Het ontwerpen van een spuitgietmatrijs omvat belangrijke stappen zoals de materiaalkeuze en de geometrie van het onderdeel.

Om een spuitgietmatrijs te ontwerpen, moet je eerst de vorm en het materiaal van het product bepalen. Vervolgens overweeg je factoren zoals trekhoeken, ontluchting en koelsystemen. Een goed matrijsontwerp vermindert defecten, verbetert de kwaliteit van onderdelen en zorgt voor kosteneffectiviteit.

Inzicht in matrijsontwerpprincipes is essentieel voor een efficiënte productie. Lees verder om te leren hoe deze factoren de prestaties van matrijzen en kostenbesparingen beïnvloeden.

Een goed matrijsontwerp vermindert defecten.Echt

Een goed ontworpen matrijs zorgt voor de juiste vorming van onderdelen, minimaliseert defecten en vermindert de noodzaak voor nabewerking.

Het ontwerp van een spuitgietmatrijs gaat alleen over de vorm van het product.Vals

Bij het ontwerp van matrijzen spelen ook factoren als materiaalstroming, koeling en uitwerpen een rol, die van invloed zijn op de efficiëntie en de kwaliteit van de producten.

Wat zijn de basisprincipes van spuitgieten?

Spuitgietmatrijzen zijn essentieel voor de productie van zeer nauwkeurige onderdelen, waarbij gesmolten materiaal in een matrijsholte wordt gespoten. Deze technologie ondersteunt veel industrieën en zorgt voor een snelle en consistente productie.

Spuitgietmatrijzen werken door gesmolten materiaal onder hoge druk in een matrijsholte te spuiten. Het materiaal koelt af en stolt, waardoor de gewenste vorm ontstaat. Het proces wordt gebruikt voor de productie van een grote verscheidenheid aan producten, van auto-onderdelen tot medische apparatuur. De belangrijkste voordelen zijn hoge precisie, snelheid en herhaalbaarheid bij massaproductie.

Spuitgieten is een proces waarbij gesmolten materiaal onder hoge druk in een matrijs wordt gespoten waar het stolt tot het gewenste product. Daarom zijn spuitgietmatrijzen onmisbaar bij het realiseren van dit proces. Spuitgietmatrijzen creëren de vorm van kunststof producten en garanderen de noodzakelijke maatnauwkeurigheid. Het fundamentele werk van matrijsontwerp is om ervoor te zorgen dat het product gemakkelijk uit de matrijs kan worden verwijderd en dat het nauw aansluit bij de grootte en de vorm die ervan wordt verwacht.

De materialen, structuur en lay-out van de spuitgietmatrijzen hebben een nauw verband met de kwaliteit van de producten en de productiesnelheid. Bij het ontwerpen van de matrijs zijn aspecten als materiaalstroom, koelsnelheid en ontvorming belangrijk. Daarom is het erg belangrijk om niet alleen theoretische kennis toe te passen, maar ook een bepaalde hoeveelheid ervaring tijdens het ontwerpen van de spuitgietmatrijzen.

De basisprincipes van het ontwerpen van spuitgietmatrijzen omvatten verschillende belangrijke stappen

-

Bereiding van gesmolten kunststof: De plastic grondstof wordt gesmolten door de schuifwerking van de schroef en het verwarmingselement.

-

Injectie: De gesmolten kunststof wordt door de spuitmond in de vormholte geperst met behulp van de druk die door de schroef wordt uitgeoefend.

-

Houddruk en koeling: De spuitgietmachine houdt deze druk enige tijd aan om ervoor te zorgen dat de holte gevuld is en begint dan af te koelen wanneer de kunststof begint uit te harden.

-

Vorm openen en uitwerpen: De mal wordt geopend en het uitwerpmechanisme duwt het eindproduct uit de mal nadat het gestold is.

Spuitgietmatrijzen kunnen zeer nauwkeurige onderdelen produceren tegen lage kosten.Echt

Spuitgieten is een kosteneffectieve manier om onderdelen te maken met een hoge maatnauwkeurigheid, vooral bij grote productieseries.

Spuitgietmatrijzen zijn alleen geschikt voor kunststof onderdelen.Vals

Spuitgietmatrijzen kunnen worden gebruikt voor verschillende materialen, waaronder metalen en rubber, afhankelijk van het spuitgietproces en de materiaalvereisten.

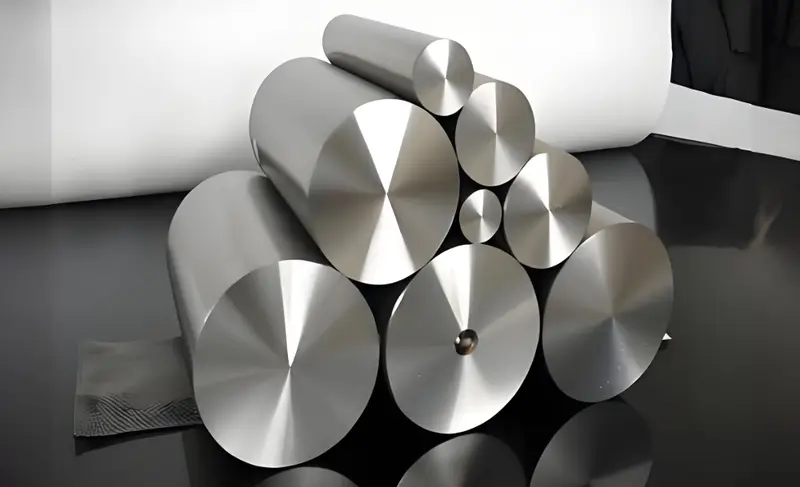

Wat zijn de schimmelmaterialen?

Matrijsmaterialen zijn essentieel in productieprocessen zoals spuitgieten1Dit garandeert duurzaamheid, precisie en kwaliteit. De materiaalkeuze beïnvloedt de productie-efficiëntie en de eigenschappen van het eindproduct.

Matrijsmaterialen zijn onder andere staal, aluminium en berylliumkoper, gekozen op basis van factoren als duurzaamheid, hittebestendigheid en kosten. Staal is gebruikelijk voor de productie van grote volumes, terwijl aluminium de voorkeur heeft voor snelle series vanwege de lagere kosten.

De keuze van het matrijsmateriaal heeft een grote invloed op de levensduur van de matrijs en de kwaliteit van het eindproduct. Gangbare matrijsmaterialen zijn staal en aluminium.

Staal

-

Voordelen: Ze hebben een hogere hardheid, betere slijtvastheid, goede warmtebehandelingseigenschappen en een lange levensduur.

-

Nadelen: Complex om te metaboliseren, hoewel goedkoper dan WMP, veel dichter in massa.

Gebruikelijke staalsoorten:

-

P20 staal: Algemeen gebruikt voor het maken van schimmelbasis en grote mallen, met goede mechanische eigenschappen en kenmerken van eenvoudige bewerking.

-

H13 Staal: H13 staal wordt gebruikt voor mallen die bij hoge temperaturen werken, het heeft een zeer hoge stabiliteit en hardheid bij hoge temperaturen.

-

S136 staal: Zeer chemisch inert en veel gebruikt bij de vervaardiging van heldere productmallen.

Aluminium

-

Voordelen: Ze zijn licht van gewicht, hebben een goed warmtegeleidingsvermogen, zijn gemakkelijk te verwerken en vrij goedkoop.

-

Nadelen: Lagere hardheid, geen weerstand tegen slijtage en zeer gevoelig voor vervorming.

Gewoon aluminium:

- Aluminiumlegering 7075: Matige sterkte en lage hardheid, geschikt voor het maken van kleine mallen en prototype mallen.

Stalen mallen zijn beter voor massaproductie.Echt

Stalen mallen zijn duurzamer en beter bestand tegen de druk van grote volumes, waardoor ze langer meegaan en beter presteren bij massaproductie.

Aluminium mallen zijn goedkoper dan stalen mallen voor alle toepassingen.Vals

Hoewel aluminium mallen in eerste instantie goedkoper zijn, slijten ze sneller dan stalen mallen, waardoor ze geschikter zijn voor kleinere volumes of prototypes.

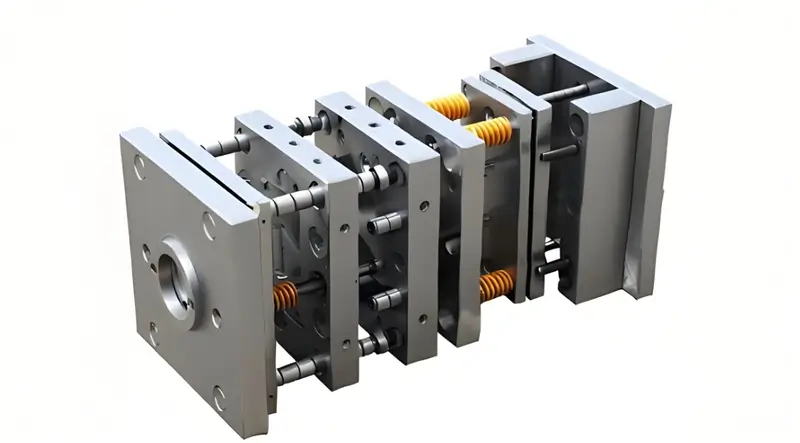

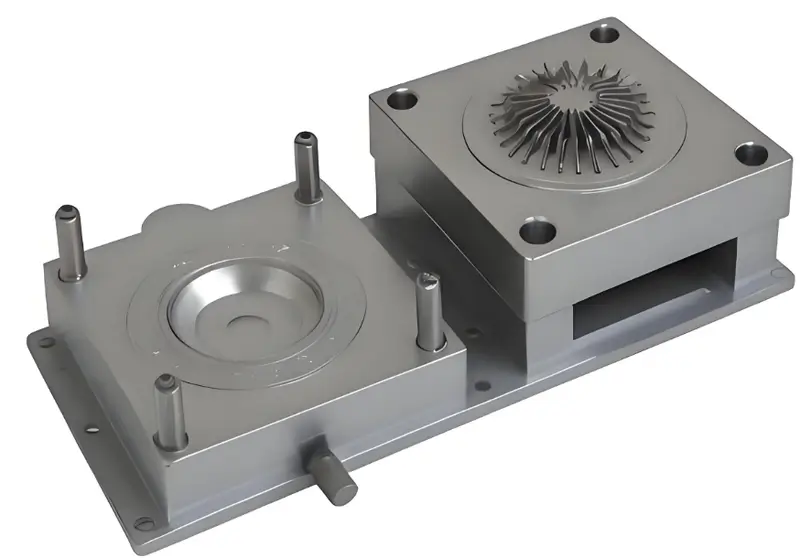

Wat houdt het ontwerp van de gietvormstructuur hoofdzakelijk in?

Het ontwerp van de matrijsstructuur is essentieel voor het maken van hoogwaardige spuitgietmatrijzen en zorgt voor efficiëntie en consistentie tijdens het spuitgietproces. Het gaat om kritieke aspecten zoals matrijsstroming, koeling en materiaalcompatibiliteit.

Het ontwerp van de matrijsstructuur richt zich op het optimaliseren van de lay-out van de caviteiten, koelsystemen en materiaalstroom om het spuitgieten efficiënter te maken. Essentiële kenmerken zijn onder andere de plaatsing van poorten, deellijnen en uitwerpmechanismen. Een goed ontworpen matrijs verlaagt de productiekosten en cyclustijden.

De structuur van het spuitgietmatrijsontwerp verwijst voornamelijk naar de holte en de kern2het frame, de poort3de geleider en het terugtreksysteem. Ze moeten allemaal goed doordacht zijn om een goede efficiëntie, stevigheid en eenvoudig onderhoud van de mal te bereiken.

Holte en kern

De holte creëert de buitenafmetingen van het product, terwijl de kern de binnenafmetingen geeft die samengevoegd worden om de uiteindelijke en gewenste productvorm en -grootte te verkrijgen.

-

Materiaalkeuze: Gebruiken vaak slijtvast staal met een hoge hardheid, zoals P20 of H13 staal4.

-

Ontwerppunten: De afgewerkte oppervlakken van de holte en de kern moeten glad zijn, zodat de oppervlakteafwerking van het product een hoge maatnauwkeurigheid heeft.

Vorm Basis

De malbasis is ook het skelet van het gereedschap en heeft als taak alle onderdelen vast te maken en te verbinden. Het heeft meestal een standaard vorm om mallen te assembleren en indien nodig te vervangen.

-

Materiaalkeuze: Meestal wordt staal 45 of staal Q235 gebruikt voor de malbasis om de stabiliteit van de malbasis te garanderen.

-

Ontwerppunten: De malbasis moet voldoende robuust en stevig zijn om de injectiedruk, de injectietemperatuur en de algemene heen-en-weergaande druk tijdens het injecteren aan te kunnen.

Gatesysteem

Het afsluitsysteem bestaat uit de primaire runner, de subrunners en de poorten waardoor de gesmolten kunststof in de holte wordt geleid. Een effectief afsluitsysteem is nuttig om de kwaliteit van het gieten te verhogen en de hoeveelheid gebruikt materiaal te verminderen.

-

Ontwerppunten:De hoofdstroomgeleider moet zo kort en recht mogelijk zijn om het drukverlies en de besparingen zoveel mogelijk te beperken.

-

Ontwerppunten:De subeenheden moeten op de juiste manier worden gerangschikt, zodat ze gelijke massa in de holte brengen.

-

Ontwerppunten: De aard van de poort mag op geen enkele manier het uitzicht van het product beïnvloeden of afbreuk doen aan de stevigheid ervan De grootte van de gebruikte poort moet goed zijn.

Leidend mechanisme

Het geleidingsmechanisme omvat geleidepennen en bussen die helpen bij het uitlijnen van de bewegende en vaste mallen.

-

Materiaalkeuze: Gebruikt meestal staal met een hoge hardheid, zoals GCr15.

-

Ontwerppunten: Het geleidingsmechanisme moet zeer nauwkeurig zijn wat betreft de uitlijning om te voorkomen dat het gedurende lange tijd verkeerd wordt uitgelijnd en moet bovendien zeer slijtvast zijn.

Uitwerpmechanisme

Het uitwerpgedeelte wordt gebruikt om het gegoten product uit de matrijs te halen en normaal gesproken worden hiervoor uitwerppennen, -platen en -hulzen gebruikt.

- Ontwerppunten: Een andere vereiste voor deze kracht is dat hij constant of vloeiend moet zijn, omdat een plotselinge kracht het product negatief kan beïnvloeden. De beweging van het uitwerpmechanisme moet ook vloeiend zijn om plakken te voorkomen.

Het ontwerp van de matrijsstructuur garandeert de kwaliteit van de onderdelen en de productie-efficiëntie.Echt

Een goed ontworpen matrijsstructuur zorgt voor een vloeiende kunststofstroom, consistente onderdeelvorming en snellere productiecycli.

Alle matrijsstructuren zijn hetzelfde voor verschillende industrieën.Vals

Het ontwerp van de matrijsstructuur varieert van industrie tot industrie, waarbij elke industrie speciale kenmerken vereist voor optimale prestaties, zoals specifieke koeling of uitwerpmechanismen.

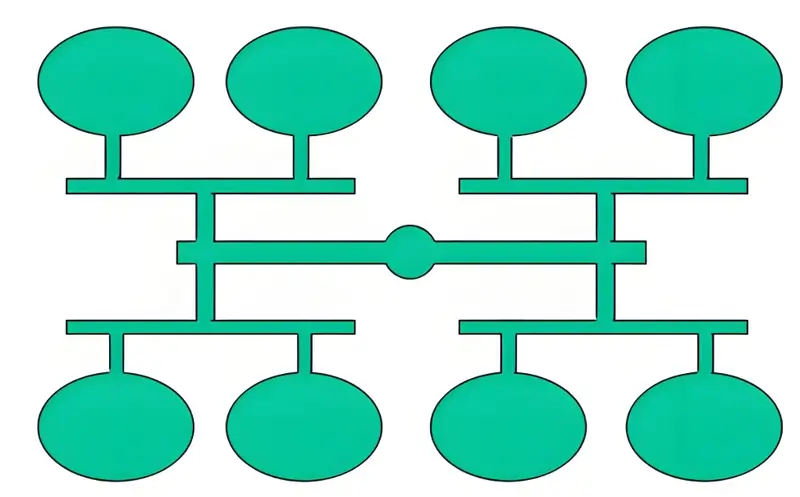

Wat is het ontwerp van stromingskanalen?

Het ontwerp van stromingskanalen is cruciaal bij spuitgieten. Ze zorgen voor een efficiënte kunststofstroom en optimale productkwaliteit door de materiaalbaan en de temperatuur te regelen.

Het ontwerp van stromingskanalen optimaliseert de kunststofstroom tijdens het spuitgieten, verbetert de consistentie van de spuitgietproducten en minimaliseert defecten. Hierbij worden de weg, temperatuur en druk van het materiaal gecontroleerd om een gelijkmatige vulling te garanderen en cyclustijden te verkorten.

Het ontwerp van een runner heeft veel invloed op de kwaliteit van het product en de efficiëntie van het productieproces. Het bestaat uit de hoofdrunner, subrunners en de gate, die allemaal zorgvuldig gespecificeerd moeten worden om de plastic smelt gelijkmatig en zonder belemmeringen de holte te laten vullen.

Hoofdrunner

De hoofdstroomgeleider verbindt het spuitstuk van de injectiemachine met de substroomgeleiders en moet zo kort en recht mogelijk zijn om drukverlies en materiaalverspilling te beperken.

- Ontwerppunten: De diameter van de hoofdstroomgeleider moet goed zijn om voldoende doorstroming te bevorderen en tegelijkertijd verspilling van materialen tegen te gaan.

Sub-Runners

De sub-runners verdelen de plastic smelt naar elke holte van de mal en balans moet hier een belangrijke overweging zijn.

- Ontwerppunten: De dwarsdoorsnede van de subeenheden kan het beste rond of halfrond zijn om de weerstand van de stroming te verlagen. De lengte moet idealiter zo gelijk mogelijk zijn, zodat de vultijd van de holte bijna gelijk is voor alle lengtes.

Poorten

Poorten zijn de manier waarop gesmolten kunststof die in de caviteit wordt gebracht de productkwaliteit beïnvloedt.

- Ontwerppunten: De hekken moeten worden geplaatst op plekken die het uiterlijk en de sterkte van het product niet veranderen en hun afmetingen moeten voldoende zijn voor de vulsnelheden, terwijl ze gemakkelijk te verwijderen en af te werken moeten zijn. Afhankelijk van het soort product dat wordt gemaakt, kunnen verschillende poorten worden gebruikt, waaronder puntpoorten, randpoorten, hot tip-poorten en ringpoorten.

Daarnaast moet het ontwerp van de loper rekening houden met:

-

Loper Balans: Zorg er bij meervoudige caviteiten voor dat de lengtes van de runners en hun doorsnede de belangrijkste factoren zijn voor de tijd die nodig is om de mallen te vullen.

-

Runner Koeling: Voldoende również être voor koelkanalen voor de runnersectie zodat de hoge temperatuur de smeltstroom niet beïnvloedt.

-

Precisie loper: De bewerkingsprecisie is hoog en het oppervlak is glad om de smeltstroom en de drukval te beperken.

Het ontwerp van het stromingskanaal verbetert de efficiëntie van het spuitgieten.Echt

Goed ontworpen stroomkanalen zorgen voor een gelijkmatige verdeling van gesmolten kunststof, waardoor de cyclustijd en productconsistentie verbeteren.

Het ontwerp van het stromingskanaal is hetzelfde voor alle soorten mallen.Vals

Verschillende matrijzen vereisen aangepaste ontwerpen voor stromingskanalen op basis van geometrie, grootte en materiaalsoort om de prestaties te optimaliseren.

Wat is koelsysteemontwerp?

Het ontwerp van koelsystemen is van cruciaal belang bij het optimaliseren van productieprocessen, het waarborgen van een consistente productkwaliteit en efficiëntie in productiecycli.

Het ontwerp van koelsystemen omvat de strategische plaatsing van koelkanalen om de temperatuur te regelen, de cyclustijd te verkorten en de productkwaliteit te verbeteren. Het is van vitaal belang voor spuitgieten, spuitgieten en andere industriële processen. Een effectief ontwerp minimaliseert het energieverbruik en maximaliseert de verwerkingscapaciteit.

Het koelsysteem speelt een zeer belangrijke rol in het ontwerp van de spuitgietmatrijs omdat het de cyclustijd van het spuitgieten en de kwaliteit van de matrijs vermindert. Het koelsysteem bestaat voornamelijk uit de koelkanalen en de fasen van de koeltijd.

Koelkanalen

Koelkanalen leiden koelwater door verschillende matrijsonderdelen om overtollige warmte te verwijderen.

-

Ontwerppunten:Omdat de kanalen bedoeld zijn om warmte af te voeren, moeten ze zo dicht mogelijk bij het oppervlak van de holte liggen om de warmteafvoer te verbeteren.

-

Ontwerppunten: Promotie moet gelijkmatig worden gespreid om lokale opwarmingstendensen te voorkomen.

-

Ontwerppunten: De diameter moet een goede koelvloeistofcirculatie garanderen zonder geblokkeerd te worden.

Koeltijd

De koeltijd hangt ook af van de wanddiktes5 van het product, het type materiaal dat wordt gebruikt en de temperaturen van de mal.

- Ontwerppunten: Voldoende koeltijd is nodig om kromtrekken en krimpen van de kunststof producten te voorkomen en draagt ook bij aan de maatvastheid van de kunststof onderdelen. Te lange koeltijden verminderen de efficiëntie, terwijl te korte tijden tot kwaliteitsproblemen kunnen leiden.

Andere overwegingen voor koelsystemen zijn onder andere:

-

Stroomsnelheid koelvloeistof: Foutieve controle van de stromingssnelheid omdat een lage snelheid de koeling kan beschadigen en een hoge snelheid kan leiden tot verstopping en slijtage van de matrijs.

-

Koelvloeistoftemperatuur: Optimale temperatuur, omdat een hoge temperatuur de koelsnelheid verlaagt terwijl een lage temperatuur condensatie op het matrijsoppervlak veroorzaakt en de kwaliteit van het product kan aantasten.

-

Kwaliteit koelvloeistof: Houd koelvloeistof schoon om verstoppingen en schimmelvorming te voorkomen.

Het ontwerp van het koelsysteem vermindert defecten bij het spuitgieten.Echt

Effectieve koelsystemen voorkomen oververhitting en onderkoeling, waardoor onderdelen correct stollen en er minder defecten optreden.

Het ontwerp van het koelsysteem is hetzelfde voor alle productieprocessen.Vals

Het ontwerp van koelsystemen varieert op basis van het specifieke materiaal, het machinetype en het product dat wordt gemaakt.

Wat is het ontwerp van een uitlaatsysteem?

Het ontwerp van uitlaatsystemen is cruciaal voor auto's en industriële toepassingen, waarbij de nadruk ligt op het efficiënt leiden en beheren van uitlaatgassen terwijl de uitstoot en het geluid tot een minimum worden beperkt.

Het ontwerp van het uitlaatsysteem zorgt voor een goede gasstroom, geluidsreductie en naleving van milieunormen. Belangrijke onderdelen zijn het uitlaatspruitstuk, de katalysator en de uitlaatdemper, die allemaal bijdragen aan de prestaties en de emissiebeperking.

Het ontluchtingssysteem drijft gas uit de matrijsholte om defecten zoals bellen en verbrandingen te voorkomen, wat een directe invloed heeft op de productkwaliteit en de levensduur van de matrijs.

Ontluchtingsgroeven

De ontlastingsgroef is een kanaal voor het ontsnappen van gas en bevindt zich meestal in de deellijn.

-

Ontwerppunten: Plaats locatiegroeven waar/waar gas zich vrij kan ophopen.

-

Ontwerppunten: De breedte en diepte moeten de dwarsdoorsnede optimaliseren voor de vereiste ontluchting, zodat er geen problemen ontstaan aan de kant van het uitwerpen van plastic.

-

Ontwerppunten: Gelijkmatige verdeling om lokale ontluchtingsproblemen te voorkomen.

Ontluchtingsgaten

De ontluchtingsgaten behoren tot de onderdelen van het ontluchtingssysteem die zich gewoonlijk in dunne delen van een product bevinden.

-

Ontwerppunten: De juiste diameter om het ontsnappen van gasophopingen niet te belemmeren en tegelijkertijd een goede uitlaat te garanderen.

-

Ontwerppunten: De positionering mag op geen enkele manier het uiterlijk en de sterkte van het product beïnvloeden.

-

Ontwerppunten: De hoeveelheid en locatie moeten redelijk zijn met de structuur van de mal en de vorm van het product.

Bij het ontwerp van het ventilatiesysteem moet ook rekening worden gehouden met:

-

Systeemonderhoud: Ze moeten af en toe worden gereinigd om een onbelemmerde en ongehinderde doorstroming te garanderen, maar ze moeten ook af en toe worden gecontroleerd op gereedschap om verstoppingen te voorkomen die kwaliteitsproblemen kunnen veroorzaken.

-

Systeemkoeling: Als er mallen met hoge temperaturen worden gebruikt, gebruik dan koelmiddelen om condensatie van de gassen tijdens het ontluchten te voorkomen.

-

Verwerkingsnauwkeurigheid: Hoge precisie met gladde oppervlakken om de weerstand van de gasstroom en het drukverlies te verminderen.

Uitlaatsystemen verminderen de schadelijke uitstoot van voertuigen.Echt

Uitlaatsystemen filteren schadelijke gassen en verminderen vervuilende stoffen zoals koolmonoxide, stikstofoxiden en koolwaterstoffen voordat ze in de atmosfeer terechtkomen.

Alle uitlaatsystemen zijn identiek voor verschillende voertuigtypes.Vals

Uitlaatsystemen worden op maat gemaakt voor specifieke voertuigtypes en motorafmetingen, met ontwerpvariaties om de prestaties, de geluidsreductie en de emissiebeheersing te optimaliseren.

Wat zijn de schimmelbewerkingen?

Matrijsverwerking verwijst naar de stappen die nodig zijn om producten te maken met behulp van matrijzen, van de materiaalselectie tot de uiteindelijke vormgeving en koeling, waarbij de efficiëntie en precisie in de productie worden geoptimaliseerd.

Matrijsverwerking is de procedure waarbij materiaal, vaak kunststof, met behulp van matrijzen tot specifieke ontwerpen wordt gevormd. Dit omvat spuitgieten, persgieten en blazen, die veel worden gebruikt in industrieën zoals de auto-industrie, elektronica en consumentenproducten.

Vormverwerking is het proces van het omzetten van de ontwerptekening in de werkelijke mal door middel van ruwe verwerking, fijne verwerking, oppervlaktebehandeling, enz. Uit analyse blijkt dat de verwerkingsnauwkeurigheid en -kwaliteit direct van invloed zijn op de functie en duurzaamheid van de mal.

Ruw verspanen

De ruwe bewerking wordt gedaan op de mal van het ruwe materiaal en de meest gebruikte apparatuur is CNC frezen en draaien.

-

Belangrijke punten: Laat voldoende ruimte over voor de afwerking.

-

Belangrijke punten: De optimale snelheid en voedingssnelheden helpen vervorming van het materiaal en geleidelijke slijtage van de gereedschappen en machines te voorkomen.

-

Belangrijke punten: Ruwe bewerking om de braam te verminderen en het oppervlak gladder te maken.

Afwerking

De afwerking wordt gedaan om de afmetingen en specificaties van de mal te bereiken en maakt gebruik van het slijpproces, EDM en polijsten.

-

Belangrijke punten: Nauwkeurigheid zorgt ervoor dat de vorm en grootte correct zijn voor de mal.

-

Belangrijke punten: Vermijd overpolijsten om maatafwijkingen te voorkomen.

-

Belangrijke punten:Het oppervlak afwerken met de beste en meest geschikte apparatuur om een gladde en goede afwerking te verkrijgen.

Oppervlaktebehandeling

Oppervlaktebehandeling van de gietvorm verbetert de hardheid en slijtvastheid van de gietvorm waarbij de processen afschrikken, nitreren en het gebruik van een oppervlaktecoating worden toegepast.

-

Belangrijke punten: Kies de juiste behandelingsmethoden op basis van schimmelmateriaal en toepassing.

-

Belangrijke punten: Om vervorming van de mal en scheuren te verminderen, moeten de behandelingstijd en de temperatuur worden gecontroleerd.

-

Belangrijke punten: Reinig grondig voor de behandeling voor betere hechting en prestaties.

Vormverwerking verbetert de productie-efficiëntie.Echt

Door gebruik te maken van geoptimaliseerde spuitgiettechnieken worden productietijden verkort en wordt het materiaalverbruik geminimaliseerd, wat leidt tot kostenbesparingen en een hogere productie.

Vormverwerking is alleen geschikt voor massaproductie.Vals

Vormverwerking kan worden gebruikt voor zowel massaproductie als kleine batchproductie, afhankelijk van de specifieke behoeften en het vormontwerp.

Hoe onderhoud je de schimmel?

Het juiste onderhoud van matrijzen is cruciaal voor een constante kwaliteit en een lange levensduur bij het spuitgieten. Regelmatig onderhoud kan stilstand en dure reparaties voorkomen.

Onderhoud van schimmels bestaat uit reiniging, smering en tijdige inspecties om slijtage te voorkomen. De belangrijkste werkwijzen zijn regelmatig schoonmaken na elk gebruik, zorgen voor een goede koeling en inspecteren op schade.

Het normale gebruik en de verlenging van de levensduur van de matrijs vereisen onderhoudswerkzaamheden, waaronder dagelijks en periodiek onderhoud. Als er goed onderhoud wordt gepleegd, kan de matrijs efficiënt worden gebruikt, waardoor de productiekosten dalen.

Routinematig onderhoud

Routinematig onderhoud heeft betrekking op het reinigen, smeren en inspecteren van matrijzen tijdens het productieproces.

-

Belangrijke punten: Zorg ervoor dat het oppervlak van de mal zo schoon mogelijk is om te voorkomen dat temperaturen en stof de mal binnendringen.

-

Belangrijke punten:Smeer de geleidezuil en de geleidebus regelmatig om de flexibiliteit van het geleidingsmechanisme te garanderen.

-

Belangrijke punten:Het kan nodig zijn om de andere onderdelen van de schimmel vaak te inspecteren en tijdig te repareren of te vervangen.

-

Belangrijke punten:Er moet gecontroleerd worden of het koelkanaal en het uitlaatsysteem normaal geopend zijn en of ze geblokkeerd zijn.

Regelmatig onderhoud

Onderhoud betekent de algemene controle en reparatie van de mal nadat deze enige tijd is gebruikt.

-

Belangrijke punten: Inspecteer de matrijsholte en -kern en zoek naar het deel van de matrijsholte dat ernstig versleten is en repareer of vervang dit.

-

Belangrijke punten: Controleer of het geleidingsmechanisme, het ontvormmechanisme en andere onderdelen van de mal normaal zijn en voer de nodige aanpassingen of vervangingen uit.

-

Belangrijke punten: Controleer of het koelsysteem van de mal en het uitlaatsysteem van de mal normaal zijn en of ze moeten worden gereinigd en schoongemaakt.

-

Belangrijke punten: Reinig en smeer de mal grondig om ervoor te zorgen dat de mal in goede staat is.

Regelmatig schoonmaken verlengt de levensduur van schimmels.Echt

Regelmatig reinigen verwijdert vuil en voorkomt vervuiling, waardoor de matrijs minder snel slijt en langer bruikbaar is.

Schimmelonderhoud is hetzelfde voor alle soorten schimmels.Vals

Verschillende soorten matrijzen, zoals warme en koude runnersystemen, vereisen specifieke onderhoudspraktijken die zijn afgestemd op hun ontwerp en toepassing.

Wat zijn de meest voorkomende problemen bij het ontwerpen van schimmels en hun oplossingen?

Problemen bij het matrijsontwerp, zoals slechte koeling, ongelijkmatige materiaalstroom en onjuiste plaatsing van de poorten, kunnen de kwaliteit en efficiëntie van spuitgietprocessen beïnvloeden.

Veelvoorkomende problemen bij het matrijsontwerp zijn onder andere inconsistente koeling, onjuiste plaatsing van de poorten en slechte materiaalstroom. Deze problemen kunnen leiden tot defecten zoals kromtrekken, korte shots en lange cyclustijden. Oplossingen bestaan uit het optimaliseren van de koelkanalen, het poortontwerp en de materiaalselectie.

Tijdens het ontwerp van een spuitgietmatrijs zijn er verschillende problemen die de kwaliteit en productiesnelheid van het eindproduct kunnen beïnvloeden als ze niet goed worden aangepakt. Hieronder staan enkele veelvoorkomende problemen waarvoor een oplossing moet worden gevonden.

Gootsteentekens

-

Probleembeschrijving: Het oppervlak van het product is ingedeukt, wat het uiterlijk aantast.

-

Oplossing: Er wordt geadviseerd om zowel de positie als de grootte van de poort zodanig te kiezen dat deze smelt kan opvangen en de holte gelijkmatig kan opvullen.

-

Oplossing: Maximaliseer het ontwerp en de lay-out van het koelcircuit zodat de koeling gelijkmatig over de producten wordt verdeeld.

-

Oplossing:Pas de wachttijd en druk aan om smeltkrimp te verminderen.

Flash

-

Probleembeschrijving: Aan de rand van het product ontstaat schroot, waardoor het er slecht uitziet en mogelijk niet de juiste afmetingen heeft.

-

Oplossing: Probeer het ontwerp van het deegoppervlak van de mal zo dicht mogelijk te maken.

-

Oplossing: De klemkracht van de matrijs verbeteren om te voorkomen dat de matrijs loskomt tijdens het spuitgietproces.

-

Oplossing: Om de mal te controleren, moet eerst het geleidingsmechanisme van de mal en het klemmechanisme van de mal gecontroleerd worden.

Bubbel

-

Probleembeschrijving: Er zijn zichtbare poriën op de buitenkant van het product of in het product zelf in de vorm van belletjes die het uiterlijk en de duurzaamheid beïnvloeden.

-

Oplossing: Minimaliseer het ontwerp van het afzuigsysteem zodat het gas in de vormholte effectief kan worden afgevoerd.

-

Oplossing: Pas de parameters aan die gebruikt worden bij het spuitgieten, zoals de injectiesnelheid, de injectiekracht en de temperatuur van de spuitgietmaterialen om het ontstaan van gassen te minimaliseren.

-

Oplossing: Controleer het drogen van grondstoffen om er zeker van te zijn dat het vochtgehalte van grondstoffen op het juiste niveau is.

Vervorming en kromtrekken

-

Probleembeschrijving: Het spuitgegoten onderdeel krimpt of vervormt gedeeltelijk na afkoeling en de maatvastheid en oppervlakteafwerking van het product komen in het gedrang.

-

Oplossing: Verbeter het koelsysteem zodat alle spuitgietonderdelen dezelfde temperatuur krijgen.

-

Oplossing: Pas de wachttijd en houddruk6ingesteld in de injectieparameters om de interne spanning te verminderen.

-

Oplossing: Versterk de veranderingen in het ontwerp van de matrijsstructuur, zoals het toevoegen van versterkende ribben om het product een uniforme wanddikte en consistente wanddikte te geven.

Dimensionale instabiliteit

-

Probleembeschrijving: De geometrie voldoet niet aan de vereiste maten en standaarden om de assemblage en het gebruik van het product te beïnvloeden.

-

Oplossing: Controleer de juistheid van de bewerking van de matrijs en de assemblage van producten om te controleren of de maten van de matrijs overeenkomen met de ontwerpspecificaties van het spuitgieten.

-

Oplossing: De procesparameters zoals injectiedruk, wachttijd en koeltijd moeten worden gecontroleerd om een stabiele grootte van het product te krijgen.

-

Oplossing: Bevestig de productiestabiliteit van de spuitgietmachines om de variatie van het spuitgieten te kunnen bepalen.

Onjuiste koeling is een veelvoorkomend probleem bij het matrijsontwerp.Echt

Onjuiste koeling kan leiden tot kromtrekken en ongelijkmatig krimpen. Het optimaliseren van de koelkanalen zorgt voor een gelijkmatige temperatuurverdeling in de matrijs.

Alle matrijsontwerpproblemen kunnen worden opgelost door de geometrie aan te passen.Vals

Hoewel optimalisatie van de geometrie belangrijk is, spelen andere factoren zoals ontluchting, koeling en materiaalkeuze ook een belangrijke rol bij het oplossen van matrijsontwerpproblemen.

Conclusie

Het ontwerpen van spuitgietmatrijzen is zeer delicaat en nauwgezet, en er worden hoge eisen gesteld aan ontwerpers. Ontwerpers moeten een rijke ervaring en een solide theoretische basis hebben. Een redelijke materiaalselectie, een mooi structureel ontwerp, een wetenschappelijk ontwerp van het stromingskanaal, een perfect koelsysteem en afzuigsysteem, en een goede verwerking en onderhoud van de matrijs kunnen zorgen voor een hoge kwaliteit en een lange levensduur van de matrijs, waardoor de efficiëntie en de kwaliteit van het spuitgieten verbetert.

Ik hoop dat dit artikel enkele referenties en methoden kan bieden voor ontwerpers van spuitgietmatrijzen. Als je problemen ondervindt bij het ontwerpen van matrijzen, neem dan gerust contact met ons op, we staan altijd klaar om je te helpen.

-

Leer meer over spuitgieten: Een uitgebreide gids: Spuitgieten is een productieproces waarbij gesmolten kunststof in een matrijs wordt gespoten om onderdelen met een hoge nauwkeurigheid en herhaalbaarheid te maken. ↩

-

Meer informatie over Wat zijn kern en holte bij spuitgieten? De holte en kern in een typische kunststof spuitgietmachine van een spuitgietmatrijs zijn de vormdelen van de matrijs. ↩

-

Meer informatie over soorten poorten voor spuitgieten: Een complete ontwerpgids : Een spuitgietpoort is een ontworpen opening, meestal klein, die de stroom gesmolten kunststof in de vormholte regelt. ↩

-

Meer informatie over H13 gereedschapsstaal: H13 is een warmwerkgereedschapsstaal dat goed bestand is tegen thermische vermoeidheid, erosie en slijtage, en wordt veel gebruikt voor het maken van mallen en matrijzen. ↩

-

Lees meer over Vier belangrijke principes die in overweging moeten worden genomen bij het ontwerp van wanddikte : De wanddikte van kunststof producten is een kritisch structureel kenmerk dat vaak wordt besproken en overwogen bij het ontwerp van constructies van kunststof producten. ↩

-

Hoe bepaal je de houddruk en houdduur bij spuitgieten? injectiedruk omvat zowel druk als snelheid. ↩