A conceção de um molde de injeção envolve passos fundamentais como a seleção do material e considerações sobre a geometria da peça.

Para conceber um molde de injeção, comece por definir a forma e o material do produto. Depois, considere factores como ângulos de inclinação, ventilação e sistemas de arrefecimento. Uma conceção adequada do molde reduz os defeitos, melhora a qualidade das peças e garante uma boa relação custo-eficácia.

Compreender os princípios de conceção do molde é essencial para uma produção eficiente. Continue a ler para saber como estes factores influenciam o desempenho do molde e a redução de custos.

A conceção correta do molde reduz os defeitos.Verdadeiro

Um molde bem concebido assegura a formação correta da peça, minimizando os defeitos e reduzindo a necessidade de retrabalho.

A conceção do molde de injeção diz respeito apenas à forma do produto.Falso

A conceção do molde também envolve factores como o fluxo de material, o arrefecimento e a ejeção da peça, que afectam a eficiência e a qualidade da peça.

Quais são os princípios básicos dos moldes de injeção?

Os moldes de injeção são essenciais para a produção de peças de alta precisão, utilizando um processo em que o material fundido é injetado numa cavidade do molde. Esta tecnologia está na base de muitas indústrias, assegurando uma produção rápida e consistente.

Os moldes de injeção funcionam através da injeção de material fundido numa cavidade do molde sob alta pressão. O material arrefece e solidifica, formando a forma desejada. O processo é utilizado para produzir uma grande variedade de produtos, desde peças para automóveis a dispositivos médicos. As principais vantagens incluem alta precisão, velocidade e repetibilidade na produção em massa.

O processo de moldagem por injeção é um processo através do qual o material fundido é injetado a alta pressão e num molde onde solidifica para formar o produto desejado. É por isso que os moldes de injeção são indispensáveis na realização deste processo, os moldes de injeção criam a forma dos produtos de plástico e garantem a precisão dimensional necessária. O trabalho fundamental do design do molde é garantir que o produto possa ser facilmente removido do molde e que se assemelhe ao tamanho e à forma que se espera dele.

Os materiais, a estrutura e a disposição dos moldes de injeção têm uma relação estreita com a qualidade dos produtos e a velocidade de fabrico. Ao projetar o molde, os aspectos do fluxo de material, da taxa de arrefecimento e da desmoldagem são importantes. Por isso, é muito importante aplicar não só conhecimentos teóricos, mas também uma certa experiência ao conceber os moldes de injeção.

Os princípios básicos da conceção de moldes de injeção incluem várias fases fundamentais

-

Preparação de plástico fundido: A matéria-prima plástica é fundida pela ação de corte do parafuso e do aquecedor.

-

Injeção: O plástico fundido é forçado a entrar na cavidade do molde através do bocal com a ajuda da pressão exercida pelo parafuso.

-

Pressão de retenção e arrefecimento: A máquina de moldagem por injeção mantém esta pressão durante algum tempo para garantir que a cavidade é preenchida e, em seguida, inicia o processo de arrefecimento à medida que o plástico começa a endurecer.

-

Abertura do molde e ejeção: O molde é aberto e o mecanismo de ejeção força o produto final para fora do molde depois de solidificado.

Os moldes de injeção podem produzir peças de alta precisão a baixo custo.Verdadeiro

A moldagem por injeção é uma forma rentável de produzir peças com elevada precisão dimensional, especialmente para grandes volumes de produção.

Os moldes de injeção só são adequados para peças de plástico.Falso

Os moldes de injeção podem ser utilizados para uma variedade de materiais, incluindo metais e borracha, dependendo do processo de moldagem e dos requisitos do material.

Quais são os materiais do molde?

Os materiais de molde são essenciais em processos de fabrico como moldagem por injeção1A escolha do material afecta a eficiência da produção e as caraterísticas do produto final. A escolha do material afecta a eficiência da produção e as caraterísticas do produto final.

Os materiais dos moldes incluem o aço, o alumínio e o cobre-berílio, escolhidos com base em factores como a durabilidade, a resistência ao calor e o custo. O aço é comum para a produção de grandes volumes, enquanto o alumínio é preferido para as tiragens rápidas devido ao seu custo mais baixo.

A escolha do material do molde tem um grande impacto na vida útil do molde e na qualidade do produto acabado. Os materiais de molde mais comuns são o aço e o alumínio.

Aço

-

Vantagens: Têm maior dureza, melhor resistência ao desgaste, boas propriedades de tratamento térmico e longa vida útil.

-

Desvantagens: De metabolização complexa, embora mais barato do que o WMP, muito mais denso em massa.

Aços comuns:

-

Aço P20: Normalmente utilizado para o fabrico de bases de moldes e moldes de grandes dimensões, com boas propriedades mecânicas e caraterísticas de fácil maquinação.

-

Aço H13: O aço H13 é utilizado para moldes que funcionam a altas temperaturas, tem uma estabilidade e dureza muito elevadas a altas temperaturas.

-

Aço S136: Muito inerte do ponto de vista químico e bastante utilizado no fabrico de moldes de produtos transparentes.

Alumínio

-

Vantagens: São leves, possuem boa condutividade térmica, são fáceis de processar e bastante baratos.

-

Desvantagens: Dureza inferior, sem resistência ao desgaste, e revela-se muito sensível à deformação.

Alumínio comum:

- Liga de alumínio 7075: Resistência moderada e baixa dureza, adequada para o fabrico de pequenos moldes e moldes de protótipos.

Os moldes de aço são melhores para a produção de grandes volumes.Verdadeiro

Os moldes de aço são mais duradouros e podem suportar a pressão de grandes volumes de produção, oferecendo uma vida útil mais longa e um melhor desempenho na produção em massa.

Os moldes de alumínio são mais baratos do que os moldes de aço para todas as aplicações.Falso

Embora os moldes de alumínio sejam inicialmente menos dispendiosos, podem desgastar-se mais rapidamente do que os moldes de aço, o que os torna mais adequados para séries de menor volume ou protótipos.

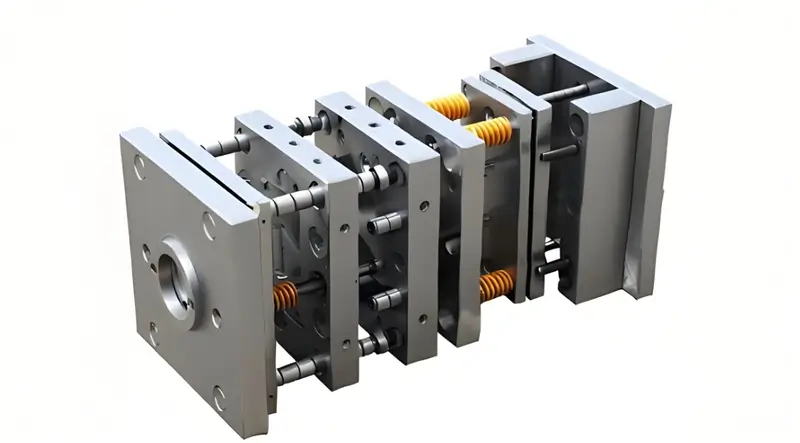

O que é que a conceção da estrutura do molde inclui principalmente?

A conceção da estrutura do molde é fundamental para criar moldes de injeção de alta qualidade, garantindo eficiência e consistência durante o processo de moldagem. Envolve aspectos críticos como o fluxo do molde, o arrefecimento e a compatibilidade dos materiais.

A conceção da estrutura do molde centra-se na otimização da disposição das cavidades, dos sistemas de refrigeração e do fluxo de material para aumentar a eficiência da moldagem. As caraterísticas essenciais incluem a colocação de portas, linhas de separação e mecanismos de ejeção. Um molde bem concebido reduz os custos de produção e os tempos de ciclo.

A estrutura do desenho do molde de injeção refere-se principalmente à a cavidade e o núcleo2, o quadro, o portão3O molde é composto por um sistema de controlo, um sistema de guia e um sistema de extração. Todos eles devem ser bem pensados de modo a obter uma eficiência adequada, robustez e fácil manutenção do molde.

Cavidade e núcleo

A cavidade cria as dimensões exteriores do produto, enquanto o núcleo fornece as dimensões interiores ligadas entre si para proporcionar a forma e o tamanho finais e desejados do produto.

-

Seleção de materiais: Utilizam frequentemente aço de elevada dureza e resistente ao desgaste, como o P20 ou Aço H134.

-

Pontos de conceção: As superfícies acabadas da cavidade e do núcleo devem ser lisas, de modo a manter uma elevada precisão dimensional para o acabamento da superfície do produto.

Base do molde

O porta-molde é também a estrutura esquelética da ferramenta e tem a função de fixar e ligar todos os componentes. Normalmente tem uma forma padrão para permitir a montagem de moldes e a sua substituição quando necessário.

-

Seleção de materiais: Normalmente, o aço 45 ou o aço Q235 é adotado para a base do molde para garantir a estabilidade da base do molde.

-

Pontos de conceção: A base do molde deve ser suficientemente robusta e resistente para poder suportar a pressão de injeção, a temperatura de injeção e a pressão geral de ida e volta durante a injeção.

Sistema de portas

O sistema de comportas inclui o canal primário, os sub-canais e as comportas através das quais o plástico fundido é conduzido para a cavidade. Um sistema de comportas eficaz é útil para aumentar a qualidade da moldagem e diminuir a quantidade de material utilizado.

-

Pontos de conceção:O tubo principal deve ser tão curto e tão reto quanto possível, de modo a minimizar a perda de pressão e os cortes.

-

Pontos de conceção:Os sub-guias devem ser dispostos corretamente de modo a aplicar uma massa igual na cavidade.

-

Pontos de conceção: A natureza do portão não deve, de modo algum, influenciar o aspeto do produto ou comprometer a sua resistência.

Mecanismo de orientação

O mecanismo de orientação inclui pinos de guia e casquilhos, que ajudam no alinhamento entre os moldes móveis e fixos.

-

Seleção de materiais: Utiliza normalmente aço de elevada dureza, como o GCr15.

-

Pontos de conceção: O mecanismo de guia deve ser muito preciso em termos de alinhamento para evitar desalinhamentos durante um longo período de tempo, para além de ser muito resistente ao desgaste.

Mecanismo de ejeção

A peça de ejeção é aplicada para retirar o produto moldado do molde e normalmente são utilizados os pinos, placas e mangas de ejeção.

- Pontos de conceção: Outro requisito desta força é que seja constante ou suave, uma vez que uma força súbita pode afetar o produto de forma negativa. O movimento do mecanismo de ejeção também deve ser suave para evitar a colagem.

A conceção da estrutura do molde garante a qualidade das peças e a eficiência da produção.Verdadeiro

Uma estrutura de molde bem concebida permite um fluxo de plástico suave, uma formação consistente das peças e ciclos de produção mais rápidos.

Todas as estruturas de molde são iguais para diferentes indústrias.Falso

A conceção da estrutura do molde varia consoante as indústrias, exigindo cada uma delas caraterísticas especializadas para um desempenho ótimo, tais como mecanismos específicos de arrefecimento ou de ejeção.

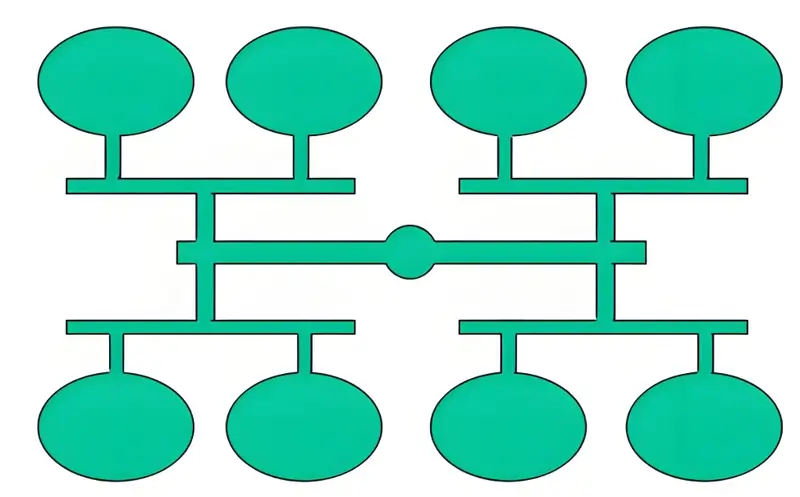

O que é a conceção de canais de fluxo?

A conceção do canal de fluxo é crucial na moldagem por injeção, assegurando um fluxo de plástico eficiente e uma qualidade óptima das peças através do controlo do percurso do material e da temperatura.

O design do canal de fluxo optimiza o fluxo de plástico durante a moldagem por injeção, melhorando a consistência da peça e minimizando os defeitos. Envolve o controlo do percurso do material, da temperatura e da pressão para garantir um enchimento uniforme e reduzir os tempos de ciclo.

A conceção do corredor tem uma grande influência na qualidade do produto e na eficiência do processo de produção. É composto pelo corredor principal, pelos sub-corredores e pelo portão, todos eles requerendo uma especificação cuidadosa com o objetivo de conseguir que o plástico fundido preencha a cavidade de forma igual e sem obstáculos.

Corredor principal

O canal principal liga o bico da máquina de injeção aos sub-canais e deve ser o mais curto e reto possível para reduzir a perda de pressão e o desperdício de material.

- Pontos de conceção: O diâmetro do canal principal deve ser o correto para promover um fluxo adequado, reduzindo ao mesmo tempo o desperdício de materiais.

Sub-corredores

As calhas distribuem o plástico derretido por cada cavidade do molde e o equilíbrio deve ser uma consideração importante aqui.

- Pontos de conceção: As formas das secções transversais dos sub-perfis devem ser circulares ou semicirculares para reduzir a resistência oferecida pelos fluxos. Idealmente, o comprimento deve ser tão igual quanto possível, de modo a que o tempo de enchimento da cavidade seja praticamente igual para todos os comprimentos.

Portões

As comportas são o meio pelo qual o plástico fundido introduzido na cavidade afecta a qualidade do produto.

- Pontos de conceção: Os portões devem ser colocados em áreas que não alterem o aspeto e a resistência do produto, e as suas dimensões devem ser adequadas às taxas de enchimento, sendo ao mesmo tempo fáceis de remover e terminar. Dependendo do tipo de produto que está a ser criado, podem ser utilizadas diferentes comportas, incluindo comportas de ponta, comportas de borda, comportas de ponta quente e comportas de anel.

Além disso, a conceção do corredor deve ter em conta:

-

Equilíbrio do corredor: Para cavidades múltiplas, certifique-se de que os comprimentos dos corredores e a sua área de secção transversal são os principais determinantes do tempo necessário para encher os moldes.

-

Arrefecimento do corredor: Os canais de arrefecimento da secção do rotor devem ser suficientes para que a temperatura elevada não influencie o fluxo da massa fundida.

-

Precisão do corredor: A precisão da maquinagem é elevada e a superfície é lisa para reduzir a restrição do fluxo de fusão e a queda de pressão.

O design do canal de fluxo aumenta a eficiência da moldagem.Verdadeiro

Canais de fluxo bem concebidos garantem uma distribuição uniforme do plástico fundido, melhorando o tempo de ciclo e a consistência das peças.

O design do canal de fluxo é o mesmo para todos os tipos de moldes.Falso

Diferentes moldes requerem projectos de canais de fluxo personalizados com base na geometria, tamanho e tipo de material para otimizar o desempenho.

O que é a conceção do sistema de arrefecimento?

A conceção do sistema de refrigeração é crucial para otimizar os processos de fabrico, garantindo uma qualidade consistente do produto e eficiência nos ciclos de produção.

A conceção do sistema de arrefecimento envolve a colocação estratégica de canais de arrefecimento para regular a temperatura, reduzir o tempo de ciclo e melhorar a qualidade do produto. É vital para a moldagem por injeção, fundição sob pressão e outros processos industriais. Uma conceção eficaz minimiza o consumo de energia e maximiza o rendimento.

O sistema de arrefecimento desempenha um papel muito importante na conceção do molde de injeção, uma vez que reduz o tempo do ciclo de moldagem por injeção e a qualidade do molde. O sistema de arrefecimento envolve principalmente os canais de arrefecimento e as fases do tempo de arrefecimento.

Canais de arrefecimento

Os canais de arrefecimento conduzem a água de arrefecimento através de várias peças do molde para remover o excesso de calor.

-

Pontos de conceção:Uma vez que o objetivo dos canais é a remoção de calor, devem estar o mais próximo possível da superfície da cavidade para melhorar a dissipação de calor.

-

Pontos de conceção: A promoção deve ser repartida equitativamente para evitar tendências locais de aquecimento.

-

Pontos de conceção: O diâmetro deve garantir uma boa circulação do líquido de arrefecimento sem ficar bloqueado.

Tempo de arrefecimento

O tempo de arrefecimento também depende do espessuras de parede5 do produto, o tipo de material utilizado e as temperaturas do molde.

- Pontos de conceção: É necessário um tempo de arrefecimento suficiente para evitar a deformação e a contração dos produtos de plástico, o que também contribui para a estabilidade dimensional das peças de plástico. Tempos de arrefecimento excessivamente longos reduzem a eficiência, enquanto tempos demasiado curtos podem levar a problemas de qualidade.

Outras considerações para os sistemas de arrefecimento incluem:

-

Velocidade do fluxo do líquido de refrigeração: Controlo incorreto da velocidade do fluxo, uma vez que uma velocidade baixa pode danificar o arrefecimento e uma velocidade elevada pode levar ao bloqueio e ao desgaste do molde.

-

Temperatura do líquido de refrigeração: Temperatura óptima, uma vez que uma temperatura elevada diminui a taxa de arrefecimento, enquanto uma temperatura baixa provoca condensação na superfície do molde e pode afetar a qualidade do produto.

-

Qualidade do líquido de refrigeração: Mantenha o líquido de refrigeração limpo para evitar bloqueios e danos causados por bolor.

A conceção do sistema de arrefecimento reduz os defeitos na moldagem por injeção.Verdadeiro

Sistemas de arrefecimento eficazes evitam o sobreaquecimento e o subarrefecimento, assegurando que as peças solidificam corretamente, o que reduz os defeitos.

A conceção do sistema de arrefecimento é a mesma para todos os processos de fabrico.Falso

Os projectos de sistemas de arrefecimento variam com base no material específico, no tipo de máquina e no produto que está a ser fabricado, sendo que cada um exige soluções de arrefecimento personalizadas.

O que é a conceção do sistema de escape?

A conceção do sistema de escape é crucial para aplicações automóveis e industriais, centrando-se na direção e gestão eficientes dos gases de escape, minimizando as emissões e o ruído.

A conceção do sistema de escape assegura um fluxo de gás adequado, a redução do ruído e o cumprimento das normas ambientais. Os principais componentes incluem o coletor de escape, o conversor catalítico e o silenciador, contribuindo todos para o desempenho e o controlo das emissões.

O sistema de ventilação expulsa o gás da cavidade do molde para evitar defeitos como bolhas e queimaduras, afectando diretamente a qualidade do produto e a longevidade do molde.

Ranhuras de ventilação

A ranhura de alívio é um canal para a saída de gás e encontra-se principalmente na linha de separação.

-

Pontos de conceção: Colocar ranhuras de localização onde/quando o gás se pode acumular livremente.

-

Pontos de conceção: A largura e a profundidade devem otimizar a área da secção transversal para a ventilação necessária, de modo a que não haja problemas do lado da ejeção do plástico.

-

Pontos de conceção: Distribuição uniforme para evitar problemas de ventilação localizados.

Orifícios de ventilação

Os orifícios de ventilação estão entre os componentes do sistema de ventilação que estão normalmente localizados em regiões finas de um produto.

-

Pontos de conceção: Diâmetro adequado para não impedir a libertação da acumulação de gás e, ao mesmo tempo, garantir uma exaustão correta.

-

Pontos de conceção: O posicionamento não deve de modo algum influenciar o aspeto do produto nem a sua força.

-

Pontos de conceção: A quantidade e a localização devem ser razoáveis, tendo em conta a estrutura do molde e a forma do produto.

A conceção do sistema de ventilação também deve ter em conta:

-

Manutenção do sistema: Devem ser limpos de vez em quando para garantir um fluxo sem restrições e sem entraves, mas devem ser verificados de vez em quando para evitar ferramentas para evitar bloqueios que possam causar problemas de qualidade.

-

Arrefecimento do sistema: No caso de utilização de moldes a alta temperatura, utilizar meios de arrefecimento para evitar a condensação dos gases durante o tempo de ventilação.

-

Precisão de processamento: Alta precisão com superfícies lisas para reduzir a resistência ao fluxo de gás e a perda de pressão.

Os sistemas de escape reduzem as emissões nocivas dos veículos.Verdadeiro

Os sistemas de escape filtram os gases nocivos, reduzindo os poluentes como o monóxido de carbono, os óxidos de azoto e os hidrocarbonetos antes de serem libertados para a atmosfera.

Todos os sistemas de escape são idênticos nos diferentes tipos de veículos.Falso

Os sistemas de escape são adaptados a tipos de veículos e tamanhos de motores específicos, com variações de design para otimizar o desempenho, a redução do ruído e o controlo das emissões.

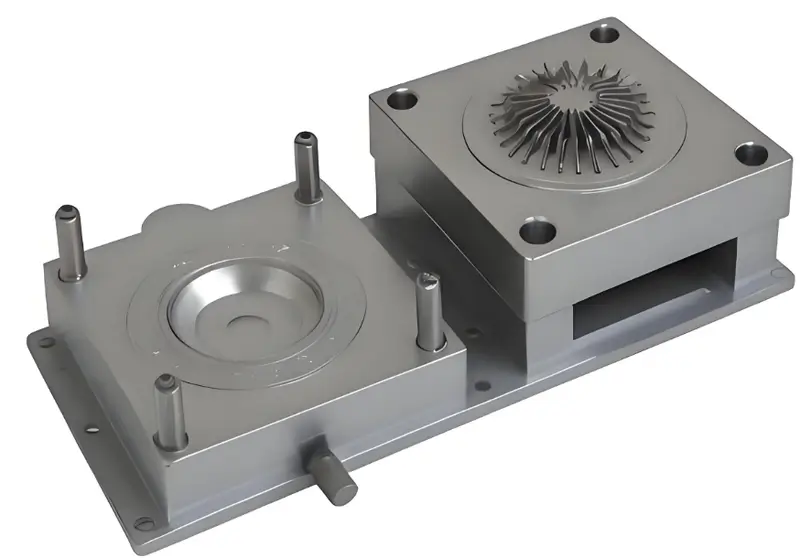

O que é o processamento de moldes?

O processamento de moldes refere-se às etapas envolvidas na criação de produtos utilizando moldes, desde a seleção do material até à moldagem final e arrefecimento, optimizando a eficiência e a precisão no fabrico.

O processamento de moldes é o procedimento de moldagem de material, frequentemente plástico, em designs específicos utilizando moldes. Isto inclui a moldagem por injeção, moldagem por compressão e moldagem por sopro, que são amplamente utilizadas em indústrias como a automóvel, eletrónica e produtos de consumo.

O processamento do molde é o processo de conversão do desenho do projeto no molde real através de processamento bruto, processamento fino, tratamento de superfície, etc. Através da análise, pode verificar-se que a precisão e a qualidade do processamento afectam diretamente a função e a durabilidade do molde.

Maquinação em bruto

A maquinagem em bruto é efectuada no molde a partir da matéria-prima e o equipamento comum utilizado é a fresagem e o torno CNC.

-

Pontos-chave: Deixar uma margem suficiente para o acabamento.

-

Pontos-chave: A velocidade e as taxas de avanço ideais que ajudam a evitar a deformação do material e o desgaste gradual das ferramentas e da maquinaria.

-

Pontos-chave: Maquinação grosseira para diminuir a rebarba e obter uma superfície mais lisa.

Acabamento

O acabamento é feito para atingir o tamanho e as especificações do molde e utiliza o processo de retificação, EDM e polimento.

-

Pontos-chave: A precisão garante que a forma e o tamanho são corretos para o molde.

-

Pontos-chave: Evitar o polimento excessivo para evitar desvios dimensionais.

-

Pontos-chave:Acabamento da superfície com o melhor e mais adequado equipamento, de modo a obter um acabamento liso e correto.

Tratamento de superfície

O tratamento da superfície do molde aumenta a dureza e a resistência ao desgaste do molde, sendo utilizados os processos de têmpera, nitretação e utilização de um revestimento de superfície.

-

Pontos-chave: Selecionar métodos de tratamento adequados com base no material do molde e na aplicação.

-

Pontos-chave: Para reduzir a deformação do molde e as fissuras, o tempo de tratamento e a temperatura devem ser controlados.

-

Pontos-chave: Limpar bem antes do tratamento para uma melhor aderência e desempenho.

O processamento de moldes melhora a eficiência do fabrico.Verdadeiro

Ao utilizar técnicas de moldagem optimizadas, os tempos de produção são reduzidos e a utilização de material é minimizada, o que leva a poupanças de custos e a um maior rendimento.

O processamento de moldes só é adequado para a produção em massa.Falso

O processamento de moldes pode ser utilizado tanto para a produção em massa como para o fabrico de pequenos lotes, dependendo das necessidades específicas e da conceção do molde.

Como manter o molde?

A manutenção adequada do molde é crucial para garantir uma qualidade consistente e a longevidade da moldagem por injeção. Os cuidados regulares podem evitar tempos de inatividade e reparações dispendiosas.

A manutenção do molde envolve limpeza, lubrificação e inspecções atempadas para evitar o desgaste. As principais práticas incluem a limpeza regular após cada utilização, a garantia de um arrefecimento adequado e a inspeção de danos.

A utilização normal e o prolongamento da vida útil do molde exigem trabalhos de manutenção, incluindo manutenção diária e periódica. Se for efectuada uma manutenção adequada, a utilização do molde pode ser eficiente, reduzindo assim o custo de produção.

Manutenção de rotina

A manutenção de rotina refere-se à limpeza, lubrificação e inspeção dos moldes durante o processo de produção.

-

Pontos-chave: Assegurar que a superfície do molde está limpa para evitar que as temperaturas e o pó penetrem no molde.

-

Pontos-chave:Lubrificar regularmente a coluna de guia e o casquilho de guia para garantir a flexibilidade do mecanismo de guia.

-

Pontos-chave:Pode ser necessário inspecionar frequentemente os outros componentes do molde e repará-los ou substituí-los a tempo.

-

Pontos-chave:É necessário confirmar se o canal de arrefecimento e o sistema de escape estão normalmente abertos e se estão bloqueados; se estiverem bloqueados, devem ser desobstruídos a tempo.

Manutenção regular

A manutenção implica o controlo geral e a reparação do molde depois de este ter sido utilizado durante algum tempo.

-

Pontos-chave: Inspecionar a cavidade do molde e o núcleo e procurar a parte da cavidade que está muito desgastada e repará-la ou substituí-la.

-

Pontos-chave: Verificar se o mecanismo de guia, o mecanismo de desmoldagem e outras peças do molde estão normais e efetuar os ajustes ou substituições necessários.

-

Pontos-chave: Verificar se o sistema de arrefecimento do molde e o sistema de exaustão do molde estão normais e efetuar a limpeza e desobstrução necessárias.

-

Pontos-chave: Limpe e lubrifique cuidadosamente o molde para garantir que o molde está em boas condições de funcionamento.

A limpeza regular prolonga a vida útil do molde.Verdadeiro

A limpeza regular remove os detritos e evita a contaminação, o que pode reduzir o desgaste do molde, aumentando a sua capacidade de utilização.

A manutenção dos bolores é a mesma para todos os tipos de bolores.Falso

Diferentes tipos de moldes, como os sistemas de canais quentes e frios, requerem práticas de manutenção específicas adaptadas à sua conceção e aplicação.

Quais são os problemas comuns na conceção de moldes e as suas soluções?

Os problemas de conceção do molde, tais como um arrefecimento deficiente, um fluxo de material irregular e uma colocação incorrecta da porta, podem afetar a qualidade e a eficiência dos processos de moldagem por injeção.

Os problemas comuns de conceção do molde incluem um arrefecimento inconsistente, uma colocação incorrecta da porta e um fluxo de material deficiente. Estes problemas podem resultar em defeitos como deformações, disparos curtos e tempos de ciclo longos. As soluções envolvem a otimização dos canais de arrefecimento, a conceção da porta e a seleção do material.

Durante a conceção do molde de injeção, há várias questões que podem afetar a qualidade e a taxa de produção do produto final, caso não sejam bem resolvidas. De seguida, apresentamos alguns dos problemas mais comuns para os quais é necessário encontrar soluções.

Marcas de pia

-

Descrição do problema: A superfície do produto está amolgada, o que afecta a sua aparência.

-

Solução: Aconselha-se que a posição e o tamanho do portão sejam tais que possam acomodar a massa fundida e preencher uniformemente a cavidade.

-

Solução: Maximizar a conceção e a disposição do circuito de arrefecimento, de modo a permitir uma distribuição equitativa do arrefecimento pelos produtos.

-

Solução:Ajustar o tempo de espera e a pressão para reduzir o encolhimento da massa fundida.

Flash

-

Descrição do problema: A sucata forma-se na região periférica do produto, dando-lhe um mau aspeto e podendo não ter uma dimensão exacta.

-

Solução: Relativamente ao desenho da superfície de separação do molde, tente que o molde seja fechado ao mínimo.

-

Solução: Melhorar a força de fixação do molde para evitar que o molde se separe durante o processo de fabrico de moldagem por injeção.

-

Solução: Para verificar o molde, primeiro é necessário verificar o mecanismo de orientação do molde e o mecanismo de fixação do molde.

Bolha

-

Descrição do problema: Existem poros visíveis no corpo do produto ou no próprio produto sob a forma de bolhas, o que influencia o aspeto e a durabilidade.

-

Solução: Minimizar a conceção do sistema de exaustão de modo a permitir que o gás na cavidade do molde seja libertado eficazmente.

-

Solução: Ajustar os parâmetros utilizados na injeção, como a velocidade de injeção, a força de injeção e a temperatura dos materiais de moldagem por injeção, numa tentativa de minimizar a produção de gases.

-

Solução: Verificar a secagem das matérias-primas para garantir que o teor de humidade das matérias-primas se encontra a um nível adequado.

Deformação e empeno

-

Descrição do problema: A peça moldada por injeção fica parcialmente encolhida ou distorcida após o arrefecimento e a estabilidade dimensional e o acabamento da superfície do produto ficam comprometidos.

-

Solução: Melhorar o sistema de arrefecimento de modo a proporcionar temperaturas iguais a todas as peças moldadas por injeção.

-

Solução: Ajustar o tempo de retenção e pressão de retenção6nos parâmetros de injeção para reduzir as tensões internas.

-

Solução: Reforçar as alterações na conceção da estrutura do molde, como a adição de nervuras de reforço para que o produto tenha uma espessura de parede uniforme e uma espessura de parede consistente.

Instabilidade dimensional

-

Descrição do problema: A geometria está fora das dimensões e normas exigidas, o que afecta a montagem e a utilização do produto.

-

Solução: Examinar a correção da maquinação no molde e a realização da montagem dos produtos para verificar se as dimensões do molde estão ou não em conformidade com as especificações do projeto de moldagem por injeção.

-

Solução: Os parâmetros do processo, como a pressão de injeção, o tempo de pressão de retenção e o tempo de arrefecimento, devem ser controlados de modo a obter um tamanho estável do produto.

-

Solução: Confirmar a estabilidade de fabrico das máquinas de moldagem por injeção, a fim de poder determinar a variação da moldagem por injeção.

O arrefecimento incorreto é um problema comum de conceção do molde.Verdadeiro

Um arrefecimento incorreto pode levar a deformações e a uma contração desigual. A otimização dos canais de arrefecimento assegura uma distribuição uniforme da temperatura em todo o molde.

Todos os problemas de conceção de moldes podem ser resolvidos através do ajuste da geometria.Falso

Embora a otimização da geometria seja importante, outros factores como a ventilação, o arrefecimento e a escolha do material também desempenham um papel fundamental na resolução de problemas de conceção de moldes.

Conclusão

O design do molde de injeção é muito delicado e meticuloso, e requer elevados requisitos para os designers. Os projectistas precisam de ter uma experiência rica e uma base teórica sólida. Uma seleção razoável de materiais, uma conceção estrutural fina, uma conceção científica do canal de fluxo, um sistema de arrefecimento e um sistema de exaustão perfeitos, bem como um bom processamento e manutenção do molde, podem garantir uma elevada qualidade e uma longa vida útil do molde, melhorando assim a eficiência e a qualidade da moldagem por injeção.

Espero que este artigo possa fornecer algumas referências e métodos aos projectistas de moldes de injeção. Se tiver algum problema na conceção de moldes, não hesite em contactar-nos, estamos sempre prontos a ajudá-lo.

-

Saiba mais sobre Moldagem por Injeção: Um guia completo: A moldagem por injeção é um processo de fabrico em que o plástico fundido é injetado num molde para criar peças com elevada precisão e repetibilidade. ↩

-

Saiba mais sobre O que é o núcleo e a cavidade na moldagem por injeção? A cavidade e o núcleo numa máquina de moldagem por injeção de plástico típica de um molde de injeção são as partes moldantes do molde. ↩

-

Saiba mais sobre os tipos de comportas para moldagem por injeção: Um guia completo de design: Uma porta de moldagem por injeção é uma abertura concebida, normalmente pequena, que controla o fluxo de plástico fundido para a cavidade do molde. ↩

-

Saiba mais sobre o aço para ferramentas H13 : O H13 é um aço para ferramentas para trabalho a quente que tem boa resistência à fadiga térmica, à erosão e ao desgaste, e é amplamente utilizado para fazer moldes e matrizes. ↩

-

Saiba mais sobre Quatro princípios importantes a ter em conta na conceção da espessura da parede: A espessura da parede dos produtos de plástico é uma caraterística estrutural crítica frequentemente discutida e considerada na conceção de estruturas de produtos de plástico. ↩

-

Saiba mais sobre Como determinar a pressão de retenção e o tempo de retenção na moldagem por injeção? A pressão de injeção inclui a pressão e a velocidade . ↩