Die Konstruktion einer Spritzgussform umfasst wichtige Schritte wie die Auswahl des Materials und die Berücksichtigung der Teilegeometrie.

Um eine Spritzgussform zu entwerfen, müssen Sie zunächst die Form und das Material des Produkts festlegen. Berücksichtigen Sie dann Faktoren wie Entformungswinkel, Entlüftung und Kühlsysteme. Eine ordnungsgemäße Werkzeugkonstruktion reduziert Fehler, verbessert die Qualität der Teile und gewährleistet Kosteneffizienz.

Für eine effiziente Produktion ist es wichtig, die Prinzipien der Werkzeugkonstruktion zu verstehen. Lesen Sie weiter, um zu erfahren, wie diese Faktoren die Leistung der Form und Kosteneinsparungen beeinflussen.

Eine ordnungsgemäße Formgestaltung reduziert Fehler.Wahr

Eine gut konzipierte Form gewährleistet die korrekte Formgebung der Teile, minimiert Fehler und reduziert den Bedarf an Nacharbeit.

Bei der Konstruktion von Spritzgussformen geht es nur um die Produktform.Falsch

Bei der Werkzeugkonstruktion spielen auch Faktoren wie Materialfluss, Kühlung und Teileauswurf eine Rolle, die sich auf die Effizienz und die Teilequalität auswirken.

Was sind die Grundprinzipien von Spritzgießwerkzeugen?

Spritzgießformen sind für die Herstellung von Hochpräzisionsteilen unerlässlich. Dabei wird geschmolzenes Material in einen Formhohlraum gespritzt. Diese Technologie kommt in vielen Branchen zum Einsatz und gewährleistet eine schnelle und gleichmäßige Produktion.

Spritzgussformen funktionieren, indem geschmolzenes Material unter hohem Druck in einen Formhohlraum eingespritzt wird. Das Material kühlt ab und verfestigt sich, so dass die gewünschte Form entsteht. Das Verfahren wird für die Herstellung einer Vielzahl von Produkten verwendet, von Automobilteilen bis hin zu medizinischen Geräten. Zu den wichtigsten Vorteilen gehören hohe Präzision, Geschwindigkeit und Wiederholbarkeit in der Massenproduktion.

Das Spritzgussverfahren ist ein Prozess, bei dem geschmolzenes Material unter hohem Druck in eine Form gespritzt wird, wo es sich verfestigt und das gewünschte Produkt bildet. Aus diesem Grund sind Spritzgussformen für die Durchführung dieses Prozesses unverzichtbar. Spritzgussformen geben Kunststoffprodukten ihre Form und garantieren die erforderliche Maßgenauigkeit. Die grundlegende Aufgabe des Formenbaus besteht darin, dafür zu sorgen, dass das Produkt leicht aus der Form entnommen werden kann und genau die Größe und Form hat, die von ihm erwartet wird.

Die Materialien, die Struktur und das Layout der Spritzgießformen stehen in engem Zusammenhang mit der Qualität der Produkte und der Herstellungsgeschwindigkeit. Bei der Gestaltung der Form sind Aspekte des Materialflusses, der Kühlgeschwindigkeit und der Entformung wichtig. Daher ist es sehr wichtig, bei der Konstruktion von Spritzgussformen nicht nur theoretisches Wissen, sondern auch ein gewisses Maß an Erfahrung anzuwenden.

Die Grundprinzipien der Konstruktion von Spritzgießwerkzeugen umfassen mehrere wichtige Schritte

-

Zubereitung von geschmolzenem Kunststoff: Das Kunststoff-Rohmaterial wird durch die Scherwirkung der Schnecke und des Heizers geschmolzen.

-

Injektion: Der geschmolzene Kunststoff wird mit Hilfe des von der Schnecke ausgeübten Drucks durch die Düse in den Formhohlraum gepresst.

-

Nachdruck und Kühlung: Die Spritzgießmaschine hält diesen Druck für einige Zeit aufrecht, um sicherzustellen, dass der Hohlraum gefüllt ist, und beginnt dann mit dem Abkühlungsprozess, wenn der Kunststoff zu erstarren beginnt.

-

Formöffnung und Auswerfen: Die Form wird geöffnet, und der Ausstoßmechanismus drückt das Endprodukt aus der Form, nachdem es erstarrt ist.

Mit Spritzgießwerkzeugen können hochpräzise Teile zu geringen Kosten hergestellt werden.Wahr

Das Spritzgießen ist eine kosteneffiziente Methode zur Herstellung von Teilen mit hoher Maßgenauigkeit, insbesondere bei großen Produktionsserien.

Spritzgießformen sind nur für Kunststoffteile geeignet.Falsch

Spritzgussformen können für eine Vielzahl von Materialien verwendet werden, darunter Metalle und Gummi, je nach Formgebungsverfahren und Materialanforderungen.

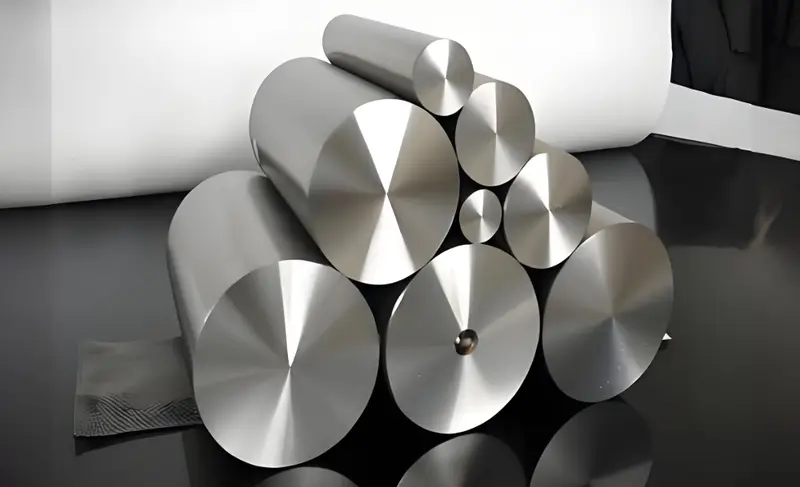

Was sind die Materialien für die Form?

Formmaterialien sind in Fertigungsprozessen wie Spritzgießen1Sie gewährleisten Haltbarkeit, Präzision und Qualität. Die Wahl des Materials beeinflusst die Produktionseffizienz und die Eigenschaften des Endprodukts.

Zu den Formwerkstoffen gehören Stahl, Aluminium und Berylliumkupfer, die nach Faktoren wie Haltbarkeit, Hitzebeständigkeit und Kosten ausgewählt werden. Stahl wird häufig für die Massenproduktion verwendet, während Aluminium aufgrund seiner geringeren Kosten für schnelle Durchlaufzeiten bevorzugt wird.

Die Wahl des Formenmaterials hat einen großen Einfluss auf die Lebensdauer der Form und die Qualität des Endprodukts. Gängige Formenwerkstoffe sind Stahl und Aluminium.

Stahl

-

Vorteile: Sie haben eine höhere Härte, eine bessere Verschleißfestigkeit, gute Wärmebehandlungseigenschaften und eine lange Lebensdauer.

-

Benachteiligungen: Kompliziert zu verstoffwechseln, wenn auch billiger als WMP, viel dichter in der Masse.

Gängige Stähle:

-

P20-Stahl: Es wird häufig für die Herstellung von Formböden und großen Formen verwendet und hat gute mechanische Eigenschaften und lässt sich leicht bearbeiten.

-

H13 Stahl: H13-Stahl wird für Formen verwendet, die bei hohen Temperaturen arbeiten, er hat eine sehr hohe Temperaturbeständigkeit und Härte.

-

S136 Stahl: Es ist chemisch sehr inert und wird häufig bei der Herstellung von Formen für klare Produkte verwendet.

Aluminium

-

Vorteile: Sie sind leicht, haben eine gute Wärmeleitfähigkeit, sind einfach zu verarbeiten und relativ preiswert.

-

Benachteiligungen: Geringere Härte, keine Verschleißfestigkeit und sehr empfindlich gegen Verformung.

Gemeinsames Aluminium:

- 7075-Aluminium-Legierung: Mäßige Festigkeit und geringe Härte, geeignet für die Herstellung kleiner Formen und Prototypformen.

Stahlformen eignen sich besser für die Großserienproduktion.Wahr

Stahlformen sind haltbarer und können dem Druck großer Stückzahlen standhalten und bieten eine längere Lebensdauer und bessere Leistung in der Massenproduktion.

Aluminiumformen sind für alle Anwendungen billiger als Stahlformen.Falsch

Aluminiumformen sind zwar anfangs preiswerter, verschleißen aber schneller als Stahlformen und eignen sich daher eher für kleinere Stückzahlen oder Prototypen.

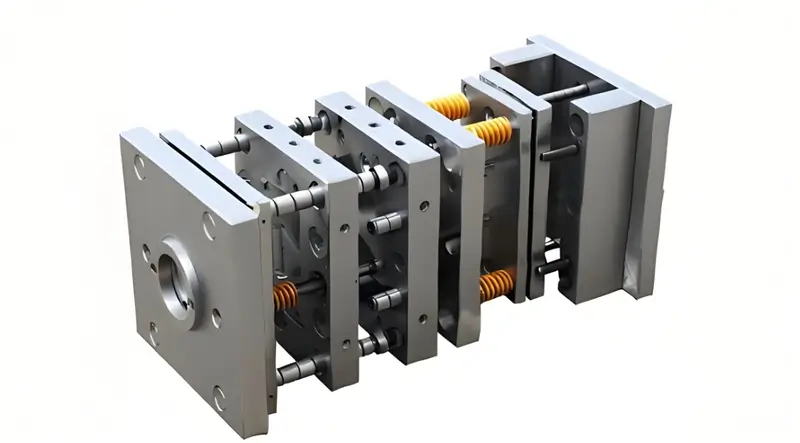

Was umfasst die Gestaltung von Schimmelpilzstrukturen im Wesentlichen?

Die Gestaltung der Formstruktur ist der Schlüssel zur Herstellung hochwertiger Spritzgießformen, die Effizienz und Konsistenz während des Gießprozesses gewährleisten. Sie umfasst kritische Aspekte wie den Formfluss, die Kühlung und die Materialkompatibilität.

Die Konstruktion der Formstruktur konzentriert sich auf die Optimierung der Anordnung der Kavitäten, der Kühlsysteme und des Materialflusses, um die Effizienz der Formgebung zu verbessern. Zu den wesentlichen Merkmalen gehören Anschnittplatzierung, Trennlinien und Ausstoßmechanismen. Eine gut konzipierte Form reduziert Produktionskosten und Zykluszeiten.

Die Struktur des Spritzgussformdesigns bezieht sich hauptsächlich auf die Hohlraum und der Kern2, den Rahmen, das Tor3, die Führung und das Entnahmesystem. Alle von ihnen sollten gut durchdacht sein, um die richtige Effizienz, Robustheit und einfache Wartung der Form zu erreichen.

Hohlraum und Kern

Der Hohlraum bildet die Außenabmessungen des Produkts, während der Kern die Innenabmessungen liefert, die miteinander verbunden sind, um die endgültige und gewünschte Produktform und -größe zu erhalten.

-

Auswahl der Materialien: Häufig werden hochharte, verschleißfeste Stähle wie P20 oder H13-Stahl4.

-

Design-Punkte: Die fertigen Oberflächen von Hohlraum und Kern sollten glatt sein, so dass eine hohe Maßgenauigkeit bei der Oberflächenbeschaffenheit des Produkts gewährleistet ist.

Form Basis

Der Formsockel ist auch das Grundgerüst des Werkzeugs und hat die Aufgabe, alle Komponenten zu befestigen und miteinander zu verbinden. Er hat in der Regel eine Standardform, um den Zusammenbau von Formen und deren Austausch bei Bedarf zu ermöglichen.

-

Auswahl der Materialien: In der Regel wird 45er Stahl oder Q235er Stahl für den Formboden verwendet, um die Stabilität des Formbodens zu gewährleisten.

-

Design-Punkte: Der Formboden sollte ausreichend robust und stabil sein, um dem Einspritzdruck, der Einspritztemperatur und dem allgemeinen Hin- und Herdruck beim Einspritzen standhalten zu können.

Gating-System

Das Anschnittsystem besteht aus dem Hauptkanal, den Unterkanälen und den Anschnitten, durch die der geschmolzene Kunststoff in die Kavität geleitet wird. Ein effektives Anschnittsystem ist hilfreich, um die Qualität des Formteils zu erhöhen und die Menge des verwendeten Materials zu verringern.

-

Design-Punkte:Der Hauptkanal sollte so kurz und so gerade wie möglich sein, um den Druckverlust und die Einschnitte so gering wie möglich zu halten.

-

Design-Punkte:Die Unterkanäle sollten so angeordnet werden, dass sie eine gleichmäßige Masse auf den Hohlraum ausüben.

-

Design-Punkte: Die Beschaffenheit des Tores darf das Aussehen des Produktes nicht beeinträchtigen und die Festigkeit des Tores nicht gefährden.

Lenkungsmechanismus

Der Führungsmechanismus umfasst Führungsstifte und -buchsen, die bei der Ausrichtung zwischen den beweglichen und den festen Formen helfen.

-

Auswahl der Materialien: In der Regel wird ein Stahl mit hoher Härte verwendet, z. B. GCr15.

-

Design-Punkte: Der Führungsmechanismus sollte sehr genau ausgerichtet sein, um Fehlausrichtungen über einen langen Zeitraum zu vermeiden, und außerdem sehr verschleißfest sein.

Auswurfmechanik

Der Auswerfer wird eingesetzt, um das geformte Produkt aus der Form zu nehmen, und normalerweise werden Auswerferstifte, Platten und Hülsen verwendet.

- Design-Punkte: Eine weitere Anforderung an diese Kraft ist, dass sie konstant oder gleichmäßig sein sollte, da eine plötzliche Kraft das Produkt negativ beeinflussen kann. Die Bewegung des Auswurfmechanismus sollte ebenfalls gleichmäßig sein, um ein Verkleben zu vermeiden.

Der Aufbau der Form gewährleistet die Qualität der Teile und die Effizienz der Produktion.Wahr

Eine gut durchdachte Formstruktur ermöglicht einen reibungslosen Kunststofffluss, eine gleichmäßige Teilebildung und schnellere Produktionszyklen.

Alle Formenstrukturen sind für verschiedene Branchen gleich.Falsch

Die Konstruktion von Formen variiert je nach Industriezweig, wobei jede Branche spezielle Merkmale für eine optimale Leistung benötigt, z. B. spezielle Kühl- oder Ausstoßmechanismen.

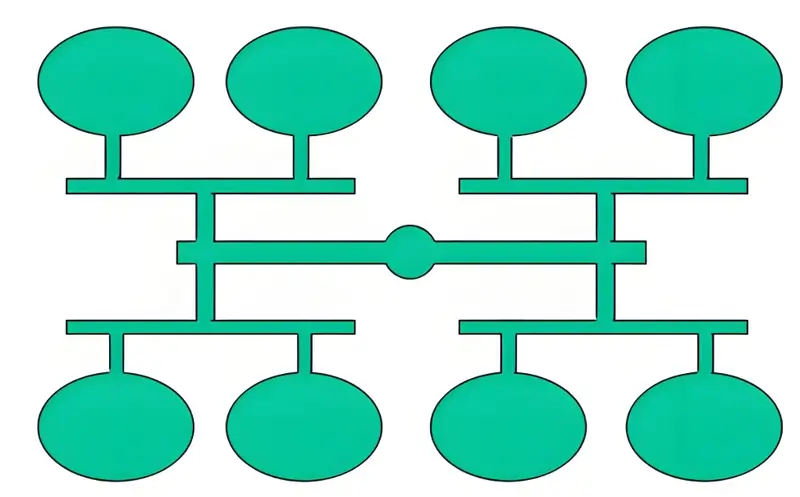

Was ist Flow Channel Design?

Die Gestaltung von Fließkanälen ist beim Spritzgießen von entscheidender Bedeutung, da sie durch die Steuerung des Materialwegs und der Temperatur einen effizienten Kunststofffluss und eine optimale Teilequalität gewährleisten.

Das Fließkanaldesign optimiert den Kunststofffluss während des Spritzgießens, verbessert die Konsistenz der Teile und minimiert Fehler. Dabei werden der Weg des Materials, die Temperatur und der Druck gesteuert, um eine gleichmäßige Füllung zu gewährleisten und die Zykluszeiten zu reduzieren.

Das Design des Angusskanals hat einen großen Einfluss auf die Qualität des Produkts und die Effizienz des Produktionsprozesses. Er besteht aus dem Hauptkanal, den Unterkanälen und dem Anschnitt, die alle eine sorgfältige Spezifikation erfordern, damit die Kunststoffschmelze den Hohlraum gleichmäßig und ungehindert ausfüllen kann.

Hauptlaufbahn

Der Hauptkanal verbindet die Düse der Spritzgießmaschine mit den Unterkanälen und sollte so kurz und gerade wie möglich sein, um Druckverluste und Materialverluste zu reduzieren.

- Design-Punkte: Der Durchmesser des Hauptkanals sollte so gewählt werden, dass ein ausreichender Durchfluss gewährleistet ist und gleichzeitig die Verschwendung von Material reduziert wird.

Sub-Runners

Die Unterkanäle verteilen die Kunststoffschmelze auf die einzelnen Kavitäten des Werkzeugs, wobei das Gleichgewicht eine wichtige Rolle spielt.

- Design-Punkte: Der Querschnitt der Unterkanäle sollte möglichst kreisförmig oder halbkreisförmig sein, um den Strömungswiderstand zu verringern. Die Länge sollte idealerweise so gleich wie möglich sein, damit die Füllzeit des Hohlraums für alle Längen nahezu gleich ist.

Pforten

Anschnitte sind das Mittel, mit dem die in die Kavität eingebrachte Kunststoffschmelze die Produktqualität beeinflusst.

- Design-Punkte: Die Anschnitte sollten in Bereichen platziert werden, die das Aussehen und die Festigkeit des Produkts nicht beeinträchtigen, und ihre Größe sollte den Füllraten angemessen sein, während sie leicht zu entfernen und fertigzustellen sind. Je nach Art des herzustellenden Produkts können verschiedene Anschnitte verwendet werden, darunter Punktanschnitte, Kantenanschnitte, Heißspitzenanschnitte und Ringanschnitte.

Darüber hinaus sollte das Design der Läufer berücksichtigt werden:

-

Läufer Balance: Bei mehreren Kavitäten ist darauf zu achten, dass die Länge der Angusskanäle und ihre Querschnittsfläche die wichtigsten Faktoren für die Füllzeit der Formen sind.

-

Läufer Kühlung: Ausreichend również être für Kühlkanäle für den Angussbereich, so dass hohe Temperatur nicht den Schmelzfluss beeinflussen.

-

Präzision der Läufer: Die Bearbeitungspräzision ist hoch und die Oberfläche glatt, um den Schmelzfluss und den Druckabfall zu verringern.

Das Fließkanaldesign verbessert die Effizienz der Formgebung.Wahr

Durchdachte Fließkanäle sorgen für eine gleichmäßige Verteilung des geschmolzenen Kunststoffs und verbessern die Zykluszeit und die Konsistenz der Teile.

Die Gestaltung des Fließkanals ist für alle Arten von Formen gleich.Falsch

Unterschiedliche Formen erfordern je nach Geometrie, Größe und Materialart maßgeschneiderte Fließkanaldesigns, um die Leistung zu optimieren.

Was ist ein Kühlsystemdesign?

Die Auslegung von Kühlsystemen ist entscheidend für die Optimierung von Fertigungsprozessen, die Gewährleistung einer gleichbleibenden Produktqualität und die Effizienz von Produktionszyklen.

Bei der Konstruktion von Kühlsystemen geht es um die strategische Platzierung von Kühlkanälen, um die Temperatur zu regulieren, die Zykluszeit zu verkürzen und die Produktqualität zu verbessern. Sie ist für das Spritzgießen, den Druckguss und andere industrielle Prozesse unerlässlich. Ein effektives Design minimiert den Energieverbrauch und maximiert den Durchsatz.

Das Kühlsystem spielt bei der Konstruktion von Spritzgießwerkzeugen eine sehr wichtige Rolle, da es die Zykluszeit des Spritzgießens und die Werkzeugqualität reduziert. Zum Kühlsystem gehören vor allem die Kühlkanäle und die Kühlzeitstufen.

Kühlungskanäle

Kühlkanäle leiten Kühlwasser durch verschiedene Formteile, um überschüssige Wärme abzuführen.

-

Design-Punkte:Da die Kanäle der Wärmeableitung dienen, sollten sie so nah wie möglich an der Oberfläche des Hohlraums liegen, um die Wärmeableitung zu verbessern.

-

Design-Punkte: Die Förderung sollte gleichmäßig verteilt werden, um lokale Erwärmungstendenzen zu vermeiden.

-

Design-Punkte: Der Durchmesser sollte eine gute Zirkulation der Kühlflüssigkeit gewährleisten, ohne dass sie blockiert wird.

Abkühlungszeit

Die Abkühlzeit hängt auch von der Wandstärken5 des Produkts, die Art des verwendeten Materials und die Temperaturen der Form.

- Design-Punkte: Eine ausreichende Abkühlzeit ist notwendig, um ein Verziehen und Schrumpfen der Kunststofferzeugnisse zu vermeiden, und trägt auch zur Maßhaltigkeit der Kunststoffteile bei. Übermäßig lange Kühlzeiten verringern die Effizienz, während zu kurze Zeiten zu Qualitätsproblemen führen können.

Weitere Überlegungen zu Kühlsystemen sind:

-

Geschwindigkeit des Kühlmittelflusses: Fehlerhafte Kontrolle der Fließgeschwindigkeit, da eine niedrige Geschwindigkeit die Kühlung beschädigen und eine hohe Geschwindigkeit zu Verstopfung und Verschleiß der Form führen kann.

-

Kühlmitteltemperatur: Optimale Temperatur, da eine hohe Temperatur die Abkühlungsgeschwindigkeit verringert, während eine niedrige Temperatur zur Kondensation auf der Formoberfläche führt und die Qualität des Produkts beeinträchtigen kann.

-

Qualität des Kühlmittels: Halten Sie das Kühlmittel sauber, um Verstopfungen und Schimmelschäden zu vermeiden.

Das Design des Kühlsystems reduziert Fehler beim Spritzgießen.Wahr

Wirksame Kühlsysteme verhindern Überhitzung und Unterkühlung und sorgen dafür, dass die Teile richtig erstarren, was zu weniger Fehlern führt.

Die Auslegung des Kühlsystems ist für alle Herstellungsverfahren gleich.Falsch

Das Design von Kühlsystemen variiert je nach Material, Maschinentyp und Produkt, das hergestellt wird, und erfordert jeweils maßgeschneiderte Kühllösungen.

Was ist ein Abgassystemdesign?

Die Konstruktion von Abgassystemen ist für Automobil- und Industrieanwendungen von entscheidender Bedeutung. Dabei geht es darum, Abgase effizient zu leiten und zu verwalten und gleichzeitig Emissionen und Lärm zu minimieren.

Die Konstruktion des Abgassystems gewährleistet einen ordnungsgemäßen Gasfluss, Geräuschreduzierung und die Einhaltung von Umweltstandards. Zu den wichtigsten Komponenten gehören der Abgaskrümmer, der Katalysator und der Schalldämpfer, die alle zur Leistung und Emissionskontrolle beitragen.

Das Entlüftungssystem leitet Gas aus dem Formhohlraum ab, um Defekte wie Blasen und Verbrennungen zu vermeiden, die sich direkt auf die Produktqualität und die Langlebigkeit der Form auswirken.

Entlüftungsrillen

Die Entlastungsrille ist ein Kanal für das Entweichen von Gas und befindet sich meist in der Trennfuge.

-

Design-Punkte: Platzieren Sie die Rillen dort, wo sich Gas ungehindert ansammeln kann.

-

Design-Punkte: Breite und Tiefe sollten die Querschnittsfläche für die erforderliche Entlüftung optimieren, so dass es auf der Seite des Kunststoffauswurfs zu keinen Problemen kommt.

-

Design-Punkte: Gleichmäßige Verteilung zur Vermeidung lokaler Entlüftungsprobleme.

Entlüftungslöcher

Die Entlüftungsöffnungen gehören zu den Komponenten des Entlüftungssystems, die sich normalerweise in dünnen Bereichen eines Produkts befinden.

-

Design-Punkte: Angemessener Durchmesser, um die Freisetzung der sich ansammelnden Gase nicht zu behindern und gleichzeitig einen ordnungsgemäßen Abzug zu gewährleisten.

-

Design-Punkte: Die Positionierung sollte in keiner Weise das Aussehen des Produkts und auch nicht seine Stärke beeinflussen.

-

Design-Punkte: Die Menge und der Ort sollten der Struktur der Form und der Form des Produkts angemessen sein.

Bei der Planung des Entlüftungssystems sollte auch berücksichtigt werden:

-

Wartung des Systems: Sie sollten von Zeit zu Zeit gereinigt werden, um einen ungehinderten Durchfluss zu gewährleisten, aber auch immer wieder kontrolliert werden, um Verstopfungen zu vermeiden, die zu Qualitätsproblemen führen können.

-

System-Kühlung: Bei der Verwendung von Hochtemperaturformen sind Kühlvorrichtungen zu verwenden, um die Kondensation der Gase während der Entlüftung zu vermeiden.

-

Präzision bei der Verarbeitung: Hohe Präzision mit glatten Oberflächen zur Verringerung des Gasflusswiderstands und des Druckverlusts.

Auspuffanlagen reduzieren den Schadstoffausstoß von Fahrzeugen.Wahr

Auspuffanlagen filtern schädliche Gase und reduzieren Schadstoffe wie Kohlenmonoxid, Stickoxide und Kohlenwasserstoffe, bevor sie in die Atmosphäre gelangen.

Alle Auspuffanlagen sind für verschiedene Fahrzeugtypen identisch.Falsch

Abgassysteme werden auf bestimmte Fahrzeugtypen und Motorgrößen zugeschnitten, wobei es verschiedene Konstruktionsvarianten zur Optimierung von Leistung, Geräuschreduzierung und Emissionskontrolle gibt.

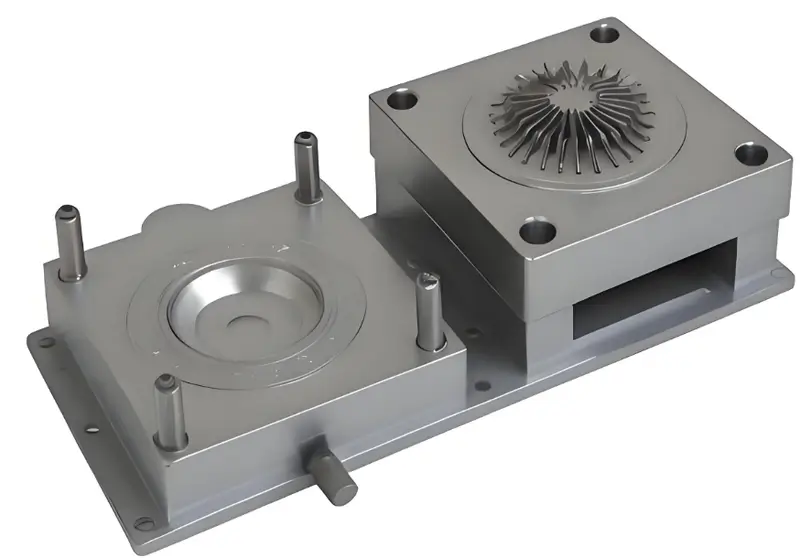

Was sind die Mold Processing?

Die Verarbeitung von Formen bezieht sich auf die Schritte, die bei der Herstellung von Produkten mit Hilfe von Formen durchgeführt werden, von der Materialauswahl bis zur endgültigen Formgebung und Kühlung, um die Effizienz und Präzision bei der Herstellung zu optimieren.

Bei der Verarbeitung von Formen werden Materialien, häufig Kunststoffe, mit Hilfe von Gussformen zu bestimmten Formen geformt. Dazu gehören Spritzgießen, Formpressen und Blasformen, die in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie weit verbreitet sind.

Die Formverarbeitung ist der Prozess der Umwandlung der Konstruktionszeichnung in die tatsächliche Form durch Grob- und Feinbearbeitung, Oberflächenbehandlung usw. Aus der Analyse geht hervor, dass die Genauigkeit und Qualität der Verarbeitung sich direkt auf die Funktion und Haltbarkeit der Form auswirken.

Grobzerspanung

Die Form wird aus dem Rohmaterial heraus grob bearbeitet, wobei üblicherweise CNC-Fräsen und Drehbänke verwendet werden.

-

Wichtige Punkte: Lassen Sie ausreichend Platz für die Nachbearbeitung.

-

Wichtige Punkte: Optimale Geschwindigkeiten und Vorschübe, die eine Verformung des Materials und eine allmähliche Abnutzung der Werkzeuge und Maschinen vermeiden helfen.

-

Wichtige Punkte: Grobe Bearbeitung, um den Grat zu verringern und eine glattere Oberfläche zu erhalten.

Fertigstellung

Die Endbearbeitung erreicht die Form, um die Größe und die Spezifikationen der Form zu erreichen, und verwendet das Schleifverfahren, EDM und Polieren.

-

Wichtige Punkte: Die Genauigkeit stellt sicher, dass die Form und die Größe für die Form korrekt sind.

-

Wichtige Punkte: Vermeiden Sie Überpolieren, um Maßabweichungen zu vermeiden.

-

Wichtige Punkte:Endbearbeitung der Oberfläche mit den besten und geeignetsten Geräten, um eine glatte und saubere Oberfläche zu erhalten.

Oberflächenbehandlung

Die Oberflächenbehandlung von Gussformen erhöht die Härte und die Verschleißfestigkeit der Gussformen, wobei die Verfahren Abschrecken, Nitrieren und die Verwendung einer Oberflächenbeschichtung zum Einsatz kommen.

-

Wichtige Punkte: Wählen Sie geeignete Behandlungsmethoden je nach Schimmelpilzmaterial und Anwendung.

-

Wichtige Punkte: Um Verformungen und Risse in der Form zu vermeiden, sollten die Dauer der Behandlung und die Temperatur kontrolliert werden.

-

Wichtige Punkte: Vor der Behandlung gründlich reinigen, um eine bessere Haftung und Leistung zu erzielen.

Die Formverarbeitung verbessert die Effizienz der Fertigung.Wahr

Durch den Einsatz optimierter Formtechniken werden die Produktionszeiten verkürzt und der Materialverbrauch minimiert, was zu Kosteneinsparungen und höherem Output führt.

Die Formverarbeitung ist nur für die Massenproduktion geeignet.Falsch

Die Verarbeitung von Formen kann sowohl für die Massenproduktion als auch für die Herstellung von Kleinserien verwendet werden, je nach den spezifischen Anforderungen und dem Design der Form.

Wie pflegt man den Schimmel?

Eine ordnungsgemäße Werkzeugwartung ist entscheidend für eine gleichbleibende Qualität und Langlebigkeit beim Spritzgießen. Regelmäßige Pflege kann Ausfallzeiten und kostspielige Reparaturen verhindern.

Die Wartung von Schimmelpilzen umfasst Reinigung, Schmierung und rechtzeitige Inspektionen, um Verschleiß zu vermeiden. Zu den wichtigsten Praktiken gehören die regelmäßige Reinigung nach jedem Gebrauch, die Sicherstellung einer ordnungsgemäßen Kühlung und die Inspektion auf Schäden.

Die normale Nutzung und die Verlängerung der Lebensdauer der Form erfordern Wartungsarbeiten, einschließlich täglicher und regelmäßiger Wartung. Wenn eine ordnungsgemäße Wartung durchgeführt wird, kann die Form effizient genutzt werden und senkt somit die Produktionskosten.

Routinemäßige Wartung

Die routinemäßige Wartung bezieht sich auf die Reinigung, Schmierung und Inspektion der Formen während des Produktionsprozesses.

-

Wichtige Punkte: Achten Sie darauf, dass die Oberfläche der Form möglichst sauber ist, um zu verhindern, dass Temperaturen und Staub in die Form eindringen.

-

Wichtige Punkte:Schmieren Sie die Führungssäule und die Führungsbuchse regelmäßig, um die Flexibilität des Führungsmechanismus zu gewährleisten.

-

Wichtige Punkte:Es kann notwendig sein, die anderen Komponenten der Form häufig zu überprüfen und sie rechtzeitig zu reparieren oder zu ersetzen.

-

Wichtige Punkte:Es ist zu prüfen, ob der Kühlkanal und das Abgassystem normal geöffnet sind und ob sie verstopft sind; wenn sie verstopft sind, sollten sie rechtzeitig beseitigt werden.

Regelmäßige Wartung

Unter Wartung versteht man die allgemeine Überprüfung und Reparatur der Form, nachdem sie einige Zeit benutzt wurde.

-

Wichtige Punkte: Überprüfen Sie den Formhohlraum und den Kern und suchen Sie den Teil des Hohlraums, der stark abgenutzt ist, und reparieren oder ersetzen Sie ihn.

-

Wichtige Punkte: Prüfen Sie, ob der Führungsmechanismus, der Entformungsmechanismus und andere Teile der Form in Ordnung sind, und nehmen Sie die erforderlichen Einstellungen oder den Austausch vor.

-

Wichtige Punkte: Prüfen Sie, ob das Kühlsystem der Form und das Abgassystem der Form normal sind und führen Sie die notwendige Reinigung und Säuberung durch.

-

Wichtige Punkte: Reinigen und schmieren Sie die Form gründlich, um sicherzustellen, dass die Form in gutem Zustand ist.

Regelmäßige Reinigung verlängert die Lebensdauer der Schimmelpilze.Wahr

Durch regelmäßiges Reinigen werden Ablagerungen entfernt und Verunreinigungen vermieden, wodurch der Verschleiß der Form verringert und ihre Nutzungsdauer verlängert werden kann.

Die Wartung von Schimmelpilzen ist für alle Arten von Schimmelpilzen gleich.Falsch

Verschiedene Arten von Formen, wie z. B. Heiß- und Kaltkanalsysteme, erfordern spezifische, auf ihre Konstruktion und Anwendung zugeschnittene Wartungsmaßnahmen.

Was sind die häufigsten Probleme bei der Formgestaltung und ihre Lösungen?

Probleme bei der Werkzeugkonstruktion, wie z. B. schlechte Kühlung, ungleichmäßiger Materialfluss und falsche Anschnittplatzierung, können die Qualität und Effizienz von Spritzgießprozessen beeinträchtigen.

Zu den häufigen Problemen bei der Werkzeugkonstruktion gehören uneinheitliche Kühlung, falsche Anschnittplatzierung und schlechter Materialfluss. Diese Probleme können zu Defekten wie Verzug, kurzen Schüssen und langen Zykluszeiten führen. Zu den Lösungen gehören die Optimierung der Kühlkanäle, der Anschnittkonstruktion und der Materialauswahl.

Bei der Konstruktion von Spritzgießwerkzeugen gibt es verschiedene Probleme, die sich auf die Qualität und die Produktionsrate des Endprodukts auswirken können, wenn sie nicht richtig angegangen werden. Im Folgenden sind einige der häufigsten Probleme aufgeführt, für die Lösungen gefunden werden müssen.

Sinkende Markierungen

-

Problembeschreibung: Die Oberfläche des Produkts ist verbeult, was das Aussehen beeinträchtigt.

-

Lösung: Es ist ratsam, sowohl die Position als auch die Größe des Anschnitts so zu wählen, dass er die Schmelze aufnehmen und den Hohlraum gleichmäßig ausfüllen kann.

-

Lösung: Optimieren Sie das Design und die Auslegung des Kühlkreislaufs, um eine gleichmäßige Verteilung der Kühlung auf die Produkte zu ermöglichen.

-

Lösung:Passen Sie die Haltezeit und den Druck an, um den Schmelzeschrumpf zu verringern.

Blitzlicht

-

Problembeschreibung: Im Randbereich des Produkts bilden sich Reste, die dem Produkt ein schlechtes Aussehen verleihen und möglicherweise nicht die richtigen Abmessungen haben.

-

Lösung: Bei der Gestaltung der Trennfläche der Form sollten Sie versuchen, die Form so geschlossen wie möglich zu gestalten.

-

Lösung: Erhöhen Sie die Schließkraft der Form, um zu verhindern, dass sich die Form während des Spritzgießprozesses löst.

-

Lösung: Um die Form zu prüfen, muss zunächst der Führungsmechanismus der Form und der Schließmechanismus der Form überprüft werden.

Blase

-

Problembeschreibung: Es gibt sichtbare Poren auf dem Körper des Produkts oder im Produkt selbst in Form von Blasen, die das Aussehen und die Haltbarkeit beeinflussen.

-

Lösung: Minimieren Sie die Konstruktion des Absaugsystems so, dass das Gas im Formhohlraum effektiv abgelassen werden kann.

-

Lösung: Passen Sie die beim Einspritzen verwendeten Parameter wie Einspritzgeschwindigkeit, Einspritzkraft und Temperatur des Spritzgussmaterials an, um die Gasbildung zu minimieren.

-

Lösung: Überprüfen Sie die Trocknung der Rohstoffe, um sicherzustellen, dass der Feuchtigkeitsgehalt der Rohstoffe ein angemessenes Niveau aufweist.

Verformung und Verwerfung

-

Problembeschreibung: Das spritzgegossene Teil wird nach dem Abkühlen teilweise geschrumpft oder verformt, wodurch die Maßhaltigkeit und die Oberflächengüte des Produkts beeinträchtigt werden.

-

Lösung: Verbessern Sie das Kühlsystem, damit alle Spritzgussteile die gleiche Temperatur haben.

-

Lösung: Einstellen der Haltezeit und Nachdruck6in den Einspritzparametern eingestellt, um die inneren Spannungen zu verringern.

-

Lösung: Verstärken Sie die Änderungen in der Formstruktur, wie z. B. das Hinzufügen von Verstärkungsrippen, damit das Produkt eine einheitliche Wandstärke und eine gleichmäßige Wanddicke aufweist.

Instabilität der Dimensionen

-

Problembeschreibung: Die Geometrie entspricht nicht den geforderten Maßen und Normen und beeinträchtigt die Montage und Verwendung des Produkts.

-

Lösung: Überprüfung der Korrektheit der Bearbeitung der Form und der Montage der Produkte, um festzustellen, ob die Abmessungen der Form mit den Spezifikationen des Spritzgussentwurfs übereinstimmen oder nicht.

-

Lösung: Die Prozessparameter wie Einspritzdruck, Nachdruckzeit und Kühlzeit sollten kontrolliert werden, um eine stabile Größe des Produkts zu erreichen.

-

Lösung: Bestätigen Sie die Fertigungsstabilität der Spritzgießmaschinen, um die Schwankungen des Spritzgießens bestimmen zu können.

Unzureichende Kühlung ist ein häufiges Problem bei der Konstruktion von Formen.Wahr

Unsachgemäße Kühlung kann zu Verzug und ungleichmäßiger Schrumpfung führen. Die Optimierung der Kühlkanäle gewährleistet eine gleichmäßige Temperaturverteilung in der gesamten Form.

Alle Probleme bei der Konstruktion von Formen können durch eine Anpassung der Geometrie gelöst werden.Falsch

Die Optimierung der Geometrie ist zwar wichtig, aber auch andere Faktoren wie Entlüftung, Kühlung und Materialauswahl spielen eine wichtige Rolle bei der Lösung von Problemen im Formenbau.

Schlussfolgerung

Der Entwurf von Spritzgussformen ist sehr heikel und sorgfältig und stellt hohe Anforderungen an die Designer. Die Konstrukteure müssen über reiche Erfahrung und solide theoretische Grundlagen verfügen. Eine vernünftige Materialauswahl, ein feines strukturelles Design, ein wissenschaftliches Design der Fließkanäle, ein perfektes Kühlsystem und Abgassystem sowie eine gute Formverarbeitung und -wartung können die hohe Qualität und die lange Lebensdauer der Form gewährleisten und so die Effizienz und Qualität des Spritzgießens verbessern.

Ich hoffe, dass dieser Artikel den Konstrukteuren von Spritzgussformen einige Hinweise und Methoden an die Hand geben kann. Wenn Sie bei der Konstruktion von Formen auf Probleme stoßen, können Sie sich gerne an uns wenden, wir sind immer bereit, Ihnen zu helfen.

-

Erfahren Sie mehr über Spritzgießen: Ein umfassender Leitfaden: Das Spritzgießen ist ein Fertigungsverfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, um Teile mit hoher Genauigkeit und Wiederholbarkeit herzustellen. ↩

-

Erfahren Sie mehr über Was sind Kern und Kavität beim Spritzgießen? Die Kavität und der Kern in einer typischen Kunststoff-Spritzgießmaschine einer Spritzgießform sind die Formteile der Form. ↩

-

Erfahren Sie mehr über Anschnittarten beim Spritzgießen: Ein kompletter Design-Leitfaden : Ein Spritzguss-Anguss ist eine konstruierte, meist kleine Öffnung, die den Fluss von geschmolzenem Kunststoff in die Formhöhlung steuert. ↩

-

Erfahren Sie mehr über H13 Werkzeugstahl: H13 ist ein Warmarbeitsstahl, der eine gute Beständigkeit gegen thermische Ermüdung, Erosion und Verschleiß aufweist und häufig für die Herstellung von Formen und Gesenken verwendet wird. ↩

-

Erfahren Sie mehr über vier wichtige Grundsätze, die bei der Gestaltung der Wanddicke berücksichtigt werden sollten: Die Wanddicke von Kunststoffprodukten ist ein kritisches Strukturmerkmal, das bei der Gestaltung von Kunststoffproduktstrukturen häufig diskutiert und berücksichtigt wird. ↩

-

Erfahren Sie mehr darüber, wie man den Nachdruck und die Nachdruckzeit beim Spritzgießen bestimmt. Der Einspritzdruck umfasst sowohl Druck als auch Geschwindigkeit. ↩