Bir enjeksiyon kalıbının tasarlanması, malzeme seçimi ve parça geometrisine ilişkin hususlar gibi önemli adımları içerir.

Bir enjeksiyon kalıbı tasarlamak için önce ürünün şeklini ve malzemesini tanımlayın. Ardından, çekim açıları, havalandırma ve soğutma sistemleri gibi faktörleri göz önünde bulundurun. Doğru kalıp tasarımı hataları azaltır, parça kalitesini artırır ve maliyet etkinliği sağlar.

Kalıp tasarım ilkelerini anlamak verimli üretim için çok önemlidir. Bu faktörlerin kalıp performansını ve maliyet tasarrufunu nasıl etkilediğini öğrenmek için okumaya devam edin.

Doğru kalıp tasarımı kusurları azaltır.Doğru

İyi tasarlanmış bir kalıp, doğru parça oluşumunu sağlayarak kusurları en aza indirir ve yeniden işleme ihtiyacını azaltır.

Enjeksiyon kalıbı tasarımı sadece ürün şekli ile ilgilidir.Yanlış

Kalıp tasarımı aynı zamanda verimliliği ve parça kalitesini etkileyen malzeme akışı, soğutma ve parça fırlatma gibi faktörleri de içerir.

Enjeksiyon Kalıplarının Temel Prensipleri Nelerdir?

Enjeksiyon kalıpları, erimiş malzemenin bir kalıp boşluğuna enjekte edildiği bir süreç kullanarak yüksek hassasiyetli parçalar üretmek için gereklidir. Bu teknoloji birçok endüstrinin temelini oluşturmakta, hızlı ve tutarlı üretim sağlamaktadır.

Enjeksiyon kalıpları, erimiş malzemeyi yüksek basınç altında bir kalıp boşluğuna enjekte ederek çalışır. Malzeme soğur ve katılaşarak istenen şekli oluşturur. Süreç, otomotiv parçalarından tıbbi cihazlara kadar çok çeşitli ürünler üretmek için kullanılır. Temel faydaları arasında seri üretimde yüksek hassasiyet, hız ve tekrarlanabilirlik yer alır.

Enjeksiyon kalıplama işlemi, erimiş malzemenin yüksek basınçta ve istenen ürünü oluşturmak için katılaştığı bir kalıba enjekte edildiği bir işlemdir. Bu nedenle enjeksiyon kalıpları bu sürecin gerçekleştirilmesinde vazgeçilmezdir, enjeksiyon kalıpları plastik ürünlerin şeklini oluşturur ve gerekli boyutsal doğruluğu garanti eder. Kalıp tasarımının temel çalışması, ürünün kalıptan kolayca çıkarılabilmesini ve kendisinden beklenen boyut ve şekle yakından benzemesini sağlamaktır.

Enjeksiyon kalıplarının malzemeleri, yapısı ve yerleşimi, ürünlerin kalitesi ve üretim hızı ile sıkı bir ilişki içindedir. Kalıbı tasarlarken malzeme akışı, soğutma hızı ve kalıptan çıkarma gibi hususlar önemlidir. Bu nedenle, enjeksiyon kalıpları tasarlanırken sadece teorik bilginin değil, aynı zamanda belirli miktarda deneyimin de uygulanması çok önemlidir.

Enjeksiyon kalıp tasarımının temel ilkeleri birkaç kilit aşama içerir

-

Erimiş Plastiğin Hazırlanması: Plastik hammadde, vida ve ısıtıcının kesme hareketi ile eritilir.

-

Enjeksiyon: Erimiş plastik, vida tarafından uygulanan basınç yardımıyla nozülden kalıp boşluğuna itilir.

-

Tutma Basıncı ve Soğutma: Enjeksiyon kalıplama makinesi, boşluğun dolmasını sağlamak için bu basıncı bir süre tutar ve ardından plastik sertleşmeye başladığında soğutma işlemine başlar.

-

Kalıp Açma ve Fırlatma: Kalıp açılır ve fırlatma mekanizması nihai ürünü katılaştıktan sonra kalıptan dışarı iter.

Enjeksiyon kalıpları düşük maliyetle yüksek hassasiyetli parçalar üretebilir.Doğru

Enjeksiyon kalıplama, özellikle büyük hacimli üretim çalışmaları için yüksek boyutsal hassasiyete sahip parçalar üretmenin uygun maliyetli bir yoludur.

Enjeksiyon kalıpları sadece plastik parçalar için uygundur.Yanlış

Enjeksiyon kalıpları, kalıplama sürecine ve malzeme gereksinimlerine bağlı olarak metaller ve kauçuk dahil olmak üzere çeşitli malzemeler için kullanılabilir.

Kalıp Malzemeleri Nelerdir?

Kalıp malzemeleri aşağıdaki gibi üretim süreçlerinde çok önemlidir enjeksiyon kalıplama1dayanıklılık, hassasiyet ve kalite sağlar. Malzeme seçimi, üretim verimliliğini ve nihai ürünün özelliklerini etkiler.

Kalıp malzemeleri arasında dayanıklılık, ısı direnci ve maliyet gibi faktörlere göre seçilen çelik, alüminyum ve berilyum bakır bulunur. Çelik, yüksek hacimli üretim için yaygın olarak kullanılırken, alüminyum daha düşük maliyeti nedeniyle hızlı geri dönüşlü çalışmalar için tercih edilir.

Kalıp malzemesi seçimi, kalıbın hizmet ömrü ve bitmiş ürünün kalitesi üzerinde büyük bir etkiye sahiptir. Yaygın kalıp malzemeleri çelik ve alüminyumdur.

Çelik

-

Avantajlar: Daha yüksek sertliğe, daha iyi aşınma direncine, iyi ısıl işlem özelliklerine ve uzun çalışma ömrüne sahiptirler.

-

Dezavantajlar: WMP'den daha ucuz olmasına rağmen metabolize edilmesi karmaşıktır, kütle olarak çok daha yoğundur.

Yaygın Çelikler:

-

P20 Çelik: Genellikle kalıp tabanı ve büyük kalıpların yapımında kullanılır, iyi mekanik özelliklere ve kolay işleme özelliklerine sahiptir.

-

H13 Çelik: H13 çeliği yüksek sıcaklıklarda çalışan kalıplar için kullanılır, çok yüksek yüksek sıcaklık kararlılığına ve sertliğine sahiptir.

-

S136 Çelik: Kimyasal olarak çok inerttir ve şeffaf ürün kalıplarının imalatında oldukça kullanılır.

Alüminyum

-

Avantajlar: Hafiftirler, iyi termal iletkenliğe sahiptirler, işlenmeleri kolaydır ve oldukça ucuzdurlar.

-

Dezavantajlar: Düşük sertlik, aşınmaya karşı direnç yok ve deformasyona karşı çok hassas olduğunu kanıtlıyor.

Ortak Alüminyum:

- 7075 Alüminyum Alaşım: Orta mukavemet ve düşük sertlik, küçük kalıplar ve prototip kalıplar yapmak için uygundur.

Çelik kalıplar yüksek hacimli üretim için daha iyidir.Doğru

Çelik kalıplar daha dayanıklıdır ve yüksek hacimli çalışmaların baskısına dayanabilir, seri üretimde daha uzun kullanım ömrü ve daha iyi performans sunar.

Alüminyum kalıplar tüm uygulamalar için çelik kalıplardan daha ucuzdur.Yanlış

Alüminyum kalıplar başlangıçta daha ucuz olsa da, çelik kalıplardan daha hızlı aşınabilir ve bu da onları daha düşük hacimli veya prototip çalışmalar için daha uygun hale getirir.

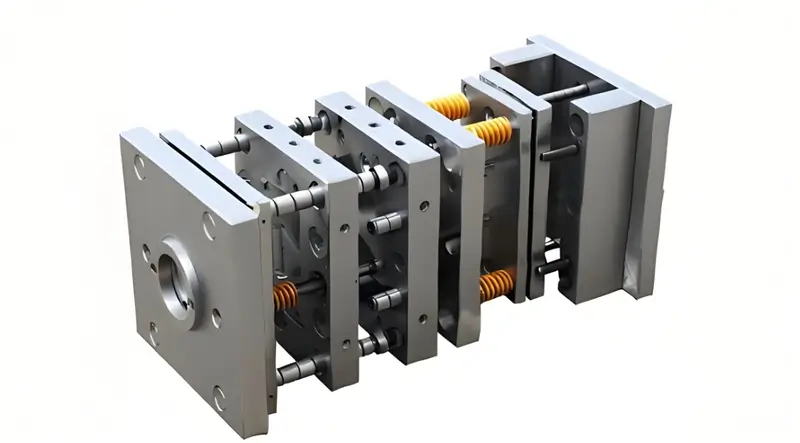

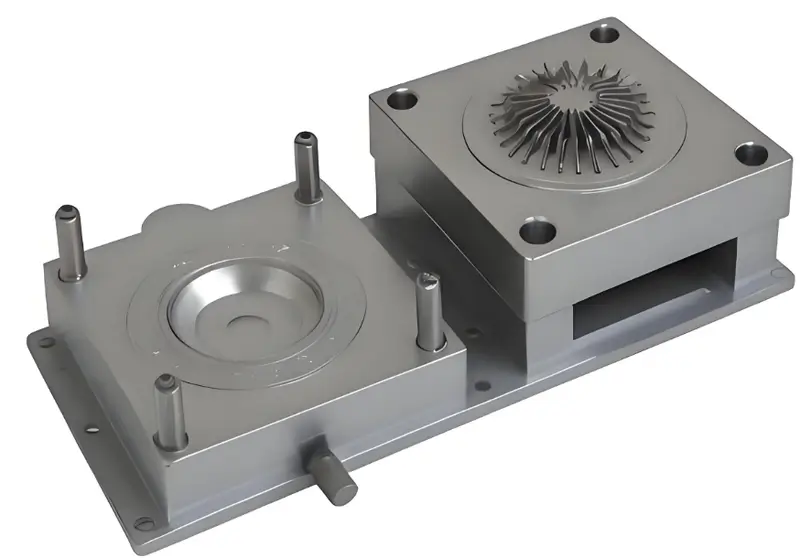

Kalıp Yapı Tasarımı Temelde Neleri İçerir?

Kalıp yapısı tasarımı, yüksek kaliteli enjeksiyon kalıpları oluşturmanın anahtarıdır ve kalıplama işlemi sırasında verimlilik ve tutarlılık sağlar. Kalıp akışı, soğutma ve malzeme uyumluluğu gibi kritik hususları içerir.

Kalıp yapısı tasarımı, kalıplama verimliliğini artırmak için boşluk yerleşimini, soğutma sistemlerini ve malzeme akışını optimize etmeye odaklanır. Temel özellikler arasında kapı yerleşimi, ayırma çizgileri ve fırlatma mekanizmaları yer alır. İyi tasarlanmış bir kalıp, üretim maliyetlerini ve döngü sürelerini azaltır.

Enjeksiyon kalıp tasarımının yapısı esas olarak aşağıdakileri ifade eder boşluk ve çekirdek2, çerçeve, kapı3kılavuz ve çekme sistemi. Kalıbın uygun verimliliğini, sağlamlığını ve kolay bakımını sağlamak için hepsi iyi düşünülmelidir.

Boşluk ve Çekirdek

Boşluk, ürünün dış boyutlarını oluştururken çekirdek, nihai ve istenen ürün şeklini ve boyutunu sağlamak için birbirine bağlanan iç boyutları verir.

-

Malzeme Seçimi: Genellikle yüksek sertlikte, aşınmaya dayanıklı çelik kullanılır, örneğin P20 veya H13 çelik4.

-

Tasarım Noktaları: Boşluğun ve çekirdeğin bitmiş yüzeyleri pürüzsüz olmalıdır, böylece ürünün yüzey kalitesi için yüksek boyutsal doğruluk korunmalıdır.

Kalıp Tabanı

Kalıp tabanı aynı zamanda aletin iskelet iskeletidir ve tüm bileşenleri sabitleme ve bağlama görevine sahiptir. Kalıpların montajına ve gerektiğinde değiştirilmesine izin vermek için genellikle standart bir forma sahiptir.

-

Malzeme Seçimi: Kalıp tabanının stabilitesini garanti etmek için kalıp tabanı için genellikle 45 çelik veya Q235 çelik kullanılır.

-

Tasarım Noktaları: Kalıp tabanı, enjeksiyon basıncı, enjeksiyon sıcaklığı ve enjeksiyon sırasındaki genel gidiş geliş basıncıyla başa çıkabilmek için yeterli sağlamlık ve dayanıklılığa sahip olmalıdır.

Yolluk Sistemi

Yolluk sistemi birincil yolluk, alt yolluklar ve erimiş plastiğin boşluğa yönlendirildiği kapılardan oluşur. Etkili bir yolluk sistemi, kalıplama kalitesinin artırılmasına ve kullanılan malzeme miktarının azaltılmasına yardımcı olur.

-

Tasarım Noktaları:Ana yolluk, basınç kaybını ve mümkün olduğunca fazla kesintiyi en aza indirmek için olabildiğince kısa ve düz olmalıdır.

-

Tasarım Noktaları:Alt raylar, boşluğa eşit kütle uygulayacak şekilde uygun şekilde düzenlenmelidir.

-

Tasarım Noktaları: Kapının yapısı hiçbir şekilde ürünün görünümünü etkilememeli veya sağlamlığından ödün vermemelidir Kullanılan kapının boyutu iyi olmalıdır.

Yönlendirme Mekanizması

Kılavuz mekanizması, hareketli ve sabit kalıplar arasında hizalamaya yardımcı olan kılavuz pimleri ve burçları içerir.

-

Malzeme Seçimi: Tipik olarak GCr15 gibi yüksek sertlikte çelik kullanır.

-

Tasarım Noktaları: Kılavuz mekanizması, aşınmaya karşı çok dayanıklı olmasının yanı sıra uzun bir süre boyunca yanlış hizalanmayı önlemek için hizalama açısından çok hassas olmalıdır.

Fırlatma Mekanizması

Çıkarma parçası, kalıplanmış ürünü kalıptan çıkarmak için uygulanır ve normalde çıkarma pimleri, plakaları ve manşonları kullanılır.

- Tasarım Noktaları: Bu kuvvetin bir diğer gerekliliği de sabit veya pürüzsüz olmasıdır çünkü ani bir kuvvet ürünü olumsuz yönde etkileyebilir. Yapışmayı önlemek için çıkarma mekanizmasının hareketi de düzgün olmalıdır.

Kalıp yapısı tasarımı, parça kalitesi ve üretim verimliliği sağlar.Doğru

İyi tasarlanmış bir kalıp yapısı, düzgün plastik akışı, tutarlı parça oluşumu ve daha hızlı üretim döngüleri sağlar.

Tüm kalıp yapıları farklı endüstriler için aynıdır.Yanlış

Kalıp yapısı tasarımı sektörler arasında farklılık gösterir ve her biri optimum performans için belirli soğutma veya çıkarma mekanizmaları gibi özel özellikler gerektirir.

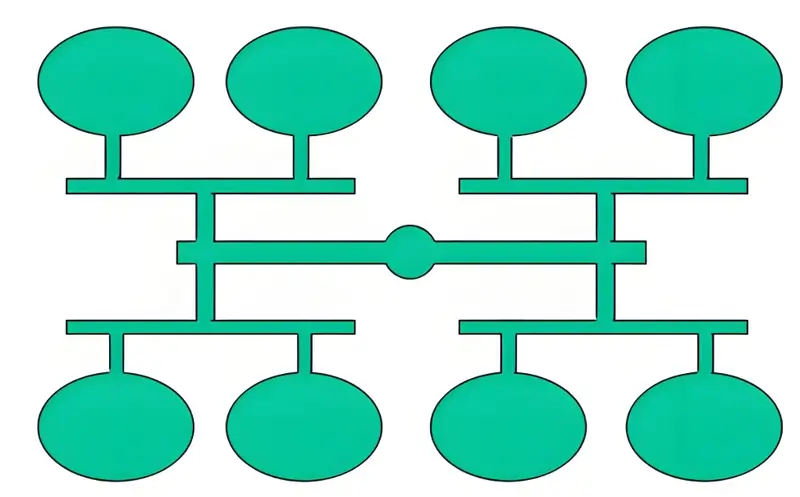

Akış Kanalı Tasarımı Nedir?

Akış kanalı tasarımı enjeksiyon kalıplamada çok önemlidir, malzeme yolunu ve sıcaklığı kontrol ederek verimli plastik akışı ve optimum parça kalitesi sağlar.

Akış kanalı tasarımı, enjeksiyon kalıplama sırasında plastik akışını optimize ederek parça tutarlılığını artırır ve kusurları en aza indirir. Eşit bir dolum sağlamak ve döngü sürelerini azaltmak için malzemenin yolunu, sıcaklığını ve basıncını kontrol etmeyi içerir.

Yolluk tasarımı, ürünün kalitesi ve üretim sürecinin ne kadar verimli olduğu üzerinde çok fazla etkiye sahiptir. Ana yolluk, alt yolluklar ve kapıdan oluşur ve bunların tümü, plastik eriyiğin boşluğu eşit ve engelsiz bir şekilde doldurmasını sağlamak amacıyla özenli bir spesifikasyon gerektirir.

Ana Koşucu

Ana yolluk, enjeksiyon makinesi memesini alt yolluklara bağlar ve basınç kaybını ve malzeme israfını azaltmak için mümkün olduğunca kısa ve düz olmalıdır.

- Tasarım Noktaları: Ana yolluk çapı, yeterli akışı sağlamak ve aynı zamanda malzemelerin savurgan kullanımını azaltmak için doğru olmalıdır.

Alt Koşucular

Alt raylar plastik eriyiği kalıbın her bir boşluğuna dağıtır ve burada denge önemli bir husus olmalıdır.

- Tasarım Noktaları: Alt yolluk kesit şekilleri, akışlar tarafından sunulan direnci azaltmak için en iyi dairesel veya yarım daire şeklinde olmalıdır. Uzunluk ideal olarak mümkün olduğunca eşit olmalıdır, böylece boşluk doldurma süresi tüm uzunluklar için neredeyse eşit olur.

Gates

Kapılar, boşluğa verilen erimiş plastiğin ürün kalitesini etkilediği araçlardır.

- Tasarım Noktaları: Geçitler, ürünün görünümünü ve sağlamlığını değiştirmeyecek alanlara yerleştirilmeli ve boyutları, çıkarılması ve bitirilmesi kolay olurken dolum oranlarını yeterli şekilde sağlamalıdır. Oluşturulmakta olan ürünün türüne bağlı olarak, nokta kapılar, kenar kapılar, sıcak uç kapılar ve halka kapılar gibi farklı kapılar kullanılabilir.

Ek olarak, yolluk tasarımı aşağıdakileri dikkate almalıdır:

-

Koşucu Dengesi: Çoklu boşluklar için yolluk uzunluklarının ve kesit alanlarının kalıpları doldurmak için geçen sürenin temel belirleyicisi olduğundan emin olun.

-

Koşucu Soğutma: Yüksek sıcaklığın eriyik akışını etkilememesi için yolluk bölümündeki soğutma kanalları için yeterli również être.

-

Koşucu Hassasiyeti: İşleme hassasiyeti yüksektir ve eriyik akışındaki kısıtlamayı ve basınç düşüşünü azaltmak için yüzey pürüzsüzdür.

Akış kanalı tasarımı kalıplama verimliliğini artırır.Doğru

İyi tasarlanmış akış kanalları, erimiş plastiğin eşit dağılımını sağlayarak döngü süresini ve parça tutarlılığını iyileştirir.

Akış kanalı tasarımı tüm kalıp türleri için aynıdır.Yanlış

Farklı kalıplar, performansı optimize etmek için geometri, boyut ve malzeme türüne göre özelleştirilmiş akış kanalı tasarımları gerektirir.

Soğutma Sistemi Tasarımı Nedir?

Soğutma sistemi tasarımı, üretim süreçlerini optimize etmede, tutarlı ürün kalitesi ve üretim döngülerinde verimlilik sağlamada çok önemlidir.

Soğutma sistemi tasarımı, sıcaklığı düzenlemek, döngü süresini azaltmak ve ürün kalitesini artırmak için soğutma kanallarının stratejik olarak yerleştirilmesini içerir. Enjeksiyon kalıplama, basınçlı döküm ve diğer endüstriyel prosesler için hayati önem taşır. Etkili tasarım enerji tüketimini en aza indirir ve verimi en üst düzeye çıkarır.

Soğutma sistemi, enjeksiyon kalıplama döngü süresini ve kalıp kalitesini azalttığı için enjeksiyon kalıbı tasarımında çok önemli bir rol oynar. Soğutma sistemi büyük ölçüde soğutma kanallarını ve soğutma süresi aşamalarını içerir.

Soğutma Kanalları

Soğutma kanalları, fazla ısıyı uzaklaştırmak için soğutma suyunu çeşitli kalıp parçaları boyunca yönlendirir.

-

Tasarım Noktaları:Kanalların amacı ısıyı uzaklaştırmak olduğundan, ısı dağılımını artırmak için boşluk yüzeyine mümkün olduğunca yakın olmalıdırlar.

-

Tasarım Noktaları: Yerel ısınma eğilimlerini önlemek için tanıtım eşit şekilde yayılmalıdır.

-

Tasarım Noktaları: Çap, tıkanmadan iyi bir soğutma sıvısı sirkülasyonunu garanti etmelidir.

Soğutma Süresi

Soğutma süresi aynı zamanda duvar kalınlıkları5 ürünün, kullanılan malzemenin türü ve kalıbın sıcaklıkları.

- Tasarım Noktaları: Plastik ürünlerin bükülmesini ve büzülmesini önlemek için yeterli soğutma süresi gereklidir, ayrıca plastik parçaların boyutsal stabilitesine de katkıda bulunur. Aşırı uzun soğutma süreleri verimliliği azaltırken, çok kısa süreler kalite sorunlarına yol açabilir.

Soğutma sistemleri için dikkate alınması gereken diğer hususlar şunlardır:

-

Soğutma Sıvısı Akış Hızı: Düşük hız soğutmaya zarar verebileceğinden ve yüksek hız tıkanmaya ve kalıbın aşınmasına neden olabileceğinden akış hızının hatalı kontrolü.

-

Soğutma Sıvısı Sıcaklığı: Yüksek sıcaklık soğutma hızını düşürürken, düşük sıcaklık kalıp yüzeyinde yoğuşmaya neden olacağından ve ürünün kalitesini etkileyebileceğinden optimum sıcaklık.

-

Soğutma Sıvısı Kalitesi: Tıkanmaları ve küf hasarını önlemek için soğutma suyunu temiz tutun.

Soğutma sistemi tasarımı enjeksiyon kalıplamadaki hataları azaltır.Doğru

Etkili soğutma sistemleri aşırı ısınma ve düşük soğutmayı önleyerek parçaların doğru şekilde katılaşmasını sağlar, bu da kusurları azaltır.

Soğutma sistemi tasarımı tüm üretim süreçleri için aynıdır.Yanlış

Soğutma sistemi tasarımları özel malzemeye, makine tipine ve üretilen ürüne göre değişir ve her biri özel soğutma çözümleri gerektirir.

Egzoz Sistemi Tasarımı Nedir?

Egzoz sistemi tasarımı, otomotiv ve endüstriyel uygulamalar için çok önemlidir ve emisyonları ve gürültüyü en aza indirirken egzoz gazlarını verimli bir şekilde yönlendirmeye ve yönetmeye odaklanır.

Egzoz sistemi tasarımı uygun gaz akışı, gürültü azaltma ve çevre standartlarına uygunluk sağlar. Temel bileşenler arasında egzoz manifoldu, katalitik konvertör ve susturucu yer alır ve bunların tümü performans ve emisyon kontrolüne katkıda bulunur.

Havalandırma sistemi, ürün kalitesini ve kalıp ömrünü doğrudan etkileyen kabarcıklar ve yanıklar gibi kusurları önlemek için kalıp boşluğundan gazı dışarı atar.

Havalandırma Olukları

Tahliye oluğu gaz kaçışı için bir kanaldır ve çoğunlukla ayırma hattında bulunur.

-

Tasarım Noktaları: Gazın serbestçe birikebileceği yerlere/yerlere konum olukları koyun.

-

Tasarım Noktaları: Genişlik ve derinlik, gerekli havalandırma için kesit alanını optimize etmelidir, böylece plastik fırlatma tarafında herhangi bir sorun yaşanmayacaktır.

-

Tasarım Noktaları: Lokal havalandırma sorunlarını önlemek için eşit dağıtım.

Havalandırma Delikleri

Havalandırma delikleri, normalde bir ürünün ince bölgelerinde bulunan havalandırma sisteminin bileşenleri arasındadır.

-

Tasarım Noktaları: Gaz birikiminin serbest kalmasını engellememek ve aynı zamanda düzgün egzozu garanti etmek için uygun çap.

-

Tasarım Noktaları: Konumlandırma hiçbir şekilde ürünün görünümünü ya da gücünü etkilememelidir.

-

Tasarım Noktaları: Miktar ve konum, kalıbın yapısı ve ürünün şekli ile makul olmalıdır.

Havalandırma sistemi tasarımı da dikkate alınmalıdır:

-

Sistem Bakımı: Sınırsız ve engelsiz akış sağlamak için ara sıra temizlenmeli, ancak kalite sorunlarına neden olabilecek tıkanmalardan kaçınmak için aletler zaman zaman kontrol edilmelidir.

-

Sistem Soğutma: Yüksek sıcaklıktaki kalıpların kullanılması durumunda, havalandırma sırasında gazların yoğunlaşmasını önlemek için soğutma araçlarından yararlanın.

-

İşleme Hassasiyeti: Gaz akış direncini ve basınç kaybını azaltmak için pürüzsüz yüzeylerle yüksek hassasiyet.

Egzoz sistemleri araçlardaki zararlı emisyonları azaltır.Doğru

Egzoz sistemleri zararlı gazları filtreleyerek karbon monoksit, nitrojen oksitler ve hidrokarbonlar gibi kirleticileri atmosfere salınmadan önce azaltır.

Tüm egzoz sistemleri farklı araç tiplerinde aynıdır.Yanlış

Egzoz sistemleri, performans, gürültü azaltma ve emisyon kontrolünü optimize etmek için tasarım varyasyonları ile belirli araç tiplerine ve motor boyutlarına göre uyarlanmıştır.

Kalıp İşlemleri Nelerdir?

Kalıp işleme, malzeme seçiminden nihai şekillendirme ve soğutmaya kadar kalıpları kullanarak ürünlerin oluşturulmasında yer alan adımları ifade eder ve üretimde verimliliği ve hassasiyeti optimize eder.

Kalıp işleme, genellikle plastik olan malzemenin kalıplar kullanılarak belirli tasarımlara göre şekillendirilmesi prosedürüdür. Bu, otomotiv, elektronik ve tüketici ürünleri gibi sektörlerde yaygın olarak kullanılan enjeksiyon kalıplama, sıkıştırma kalıplama ve şişirme kalıplamayı içerir.

Kalıp işleme, tasarım çiziminin kaba işleme, ince işleme, yüzey işleme vb. yoluyla gerçek kalıba dönüştürülmesi sürecidir. Analiz yoluyla, işleme doğruluğu ve kalitesinin kalıbın işlevini ve dayanıklılığını doğrudan etkilediği görülebilir.

Kaba İşleme

Hammaddeden kalıp üzerinde kaba işleme yapılır ve kullanılan yaygın ekipman CNC freze ve tornadır.

-

Önemli Noktalar: Son işlem için yeterli pay bırakın.

-

Önemli Noktalar: Malzemenin deformasyonunu ve aletlerin ve makinelerin kademeli olarak aşınmasını önlemeye yardımcı olan optimum hız ve ilerleme oranları.

-

Önemli Noktalar: Çapağı azaltmak ve daha pürüzsüz bir yüzey elde etmek için kaba işleme.

Bitirme

Son işlem, kalıbın boyutuna ve özelliklerine ulaşmak için yapılır ve taşlama işlemi, EDM ve parlatma kullanır.

-

Önemli Noktalar: Doğruluk, şekil ve boyutun kalıp için doğru olmasını sağlar.

-

Önemli Noktalar: Boyutsal sapmaları önlemek için aşırı cilalamadan kaçının.

-

Önemli Noktalar:Pürüzsüz ve düzgün bir yüzey elde etmek için yüzeyin en iyi ve en uygun ekipmanla bitirilmesi.

Yüzey İşlemleri

Kalıp yüzey işlemi, su verme, nitrürleme ve yüzey kaplama işlemlerinin kullanıldığı kalıp sertliğini ve aşınma direncini artırır.

-

Önemli Noktalar: Kalıp malzemesine ve uygulamaya göre uygun tedavi yöntemlerini seçin.

-

Önemli Noktalar: Kalıp deformasyonunu ve çatlakları azaltmak için işlem süresi ve sıcaklık kontrol edilmelidir.

-

Önemli Noktalar: Daha iyi yapışma ve performans için uygulamadan önce iyice temizleyin.

Kalıp işleme, üretim verimliliğini artırır.Doğru

Optimize edilmiş kalıplama teknikleri kullanılarak üretim süreleri kısaltılır ve malzeme kullanımı en aza indirilerek maliyet tasarrufu ve daha yüksek çıktı elde edilir.

Kalıp işleme sadece seri üretim için uygundur.Yanlış

Kalıp işleme, özel ihtiyaçlara ve kalıp tasarımına bağlı olarak hem seri üretim hem de küçük parti üretimi için kullanılabilir.

Küfün Bakımı Nasıl Yapılır?

Enjeksiyon kalıplamada tutarlı kalite ve uzun ömürlülük sağlamak için uygun kalıp bakımı çok önemlidir. Düzenli bakım, duruş sürelerini ve maliyetli onarımları önleyebilir.

Kalıp bakımı, aşınma ve yıpranmayı önlemek için temizlik, yağlama ve zamanında kontrolleri içerir. Temel uygulamalar arasında her kullanımdan sonra düzenli temizlik, uygun soğutmanın sağlanması ve hasar olup olmadığının incelenmesi yer alır.

Kalıbın normal kullanımı ve hizmet ömrünün uzatılması, günlük ve periyodik bakımları içeren bakım çalışmalarını gerektirir. Uygun bakım yapılırsa kalıbın kullanımı verimli hale getirilebilir ve böylece üretim maliyeti düşürülebilir.

Rutin Bakım

Rutin bakım, üretim süreci boyunca kalıpların temizlenmesi, yağlanması ve incelenmesi anlamına gelir.

-

Önemli Noktalar: Sıcaklık ve tozun kalıba nüfuz etmesini önlemek için kalıp yüzeyinin temiz olduğundan emin olun.

-

Önemli Noktalar:Kılavuz mekanizmasının esnekliğini sağlamak için kılavuz sütununu ve kılavuz burcunu düzenli olarak yağlayın.

-

Önemli Noktalar:Kalıbın diğer bileşenlerinin de sık sık incelenmesi ve zaman içinde onarılması ya da değiştirilmesi gerekebilir.

-

Önemli Noktalar:Soğutma kanalının ve egzoz sisteminin normalde açık olup olmadığının ve tıkalı olup olmadığının teyit edilmesi gerekir, eğer tıkalıysa, zamanında temizlenmelidir.

Düzenli Bakım

Bakım, bir süre kullanıldıktan sonra kalıbın genel kontrolü ve onarımı anlamına gelir.

-

Önemli Noktalar: Kalıp boşluğunu ve maçayı inceleyin ve boşluğun ciddi şekilde aşınmış olan kısmını arayın ve bunları onarın veya değiştirin.

-

Önemli Noktalar: Kılavuz mekanizmasının, kalıp sökme mekanizmasının ve kalıbın diğer parçalarının normal olup olmadığını kontrol edin ve gerekli ayarlamaları veya değiştirmeleri yapın.

-

Önemli Noktalar: Kalıbın soğutma sisteminin ve kalıbın egzoz sisteminin normal olup olmadığını kontrol edin ve temizlik ve temizleme ihtiyacını gerçekleştirin.

-

Önemli Noktalar: Kalıbın iyi çalışır durumda olduğundan emin olmak için kalıbı iyice temizleyin ve yağlayın.

Düzenli temizlik küfün ömrünü uzatır.Doğru

Düzenli temizlik kalıntıları giderir ve kirlenmeyi önler, bu da kalıp üzerindeki aşınma ve yıpranmayı azaltarak kullanılabilirliğini uzatabilir.

Küf bakımı tüm küf türleri için aynıdır.Yanlış

Sıcak ve soğuk yolluk sistemleri gibi farklı kalıp türleri, tasarımlarına ve uygulamalarına göre uyarlanmış özel bakım uygulamaları gerektirir.

Kalıp Tasarımında Sık Karşılaşılan Sorunlar ve Çözümleri Nelerdir?

Zayıf soğutma, düzensiz malzeme akışı ve yanlış kapı yerleşimi gibi kalıp tasarımı sorunları, enjeksiyon kalıplama süreçlerinin kalitesini ve verimliliğini etkileyebilir.

Yaygın kalıp tasarımı sorunları arasında tutarsız soğutma, yanlış kapı yerleşimi ve zayıf malzeme akışı yer alır. Bu sorunlar çarpıklık, kısa atışlar ve uzun döngü süreleri gibi kusurlara neden olabilir. Çözümler soğutma kanallarının, kapı tasarımının ve malzeme seçiminin optimize edilmesini içerir.

Enjeksiyon kalıbı tasarımı sırasında, iyi ele alınmamaları durumunda nihai ürünün kalitesini ve üretim oranını etkileyebilecek çeşitli sorunlar vardır. Aşağıda, çözümlerinin bulunması gereken bazı yaygın sorunlar yer almaktadır.

Lavabo İşaretleri

-

Sorun Açıklaması: Ürünün yüzeyi eziktir ve bu da görünümü etkiler.

-

Çözüm: Kapının konumunun yanı sıra boyutunun da eriyiği barındıracak ve boşluğu eşit şekilde dolduracak şekilde olması tavsiye edilir.

-

Çözüm: Soğutmanın ürünlere eşit dağılımını sağlamak için soğutma devresi tasarımını ve düzenini en üst düzeye çıkarın.

-

Çözüm:Eriyik büzülmesini azaltmak için bekletme süresini ve basıncı ayarlayın.

Flaş

-

Sorun Açıklaması: Ürünün çevresel bölgesinde hurda oluşarak kötü bir görünüm verir ve doğru boyutta olmayabilir.

-

Çözüm: Kalıbın ayırma yüzeyi tasarımı hakkında, kalıbı minimum düzeyde kapalı hale getirmeye çalışın.

-

Çözüm: Enjeksiyon kalıplama üretim süreci sırasında kalıbın ayrılmasını önlemek için kalıbın sıkıştırma kuvvetini artırın.

-

Çözüm: Kalıbı kontrol etmek için öncelikle kalıbın kılavuz mekanizmasını ve kalıbın sıkıştırma mekanizmasını kontrol etmek gerekir.

Baloncuk

-

Sorun Açıklaması: Ürünün gövdesinde veya ürünün kendisinde, görünümü ve dayanıklılığı etkileyen kabarcıklar şeklinde gözle görülür gözenekler vardır.

-

Çözüm: Egzoz sisteminin tasarımını, kalıp boşluğundaki gazın etkili bir şekilde serbest kalmasını sağlayacak şekilde en aza indirin.

-

Çözüm: Gaz oluşumunu en aza indirmek amacıyla enjeksiyon hızı, enjeksiyon kuvveti ve enjeksiyon kalıplama malzemelerinin sıcaklığı gibi enjeksiyonda kullanılan parametreleri ayarlayın.

-

Çözüm: Hammaddelerin nem içeriğinin uygun bir seviyede olduğundan emin olmak için hammaddelerin kurutulmasını kontrol edin.

Deformasyon ve Eğrilme

-

Sorun Açıklaması: Enjeksiyonla kalıplanan parça soğuduktan sonra kısmen büzülür veya deforme olur ve ürünün boyutsal kararlılığı ve yüzey kalitesi tehlikeye girer.

-

Çözüm: Tüm enjeksiyon kalıplı parçalara eşit sıcaklık verecek şekilde soğutma sistemini geliştirin.

-

Çözüm: Ayarlamak tutma süresi ve tutma basıncı6İç gerilimi azaltmak için enjeksiyon parametrelerinde ayarlayın.

-

Çözüm: Ürünün tek tip duvar kalınlığına ve tutarlı duvar kalınlığına sahip olmasını sağlamak için takviye nervürleri eklemek gibi kalıp yapısı tasarımındaki değişiklikleri güçlendirin.

Boyutsal Kararsızlık

-

Sorun Açıklaması: Geometri, ürünün montajını ve kullanımını etkileyecek şekilde gerekli boyutların ve standartların dışındadır.

-

Çözüm: Kalıp boyutlarının enjeksiyon kalıplama tasarım spesifikasyonlarına uygun olup olmadığını doğrulamak için kalıp üzerindeki işlemenin doğruluğunu ve ürünlerin montajının gerçekleştirilmesini inceleyin.

-

Çözüm: Ürünün sabit boyutta olması için enjeksiyon basıncı, tutma basıncı süresi ve soğutma süresi gibi proses parametreleri kontrol edilmelidir.

-

Çözüm: Enjeksiyon kalıplama varyasyonunu belirleyebilmek için enjeksiyon kalıplama makinelerinin üretim stabilitesini teyit edin.

Yanlış soğutma yaygın bir kalıp tasarımı sorunudur.Doğru

Yanlış soğutma eğrilmeye ve eşit olmayan büzülmeye yol açabilir. Soğutma kanallarının optimize edilmesi, kalıp boyunca eşit sıcaklık dağılımı sağlar.

Tüm kalıp tasarım problemleri geometrinin ayarlanmasıyla çözülebilir.Yanlış

Geometri optimizasyonu önemli olsa da havalandırma, soğutma ve malzeme seçimi gibi diğer faktörler de kalıp tasarımı sorunlarının çözümünde kilit rol oynar.

Sonuç

Enjeksiyon kalıbı tasarımı çok hassas ve titizdir ve tasarımcılar için yüksek gereksinimler gerektirir. Tasarımcıların zengin deneyime ve sağlam bir teorik temele sahip olması gerekir. Makul malzeme seçimi, ince yapısal tasarım, bilimsel akış kanalı tasarımı, mükemmel soğutma sistemi ve egzoz sisteminin yanı sıra iyi kalıp işleme ve bakımı, kalıbın yüksek kalitesini ve uzun ömrünü sağlayabilir, böylece enjeksiyon kalıplamanın verimliliğini ve kalitesini artırabilir.

Umarım bu makale enjeksiyon kalıp tasarımcıları için bazı referanslar ve yöntemler sağlayabilir. Kalıp tasarımında herhangi bir sorunla karşılaşırsanız, lütfen bizimle iletişime geçmekten çekinmeyin, size her zaman yardımcı olmaya hazırız.

-

Enjeksiyon Kalıplama hakkında bilgi edinin: Kapsamlı Bir Kılavuz: Enjeksiyon kalıplama, yüksek doğruluk ve tekrarlanabilirliğe sahip parçalar oluşturmak için erimiş plastiğin bir kalıba enjekte edildiği bir üretim sürecidir. ↩

-

Hakkında bilgi Enjeksiyon kalıplamada maça ve boşluk nedir? Bir enjeksiyon kalıbının tipik bir plastik enjeksiyon kalıplama makinesindeki boşluk ve maça, kalıbın kalıplama parçalarıdır. ↩

-

Enjeksiyon Kalıplama için Kapı Türleri hakkında bilgi edinin: Eksiksiz Bir Tasarım Kılavuzu: Enjeksiyon kalıplama kapısı, erimiş plastiklerin kalıp boşluğuna akışını kontrol eden, genellikle küçük olan tasarlanmış bir açıklıktır. ↩

-

H13 Takım Çeliği hakkında bilgi edinin: H13, termal yorgunluğa, erozyona ve aşınmaya karşı iyi bir dirence sahip olan ve kalıp ve kalıp yapımında yaygın olarak kullanılan bir sıcak iş takım çeliğidir. ↩

-

Duvar Kalınlığı Tasarımında Dikkate Alınması Gereken Dört Önemli İlke hakkında bilgi edinin: Plastik Ürün duvar kalınlığı, plastik ürün yapılarının tasarımında sıklıkla tartışılan ve dikkate alınan kritik bir yapısal özelliktir. ↩

-

Enjeksiyon Kalıplamada Bekletme Basıncı ve Bekletme Süresi Nasıl Belirlenir? hakkında bilgi edinin. enjeksiyon basıncı hem basıncı hem de hızı içerir. ↩