Os defeitos de moldagem por injeção são desafios comuns no processo de fabrico que afectam a qualidade do produto e a eficiência da produção. Compreender as suas causas e soluções é essencial para melhorar os resultados.

Os defeitos mais comuns da moldagem por injeção incluem empenos, marcas de afundamento, disparos curtos e armadilhas de ar. As soluções vão desde o ajuste da temperatura, da pressão ou do material até à otimização da conceção do molde e dos parâmetros do processo.

Compreender as causas profundas destes defeitos e aplicar as soluções corretas pode melhorar significativamente o seu processo de fabrico. Aprofunde-se para explorar estratégias eficazes de prevenção e resolução de defeitos.

O empeno é um defeito comum da moldagem por injeção.Verdadeiro

O empeno ocorre quando o arrefecimento desigual provoca uma distorção na forma da peça. Isto pode ser resolvido através do controlo da temperatura do molde e das taxas de arrefecimento.

Os defeitos na moldagem por injeção devem-se sempre a uma má conceção do molde.Falso

Embora a conceção do molde possa contribuir para os defeitos, factores como a escolha do material, a temperatura e a pressão também desempenham um papel significativo na formação de defeitos.

O que é a Moldagem por Injeção de Plástico?

A moldagem por injeção de plástico é um processo de fabrico utilizado para produzir uma vasta gama de produtos, desde artigos do dia a dia a componentes complexos. Oferece rapidez, precisão e uma boa relação custo-eficácia.

A moldagem por injeção de plástico é um processo em que o plástico derretido é injetado em moldes para formar peças. É utilizado em indústrias como a automóvel, eletrónica e de bens de consumo, oferecendo elevada eficiência, precisão e flexibilidade.

O moldagem por injeção1 refere-se ao processo de fabrico de produtos semi-acabados com uma determinada forma a partir de matérias-primas fundidas através de operações como a pressurização, a injeção, o arrefecimento e a separação .

A moldagem por injeção de plástico permite a produção de peças em grande volume.Verdadeiro

O processo é altamente eficiente, tornando-o ideal para o fabrico em grande escala com qualidade consistente.

A moldagem por injeção de plástico só é adequada para produtos simples.Falso

A moldagem por injeção pode produzir peças simples e complexas, incluindo desenhos intrincados, o que a torna versátil para várias indústrias.

Quais são as causas dos disparos curtos de produtos de moldagem por injeção e as suas soluções?

Os disparos curtos ocorrem quando o plástico fundido não preenche totalmente o molde, dando origem a peças incompletas. Identificar as causas e as soluções é essencial para garantir a qualidade do produto e a eficiência do fabrico.

Os disparos curtos na moldagem por injeção são causados por factores como pressão de injeção insuficiente, baixa temperatura do molde ou fluxo de material inadequado. As soluções incluem o ajuste dos parâmetros de processamento, a melhoria da conceção do molde e a garantia de que é utilizado o material correto.

Definição

O tiro curto é quando a cavidade do molde não é totalmente preenchida.

Causas do tiro curto

Temperatura do molde, temperatura do material ou pressão e velocidade de injeção2 são demasiado baixos. A plastificação da matéria-prima é irregular, a exaustão é fraca, a fluidez da matéria-prima é insuficiente, a peça é demasiado fina ou o tamanho da porta é demasiado pequeno e a fusão do polímero solidifica prematuramente devido a uma conceção estrutural pouco razoável.

Soluções

-

Material: Escolha um material que flua melhor, como o toolox44.

-

Conceção do molde: Encher as paredes grossas antes de encher as paredes finas para evitar a retenção, aumentar o número de portas e o tamanho do canal, reduzir a resistência do processo e do fluxo e definir adequadamente a posição e o tamanho da porta de exaustão para evitar uma exaustão deficiente.

-

Máquina de moldagem por injeção: Verificar se a válvula de retenção e a parede interior do tambor estão muito desgastadas e verificar se existe material ou ponte no orifício de alimentação.

-

Condições do processo: aumentar a pressão de injeção e a velocidade de injeção, aumentar o calor de cisalhamento, aumentar o volume de injeção, aumentar a temperatura do cilindro e a temperatura do molde.

O aumento da pressão de injeção pode reduzir os disparos curtos.Verdadeiro

Uma pressão de injeção mais elevada ajuda a garantir que o molde enche completamente, reduzindo a probabilidade de disparos curtos.

Os tiros curtos são causados apenas por avarias do equipamento.Falso

Embora as avarias do equipamento possam causar disparos curtos, outros factores como a conceção do molde, a viscosidade do material e os parâmetros de processamento também desempenham um papel importante.

Quais são as causas da fragilidade dos produtos de moldagem por injeção e as suas soluções?

A fragilidade dos produtos de moldagem por injeção pode ser causada por vários factores, como a seleção incorrecta do material, más condições de processamento ou conceção inadequada do molde. A identificação destas causas é fundamental para a prevenção de defeitos.

A fragilidade na moldagem por injeção é muitas vezes causada por baixas temperaturas de processamento, grau de material incorreto ou taxas de arrefecimento inadequadas. As soluções incluem o ajuste da temperatura do molde, a seleção de materiais adequados e o ajuste fino da velocidade de injeção.

Definição

Quando falamos de fragilidade em peças de plástico, estamos a falar da facilidade com que estas se partem ou racham em determinadas áreas.

Causas da fragilidade

As condições de secagem não são boas, é utilizado demasiado material reciclado, a temperatura de injeção está mal regulada, o sistema de porta e corredor não está bem regulado e a resistência da marca de fusão não é elevada.

Soluções

Copiar material editado: Definir as condições de secagem corretas antes de injetar o molde, utilizar menos material reciclado, utilizar mais material novo e utilizar plástico resistente.

-

Conceção do molde: Tornar o canal principal, o canal de derivação e o portão maiores.

-

Máquina de moldagem por injeção: Escolher um bom parafuso para tornar a distribuição da temperatura mais uniforme durante a plastificação.

-

Condições do processo: Reduzir a temperatura do tambor e do bocal, diminuir a contrapressão, a velocidade do parafuso e a velocidade de injeção, aumentar a pressão de injeção através do aumento da temperatura do material e aumentar a resistência da marca de fusão.

Taxas de arrefecimento inadequadas causam fragilidade na moldagem por injeção.Verdadeiro

Taxas de arrefecimento demasiado rápidas ou demasiado lentas podem levar a tensões internas, fazendo com que a peça moldada se torne frágil.

O aumento da temperatura do molde resolve sempre os problemas de fragilidade.Falso

Embora temperaturas de molde mais elevadas possam ajudar, a causa principal da fragilidade reside frequentemente no material e nas condições de processamento, que também devem ser optimizadas.

Quais são as causas da queima de produtos de moldagem por injeção e as suas soluções?

As queimaduras na moldagem por injeção podem resultar de calor excessivo, de uma seleção inadequada do material ou de uma má regulação da máquina. Identificar e tratar estes factores é crucial para garantir produtos de alta qualidade e processos eficientes.

As causas comuns de queimaduras na moldagem por injeção incluem temperaturas elevadas, velocidade de injeção incorrecta e arrefecimento inadequado. As soluções envolvem o ajuste dos parâmetros da máquina, a utilização do material correto e a melhoria da conceção do molde para evitar o sobreaquecimento e os defeitos do produto.

Definição

As marcas de queimadura ocorrem quando o gás na cavidade não consegue sair suficientemente depressa e queima no fim do fluxo.

Causas do escaldão

O ar na cavidade não pode ser descarregado a tempo. Degradação do material: a temperatura de fusão é demasiado elevada; a velocidade do parafuso é demasiado rápida; a conceção do sistema de canais é incorrecta.

Soluções

-

Conceção do molde: Acrescentar um sistema de escape e aumentar o tamanho do sistema de corrediças3em zonas onde é provável que se verifique uma má exaustão.

-

Condições do processo: diminuir a pressão e a velocidade de injeção, diminuir a temperatura do cilindro, inspecionar o aquecedor e o termopar para determinar se estão a funcionar corretamente

As temperaturas elevadas provocam queimaduras na moldagem por injeção.Verdadeiro

O calor excessivo pode degradar o material e provocar a sua descoloração, resultando em peças queimadas.

Velocidades de injeção mais baixas podem evitar a combustão.Falso

Embora as velocidades de injeção mais baixas possam reduzir o calor, também podem afetar a qualidade das peças. O equilíbrio entre velocidade e temperatura é fundamental.

Quais são as causas da inflamação dos produtos de moldagem por injeção e as suas soluções?

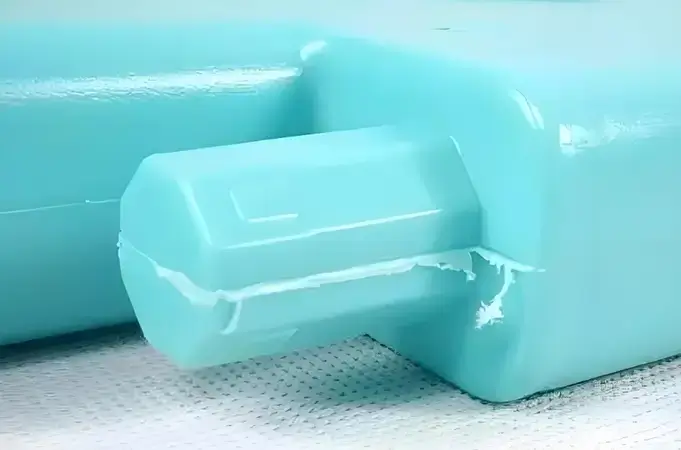

O flash na moldagem por injeção refere-se ao excesso de material que vaza para fora da cavidade do molde, criando projecções indesejadas. Pode afetar a qualidade da peça e aumentar os custos.

O flash é causado por factores como a pressão de injeção elevada, moldes desgastados ou conceção inadequada do molde. As soluções incluem o ajuste da pressão, a otimização do arrefecimento e a manutenção dos moldes para garantir a precisão e a qualidade.

Definição

O flash é o plástico extra na superfície de separação do molde ou no pino ejetor.

Causas da erupção cutânea

força de aperto insuficiente, problemas de molde, más condições de moldagem, conceção incorrecta do sistema de escape.

Soluções

-

Conceção do molde: Conceber o molde de modo a que este possa fechar bem quando fixado. Verificar o tamanho do orifício de exaustão e limpar a superfície do molde.

-

Máquina de moldagem por injeção: definir um máquina de moldagem por injeção4 com a tonelagem correta.

-

Processo de moldagem: aumentar o tempo de injeção, reduzir velocidade de injeção5, reduzir temperatura do barril6e a temperatura do bico, reduzir pressão de injeção e pressão de manutenção7.

A pressão de injeção elevada provoca flashes.Verdadeiro

A pressão excessiva empurra o plástico derretido para fora da cavidade do molde, levando à formação de flash.

Os moldes desgastados podem causar fulgor.Verdadeiro

Os moldes danificados ou desgastados criam lacunas, permitindo a fuga de material, o que resulta em fulgor. A manutenção regular é fundamental para evitar este problema.

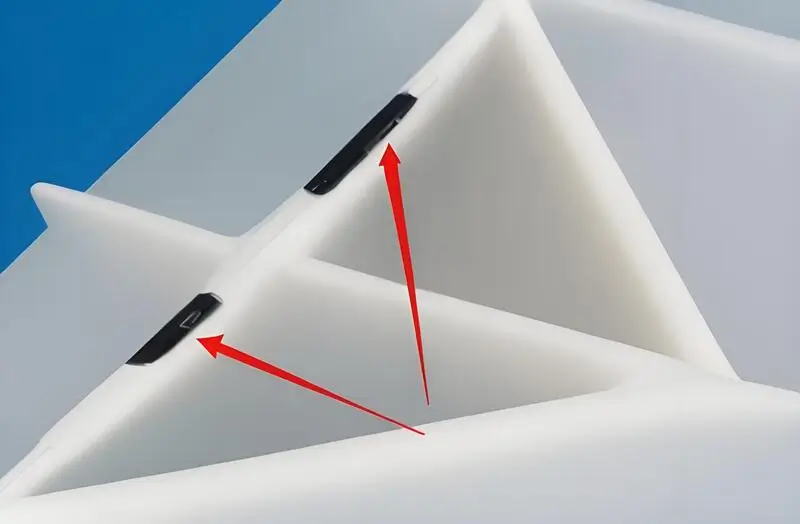

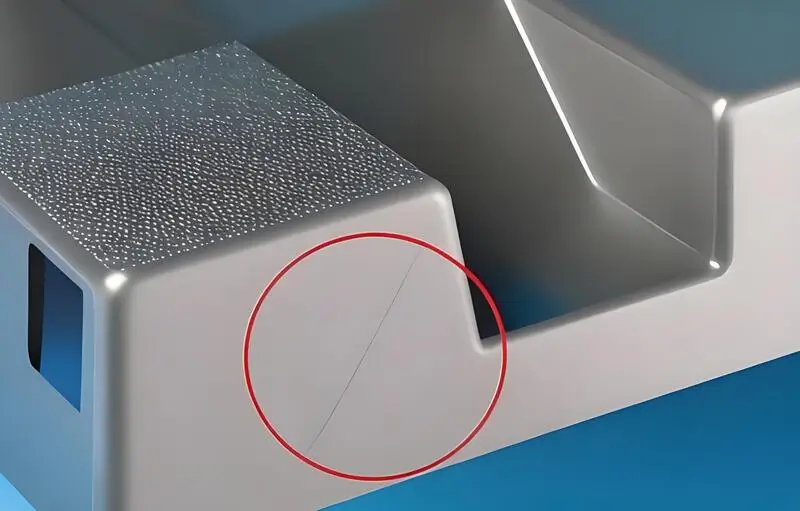

Quais são as causas da delaminação de produtos de moldagem por injeção e as suas soluções?

A delaminação na moldagem por injeção ocorre quando as camadas do material se separam, causando frequentemente defeitos no produto. Compreender as suas causas e soluções é fundamental para melhorar a qualidade do produto.

A delaminação na moldagem por injeção pode ser causada por factores como a fraca compatibilidade dos materiais, a temperatura incorrecta do molde ou a humidade nos materiais. As soluções incluem a otimização das condições de processamento, assegurando o manuseamento adequado do material e melhorando a conceção do molde.

Definição

A delaminação ocorre quando a superfície da peça se descola, camada a camada.

Causas da delaminação

Misturado com outros polímeros que não se misturam bem, demasiado agente desmoldante quando se está a moldar, a resina não está à mesma temperatura durante todo o processo, demasiada água, cantos afiados nas portas e nos corredores.

Soluções

-

Conteúdo: Não misturar impurezas ou materiais reciclados sujos com matérias-primas.

-

Conceção do molde: Arredondar todas as corrediças ou portões com ângulos agudos.

-

Condições do processo: Aumentar a temperatura do cilindro e do molde, secar o material antes da moldagem e não utilizar demasiado agente de libertação.

Quais são as causas das marcas de pulverização dos produtos de moldagem por injeção e as suas soluções?

As marcas de pulverização são defeitos comuns na moldagem por injeção, causados por vários factores, como a temperatura do molde, a velocidade de injeção e a qualidade do material. A resolução destes problemas pode melhorar significativamente a qualidade do produto.

As marcas de pulverização ocorrem devido a uma temperatura inadequada do molde, velocidade de injeção excessiva ou material de baixa qualidade. As soluções incluem a otimização das condições de moldagem, o ajuste da velocidade e a garantia da consistência do material para obter melhores resultados.

Definição

Um tipo de marca de jato causada por um fluxo de fusão demasiado rápido, normalmente com a forma de uma serpente.

Causas das marcas de jato

O portão é demasiado pequeno, voltado para a superfície do produto com uma grande área de secção transversal, e a velocidade de enchimento é demasiado rápida.

Solução

- Conceção do molde: Aumentar o portão, mudar o portão lateral para um portão de volta e colocar um pino de rolha de material na frente do portão: Diminuir a velocidade de enchimento logo após o portão.

As marcas de pulverização são causadas por uma temperatura de molde incorrecta.Verdadeiro

Se a temperatura do molde for demasiado alta ou baixa, pode fazer com que o plástico arrefeça de forma desigual, provocando marcas de pulverização na superfície do produto.

O aumento da velocidade de injeção elimina sempre as marcas de pulverização.Falso

Embora o ajuste da velocidade de injeção possa reduzir as marcas de pulverização, velocidades excessivamente elevadas podem agravar os defeitos. É necessária uma abordagem equilibrada para obter resultados óptimos.

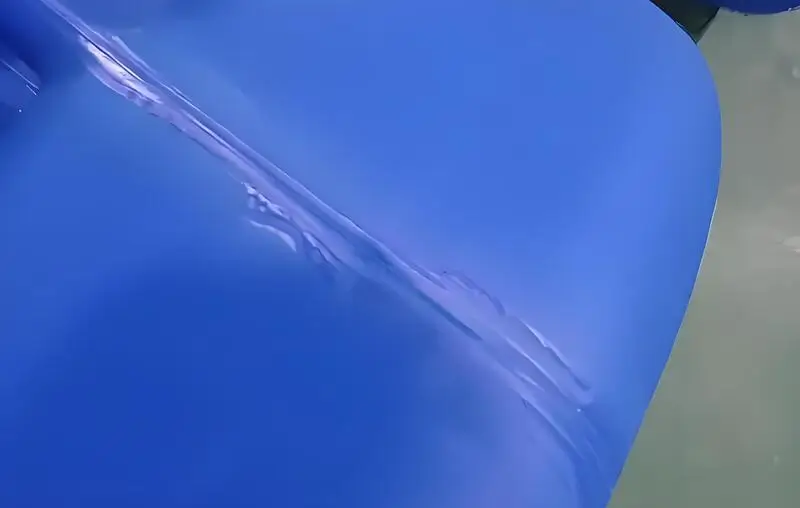

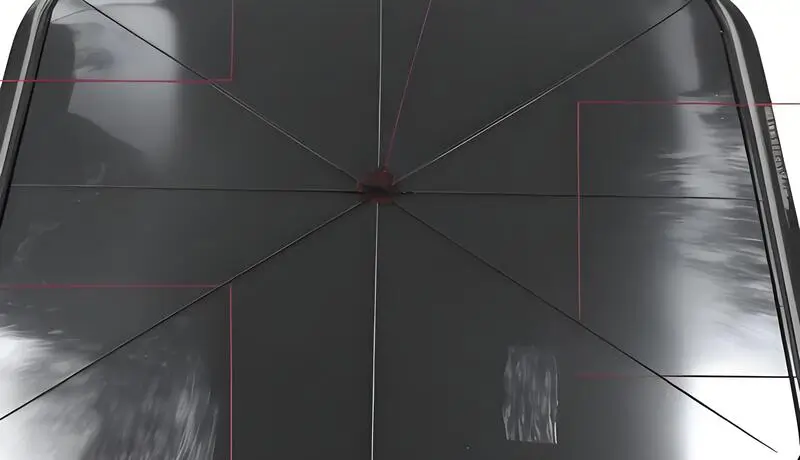

Quais são as causas das marcas de fluxo dos produtos de moldagem por injeção e as suas soluções?

As marcas de fluxo na moldagem por injeção podem comprometer o acabamento da superfície dos produtos, tornando-os menos apelativos visualmente e funcionais. Identificar as causas e as soluções é fundamental para melhorar a qualidade do produto.

As marcas de fluxo ocorrem devido a um arrefecimento desigual, a velocidades de injeção impróprias ou a uma ventilação inadequada. As soluções incluem o ajuste da temperatura do molde, a otimização da velocidade de injeção e a melhoria da ventilação para garantir um enchimento e arrefecimento uniformes.

Definição

As marcas de fluxo são um defeito de moldagem que se assemelha a ondas na superfície da peça. São causadas pelo facto de o plástico fluir demasiado lentamente para o molde, o que faz com que o plástico pareça ter saltado como uma rã.

Causas das marcas de fluxo

A temperatura do molde e a temperatura do material são demasiado baixas, a velocidade e a pressão de injeção são demasiado baixas, o tamanho do canal e do portão são demasiado pequenos e, devido à estrutura do produto, a aceleração é demasiado grande durante o enchimento e o fluxo.

Soluções

-

Conceção do molde: Aumentar o poço frio no corredor, aumentar o corredor e o portão, encurtar o corredor principal ou utilizar um corredor quente.

-

Condições do processo: Aumentar a velocidade de injeção, aumentar a pressão de injeção e a pressão de retenção, aumentar o tempo de retenção, aumentar a temperatura do molde e a temperatura do material.

O arrefecimento incorreto é uma das principais causas das marcas de fluxo.Verdadeiro

As marcas de fluxo aparecem frequentemente quando a taxa de arrefecimento é irregular, causando defeitos na superfície. Técnicas de arrefecimento corretas ajudam a eliminar este problema.

A utilização de velocidades de injeção mais rápidas evita sempre as marcas de fluxo.Falso

Velocidades de injeção mais rápidas podem por vezes causar marcas de fluxo devido a turbulência ou enchimento irregular. É crucial otimizar a velocidade de injeção para designs específicos de peças.

Quais são as causas das estrias prateadas dos produtos de moldagem por injeção e as suas soluções?

As estrias prateadas na moldagem por injeção são causadas por problemas como a humidade, as flutuações de temperatura ou o manuseamento incorreto do material, afectando a estética e o desempenho dos produtos.

As estrias prateadas são frequentemente causadas por humidade na resina, temperaturas de fusão inconsistentes ou contaminação. As soluções incluem a secagem correta dos materiais, condições de processamento estáveis e a utilização de resinas de alta qualidade para garantir produtos mais suaves.

Definição

As estrias prateadas surgem quando a água, o ar ou o material carbonizado são distribuídos na superfície da peça na direção do fluxo.

Causas das estrias prateadas

O teor de humidade da matéria-prima é demasiado elevado, o ar fica retido na matéria-prima, a degradação do polímero: o material está contaminado; a temperatura do tambor é demasiado elevada; o volume de injeção é insuficiente.

Soluções

-

Conteúdo: Secar a matéria-prima com base nos dados fornecidos pelo fornecedor da matéria-prima antes da moldagem por injeção.

-

Conceção do molde: Certifique-se de que existem aberturas de ventilação suficientes.

-

Processo de moldagem: Escolha a máquina de moldagem por injeção e o molde corretos, limpe completamente o material antigo do cilindro quando mudar de material, melhore o sistema de escape e baixe a temperatura de fusão, a pressão de injeção ou a velocidade de injeção.

As estrias prateadas são causadas pela humidade na resina.Verdadeiro

A humidade na resina leva à formação de bolhas de vapor durante a moldagem, que criam estrias prateadas na superfície. Uma secagem correta antes da moldagem resolve este problema.

As riscas prateadas devem-se sempre à má qualidade do material.Falso

Embora a qualidade do material possa contribuir, as estrias prateadas são mais frequentemente causadas por humidade ou condições de processamento inadequadas.

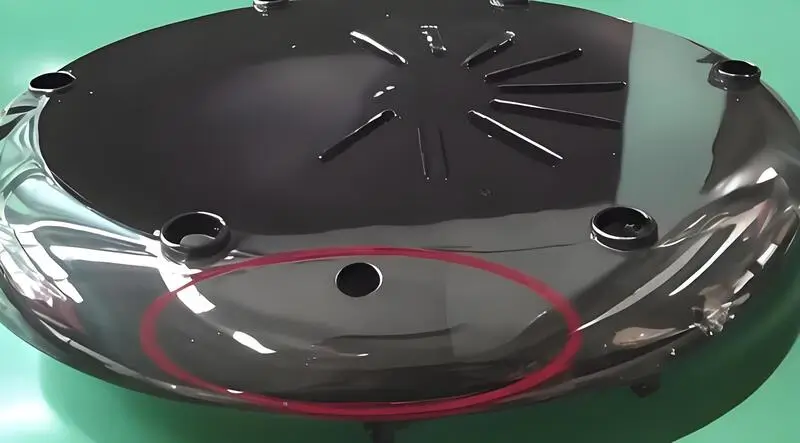

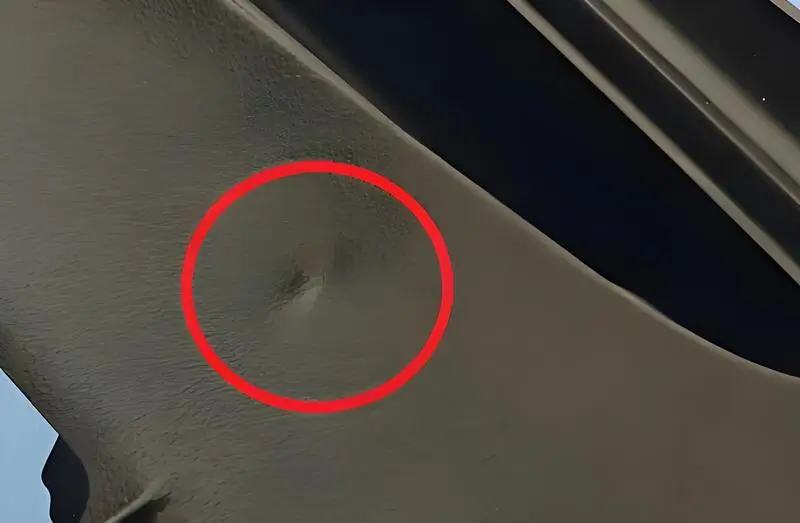

Quais são as causas das mossas nos produtos de moldagem por injeção e as suas soluções?

As mossas nos produtos de moldagem por injeção são problemas comuns causados por definições inadequadas, defeitos de material ou problemas de arrefecimento. A sua resolução garante a qualidade do produto e reduz o desperdício.

As mossas nos produtos de moldagem por injeção resultam frequentemente de um arrefecimento inconsistente, de um fluxo de material deficiente ou de uma conceção incorrecta do molde. As soluções incluem a otimização das taxas de arrefecimento, o ajuste das pressões de injeção e a garantia de uma conceção adequada do molde.

Definição

A mossa ocorre quando a superfície da peça é côncava na espessura da parede.

Causas da formação de mossa

A pressão de injeção ou a pressão de retenção é demasiado baixa, o tempo de retenção ou o tempo de arrefecimento é demasiado curto, a temperatura de fusão ou a temperatura do molde é demasiado elevada e a conceção da estrutura da peça é inadequada.

Soluções

-

Estrutura de conceção: Corrugar a superfície que é fácil de amolgar, reduzir o tamanho da parede espessa da peça, minimizar o rácio espessura/diâmetro, o rácio da espessura da parede adjacente deve ser controlado a 1,5~2, e tentar fazer uma transição suave, redesenhar a espessura das nervuras de reforço, furos escareados e nervuras de canto, e a sua espessura é geralmente recomendada para ser 40-80% da espessura básica da parede.

-

Processo de moldagem: Aumentar a pressão de injeção e a pressão de retenção, aumentar o tamanho do portão ou mudar a posição do portão.

Um arrefecimento inconsistente provoca mossas nas peças moldadas por injeção.Verdadeiro

Taxas de arrefecimento irregulares levam a tensões e deformações, causando mossas visíveis nos produtos moldados.

Todos os problemas de amolgadelas na moldagem por injeção podem ser resolvidos através do ajuste das definições de arrefecimento.Falso

Embora os ajustes de arrefecimento ajudem, o fluxo de material, a pressão de injeção e a conceção do molde também desempenham um papel fundamental na prevenção de mossas.

Quais são as causas das marcas de soldadura dos produtos de moldagem por injeção e as suas soluções?

As marcas de soldadura na moldagem por injeção ocorrem quando dois fluxos de plástico se encontram e não se unem corretamente, deixando cicatrizes visíveis no produto final.

As marcas de soldadura são causadas por uma conceção incorrecta do molde, uma velocidade de injeção inadequada ou um controlo insuficiente da temperatura. As soluções incluem a otimização da conceção do molde, o ajuste da velocidade de injeção e o controlo da temperatura do molde para uma melhor consistência do fluxo.

Definição

A marca de soldadura ocorre quando dois fluxos de material se encontram e se soldam, causando um defeito na superfície.

Causas da marca de soldadura

Se existirem orifícios, inserções ou modo de moldagem por injeção multi-gate na peça, ou se a espessura da parede da peça for irregular, podem ocorrer marcas de soldadura.

Soluções

-

Material: Fazer com que o plástico fundido flua melhor.

-

Conceção do produto: Alterar a forma como o produto é fabricado e a espessura das paredes.

-

Conceção do molde: Mova o local onde o plástico entra no molde e adicione locais para o ar sair.

-

Condições do processo: As marcas de queimadura surgem quando o ar no molde não consegue sair suficientemente depressa e o plástico queima no final do fluxo.

As marcas de soldadura são causadas por ajustes inadequados da moldagem por injeção.Verdadeiro

As marcas de soldadura podem resultar de uma temperatura, velocidade ou conceção do molde mal ajustadas, levando a uma ligação ineficaz do fluxo de plástico.

As marcas de soldadura podem ser completamente eliminadas aumentando a velocidade de injeção.Falso

O simples aumento da velocidade de injeção pode não eliminar as marcas de soldadura se outros factores, como a conceção do molde ou o controlo da temperatura, não forem devidamente ajustados.

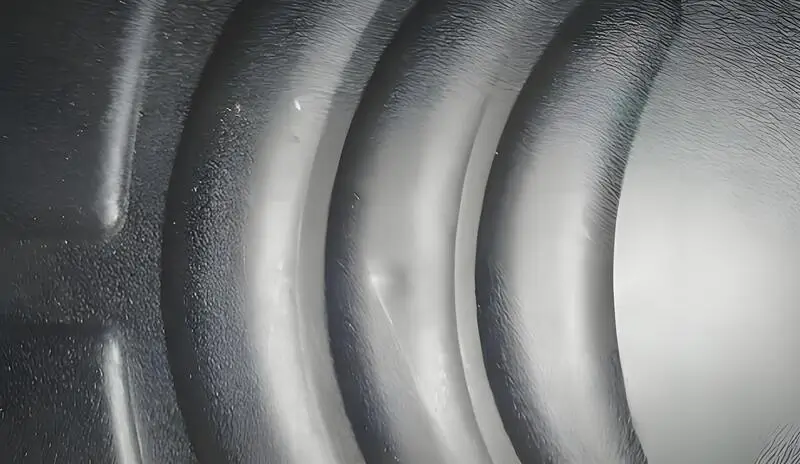

Quais são as causas do empeno e da deformação dos produtos de moldagem por injeção e as suas soluções?

O empeno e a deformação na moldagem por injeção ocorrem devido a factores como o arrefecimento desigual, a escolha inadequada do material e a conceção incorrecta do molde. A resolução destas causas garante uma melhor qualidade do produto e a redução de resíduos.

O empeno e a deformação são causados por um arrefecimento desigual, uma má conceção do molde e uma seleção inadequada do material. As soluções incluem a otimização das taxas de arrefecimento, a utilização de materiais adequados e o aperfeiçoamento da conceção do molde para uma melhor precisão e resistência das peças.

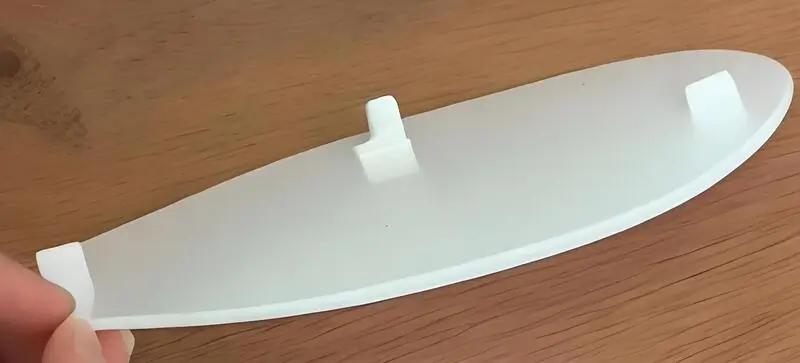

Definição

A deformação por empeno é quando a forma da peça moldada por injeção fica toda baralhada e se deforma de forma desigual, o que não é o que se pretende. É uma das coisas que pode correr mal quando se fazem coisas com moldes de injeção.

Causas do empeno

-

Propriedades dos materiais que não são boas: A dureza, a resistência, a tenacidade, a estabilidade e outras propriedades do material têm uma grande influência na deformação do produto. Se as propriedades do material não forem boas ou não cumprirem os requisitos, o empeno ocorrerá depois de ser sujeito a tensão.

-

Processo de fabrico incorreto: Se não controlar a temperatura e a velocidade do aquecimento, arrefecimento, corte, soldadura e outros processos durante a produção, o seu produto irá deformar-se.

-

Conceção incorrecta: Se não conceber corretamente o seu produto, este irá deformar-se. Por exemplo, se o seu produto for demasiado grande ou demasiado complicado, deformar-se-á.

Soluções

-

Seleção de materiais: Escolha bons materiais para se certificar de que têm o material certo, especialmente quando está a fazer peças importantes, tem de usar materiais fortes.

-

Tecnologia de processamento: É preciso aquecer, arrefecer, cortar e soldar as coisas corretamente, e é preciso fazê-lo de acordo com as regras para não haver deformações.

-

Otimização da conceção: Ao conceber um produto, deve ter em conta as propriedades físicas do material e escolher uma solução de produto com uma estrutura simples e um tamanho razoável para evitar deformações.

-

Controlo do stress durante o processamento: Controlar a tensão durante o processamento, reduzindo a velocidade de arrefecimento, o tempo de aquecimento e outros métodos, o que pode evitar eficazmente o empeno e a deformação do produto.

-

Utilizar um molde fixo: Utilizar um molde fixo para fixar o produto e evitar o empeno e a deformação.

Um arrefecimento irregular provoca deformações na moldagem por injeção.Verdadeiro

Um arrefecimento desigual leva a uma contração desigual, causando empenos e deformações nas peças moldadas.

A utilização de qualquer material pode resolver problemas de deformação.Falso

A seleção do material certo para a aplicação específica é crucial para evitar o empeno, uma vez que os diferentes materiais têm taxas de retração diferentes.

Quais são as causas das bolhas nos produtos de moldagem por injeção e as suas soluções?

As bolhas nos produtos de moldagem por injeção podem levar a defeitos, afectando a qualidade do produto e a eficiência da produção. A identificação das suas causas é fundamental para resolver este problema.

As bolhas na moldagem por injeção são frequentemente causadas por ar retido, humidade ou velocidade de injeção inadequada. As soluções incluem a otimização da ventilação, a secagem dos materiais e o ajuste dos parâmetros de injeção para reduzir os defeitos e melhorar a qualidade das peças.

Definição

O gás nas bolhas (bolhas de vácuo) é muito fino e pertence às bolhas de vácuo. De um modo geral, se forem encontradas bolhas no momento da abertura do molde, trata-se de um problema de interferência de gás. A formação de bolhas de vácuo deve-se ao enchimento insuficiente de plástico ou à baixa pressão. Sob o arrefecimento rápido do molde, o combustível no canto da cavidade é puxado, resultando em perda de volume.

Causas da bolha

-

Problemas com a máquina de moldagem por injeção: Se não controlar corretamente a temperatura, a pressão, a velocidade e outros parâmetros da máquina de moldagem por injeção, obterá bolhas nas suas peças moldadas por injeção. Se a temperatura for demasiado elevada ou a pressão demasiado baixa, a matéria-prima não fluirá suavemente e obterá bolhas. Se a velocidade for demasiado rápida ou demasiado lenta, o gás nas peças moldadas por injeção não conseguirá sair a tempo e surgirão bolhas. Além disso, se utilizar máquinas de moldagem por injeção antigas ou não as mantiver corretamente, terá problemas semelhantes.

-

Questões relacionadas com as matérias-primas: A qualidade, o teor de humidade e as condições de mistura das matérias-primas também afectam a qualidade das peças moldadas por injeção. Se a matéria-prima tiver demasiada água, evaporar-se-á rapidamente e produzirá bolhas durante o processo de moldagem por injeção. Se a qualidade da matéria-prima for má ou se forem misturados diferentes tipos de matérias-primas, também se produzirão bolhas. Por conseguinte, antes da produção de peças moldadas por injeção, as matérias-primas têm de ser totalmente testadas e analisadas.

-

Problemas de bolor: Existem muitos problemas na conceção, fabrico e utilização de moldes de injeção que também podem causar bolhas. Por exemplo, uma má exaustão do molde, uma posição incorrecta da porta de exaustão, riscos na superfície do molde, etc., afectarão a qualidade das peças moldadas por injeção. Por conseguinte, quando se utiliza o molde para a produção de moldes de injeção, é necessário inspeccioná-lo e mantê-lo completamente.

Soluções

Quando a espessura da parede do produto é grande, a superfície exterior arrefece mais rapidamente do que o centro. À medida que o arrefecimento prossegue, a resina no centro encolhe e expande-se em direção à superfície, causando um enchimento insuficiente no centro. A isto chama-se bolhas de vácuo. As principais soluções são: determinar o tamanho razoável da porta e do canal de acordo com a espessura da parede.

Geralmente, a altura do portão deve ser de 50% a 60% da espessura da parede do produto até que o portão seja selado, deixando uma certa quantidade de material de injeção suplementar, o tempo de injeção deve ser ligeiramente superior ao tempo de selagem do portão, a velocidade de injeção deve ser reduzida, a pressão de injeção deve ser aumentada e devem ser utilizados materiais com graus de viscosidade de fusão elevados.

-

As soluções para as bolhas causadas pela geração de gases voláteis são: pré-secagem completa, reduzindo a temperatura da resina e evitando a geração de gases de decomposição.

-

As bolhas causadas por uma fluidez deficiente podem aumentar a energia de injeção: Aumentar a temperatura da massa fundida para melhorar o fluxo. Diminuir a temperatura de fusão para reduzir o encolhimento e aumentar a temperatura do molde, especialmente no local onde se formam as bolhas de vácuo. Colocar o portão na parte mais grossa da peça, melhorar as condições de fluxo do bocal, do corredor e do portão e reduzir a queda de pressão. Melhorar a ventilação do molde.

A humidade nos materiais pode causar bolhas na moldagem por injeção.Verdadeiro

A humidade retida nas matérias-primas transforma-se em vapor durante a injeção, criando bolhas de ar no interior do molde. A secagem dos materiais antes da moldagem pode evitar este problema.

As bolhas na moldagem por injeção são sempre causadas por falhas no equipamento.Falso

Embora os problemas de equipamento possam contribuir, a maioria dos defeitos das bolhas deve-se ao manuseamento incorreto do material, à velocidade de injeção ou à ventilação.

Quais são as causas dos pontos negros dos produtos de moldagem por injeção e as suas soluções?

Os pontos negros nos produtos de moldagem por injeção são defeitos comuns causados pela degradação do material, ventilação insuficiente ou contaminação durante o processo de moldagem. A identificação da causa principal é crucial para soluções eficazes.

Os pontos negros ocorrem quando o plástico se degrada devido a calor excessivo ou contaminação. As soluções incluem o ajuste das temperaturas, a melhoria da ventilação e a utilização de matérias-primas mais limpas. O manuseamento adequado do material é essencial para evitar este problema.

Definição

Os pontos negros nas peças moldadas por injeção são causados por impurezas, matérias estranhas ou produtos de degradação que se misturam no plástico durante o processo de moldagem por injeção. Isto resulta em partículas ou pontos negros na superfície ou no interior da peça de plástico. O tamanho, a distribuição e a densidade dos pontos negros estão todos relacionados com a natureza e a quantidade de impurezas ou matérias estranhas.

Causas dos pontos negros

Quando se fabricam máquinas de moldagem por injeção, há muitas razões para a existência de pontos negros nos produtos. Eis algumas situações comuns:

-

Sobreaquecimento: Se a temperatura definida na máquina de moldagem por injeção for demasiado elevada, o material fundido decompõe-se e oxida-se devido ao calor, produzindo-se coisas negras.

-

Fissuração térmica: Os materiais poliméricos podem rachar devido a factores como alterações na composição da liga, arrefecimento rápido e ar na cabeça. Após a fissuração térmica, ficam fragmentos negros no material.

-

Falha de extrusão: Quando o material flui demasiado rápido durante a extrusão, pode facilmente fazer com que o coloide perto da cabeça não extrude corretamente, deixando manchas negras.

Solução

-

Alterar a temperatura: Alterar a temperatura definida da máquina de moldagem por injeção para evitar o sobreaquecimento.

-

Verificar o molde: Verificar o efeito de arrefecimento do molde para ver se a temperatura pode ser reduzida para evitar o sobreaquecimento.

-

Adicionar um agente anti-decomposição: A adição de um agente anti-decomposição pode reduzir eficazmente a decomposição e a oxidação térmica do material.

-

Trocar os materiais: Troque os materiais poliméricos mais sofisticados, troque os materiais que funcionam para os moldes, etc., o que pode reduzir a probabilidade de fissuras térmicas e má extrusão.

Os pontos negros são causados pela degradação do plástico durante a moldagem por injeção.Verdadeiro

O calor excessivo ou a exposição prolongada ao calor pode degradar o plástico, provocando o aparecimento de manchas negras.

A utilização de matérias-primas de alta qualidade garante a ausência de pontos negros.Falso

Mesmo os materiais de alta qualidade podem formar pontos negros se não forem corretamente processados ou manuseados no processo de moldagem.

Quais são as causas da depressão dos produtos de moldagem por injeção e as suas soluções?

A depressão nos produtos de moldagem por injeção pode resultar de vários factores, como um arrefecimento inadequado, problemas de material ou falhas de conceção do molde. A identificação das causas de raiz ajuda a melhorar a qualidade do produto e a eficiência da produção.

A depressão na moldagem por injeção ocorre devido a um arrefecimento inconsistente, a uma seleção incorrecta de materiais ou a uma ventilação inadequada do molde. As soluções incluem a otimização das taxas de arrefecimento, a utilização de materiais adequados e a melhoria da conceção do molde.

Definição

As marcas de retração são colapsos localizados na superfície de um produto, também conhecidos como amolgadelas, buracos de retração e manchas de sedimentação.

Quando a espessura de uma peça de plástico é desigual, algumas peças encolherão demasiado durante o processo de arrefecimento, resultando em marcas de encolhimento.

No entanto, se a superfície for suficientemente dura durante o processo de arrefecimento, a contração no interior da peça de plástico causará defeitos estruturais na peça de plástico.

Razões para a depressão

-

Design de moldes que não faz sentido: Uma das principais razões pelas quais as peças moldadas por injeção afundam é porque o desenho do molde é mau. Por exemplo, durante o processo de moldagem por injeção, a espessura da parede da cavidade do molde é inconsistente, e algumas peças são propensas a afundar ou a apresentar defeitos. Além disso, durante o longo processo de produção, o desgaste e a deformação do molde também podem causar marcas de afundamento.

-

Parâmetros do processo de moldagem por injeção não razoáveis: Se a temperatura de moldagem por injeção for demasiado alta ou demasiado baixa, a pressão for instável, a velocidade de moldagem por injeção for demasiado rápida ou demasiado lenta, etc., pode provocar o desequilíbrio da pressão no interior da peça moldada por injeção, resultando em problemas de depressão.

- Escolha incorrecta dos materiais: A escolha dos materiais plásticos é também uma razão para a depressão das peças moldadas por injeção. Se o material plástico selecionado não for resistente ao calor ou à pressão, é fácil produzir mossas e defeitos durante o processo de moldagem por injeção. Se contiver demasiada água, também pode causar mossas e defeitos.

Soluçãos

-

Melhorar o molde: Uma das principais razões para as mossas nas peças moldadas por injeção é a má conceção do molde. Por isso, melhorar o molde é uma boa forma de resolver o problema. Melhorar o molde significa alterar a diferença de espessura da cavidade do molde e o desenho de outras estruturas locais para uniformizar a distribuição da pressão interna das peças moldadas por injeção e, finalmente, acabar com as mossas.

-

Ajustar os parâmetros do processo de moldagem por injeção: Para evitar as mossas nas peças moldadas por injeção, é necessário ajustar os parâmetros do processo de moldagem por injeção. Por exemplo, pode aumentar um pouco a temperatura de injeção ou abrandar a velocidade de injeção, prolongar o tempo de arrefecimento, etc. Entretanto, também é necessário certificar-se de que a máquina de moldagem por injeção é estável e manter a pressão e a temperatura estáveis durante o processo de moldagem por injeção.

-

Escolher o material certo: Escolher o material plástico correto pode ajudá-lo a evitar mossas nas suas peças moldadas por injeção. Tem de escolher o material plástico com base no material de que a sua peça é feita, ou pode adicionar material especial para tornar o seu plástico mais forte e capaz de suportar mais pressão. Além disso, certifique-se de que o material não está demasiado húmido, caso contrário, ficará com mossas.

Um arrefecimento inadequado leva à depressão das peças moldadas por injeção.Verdadeiro

O arrefecimento irregular provoca deformações e afundamentos, levando a depressões nos produtos moldados. A otimização das taxas de arrefecimento pode minimizar estes problemas.

A depressão em peças moldadas indica sempre falhas de conceção do molde.Falso

Embora as falhas de conceção do molde possam causar depressão, as questões relacionadas com o material e os problemas de arrefecimento também contribuem para o defeito, exigindo uma abordagem abrangente para o resolver.

Quais são as causas da deformação dos produtos de moldagem por injeção e as suas soluções?

A deformação em produtos de moldagem por injeção é um problema comum causado por um processamento inadequado, escolhas de materiais ou conceção do molde. A resolução destas causas garante uma maior qualidade e uma redução dos defeitos.

A deformação de produtos de moldagem por injeção pode resultar de factores como o arrefecimento desigual, a pressão de injeção elevada ou falhas de conceção do molde. As soluções incluem a otimização do controlo da temperatura, o ajuste da pressão e o aperfeiçoamento da conceção do molde para garantir uma qualidade uniforme das peças.

Definição

A deformação da casca na moldagem por injeção refere-se à deformação ou defeitos na forma, tamanho, aspeto, etc. do produto plástico que não cumprem os requisitos de conceção durante o processo de moldagem por injeção. Normalmente, manifesta-se como um produto demasiado grande, demasiado pequeno, torcido, deformado, com uma concha irregular, com um tiro curto, etc.

Causa da deformação

-

Questão de temperatura: A deformação das peças moldadas por injeção está frequentemente relacionada com a temperatura. Quando fazemos moldagem por injeção, o fluxo fundido é injetado no molde através de uma cavidade fechada e solidifica na forma do produto após o arrefecimento, pelo que a temperatura tem uma grande influência no fluxo e na solidificação do plástico fundido. Quando a temperatura é demasiado alta ou demasiado baixa, as alterações na taxa de fluxo do material plástico e na taxa de solidificação causam a deformação das peças moldadas por injeção.

-

Questão material: A diferença de qualidade dos materiais de moldagem por injeção causará a deformação das peças moldadas por injeção. Por exemplo, as matérias-primas que contêm micropó ou materiais envelhecidos causarão um encolhimento desigual do produto, provocando assim a sua deformação.

-

Problema de bolor: O molde é um dos factores que afectam o processo de moldagem por injeção. Definições inadequadas de parâmetros como a temperatura do molde, a pressão de injeção, a velocidade de injeção, ou defeitos ou deficiências no próprio molde também podem causar a deformação das peças moldadas por injeção.

- Questões processuais: A moldagem por injeção é uma parte fundamental da produção. Se o fluxo do processo não estiver bem definido, se a máquina de moldagem por injeção não estiver bem definida ou se a operação não for bem executada, isso conduzirá a uma fraca uniformidade ou à deformação do produto.

Soluções

-

Ajustar o processo: Pode alterar o estado do fluxo, controlar a deformação e a contração do material e reduzir a deformação das peças moldadas por injeção, ajustando os parâmetros do processo de moldagem por injeção, como a temperatura de injeção, a velocidade de injeção, o tempo de espera, etc.

-

Escolher o material certo: Escolha o material de moldagem por injeção correto com base nas caraterísticas do produto e na forma como vai ser utilizado. Por exemplo, se precisar de algo que consiga manter a sua forma quando está quente, vai querer um material com resistência a altas temperaturas.

-

Melhorar o molde: Melhorar o molde, melhorando o molde. Melhorar o molde, melhorando o molde. Melhorar o molde, melhorando o molde.

-

Corrigir o desempenho da máquina de moldagem por injeção: Ao fixar a precisão e a estabilidade da máquina de moldagem por injeção, controlando os parâmetros físicos durante o processo de injeção, é possível eliminar o problema da deformação das peças moldadas por injeção.

-

Reforçar a inspeção e a flexibilidade: Aumentar os pontos de inspeção de qualidade, detetar atempadamente problemas de deformação de peças moldadas por injeção e reduzir as diferenças entre lotes de produtos.

O arrefecimento irregular provoca deformações nas peças moldadas por injeção.Verdadeiro

O arrefecimento desigual leva a variações de contração, causando deformação ou distorção das peças. O controlo da distribuição da temperatura minimiza este problema.

As falhas de conceção do molde conduzem sempre à deformação.Falso

Embora as falhas de conceção do molde possam contribuir para a deformação, questões como o controlo da temperatura e da pressão também desempenham um papel significativo na qualidade do produto.

Conclusão

Em resumo, os defeitos de moldagem por injeção incluem principalmente tiro curto, aprisionamento de ar, fragilidade, queima, flash, delaminação, marcas de pulverização, marcas de fluxo, estrias prateadas, amolgadelas, marcas de soldadura, deformação, bolhas, pontos negros, linhas de fluxo e linhas de soldadura.

Por isso, o processo requer um grande investimento inicial em ferramentas. E é muito importante conceber sempre os seus moldes corretamente. É aí que entra a Zetar Mold! Na Zetar Mold, especializamo-nos em prestar-lhe os melhores serviços de moldagem por injeção.

Conhecemos todos os diferentes defeitos de moldagem por injeção e as suas causas.

Os nossos conhecimentos técnicos de alto nível permitem-nos evitar estes defeitos de várias formas diferentes. Podemos prestar os nossos serviços de moldagem por injeção com uma boa relação custo-benefício, tanto para a produção em massa como para a prototipagem rápida. Obterá tudo isso e muito mais quando carregar os seus ficheiros de design para obter um orçamento.

-

Saiba mais sobre Moldagem por Injeção: Um guia completo : A moldagem por injeção é um processo de fabrico em que o plástico fundido é injetado num molde para criar peças com elevada precisão e repetibilidade. ↩

-

Saiba como compreender a velocidade de injeção e a pressão de injeção: A pressão de injeção é fornecida pelo sistema hidráulico da máquina de moldagem por injeção. Normalmente, a velocidade de injeção definida refere-se à velocidade de avanço do parafuso. ↩

-

Saiba mais sobre o Runner System : O sistema de canais é o sistema de enchimento através do qual o material se desloca da unidade de injeção para a cavidade da peça. ↩

-

Saiba mais sobre a máquina de moldagem por injeção: Uma máquina de moldagem por injeção é uma máquina para fabricar produtos de plástico através do processo de moldagem por injeção. ↩

-

Saiba mais sobre a velocidade de injeção: A velocidade de injeção tem um grande impacto no grau de orientação molecular do componente ↩

-

Saiba mais sobre a temperatura do barril: As temperaturas do barril variam com diferentes graus de TPU (dureza diferente), com o design da peça, a relação entre o volume de injeção e o volume do barril e o tempo de ciclo. ↩

-

Saiba mais sobre Como determinar a pressão de manutenção e o tempo de manutenção na moldagem por injeção? De um modo geral, a pressão de injeção inclui tanto a pressão como a velocidade, enquanto a pressão de retenção apenas envolve a pressão, não a velocidade. ↩