Microspuitgieten maakt de precieze productie mogelijk van extreem kleine, ingewikkelde onderdelen die veel gebruikt worden in de elektronica, medische apparatuur en auto-industrie.

Microspuitgieten produceert zeer gedetailleerde miniatuuronderdelen met uitzonderlijke precisie en met een minimum aan materiaal. Dit proces is essentieel in de medische, auto- en elektronische sector, waar miniaturisatie en nauwkeurigheid cruciaal zijn. De belangrijkste voordelen zijn minder materiaalverspilling en de mogelijkheid om complexe onderdelen van hoge kwaliteit op schaal te maken.

Hoewel microspuitgieten unieke voordelen biedt, is inzicht in het proces, de materialen en de apparatuur essentieel om de productie van kleine, ingewikkelde onderdelen te optimaliseren. Lees verder om te ontdekken hoe het beheersen van deze factoren de efficiëntie en nauwkeurigheid van uw productieactiviteiten aanzienlijk kan verbeteren.

Met microspuitgieten kunnen zeer kleine, gedetailleerde onderdelen worden gemaakt met een minimum aan materiaal.Echt

De precisie van microspuitgieten maakt de productie mogelijk van ingewikkelde onderdelen, vaak zo klein als een paar millimeter, met uitzonderlijke details.

Microspuitgieten werkt alleen met specifieke soorten kunststof.Vals

Hoewel bij microspuitgieten vaak gespecialiseerde thermoplasten worden gebruikt, kunnen veel materialen worden aangepast voor gebruik, waardoor het proces veelzijdig is voor verschillende toepassingen.

Wat is het microspuitgietproces?

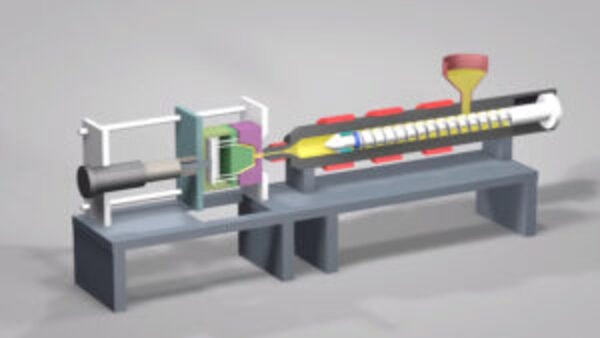

Bij microspuitgieten wordt gesmolten kunststof in een matrijsholte van slechts enkele millimeters geïnjecteerd, meestal met behulp van gespecialiseerde machines. Het wordt gebruikt voor het produceren van kleine, complexe onderdelen met een hoge precisie. Het proces biedt snellere cyclustijden en een beter materiaalgebruik, waardoor het efficiënt is voor de productie van grote volumes miniatuuronderdelen.

Microspuiten is een supergespecialiseerde vorm van spuitgieten die zich richt op het maken van heel kleine onderdelen. Het proces bestaat uit het maken van een gat dat overeenkomt met de vorm van het onderdeel dat je wilt hebben.

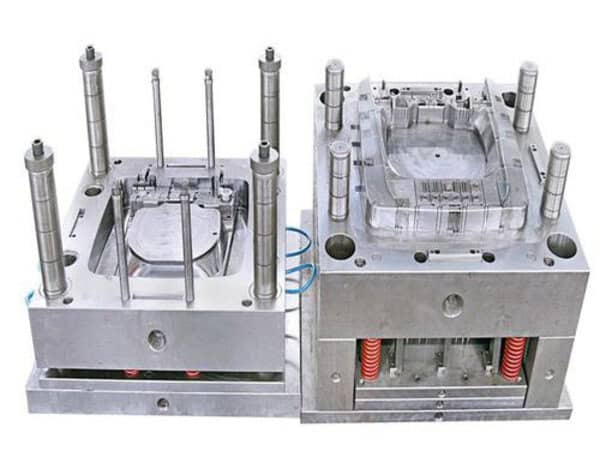

Mallen van microgestructureerd staal of aluminium worden gemaakt met supernauwkeurige machines die computerprogramma's en elektriciteit gebruiken om het metaal met heel kleine toleranties te snijden. Deze methode kan onderdelen maken die minder dan een gram wegen en slechts een paar millimeter groot zijn.

Wat zijn de belangrijkste punten van Micro Injection Molding Mold Processing?

Bij microspuitgieten worden kleine, zeer gedetailleerde matrijzen gebruikt om minuscule, ingewikkelde onderdelen met precieze afmetingen te maken. De belangrijkste punten zijn snelle cyclustijden, minder materiaalverspilling en een hoge productieconsistentie. Deze methode is ideaal voor de productie van kleine, complexe onderdelen zoals microtandwielen en connectoren.

Er zijn meestal twee trends in matrijsverwerking voor microspuitgieten: de eerste is het gebruik van spiegelvonkmachineverwerking. Om een hoge precisie te garanderen, is het het beste om grafietelektroden te gebruiken voor EDM, omdat het verlies van grafietelektroden veel kleiner is dan dat van gewone koperelektroden.

De tweede, meer gebruikelijke verwerkingsmethode is het gebruik van elektrovormmallen. Het elektrovormproces kan een zeer hoge precisie garanderen, maar het nadeel is dat de verwerkingscyclus lang is, dat elk gat onafhankelijk verwerkt moet worden en dat als er tijdens de productie een kleine beschadiging optreedt die niet gerepareerd kan worden, het beschadigde gat alleen vervangen kan worden.

Op het gebied van schimmels, matrijstemperatuur1is ook een zeer belangrijke parameter voor microspuitgieten. Voor klanten uit het topsegment is het momenteel gebruikelijker om het concept van hoogglansspuitgieten te lenen en een snel verwarmings- en koelsysteem te introduceren.

In theorie is een hoge matrijstemperatuur zeer nuttig voor microspuitgieten, zoals het voorkomen van problemen met het vullen van dunne wanden en materiaaltekorten. Een te hoge matrijstemperatuur brengt echter nieuwe problemen met zich mee, zoals langere cycli en krimp en vervorming na het openen van de matrijs.

Het is dus heel belangrijk om een nieuw systeem te introduceren om de matrijstemperatuur te regelen. Wanneer we spuitgieten, kunnen we de matrijstemperatuur verhogen (deze kan hoger zijn dan het smeltpunt van de kunststof die we gebruiken) zodat de smelt de holte snel kan vullen, om te voorkomen dat de smelt te snel daalt tijdens het vulproces en onvolledig vullen veroorzaakt; en wanneer we ontvormen, kunnen we de matrijstemperatuur snel verlagen, deze op een temperatuur houden die iets lager is dan de thermische vervormingstemperatuur van de kunststof, en vervolgens de matrijs openen en uitwerpen.

En omdat microspuitgieten een product op milligramniveau is, zelfs als het product geoptimaliseerd en verbeterd is, is de massaverhouding van het product en het materiaal in het poortsysteem nog steeds 1:10 bij gebruik van een conventioneel spuitgietsysteem. gating2 systeem om het product te gieten. Er wordt slechts minder dan 10% van het materiaal in het microproduct gespoten, wat resulteert in een grote hoeveelheid condensaat van het gietsysteem, dus moet bij microspuitgieten een hotrunner-gietsysteem worden gebruikt.

Wat zijn de belangrijkste punten bij het selecteren van materialen voor microspuitgieten?

De sleutelfactoren bij het selecteren van materialen voor microspuitgieten zijn onder andere de stromingseigenschappen van het materiaal, krimpsnelheden, thermische stabiliteit en vormbaarheid. Hoogwaardige polymeren zoals PEEK, PPS en PEI worden vaak gebruikt voor hun sterkte, stabiliteit en lage krimp. De materiaalkeuze heeft een directe invloed op de kwaliteit van het onderdeel, de cyclustijd en de productiekosten in het microspuitproces.

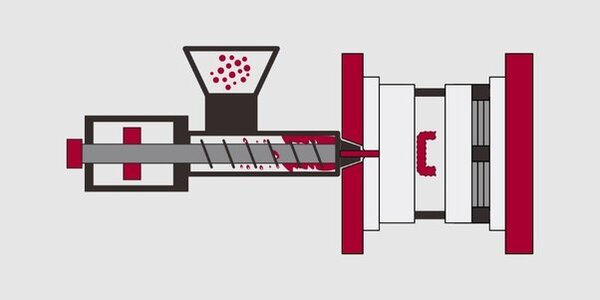

Bij het kiezen van materialen kun je het beste beginnen met een aantal algemene technische kunststoffen met een lage viscositeit en een goede thermische stabiliteit.

We kiezen materialen met een lage viscositeit omdat ze gemakkelijk vloeien als ze gesmolten zijn. Dat betekent dat ze niet veel weerstand bieden als ze door het hele systeem stromen, zodat ze de mal snel en soepel vullen. Ze koelen ook niet veel af tijdens het vloeien. Als ze dat wel zouden doen, zouden ze koude naden vormen in het product. Ze rekken ook niet veel uit tijdens het vloeien, dus het product komt er overal vrijwel hetzelfde uit.

Als u kunststoffen met een hoge viscositeit kiest, zal niet alleen het vullen traag verlopen, maar zal ook de voedingstijd lang zijn. De schuifstroming die door de toevoer wordt veroorzaakt, zal de ketenmoleculen gemakkelijk langs de schuifstromingsrichting oriënteren.

In dit geval wordt de oriëntatietoestand bevroren wanneer het product wordt afgekoeld tot onder het verwekingspunt, en deze bevroren oriëntatie zal tot op zekere hoogte gemakkelijk interne spanning in het product veroorzaken, en zelfs spanningsscheurtjes of andere spanningen veroorzaken. kromtrekken3vervorming van het product.

De reden dat we kunststoffen thermisch stabiel moeten maken, is dat ze gemakkelijk kunnen degraderen door lange tijd in de hotrunner te zitten of door het afschuiven door de schroef, vooral als het warmtegevoelige kunststoffen zijn.

Zelfs als je een heel korte cyclustijd hebt, betekent de kleine schotgrootte van het materiaal dat het relatief lang in het gating systeem blijft, en dat veroorzaakt veel degradatie van de kunststof. Warmtegevoelige kunststoffen zijn dus niet geschikt voor microgieten.

Wat zijn de vereisten voor microspuitgieten?

Tot de belangrijkste uitrustingsvereisten voor microspuitgieten behoren uiterst nauwkeurige spuitgietmachines, microgereedschap en een strenge temperatuurregeling. Deze machines moeten uiterst nauwkeurig kleine hoeveelheden materiaal verwerken en het gereedschap moet ingewikkelde vormen op microscopische schaal kunnen maken. Veel gebruikte materialen zijn gespecialiseerde harsen zoals vloeibaar siliconenrubber (LSR) of thermoplasten.

Microplastificeerapparaat, dat een korte schroef met een L/D-verhouding van ongeveer 15 en een schroefdiameter van 12-18 mm gebruikt om het risico van degradatie en aantasting van grondstoffen te vermijden; zeer nauwkeurig injectievolumeregelsysteem om de meest redelijke en nauwkeurige regeling van het projectievolume te bereiken.

Het ideale regelsysteem voor de injectiesnelheid zorgt ervoor dat het spuitgietproces volledig en perfect kan worden overgebracht; een nauwkeurige regeling van de matrijstemperatuur helpt om de vormkwaliteit van de smelt in elk onderdeel tussen complexe structuren redelijk te garanderen; de matrijs heeft een vacuümfunctie, die een nauwkeurigere maatvastheid en injectiehulpfuncties voor microproducten heeft.

Een spuitmond die zichzelf afsluit om kwijlen en inconsistent injectievolume te voorkomen; precies en zacht Een flexibel klemsysteem om de precisiemal en spuitgietomstandigheden te beschermen.

Wat zijn de belangrijkste punten van het microspuitgietproces?

Bij microspuitgieten worden gespecialiseerde machines gebruikt om minuscule hoeveelheden materiaal in mallen met zeer fijne details te injecteren. Dit proces is cruciaal voor het produceren van onderdelen met een hoge maatnauwkeurigheid en nauwe toleranties. Het vermindert afval en is kosteneffectief voor productie in kleine series.

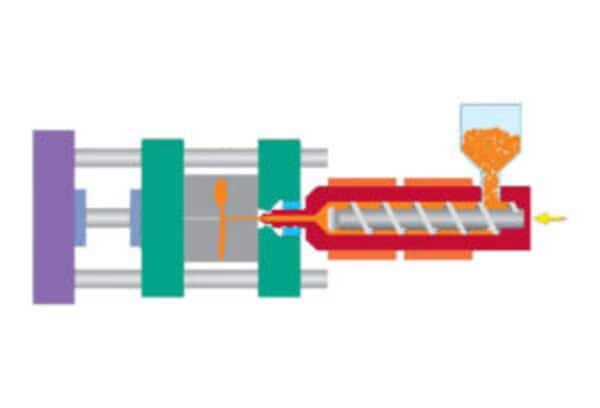

Microspuitgieten injectie met hoge snelheid en hoge injectiedruk4

Een hogere smelttemperatuur binnen het toegestane bereik en de matrijswandtemperatuur moeten nauwkeurig worden geregeld. Deze voorwaarden zijn noodzakelijk en bij de ontwikkeling van matrijzen zijn grote runners en grote poortontwerpen nodig, zodat de smelt een betrouwbaarder stromingskanaal en schakelmogelijkheid in de holte heeft.

Perfecte hulpapparatuur: Het is erg belangrijk om zeer nauwkeurige matrijsgeleiders, vormevacuatiesystemen, runnercollectoren en mechanische apparaten voor productverwijdering te gebruiken, evenals automatische systemen voor het verwijderen van de poort en automatische activeringsreinigingssystemen voor matrijzen, en zelfs effectieve systemen voor het verpakken en verwerken van producten.

Wat zijn de kenmerken van het microspuitgietproces?

Microspuitgieten gebruikt gespecialiseerde matrijzen en apparatuur om kleine, complexe onderdelen met kleine toleranties te maken. Het wordt vaak gebruikt in elektronica, medische apparatuur en toepassingen in de auto-industrie. Het proces vermindert materiaalverspilling, verbetert de precisie en maakt de productie van grote volumes micro-onderdelen mogelijk.

Microspuitgietproducten worden gekenmerkt door hun kleine afmetingen, unieke vorm en ingewikkelde functionele gebieden. Typisch variëren deze producten in grootte van enkele microns tot enkele centimeters, met aspect ratio's tussen 1 en 100. Sommige functionele gebieden vereisen een hoge sterkte, hoge afwerking, hoge transparantie enzovoort.

Om deze eigenschappen met een hoge reproduceerbaarheid te bereiken, moet tijdens het proces aan speciale eisen worden voldaan. Om goed te kunnen vullen zijn hoge injectiesnelheden en drukken (tot honderden of duizenden kg/cm2) nodig. De materiaaltemperatuur moet zo hoog mogelijk zijn binnen het toegestane bereik en de matrijswandtemperatuur moet ook aan de hoge kant worden geregeld.

Om een groot schot te krijgen, heb je grote geleiders en grote poorten nodig. Op die manier kun je het polymeer controleren terwijl het vloeit en het niet verknoeien. Je hebt een speciale matrijs nodig met een gedeelde verwarming en koeler om de matrijstemperatuur te regelen. Je hebt bijvoorbeeld een hoge matrijstemperatuur nodig wanneer je de matrijs vult en een lage matrijstemperatuur wanneer je de matrijs afkoelt.

Je hebt dus twee oliesystemen nodig met verschillende temperaturen om de mal te verwarmen en te koelen wanneer je de mal vult en koelt. Om het proces te controleren en de onderdelen te verwerken en verpakken, heb je betere matrijssensoren nodig, betere matrijsgeleiders, een manier om de lucht uit de matrijs te krijgen, een manier om de runners te verzamelen, een manier om de onderdelen uit de matrijs te krijgen, een manier om de poort te verwijderen en een manier om de matrijs elke cyclus schoon te maken. Je hebt al deze spullen nodig om goede onderdelen te maken en te verzamelen.

Wat materialen betreft, kunnen veel van dezelfde materialen die gebruikt worden voor macrospuitgieten ook gebruikt worden voor microspuitgieten. Enkele van de materialen die gebruikt worden bij microspuitgieten zijn: POM, PC, PMMA, PA, LCP, PEI en siliconenrubber. Acryl5

, acrylamide en op siloxaan gebaseerde materialen zijn ook gebruikt in reactie-injectietoepassingen.

Wat zijn de voordelen van microspuitgieten?

Met microspuitgieten kunnen zeer kleine, ingewikkelde onderdelen met uitzonderlijke nauwkeurigheid worden gemaakt. Het minimaliseert materiaalverspilling, verkort cyclustijden en ondersteunt massaproductie van kleine, complexe onderdelen. De belangrijkste voordelen zijn kostenbesparingen, een hogere productiesnelheid en de mogelijkheid om ingewikkelde ontwerpen op kleine schaal te produceren.

Microgiettechnologie heeft veel voordelen op het gebied van precisie, verwerking en kosten. Er zijn veel voordelen aan dit proces en hier zijn enkele van de belangrijkste:

Precisie en complexiteit

Deze geavanceerde spuitgiettechnologie is echt goed in het maken van dingen die heel precies zijn en veel vormen hebben. Je kunt heel kleine en delicate onderdelen maken met heel kleine toleranties. Je kunt geavanceerde verwerkingstechnologieën zoals CNC en EDM gebruiken om echt kleine onderdelen te maken. kernen, holtes6en functies met echt goede precisie.

Deze precisie is echt belangrijk in de medische hulpmiddelen-, elektronica- en micro-optica-industrie omdat zelfs een klein beetje verschil een groot verschil kan maken in hoe goed iets werkt. Deze technologie zorgt ervoor dat je steeds weer hetzelfde kunt maken, zodat je echt precieze en betrouwbare plastic onderdelen kunt maken.

Materiaalkeuze en compatibiliteit

Het programma ondersteunt ook een breed scala aan materialen, waaronder hoogwaardige polymeren7 en technische thermoplasten. Deze materialen hebben geweldige mechanische eigenschappen, chemische weerstand en thermische stabiliteit.

Verschillende materialen kunnen gecombineerd worden om onderdelen te maken die perfect zijn voor specifieke toepassingen. Je kunt materialen kiezen die goed werken met het menselijk lichaam, materialen die elektriciteit geleiden, materialen die hoge temperaturen aankunnen en nog veel meer. Je kunt de juiste materialen kiezen om ervoor te zorgen dat je microgevormde onderdelen doen wat ze moeten doen.

Kosteneffectiviteit en efficiëntie

In tegenstelling tot traditioneel spuitgieten biedt micromolding aanzienlijke kostenvoordelen. Er zijn kleinere en minder dure gereedschappen nodig, wat kosten bespaart. Er is bijvoorbeeld minder klemkracht nodig, waardoor kleinere en minder dure machines gebruikt kunnen worden. Hierdoor kunnen de kosten van micromoulding met ongeveer 40% worden verlaagd in vergelijking met de kosten van een full-size matrijs.

Het proces verlaagt ook de productiekosten door de cyclustijd te verkorten. Het proces maakt gebruik van micromallen, meestal gemaakt van aluminium, wat de verwerking sneller en goedkoper maakt. Compacte vaten, minder vormholten8

en kleinere stromingskanalen helpen ook om kosten te besparen. Al deze dingen samen maken micromolding kosteneffectief. Het kleine formaat van microonderdelen betekent ook dat je materialen efficiënt gebruikt, zodat je niet veel verspilt.

Het maakt ook de integratie van meerdere stappen mogelijk, zoals assemblage of overspuiten, in één enkele productiecyclus. Deze procesconsolidatie verbetert de efficiëntie en verkort de totale productietijd. Met geoptimaliseerde micromouldmallen en automatiseringsmogelijkheden kan de technologie snellere cyclustijden, een hogere productiviteit en kosteneffectiviteit bereiken.

Wat zijn de toepassingen van microspuitgieten?

Microspuitgieten wordt gebruikt om uiterst kleine, complexe onderdelen met hoge precisie te maken. Veel voorkomende toepassingen zijn medische apparatuur, elektronica, auto's en consumentengoederen. De belangrijkste voordelen zijn minder materiaalverspilling, snellere cyclustijden en de mogelijkheid om ingewikkelde ontwerpen te maken die met traditionele spuitgiettechnieken niet mogelijk zijn.

Dit proces is nuttig in veel toepassingen, vooral wanneer grootte en precisie belangrijk zijn. Het vermogen om kleine, complexe kunststof onderdelen met de hoogste precisie te produceren, heeft de weg vrijgemaakt voor innovatieve ontwikkelingen in de volgende industrieën:

Gezondheidszorg

De gezondheidszorg moet supernauwkeurig zijn in wat ze doet en moet vaak heel ingewikkelde machines gebruiken. Dit is waar het bij de productie van medische apparatuur allemaal om draait. Het gaat om het maken van apparaten voor het toedienen van medicijnen, diagnosesystemen, katheters, optische en gehoorapparaten, enzovoort.

Deze technologie is vooral goed voor het maken van instrumenten die gebruikt worden bij operaties waarbij je niet veel opengesneden hoeft te worden, zoals neurochirurgie en aortabehandelingen. De technologie wordt ook steeds meer gebruikt voor het maken van microfluïdische systemen voor medische toepassingen. Daarom maakt de medische industrie steeds meer gebruik van deze technologie.

Elektronische en elektrische industrie

Naarmate elektronische apparaten kleiner worden, moet de elektronica-industrie nauwkeuriger worden. Microspuitgieten is ideaal voor het maken van veel verschillende elektronische onderdelen. Een voorbeeld is micro-optica. Hiermee worden dingen gemaakt zoals lasers, smartphones, lenzen, prisma's en nog veel meer.

Het bedrijf maakt ook micro-elektronische onderdelen zoals connectoren, stekkers, schakelaars, computerchips en meer. Deze onderdelen kunnen worden gebruikt in computers, telefoons, muziekspelers en andere kleine elektronica.

MEMS zijn ook afhankelijk van micromoldingtechnologie. Er is een toenemende vraag naar geavanceerde spuitgiettechnologie in het productieproces. Onderzoek naar biomedische MEMS en de toepassing van next-gen sequencing hebben de vraag naar MEMS bijvoorbeeld aanzienlijk vergroot.

Auto- en ruimtevaartindustrie

Het belang van deze spuitgiettechnologie is duidelijk bij de productie van auto-onderdelen, die vaak lichte en compacte ontwerpen vereisen. Het kan worden gebruikt om een verscheidenheid aan auto-onderdelen te produceren. Deze omvatten motoronderdelen, remmen en andere gerelateerde onderdelen zoals pakkingen, clips, deurslotmechanismen, schakelaars, knoppen en microkunststof tandwielen.

Wat zijn de uitdagingen van microspuitgieten?

Microspuitgieten omvat het maken van kleine, zeer nauwkeurige onderdelen die gebruikt worden in industrieën zoals medische apparatuur, elektronica en de auto-industrie. De belangrijkste uitdagingen zijn het behouden van een gelijkmatige materiaalstroom, het controleren van de productkrimp en het minimaliseren van defecten zoals kromtrekken en korte shots. Vooruitgang in apparatuur en materiaalwetenschap pakt deze problemen aan om de consistentie en efficiëntie te verbeteren.

Microgieten is een echte uitdaging. Je moet de matrijs en de materiaalstroom controleren. Je moet de kwaliteit controleren. Je moet het kunnen schalen. Laten we het eens hebben over enkele van de uitdagingen.

Complexiteit gereedschap- en matrijsontwerp

Het is van cruciaal belang om het goed te doen bij het maken van matrijzen en microvormen. Zelfs een kleine fout in het ontwerp van de spuitgietmatrijs kan een grote invloed hebben op de kwaliteit van kleine kunststof onderdelen. Als je vloeibaar siliconenrubber gaat microvormen, heb je nog meer precisie nodig als je materialen mengt, kleuren toevoegt en nauwkeurig doseert om ervoor te zorgen dat het proces stabiel en herhaalbaar is.

De matrijs bouwen is een grote technische uitdaging, vooral vanwege het ontwerp van de matrijs. Het matrijsontwerp moet bepaalde dingen bevatten om ervoor te zorgen dat de matrijshelften goed op elkaar aansluiten en het onderdeel er goed uitkomt. Het matrijsontwerp moet er ook voor zorgen dat de onderdelen goed zijn en dat de matrijs lang meegaat, zodat je veel onderdelen kunt maken. Dat komt omdat een normale microspuitgietmatrijs miljoenen onderdelen moet maken voordat hij klaar is.

Materiaalstroom en spuitgietparameters

Het materiaal moet goed vloeien. De kleine afmetingen van de matrijsholte en de dunne wanden van micro-onderdelen kunnen het moeilijk maken om de matrijs goed te vullen. Je moet nadenken over injectiesnelheid, druk, temperatuur en poortontwerp om ervoor te zorgen dat het materiaal elke keer op dezelfde manier vloeit.

Een uitgebalanceerde holtedruk in microspuitgietmatrijzen zorgt ervoor dat de vulling elke keer hetzelfde is. Goede klepdeurtechnologie en een goed gebalanceerde koude plaat voorkomen korte shots of niet volledig vullen. De holtetemperatuur beïnvloedt hoe het materiaal stolt en hoe het onderdeel wordt gevormd. De juiste koeling van de spuitmond helpt u om van koelen tijdens het vullen over te gaan op verwarmen tijdens het uitharden.

Als je de ruimte hebt, is direct hekwerk het beste. Als je de ruimte niet hebt, kun je andere soorten hekken gebruiken, zoals foliehekken, randhekken of tunnelhekken. Overloop helpt om ervoor te zorgen dat het onderdeel volledig gevuld is en helpt om ingesloten lucht te verwijderen. Met runners kun je dingen doen zoals snijden, markeren, afdrukken, verpakken en assembleren, wat je workflow verbetert.

Kwaliteitscontrole en inspectie van micro-onderdelen

Microcomponenten zijn zo klein dat het moeilijk is om te zien of ze niet goed zitten of de juiste maat hebben. Je hebt misschien speciale machines nodig om er foto's van te maken of ze te meten om te zien of ze niet goed zitten.

Je hebt ook een heel goede kwaliteitscontrole nodig. Dat betekent dat je het proces in de gaten moet houden en wiskunde moet gebruiken om ervoor te zorgen dat je altijd goede onderdelen maakt.

Overwegingen met betrekking tot schaalbaarheid en uitvoer

Hoewel de technologie zeer geschikt is voor kleinschalige productie van micro-onderdelen, kan het opschalen van de productie een uitdaging zijn. Daarnaast hebben de selectie van geschikte materialen en de beschikbaarheid van voldoende hoeveelheden grondstoffen ook invloed op de schaalbaarheid van het proces.

Daarom moeten ontwerpers en technici de cyclustijd, duurzaamheid van matrijzen en machinecapaciteit zorgvuldig evalueren. Dit zorgt voor een efficiënte en kosteneffectieve productie van grote volumes.

Conclusie

Dus, als conclusie, terwijl traditionele spuitgieten heeft zo zijn voordelen, maar voor bepaalde toepassingen is het niet altijd geschikt. Dit heeft geleid tot de opkomst van een preciezere en compactere oplossing: microspuitgieten. Door de vele voordelen en veelzijdige toepassingen is microspuitgieten een belangrijk onderdeel van veel industrieën om effectief nieuwe marktuitdagingen aan te gaan.

Als je het wilt maken in de wereld van microvormen, heb je precisietooling, geavanceerde technologie en geoptimaliseerde productieprocessen nodig. Dat is waar Zetar Mold om de hoek komt kijken. Wij bieden uitgebreide spuitgietdiensten die gebruikmaken van de nieuwste technologie om uw ideeën werkelijkheid te laten worden. Ons ervaren engineeringteam geeft u het vertrouwen dat u nodig hebt om te weten dat u de beste productieoplossing voor uw project krijgt.

Neem vandaag nog contact met ons op om je gietreis met Zetar Mold te beginnen. Laten we samenwerken om uw visie werkelijkheid te laten worden!

-

Leer meer over de rol van de matrijstemperatuur bij spuitgieten: De matrijstemperatuur verwijst naar de oppervlaktetemperatuur van de matrijsholte en de kern. ↩

-

Meer informatie over de soorten poorten voor spuitgieten: De spuitgietpoort is het ingangspunt voor het gesmolten plastic in de vormholte. ↩

-

Leer meer over vervormingsanalyse en oplossingen | spuitgietdefecten: Van vervorming bij spuitgieten is sprake als de vorm van het spuitgegoten product afwijkt van de vorm van de matrijsholte. ↩

-

Leer meer over het begrijpen van injectiesnelheid en injectiedruk: bij dezelfde injectiesnelheid verbetert een hogere injectiedruk de stroomcapaciteit van de kunststof ...... ↩

-

Leer meer over Acryl Spuitgieten: Acryl is een helder en veelgebruikt spuitgietplastic. ↩

-

Meer informatie over Wat is kern en holte bij spuitgieten : De kern en holte zijn de twee helften van de matrijs. ↩

-

Leer meer over hoogwaardige kunststoffen: hoogwaardige kunststoffen hebben ideale mechanische eigenschappen en een hoge chemische stabiliteit. ↩

-

Leer meer over Mold Cavity: Soorten, verschillen, voordelen : De matrijsholte is een cruciaal onderdeel bij de productie van metalen onderdelen. ↩