El diseño de un molde de inyección implica pasos clave como la selección del material y consideraciones sobre la geometría de la pieza.

Para diseñar un molde de inyección, primero hay que definir la forma y el material del producto. A continuación, hay que tener en cuenta factores como los ángulos de tiro, la ventilación y los sistemas de refrigeración. Un diseño de molde adecuado reduce los defectos, mejora la calidad de las piezas y garantiza la rentabilidad.

Comprender los principios del diseño de moldes es esencial para una producción eficaz. Siga leyendo para saber cómo influyen estos factores en el rendimiento del molde y en el ahorro de costes.

Un diseño adecuado del molde reduce los defectos.Verdadero

Un molde bien diseñado garantiza la correcta formación de la pieza, minimizando los defectos y reduciendo la necesidad de reprocesado.

El diseño de moldes de inyección sólo tiene que ver con la forma del producto.Falso

En el diseño del molde también intervienen factores como el flujo de material, la refrigeración y la expulsión de piezas, que afectan a la eficacia y la calidad de las piezas.

¿Cuáles son los principios básicos de los moldes de inyección?

Los moldes de inyección son esenciales para producir piezas de alta precisión, mediante un proceso en el que se inyecta material fundido en una cavidad del molde. Esta tecnología es la base de muchas industrias, ya que garantiza una producción rápida y uniforme.

Los moldes de inyección funcionan inyectando material fundido en una cavidad del molde a alta presión. El material se enfría y solidifica, dando la forma deseada. Este proceso se utiliza para fabricar una gran variedad de productos, desde piezas de automóvil hasta dispositivos médicos. Sus principales ventajas son la alta precisión, velocidad y repetibilidad en la producción en serie.

El moldeo por inyección es un proceso mediante el cual se inyecta material fundido a alta presión en un molde donde se solidifica para formar el producto deseado. Por eso los moldes de inyección son indispensables para realizar este proceso, los moldes de inyección crean la forma de los productos de plástico y garantizan la precisión dimensional necesaria. El funcionamiento fundamental del diseño de moldes es asegurarse de que el producto pueda desmoldearse fácilmente y se parezca mucho al tamaño y la forma que se espera de él.

Los materiales, la estructura y la disposición de los moldes de inyección guardan una estrecha relación con la calidad de los productos y la velocidad de fabricación. A la hora de diseñar el molde, son importantes los aspectos relacionados con el flujo de material, la velocidad de enfriamiento y el desmoldeo. Por lo tanto, es muy importante aplicar no sólo los conocimientos teóricos, sino también una cierta cantidad de experiencia en el diseño de los moldes de inyección.

Los principios básicos del diseño de moldes de inyección incluyen varias etapas clave

-

Preparación del plástico fundido: La materia prima plástica se funde por la acción de cizallamiento del tornillo y el calentador.

-

Inyección: El plástico fundido se introduce en la cavidad del molde a través de la boquilla con ayuda de la presión ejercida por el tornillo.

-

Presión de mantenimiento y refrigeración: La máquina de moldeo por inyección mantiene esta presión durante algún tiempo para asegurarse de que la cavidad está llena y, a continuación, inicia el proceso de enfriamiento a medida que el plástico empieza a fraguar.

-

Apertura y expulsión de moldes: El molde se abre y el mecanismo de expulsión fuerza la salida del producto final del molde una vez solidificado.

Los moldes de inyección pueden producir piezas de alta precisión a bajo coste.Verdadero

El moldeo por inyección es una forma rentable de fabricar piezas con gran precisión dimensional, especialmente para grandes volúmenes de producción.

Los moldes de inyección sólo son adecuados para piezas de plástico.Falso

Los moldes de inyección pueden utilizarse para una gran variedad de materiales, incluidos metales y caucho, en función del proceso de moldeo y los requisitos del material.

¿Cuáles son los materiales del molde?

Los materiales para moldes son esenciales en procesos de fabricación como moldeo por inyección1La elección del material influye en la eficacia de la producción y en las características del producto final. La elección del material afecta a la eficiencia de la producción y a las características del producto final.

Los materiales de los moldes son acero, aluminio y cobre berilio, y se eligen en función de factores como la durabilidad, la resistencia al calor y el coste. El acero es habitual en la producción de grandes volúmenes, mientras que el aluminio se prefiere para series rápidas por su menor coste.

La elección del material del molde tiene un gran impacto en la vida útil del molde y en la calidad del producto acabado. Los materiales más comunes son el acero y el aluminio.

Acero

-

Ventajas: Tienen mayor dureza, mejor resistencia al desgaste, buenas propiedades de tratamiento térmico y larga vida útil.

-

Desventajas: Complejo de metabolizar, aunque más barato que el WMP, mucho más denso en masa.

Aceros comunes:

-

Acero P20: Comúnmente utilizado para fabricar bases de moldes y moldes de gran tamaño, con buenas propiedades mecánicas y características de fácil mecanizado.

-

Acero H13: El acero H13 se utiliza para moldes que funcionan a altas temperaturas, tiene una gran estabilidad a altas temperaturas y dureza.

-

Acero S136: Muy inerte químicamente y bastante utilizado en la fabricación de moldes de productos transparentes.

Aluminio

-

Ventajas: Son ligeros, poseen una buena conductividad térmica, son fáciles de procesar y bastante baratos.

-

Desventajas: Menor dureza, nula resistencia al desgaste y resulta muy sensible a la deformación.

Aluminio común:

- Aleación de aluminio 7075: Resistencia moderada y dureza baja, adecuada para fabricar moldes pequeños y moldes prototipo.

Los moldes de acero son mejores para la producción de grandes volúmenes.Verdadero

Los moldes de acero son más duraderos y pueden soportar la presión de las tiradas de gran volumen, por lo que ofrecen una vida útil más larga y un mejor rendimiento en la producción en serie.

Los moldes de aluminio son más baratos que los de acero para todas las aplicaciones.Falso

Aunque los moldes de aluminio son menos caros inicialmente, pueden desgastarse más rápido que los de acero, por lo que son más adecuados para series de menor volumen o prototipos.

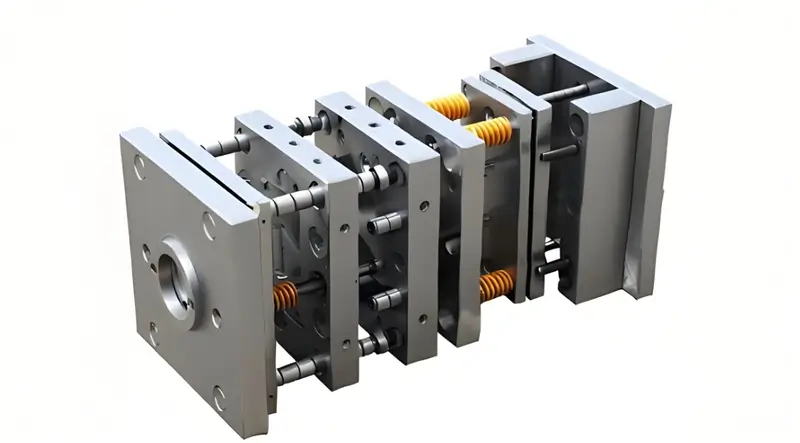

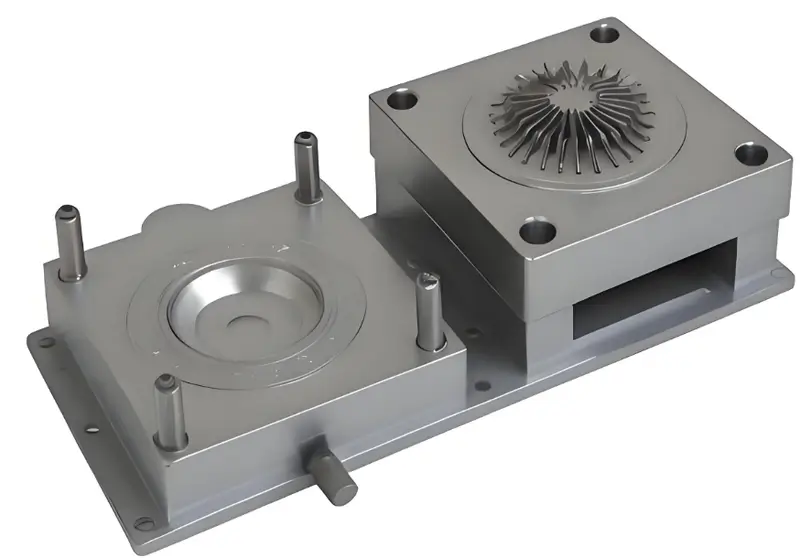

¿Qué incluye principalmente el diseño de la estructura del molde?

El diseño de la estructura del molde es clave para crear moldes de inyección de alta calidad, garantizando la eficacia y la consistencia durante el proceso de moldeo. Implica aspectos críticos como el flujo del molde, la refrigeración y la compatibilidad de materiales.

El diseño de la estructura del molde se centra en optimizar la disposición de las cavidades, los sistemas de refrigeración y el flujo de material para mejorar la eficacia del moldeo. Entre las características esenciales se incluyen la colocación de las compuertas, las líneas de separación y los mecanismos de expulsión. Un molde bien diseñado reduce los costes de producción y los tiempos de ciclo.

La estructura del diseño de moldes de inyección se refiere principalmente a la cavidad y el núcleo2el marco, la puerta3la guía y el sistema de retirada. Todos ellos deben estar bien pensados para lograr una eficiencia adecuada, robustez y fácil mantenimiento del molde.

Cavidad y núcleo

La cavidad crea las dimensiones exteriores del producto, mientras que el núcleo da las dimensiones interiores unidas para proporcionar la forma y el tamaño finales y deseados del producto.

-

Selección de materiales: Suelen emplear aceros de gran dureza y resistentes al desgaste, como P20 o Acero H134.

-

Puntos de diseño: Las superficies acabadas de la cavidad y el núcleo deben ser lisas para mantener una alta precisión dimensional en el acabado superficial del producto.

Base del molde

La base del molde es también el esqueleto de la herramienta y tiene la función de fijar y unir todos los componentes. Suele tener una forma estándar para permitir el montaje de los moldes y su sustitución cuando sea necesario.

-

Selección de materiales: Normalmente, se adopta acero 45 o acero Q235 para la base del molde para garantizar la estabilidad de la base del molde.

-

Puntos de diseño: La base del molde debe poseer suficiente robustez y solidez para poder soportar la presión de inyección, la temperatura de inyección y la presión general de vaivén durante la inyección.

Sistema de compuertas

El sistema de inyección comprende el canal primario, los subcanales y las compuertas por las que el plástico fundido se introduce en la cavidad. Un sistema de compuertas eficaz es útil para aumentar la calidad del moldeo y reducir la cantidad de material utilizado.

-

Puntos de diseño:El canal principal debe ser lo más corto y recto posible para minimizar la pérdida de presión y los cortes.

-

Puntos de diseño:Los subcanales deben disponerse adecuadamente para que apliquen la misma masa a la cavidad.

-

Puntos de diseño: La naturaleza de la cancela no debe influir en modo alguno en el aspecto del producto ni comprometer su resistencia El tamaño de la cancela utilizada debe ser bueno.

Mecanismo de orientación

El mecanismo de guiado incluye pasadores guía y casquillos, que ayudan en la alineación entre los moldes móviles y los fijos.

-

Selección de materiales: Normalmente utiliza acero de gran dureza, como el GCr15.

-

Puntos de diseño: El mecanismo de guiado debe ser muy preciso en cuanto a la alineación para evitar desajustes durante un largo periodo de tiempo, además de ser muy resistente al desgaste.

Mecanismo de expulsión

La pieza de expulsión se aplica para sacar el producto moldeado del molde y normalmente se utilizan pasadores, placas y manguitos de expulsión.

- Puntos de diseño: Otro requisito de esta fuerza es que sea constante o suave, ya que una fuerza repentina puede afectar negativamente al producto. El movimiento del mecanismo de expulsión también debe ser suave para evitar que se pegue.

El diseño de la estructura del molde garantiza la calidad de las piezas y la eficacia de la producción.Verdadero

Una estructura de molde bien diseñada permite un flujo suave del plástico, una formación uniforme de las piezas y ciclos de producción más rápidos.

Todas las estructuras de moldes son iguales para las distintas industrias.Falso

El diseño de la estructura de los moldes varía en función del sector, y cada uno de ellos requiere características especializadas para un rendimiento óptimo, como mecanismos específicos de refrigeración o expulsión.

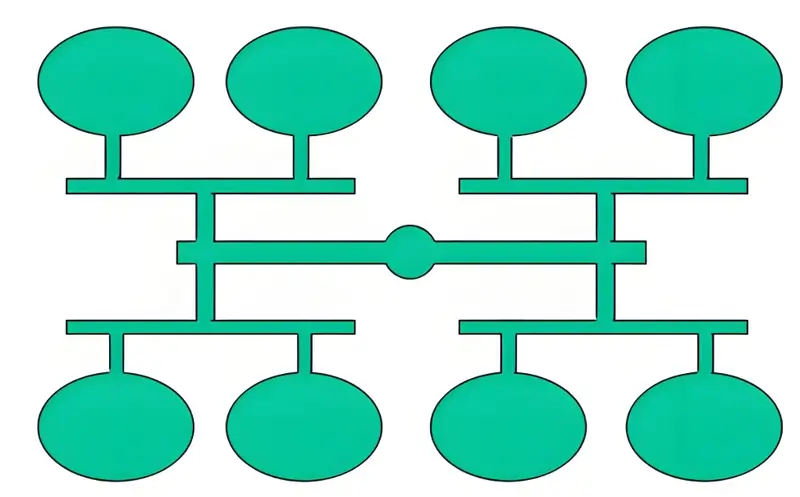

¿Qué es el diseño de canales de flujo?

El diseño del canal de flujo es crucial en el moldeo por inyección, ya que garantiza un flujo eficaz del plástico y una calidad óptima de la pieza mediante el control de la trayectoria del material y la temperatura.

El diseño del canal de flujo optimiza el flujo de plástico durante el moldeo por inyección, mejorando la consistencia de la pieza y minimizando los defectos. Implica controlar la trayectoria del material, la temperatura y la presión para garantizar un llenado uniforme y reducir los tiempos de ciclo.

El diseño del canal influye mucho en la calidad del producto y en la eficacia de su proceso de producción. Se compone del canal principal, los subcanales y la compuerta, todos los cuales requieren una especificación cuidadosa con el fin de conseguir que la masa fundida de plástico llene la cavidad por igual y sin obstáculos.

Corredor principal

El canal principal conecta la boquilla de la máquina de inyección con los subcanales y debe ser lo más corto y recto posible para reducir la pérdida de presión y el desperdicio de material.

- Puntos de diseño: El diámetro del canal principal debe ser el adecuado para promover un flujo adecuado y, al mismo tiempo, reducir el desperdicio de materiales.

Sub-Runners

Los subcanales distribuyen la masa fundida de plástico a cada cavidad del molde y el equilibrio debe ser una consideración importante aquí.

- Puntos de diseño: Las formas de la sección transversal de los subcanales deben ser, en el mejor de los casos, circulares o semicirculares para reducir la resistencia que ofrecen los flujos. Lo ideal es que la longitud sea lo más igual posible, para que el tiempo de llenado de la cavidad sea casi igual para todas las longitudes.

Puertas

Las compuertas son el medio por el que el plástico fundido introducido en la cavidad repercute en la calidad del producto.

- Puntos de diseño: Las compuertas deben colocarse en zonas que no alteren el aspecto y la resistencia del producto, y sus dimensiones deben prever adecuadamente los ritmos de llenado y, al mismo tiempo, ser fáciles de retirar y terminar. Dependiendo del tipo de producto que se esté creando, se pueden utilizar distintas compuertas, como compuertas de punta, compuertas de borde, compuertas de punta caliente y compuertas de anillo.

Además, el diseño del corredor debe tener en cuenta:

-

Equilibrio del corredor: Para cavidades múltiples, asegúrese de que las longitudes de los canales y su área de sección transversal, ya que son el principal determinante del tiempo necesario para llenar los moldes.

-

Runner Cooling: Suficiente również être de canales de refrigeración para la sección de rodadura para que la alta temperatura no influye en el flujo de masa fundida.

-

Precisión de corredor: La precisión del mecanizado es alta y la superficie lisa para reducir la restricción al flujo de fusión y la caída de presión.

El diseño del canal de flujo mejora la eficacia del moldeo.Verdadero

Los canales de flujo bien diseñados garantizan una distribución uniforme del plástico fundido, lo que mejora el tiempo de ciclo y la consistencia de las piezas.

El diseño del canal de flujo es el mismo para todos los tipos de moldes.Falso

Los distintos moldes requieren diseños de canal de flujo personalizados en función de la geometría, el tamaño y el tipo de material para optimizar el rendimiento.

¿Qué es el diseño de sistemas de refrigeración?

El diseño del sistema de refrigeración es crucial para optimizar los procesos de fabricación, garantizar la calidad constante del producto y la eficacia de los ciclos de producción.

El diseño de sistemas de refrigeración implica la colocación estratégica de canales de refrigeración para regular la temperatura, reducir el tiempo de ciclo y mejorar la calidad del producto. Es vital para el moldeo por inyección, la fundición a presión y otros procesos industriales. Un diseño eficaz minimiza el consumo de energía y maximiza el rendimiento.

El sistema de refrigeración desempeña un papel muy importante en el diseño del molde de inyección, ya que reduce el tiempo del ciclo de moldeo por inyección y la calidad del molde. El sistema de refrigeración incluye principalmente los canales de refrigeración y las etapas del tiempo de refrigeración.

Canales de refrigeración

Los canales de refrigeración guían el agua de refrigeración a través de varias piezas del molde para eliminar el exceso de calor.

-

Puntos de diseño:Dado que el objetivo de los canales es eliminar el calor, deben estar lo más cerca posible de la superficie de la cavidad para mejorar la disipación del calor.

-

Puntos de diseño: La promoción debe repartirse equitativamente para evitar tendencias locales de calentamiento.

-

Puntos de diseño: El diámetro debe garantizar una buena circulación del refrigerante sin bloquearse.

Tiempo de enfriamiento

El tiempo de enfriamiento también depende del espesores de pared5 del producto, el tipo de material utilizado y las temperaturas del molde.

- Puntos de diseño: Un tiempo de enfriamiento suficiente es necesario para evitar el alabeo y la contracción de los productos de plástico, además de contribuir a la estabilidad dimensional de las piezas de plástico. Los tiempos de enfriamiento excesivamente largos reducen la eficacia, mientras que los demasiado cortos pueden provocar problemas de calidad.

Otras consideraciones para los sistemas de refrigeración son:

-

Velocidad de flujo del refrigerante: Control erróneo de la velocidad de flujo, ya que una velocidad baja puede dañar la refrigeración y una velocidad alta podría provocar el bloqueo y el desgaste del molde.

-

Temperatura del refrigerante: Temperatura óptima, ya que una temperatura alta disminuye la velocidad de enfriamiento, mientras que una temperatura baja provocará condensación en la superficie del molde y puede afectar a la calidad del producto.

-

Calidad del refrigerante: Mantenga limpio el refrigerante para evitar obstrucciones y daños por moho.

El diseño del sistema de refrigeración reduce los defectos en el moldeo por inyección.Verdadero

Los sistemas de refrigeración eficaces evitan el sobrecalentamiento y el subenfriamiento, garantizando que las piezas se solidifiquen correctamente, lo que reduce los defectos.

El diseño del sistema de refrigeración es el mismo para todos los procesos de fabricación.Falso

Los diseños de los sistemas de refrigeración varían en función del material específico, el tipo de máquina y el producto fabricado, y cada uno de ellos requiere soluciones de refrigeración a medida.

¿Qué es el diseño de sistemas de escape?

El diseño del sistema de escape es crucial para las aplicaciones industriales y de automoción, ya que se centra en dirigir y gestionar eficazmente los gases de escape minimizando las emisiones y el ruido.

El diseño del sistema de escape garantiza un flujo de gases adecuado, la reducción del ruido y el cumplimiento de las normas medioambientales. Los componentes clave son el colector de escape, el catalizador y el silenciador, que contribuyen al rendimiento y al control de las emisiones.

El sistema de ventilación expulsa el gas de la cavidad del molde para evitar defectos como burbujas y quemaduras, que afectan directamente a la calidad del producto y a la longevidad del molde.

Ranuras de ventilación

La ranura de alivio es un canal para el escape de gas y se encuentra principalmente en la línea de separación.

-

Puntos de diseño: Ponga ranuras de ubicación donde / cuando el gas puede acumularse libremente.

-

Puntos de diseño: La anchura y la profundidad deben optimizar el área de la sección transversal para la ventilación requerida, de modo que no haya problemas por el lado de la expulsión del plástico.

-

Puntos de diseño: Distribución uniforme para evitar problemas de ventilación localizada.

Orificios de ventilación

Los orificios de ventilación son unos de los componentes del sistema de ventilación que normalmente se encuentran en las regiones delgadas de un producto.

-

Puntos de diseño: Diámetro adecuado para no obstaculizar la salida de los gases acumulados y, al mismo tiempo, garantizar un escape correcto.

-

Puntos de diseño: El posicionamiento no debe influir en modo alguno en el aspecto del producto ni en su resistencia.

-

Puntos de diseño: La cantidad y la ubicación deben ser razonables con la estructura del molde y la forma del producto.

El diseño del sistema de ventilación también debe tener en cuenta:

-

Mantenimiento del sistema: Deben limpiarse de vez en cuando para garantizar un flujo sin restricciones ni obstáculos, pero deben revisarse de vez en cuando para evitar que las herramientas provoquen atascos que puedan causar problemas de calidad.

-

Sistema de refrigeración: En el caso de utilizar moldes de alta temperatura, hacer uso de medios de refrigeración para evitar la condensación de los gases durante el tiempo de venteo.

-

Precisión de procesamiento: Alta precisión con superficies lisas para reducir la resistencia al flujo de gas y la pérdida de presión.

Los sistemas de escape reducen las emisiones nocivas de los vehículos.Verdadero

Los sistemas de escape filtran los gases nocivos, reduciendo contaminantes como el monóxido de carbono, los óxidos de nitrógeno y los hidrocarburos antes de que se liberen a la atmósfera.

Todos los sistemas de escape son idénticos en los distintos tipos de vehículos.Falso

Los sistemas de escape se adaptan a tipos de vehículos y tamaños de motor específicos, con variaciones de diseño para optimizar el rendimiento, la reducción del ruido y el control de las emisiones.

¿Qué es el procesamiento del moho?

El procesado de moldes se refiere a los pasos que intervienen en la creación de productos utilizando moldes, desde la selección del material hasta el moldeado final y el enfriamiento, optimizando la eficacia y la precisión en la fabricación.

El procesamiento de moldes es el procedimiento de dar forma a un material, a menudo plástico, en diseños específicos utilizando moldes. Esto incluye el moldeo por inyección, el moldeo por compresión y el moldeo por soplado, que se utilizan ampliamente en sectores como la automoción, la electrónica y los productos de consumo.

El procesamiento de moldes es el proceso de convertir el dibujo de diseño en el molde real mediante el procesamiento en bruto, el procesamiento fino, el tratamiento de superficies, etc. A través del análisis, se puede ver que la precisión y la calidad del procesamiento afectan directamente a la función y la durabilidad del molde.

Mecanizado en bruto

El mecanizado en bruto se realiza en el molde a partir de la materia prima y el equipo común utilizado es el fresado CNC y el torno.

-

Puntos clave: Deje un margen suficiente para el acabado.

-

Puntos clave: La velocidad y los avances óptimos que ayudan a evitar la deformación del material y el desgaste gradual de las herramientas y la maquinaria.

-

Puntos clave: Mecanizado en bruto para reducir las rebabas y obtener una superficie más lisa.

Acabado

Acabado logra el molde\ 's se hacen para alcanzar el tamaño y las especificaciones del molde y utiliza el proceso de molienda, EDM, y pulido.

-

Puntos clave: La precisión garantiza que la forma y el tamaño sean correctos para el molde.

-

Puntos clave: Evitar el pulido excesivo para evitar desviaciones dimensionales.

-

Puntos clave:Acabado de la superficie con el equipo mejor y más adecuado para obtener un acabado liso y adecuado.

Tratamiento de superficies

El tratamiento de la superficie del molde mejora la dureza y la resistencia al desgaste del molde en el que se emplean los procesos de temple, nitruración y el uso de un revestimiento superficial.

-

Puntos clave: Seleccionar los métodos de tratamiento adecuados en función del material del molde y de la aplicación.

-

Puntos clave: Para reducir la deformación del molde y las grietas, debe controlarse el tiempo de tratamiento y la temperatura.

-

Puntos clave: Limpiar a fondo antes del tratamiento para mejorar la adherencia y el rendimiento.

El procesamiento de moldes mejora la eficacia de la fabricación.Verdadero

Mediante la utilización de técnicas de moldeo optimizadas, se acortan los tiempos de producción y se minimiza el uso de materiales, lo que se traduce en un ahorro de costes y un mayor rendimiento.

El procesamiento de moldes sólo es adecuado para la producción en serie.Falso

El procesamiento de moldes puede utilizarse tanto para la producción en serie como para la fabricación de lotes pequeños, en función de las necesidades específicas y del diseño del molde.

¿Cómo mantener el moho?

El mantenimiento adecuado de los moldes es crucial para garantizar una calidad constante y una larga vida útil en el moldeo por inyección. Un cuidado regular puede evitar tiempos de inactividad y costosas reparaciones.

El mantenimiento de los moldes implica limpieza, lubricación e inspecciones oportunas para evitar su desgaste. Las prácticas clave incluyen la limpieza periódica después de cada uso, garantizar una refrigeración adecuada e inspeccionar en busca de daños.

El uso normal y la prolongación de la vida útil del molde requieren trabajos de mantenimiento que incluyen el mantenimiento diario y periódico. Si se realiza un mantenimiento adecuado, el uso del molde puede ser eficiente y, por lo tanto, se reduce el coste de producción.

Mantenimiento rutinario

El mantenimiento rutinario se refiere a la limpieza, lubricación e inspección de los moldes durante el proceso de producción.

-

Puntos clave: Asegúrese de que la superficie del molde esté lo más limpia posible para evitar que las temperaturas y el polvo penetren en el molde.

-

Puntos clave:Lubrique regularmente el montante guía y el casquillo guía para garantizar la flexibilidad del mecanismo de guía.

-

Puntos clave:Puede ser necesario inspeccionar a menudo los demás componentes del molde, y repararlos o sustituirlos a tiempo.

-

Puntos clave:Es necesario confirmar si el canal de refrigeración y el sistema de escape están normalmente abiertos y si están bloqueados, si están bloqueados, deben ser despejados a tiempo.

Mantenimiento periódico

El mantenimiento implica la revisión general y la reparación del molde después de que se haya utilizado durante algún tiempo.

-

Puntos clave: Inspeccione la cavidad del molde y el núcleo y busque la parte de la cavidad que se haya desgastado gravemente y repárelas o sustitúyalas.

-

Puntos clave: Compruebe si el mecanismo de guiado, el mecanismo de desmoldeo y otras piezas del molde son normales, y realice los ajustes o sustituciones necesarios.

-

Puntos clave: Comprobar si el sistema de refrigeración del molde y el sistema de escape del molde son normales y realizar la necesidad de limpieza y limpieza.

-

Puntos clave: Limpie y lubrique a fondo el molde para asegurarse de que está en buenas condiciones de funcionamiento.

La limpieza regular prolonga la vida útil del moho.Verdadero

La limpieza periódica elimina los residuos y evita la contaminación, lo que puede reducir el desgaste del molde y prolongar su vida útil.

El mantenimiento del moho es el mismo para todos los tipos de moho.Falso

Los distintos tipos de moldes, como los sistemas de canal caliente y frío, requieren prácticas de mantenimiento específicas adaptadas a su diseño y aplicación.

¿Cuáles son los problemas habituales en el diseño de moldes y sus soluciones?

Los problemas de diseño del molde, como una refrigeración deficiente, un flujo de material desigual y una colocación inadecuada de las compuertas, pueden afectar a la calidad y la eficacia de los procesos de moldeo por inyección.

Entre los problemas más comunes de diseño de moldes se incluyen la refrigeración inconsistente, la colocación inadecuada de las compuertas y el flujo deficiente del material. Estos problemas pueden provocar defectos como alabeos, disparos cortos y tiempos de ciclo largos. Las soluciones pasan por optimizar los canales de refrigeración, el diseño de las compuertas y la selección de materiales.

Durante el diseño del molde de inyección , hay varios problemas que pueden afectar a la calidad y la tasa de producción del producto final en el caso de que no se aborden bien. A continuación se presentan algunos de los problemas comunes que sus soluciones deben ser encontradas.

Marcas de fregadero

-

Descripción del problema: La superficie del producto está abollada, lo que afecta a su aspecto.

-

Solución: Se aconseja que tanto la posición como el tamaño de la compuerta sean tales que puedan acomodar la masa fundida y rellenar la cavidad uniformemente.

-

Solución: Maximizar el diseño y la disposición del circuito de refrigeración para permitir una distribución equitativa de la refrigeración a los productos.

-

Solución:Ajuste el tiempo de mantenimiento y la presión para reducir la contracción de la masa fundida.

Flash

-

Descripción del problema: Se forma chatarra en la región periférica del producto, lo que le da un aspecto deficiente y puede no tener las dimensiones exactas.

-

Solución: En cuanto al diseño de la superficie de separación del molde, intente que el molde sea lo más cerrado posible.

-

Solución: Mejorar la fuerza de sujeción del molde para evitar que éste se separe durante el proceso de fabricación del molde de inyección.

-

Solución: Para comprobar el molde, primero es necesario comprobar el mecanismo de guiado del molde y el mecanismo de sujeción del molde.

Burbuja

-

Descripción del problema: Hay poros visibles en el cuerpo del producto o en el propio producto en forma de burbujas que influyen en el aspecto y la durabilidad.

-

Solución: Reducir al mínimo el diseño del sistema de escape para permitir que el gas en la cavidad del molde se libere eficazmente.

-

Solución: Ajustar los parámetros utilizados en la inyección como la velocidad de inyección, la fuerza de inyección y la temperatura de los materiales de moldeo por inyección en un intento de minimizar la generación de gases.

-

Solución: Comprobar el secado de las materias primas para asegurarse de que su contenido de humedad es el adecuado.

Deformación y alabeo

-

Descripción del problema: La pieza moldeada por inyección queda parcialmente encogida o deformada tras el enfriamiento y la estabilidad dimensional y el acabado superficial del producto se ven comprometidos.

-

Solución: Mejorar el sistema de refrigeración para dar la misma temperatura a todas las piezas moldeadas por inyección.

-

Solución: Ajuste el tiempo de mantenimiento y presión de mantenimiento6establecido en los parámetros de inyección para reducir la tensión interna.

-

Solución: Reforzar los cambios en el diseño de la estructura del molde, como añadir nervios de refuerzo para que el producto tenga un grosor de pared uniforme y un grosor de pared consistente.

Inestabilidad dimensional

-

Descripción del problema: La geometría está fuera de las medidas y normas requeridas para afectar al montaje y uso del producto.

-

Solución: Examinar la corrección del mecanizado en el molde y la realización del montaje de los productos para verificar si los tamaños del molde se ajustan o no a las especificaciones del diseño de moldeo por inyección.

-

Solución: Los parámetros del proceso, como la presión de inyección, el tiempo de mantenimiento de la presión y el tiempo de enfriamiento, deben controlarse para obtener un tamaño estable del producto.

-

Solución: Confirmar la estabilidad de fabricación de las máquinas de moldeo por inyección para tener capacidad de determinar la variación del moldeo por inyección.

La refrigeración inadecuada es un problema común en el diseño de moldes.Verdadero

Un enfriamiento inadecuado puede provocar alabeos y una contracción desigual. La optimización de los canales de refrigeración garantiza una distribución uniforme de la temperatura por todo el molde.

Todos los problemas de diseño de moldes pueden resolverse ajustando la geometría.Falso

Aunque la optimización de la geometría es importante, otros factores como la ventilación, la refrigeración y la elección de materiales también desempeñan un papel clave en la resolución de problemas de diseño de moldes.

Conclusión

El diseño de moldes de inyección es muy delicado y meticuloso, y exige grandes requisitos a los diseñadores. Los diseñadores necesitan tener una rica experiencia y una sólida base teórica. Una selección razonable de materiales, un diseño estructural fino, un diseño científico de los canales de flujo, un sistema de refrigeración y un sistema de escape perfectos, así como un buen procesamiento y mantenimiento del molde, pueden garantizar la alta calidad y la larga vida útil del molde, mejorando así la eficiencia y la calidad del moldeo por inyección.

Espero que este artículo pueda proporcionar algunas referencias y métodos para los diseñadores de moldes de inyección. Si encuentra algún problema en el diseño de moldes, no dude en ponerse en contacto con nosotros, siempre estamos dispuestos a ayudarle.

-

Conozca el moldeo por inyección: Guía completa: El moldeo por inyección es un proceso de fabricación en el que se inyecta plástico fundido en un molde para crear piezas con gran precisión y repetibilidad. ↩

-

Más información sobre ¿Qué es el núcleo y la cavidad en el moldeo por inyección? La cavidad y el núcleo en una máquina típica de moldeo por inyección de plástico de un molde de inyección son las partes de moldeo del molde . ↩

-

Conozca los tipos de compuertas para moldeo por inyección: Una Guía Completa de Diseño : Una compuerta de moldeo por inyección es una abertura diseñada, generalmente pequeña, que controla el flujo de plásticos fundidos en la cavidad del molde. ↩

-

Más información sobre el acero para herramientas H13 : El H13 es un acero para herramientas de trabajo en caliente que presenta una buena resistencia a la fatiga térmica, la erosión y el desgaste, y se utiliza ampliamente para fabricar moldes y matrices. ↩

-

Aprenda sobre Cuatro Principios Importantes Que Deben Considerarse En El Diseño Del Espesor De La Pared : El espesor de la pared del producto plástico es una característica estructural crítica frecuentemente discutida y considerada en el diseño de estructuras de productos plásticos. ↩

-

Obtenga información sobre cómo determinar la presión y el tiempo de mantenimiento en el moldeo por inyección La presión de inyección incluye tanto la presión como la velocidad . ↩