Дефекты литья под давлением - это распространенные проблемы в производственном процессе, которые влияют на качество продукции и эффективность производства. Понимание причин их возникновения и способов устранения необходимо для улучшения результатов.

К распространенным дефектам литья под давлением относятся коробление, раковины, короткие выстрелы и воздушные ловушки. Решения варьируются от регулировки температуры, давления или материала до оптимизации конструкции пресс-формы и параметров процесса.

Понимание основных причин этих дефектов и применение правильных решений может значительно улучшить ваш производственный процесс. Погрузитесь глубже, чтобы изучить эффективные стратегии предотвращения и устранения дефектов.

Деформация - распространенный дефект литья под давлением.Правда

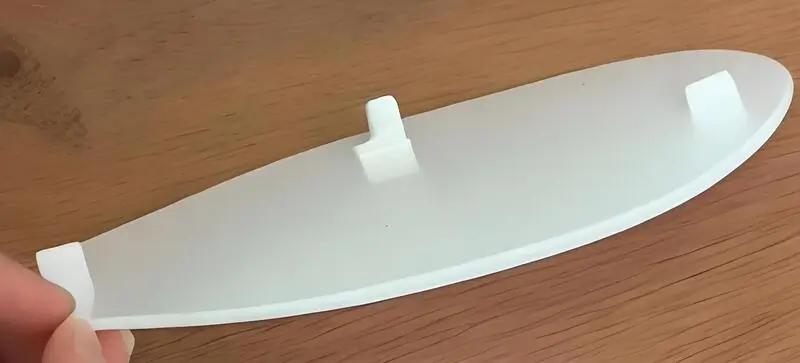

Коробление возникает, когда неравномерное охлаждение приводит к искажению формы детали. Эту проблему можно решить, контролируя температуру пресс-формы и скорость охлаждения.

Дефекты при литье под давлением всегда связаны с плохой конструкцией пресс-формы.Ложь

Хотя конструкция пресс-формы может способствовать появлению дефектов, такие факторы, как выбор материала, температура и давление, также играют значительную роль в образовании дефектов.

Что такое литье пластмасс под давлением?

Литье пластмасс под давлением - это производственный процесс, используемый для изготовления широкого спектра изделий, от повседневных предметов до сложных компонентов. Он обеспечивает скорость, точность и экономическую эффективность.

Литье пластмасс под давлением - это процесс, при котором расплавленный пластик впрыскивается в формы для формирования деталей. Он используется в таких отраслях, как автомобилестроение, электроника и производство потребительских товаров, обеспечивая высокую эффективность, точность и гибкость.

Сайт литьё под давлением1 Под процессом подразумевается процесс получения полуфабрикатов определенной формы из расплавленного сырья с помощью таких операций, как нагнетание, впрыск, охлаждение и разделение.

Литье пластмасс под давлением позволяет производить детали в больших объемах.Правда

Процесс высокоэффективен, что делает его идеальным для крупномасштабного производства с неизменным качеством.

Литье пластмасс под давлением подходит только для простых изделий.Ложь

Литье под давлением позволяет изготавливать как простые, так и сложные детали, включая замысловатые конструкции, что делает его универсальным для различных отраслей промышленности.

Каковы причины коротких отрезков изделий литья под давлением и их решения?

Короткие выстрелы возникают, когда расплавленный пластик не полностью заполняет форму, что приводит к неполноценным деталям. Выявление причин и их устранение необходимо для обеспечения качества продукции и эффективности производства.

Короткие выстрелы при литье под давлением вызваны такими факторами, как недостаточное давление впрыска, низкая температура пресс-формы или недостаточный поток материала. Решения включают регулировку параметров обработки, улучшение конструкции пресс-формы и обеспечение использования правильного материала.

Определение

Короткий выстрел - это когда полость формы заполняется не до конца.

Причины короткого выстрела

Температура пресс-формы, температура материала или давление и скорость впрыска2 слишком низкие. Пластификация сырья неравномерна, вытяжка плохая, текучесть сырья недостаточная, деталь слишком тонкая или размер затвора слишком мал, а расплав полимера застывает преждевременно из-за неразумного конструктивного решения.

Решения

-

Материал: Выберите материал, который лучше пропускает воздух, например toolox44.

-

Дизайн пресс-формы: Заполняйте толстые стенки перед заполнением тонких, чтобы избежать задержки, увеличьте количество затворов и размер бегунов, уменьшите сопротивление процессу и потоку, а также установите соответствующее положение и размер выпускного отверстия, чтобы избежать плохой вытяжки.

-

Машина для литья под давлением: Проверьте, не сильно ли изношены обратный клапан и внутренняя стенка ствола, а также проверьте, нет ли в отверстии подачи материала или моста.

-

Условия процесса: увеличение давления впрыска и скорости впрыска, усиление теплоты сдвига, увеличение объема впрыска, повышение температуры ствола и температуры пресс-формы.

Увеличение давления впрыска может уменьшить количество коротких выстрелов.Правда

Более высокое давление впрыска обеспечивает полное заполнение формы, что снижает вероятность коротких выстрелов.

Короткие выстрелы вызваны только неисправностями оборудования.Ложь

Хотя неисправности оборудования могут стать причиной коротких выстрелов, другие факторы, такие как конструкция пресс-формы, вязкость материала и параметры обработки, также играют важную роль.

Каковы причины хрупкости изделий, полученных методом литья под давлением, и их устранение?

Хрупкость изделий, полученных литьем под давлением, может быть вызвана различными факторами, такими как неправильный выбор материала, плохие условия обработки или неадекватная конструкция пресс-формы. Выявление этих причин - ключ к предотвращению дефектов.

Хрупкость при литье под давлением часто вызвана низкой температурой обработки, неправильным выбором материала или неправильной скоростью охлаждения. Решения включают регулировку температуры пресс-формы, выбор подходящих материалов и точную настройку скорости впрыска.

Определение

Когда мы говорим о хрупкости пластиковых деталей, мы имеем в виду, насколько легко они трескаются или ломаются в определенных местах.

Причины хрупкости

Условия сушки плохие, используется слишком много переработанного материала, температура впрыска установлена неправильно, система затворов и бегунков настроена неправильно, а прочность метки расплава невысока.

Решения

Скопируйте отредактированный материал: Устанавливайте правильные условия сушки перед тем, как вводить форму, используйте меньше переработанного материала, больше нового и используйте прочный пластик.

-

Дизайн пресс-формы: Сделайте главный канал, ответвления и ворота больше.

-

Машина для литья под давлением: Выберите хороший шнек, чтобы распределение температуры во время пластификации было более равномерным.

-

Условия процесса: Снижение температуры ствола и сопла, уменьшение противодавления, скорости вращения шнека и скорости впрыска, увеличение давления впрыска за счет повышения температуры материала, а также повышение прочности метки расплава.

Неправильная скорость охлаждения приводит к хрупкости при литье под давлением.Правда

Слишком быстрая или слишком медленная скорость охлаждения может привести к возникновению внутренних напряжений, в результате чего формованная деталь станет хрупкой.

Повышение температуры пресс-формы всегда решает проблему хрупкости.Ложь

Хотя повышение температуры пресс-формы может помочь, основная причина хрупкости часто кроется в материале и условиях обработки, которые также должны быть оптимизированы.

Каковы причины горения изделий, полученных методом литья под давлением, и их устранение?

Возгорание при литье под давлением может быть следствием перегрева, неправильного выбора материала или плохих настроек машины. Выявление и устранение этих факторов имеет решающее значение для обеспечения высокого качества продукции и эффективности процессов.

К распространенным причинам горения при литье под давлением относятся высокие температуры, неправильная скорость впрыска и недостаточное охлаждение. Решения включают регулировку параметров машины, использование правильного материала и улучшение конструкции пресс-формы для предотвращения перегрева и дефектов продукции.

Определение

Ожоги возникают, когда газ в полости не может выйти достаточно быстро и сгорает в конце потока.

Причины ожогов

Воздух в полости не может быть своевременно удален. Разрушение материала: слишком высокая температура расплава; слишком высокая скорость шнека; неправильная конструкция системы бегунов.

Решения

-

Дизайн пресс-формы: Добавьте выхлопную систему и увеличьте размер бегущая система3в зонах, где вероятна плохая вытяжка.

-

Условия процесса: уменьшите давление и скорость впрыска, уменьшите температуру ствола, проверьте нагреватель и термопару на предмет их правильного функционирования

Высокие температуры вызывают горение при литье под давлением.Правда

Чрезмерный нагрев может привести к разрушению материала и изменению цвета, что приведет к сгоранию деталей.

Более низкая скорость впрыска может предотвратить горение.Ложь

Хотя более низкие скорости впрыска могут снизить нагрев, они также могут повлиять на качество деталей. Баланс между скоростью и температурой - ключевой момент.

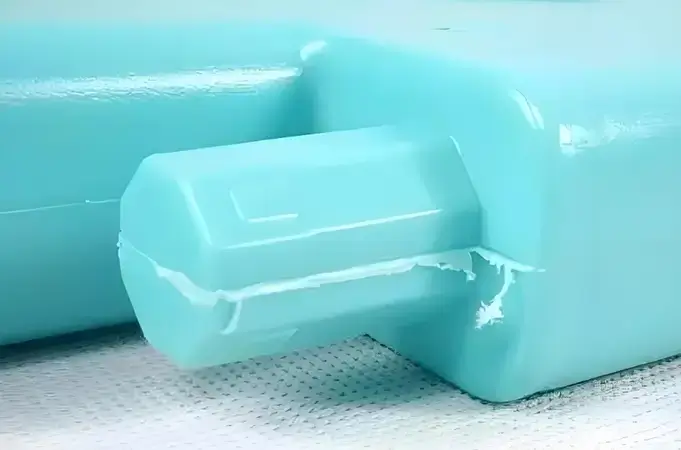

Каковы причины вспышки изделий литья под давлением и их решения?

Вспышка при литье под давлением - это избыток материала, который вытекает из полости формы, образуя нежелательные выступы. Это может повлиять на качество деталей и увеличить затраты.

Вспышки вызываются такими факторами, как высокое давление впрыска, изношенность пресс-форм или неправильная конструкция пресс-формы. Решения включают регулировку давления, оптимизацию охлаждения и обслуживание пресс-форм для обеспечения точности и качества.

Определение

Вспышка - это лишний пластик на поверхности разъема пресс-формы или выталкивающего штифта.

Причины вспышек

Недостаточное усилие смыкания, проблемы с пресс-формой, плохие условия формовки, неправильная конструкция выхлопной системы.

Решения

-

Дизайн пресс-формы: Создайте форму так, чтобы она плотно закрывалась при зажиме. Проверьте размер выпускного отверстия и очистите поверхность формы.

-

Машина для литья под давлением: установить термопластавтомат4 с нужным тоннажем.

-

Процесс формовки: увеличить время впрыска, уменьшить скорость впрыска5, уменьшить температура ствола6и температуру сопла, уменьшите давление впрыска и давление удержания7.

Высокое давление впрыска вызывает вспышку.Правда

Избыточное давление выталкивает расплавленный пластик за пределы полости формы, что приводит к образованию вспышек.

Изношенные формы могут стать причиной вспышки.Правда

Поврежденные или изношенные формы создают зазоры, позволяя материалу выходить наружу, что приводит к образованию вспышек. Регулярное техническое обслуживание - ключ к предотвращению этой проблемы.

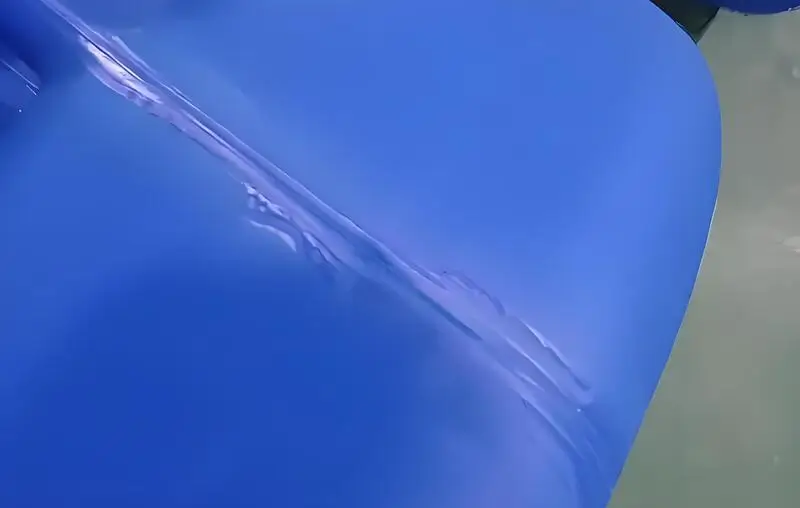

Каковы причины расслоения изделий, полученных методом литья под давлением, и способы их устранения?

Расслаивание при литье под давлением происходит, когда слои материала разделяются, что часто приводит к дефектам продукции. Понимание его причин и решений является ключом к повышению качества продукции.

Расслаивание при литье под давлением может быть вызвано такими факторами, как плохая совместимость материалов, неправильная температура пресс-формы или наличие влаги в материалах. Решения включают в себя оптимизацию условий обработки, обеспечение надлежащего обращения с материалами и улучшение конструкции пресс-формы.

Определение

Расслаивание - это когда поверхность детали отслаивается слой за слоем.

Причины расслоения

Смешивание с другими полимерами, которые плохо смешиваются, слишком много разделительного агента при формовке, смола не имеет одинаковой температуры на протяжении всего процесса, слишком много воды, острые углы в затворах и бегунках.

Решения

-

Содержание: Не смешивайте примеси или грязные переработанные материалы с сырьем.

-

Дизайн пресс-формы: Закруглите все прогоны или ворота с острыми углами.

-

Условия процесса: Увеличьте температуру бочки и формы, высушите материал перед формовкой и не используйте слишком много разделительного агента.

Каковы причины появления пятен от брызг на изделиях литья под давлением и их устранение?

Следы от брызг - распространенный дефект при литье под давлением, вызванный различными факторами, такими как температура пресс-формы, скорость впрыска и качество материала. Устранение этих проблем может значительно повысить качество продукции.

Следы от брызг появляются из-за неправильной температуры пресс-формы, чрезмерной скорости впрыска или некачественного материала. Решения включают оптимизацию условий формования, регулировку скорости и обеспечение однородности материала для достижения лучших результатов.

Определение

Вид струйного пятна, вызванного слишком быстрым течением расплава, обычно в форме змейки.

Причины появления следов от струи

Затвор слишком мал, обращен к поверхности продукта с большой площадью поперечного сечения, а скорость заполнения слишком высока.

Решение

- Дизайн пресс-формы: Сделайте ворота больше, замените боковые ворота на ворота с отворотом и поставьте перед воротами штифт для остановки материала.Условия процесса: Замедлите скорость заполнения сразу после ворот.

Следы от брызг возникают из-за неправильной температуры формы.Правда

Если температура формы слишком высока или низка, это может привести к неравномерному охлаждению пластика, что приведет к появлению следов брызг на поверхности изделия.

Увеличение скорости впрыска всегда устраняет следы от брызг.Ложь

Регулировка скорости впрыска может уменьшить следы от брызг, однако слишком высокая скорость может усугубить дефекты. Для достижения оптимальных результатов необходим сбалансированный подход.

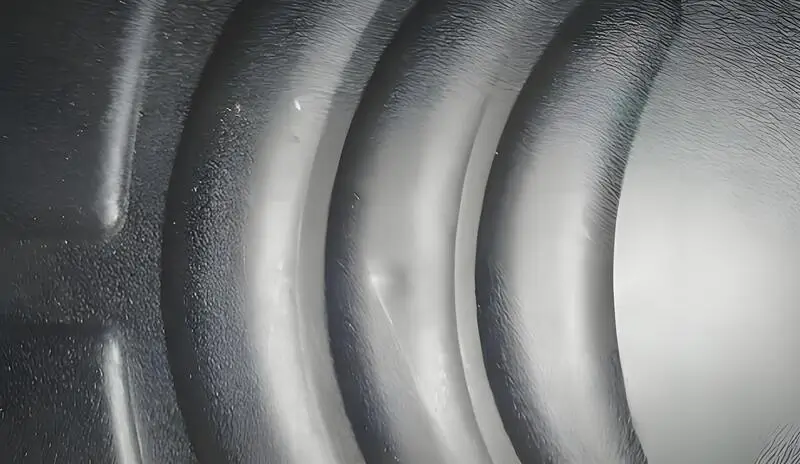

Каковы причины появления следов потеков на изделиях литья под давлением и их устранение?

Следы течения при литье под давлением могут ухудшить качество поверхности изделий, сделав их менее привлекательными и функциональными. Выявление причин и их устранение - ключевой момент в повышении качества продукции.

Следы потеков возникают из-за неравномерного охлаждения, неправильной скорости впрыска или недостаточной вентиляции. Решения включают регулировку температуры пресс-формы, оптимизацию скорости впрыска и улучшение вентиляции для обеспечения равномерного заполнения и охлаждения.

Определение

Следы течения - это дефект формовки, который выглядит как волны на поверхности детали. Они возникают из-за того, что пластик слишком медленно втекает в форму, в результате чего пластик выглядит так, будто он прыгает, как лягушка.

Причины появления потеков

Температура пресс-формы и материала слишком низкая, скорость и давление впрыска слишком низкие, размер бегунка и затвора слишком мал, а из-за структуры продукта ускорение при заполнении и вытекании слишком велико.

Решения

-

Дизайн пресс-формы: Сделайте холодный колодец в бегунке больше, сделайте бегунок и ворота больше, сделайте основной бегунок короче или используйте вместо него горячий бегунок.

-

Условия процесса: Ускорьте скорость впрыска, увеличьте давление впрыска и давление выдержки, увеличьте время выдержки, увеличьте температуру пресс-формы и температуру материала.

Неправильное охлаждение является основной причиной появления следов потеков.Правда

Следы потеков часто появляются при неравномерной скорости охлаждения, вызывая дефекты поверхности. Правильные методы охлаждения помогают устранить эту проблему.

Использование более высоких скоростей впрыска всегда предотвращает появление следов потеков.Ложь

Более высокая скорость впрыска иногда может привести к появлению следов от потока из-за турбулентности или неравномерного заполнения. Оптимизация скорости впрыска для конкретных конструкций деталей имеет решающее значение.

Каковы причины появления серебристых разводов на изделиях литья под давлением и способы их устранения?

Серебристые разводы при литье под давлением возникают из-за таких проблем, как влажность, перепады температур или неправильная обработка материала, что негативно сказывается на эстетических и эксплуатационных характеристиках изделий.

Серебристые разводы часто вызваны наличием влаги в смоле, несоответствующей температурой расплава или загрязнением. Решения включают в себя правильную сушку материалов, стабильные условия обработки и использование высококачественных смол для получения более гладких изделий.

Определение

Серебристые разводы появляются, когда вода, воздух или карбонизированный материал распределяются по поверхности детали в направлении потока.

Причины появления серебристых полос

Содержание влаги в сырье слишком высокое, воздух задерживается в сырье, происходит деградация полимера: материал загрязнен; температура в бочке слишком высокая; объем впрыска недостаточен.

Решения

-

Содержание: Перед литьем под давлением высушите сырье в соответствии с данными, предоставленными поставщиком сырья.

-

Дизайн пресс-формы: Убедитесь, что в помещении достаточно вентиляционных отверстий.

-

Процесс формовки: Выберите подходящую машину для литья под давлением и пресс-форму, полностью очистите бочку от старого материала при смене материала, улучшите систему выпуска, снизьте температуру расплава, давление впрыска или скорость впрыска.

Серебристые разводы вызваны попаданием влаги в смолу.Правда

Влага в смоле приводит к образованию пузырьков пара во время формовки, которые создают серебристые разводы на поверхности. Правильная сушка перед формовкой решает эту проблему.

Серебристые разводы всегда вызваны низким качеством материала.Ложь

Хотя качество материала может внести свой вклад, серебристые разводы чаще всего вызваны влажностью или неправильными условиями обработки.

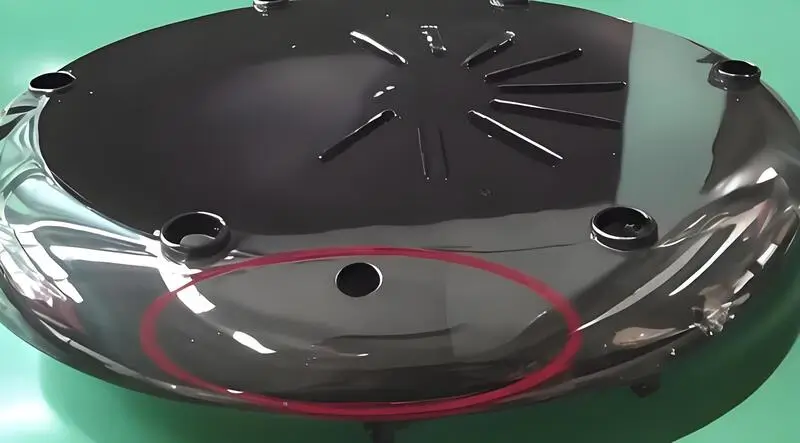

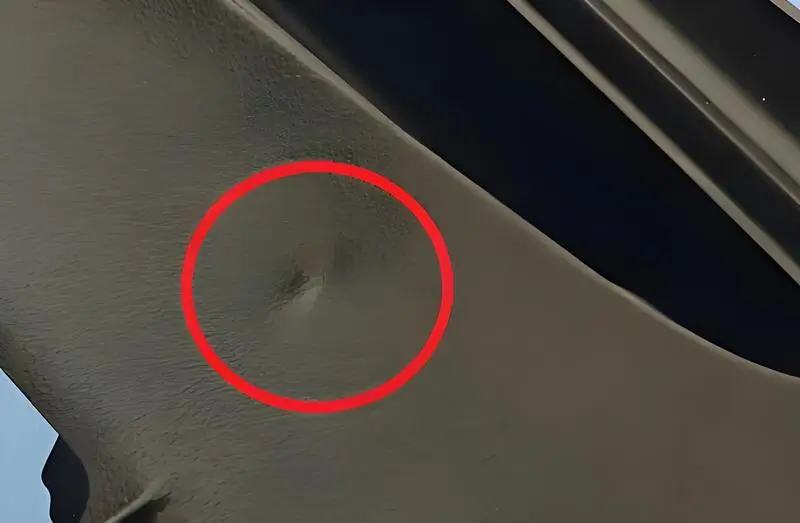

Каковы причины появления вмятин на изделиях литья под давлением и способы их устранения?

Вмятины на изделиях литья под давлением - распространенная проблема, вызванная неправильными настройками, дефектами материала или проблемами с охлаждением. Их устранение обеспечивает качество продукции и сокращает количество отходов.

Вмятины на изделиях, полученных литьем под давлением, часто возникают из-за неравномерного охлаждения, плохой подачи материала или неправильной конструкции пресс-формы. Решения включают оптимизацию скорости охлаждения, регулировку давления впрыска и обеспечение правильной конструкции пресс-формы.

Определение

Вмятина - это когда поверхность детали вогнута на толщину стенки.

Причины образования вмятин

Слишком низкое давление впрыска или давление выдержки, слишком короткое время выдержки или время охлаждения, слишком высокая температура расплава или температура пресс-формы, а также неправильная конструкция детали.

Решения

-

Структура дизайна: Рифленая поверхность, на которой легко образуются вмятины, уменьшите размер толстой стенки детали, минимизируйте отношение толщины к диаметру, отношение толщины смежной стенки должно контролироваться на уровне 1,5~2, и постарайтесь сделать плавный переход, измените толщину ребер усиления, потайных отверстий и угловых ребер, и их толщина обычно рекомендуется 40-80% от основной толщины стенки.

-

Процесс формовки: Увеличьте давление впрыска и давление удержания, увеличьте размер затвора или измените положение затвора.

Непостоянное охлаждение приводит к появлению вмятин на деталях, изготовленных методом литья под давлением.Правда

Неравномерная скорость охлаждения приводит к напряжению и короблению, вызывая видимые вмятины на формованных изделиях.

Все проблемы с вмятинами при литье под давлением можно устранить, отрегулировав параметры охлаждения.Ложь

Хотя регулировка охлаждения помогает, поток материала, давление впрыска и конструкция пресс-формы также играют важную роль в предотвращении вмятин.

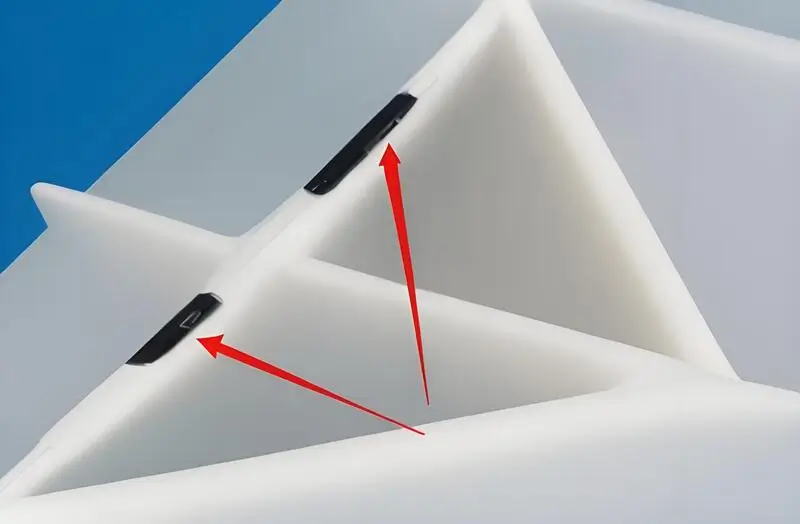

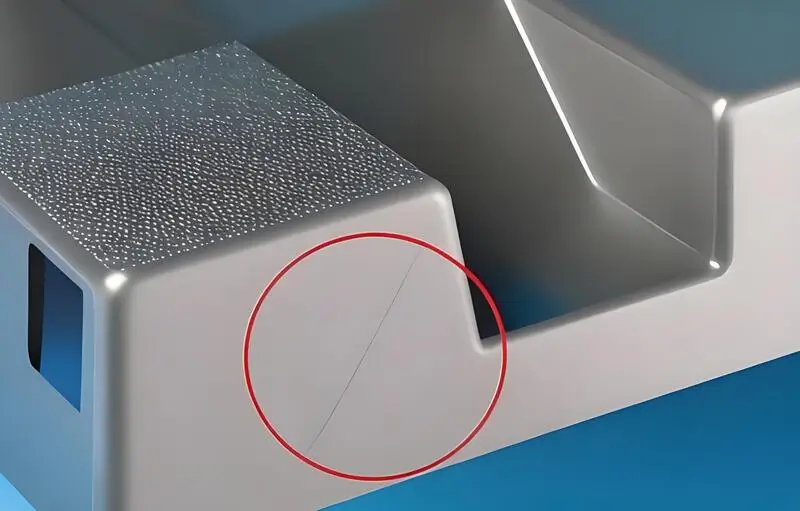

Каковы причины появления сварочных пятен на изделиях литья под давлением и их устранение?

Следы сварки при литье под давлением возникают, когда два потока пластика встречаются и не соединяются должным образом, оставляя видимые шрамы на готовом изделии.

Следы сварки возникают из-за неправильной конструкции пресс-формы, недостаточной скорости впрыска или недостаточного температурного контроля. Решения включают оптимизацию конструкции пресс-формы, регулировку скорости впрыска и контроль температуры пресс-формы для улучшения текучести.

Определение

След от сварки - это когда два потока материала встречаются и свариваются вместе, в результате чего на поверхности образуется дефект.

Причины появления следов сварки

Если в детали имеются отверстия, вставки или многозазорный режим литья под давлением, или если толщина стенки детали неравномерна, могут появиться следы от сварки.

Решения

-

Материал: Обеспечьте лучшую текучесть пластика.

-

Дизайн продукта: Измените способ изготовления продукта и толщину стенок.

-

Дизайн пресс-формы: Переместите место, где пластик входит в форму, и добавьте места для выхода воздуха.

-

Условия процесса: Сделайте пластик более горячим и используйте меньше материала, чтобы он не прилипал к форме. Следы от ожогов - это когда воздух в форме не может выйти достаточно быстро, и пластик сгорает в конце потока.

Следы сварки возникают из-за неправильных настроек литья под давлением.Правда

Следы сварки могут быть результатом неправильной регулировки температуры, скорости или конструкции пресс-формы, что приводит к неэффективному склеиванию пластикового потока.

Следы сварки можно полностью устранить, увеличив скорость впрыска.Ложь

Простое увеличение скорости впрыска может не устранить следы сварки, если другие факторы, такие как конструкция пресс-формы или температурный контроль, не отрегулированы должным образом.

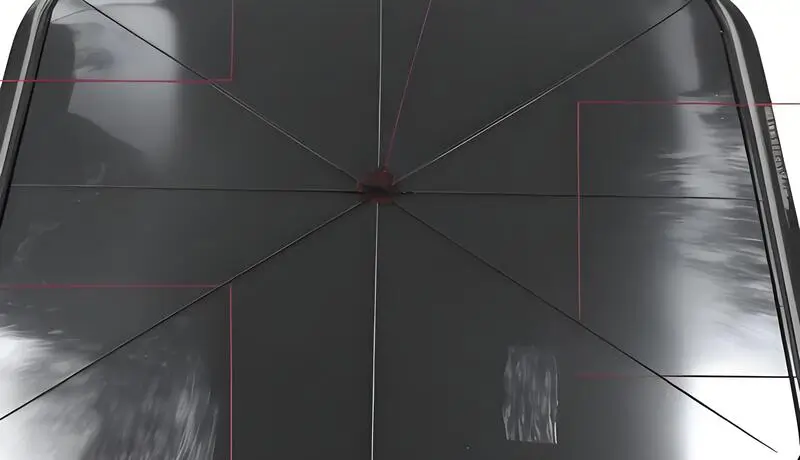

Каковы причины коробления и деформации изделий, полученных методом литья под давлением, и способы их устранения?

Коробление и деформация при литье под давлением возникают из-за таких факторов, как неравномерное охлаждение, неправильный выбор материала и неправильная конструкция пресс-формы. Устранение этих причин обеспечивает повышение качества продукции и сокращение отходов.

Коробление и деформация возникают из-за неравномерного охлаждения, плохой конструкции пресс-формы и неправильного выбора материала. Решения включают оптимизацию скорости охлаждения, использование подходящих материалов и усовершенствование конструкции пресс-формы для повышения точности и прочности деталей.

Определение

Деформация искривления - это когда форма отлитого под давлением изделия становится беспорядочной и деформируется неравномерно, а это совсем не то, чего вы хотите. Это одна из тех вещей, которые могут пойти не так, когда вы делаете вещи с помощью литьевых форм.

Причины деформации

-

Плохие свойства материала: Твердость, прочность, вязкость, стабильность и другие свойства материала оказывают большое влияние на коробление изделия. Если свойства материала плохие или не соответствуют требованиям, то под воздействием нагрузки произойдет коробление.

-

Неправильный процесс производства: Если вы не контролируете температуру и скорость нагрева, охлаждения, резки, сварки и других процессов во время производства, ваш продукт будет деформироваться.

-

Неправильный дизайн: Если вы неправильно спроектируете свой продукт, он будет деформироваться. Например, если ваш товар слишком большой или слишком сложный, он будет деформироваться и деформироваться.

Решения

-

Выбор материала: Выбирайте хорошие материалы, чтобы убедиться, что у них есть все необходимое, особенно если вы делаете важные детали, вы должны использовать прочные материалы.

-

Технология обработки: Нужно правильно нагревать, охлаждать, резать и сваривать, и делать это так, как предписано правилами, чтобы не допустить коробления.

-

Оптимизация дизайна: При проектировании изделия следует учитывать физические свойства материала и выбирать решение с простой структурой и разумным размером, чтобы избежать деформации.

-

Контролируйте стресс во время обработки: Контролируйте напряжение во время обработки, уменьшая скорость охлаждения, время нагрева и другие методы, что позволяет эффективно избежать коробления и деформации продукта.

-

Используйте неподвижную форму: Используйте неподвижную форму, чтобы зафиксировать изделие и избежать деформации и искривления.

Неравномерное охлаждение вызывает коробление при литье под давлением.Правда

Неравномерное охлаждение приводит к неравномерной усадке, что вызывает коробление и деформацию формованных деталей.

Использование любого материала позволяет решить проблему коробления.Ложь

Выбор правильного материала для конкретного применения имеет решающее значение для предотвращения деформации, поскольку различные материалы имеют разную скорость усадки.

Каковы причины образования пузырей на изделиях литья под давлением и способы их устранения?

Пузыри в изделиях, полученных литьем под давлением, могут привести к появлению дефектов, влияющих на качество продукции и эффективность производства. Выявление причин их возникновения - ключ к решению этой проблемы.

Пузыри при литье под давлением часто возникают из-за попадания воздуха, влаги или неправильной скорости впрыска. Решения включают оптимизацию вентиляции, сушку материалов и настройку параметров впрыска для уменьшения дефектов и повышения качества деталей.

Определение

Газ в пузырьках (вакуумных пузырьках) очень разрежен и относится к вакуумным пузырькам. Как правило, если пузырьки обнаруживаются в момент открытия пресс-формы, это проблема газовой интерференции. Образование вакуумных пузырьков связано с недостаточным заполнением пластика или низким давлением. При быстром охлаждении пресс-формы топливо в углу полости вытягивается, что приводит к потере объема.

Причины возникновения пузыря

-

Проблемы с термопластавтоматом: Если вы не контролируете температуру, давление, скорость и другие параметры термопластавтомата должным образом, в ваших литьевых деталях появятся пузырьки. Если температура слишком высока или давление слишком низкое, сырье не будет протекать плавно, и вы получите пузырьки. Если скорость слишком быстрая или слишком медленная, газ в литьевых деталях не сможет вовремя выйти, и вы получите пузырьки. Кроме того, если вы используете старые машины для литья под давлением или не обслуживаете их должным образом, у вас возникнут подобные проблемы.

-

Проблемы с сырьем: Качество, содержание влаги и условия смешивания сырья также влияют на качество деталей, полученных литьем под давлением. Если в сырье слишком много воды, она будет быстро испаряться и образовывать пузырьки в процессе литья под давлением. Если качество сырья низкое или смешиваются разные виды сырья, также будут образовываться пузырьки. Поэтому перед производством деталей для литья под давлением сырье должно быть полностью проверено и отсеяно.

-

Проблемы с плесенью: Существует множество проблем при проектировании, производстве и использовании пресс-форм для литья под давлением, которые также могут стать причиной образования пузырей. Например, некачественная вытяжка из пресс-формы, неправильное расположение выпускного отверстия, царапины на поверхности пресс-формы и т. д. влияют на качество литьевых деталей. Поэтому при использовании пресс-формы для литья под давлением необходимо полностью проверять и обслуживать ее.

Решения

При большой толщине стенки изделия внешняя поверхность остывает быстрее, чем центр. По мере охлаждения смола в центре сжимается и расширяется к поверхности, что приводит к недостаточному заполнению центра. Это называется вакуумными пузырями. Основными решениями являются: определение разумного размера затвора и бегунка в зависимости от толщины стенки.

Как правило, высота затвора должна составлять от 50% до 60% от толщины стенки изделия до герметизации затвора, оставляя определенное количество дополнительного материала для впрыска, время впрыска должно быть немного больше времени герметизации затвора, скорость впрыска должна быть снижена, давление впрыска должно быть увеличено, и должны использоваться материалы с высокой степенью вязкости расплава.

-

Решение проблемы пузырьков, вызванных образованием летучих газов, таково: полная предварительная сушка, снижающая температуру смолы и предотвращающая образование газов разложения.

-

Пузырьки, вызванные плохой текучестью, могут увеличить энергию впрыска: давление, скорость, время и количество материала, а также увеличьте противодавление, чтобы форма заполнилась.Повысьте температуру расплава для улучшения текучести. Понизьте температуру расплава, чтобы уменьшить усадку, и повысьте температуру формы, особенно в местах образования вакуумных пузырьков. Установите затвор в самой толстой части детали, улучшите условия обтекания сопла, бегунка и затвора и уменьшите перепад давления. Улучшите вентиляцию пресс-формы.

Влага в материалах может стать причиной образования пузырей при литье под давлением.Правда

Влага, содержащаяся в сырье, превращается в пар во время впрыска, образуя воздушные пузырьки внутри формы. Сушка материалов перед формовкой может предотвратить эту проблему.

Пузыри при литье под давлением всегда вызваны неисправностью оборудования.Ложь

Хотя проблемы с оборудованием могут внести свой вклад, большинство дефектов пузырьков связано с неправильным обращением с материалом, скоростью впрыска или отводом воздуха.

Каковы причины появления черных пятен на изделиях литья под давлением и способы их устранения?

Черные пятна в изделиях, изготовленных методом литья под давлением, - распространенный дефект, вызванный разрушением материала, недостаточной вентиляцией или загрязнением в процессе литья. Выявление первопричины имеет решающее значение для эффективного решения проблемы.

Черные пятна возникают, когда пластик разрушается из-за перегрева или загрязнения. Решения включают регулировку температуры, улучшение вентиляции и использование более чистого сырья. Правильное обращение с материалом - важнейшее условие для предотвращения этой проблемы.

Определение

Черные пятна на деталях, изготовленных методом литья под давлением, вызваны примесями, посторонними веществами или продуктами распада, которые попадают в пластик во время процесса литья под давлением. В результате на поверхности или внутри пластиковой детали образуются черные частицы или пятна. Размер, распределение и плотность черных пятен зависят от характера и количества примесей или посторонних веществ.

Причины появления черных точек

При производстве машин для литья под давлением существует множество причин, по которым на изделиях появляются черные пятна. Вот некоторые распространенные ситуации:

-

Перегрев: Если температура, установленная на термопластавтомате, слишком высока, расплавленный материал будет разлагаться и окисляться под воздействием тепла, в результате чего будут образовываться черные вещи.

-

Термическое растрескивание: Полимерные материалы могут растрескиваться под воздействием таких факторов, как изменение состава сплава, быстрое охлаждение и наличие воздуха в головке. После термического растрескивания в материале остаются черные фрагменты.

-

Сбой экструзии: Когда материал течет слишком быстро во время экструзии, это может привести к тому, что коллоид вблизи головки не будет выдавливаться должным образом, оставляя черные пятна.

Решение

-

Измените температуру: Измените заданную температуру термопластавтомата, чтобы избежать перегрева.

-

Проверьте плесень: Проверьте охлаждающий эффект формы, чтобы понять, можно ли снизить температуру, чтобы избежать перегрева.

-

Добавьте средство против разложения: Добавление антидекомпозиционного агента может эффективно уменьшить разложение и термическое окисление материала.

-

Меняйте материалы местами: Замените причудливые полимерные материалы, замените материалы, которые работают на пресс-формах, и т.д., что может снизить вероятность термического растрескивания и плохой экструзии.

Черные пятна возникают в результате деградации пластика при литье под давлением.Правда

Чрезмерное нагревание или длительное воздействие тепла может разрушить пластик, что приведет к появлению черных пятен.

Использование высококачественного сырья гарантирует отсутствие черных пятен.Ложь

Даже на высококачественных материалах могут образовываться черные пятна, если они неправильно обработаны или не соблюдены в процессе формовки.

Каковы причины депрессии изделий литья под давлением и их решения?

Депрессия в изделиях, полученных литьем под давлением, может быть вызвана различными факторами, такими как неправильное охлаждение, проблемы с материалом или недостатки конструкции пресс-формы. Выявление основных причин помогает повысить качество продукции и эффективность производства.

Депрессия при литье под давлением возникает из-за неравномерного охлаждения, неправильного выбора материала или недостаточной вентиляции пресс-формы. Решения включают оптимизацию скорости охлаждения, использование подходящих материалов и улучшение конструкции пресс-формы.

Определение

Следы усадки - это локальные разрушения на поверхности изделия, также известные как вмятины, усадочные ямы и пятна осадки.

Если толщина пластиковой детали неравномерна, некоторые детали будут слишком сильно сжиматься в процессе охлаждения, что приведет к появлению усадочных пятен.

Однако, если поверхность в процессе охлаждения достаточно твердая, усадка внутри пластиковой детали приведет к структурным дефектам в ней.

Причины депрессии

-

Дизайн пресс-формы, который не имеет смысла: Одна из основных причин, по которой литые под давлением детали тонут, заключается в плохой конструкции пресс-формы. Например, во время процесса литья под давлением толщина стенок полости формы неравномерна, и некоторые детали склонны к раковинам или дефектам. Кроме того, во время длительного производственного процесса износ и деформация пресс-формы также могут привести к образованию раковин.

-

Необоснованные параметры процесса литья под давлением: Если температура литья слишком высокая или слишком низкая, давление нестабильно, скорость литья слишком быстрая или слишком медленная и т. д., это может привести к дисбалансу давления внутри литьевой детали, что приведет к проблемам с депрессией.

- Неправильный выбор материалов: Выбор пластиковых материалов также является причиной депрессии литых под давлением деталей. Если выбранный пластиковый материал не является термостойким или устойчивым к давлению, на нем легко образуются вмятины и дефекты в процессе литья под давлением. Кроме того, в процессе производства литья под давлением необходимо обращать внимание на содержание влаги в пластиковом материале. Если в нем содержится слишком много воды, это также может привести к появлению вмятин и дефектов.

Решениеs

-

Сделайте форму лучше: Одной из основных причин появления вмятин на деталях, изготовленных методом литья под давлением, является плохая конструкция пресс-формы. Поэтому улучшение формы - это хороший способ решить проблему. Улучшение формы означает изменение разницы толщины полости формы и конструкции других локальных структур, чтобы сделать распределение внутреннего давления в литьевых деталях равномерным и, наконец, остановить появление вмятин.

-

Настройте параметры процесса литья под давлением: Чтобы избавиться от вмятин на литых деталях, необходимо изменить параметры процесса литья под давлением. Например, можно немного повысить температуру впрыска или снизить скорость впрыска, увеличить время охлаждения и так далее. В то же время необходимо убедиться в стабильности работы термопластавтомата и поддерживать стабильное давление и температуру во время процесса литья под давлением.

-

Выбирайте правильные вещи: Правильный выбор пластика поможет вам избежать вмятин на деталях, изготовленных методом литья под давлением. Вы должны выбирать пластик в зависимости от того, из чего сделана ваша деталь, или вы можете добавить специальный материал, чтобы сделать пластик более прочным и способным выдерживать большее давление. Кроме того, убедитесь, что материал не слишком влажный, иначе вы получите вмятины.

Неправильное охлаждение приводит к депрессии в деталях, изготовленных методом литья под давлением.Правда

Неравномерное охлаждение вызывает коробление и проседание, что приводит к появлению вмятин на формованных изделиях. Оптимизация скорости охлаждения позволяет свести эти проблемы к минимуму.

Впадина на литых деталях всегда указывает на недостатки конструкции формы.Ложь

Хотя недостатки конструкции пресс-формы могут стать причиной депрессии, проблемы с материалом и охлаждением также способствуют возникновению дефекта, что требует комплексного подхода к его устранению.

Каковы причины деформации изделий, полученных методом литья под давлением, и способы их устранения?

Деформация изделий, полученных литьем под давлением, - распространенная проблема, вызванная неправильной обработкой, выбором материала или конструкцией пресс-формы. Устранение этих причин обеспечивает более высокое качество и снижение количества дефектов.

Деформация изделий, полученных литьем под давлением, может быть вызвана такими факторами, как неравномерное охлаждение, высокое давление впрыска или недостатки конструкции пресс-формы. Решения включают оптимизацию температурного контроля, регулировку давления и доработку конструкции пресс-формы для обеспечения равномерного качества деталей.

Определение

Деформация оболочки при литье под давлением - это деформация или дефекты формы, размера, внешнего вида и т.д. пластикового изделия, которые не соответствуют проектным требованиям в процессе литья под давлением. Обычно это проявляется в виде слишком большого, слишком маленького, скрученного, деформированного, неровного корпуса, короткого выстрела и т. д.

Причина деформации

-

Температурный вопрос: Деформация литых под давлением деталей часто связана с температурой. При литье под давлением расплавленный материал впрыскивается в форму через закрытую полость, а после охлаждения застывает в форме изделия. Поэтому температура оказывает большое влияние на течение и застывание пластикового расплава. Если температура слишком высока или слишком низка, изменения в скорости потока и застывания пластика приведут к деформации литых деталей.

-

Материальный вопрос: Разница в качестве материалов для литья под давлением приводит к деформации литых деталей. Например, сырье, содержащее микропорошок или стареющие материалы, будет вызывать неравномерную усадку изделия, тем самым вызывая деформацию.

-

Проблема с плесенью: Пресс-форма является одним из факторов, влияющих на процесс литья под давлением. Неправильные настройки таких параметров, как температура пресс-формы, давление впрыска, скорость впрыска, а также дефекты или недостатки самой пресс-формы также могут стать причиной деформации литых под давлением деталей.

- Процессуальные вопросы: Литье под давлением - ключевая часть производства. Если технологический процесс не настроен правильно, машина для литья под давлением не настроена правильно, или операция не выполнена правильно, это приведет к плохой однородности или деформации изделия.

Решения

-

Настройте процесс: Вы можете изменять состояние потока, контролировать деформацию и усадку материала, а также уменьшать деформацию литых деталей путем регулировки параметров процесса литья под давлением, таких как температура впрыска, скорость впрыска, время выдержки и т.д.

-

Выбирайте правильные вещи: Выбирайте подходящий материал для литья под давлением, исходя из характеристик изделия и того, как оно будет использоваться. Например, если вам нужен материал, способный сохранять свою форму при нагревании, вам нужен материал с высокотемпературной прочностью.

-

Сделайте форму лучше: Сделайте форму лучше, сделав ее лучше. Сделайте форму лучше, сделав форму лучше. Сделайте форму лучше, сделав ее лучше.

-

Исправьте производительность термопластавтомата: Устанавливая точность и стабильность работы термопластавтомата, контролируя физические параметры в процессе впрыска, вы можете избавиться от проблемы деформации литых деталей.

-

Усилить контроль и гибкость: Увеличение количества точек контроля качества, своевременное обнаружение проблем деформации литых под давлением деталей и уменьшение различий в партиях продукции.

Неравномерное охлаждение приводит к деформации деталей, изготовленных методом литья под давлением.Правда

Неравномерное охлаждение приводит к изменению усадки, что вызывает коробление или деформацию деталей. Контроль распределения температуры сводит эту проблему к минимуму.

Недостатки конструкции пресс-формы всегда приводят к деформации.Ложь

Хотя недостатки конструкции пресс-формы могут способствовать деформации, такие вопросы, как контроль температуры и давления, также играют значительную роль в качестве продукции.

Заключение

В целом, дефекты литья под давлением в основном включают в себя короткие выстрелы, захват воздуха, хрупкость, горение, вспышки, расслоение, следы от брызг, следы от потока, серебристые полосы, вмятины, следы от сварки, коробление, деформацию, пузыри, черные пятна, линии потока и линии сварки.

Таким образом, процесс требует больших предварительных инвестиций в оснастку. И очень важно всегда правильно проектировать пресс-формы. Именно здесь на помощь приходит Zetar Mold! В Zetar Mold мы специализируемся на предоставлении вам лучших услуг по литью под давлением.

Мы знаем все различные дефекты литья под давлением и причины их возникновения.

Наш высококлассный технический опыт позволяет нам избежать этих дефектов различными способами. Мы можем предложить экономически эффективные услуги литья под давлением как для массового производства, так и для быстрого создания прототипов. Вы получите все это и даже больше, если загрузите свои файлы дизайна для получения ценового предложения.дефект литья под давлением.

-

Узнайте о литье под давлением: Полное руководство : Литье под давлением - это производственный процесс, в котором расплавленный пластик впрыскивается в форму для создания деталей с высокой точностью и повторяемостью. ↩

-

Узнайте о понимании скорости впрыска и давления впрыска: давление впрыска обеспечивается гидравлической системой машины для литья под давлением. Обычно заданная скорость впрыска относится к скорости вращения шнека. ↩

-

Узнайте о системе Runner System : Runner System - это система заполнения, по которой материал перемещается из узла впрыска в полость детали. ↩

-

Узнайте о машине для литья под давлением: Термопластавтомат - это машина для производства изделий из пластмассы методом литья под давлением. ↩

-

Узнайте о скорости впрыска: скорость впрыска оказывает большое влияние на степень молекулярной ориентации компонента. ↩

-

Узнайте о температуре ствола: Температура ствола зависит от различных марок ТПУ (разная твердость), конструкции детали, соотношения объема дроби к объему ствола и времени цикла. ↩

-

Узнайте, как определить давление выдержки и время выдержки при литье под давлением? Вообще говоря, давление впрыска включает в себя как давление, так и скорость, в то время как давление выдержки включает в себя только давление, но не скорость. ↩