Hotrunners zorgen voor een revolutie in het spuitgietproces en verbeteren de efficiëntie en de productkwaliteit in diverse industrieën.

Hotrunners minimaliseren afval en verbeteren cyclustijden door de plastic smelt tijdens het gieten op optimale temperaturen te houden. Ze worden vaak gebruikt bij de productie van auto's, consumptiegoederen en medische apparatuur. De belangrijkste voordelen zijn lagere materiaalkosten en een constantere productkwaliteit.

Hoewel dit overzicht de voordelen van hotrunners belicht, is inzicht in hun ontwerp en toepassing cruciaal voor het optimaliseren van uw productieprocessen. Ga verder en ontdek hoe verschillende hotrunnersystemen uw productie-efficiëntie kunnen verbeteren.

Hotrunners verkorten de cyclustijden bij spuitgieten.Echt

Hotrunners houden het plastic gesmolten, waardoor de koeltijd korter wordt en het algehele productieproces sneller verloopt.

Warmlopers zijn in alle gevallen duurder dan koudlopers.Vals

Hoewel hotrunners over het algemeen hogere initiële kosten hebben, kunnen hun efficiëntie en materiaalbesparingen leiden tot lagere algemene kosten bij productie op lange termijn.

Wat is het principe van Hot Runner?

Hotrunners houden de temperatuur van het gesmolten kunststof tijdens het hele vormproces op peil, waardoor stolling wordt voorkomen en afval wordt beperkt. Deze technologie wordt veel gebruikt in sectoren zoals de auto-industrie, consumentenproducten en medische apparatuur. De belangrijkste voordelen zijn kortere cyclustijden, lagere materiaalkosten en een grotere consistentie van de eindproducten.

Hete runnersystemen zijn onderverdeeld in adiabatische runners en micro semi hot runner systeem1De hot runner, ook wel non-runner genoemd, betekent dat de kunststof in de runner niet stolt na elke injectie en dat de waterafvoer in de runner niet verwijderd hoeft te worden als het kunststof product ontvormd wordt. Omdat de kunststof in de runner niet stolt, is de runner nog steeds onbelemmerd tijdens de volgende injectie. Kortom, de hotrunner is een verlengstuk van de spuitgieten sproeier van de machine.

De hot runner is een verwarmingssysteem dat in spuitgietmatrijzen wordt gebruikt om gesmolten kunststofdeeltjes in de matrijsholte te injecteren. Een hot runner matrijs is een nieuwe structuur die de runner en het kanaal van een traditionele matrijs verwarmt of matrijs met drie platen2zodat de runner en de loopwagen niet bij elke vorm verwijderd hoeven te worden.

Wat zijn de belangrijkste technische factoren die van invloed zijn op hotrunners?

Belangrijke technische factoren die van invloed zijn op hotrunners zijn onder andere het ontwerp van de spuitmond, de temperatuurregeling en de stromingsdynamica van het materiaal. Een goed temperatuurbeheer is cruciaal om de viscositeit van de smelt te behouden, terwijl het ontwerp van de spuitmond invloed heeft op de verdeling van de smelt en de consistentie van het product. Deze factoren zijn van vitaal belang in industrieën zoals de automobielindustrie en consumptiegoederen, waar precisie van het grootste belang is.

Een hete agentvorm3 Voor een succesvol project moet je ervoor zorgen dat je een aantal dingen op orde hebt. De twee belangrijkste technische dingen die je moet hebben zijn: controle over de temperatuur van de kunststof en controle over de stroom van de kunststof.

Regeling van de temperatuur van kunststof

Het regelen van de temperatuur van kunststof is superbelangrijk als je een hotrunner matrijs gebruikt. Als je de temperatuur niet goed controleert, krijg je veel problemen met je proces en de kwaliteit van je onderdelen. Als je bijvoorbeeld een hot tip gate gebruikt, krijg je veel problemen met de kwaliteit van je gate. Als je een valve gate gebruikt, zul je veel problemen krijgen met het sluiten van de klepstift.

Als je een mal met meerdere caviteiten hebt, zul je veel problemen krijgen met de vultijd en de kwaliteit van je onderdelen. Als je kunt, probeer dan een hotrunnersysteem met veel zones te krijgen, zodat je de temperatuur beter kunt regelen en meer flexibiliteit hebt.

Regeling van kunststofstroming

De kunststoffen moeten evenwichtig stromen in het hotrunnersysteem. De poorten moeten tegelijkertijd geopend worden zodat de kunststof elke holte synchroon kan vullen. Voor FAMILY MOLD met een groot verschil in onderdeelgewicht, moet het ontwerp van de runnergrootte gebalanceerd zijn. Anders zullen sommige onderdelen niet met genoeg druk gevuld worden, terwijl andere met te veel druk gevuld worden, of zal de flash te groot zijn en de kwaliteit slecht. Het ontwerp van de grootte van de hete agentrunner zou redelijk moeten zijn.

Als de maat te klein is, zal het drukverlies te groot zijn. Als de maat te groot is, zal het hotrunnervolume te groot zijn en zal de kunststof te lang in het hotrunnersysteem blijven, waardoor de materiaaleigenschappen beschadigd raken en de onderdelen na het gieten niet meer aan de gebruikseisen voldoen. Er bestaat al CAE software zoals MOLDCAE die gebruikers specifiek helpt om de beste runner te ontwerpen.

Welke soorten warmlopers zijn er?

Er zijn twee hoofdtypen hotrunners: open en gesloten systemen. Open systemen zorgen voor een directe stroom van gesmolten kunststof, terwijl gesloten systemen een verdeelstuk gebruiken om de temperatuur op peil te houden en afval te beperken. Hotrunners worden op grote schaal gebruikt in industrieën zoals de auto-industrie, consumptiegoederen en medische apparatuur en bieden voordelen zoals minder materiaalgebruik en een betere onderdeelconsistentie.

Type naaldventiel

Het systeem met klepafsluiters is een mechanisch klepnaaldsysteem dat de klepnaald aandrijft met luchtdruk. Hotrunners met naaldkleppen besparen materialen, hebben een mooi kunststof oppervlak en hebben een strakke interne kwaliteit en hoge sterkte. Er zijn twee belangrijke types naaldklep hot runners in de wereld (gebaseerd op het injectieprincipe): cilindertype en veertype.

Het cilindertype vertrouwt op de controller en de timingcontroller om de cilinder te besturen om de naaldklep te sluiten. De structuur is een beetje ingewikkeld, maar het ontwerp is eenvoudig. De structuur is wat ingewikkeld, maar het ontwerp is eenvoudig. Het cilindertype heeft een hoge matrijsnauwkeurigheid vanwege de structurele kenmerken, en het opsporen van fouten en het onderhoud zijn relatief ingewikkeld. Het grootste kenmerk van het lentetype is dat het vertrouwt op het evenwicht van de veer en de injectiedruk om de naaldklepschakelaar te bedienen.

Assemblage, foutopsporing en onderhoud zijn eenvoudig en de vormprecisie is niet hoog. Het wordt veel gebruikt in huishoudelijke apparaten, auto-accessoires, en precisie mallen met meerdere caviteiten4. Het verschil tussen het veertype en de cilinder is dat de timingcontrole niet kan worden uitgevoerd en dat het probleem van lassporen niet goed kan worden opgelost.

Wat zijn de soorten hotrunnersystemen?

Er zijn twee hoofdtypen hotrunnersystemen: open en gesloten. Open systemen stellen de smelt bloot aan de atmosfeer, wat eenvoudiger is maar kan leiden tot materiaaldegradatie. Gesloten systemen daarentegen houden de smelt opgesloten, waardoor verspilling tot een minimum wordt beperkt en de integriteit van het materiaal behouden blijft. Beide systemen verhogen de productiesnelheid en consistentie van onderdelen, waardoor ze essentieel zijn in industrieën zoals de auto-industrie en consumptiegoederen.

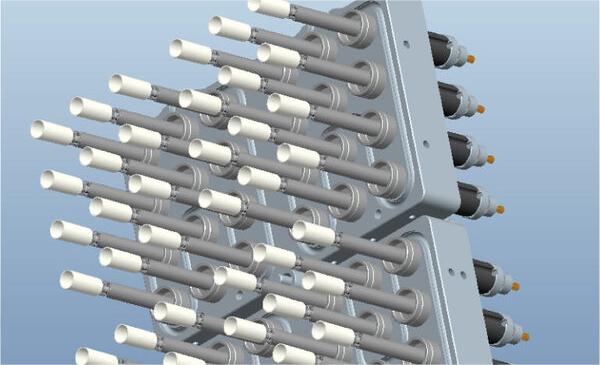

Hot runner-systemen kunnen worden onderverdeeld in volledig hot runner-systeem en semi-hot runner-systemen. Hot runner-systemen kunnen worden onderverdeeld in drie soorten: single nozzle hot runner-systemen, multi-nozzle hot runner-systemen en valve gate hot runner-systemen.

Heetlopersysteem met één kop

Het single-head hotrunnersysteem bestaat voornamelijk uit een enkele straalpijp, een straalpijpkop, een straalpijpverbindingsplaat, een temperatuurregelsysteem enzovoort.

De structuur van het single-head hotrunnersysteem is eenvoudig. De gesmolten kunststof wordt geïnjecteerd vanuit de spuitgieten machine in de verbindingsplaat van de sproeier en nadat het via de sproeier de sproeikop bereikt, wordt het in de holte geïnjecteerd.

Het is noodzakelijk om de afmetingen d, D, L te controleren en de dikte van de spuitmondverbindingsplaat aan te passen zodat de vaste bevestigingsplaat van de matrijs op het eindvlak van de spuitmondverbindingsplaat drukt om de axiale verplaatsing van de spuitmond te controleren, of direct de spuitmond van de spuitgietmachine te gebruiken om het eindvlak van de spuitmondverbindingsplaat te ondersteunen om hetzelfde doel te bereiken.

Op een geschikte plaats op de vaste bevestigingsplaat van de mal is een geleidingsgroef aangebracht om het netsnoer uit de mal te kunnen leiden en aan te sluiten op het klemmenblok dat op de mal is geïnstalleerd.

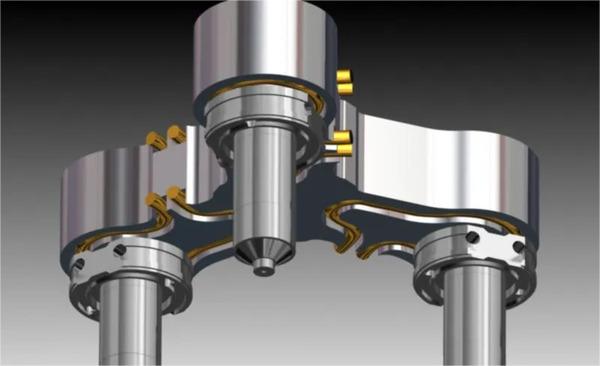

Hotrunnersysteem met meerdere koppen

De kunststofmatrijs van het meerkoppige hotrunnersysteem is behoorlijk ingewikkeld. De gesmolten kunststof wordt door de spuitgietmachine in de aansluitplaat van de spuitmond gespoten, stroomt via de hotrunnerplaat naar de spuitmond, bereikt de spuitkop en wordt vervolgens in de holte gespoten. Het mondstuk van het hotrunnersysteem moet voldoen aan de eisen van radiale afmeting D1 en axiale afmeting van de vaste matrijsplaat.

De spuitkop en het vaste matrijsinzetstuk moeten overeenkomen met de radiale afmeting d om ervoor te zorgen dat de gesmolten kunststof niet overloopt naar het niet-holle deel, en de hardheid van het vaste matrijsinzetstuk moet gehard zijn tot ongeveer 50HRC. De afstand L tussen het deellichaam en het axiale positioneeroppervlak van de hete spuitmond moet strikt worden gecontroleerd.

De afmeting moet worden bepaald op basis van de werkelijke afstand van de spuitmond bij kamertemperatuur plus de werkelijke verlenging ΔL van de spuitmond bij de normale werktemperatuur van de matrijs. Om ervoor te zorgen dat de straalpijp betrouwbaar op de hotrunnerplaat past en de hotrunnerplaat niet vervormt, is boven de bovenkant van de straalpijp een verstelkussen aangebracht.

Het aanpassingskussen en het axiale positioneeroppervlak van de spuitmond beperken de axiale beweging van de spuitmond en controleren effectief de mogelijke vervorming van de hot runner-plaat. Bij kamertemperatuur wordt de afstand tussen het instelveld en de hot runner-plaat en de vaste matrijsplaat geregeld op 0,025 mm, zodat na het opwarmen van de matrijs het instelveld net op de werktemperatuur wordt gedrukt.

De positioneerstoel en positioneerpen van het hotrunnersysteem regelen de positie van de hotrunnerplaat in de matrijs. De positioneringszitting en de vaste matrijsplaat moeten een D2 radiale dimensieovereenkomst hebben en de diepte h moet nauwkeurig worden gecontroleerd. De axiale richting van de positioneringsstoel ondersteunt de hotrunnerplaat en draagt rechtstreeks de injectiedruk van de injectiemachine.

De positioneringspen moet overeenkomen met de vaste plaat van de hotrunnerplaat. Er moet voldoende ruimte zijn tussen de hotrunnerplaat en de malplaat om het isolatiemateriaal te omwikkelen. De hotrunner-plaat en de vaste plaat moeten voldoende bedradingsgroeven hebben zodat het netsnoer de matrijs kan verlaten en kan worden aangesloten op de bedradingsstoel die op de matrijs is geïnstalleerd.

Er is een radiale D1-afstemming vereist tussen de verbindingsplaat van het mondstuk en de vaste bevestigingsplaat van de mal, zodat de injectiekop van de spuitgieten machine goed kan samenwerken met de mondstukverbindingsplaat op de matrijs. In de buurt van de hotrunnerplaat zijn de vaste matrijsplaat, de bevestigingsplaat van de hotrunnerplaat en de bevestigingsplaat van de vaste matrijs verbonden met schroeven om de stijfheid van de hotrunnerplaat te verbeteren.

Klep Gate Hot Runner-systeem

De hete het runnersysteem plastic vorm van de kleppoort is het meest complex. Het heeft dezelfde structuur als de gewone multi-head hot runner systeem kunststof mal, en er is een extra set van de klep naald transmissie-apparaat om het openen en sluiten beweging van de klep naald te controleren.

Het transmissieapparaat is gelijkwaardig aan een hydraulische cilinder, die het hydraulische apparaat van de injectiemachine gebruikt om verbinding te maken met de mal om een hydraulisch circuit te vormen om het openen en sluiten van de klepnaald te realiseren en de injectie van gesmolten kunststof in de holte te regelen.

Wat zijn de Hot Runner Assembly?

Hotrunnersamenstellingen stroomlijnen het spuitgietproces door kunststof op een optimale temperatuur te houden, cyclustijden te verkorten en materiaalafval te minimaliseren. Ze worden veel gebruikt in industrieën zoals de auto-industrie, consumentenproducten en medische apparatuur en bieden voordelen zoals lagere productiekosten en een betere onderdeelconsistentie.

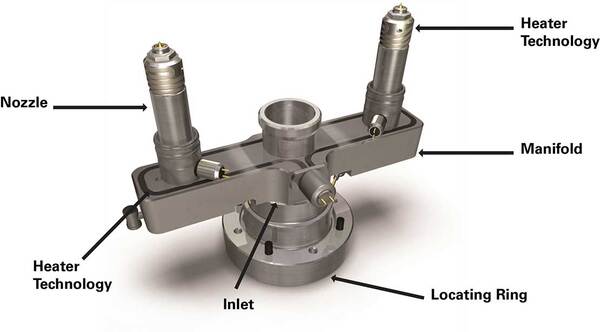

Positioneerring

De positioneerring positioneert de spuitgietmatrijs in de spuitgietmachine om ervoor te zorgen dat de matrijs goed is uitgelijnd met de machine.

Hoofdsproeier

Wanneer de hars in de matrijs wordt geschoten, is dit de poort waar de hars binnenkomt vanaf de spuitmond van de spuitgietmachine. Afhankelijk van het type hars en het ontwerp van de hot runner, kan de poortcomponent verwarmd worden om het spuitgietproces te optimaliseren.

Spruitstuk

Manifolds worden gebruikt wanneer je meerdere caviteiten in een matrijs hebt of wanneer je meerdere voedingspunten hebt of wanneer je een enkel voedingspunt hebt maar het materiaalniveau verschoven is. Het materiaal is meestal P20 of H13. Spruitstukken worden over het algemeen verdeeld in twee categorieën: standaard en niet-standaard. Hun structurele vorm wordt voornamelijk bepaald door de verdeling van de holtes op de mal, de plaatsing van de spuitmonden en de locatie van de poorten.

Manifolds zorgen ervoor dat hars in verschillende spuitmonden en injectiepunten (gates) stroomt. Manifolds worden meestal gebruikt als je meerdere caviteiten hebt of als je meer dan één spuitmond/poort nodig hebt voor elk onderdeel. Manifolds kunnen worden gebruikt voor verschillende materialen, ontwerpen en vormen en worden meestal geoptimaliseerd met CAE-analyses om het spuitgietproces te verbeteren.

Mondstuk

Er zijn twee soorten hete sproeiers: open hete sproeiers en naaldklep hete sproeiers5. Het type hot nozzle dat je gebruikt bepaalt het type hot runnersysteem dat je nodig hebt en het type mal dat je moet maken. Hotrunnersystemen zijn dus onderverdeeld in open hotrunnersystemen en naaldklep-hotrunnersystemen.

Verwarmingstechnologie

De verwarmingstechnologie vormt de basis van alle hotrunnersystemen en heeft een grote invloed op het spuitgietproces en de kwaliteit van de werkstukken. Er zijn verschillende verwarmingsmethoden, elk met zijn eigen voor- en nadelen. Kies de juiste hotrunner op basis van verschillende spuitgietprocessen, onderdeelprestaties, betrouwbaarheid en kostenvereisten. De meest voorkomende hot runner technologieën zijn verwarmers met verwarmingsbanden/platen, zelfklevende/flexibele verwarmers of gesoldeerde verwarmers.

Wat zijn de voordelen van Hot Runner?

Hotrunners verminderen materiaalverspilling en verbeteren cyclustijden door tijdens het spuitgietproces de optimale temperatuur voor de plastic smelt te handhaven. Ze worden vaak gebruikt in sectoren als de auto-industrie, consumptiegoederen en medische apparatuur. De belangrijkste voordelen zijn lagere materiaalkosten en een constantere kwaliteit van de onderdelen.

Verkorte cyclus

De vormcyclus van onderdelen wordt verkort. Omdat er geen koeltijdlimiet is voor het runnersysteem, kunnen de onderdelen op tijd worden uitgeworpen na het vormen en uitharden. De vormcyclus van veel dunwandige onderdelen die geproduceerd worden met hotrunners kan minder dan 5 seconden bedragen.

Het toepassingsgebied uitbreiden

Hotrunner-technologie is de basis geweest voor veel geavanceerde kunststof spuitgietprocessen. Daartoe behoren PET voorvormen, meerkleurig spuitgieten, spuitgieten van meerdere materialen, stapelen en nog veel meer.

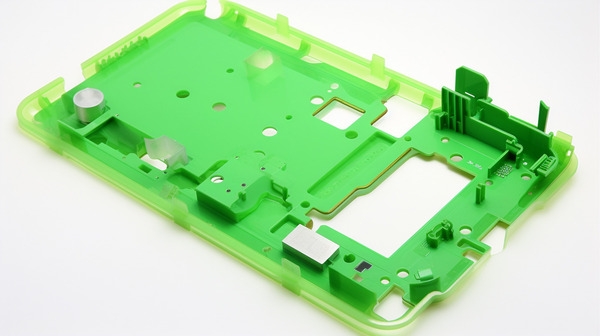

De productkwaliteit verbeteren

Als je kunststof onderdelen maakt met een hotrunner matrijs, kun je de temperatuur van de kunststof in het runnersysteem regelen. Dit betekent dat de kunststof gelijkmatiger in elke matrijsholte kan stromen, zodat je telkens onderdelen van dezelfde kwaliteit krijgt. De onderdelen die je maakt met een hot runner matrijs hebben goede poorten, weinig stress nadat je ze uit de matrijs hebt gehaald en ze raken niet verknoeid.

Daarom zie je veel producten van hoge kwaliteit die gemaakt zijn met hot runner mallen. Veel van de plastic onderdelen in MOTOROLA telefoons, HP printers en DELL laptops worden gemaakt met hot runner mallen.

Bespaar plastic

Bij pure hot runner-mallen is er geen cold runner, dus er zijn geen productiekosten. Dit is vooral belangrijk voor toepassingen waar kunststoffen duur zijn. Grote internationale hotrunnerfabrikanten hebben zich zelfs snel ontwikkeld in een tijdperk waarin olie en kunststofgrondstoffen duur zijn in de wereld. Omdat hot runner-technologie een effectieve manier is om materiaalkosten te verlagen.

Afval verminderen

Minder afval en maak betere dingen. Bij het spuitgieten met een hotrunner matrijs kun je de temperatuur van de kunststof in het runnersysteem regelen. Dat betekent dat het kunststof gelijkmatiger in elke matrijsholte kan stromen, zodat je telkens onderdelen van dezelfde kwaliteit krijgt. De onderdelen die je maakt met een hot runner matrijs hebben goede poorten, weinig stress nadat je ze uit de matrijs hebt gehaald en ze raken niet verknoeid.

Productie Automatisering

Het elimineren van opeenvolgende processen is goed voor de automatisering. De onderdelen zijn klaar na het gieten door de hotrunnermatrijs en het is niet nodig om de poort bij te snijden en de cold runner te recyclen. Dat is goed voor de automatisering. Veel buitenlandse productfabrikanten combineren hotrunners met automatisering om de productie-efficiëntie sterk te verbeteren.

Veel geavanceerde kunststof spuitgietprocessen zijn ontwikkeld op basis van hotrunner-technologie. Zoals PET pre-molding, meerkleurige co-injectie in de matrijs, multimateriaal co-injectieproces, STACK MOLD, enz.

Wat zijn de nadelen van Hot Runner?

Veel voorkomende nadelen van hotrunners zijn hogere initiële kosten, mogelijke thermische degradatie van materialen en hogere onderhoudsvereisten. Ze kunnen ook het spuitgietproces bemoeilijken en vereisen een nauwkeurige temperatuurregeling, wat kan leiden tot vertragingen in de productie als ze niet goed worden beheerd.

Stijgende kosten

Hot runner-onderdelen zijn duur en de kosten van hot runner-mallen kunnen flink oplopen. Als je een klein aantal onderdelen maakt, is de kostenratio van het matrijsgereedschap hoog, wat niet kosteneffectief is. Matrijsexpert WeChat editor Voor matrijsgebruikers in veel ontwikkelingslanden is de hoge prijs van hot runner-systemen een van de belangrijkste problemen die ervoor zorgen dat hot runner-mallen niet meer worden gebruikt.

Hoge uitrustingsvereisten

De eisen die aan de apparatuur van het productieproces worden gesteld zijn hoog, en hotrunner-mallen vereisen precisieverwerkingsmachines om ervoor te zorgen. De integratie- en afstemmingsvereisten van het hotrunnersysteem en de matrijs zijn uiterst streng, anders zal de matrijs veel ernstige problemen hebben tijdens het productieproces.

Een slechte plastic afdichting leidt bijvoorbeeld tot plastic overlopen en schade aan hotrunner-onderdelen6De productie wordt onderbroken en een slechte relatieve positie van nozzle-inzetstukken en poorten leidt tot een ernstige daling van de productkwaliteit.

Complexe werking en onderhoud

Hot runner mallen zijn ingewikkelder te bedienen en te onderhouden dan cold runner mallen. Als je ze niet goed bedient, beschadig je gemakkelijk de hotrunner onderdelen, waardoor productie onmogelijk wordt en er grote economische verliezen ontstaan. Voor nieuwe gebruikers van hot runner mallen duurt het lang om ervaring op te doen.

Wat zijn de toepassingsgebieden van Hot Runners?

Met de snelle ontwikkeling van wetenschap en technologie en de ononderbroken innovatie van technologie, is het hete agentsysteem, als efficiënte en nauwkeurige plastic het vormen technologie, wijd gebruikt op vele gebieden. Het volgende zal de belangrijkste toepassingsgebieden van heet agentsysteem in detail introduceren.Het volgende zal de belangrijkste toepassingsgebieden van heet runnersysteem in detail introduceren.

Auto-industrie

Hotrunnersystemen zijn heel belangrijk in de auto-industrie. Ze worden gebruikt om alles te maken, van koplampen en deuren tot hele carrosserieën. Ze zijn geweldig omdat ze kunnen controleren hoe plastic smelt, wat betekent dat de onderdelen er elke keer hetzelfde uitkomen. Dat maakt auto's beter. Hotrunnersystemen kunnen ook andere onderdelen voor auto's maken, zoals dashboards, deurpanelen en stoelen. Dat is goed voor de autobranche.

Elektronische industrie

In de elektronica-industrie worden hotrunnersystemen ook veel gebruikt. Of het nu gaat om de behuizing, het toetsenbord, de muis, het chassis of andere onderdelen van elektronische apparatuur zoals tv's, stereo's of computers, ze kunnen worden gemaakt met hotrunnersystemen.

Hotrunnersystemen kunnen ervoor zorgen dat het kunststofmateriaal de ideale smelttoestand bereikt tijdens het spuitgietproces, wat de precisie en de oppervlakteafwerking van de onderdelen verbetert. Bovendien kunnen hotrunnersystemen de productie-efficiëntie verbeteren, de productiekosten verlagen en de ontwikkeling van de elektronica-industrie sterk ondersteunen.

Gebied medische apparatuur

Op het gebied van medische hulpmiddelen kan de toepassing van hotrunnersystemen niet worden genegeerd. Het kan worden gebruikt voor de productie van accessoires voor medische hulpmiddelen, zoals naalden, spuiten, infusiesets en perfusiesets.

De fabricageprecisie van deze medische hulpmiddelen is extreem hoog en het hotrunnersysteem kan het injectieproces nauwkeurig regelen om de consistentie en precisie van de producten te garanderen. Bovendien kan het hotrunnersysteem ook de productie-efficiëntie verbeteren en de productiekosten verlagen, waardoor de ontwikkeling van de industrie voor medische hulpmiddelen sterk wordt ondersteund.

Dagelijkse Levensbehoeften Productieveld

Op het gebied van de productie van dagelijkse benodigdheden speelt het hotrunnersysteem ook een zeer belangrijke rol. Het kan worden gebruikt voor de productie van dagelijkse benodigdheden zoals meubilair, serviesgoed, drankflessen, shampooflessen en cosmeticaflessen.

Deze producten vereisen kunststof spuitgieten en het hotrunnersysteem kan de oppervlakteafwerking en precisie van het product verbeteren, de efficiëntie van de spuitgietproductie verbeteren en de productiecyclus en de kosten van het product verlagen. Daarom wordt de toepassing van hotrunnersystemen bij de productie van dagelijkse benodigdheden steeds uitgebreider.

Productie van speelgoed

De productie van speelgoed is een ander belangrijk toepassingsgebied voor hotrunnersystemen. Speelgoed is meestal divers in stijl en groot in hoeveelheid, dus kunnen hotrunnersystemen de productie-efficiëntie enorm verbeteren. Door het smeltproces van plastic materialen nauwkeurig te regelen, kunnen hotrunnersystemen de consistentie en precisie van speelgoedonderdelen garanderen, waardoor de algehele kwaliteit en prestaties van speelgoed verbeteren.

Ruimtevaart

Hotrunnersystemen zijn ook erg handig in de luchtvaartindustrie. Ze kunnen worden gebruikt om allerlei onderdelen te maken, zoals stoelen, accessoires, dashboards, controllers, pilootbenodigdheden en nog veel meer. Deze onderdelen moeten heel precies worden gemaakt. Hotrunnersystemen kunnen het injectieproces heel goed controleren, zodat het product altijd hetzelfde en altijd perfect is. Bovendien maken hotrunnersystemen de productie sneller en goedkoper, wat geweldig is voor de lucht- en ruimtevaartindustrie.

Conclusie

Hot runner (Hot Runner Systems) is een verwarmingssysteem dat wordt gebruikt in spuitgietmatrijzen om gesmolten kunststofdeeltjes in de matrijsholte te injecteren. Hot runner-mallen zijn een nieuwe structuur die de runners en loopwagens van traditionele mallen of matrijzen met drie platen verwarmt, zodat de runners en loopwagens niet bij elke vorm hoeven te worden verwijderd.

De hotrunner-technologie werd meer dan 50 jaar geleden geïntroduceerd in de kunststofindustrie en heeft de markt volledig veranderd. spuitgieten procesmogelijkheden door de kwaliteit van spuitgietproducten te verbeteren, de bedrijfsefficiëntie te verhogen, uitval te verminderen en geld te besparen.

-

Leer meer over Semi Hot Runner System vs Cold Runner: Welke is beter : Het hotrunnersysteem wordt gebruikt bij spuitgieten en is verkrijgbaar in zowel volledig hete als semi-hete runners. ↩

-

Meer informatie over het ontwerpen van mallen met drie platen, deel 1: Mallen met drie platen hebben aanzienlijk meer ontwerpoverwegingen die hun kosten, functionaliteit en levensduur beïnvloeden. ↩

-

Meer informatie over WAT IS EEN HOT RUNNER? Een hot runner-systeem is een transportsysteem voor gesmolten kunststof dat in een spuitgietmatrijs wordt gebruikt. ↩

-

Meer informatie over het optimaliseren van mallen met meerdere caviteiten voor een verbeterde spuitgietproductie: Spuitgieten met meerdere caviteiten is cruciaal voor massaproductie van goederen. ↩

-

Meer informatie over Naaldklep heet spuitpistool voor sequentieel spuitgieten: naaldklep heet spuitpistool voor spuitgieten, dat bestaat uit een hotrunnerplaat, een heet spuitpistool en een klepnaald in het hete spuitpistool. ↩

-

Meer informatie over hotrunnersystemen: Een hotrunnersysteem is een samenstel van verwarmde onderdelen die gesmolten hars rechtstreeks in de matrijsholten injecteren. ↩