Inzicht in de verschillende soorten kunststof spuitgieten is essentieel voor het selecteren van het juiste proces voor uw productiebehoeften en heeft invloed op de productkwaliteit en productie-efficiëntie.

Gangbare vormen van kunststof zijn spuitgieten, blazen, rotatievormen en thermovormen. Elke methode heeft unieke voordelen en toepassingen: spuitgieten biedt precisie en productie in grote volumes; blazen is ideaal voor holle voorwerpen; rotatiegieten maakt grote, uniforme onderdelen mogelijk; en thermovormen is geschikt voor dunne platen. De belangrijkste voordelen zijn flexibiliteit in ontwerp, minder afval en kosteneffectiviteit.

Deze samenvatting geeft een overzicht van kunststof spuitgiettechnieken, maar als je de specifieke toepassingen en voordelen van elke methode bekijkt, kun je weloverwogen beslissingen nemen.

Spuitgieten is de meest gebruikte kunststof spuitgietmethode.Echt

Spuitgieten is goed voor de meerderheid van de kunststofonderdelen die worden geproduceerd vanwege de veelzijdigheid en efficiëntie bij de productie van grote volumes.

Rotatiegieten is geschikt voor het produceren van kleine, complexe vormen.Vals

Rotatiegieten wordt meestal gebruikt voor grote, holle onderdelen, niet voor kleine of complexe vormen, die beter geschikt zijn voor spuitgieten.

Wat is kunststof spuitgieten?

Kunststof spuitgieten omvat verschillende technieken, waaronder spuitgieten, blazen en rotatiegieten. Met dit proces kunnen complexe vormen en afmetingen worden gemaakt, waardoor het ideaal is voor industrieën zoals de auto-industrie, consumptiegoederen en elektronica. De belangrijkste voordelen zijn kosteneffectiviteit, ontwerpflexibiliteit en snelle productiesnelheden.

Wat is Blow Molding en hoe verschilt het van andere spuitgietmethodes?

Bij blaasgieten wordt verwarmd plastic in een matrijs opgeblazen om holle voorwerpen te vormen, zoals flessen en containers. Het verschilt van spuitgieten doordat de nadruk ligt op het maken van holle vormen in plaats van massieve onderdelen. De belangrijkste voordelen zijn een lager materiaalgebruik en snellere productietijden, waardoor het ideaal is voor grote volumes.

Betekenis

Blaasvormen is een methode om holle kunststof producten te maken. Het is een secundaire vormtechniek waarbij gasdruk wordt gebruikt om gesmolten kunststof in de gewenste vorm te gieten.

Proces

De kunststof wordt verwarmd tot gesmolten toestand en dan in de vormholte gespoten. Lucht blaast het plastic op en maakt het de vorm die je wilt. Dan koelt het af en haal je het uit de mal om het te bekijken.

Toepassingsgebieden

Blaasgieten maakt dingen zoals plastic flessen, waterflessen, opslagcontainers, brandstoftanks en plastic vaten. Het wordt ook gebruikt in de farmaceutische en gezondheidsindustrie en in de gezondheids- en schoonheidsindustrie. Je kunt er containers, flessen, kleine medicijnflesjes en medicijnflesjes voor eenmalig gebruik van maken.

Het is het beste voor het maken van holle dingen zoals flessen en containers. Er wordt minder materiaal voor gebruikt, dus het is goedkoper dan andere manieren om dingen te maken. Spuitgietproducten zijn meestal licht en sterk en kunnen steeds opnieuw worden gebruikt.

Voordelen

Lage gereedschap- en vormkosten, hoge productiesnelheden, de mogelijkheid om complexe onderdelen te vormen en handgrepen kunnen in het ontwerp worden opgenomen. Blaasgegoten producten hebben een hoge weerstand tegen diverse belastingen zoals uitrekken, stoten, buigen en omgeving en presteren goed in het gebruik.

Wat is spuitgieten en hoe verschilt het van andere spuitgietmethodes?

Spuitgieten is een veelzijdige en efficiënte productietechniek, ideaal voor het produceren van grote hoeveelheden onderdelen met complexe geometrieën. In tegenstelling tot andere spuitgietmethodes wordt er hoge druk gebruikt om materiaal in mallen te injecteren, wat zorgt voor een consistente afwerking van hoge kwaliteit. De belangrijkste voordelen zijn snelle productiesnelheden, minimaal afval en de mogelijkheid om een breed scala aan materialen te gebruiken, waaronder thermoplasten en thermoharders.

Betekenis

Spuitgieten is een manier om onderdelen te maken door materiaal in een mal te spuiten. Het is een van de meest gebruikte manieren om kunststof onderdelen te maken. Hierbij wordt kunststof gesmolten en in een mal geperst. Het plastic koelt af en wordt hard, waarna je het onderdeel eruit haalt en er meer van maakt.

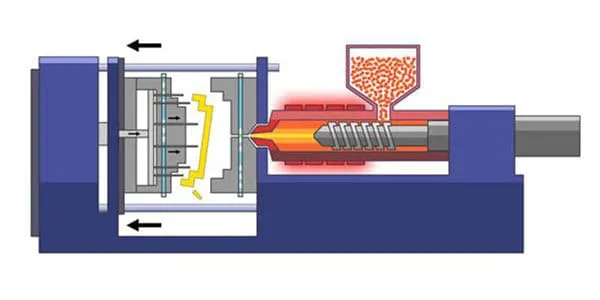

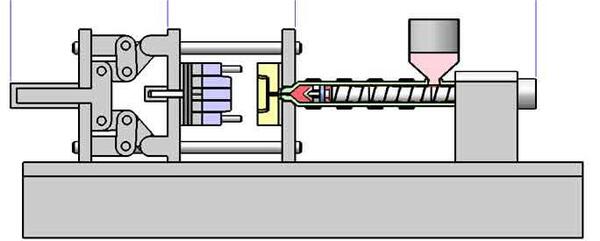

Proces

Eerst doe je het plastic in een trechter. Dan verhit je het plastic. Het gaat door een lange kamer met een schroef die heen en weer gaat. Dan wordt het zacht en verandert het in een vloeistof. Aan het einde van de kamer is er een sproeier1. Het vloeibare plastic gaat door de spuitmond en koelt af. Dat zorgt ervoor dat de mal sluit. Daardoor sluit de matrijs. Als het plastic is afgekoeld en hard is geworden, komt het plastic onderdeel uit de spuitgietmachine.

Toepassingsgebieden

In de auto-industrie vind je spuitgegoten onderdelen zoals dashboards, bumpers en kleine onderdelen zoals spiegelbehuizingen, bekerhouders en vele andere onderdelen die je in auto's ziet. In de medische industrie wordt spuitgieten gebruikt om nauwkeurige en duurzame onderdelen te maken. Kunstgebitten, chirurgische apparatuur, voorbereidingsapparatuur voor operatiekamers en breukbeugels worden allemaal gemaakt met behulp van kunststof spuitgieten.

In de consumentenproductenindustrie vind je raamkozijnen, bestekhouders, handgrepen, planken en meer dat gemaakt is van spuitgieten. In de luchtvaartindustrie wordt kunststof spuitgieten gebruikt om aerodynamische onderdelen te maken voor de meeste hedendaagse vliegtuigen. Turbineschoepen en behuizingen, panelen, chassisonderdelen, panelen, behuizingen en meer worden allemaal gemaakt met behulp van kunststof spuitgieten.

Voordelen

Dit is een snelle en efficiënte manier om veel onderdelen te maken. Het is vrij eenvoudig te automatiseren, wat betekent dat je er geen mensen voor hoeft te betalen. Spuitgegoten onderdelen zijn altijd hetzelfde en hebben altijd de juiste maat. Het oppervlak van spuitgegoten onderdelen is meestal heel glad. Met spuitgieten kun je onderdelen maken van allerlei verschillende materialen, zoals metaal, plastic en keramiek. Bij spuitgieten maak je geen afval.

Wat is Compression Molding en hoe verschilt het van andere spuitgietmethodes?

Bij persgieten wordt materiaal in een verwarmde matrijs geplaatst, waar het vervolgens wordt samengedrukt en uitgehard, wat leidt tot een efficiënte productie van complexe onderdelen. Deze methode verschilt van spuitgieten, waarbij gesmolten kunststof in matrijzen wordt gespoten, wat voordelen biedt zoals lagere gereedschapskosten en de mogelijkheid om grotere onderdelen te produceren. De belangrijkste voordelen zijn minder afval en een hoge maatnauwkeurigheid.

Betekenis

Bij persen plaats je plastic materiaal in een verwarmde mal en druk je het in een vorm. De warmte maakt het plastic sterk. Daarna laat je het afkoelen en snij je het extra materiaal weg voordat je het uit de vorm haalt.

Proces

Plastic molding Poeders en andere dingen worden toegevoegd aan de mix om speciale kwaliteiten te maken. Wanneer de mal wordt gesloten en verhit, wordt het materiaal hard om de vorm te maken die je wilt. De temperatuur, druk en tijd die je gebruikt hangen af van wat je wilt. Het is een goedkope manier om vormen te maken die precies goed moeten zijn.

Toepassingen

Bedrijven die sterke, duurzame producten nodig hebben, gebruiken persgieten. Het is geweldig voor het maken van auto-onderdelen. Het is ook goed voor het maken van sterke plastic onderdelen voor apparaten, kogelvrije vesten en knopen.

Voordelen

Het product heeft een lage interne spanning, weinig vervorming en stabiele mechanische eigenschappen. De matrijsholte slijt langzaam en de onderhoudskosten van de matrijs zijn laag. Er kunnen grote vlakke producten worden gevormd. De grootte van het product dat gevormd kan worden, wordt bepaald door de klemkracht van de spuitgietmachine2 en de grootte van de mal. Een mal met veel caviteiten kan op een bepaalde mal worden geplaatst, wat de productiviteit kan verhogen.

Automatische productie is mogelijk door automatische toevoer en automatische afvoer van producten. Er worden uniforme onderdelen gevormd zonder sporen. Het oppervlak is glad en er is geen secundaire modificatie nodig. Het product heeft een hoge maatnauwkeurigheid en lage krimp. Het kan in grote hoeveelheden worden geproduceerd en heeft een relatief lage prijs.

Wat is extrusievormen en hoe verschilt dit van andere vormmethoden?

Extrusievormen creëert continue vormen door verhit materiaal door een matrijs te duwen, waardoor het ideaal is voor producten zoals buizen en platen. Het verschilt van spuitgieten, dat discrete onderdelen produceert, en blazen, dat gebruikt wordt voor holle voorwerpen. De belangrijkste voordelen van extrusievormen zijn lagere productiekosten, consistente materiaaleigenschappen en een hoge efficiëntie voor lange runs.

Betekenis

Kunststofextrusie is een grootschalig productieproces waarbij gesmolten kunststof wordt gebruikt om doorlopende profielen te maken. Extrusievormen kunnen lange stroken en cilindrische kunststof producten maken. Dit plastic vormproces verschilt ook van andere vormprocessen omdat het matrijzen gebruikt in plaats van matrijzen om het product vorm te geven. Het proces bestaat erin om de hete ruwe kunststof door een aangepaste vorm te duwen om de gewenste vorm te krijgen.

Proces

Het is net als spuitgieten. Je doet het droge plastic in een trechter en het gaat een lange verwarmingskamer in. Aan het einde van de kamer wordt het materiaal uit een klein gaatje of vorm geperst om de vorm te maken die je voor het eindproduct wilt. Nadat het plastic uit de mal komt, gaat het op een transportband om af te koelen. Soms gebruiken ze blazers om het te helpen koelen.

Toepassingsgebieden

Producten die met behulp van extrusie spuitgieten worden gemaakt, hebben meestal een consistente vorm over de hele lengte van het product nodig. Daarom wordt het vooral gebruikt om lange holle producten te maken, zoals rietjes, slangen, kunststof decoratieve panelen, PVC-buizen en kunststof dakgoten. Sommige fabrikanten kunnen zelfs verschillende doorlopende vormen maken, zoals U-vormige, L-vormige, T-vormige en cirkelvormige secties. Het wordt het best gebruikt om lange en rechte stukken te maken met een consistente wanddikte over de hele lengte.

Voordelen

De apparatuur is eenvoudig, de investering is laag, de productie is continu, de efficiëntie is hoog, de automatisering van de apparatuur is hoog, de arbeidsintensiteit is laag, de productie is eenvoudig, de procesbesturing is gemakkelijk, het extrusieproduct is uniform, de kamer is dicht, de kwaliteit is hoog, het aanpassingsvermogen van de grondstof is sterk, de meeste thermoplastische materialen3Het toepassingsgebied is breed, een machine is multifunctioneel, de productielijn beslaat een klein gebied en de productieomgeving is schoon.

Wat is rotatiegieten en hoe verschilt het van andere spuitgietmethodes?

Bij rotatiegieten wordt een tweedelige matrijs gebruikt die op meerdere assen wordt verwarmd en gedraaid, zodat de kunststof de matrijs gelijkmatig bedekt. In tegenstelling tot spuitgieten, waarbij gesmolten kunststof in een matrijs wordt gespoten, vereist rotatiegieten lagere temperaturen en produceert het minder afval. Het is ideaal voor voorwerpen zoals tanks, speelgoed en grote containers en biedt voordelen zoals kosteneffectiviteit en ontwerpflexibiliteit.

Betekenis

Rotatiegieten is een proces waarbij kunststof onderdelen worden gemaakt door de mal in een oven te draaien terwijl er gesmolten kunststof in wordt gegoten. Dit zorgt ervoor dat het plastic alle oppervlakken gelijkmatig bedekt, wat resulteert in een sterk product met een uniforme wanddikte.

Proces

Het rotomoldingproces begint met het toevoegen van kunststof grondstoffen aan de mal. De mal wordt dan geroteerd en verwarmd langs twee verticale assen, zodat de plastic grondstoffen in de mal geleidelijk en gelijkmatig worden bedekt, gesmolten en bevestigd aan het gehele oppervlak van de malholte onder invloed van de zwaartekracht en warmte-energie, waarbij de gewenste vorm wordt gevormd.

Toepassingsgebieden

Water- en chemicaliënopslagtanks - tot 50.000 liter, goederenbehandelingsproducten zoals bakken, kratten, pallets, geïsoleerde vis- en koelboxen. Milieuvriendelijke producten zoals bakken, kegels, bolders, barrières en borden. Drijvers, boeien en pontons. Automotive producten zoals spatborden voor vrachtwagens, leidingen, dieseltanks, gereedschapskisten en dashboards voor tractoren. Kajaks, kano's en boten. Buitenproducten zoals tuinpotten, waterpartijen en meubilair. Speelgoed en speeltoestellen.

Voordelen

Er is geen druk in het gietproces, dus de mal is relatief goedkoop en de relatief korte productiecyclus maakt het productieproces ook voordeliger. Het plastic dat overblijft kan worden hergebruikt om afval te verminderen. De spuitgegoten onderdelen hebben geen interne spanning, vervormen niet gemakkelijk, hebben geen naden en zijn zeer sterk.

Geschikt voor de productie van grote en supergrote producten. Er is bijna geen bovengrens aan de grootte van de onderdelen die gevormd worden door de rotovormproces4. De mallen die gebruikt worden bij roto-molding worden niet beïnvloed door externe krachten, dus de productie is eenvoudig, goedkoop en handig. Daarnaast heeft roto-molding apparatuur ook een grotere flexibiliteit.

Wat is thermovormen en hoe verschilt het van andere spuitgietmethodes?

Bij thermovormen wordt een thermoplastische plaat verwarmd tot hij plooibaar is en vervolgens onder druk of vacuüm over een matrijs gevormd. Het verschilt van andere vormmethoden zoals spuitgieten doordat er minder gereedschap nodig is en er sneller prototypes gemaakt kunnen worden, waardoor het ideaal is voor de productie van kleine tot middelgrote volumes. De belangrijkste voordelen zijn kosteneffectiviteit en flexibiliteit in ontwerp.

Betekenis

Thermovormen is een proces waarbij je een plastic vel verwarmt tot het zacht is en dan in een mal drukt. Het is een vormgevingsproces waarbij je een dun vel plastic verwarmt tot het zacht is en dan gebruik je een mal om het vorm te geven. Dan snij je het in de vorm die je wilt. Je gebruikt niet veel druk in dit proces en je kunt driedimensionale producten maken met aluminium mallen.

Proces

Het is een speciaal kunststofproces om thermoplastische platen te verwerken tot verschillende producten. De plaat wordt op een frame geklemd en verwarmd tot hij zacht wordt. Onder invloed van een externe kracht sluit de plaat nauw aan op het oppervlak van de mal om een vorm te krijgen die lijkt op het oppervlak van de mal. Dit proces wordt ook gebruikt bij de verwerking van rubber.

Toepassingsvelden

Diepgetrokken kunststof producten worden op veel gebieden gebruikt, zoals voedselverpakkingen, medische apparatuur, auto-onderdelen, bouwmaterialen en nog veel meer. In de toekomst, als nieuwe industrieën groeien en de behoeften van mensen veranderen, zullen thermovormproducten van kunststof op nog meer gebieden worden gebruikt. Bijvoorbeeld in de nieuwe energie-industrie,

Diepgetrokken kunststof producten kunnen worden gebruikt om bijvoorbeeld zonnepanelen en windturbines te maken. In de smart home-industrie kunnen dieptrekgegoten kunststofproducten worden gebruikt om behuizingen en onderdelen van smart home-apparaten te maken.

Voordelen

Thermovormen kan u geld besparen omdat er dunnere kunststoffen gebruikt kunnen worden, wat betekent dat u minder uitgeeft aan materialen. Het heeft ook een hogere precisie en hogere productiesnelheden dan andere kunststof spuitgietprocessen. Bovendien zijn thermovormproducten sterker en lichter dan spuitgietproducten. Het proces is ook zeer flexibel in de soorten materialen die gebruikt kunnen worden. Dit betekent dat uw product verschillende kenmerken en eigenschappen kan hebben, zoals hittebestendigheid of verbeterde duurzaamheid.

Wat is vacuümvormen en hoe verschilt het van andere vormmethoden?

Vacuümvormen is een veelgebruikte productietechniek die kunststofplaten in de gewenste vorm brengt door warmte en vacuümdruk5waardoor het ideaal is voor het maken van verpakkingen, prototypes en meer.

Betekenis

Vacuümvormen is een proces om plastic dingen te maken. Je verwarmt een plat vel plastic, zuigt het vacuüm op een mal en laat het dan afkoelen en uitharden in de vorm van de mal.

Proces

Je legt het plastic vel in een frame en klemt het vast. Je verwarmt het plastic tot het zacht wordt en je het kunt buigen. Je legt het frame met het hete, buigbare plastic over de mal en gebruikt een vacuüm aan de andere kant van de mal om het vast te houden. In de mal waar je het plastic overheen legt, moeten kleine gaatjes geboord zijn zodat het vacuüm het plastic naar beneden kan zuigen.

Zodra het plastic op de mal ligt, koel je het af. Soms, voor grote onderdelen, gebruik je ventilatoren en koude luchtbevochtigers om het sneller te laten afkoelen. Als het plastic afgekoeld is, haal je het van de mal en het frame. Je moet het extra plastic wegsnijden en de randen bijsnijden, schuren of polijsten.

Toepassingen

Vacuümvormen wordt door fabrikanten gebruikt om een breed scala aan onderdelen voor auto's, bussen, boten en vliegtuigen te maken. In auto's wordt alles, van bumpers tot tapijten en zelfs het interieur van de cabine, gemaakt met vacuümvormen. Fabrikanten gebruiken vacuümvormen ook om industriële kratten en zeecontainers te maken die passen bij de vorm van de machine. Vacuümvormen wordt gebruikt om een grote verscheidenheid aan consumptiegoederen te maken.

Fabrikanten maken producten, zoals kinderspeelgoed, reisartikelen en woondecoraties, door vacuümvormen. Medische onderdelen en componenten die antibacterieel of vuilwerend zijn, worden meestal vacuümgevormd. De verpakking van scheerapparaten, tandenborstels, elektronische producten, cosmetica en schoonmaakproducten wordt meestal vacuüm gevormd.

Voordelen

Bespaart grondstoffen en hulpmaterialen, licht van gewicht, handig transport, goede afdichtingsprestaties, in lijn met de eisen van milieuvriendelijke groene verpakking; kan alle speciaal gevormde producten verpakken, er zijn geen extra beschermende materialen nodig voor het verpakken.

De verpakte producten zijn transparant en zichtbaar, zien er mooi uit, zijn gemakkelijk te verkopen en geschikt voor gemechaniseerd en geautomatiseerd verpakken, handig voor modern management, besparen mankracht en verbeteren de efficiëntie. Het vormproces kan materialen besparen; het product is licht in gewicht, geschikt voor transport, heeft goede afdichtingsprestaties en voldoet aan milieubescherming en groene vereisten.

Wat is pultrusie en hoe verschilt het van andere spuitgietmethodes?

Bij pultrusie worden grondstoffen door een verwarmde matrijs getrokken om uniforme composietvormen te maken. Het verschilt van andere vormmethoden, zoals spuitgieten, door de focus op continue productie en het gebruik van versterkende vezels. De belangrijkste voordelen zijn de hoge sterkte-gewicht verhoudingen, minimaal afval en de mogelijkheid om complexe vormen met hoge precisie te maken.

Betekenis

Pultrusie is een proces voor het maken van doorlopende lengtes composietmaterialen op basis van kunststof. Het is net als extrusie, maar in plaats van het versterkingsmateriaal door de mal te duwen, trek je het in de mal.

Proces

Pultrusie is een proces in drie stappen: bevochtigen, gieten en uitharden/koelen. Het begint met versterkende vezels (zoals glas of koolstof) gedrenkt in thermohardende hars. De natte vezels worden door een matrijs getrokken om het materiaal vorm te geven. Nadat het gevormd is, wordt het bij hoge temperaturen uitgehard om een lang stuk versterkt kunststof composietmateriaal te maken.

Toepassingsgebieden

Je kunt gepultrudeerde producten voor allerlei dingen gebruiken, zoals structurele steunen, palen voor nutsvoorzieningen en leuningen. Het is geweldig voor het maken van sterke, lichtgewicht spullen met een gladde afwerking. Je kunt FRP platen, FRP vierkante buizen, FRP ronde buizen, FRP profielen en nog veel meer maken. Bovendien kun je de lange stukken in elke gewenste maat of vorm snijden. Het is dus perfect voor het maken van aangepaste vormen.

Voordelen

Pultrusie heeft veel voordelen, zoals een hoog gebruik van grondstoffen, een hoge productie-efficiëntie en een stabiele kwaliteit. Extrusie spuitgieten6 is een automatische of halfautomatische assemblagelijnproductie, die een continue productie en extrusiesnelheden tot 10 m/s kan bereiken.

Conclusie

Kunststof spuitgieten is geweldig omdat het snel en sterk is en complexe onderdelen kan maken. Wil je meer weten over de verschillende soorten kunststof spuitgieten? Dit zal je helpen om de juiste methode voor jouw product te kiezen. Heb je meer hulp nodig om te begrijpen hoe je kunststof kunt vormen en welk vormproces het beste bij je past?

De experts van Zetar Mold Group luisteren graag naar uw unieke situatie en zoeken uit wat het beste bij uw doelstellingen past. Zetar Mold Group is een toonaangevend bedrijf in China voor het spuitgieten en vormen van blaren, en we bieden ook vele andere diensten met toegevoegde waarde.

Ons proces omvat het begrijpen van uw project, het uitzoeken wat de beste manier is om aan uw functionele en kostenvereisten te voldoen, het creëren van een produceerbaar concept met behulp van geavanceerde software en andere innovatieve hulpmiddelen, en het maken van een definitief werkend model. Neem contact op met onze experts als u wilt weten hoe we aan uw behoeften op het gebied van kunststof producten en verpakkingen kunnen voldoen.

-

Meer informatie over spuitmond voor spuitgieten - Soorten, defecten en eigenschappen van een kwaliteitspuitmond : Een spuitmond voor spuitgieten is een belangrijk onderdeel van het uitwerpsysteem onderin de spuitgietmachine. ↩

-

Leren over het begrijpen en berekenen van de klemkracht bij spuitgieten : Met klemkracht wordt de kracht bedoeld die geleverd wordt door het hydraulische systeem (of de oliepomp) in een spuitgietmachine. ↩

-

Learn aboutAll You Should Know About Thermoplastic Materials: De thermoplastische materialen zijn één van de vele types van plastieken die voor hun recycleerbaarheid en toepassingsveelzijdigheid worden gekend. ↩

-

Meer informatie over rotatiegieten : Bij rotatiegieten (BrE: moulding) wordt een verwarmde mal gevuld met een lading of schotgewicht van het materiaal. ↩

-

Meer informatie over de basisprincipes van vacuümdruk: Vacuümdruk beschrijft elke druk die lager is dan de normale atmosferische druk. ↩

-

Meer informatie over Hoe werkt extrusiegieten : Extrusiegieten wordt gebruikt om plastic of metalen materialen in een vooraf bepaalde vorm te gieten. ↩