Das Verständnis der verschiedenen Arten des Kunststoffspritzgießens ist für die Auswahl des richtigen Verfahrens für Ihre Produktionsanforderungen von entscheidender Bedeutung und wirkt sich auf die Produktqualität und die Produktionseffizienz aus.

Zu den gebräuchlichen Arten des Kunststoffspritzgießens gehören Spritzgießen, Blasformen, Rotationsgießen und Thermoformen. Jedes Verfahren hat seine eigenen Vorteile und Anwendungen: Spritzgießen bietet Präzision und hohe Stückzahlen, Blasformen ist ideal für Hohlkörper, Rotationsformen ermöglicht große, gleichmäßige Teile und Thermoformen ist für dünne Platten geeignet. Zu den wichtigsten Vorteilen gehören Flexibilität im Design, weniger Abfall und Kosteneffizienz.

Diese Zusammenfassung bietet zwar einen Überblick über die Kunststoffspritzgießtechniken, aber die Erforschung der spezifischen Anwendungen und Vorteile der einzelnen Verfahren wird Ihnen helfen, fundierte Fertigungsentscheidungen zu treffen.

Das Spritzgießen ist das am weitesten verbreitete Verfahren zur Herstellung von Kunststoffen.Wahr

Das Spritzgießen macht aufgrund seiner Vielseitigkeit und Effizienz in der Großserienfertigung den Großteil der produzierten Kunststoffteile aus.

Das Rotationsgießen eignet sich für die Herstellung kleiner, komplexer Formen.Falsch

Das Rotationsgießen wird in der Regel für große, hohle Teile verwendet, nicht für kleine oder komplexe Formen, die besser für das Spritzgießen geeignet sind.

Was ist Kunststoffspritzguss?

Das Kunststoffspritzgießen umfasst verschiedene Techniken, darunter Spritzgießen, Blasformen und Rotationsgießen. Dieses Verfahren ermöglicht die Herstellung komplexer Formen und Größen und ist daher ideal für Branchen wie die Automobil-, Konsumgüter- und Elektronikindustrie. Zu den wichtigsten Vorteilen gehören Kosteneffizienz, Designflexibilität und schnelle Produktionsraten.

Was ist Blasformen und wie unterscheidet es sich von anderen Formgebungsverfahren?

Beim Blasformen wird erhitzter Kunststoff in einer Form aufgeblasen, um Hohlkörper wie Flaschen und Behälter zu formen. Es unterscheidet sich vom Spritzgießen dadurch, dass der Schwerpunkt auf der Herstellung von Hohlkörpern und nicht von massiven Teilen liegt. Zu den wichtigsten Vorteilen gehören ein geringerer Materialverbrauch und kürzere Produktionszeiten, was es ideal für großvolumige Artikel macht.

Bedeutung

Blasformen ist ein Verfahren zur Herstellung von Kunststoffhohlkörpern. Es handelt sich um eine sekundäre Formgebungstechnik, bei der geschmolzener Kunststoff durch Gasdruck in die gewünschte Form gebracht wird.

Prozess

Der Kunststoff wird bis zur Schmelze erhitzt und dann in den Formhohlraum gespritzt. Luft bläst den Kunststoff auf und bringt ihn in die gewünschte Form. Dann kühlt er ab und man nimmt ihn aus der Form und betrachtet ihn.

Anwendungsbereiche

Beim Blasformen werden z. B. Kunststoffflaschen, Wasserflaschen, Lagerbehälter, Kraftstofftanks und Kunststofffässer hergestellt. Es wird auch in der Pharma- und Gesundheitsprodukteindustrie sowie in der Gesundheits- und Schönheitsindustrie verwendet. Es können Behälter, Flaschen, kleine Medizinflaschen und Einzeldosisflaschen hergestellt werden.

Es eignet sich am besten für die Herstellung von Hohlkörpern wie Flaschen und Behältern. Es wird weniger Material verbraucht, daher ist es billiger als andere Herstellungsmethoden. Blasgeformte Gegenstände sind in der Regel leicht, stabil und können immer wieder verwendet werden.

Vorteile

Niedrige Werkzeug- und Formkosten, hohe Produktionsgeschwindigkeiten, die Möglichkeit, komplexe Teile zu formen, und Griffe können in das Design integriert werden. Blasgeformte Produkte weisen eine hohe Widerstandsfähigkeit gegenüber verschiedenen Belastungen wie Dehnung, Stoß, Biegung und Umwelt auf und sind im Gebrauch gut geeignet.

Was ist Spritzgießen und wie unterscheidet es sich von anderen Formgebungsverfahren?

Das Spritzgießen ist ein vielseitiges und effizientes Fertigungsverfahren, das sich ideal für die Herstellung großer Mengen von Teilen mit komplexen Geometrien eignet. Im Gegensatz zu anderen Formgebungsverfahren wird das Material mit hohem Druck in die Formen eingespritzt, was eine gleichmäßige und hochwertige Oberfläche gewährleistet. Zu den wichtigsten Vorteilen gehören schnelle Produktionsraten, minimaler Abfall und die Möglichkeit, eine breite Palette von Materialien zu verwenden, darunter Thermoplaste und Duroplaste.

Bedeutung

Spritzgießen ist eine Methode zur Herstellung von Teilen durch Einspritzen von Material in eine Form. Es ist eine der gängigsten Methoden zur Herstellung von Kunststoffteilen. Dabei wird Kunststoff geschmolzen und dann in eine Form gepresst. Der Kunststoff kühlt ab und härtet aus, dann kann man das Teil herausnehmen und weitere Teile herstellen.

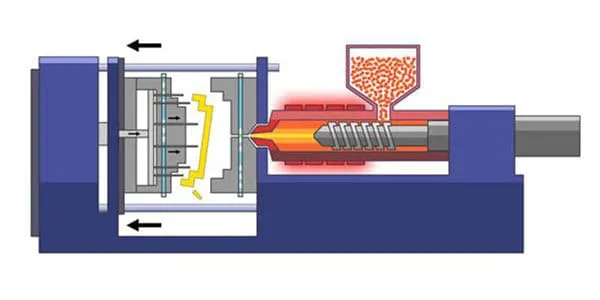

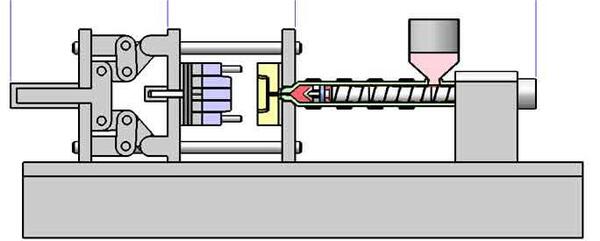

Prozess

Zuerst legt man den Kunststoff in einen Trichter. Dann erhitzt man den Kunststoff. Er läuft durch eine lange Kammer mit einer Schnecke, die sich hin und her bewegt. Dann wird er weich und verwandelt sich in eine Flüssigkeit. Am Ende der Kammer befindet sich ein Düse1. Der flüssige Kunststoff läuft durch die Düse und kühlt ab. Dadurch schließt sich die Form. Wenn der Kunststoff abkühlt und hart wird, kommt das Kunststoffteil aus der Kunststoffspritzgießmaschine.

Anwendungsbereiche

In der Autoindustrie finden Sie Spritzgussteile wie Armaturenbretter, Stoßstangen und Kleinteile wie Spiegelgehäuse, Becherhalter und viele andere Teile, die man in Autos sieht. In der medizinischen Industrie wird das Spritzgießen zur Herstellung präziser und haltbarer Teile verwendet. Zahnersatz, chirurgische Geräte, OP-Vorbereitungsgeräte und Frakturklammern werden alle im Kunststoffspritzgussverfahren hergestellt.

In der Konsumgüterindustrie finden Sie Fensterrahmen, Besteckhalter, Griffe, Regale und vieles mehr, das im Spritzgussverfahren hergestellt wird. In der Luft- und Raumfahrtindustrie wird das Kunststoffspritzgießen zur Herstellung aerodynamischer Komponenten für die meisten heutigen Flugzeuge verwendet. Turbinenschaufeln und -gehäuse, Paneele, Fahrwerkskomponenten, Verkleidungen, Gehäuse und vieles mehr werden im Kunststoffspritzgussverfahren hergestellt.

Vorteile

Dies ist ein schneller und effizienter Weg, um viele Teile herzustellen. Es ist ziemlich einfach zu automatisieren, was bedeutet, dass man keine Leute dafür bezahlen muss. Spritzgegossene Teile sind immer gleich, und sie haben immer die richtige Größe. Die Oberfläche der Spritzgussteile ist normalerweise sehr glatt. Beim Spritzgießen kann man Teile aus allen möglichen Materialien herstellen, z. B. aus Metall, Kunststoff und Keramik. Beim Spritzgießen fällt kein Abfall an.

Was ist das Formpressen und wie unterscheidet es sich von anderen Formgebungsverfahren?

Beim Formpressen wird das Material in eine beheizte Form gegeben, in der es dann komprimiert wird und aushärtet, was zu einer effizienten Herstellung komplexer Teile führt. Dieses Verfahren unterscheidet sich vom Spritzgießen, bei dem geschmolzener Kunststoff in Formen eingespritzt wird, und bietet Vorteile wie niedrigere Werkzeugkosten und die Möglichkeit, größere Teile herzustellen. Zu den wichtigsten Vorteilen gehören geringerer Abfall und hohe Maßgenauigkeit.

Bedeutung

Beim Formpressen wird Kunststoffmaterial in eine erhitzte Form gegeben und dann in eine bestimmte Form gepresst. Durch die Hitze wird der Kunststoff stark. Dann kühlt man es ab und schneidet den Überschuss ab, bevor man es aus der Form nimmt.

Prozess

Kunststoffformen Pulver und andere Stoffe werden der Mischung hinzugefügt, um besondere Eigenschaften zu erzielen. Wenn die Form geschlossen und erhitzt wird, härtet das Material aus und nimmt die gewünschte Form an. Die Temperatur, der Druck und die Zeit, die du verwendest, hängen davon ab, was du willst. Es ist eine billige Methode, um Formen herzustellen, die genau richtig sein müssen.

Anwendungen

Unternehmen, die starke, langlebige Produkte benötigen, verwenden das Formpressen. Es eignet sich hervorragend für die Herstellung von Autoteilen. Es eignet sich auch für die Herstellung robuster Kunststoffteile für Geräte, kugelsichere Westen und Knöpfe.

Vorteile

Das Produkt weist geringe innere Spannungen, geringen Verzug und stabile mechanische Eigenschaften auf. Der Formhohlraum verschleißt nur langsam und die Wartungskosten für die Form sind gering. Es können große flache Produkte geformt werden. Die Größe des Produkts, das geformt werden kann, wird bestimmt durch die Schließkraft der Formmaschine2 und die Größe der Schablone. Eine Form mit vielen Kavitäten kann auf einer bestimmten Schablone platziert werden, was die Produktivität verbessern kann.

Die automatische Produktion kann durch automatische Zuführung und automatische Entnahme der Produkte erreicht werden. Es werden gleichmäßige Teile ohne jegliche Spuren geformt. Die Oberfläche ist glatt und muss nicht nachbearbeitet werden. Das Produkt hat eine hohe Maßgenauigkeit und eine geringe Schrumpfung. Es kann in großen Mengen hergestellt werden und hat einen relativ niedrigen Preis.

Was ist Extrusionsguss und wie unterscheidet er sich von anderen Formgebungsverfahren?

Beim Strangpressen werden kontinuierliche Formen hergestellt, indem erhitztes Material durch eine Düse gepresst wird, wodurch es sich ideal für Produkte wie Rohre und Platten eignet. Es unterscheidet sich vom Spritzgießen, bei dem diskrete Teile hergestellt werden, und vom Blasformen, das für Hohlkörper verwendet wird. Zu den wichtigsten Vorteilen des Strangpressens gehören niedrigere Produktionskosten, gleichbleibende Materialeigenschaften und eine hohe Effizienz bei hohen Stückzahlen.

Bedeutung

Die Kunststoffextrusion ist ein groß angelegter Produktionsprozess, bei dem geschmolzener Kunststoff zu kontinuierlichen Profilen verarbeitet wird. Beim Strangpressen können lange Streifen und zylindrische Kunststoffprodukte hergestellt werden. Dieses Kunststoffformverfahren unterscheidet sich auch deshalb von anderen Formgebungsverfahren, weil zur Formgebung des Produkts Formen anstelle von Gesenken verwendet werden. Bei diesem Verfahren wird der heiße Rohkunststoff durch eine individuell gestaltete Form gedrückt, um die gewünschte Form zu erhalten.

Prozess

Es ist wie beim Spritzgießen. Man gibt den trockenen Kunststoff in einen Trichter und gibt ihn in eine lange Heizkammer. Am Ende der Kammer wird das Material aus einer kleinen Öffnung oder Form gepresst, um die gewünschte Form für das Endprodukt zu erhalten. Nachdem der Kunststoff aus der Form gekommen ist, wird er zum Abkühlen auf ein Förderband gelegt. Manchmal werden Gebläse zur Kühlung eingesetzt.

Anwendungsbereiche

Produkte, die im Extrusionsverfahren hergestellt werden, erfordern in der Regel eine gleichmäßige Form über die gesamte Länge des Produkts. Deshalb wird das Verfahren hauptsächlich zur Herstellung langer Hohlkörper wie Strohhalme, Schläuche, dekorative Kunststoffplatten, PVC-Rohre und Kunststoffrinnen verwendet. Einige Hersteller können sogar verschiedene kontinuierliche Formen wie U-, L-, T-förmige und runde Abschnitte herstellen. Es eignet sich am besten für die Herstellung langer und gerader Teile mit gleichmäßiger Wandstärke über die gesamte Länge.

Vorteile

Die Ausrüstung ist einfach, die Investition ist gering, die Produktion ist kontinuierlich, die Effizienz ist hoch, die Automatisierung der Ausrüstung ist hoch, die Arbeitsintensität ist gering, der Produktionsbetrieb ist einfach, die Prozesskontrolle ist einfach, das Extrusionsprodukt ist einheitlich, die Kammer ist dicht, die Qualität ist hoch, die Anpassungsfähigkeit des Rohmaterials ist stark, die meisten thermoplastische Werkstoffe3eine geringe Menge an duroplastischen Materialien, ein breiter Anwendungsbereich, eine Maschine ist vielseitig einsetzbar, die Produktionslinie hat eine kleine Fläche und die Produktionsumgebung ist sauber.

Was ist Rotationsgießen und wie unterscheidet es sich von anderen Gießverfahren?

Beim Rotationsgießen wird eine zweiteilige Form verwendet, die erhitzt und um mehrere Achsen gedreht wird, so dass der Kunststoff die Form gleichmäßig überziehen kann. Im Gegensatz zum Spritzgießen, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, erfordert das Rotationsgießen niedrigere Temperaturen und erzeugt weniger Abfall. Es ist ideal für Gegenstände wie Tanks, Spielzeug und große Behälter und bietet Vorteile wie Kosteneffizienz und Designflexibilität.

Bedeutung

Beim Rotationsgießen werden Kunststoffteile hergestellt, indem die Form in einem Ofen gedreht wird, während geschmolzener Kunststoff hineingegossen wird. Dadurch wird sichergestellt, dass der Kunststoff alle Oberflächen gleichmäßig bedeckt, was zu einem stabilen Produkt mit gleichmäßiger Wandstärke führt.

Prozess

Beim Rotationsgießen werden zunächst Kunststoffrohstoffe in die Form gegeben. Die Form wird dann entlang zweier vertikaler Achsen gedreht und erhitzt, so dass die Kunststoffrohstoffe in der Form allmählich und gleichmäßig beschichtet werden, schmelzen und sich unter der Wirkung von Schwerkraft und Wärmeenergie an der gesamten Oberfläche des Formhohlraums festsetzen, die gewünschte Form bilden, dann abgekühlt und geformt werden und schließlich das Produkt erhalten wird.

Anwendungsbereiche

Wasser- und Chemikalientanks - bis zu 50.000 Liter, Materialtransportprodukte wie Behälter, Kisten, Paletten, isolierte Fisch- und Kühlboxen. Zu den umweltfreundlichen Produkten gehören Behälter, Kegel, Poller, Schranken und Schilder. Schwimmer, Bojen und Pontons. Produkte für die Automobilindustrie wie Lkw-Kotflügel, Rohre, Dieseltanks, Werkzeugkästen und Armaturenbretter für Traktoren. Kajaks, Kanus und Boote. Produkte für den Außenbereich wie Gartentöpfe, Wasserspiele und Möbel. Spielzeug und Spielgeräte.

Vorteile

Da beim Gießen kein Druck ausgeübt wird, ist die Form relativ billig, und der relativ kurze Produktionszyklus macht den Produktionsprozess ebenfalls wirtschaftlicher. Der verbleibende Kunststoff kann wiederverwendet werden, um Abfall zu vermeiden. Die im Rotationsgussverfahren hergestellten Teile weisen keine inneren Spannungen auf, lassen sich nicht leicht verformen, haben keine Nähte und eine hohe Festigkeit.

Geeignet für die Herstellung großer und supergroßer Produkte. Es gibt fast keine Obergrenze für die Größe der Teile, die mit dem Rotationsgießverfahren4. Die beim Rotationsgießen verwendeten Formen werden nicht durch äußere Kräfte beeinflusst, so dass die Herstellung einfach, billig und bequem ist. Darüber hinaus bietet das Rotationsgussverfahren auch eine größere Flexibilität.

Was ist Thermoformung und wie unterscheidet sie sich von anderen Formgebungsverfahren?

Beim Thermoformen wird eine thermoplastische Folie erhitzt, bis sie biegsam ist, und dann mit Druck oder Vakuum über einer Form geformt. Es unterscheidet sich von anderen Formgebungsverfahren wie dem Spritzguss dadurch, dass weniger Werkzeuge benötigt werden und Prototypen schneller hergestellt werden können, wodurch es sich ideal für die Produktion kleiner bis mittlerer Mengen eignet. Zu den wichtigsten Vorteilen gehören die Kosteneffizienz und die Flexibilität im Design.

Bedeutung

Beim Thermoformen wird eine Kunststoffplatte erhitzt, bis sie weich ist, und dann in eine Form gepresst. Beim Thermoformen wird eine dünne Kunststoffplatte erhitzt, bis sie weich ist, und dann in eine Form gepresst. Dann schneidet man es in die gewünschte Form. Bei diesem Verfahren wird kein großer Druck ausgeübt, und man kann mit Aluminiumformen dreidimensionale Produkte herstellen.

Prozess

Es handelt sich um ein spezielles Kunststoffverfahren zur Verarbeitung von thermoplastischen Platten zu verschiedenen Produkten. Die Platte wird in einen Rahmen eingespannt und bis zum Erweichungszustand erhitzt. Unter Einwirkung einer äußeren Kraft wird sie an die Oberfläche der Form angepasst, um eine Form zu erhalten, die der Oberfläche der Form ähnelt. Nach dem Abkühlen und der Formgebung wird das fertige Produkt beschnitten. Dieses Verfahren wird auch in der Gummiverarbeitung eingesetzt.

Anwendungsbereiche

Tiefgezogene Kunststoffprodukte werden in vielen Bereichen eingesetzt, z. B. für Lebensmittelverpackungen, medizinische Geräte, Autoteile, Baumaterialien und vieles mehr. In Zukunft werden thermogeformte Kunststoffprodukte in noch mehr Bereichen zum Einsatz kommen, da neue Branchen entstehen und sich die Bedürfnisse der Menschen ändern. Zum Beispiel in der neuen Energieindustrie,

Tiefgezogene Kunststoffprodukte können zur Herstellung von Solarzellen und Windturbinen verwendet werden. In der Smart-Home-Branche können thermogeformte Kunststoffprodukte zur Herstellung von Gehäusen und Teilen von Smart-Home-Geräten verwendet werden.

Vorteile

Mit dem Thermoformen können Sie Geld sparen, da dünnere Kunststoffe verwendet werden können, was bedeutet, dass Sie weniger Materialkosten haben. Außerdem bietet es eine höhere Präzision und schnellere Produktionsgeschwindigkeiten als andere Kunststoffformverfahren. Außerdem sind thermogeformte Produkte stabiler und leichter als spritzgegossene Teile. Das Verfahren ist auch sehr flexibel in Bezug auf die verwendeten Materialien. Das bedeutet, dass Ihr Produkt unterschiedliche Merkmale und Eigenschaften haben kann, wie z. B. Hitzebeständigkeit oder verbesserte Haltbarkeit.

Was ist Vakuumformung und wie unterscheidet sie sich von anderen Formgebungsverfahren?

Das Vakuumformen ist eine weit verbreitete Fertigungstechnik, bei der Kunststoffplatten durch Anwendung von Hitze und Wärme in die gewünschte Form gebracht werden. Vakuumdruck5und ist damit ideal für die Erstellung von Verpackungen, Prototypen und vielem mehr.

Bedeutung

Vakuumformung ist ein Verfahren zur Herstellung von Kunststoffteilen. Man erhitzt eine flache Kunststoffplatte, saugt sie mit Hilfe eines Vakuums an eine Form und lässt sie dann abkühlen und in der Form der Form aushärten.

Prozess

Du legst die Plastikfolie in einen Rahmen und klemmst sie fest. Du erhitzt die Plastikfolie, bis sie weich wird und du sie biegen kannst. Du legst den Rahmen mit der heißen, biegsamen Plastikfolie über die Form und benutzt ein Vakuum auf der anderen Seite der Form, um sie festzuhalten. In die Form, auf die du die Plastikfolie legst, müssen winzige Löcher gebohrt werden, damit das Vakuum die Plastikfolie absaugen kann.

Sobald der Kunststoff auf der Form liegt, kühlen Sie ihn ab. Bei großen Teilen werden manchmal Ventilatoren und Kaltluftbefeuchter eingesetzt, damit er schneller abkühlt. Wenn der Kunststoff abgekühlt ist, nimmt man ihn von der Form und dem Rahmen ab. Du musst den überflüssigen Kunststoff abschneiden und die Kanten trimmen, schleifen oder polieren.

Anwendungen

Vakuumformung wird von Herstellern zur Herstellung einer Vielzahl von Teilen für Autos, Busse, Boote und Flugzeuge verwendet. In Autos wird alles von Stoßstangen bis zu Teppichen und sogar das Innere der Kabine durch Vakuumformung hergestellt. Hersteller verwenden das Vakuumformen auch zur Herstellung von Industriekisten und Transportbehältern, die der Form der Maschine angepasst sind. Vakuumformung wird zur Herstellung einer Vielzahl von Konsumgütern verwendet.

Die Hersteller stellen Produkte wie Kinderspielzeug, Reiseartikel und Wohndekorationen durch Vakuumformung her. Medizinische Teile und Komponenten, die antibakteriell oder schadstofffrei sind, werden in der Regel durch Vakuumformung hergestellt. Die Verpackung von Rasierern, Zahnbürsten, elektronischen Produkten, Kosmetika und Reinigungsmitteln wird in der Regel vakuumgeformt.

Vorteile

Einsparung von Roh- und Hilfsstoffen, geringes Gewicht, bequemer Transport, gute Versiegelungsleistung, entspricht den Anforderungen einer umweltfreundlichen, grünen Verpackung; kann alle speziell geformten Produkte verpacken, keine zusätzlichen Polstermaterialien sind für die Verpackung erforderlich.

Die verpackten Produkte sind transparent und sichtbar, haben ein schönes Aussehen, sind leicht zu verkaufen und eignen sich für die maschinelle und automatisierte Verpackung, was dem modernen Management entgegenkommt, Arbeitskräfte spart und die Effizienz verbessert. Der Formgebungsprozess kann Material einsparen; das Produkt ist leicht, bequem zu transportieren, gut zu verschließen und erfüllt die Anforderungen des Umweltschutzes und der Umweltfreundlichkeit.

Was ist Pultrusion und wie unterscheidet sie sich von anderen Formgebungsverfahren?

Bei der Pultrusion werden die Rohstoffe durch eine erhitzte Düse gezogen, um einheitliche Verbundwerkstoffformen zu erzeugen. Es unterscheidet sich von anderen Formgebungsverfahren wie dem Spritzgießen durch die kontinuierliche Produktion und den Einsatz von Verstärkungsfasern. Zu den wichtigsten Vorteilen gehören ein hohes Festigkeits-Gewichts-Verhältnis, minimaler Abfall und die Möglichkeit, komplexe Formen mit hoher Präzision zu erzeugen.

Bedeutung

Bei der Pultrusion handelt es sich um ein Verfahren zur Herstellung kontinuierlicher Längen von Verbundwerkstoffen auf Kunststoffbasis. Es ist wie die Extrusion, aber anstatt das Verstärkungsmaterial durch die Form zu drücken, wird es in die Form gezogen.

Prozess

Die Pultrusion ist ein dreistufiger Prozess: Befeuchtung, Formung und Aushärtung/Kühlung. Es beginnt mit Verstärkungsfasern (wie Glas oder Kohlenstoff), die in wärmehärtendem Harz getränkt werden. Die nassen Fasern werden durch eine Düse gezogen, um das Material zu formen. Nach der Formgebung wird das Material bei hohen Temperaturen ausgehärtet, so dass ein langes Stück verstärkter Kunststoffverbundwerkstoff entsteht.

Anwendungsbereiche

Pultrudierte Produkte können für alles Mögliche verwendet werden, z. B. für Stützen, Versorgungsmasten und Geländer. Es eignet sich hervorragend für die Herstellung starker, leichter Materialien mit glatter Oberfläche. Sie können FRP-Platten, FRP-Vierkantrohre, FRP-Rundrohre, FRP-Profile und vieles mehr herstellen. Außerdem können Sie die langen Stücke in jede gewünschte Größe oder Form schneiden. Es ist also perfekt für die Herstellung von Sonderformen.

Vorteile

Die Pultrusion hat viele Vorteile, wie z. B. eine hohe Ausnutzung der Rohstoffe, eine hohe Produktionseffizienz und eine stabile Qualität. Technologie der Extrusionsformung6 ist eine automatische oder halbautomatische Fließbandproduktion, die eine kontinuierliche Produktion und Extrusionsgeschwindigkeiten von bis zu 10m/s erreichen kann.

Schlussfolgerung

Das Kunststoffspritzgießen ist großartig, weil es schnell und stabil ist und komplexe Teile herstellen kann. Möchten Sie mehr über die verschiedenen Arten des Kunststoffspritzgießens erfahren? Das wird Ihnen helfen, das richtige Verfahren für Ihr Produkt zu wählen. Benötigen Sie weitere Hilfe, um zu verstehen, wie man Kunststoffformen durchführt und welches Formgebungsverfahren für Sie am besten geeignet ist?

Die Experten der Zetar Mold Group freuen sich darauf, von Ihrer individuellen Situation zu hören und herauszufinden, was am besten zu Ihren Zielen passt. Die Zetar Mold Group ist ein führender Hersteller von Spritzguss- und Blistergussteilen in China und bietet darüber hinaus viele weitere Dienstleistungen mit Mehrwert an.

Unser Prozess umfasst das Verständnis Ihres Projekts, die Ermittlung des besten Weges zur Erfüllung Ihrer funktionalen und finanziellen Anforderungen, die Erstellung eines herstellbaren Konzepts mit Hilfe modernster Software und anderer innovativer Werkzeuge sowie die Anfertigung eines endgültigen Arbeitsmodells.Informieren Sie sich noch heute über unsere Möglichkeiten der Kunststoffherstellung. Wenn Sie erfahren möchten, wie wir Ihre Anforderungen an Kunststoffprodukte und -verpackungen erfüllen können, wenden Sie sich bitte an unsere Experten.

-

Erfahren Sie mehr über Spritzgießdüsen - Arten, Defekte und Merkmale einer Qualitätsdüse : Eine Spritzgießdüse ist ein wichtiger Teil des Auswerfersystems am Boden der Spritzgießmaschine. ↩

-

Erfahren Sie mehr über das Verstehen und Berechnen der Schließkraft beim Spritzgießen: Die Schließkraft bezieht sich auf die vom Hydrauliksystem (oder der Ölpumpe) in einer Spritzgießmaschine bereitgestellte Leistung. ↩

-

Erfahren Sie mehr überAlles, was Sie über thermoplastische Werkstoffe wissen sollten : Thermoplastische Werkstoffe sind eine der vielen Kunststoffarten, die für ihre Recyclingfähigkeit und Vielseitigkeit in der Anwendung bekannt sind. ↩

-

Erfahren Sie mehr über das Rotationsgießen: Beim Rotationsgießen (BrE: moulding) wird eine beheizte Form mit einer Charge oder einem Schussgewicht des Materials gefüllt. ↩

-

Erfahren Sie mehr über die Grundlagen des Vakuumdrucks: Vakuumdruck ist ein Druck, der unter dem normalen Atmosphärendruck liegt. ↩

-

Erfahren Sie mehr über die Funktionsweise des Strangpressens: Beim Strangpressen werden Kunststoff- oder Metallmaterialien in eine vordefinierte Form gebracht. ↩