Fehler beim Spritzgießen sind häufige Probleme im Herstellungsprozess, die die Produktqualität und die Produktionseffizienz beeinträchtigen. Um die Ergebnisse zu verbessern, ist es wichtig, ihre Ursachen und Lösungen zu verstehen.

Zu den häufigsten Spritzgießfehlern gehören Verzug, Einfallstellen, kurze Schüsse und Lufteinschlüsse. Die Lösungen reichen von der Anpassung von Temperatur, Druck oder Material bis hin zur Optimierung der Werkzeugkonstruktion und der Prozessparameter.

Wenn Sie die Ursachen für diese Fehler verstehen und die richtigen Lösungen anwenden, können Sie Ihren Fertigungsprozess erheblich verbessern. Tauchen Sie tiefer ein und erkunden Sie effektive Strategien zur Fehlervermeidung und -behebung.

Verzug ist ein häufiger Fehler beim Spritzgießen.Wahr

Verzug tritt auf, wenn eine ungleichmäßige Abkühlung zu einer Verzerrung der Form des Teils führt. Dies kann durch die Kontrolle der Formtemperatur und der Abkühlungsrate gelöst werden.

Defekte beim Spritzgießen sind immer auf eine schlechte Formgestaltung zurückzuführen.Falsch

Zwar kann die Konstruktion der Form zu Defekten beitragen, doch spielen auch Faktoren wie Materialauswahl, Temperatur und Druck eine wichtige Rolle bei der Defektbildung.

Was ist Kunststoff-Spritzgießen?

Das Kunststoffspritzgießen ist ein Fertigungsverfahren, mit dem eine breite Palette von Produkten hergestellt werden kann, von Alltagsgegenständen bis hin zu komplizierten Bauteilen. Es bietet Geschwindigkeit, Präzision und Kosteneffizienz.

Beim Kunststoffspritzgießen wird geschmolzener Kunststoff in Formen gespritzt, um Teile zu formen. Es wird in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie eingesetzt und bietet hohe Effizienz, Präzision und Flexibilität.

Die Spritzgießen1 Prozess bezieht sich auf den Prozess der Herstellung von Halbfertigprodukten einer bestimmten Form aus geschmolzenen Rohstoffen durch Vorgänge wie Druckbeaufschlagung, Einspritzung, Abkühlung und Trennung.

Das Kunststoffspritzgießen ermöglicht die Herstellung von Teilen in hohen Stückzahlen.Wahr

Das Verfahren ist hocheffizient und eignet sich daher ideal für die Herstellung großer Mengen in gleichbleibender Qualität.

Das Kunststoffspritzgießen eignet sich nur für einfache Produkte.Falsch

Im Spritzgussverfahren können sowohl einfache als auch komplexe Teile, einschließlich komplizierter Designs, hergestellt werden, was es für verschiedene Branchen vielseitig einsetzbar macht.

Was sind die Ursachen für kurze Schüsse bei Spritzgießprodukten und ihre Lösungen?

Kurzschüsse entstehen, wenn der geschmolzene Kunststoff die Form nicht vollständig ausfüllt, was zu unvollständigen Teilen führt. Die Ermittlung der Ursachen und Lösungen ist entscheidend für die Gewährleistung der Produktqualität und der Fertigungseffizienz.

Kurze Schüsse beim Spritzgießen werden durch Faktoren wie unzureichenden Einspritzdruck, niedrige Werkzeugtemperatur oder unzureichenden Materialfluss verursacht. Zu den Lösungen gehören die Anpassung der Verarbeitungsparameter, die Verbesserung der Werkzeugkonstruktion und die Verwendung des richtigen Materials.

Definition

Ein Kurzschuss liegt vor, wenn der Formhohlraum nicht vollständig gefüllt wird.

Ursachen für Short Shot

Werkzeugtemperatur, Materialtemperatur oder Einspritzdruck und -geschwindigkeit2 sind zu niedrig. Die Plastifizierung des Rohmaterials ist ungleichmäßig, die Absaugung ist schlecht, die Fließfähigkeit des Rohmaterials ist unzureichend, das Teil ist zu dünn oder die Anschnittgröße ist zu klein, und die Polymerschmelze erstarrt aufgrund einer unangemessenen strukturellen Gestaltung vorzeitig.

Lösungen

-

Material: Wählen Sie ein Material, das besser fließt, wie toolox44.

-

Formenbau: Füllen Sie dicke Wände vor dem Füllen dünner Wände, um ein Halten zu vermeiden, erhöhen Sie die Anzahl der Anschnitte und die Größe des Angusses, reduzieren Sie den Prozess- und Strömungswiderstand und legen Sie die Position und Größe der Auslassöffnung angemessen fest, um eine schlechte Entlüftung zu vermeiden.

-

Spritzgießmaschine: Prüfen Sie, ob das Rückschlagventil und die Innenwand des Fasses stark abgenutzt sind, und prüfen Sie, ob sich Material oder eine Brücke in der Zufuhröffnung befindet.

-

Prozessbedingungen: Erhöhung des Einspritzdrucks und der Einspritzgeschwindigkeit, Erhöhung der Scherwärme, Erhöhung des Einspritzvolumens, Erhöhung der Zylindertemperatur und der Werkzeugtemperatur.

Eine Erhöhung des Einspritzdrucks kann kurze Schüsse reduzieren.Wahr

Ein höherer Einspritzdruck trägt dazu bei, dass sich die Form vollständig füllt, wodurch die Wahrscheinlichkeit von Fehlschüssen verringert wird.

Kurze Schüsse werden nur durch Fehlfunktionen der Ausrüstung verursacht.Falsch

Zwar können Fehlfunktionen der Ausrüstung zu kurzen Schüssen führen, doch spielen auch andere Faktoren wie die Formkonstruktion, die Materialviskosität und die Verarbeitungsparameter eine wichtige Rolle.

Was sind die Ursachen für die Sprödigkeit von Spritzgießprodukten und ihre Lösungen?

Sprödigkeit bei Spritzgießprodukten kann durch verschiedene Faktoren verursacht werden, z. B. durch falsche Materialauswahl, schlechte Verarbeitungsbedingungen oder eine unzureichende Werkzeugkonstruktion. Die Identifizierung dieser Ursachen ist der Schlüssel zur Vermeidung von Mängeln.

Sprödigkeit beim Spritzgießen wird oft durch niedrige Verarbeitungstemperaturen, falsche Materialqualität oder ungeeignete Kühlraten verursacht. Zu den Lösungen gehören die Anpassung der Werkzeugtemperatur, die Auswahl geeigneter Materialien und die Feinabstimmung der Einspritzgeschwindigkeit.

Definition

Wenn wir von Sprödigkeit bei Kunststoffteilen sprechen, meinen wir damit, wie leicht sie an bestimmten Stellen reißen oder brechen.

Ursachen für Sprödigkeit

Die Trocknungsbedingungen sind nicht gut, es wird zu viel Recyclingmaterial verwendet, die Einspritztemperatur ist falsch eingestellt, das Anschnitt- und Angusssystem ist nicht richtig eingestellt, und die Festigkeit der Schmelzemarke ist nicht hoch.

Lösungen

Bearbeitetes Material kopieren: Legen Sie die richtigen Trocknungsbedingungen fest, bevor Sie die Form einspritzen, verwenden Sie weniger recyceltes Material, mehr neues Material und starken Kunststoff.

-

Formenbau: Vergrößern Sie den Hauptkanal, den Nebenkanal und das Tor.

-

Spritzgießmaschine: Wählen Sie eine gute Schnecke, um die Temperaturverteilung beim Plastifizieren gleichmäßiger zu gestalten.

-

Prozessbedingungen: Senken Sie die Temperatur des Zylinders und der Düse, verringern Sie den Gegendruck, die Schneckendrehzahl und die Einspritzgeschwindigkeit, erhöhen Sie den Einspritzdruck, indem Sie die Materialtemperatur erhöhen, und verbessern Sie die Festigkeit der Schmelzemarke.

Ungeeignete Abkühlungsraten verursachen Sprödigkeit beim Spritzgießen.Wahr

Zu schnelle oder zu langsame Abkühlraten können zu inneren Spannungen führen, die das Formteil spröde werden lassen.

Eine Erhöhung der Formtemperatur löst immer das Problem der Sprödigkeit.Falsch

Höhere Werkzeugtemperaturen können zwar helfen, aber die Ursache für Sprödigkeit liegt oft im Material und in den Verarbeitungsbedingungen, die ebenfalls optimiert werden sollten.

Was sind die Ursachen für die Verbrennung von Spritzgießprodukten und ihre Lösungen?

Verbrennungen beim Spritzgießen können durch übermäßige Hitze, unsachgemäße Materialauswahl oder schlechte Maschineneinstellungen verursacht werden. Das Erkennen und Beheben dieser Faktoren ist entscheidend, um qualitativ hochwertige Produkte und effiziente Prozesse zu gewährleisten.

Häufige Ursachen für Verbrennungen beim Spritzgießen sind hohe Temperaturen, falsche Einspritzgeschwindigkeit und unzureichende Kühlung. Zu den Lösungen gehören die Anpassung der Maschinenparameter, die Verwendung des richtigen Materials und die Verbesserung der Werkzeugkonstruktion, um Überhitzung und Produktfehler zu vermeiden.

Definition

Brandflecken entstehen, wenn das Gas im Hohlraum nicht schnell genug entweichen kann und am Ende der Strömung verbrennt.

Ursachen der Verbrennung

Die Luft in der Kavität kann nicht rechtzeitig abgelassen werden. Materialverschlechterung: Die Schmelzetemperatur ist zu hoch, die Schneckendrehzahl ist zu hoch, das Kanalsystem ist ungeeignet.

Lösungen

-

Formenbau: Hinzufügen einer Auspuffanlage und Vergrößerung des Kufensystem3in Gebieten, in denen schlechte Abgaswerte zu erwarten sind.

-

Prozessbedingungen: Einspritzdruck und -geschwindigkeit verringern, Temperatur des Zylinders senken, Heizung und Thermoelement auf ihre Funktionstüchtigkeit hin überprüfen

Hohe Temperaturen verursachen beim Spritzgießen Verbrennungen.Wahr

Übermäßige Hitze kann das Material zersetzen und zu Verfärbungen und damit zu verbrannten Teilen führen.

Niedrigere Einspritzgeschwindigkeiten können Verbrennungen verhindern.Falsch

Niedrigere Einspritzgeschwindigkeiten reduzieren zwar die Wärmeentwicklung, können aber auch die Qualität der Teile beeinträchtigen. Das Gleichgewicht zwischen Geschwindigkeit und Temperatur ist entscheidend.

Was sind die Ursachen für das Aufblitzen von Spritzgießprodukten und ihre Lösungen?

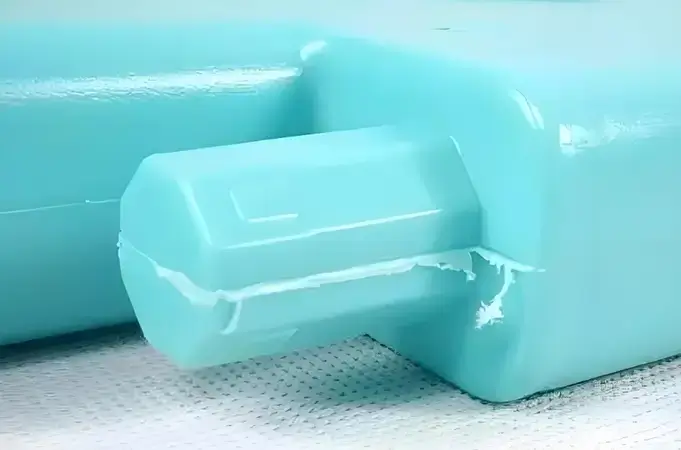

Als Gussgrat beim Spritzgießen wird überschüssiges Material bezeichnet, das aus dem Formhohlraum austritt und unerwünschte Überstände bildet. Dies kann die Qualität der Teile beeinträchtigen und die Kosten erhöhen.

Gratbildung wird durch Faktoren wie hohen Einspritzdruck, verschlissene Werkzeuge oder unsachgemäße Werkzeugkonstruktion verursacht. Zu den Lösungen gehören die Anpassung des Drucks, die Optimierung der Kühlung und die Wartung der Formen, um Präzision und Qualität zu gewährleisten.

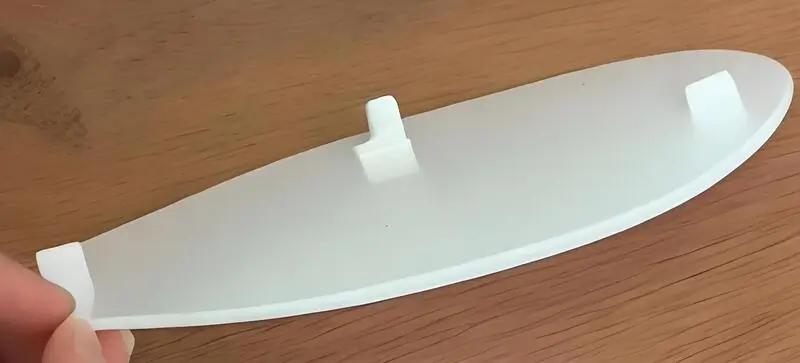

Definition

Der Grat ist der zusätzliche Kunststoff an der Trennfläche der Form oder am Auswerferstift.

Ursachen des Blitzes

nicht genügend Schließkraft, Probleme mit der Form, schlechte Formungsbedingungen, falsches Design des Auspuffsystems.

Lösungen

-

Formenbau: Gestalten Sie die Form so, dass sie beim Aufspannen dicht schließen kann. Überprüfen Sie die Größe der Entlüftungsöffnung und reinigen Sie die Oberfläche der Form.

-

Spritzgießmaschine: einrichten Spritzgießmaschine4 mit der richtigen Tonnage.

-

Formgebungsverfahren: Erhöhung der Einspritzzeit, Verringerung Einspritzgeschwindigkeit5reduzieren Fass-Temperatur6und Düsentemperatur, reduzieren Einspritzdruck und Nachdruck7.

Hoher Einspritzdruck führt zu Gratbildung.Wahr

Übermäßiger Druck drückt geschmolzenen Kunststoff über den Formhohlraum hinaus, was zu Gratbildung führt.

Verschlissene Schimmelpilze können Grate verursachen.Wahr

Durch beschädigte oder abgenutzte Formen entstehen Lücken, durch die Material entweichen kann, was zu Gratbildung führt. Regelmäßige Wartung ist der Schlüssel zur Vermeidung dieses Problems.

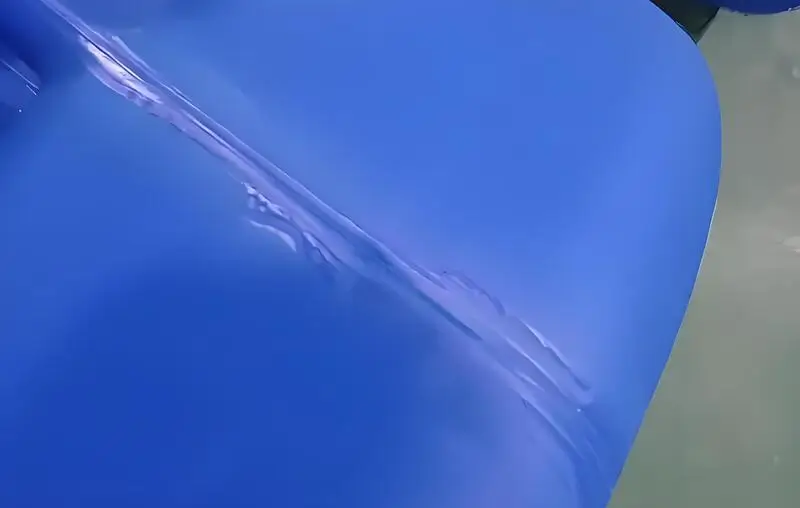

Was sind die Ursachen für die Delamination von Spritzgießprodukten und ihre Lösungen?

Delamination beim Spritzgießen tritt auf, wenn sich Materialschichten trennen, was häufig zu Produktfehlern führt. Das Verständnis der Ursachen und Lösungen ist der Schlüssel zur Verbesserung der Produktqualität.

Delamination beim Spritzgießen kann durch Faktoren wie schlechte Materialverträglichkeit, falsche Werkzeugtemperatur oder Feuchtigkeit im Material verursacht werden. Zu den Lösungen gehören die Optimierung der Verarbeitungsbedingungen, die Sicherstellung der richtigen Materialhandhabung und die Verbesserung der Werkzeugkonstruktion.

Definition

Von Delamination spricht man, wenn sich die Oberfläche des Teils Schicht für Schicht ablöst.

Ursachen der Delamination

Vermischt mit anderen Polymeren, die sich nicht gut mischen lassen, zu viel Trennmittel beim Gießen, das Harz hat nicht durchgehend die gleiche Temperatur, zu viel Wasser, scharfe Ecken in den Anschnitten und Kufen.

Lösungen

-

Inhalt: Mischen Sie keine Verunreinigungen oder schmutzige recycelte Materialien mit Rohstoffen.

-

Formenbau: Runden Sie alle Kufen oder Tore mit scharfen Winkeln ab.

-

Prozessbedingungen: Erhöhen Sie die Zylinder- und Formtemperatur, trocknen Sie das Material vor dem Formen und verwenden Sie nicht zu viel Trennmittel.

Was sind die Ursachen für Spritzmarken bei Spritzgießprodukten und ihre Lösungen?

Spritzmarken sind häufige Fehler beim Spritzgießen, die durch verschiedene Faktoren wie die Werkzeugtemperatur, die Einspritzgeschwindigkeit und die Materialqualität verursacht werden. Die Behebung dieser Probleme kann die Produktqualität erheblich verbessern.

Sprühspuren entstehen durch eine ungeeignete Werkzeugtemperatur, eine zu hohe Einspritzgeschwindigkeit oder eine schlechte Materialqualität. Zu den Lösungen gehören die Optimierung der Formbedingungen, die Anpassung der Geschwindigkeit und die Gewährleistung der Materialkonsistenz für bessere Ergebnisse.

Definition

Eine Art Spritzmarke, die durch einen zu schnellen Schmelzfluss verursacht wird und meist die Form einer Schlange hat.

Ursachen von Strahlenflecken

Der Anschnitt ist zu klein, die Produktoberfläche hat eine große Querschnittsfläche, und die Füllgeschwindigkeit ist zu hoch.

Lösung

- Formenbau: Vergrößern Sie den Anschnitt, wandeln Sie den seitlichen Anschnitt in einen Überlappungsanschnitt um und setzen Sie einen Materialstopperstift vor den Anschnitt: Verlangsamen Sie die Füllgeschwindigkeit direkt nach dem Anschnitt.

Sprühspuren werden durch eine falsche Formtemperatur verursacht.Wahr

Eine zu hohe oder zu niedrige Formtemperatur kann dazu führen, dass der Kunststoff ungleichmäßig abkühlt, was zu Spritzflecken auf der Produktoberfläche führt.

Eine Erhöhung der Einspritzgeschwindigkeit beseitigt immer die Spritzspuren.Falsch

Eine Anpassung der Einspritzgeschwindigkeit kann zwar die Spritzspuren verringern, aber zu hohe Geschwindigkeiten können die Fehler verschlimmern. Für optimale Ergebnisse ist ein ausgewogener Ansatz erforderlich.

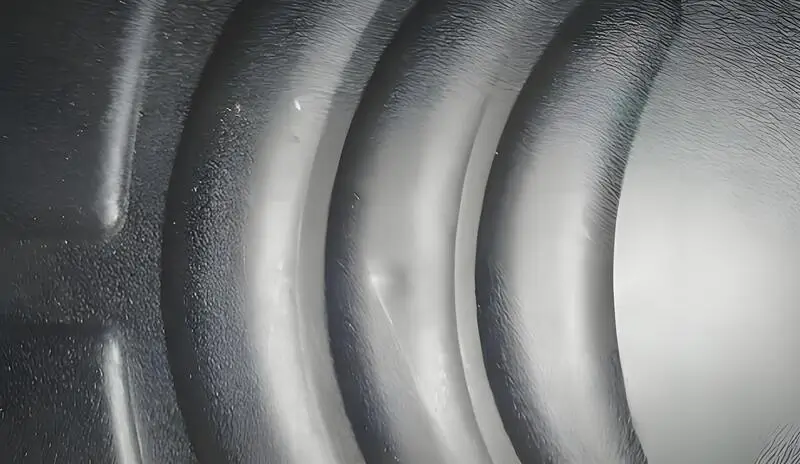

Was sind die Ursachen für Fließspuren bei Spritzgießprodukten und ihre Lösungen?

Fließspuren beim Spritzgießen können die Oberflächenbeschaffenheit von Produkten beeinträchtigen, wodurch sie optisch weniger ansprechend und funktional werden. Die Ermittlung der Ursachen und Lösungen ist der Schlüssel zur Verbesserung der Produktqualität.

Fließmarken entstehen durch ungleichmäßige Kühlung, falsche Einspritzgeschwindigkeiten oder unzureichende Entlüftung. Zu den Lösungen gehören die Anpassung der Werkzeugtemperatur, die Optimierung der Einspritzgeschwindigkeit und die Verbesserung der Entlüftung, um eine gleichmäßige Füllung und Kühlung zu gewährleisten.

Definition

Fließspuren sind ein Gussfehler, der wie Wellen auf der Oberfläche des Teils aussieht. Sie werden dadurch verursacht, dass der Kunststoff zu langsam in die Form fließt, was dazu führt, dass der Kunststoff aussieht, als sei er wie ein Frosch gesprungen.

Ursachen für Fließspuren

Werkzeug- und Materialtemperatur sind zu niedrig, Einspritzgeschwindigkeit und -druck sind zu niedrig, Angusskanal und Anschnittgröße sind zu klein, und aufgrund der Produktstruktur ist die Beschleunigung beim Füllen und Fließen zu groß.

Lösungen

-

Formenbau: Vergrößern Sie die Kaltmulde im Kanal, vergrößern Sie den Kanal und das Tor, verkürzen Sie den Hauptkanal oder verwenden Sie stattdessen einen Heißkanal.

-

Prozessbedingungen: Erhöhen Sie die Einspritzgeschwindigkeit, den Einspritzdruck und den Nachdruck, verlängern Sie die Nachdruckzeit, erhöhen Sie die Werkzeug- und Materialtemperatur.

Unzureichende Kühlung ist eine der Hauptursachen für Fließspuren.Wahr

Fließspuren treten häufig auf, wenn die Abkühlgeschwindigkeit ungleichmäßig ist, was zu Oberflächenfehlern führt. Richtige Kühltechniken helfen, dieses Problem zu beseitigen.

Die Verwendung schnellerer Einspritzgeschwindigkeiten verhindert immer Fließspuren.Falsch

Schnellere Einspritzgeschwindigkeiten können manchmal Fließmarken aufgrund von Turbulenzen oder ungleichmäßiger Füllung verursachen. Die Optimierung der Einspritzgeschwindigkeit für bestimmte Teilekonstruktionen ist entscheidend.

Was sind die Ursachen für Silberstreifen bei Spritzgießprodukten und ihre Lösungen?

Silberschlieren beim Spritzgießen werden durch Probleme wie Feuchtigkeit, Temperaturschwankungen oder unsachgemäße Materialbehandlung verursacht und beeinträchtigen die Ästhetik und Leistung der Produkte.

Silberschlieren werden häufig durch Feuchtigkeit im Harz, ungleichmäßige Schmelztemperaturen oder Verunreinigungen verursacht. Zu den Lösungen gehören die richtige Trocknung der Materialien, stabile Verarbeitungsbedingungen und die Verwendung hochwertiger Harze, um glattere Produkte zu gewährleisten.

Definition

Silberschlieren entstehen, wenn sich Wasser, Luft oder verkohltes Material auf der Oberfläche des Teils in Fließrichtung verteilt.

Ursachen von Silver Streaks

Der Feuchtigkeitsgehalt des Rohmaterials ist zu hoch, Luft ist im Rohmaterial eingeschlossen, Polymerabbau: das Material ist verunreinigt; die Zylindertemperatur ist zu hoch; das Einspritzvolumen ist nicht ausreichend.

Lösungen

-

Inhalt: Trocknen Sie das Rohmaterial vor dem Spritzgießen auf der Grundlage der vom Rohstofflieferanten angegebenen Daten.

-

Formenbau: Vergewissern Sie sich, dass genügend Lüftungsöffnungen vorhanden sind.

-

Formgebungsverfahren: Wählen Sie die richtige Spritzgießmaschine und das richtige Werkzeug, reinigen Sie beim Materialwechsel das alte Material vollständig aus dem Zylinder, verbessern Sie das Entlüftungssystem und senken Sie die Schmelzetemperatur, den Einspritzdruck oder die Einspritzgeschwindigkeit.

Silberschlieren werden durch Feuchtigkeit im Harz verursacht.Wahr

Feuchtigkeit im Harz führt beim Gießen zu Dampfblasen, die silberne Schlieren auf der Oberfläche erzeugen. Eine ordnungsgemäße Trocknung vor dem Gießen löst dieses Problem.

Silberne Schlieren sind immer auf eine schlechte Materialqualität zurückzuführen.Falsch

Auch wenn die Materialqualität dazu beitragen kann, werden Silberschlieren häufiger durch Feuchtigkeit oder unsachgemäße Verarbeitungsbedingungen verursacht.

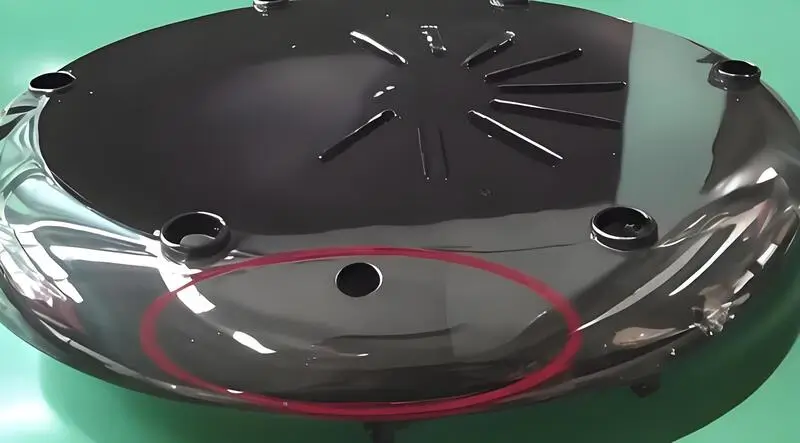

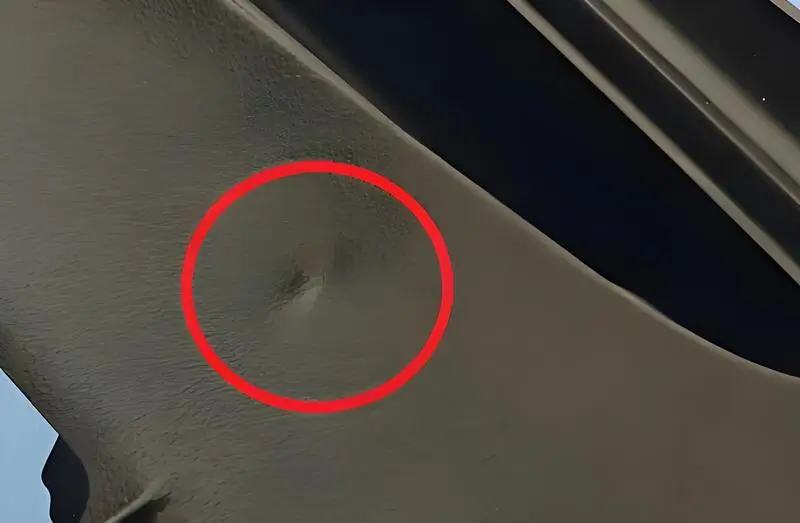

Was sind die Ursachen für Dellen in Spritzgießprodukten und ihre Lösungen?

Dellen in Spritzgießprodukten sind ein häufiges Problem, das durch unsachgemäße Einstellungen, Materialfehler oder Kühlungsprobleme verursacht wird. Ihre Behebung sichert die Produktqualität und reduziert den Ausschuss.

Dellen in Spritzgießprodukten sind oft die Folge von ungleichmäßiger Kühlung, schlechtem Materialfluss oder falschem Werkzeugdesign. Zu den Lösungen gehören die Optimierung der Kühlraten, die Anpassung des Einspritzdrucks und die Sicherstellung der richtigen Werkzeugkonstruktion.

Definition

Delle ist, wenn die Oberfläche des Teils an der Wanddicke konkav ist.

Ursachen für die Bildung von Dellen

Der Einspritzdruck oder Nachdruck ist zu niedrig, die Nachdruck- oder Kühlzeit ist zu kurz, die Schmelzetemperatur oder die Werkzeugtemperatur ist zu hoch und die Bauteilstruktur ist ungeeignet.

Lösungen

-

Struktur des Entwurfs: Riffeln Sie die Oberfläche, die leicht zu verbeulen ist, reduzieren Sie die dicke Wandgröße des Teils, minimieren Sie das Verhältnis von Dicke zu Durchmesser, das Verhältnis der angrenzenden Wanddicke sollte auf 1,5~2 kontrolliert werden, und versuchen Sie, einen glatten Übergang zu schaffen, gestalten Sie die Dicke der Verstärkungsrippen, versenkten Löcher und Eckrippen neu, und ihre Dicke wird im Allgemeinen empfohlen, 40-80% der Basiswanddicke zu sein.

-

Formgebungsverfahren: Erhöhen Sie den Einspritzdruck und den Nachdruck, vergrößern Sie den Anschnitt oder ändern Sie die Anschnittposition.

Ungleichmäßige Kühlung verursacht Dellen in Spritzgussteilen.Wahr

Ungleichmäßige Abkühlungsraten führen zu Spannungen und Verformungen, die sichtbare Dellen in geformten Produkten verursachen.

Alle Beulenprobleme beim Spritzgießen können durch Anpassung der Kühleinstellungen behoben werden.Falsch

Neben der Einstellung der Kühlung spielen auch der Materialfluss, der Einspritzdruck und die Werkzeugkonstruktion eine entscheidende Rolle bei der Vermeidung von Dellen.

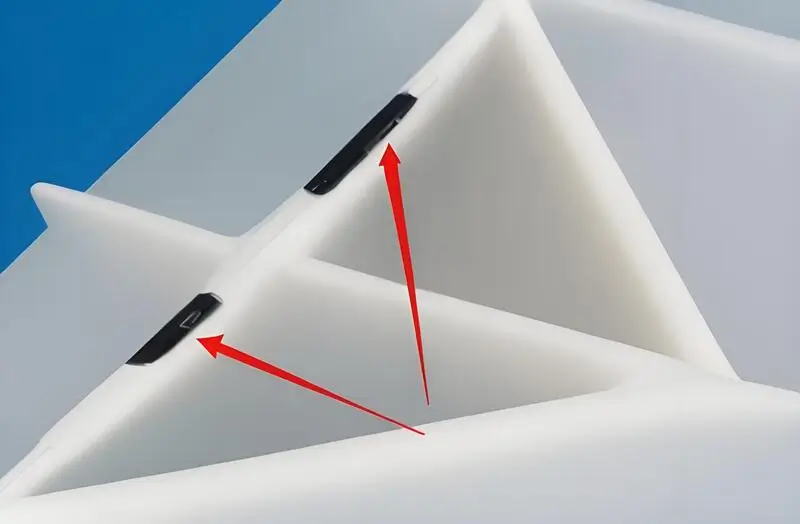

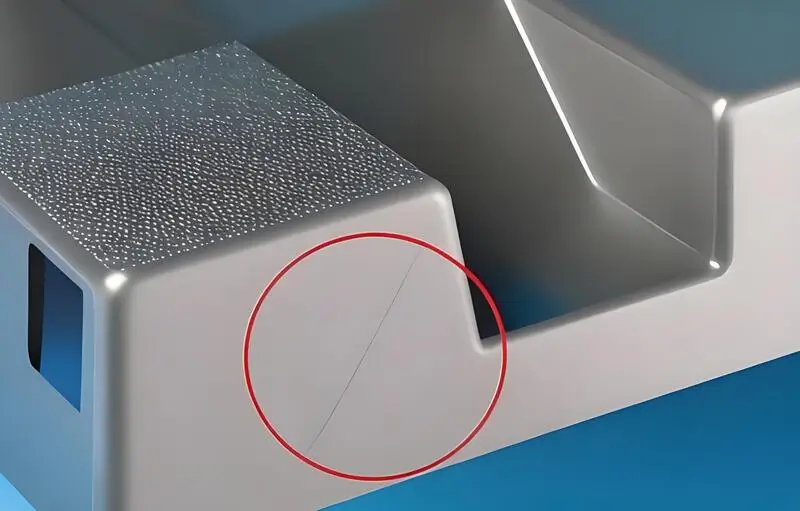

Was sind die Ursachen für Schweißnähte bei Spritzgießprodukten und ihre Lösungen?

Schweißnähte beim Spritzgießen entstehen, wenn zwei Kunststoffströme aufeinandertreffen und sich nicht richtig verbinden, was sichtbare Narben auf dem Endprodukt hinterlässt.

Schweißnähte werden durch ein ungeeignetes Werkzeugdesign, eine unzureichende Einspritzgeschwindigkeit oder eine unzureichende Temperaturregelung verursacht. Zu den Lösungen gehören die Optimierung des Werkzeugdesigns, die Anpassung der Einspritzgeschwindigkeit und die Regelung der Werkzeugtemperatur für eine bessere Fließkonsistenz.

Definition

Ein Schweißfleck entsteht, wenn zwei Materialströme aufeinandertreffen und miteinander verschweißt werden, wodurch ein Fehler auf der Oberfläche entsteht.

Ursachen von Schweißnähten

Wenn das Teil Löcher, Einsätze oder Mehrfachanschnitt-Spritzgießverfahren aufweist oder wenn die Wandstärke des Teils ungleichmäßig ist, können Schweißnähte auftreten.

Lösungen

-

Material: Die Kunststoffschmelze soll besser fließen.

-

Produktdesign: Ändern Sie die Art und Weise, wie das Produkt hergestellt wird und wie dick die Wände sind.

-

Formenbau: Bewegen Sie die Stelle, an der der Kunststoff in die Form kommt, und fügen Sie Stellen hinzu, an denen die Luft entweichen kann.

-

Prozessbedingungen: Verbrennungsspuren entstehen, wenn die Luft in der Form nicht schnell genug entweichen kann und der Kunststoff am Ende des Flusses verbrennt.

Schweißnähte werden durch unsachgemäße Spritzgießeinstellungen verursacht.Wahr

Schweißspuren können durch eine schlecht eingestellte Temperatur, Geschwindigkeit oder Formgestaltung entstehen, was zu einer unwirksamen Verbindung des Kunststoffflusses führt.

Durch eine Erhöhung der Einspritzgeschwindigkeit lassen sich Schweißnähte vollständig beseitigen.Falsch

Eine einfache Erhöhung der Einspritzgeschwindigkeit reicht nicht aus, um Schweißnähte zu beseitigen, wenn andere Faktoren wie die Werkzeugkonstruktion oder die Temperaturregelung nicht richtig eingestellt sind.

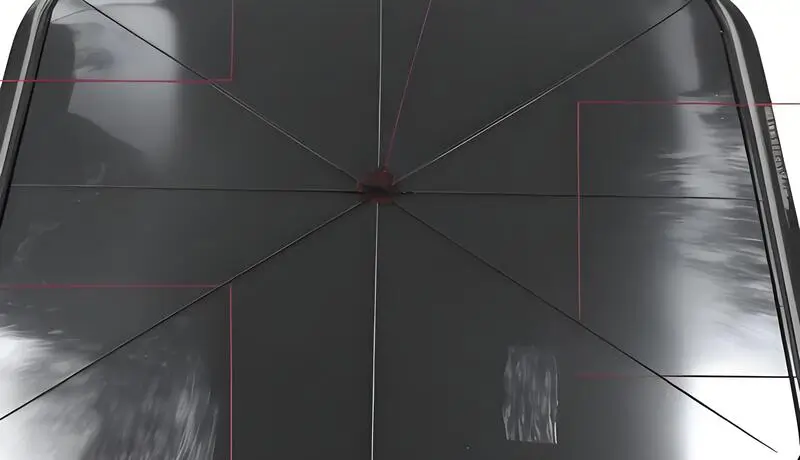

Was sind die Ursachen für Verwerfungen und Verformungen von Spritzgießprodukten und ihre Lösungen?

Verwerfungen und Verformungen beim Spritzgießen sind auf Faktoren wie ungleichmäßige Kühlung, ungeeignete Materialauswahl und falsches Werkzeugdesign zurückzuführen. Die Behebung dieser Ursachen sorgt für eine bessere Produktqualität und weniger Ausschuss.

Verwerfungen und Verformungen werden durch ungleichmäßige Kühlung, schlechtes Formdesign und falsche Materialauswahl verursacht. Zu den Lösungen gehören die Optimierung der Kühlraten, die Verwendung geeigneter Materialien und die Verfeinerung der Formkonstruktion für eine bessere Genauigkeit und Festigkeit der Teile.

Definition

Von Verformung spricht man, wenn die Form des spritzgegossenen Teils durcheinander gerät und es sich ungleichmäßig verformt, was nicht erwünscht ist. Das ist eines der Dinge, die bei der Herstellung von Spritzgusswerkzeugen schiefgehen können.

Ursachen des Verziehens

-

Materialeigenschaften, die nicht gut sind: Die Härte, Festigkeit, Zähigkeit, Stabilität und andere Eigenschaften des Materials haben einen großen Einfluss auf das Verziehen des Produkts. Wenn die Materialeigenschaften nicht gut sind oder nicht den Anforderungen entsprechen, kommt es nach der Beanspruchung zum Verzug.

-

Unsachgemäßer Herstellungsprozess: Wenn Sie die Temperatur und die Geschwindigkeit des Erhitzens, Kühlens, Schneidens, Schweißens und anderer Prozesse während der Produktion nicht kontrollieren, wird sich Ihr Produkt verziehen.

-

Unsachgemäßes Design: Wenn Sie Ihr Produkt nicht richtig entwerfen, wird es sich verziehen. Wenn Ihr Produkt zum Beispiel zu groß oder zu kompliziert ist, wird es sich verziehen und verformen.

Lösungen

-

Auswahl der Materialien: Wähle gute Materialien aus, um sicherzustellen, dass sie das richtige Material haben, besonders wenn du wichtige Teile herstellst, musst du starke Materialien verwenden.

-

Verarbeitungstechnik: Man muss die Dinge richtig erhitzen, abkühlen, zuschneiden und schweißen, und zwar so, wie es die Vorschriften vorschreiben, damit man sich nicht verzieht.

-

Optimierung des Designs: Beim Entwurf eines Produkts sollten Sie die physikalischen Eigenschaften des Materials berücksichtigen und eine Produktlösung mit einer einfachen Struktur und einer angemessenen Größe wählen, um Verformungen zu vermeiden.

-

Kontrollieren Sie den Stress während der Verarbeitung: Beherrschen Sie die Spannung während der Verarbeitung, indem Sie die Abkühlgeschwindigkeit, die Erhitzungszeit und andere Methoden reduzieren, wodurch Verformungen und Deformationen des Produkts wirksam vermieden werden können.

-

Verwenden Sie eine feste Form: Verwenden Sie eine feste Form, um das Produkt zu fixieren und Verwerfungen und Verformungen zu vermeiden.

Ungleichmäßige Abkühlung führt zu Verformungen beim Spritzgießen.Wahr

Ungleichmäßige Abkühlung führt zu ungleichmäßiger Schrumpfung und damit zu Verzug und Verformung der Gussteile.

Die Verwendung eines beliebigen Materials kann Verformungsprobleme lösen.Falsch

Die Auswahl des richtigen Materials für die jeweilige Anwendung ist von entscheidender Bedeutung, um Verformungen zu vermeiden, da verschiedene Materialien unterschiedliche Schrumpfungsraten aufweisen.

Was sind die Ursachen für Blasenbildung bei Spritzgießprodukten und ihre Lösungen?

Blasen in Spritzgießprodukten können zu Defekten führen, die die Produktqualität und die Produktionseffizienz beeinträchtigen. Die Identifizierung der Ursachen ist der Schlüssel zur Lösung dieses Problems.

Blasen beim Spritzgießen werden häufig durch Lufteinschlüsse, Feuchtigkeit oder eine ungeeignete Einspritzgeschwindigkeit verursacht. Zu den Lösungen gehören die Optimierung der Entlüftung, die Trocknung der Materialien und die Anpassung der Einspritzparameter, um Fehler zu reduzieren und die Qualität der Teile zu verbessern.

Definition

Das Gas in den Blasen (Vakuumblasen) ist sehr dünn und gehört zu den Vakuumblasen. Im Allgemeinen handelt es sich bei Blasen, die bei der Öffnung der Form auftreten, um ein Problem mit Gasinterferenzen. Die Bildung von Vakuumblasen ist auf eine unzureichende Kunststofffüllung oder einen niedrigen Druck zurückzuführen. Bei der schnellen Abkühlung der Form wird der Brennstoff an den Ecken des Hohlraums herausgezogen, was zu einem Volumenverlust führt.

Ursachen der Blase

-

Probleme mit der Spritzgießmaschine: Wenn Sie die Temperatur, den Druck, die Geschwindigkeit und andere Parameter der Spritzgießmaschine nicht richtig steuern, werden Sie Blasen in Ihren Spritzgussteilen bekommen. Wenn die Geschwindigkeit zu schnell oder zu langsam ist, kann das Gas in den Spritzgussteilen nicht rechtzeitig entweichen, und es entstehen Blasen. Auch wenn Sie alte Spritzgießmaschinen verwenden oder sie nicht richtig warten, werden Sie ähnliche Probleme haben.

-

Probleme mit Rohstoffen: Die Qualität, der Feuchtigkeitsgehalt und die Mischbedingungen der Rohstoffe wirken sich ebenfalls auf die Qualität der Spritzgussteile aus. Wenn das Rohmaterial zu viel Wasser enthält, verdampft es schnell und es entstehen Blasen während des Spritzgießprozesses. Daher müssen die Rohstoffe vor der Produktion von Spritzgussteilen umfassend getestet und geprüft werden.

-

Schimmelprobleme: Es gibt viele Probleme bei der Konstruktion, Herstellung und Verwendung von Spritzgießwerkzeugen, die ebenfalls Blasen verursachen können. So beeinträchtigen z. B. eine schlechte Entlüftung der Form, eine falsche Position der Entlüftungsöffnung, Kratzer auf der Formoberfläche usw. die Qualität der Spritzgussteile. Daher ist es bei der Verwendung der Form für die Spritzgießproduktion notwendig, sie vollständig zu überprüfen und zu warten.

Lösungen

Wenn die Wandstärke des Produkts groß ist, kühlt die Außenfläche schneller ab als die Mitte. Wenn die Abkühlung fortschreitet, schrumpft das Harz in der Mitte und dehnt sich zur Oberfläche hin aus, was zu einer unzureichenden Füllung in der Mitte führt. Dies wird als Vakuumblasen bezeichnet. Die wichtigsten Lösungen sind: Bestimmung der angemessenen Anschnitt- und Angussgröße in Abhängigkeit von der Wandstärke.

Im Allgemeinen sollte die Anschnitthöhe 50% bis 60% der Produktwanddicke betragen, bis der Anschnitt verschlossen ist, wobei eine gewisse Menge an zusätzlichem Einspritzmaterial verbleibt, die Einspritzzeit sollte etwas länger sein als die Zeit des Verschließens des Anschnitts, die Einspritzgeschwindigkeit sollte verringert, der Einspritzdruck erhöht und Materialien mit hoher Schmelzviskosität verwendet werden.

-

Die Lösungen für Blasen, die durch die Bildung flüchtiger Gase entstehen, sind: vollständige Vortrocknung, Senkung der Harztemperatur und Vermeidung der Entstehung von Zersetzungsgasen.

-

Die durch schlechte Fließfähigkeit verursachten Blasen können die Einspritzenergie erhöhen: Druck, Geschwindigkeit, Zeit und Materialmenge, und erhöhen Sie den Gegendruck, um die Form voll zu machen. Senken Sie die Schmelzetemperatur, um die Schrumpfung zu verringern, und erhöhen Sie die Formtemperatur, insbesondere an den Stellen, an denen sich die Vakuumblasen bilden.Setzen Sie den Anschnitt an der dicksten Stelle des Teils an, verbessern Sie die Fließbedingungen von Düse, Anguss und Anschnitt und verringern Sie den Druckabfall. Verbessern Sie die Entlüftung der Form.

Feuchtigkeit in Materialien kann beim Spritzgießen Blasen verursachen.Wahr

Die in den Rohstoffen eingeschlossene Feuchtigkeit wird beim Einspritzen in Dampf umgewandelt, wodurch Luftblasen in der Form entstehen. Das Trocknen der Materialien vor dem Gießen kann dieses Problem verhindern.

Blasen beim Spritzgießen werden immer durch Gerätefehler verursacht.Falsch

Zwar können Probleme mit der Ausrüstung dazu beitragen, aber die meisten Blasenfehler sind auf unsachgemäße Materialhandhabung, Einspritzgeschwindigkeit oder Entlüftung zurückzuführen.

Was sind die Ursachen für schwarze Flecken bei Spritzgießprodukten und ihre Lösungen?

Schwarze Flecken in Spritzgussprodukten sind häufige Defekte, die durch Materialverschlechterung, unzureichende Entlüftung oder Verunreinigung während des Gießprozesses verursacht werden. Die Identifizierung der Grundursache ist entscheidend für effektive Lösungen.

Schwarze Flecken entstehen, wenn sich Kunststoff aufgrund von übermäßiger Hitze oder Verunreinigung zersetzt. Zu den Lösungen gehören die Anpassung der Temperaturen, die Verbesserung der Entlüftung und die Verwendung von saubereren Rohstoffen. Um dieses Problem zu vermeiden, ist eine sachgemäße Handhabung des Materials unerlässlich.

Definition

Schwarze Flecken auf spritzgegossenen Teilen werden durch Verunreinigungen, Fremdkörper oder Abbauprodukte verursacht, die während des Spritzgießprozesses in den Kunststoff gelangen. Dies führt zu schwarzen Partikeln oder Flecken auf der Oberfläche oder im Inneren des Kunststoffteils. Größe, Verteilung und Dichte der schwarzen Flecken hängen von der Art und Menge der Verunreinigungen oder Fremdkörper ab.

Ursachen für schwarze Flecken

Bei der Herstellung von Spritzgießmaschinen gibt es viele Gründe für schwarze Flecken auf den Produkten. Hier sind einige häufige Situationen:

-

Überhitzung: Ist die an der Spritzgießmaschine eingestellte Temperatur zu hoch, zersetzt sich das geschmolzene Material und oxidiert durch die Hitze, so dass schwarze Teile entstehen.

-

Thermische Rissbildung: Polymermaterialien können aufgrund von Faktoren wie Veränderungen in der Legierungszusammensetzung, schnellem Abkühlen und Luft im Kopf reißen. Nach der thermischen Rissbildung bleiben schwarze Fragmente im Material zurück.

-

Versagen der Extrusion: Wenn das Material während der Extrusion zu schnell fließt, kann es leicht passieren, dass das Kolloid in der Nähe des Kopfes nicht richtig extrudiert wird und schwarze Flecken hinterlässt.

Lösung

-

Ändern Sie die Temperatur: Ändern Sie die eingestellte Temperatur der Spritzgießmaschine, um eine Überhitzung zu vermeiden.

-

Überprüfen Sie den Schimmel: Prüfen Sie die Kühlwirkung der Form, um festzustellen, ob die Temperatur gesenkt werden kann, um eine Überhitzung zu vermeiden.

-

Zersetzungsschutzmittel hinzufügen: Die Zugabe eines Zersetzungsschutzmittels kann die Zersetzung und thermische Oxidation des Materials wirksam verringern.

-

Tauschen Sie die Materialien aus: Tauschen Sie ausgefallene Polymermaterialien aus, tauschen Sie Materialien aus, die für Formen geeignet sind, usw., wodurch die Gefahr von thermischen Rissen und schlechter Extrusion verringert werden kann.

Schwarze Flecken werden durch den Abbau des Kunststoffs während des Spritzgießens verursacht.Wahr

Übermäßige Hitze oder längere Hitzeeinwirkung kann den Kunststoff zersetzen und zu schwarzen Flecken führen.

Die Verwendung hochwertigerer Rohstoffe garantiert, dass keine schwarzen Flecken entstehen.Falsch

Selbst hochwertige Materialien können schwarze Flecken bilden, wenn sie nicht ordnungsgemäß verarbeitet oder im Formgebungsprozess behandelt werden.

Was sind die Ursachen für Depressionen bei Spritzgießprodukten und ihre Lösungen?

Depressionen bei Spritzgussprodukten können auf verschiedene Faktoren zurückzuführen sein, wie z. B. unsachgemäße Kühlung, Materialprobleme oder Fehler in der Werkzeugkonstruktion. Die Identifizierung der Grundursachen trägt zur Verbesserung der Produktqualität und der Produktionseffizienz bei.

Depressionen beim Spritzgießen entstehen durch inkonsistente Kühlung, ungeeignete Materialauswahl oder unzureichende Entlüftung der Form. Zu den Lösungen gehören die Optimierung der Kühlraten, die Verwendung geeigneter Materialien und die Verbesserung der Werkzeugkonstruktion.

Definition

Schrumpfungsspuren sind örtlich begrenzte Einbrüche auf der Oberfläche eines Produkts, die auch als Dellen, Schrumpfungsgruben und Ablagerungsflecken bezeichnet werden.

Wenn die Dicke eines Kunststoffteils ungleichmäßig ist, schrumpfen einige Teile während des Abkühlungsprozesses zu stark, was zu Lunkerstellen führt.

Wenn die Oberfläche jedoch während des Abkühlungsprozesses hart genug ist, führt die Schrumpfung im Inneren des Kunststoffteils zu strukturellen Defekten im Kunststoffteil.

Gründe für Depressionen

-

Formenbau, der keinen Sinn macht: Einer der Hauptgründe für das Absinken von Spritzgussteilen liegt in der schlechten Konstruktion der Form. Wenn die Form schlecht konstruiert ist, ist die Druckverteilung im Inneren des Spritzgussteils ungleichmäßig, was dazu führt, dass das Teil sinkt. z.B. ist die Wandstärke des Formhohlraums während des Spritzgießprozesses uneinheitlich, und einige Teile sind anfällig für Einfallstellen oder Fehler. Darüber hinaus können während des langen Produktionsprozesses auch Verschleiß und Verformung der Form Einfallstellen verursachen.

-

Unangemessene Parameter für den Spritzgießprozess: Wenn die Spritzgießtemperatur zu hoch oder zu niedrig ist, der Druck instabil ist, die Spritzgießgeschwindigkeit zu schnell oder zu langsam ist usw., kann dies dazu führen, dass der Druck im Inneren des Spritzgussteils unausgewogen ist, was zu Depressionsproblemen führt.

- Falsche Auswahl der Materialien: Die Wahl des Kunststoffmaterials ist ebenfalls ein Grund für die Depression von Spritzgussteilen. Wenn das gewählte Kunststoffmaterial nicht hitze- oder druckbeständig ist, kann es während des Spritzgussverfahrens leicht zu Dellen und Defekten kommen. Wenn es zu viel Wasser enthält, kann es ebenfalls zu Dellen und Defekten kommen.

Lösungs

-

Verbessern Sie die Form: Einer der Hauptgründe für Dellen in Spritzgussteilen ist eine schlechte Formgestaltung. Daher ist die Verbesserung der Form eine gute Möglichkeit, das Problem zu beheben. Die Verbesserung der Form bedeutet, dass der Dickenunterschied des Formhohlraums und die Gestaltung anderer lokaler Strukturen geändert werden, um die Innendruckverteilung der Spritzgussteile gleichmäßig zu gestalten und schließlich die Dellen zu beseitigen.

-

Optimieren Sie die Parameter des Spritzgießprozesses: Um die Dellen an den Spritzgussteilen zu vermeiden, müssen Sie die Parameter des Spritzgießprozesses optimieren. Zum Beispiel kann man die Einspritztemperatur etwas erhöhen oder die Einspritzgeschwindigkeit verlangsamen, die Kühlzeit verlängern usw. Außerdem müssen Sie sicherstellen, dass die Spritzgießmaschine stabil ist und Druck und Temperatur während des Spritzgießvorgangs konstant bleiben.

-

Wählen Sie das richtige Material: Die Auswahl des richtigen Kunststoffs kann Ihnen helfen, Dellen in Ihren Spritzgussteilen zu vermeiden. Du musst das Kunststoffmaterial auf der Grundlage des Materials auswählen, aus dem dein Teil besteht, oder du kannst spezielles Material hinzufügen, um den Kunststoff stärker zu machen und ihm mehr Druck zu verleihen. Achte außerdem darauf, dass das Material nicht zu nass ist, sonst entstehen Dellen.

Unzureichende Kühlung führt zu Depressionen bei Spritzgussteilen.Wahr

Eine ungleichmäßige Abkühlung führt zu Verformungen und Senkungen, die sich in den geformten Produkten niederschlagen. Durch die Optimierung der Abkühlungsraten können diese Probleme minimiert werden.

Vertiefungen in Formteilen deuten immer auf Konstruktionsfehler der Form hin.Falsch

Zwar können Fehler in der Werkzeugkonstruktion zu Depressionen führen, aber auch Material- und Kühlungsprobleme tragen zu dem Defekt bei, so dass ein umfassender Ansatz zu seiner Behebung erforderlich ist.

Was sind die Ursachen für die Verformung von Spritzgießprodukten und ihre Lösungen?

Die Verformung von Spritzgießprodukten ist ein häufiges Problem, das durch unsachgemäße Verarbeitung, Materialauswahl oder Werkzeugkonstruktion verursacht wird. Die Behebung dieser Ursachen sorgt für höhere Qualität und weniger Fehler.

Die Verformung von Spritzgießprodukten kann durch Faktoren wie ungleichmäßige Kühlung, hohen Einspritzdruck oder Fehler in der Werkzeugkonstruktion verursacht werden. Zu den Lösungen gehören die Optimierung der Temperaturregelung, die Anpassung des Drucks und die Verfeinerung der Werkzeugkonstruktion, um eine gleichmäßige Teilequalität zu gewährleisten.

Definition

Unter Schalenverformung beim Spritzgießen versteht man die Verformung oder Mängel in Form, Größe, Aussehen usw. des Kunststofferzeugnisses, die während des Spritzgießprozesses nicht den Konstruktionsanforderungen entsprechen. Dies äußert sich in der Regel durch ein zu großes, zu kleines, verdrehtes, verzogenes, unebenes Produkt, einen kurzen Schuss usw.

Ursache der Verformung

-

Temperaturproblem: Die Verformung von Spritzgussteilen hängt oft mit der Temperatur zusammen. Beim Spritzgießen wird die Schmelze durch einen geschlossenen Hohlraum in die Form gespritzt und verfestigt sich nach dem Abkühlen in der Form des Produkts, so dass die Temperatur einen großen Einfluss auf den Fluss und die Verfestigung der Kunststoffschmelze hat. Wenn die Temperatur zu hoch oder zu niedrig ist, führen Veränderungen in der Fließ- und Erstarrungsgeschwindigkeit des Kunststoffs zu einer Verformung der spritzgegossenen Teile.

-

Materielles Problem: Qualitätsunterschiede bei den Spritzgussmaterialien führen zu Verformungen der Spritzgussteile. So führen beispielsweise Rohstoffe, die Mikropulver enthalten, oder alternde Materialien zu einer ungleichmäßigen Schrumpfung des Produkts und damit zu Verformungen.

-

Schimmelproblem: Die Form ist einer der Faktoren, die den Spritzgießprozess beeinflussen. Falsche Einstellungen von Parametern wie Werkzeugtemperatur, Einspritzdruck, Einspritzgeschwindigkeit oder Defekte oder Mängel im Werkzeug selbst können ebenfalls zu Verformungen von Spritzgussteilen führen.

- Verfahrensfragen: Das Spritzgießen ist ein wichtiger Teil der Produktion. Wenn der Prozessablauf nicht richtig eingestellt ist, die Spritzgießmaschine nicht richtig eingestellt ist oder der Vorgang nicht richtig durchgeführt wird, führt dies zu schlechter Gleichmäßigkeit oder Produktverformung.

Lösungen

-

Verbessern Sie den Prozess: Sie können den Fließzustand ändern, die Verformung und Schrumpfung des Materials steuern und die Verformung der Spritzgussteile reduzieren, indem Sie die Parameter des Spritzgießprozesses, wie Einspritztemperatur, Einspritzgeschwindigkeit, Haltezeit usw., anpassen.

-

Wählen Sie das richtige Material: Die Wahl des richtigen Spritzgussmaterials hängt von den Eigenschaften des Produkts und seinem Verwendungszweck ab. Wenn Sie z. B. etwas brauchen, das seine Form behält, wenn es heiß wird, brauchen Sie ein Material mit hoher Zähigkeit bei hohen Temperaturen.

-

Verbessern Sie die Form: Machen Sie die Form besser, indem Sie die Form besser machen. Machen Sie die Form besser, indem Sie die Form besser machen. Machen Sie die Form besser, indem Sie die Form besser machen.

-

Fixieren Sie die Leistung der Spritzgießmaschine: Durch die Festlegung der Genauigkeit und Stabilität der Spritzgießmaschine und die Kontrolle der physikalischen Parameter während des Einspritzvorgangs können Sie das Problem der Verformung der Spritzgussteile beseitigen.

-

Stärkung der Kontrolle und Flexibilität: Erhöhen Sie die Anzahl der Qualitätsprüfpunkte, erkennen Sie Verformungsprobleme bei Spritzgussteilen rechtzeitig und reduzieren Sie die Unterschiede zwischen den Produktchargen.

Ungleichmäßige Abkühlung führt zu Verformungen bei Spritzgussteilen.Wahr

Eine ungleichmäßige Abkühlung führt zu Schwankungen in der Schrumpfung und damit zum Verziehen oder Verziehen der Teile. Die Kontrolle der Temperaturverteilung minimiert dieses Problem.

Fehler in der Formgebung führen immer zu Verformungen.Falsch

Zwar können Fehler in der Werkzeugkonstruktion zur Verformung beitragen, aber auch Aspekte wie Temperaturkontrolle und Druck spielen eine wichtige Rolle für die Produktqualität.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass zu den Spritzgussfehlern vor allem Kurzschluss, Lufteinschlüsse, Sprödigkeit, Verbrennungen, Grate, Delaminationen, Sprühspuren, Fließspuren, Silberstreifen, Dellen, Schweißnähte, Verformungen, Blasen, schwarze Flecken, Fließlinien und Schweißnähte gehören.

Der Prozess erfordert also eine große Vorabinvestition in die Werkzeuge. Und es ist wirklich wichtig, dass Sie Ihre Formen immer richtig entwerfen. Genau hier kommt Zetar Mold ins Spiel! Bei Zetar Mold haben wir uns darauf spezialisiert, Ihnen die besten Spritzgießdienstleistungen zu bieten.

Wir kennen die verschiedenen Spritzgießfehler und deren Ursachen.

Dank unseres erstklassigen technischen Know-hows können wir diese Fehler auf verschiedene Weise vermeiden. Wir können unsere kosteneffizienten Spritzgießdienstleistungen sowohl für die Massenproduktion als auch für das Rapid Prototyping anbieten. Das alles und noch viel mehr erhalten Sie, wenn Sie Ihre Designdateien für ein Angebot hochladen.

-

Erfahren Sie mehr über Spritzgießen: Ein umfassender Leitfaden : Spritzgießen ist ein Fertigungsverfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, um Teile mit hoher Genauigkeit und Wiederholbarkeit herzustellen. ↩

-

Erfahren Sie mehr über Einspritzgeschwindigkeit und Einspritzdruck: Der Einspritzdruck wird durch das Hydrauliksystem der Spritzgießmaschine bereitgestellt. Normalerweise bezieht sich die eingestellte Einspritzgeschwindigkeit auf die Vorwärtsgeschwindigkeit der Schnecke. ↩

-

Erfahren Sie mehr über das Runner System : Das Angusssystem ist das Füllsystem, durch das das Material von der Spritzeinheit in die Kavität des Teils gelangt. ↩

-

Erfahren Sie mehr über Spritzgießmaschinen: Eine Spritzgießmaschine ist eine Maschine zur Herstellung von Kunststoffprodukten im Spritzgießverfahren. ↩

-

Erfahren Sie mehr über die Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit hat einen großen Einfluss auf den Grad der molekularen Orientierung im Bauteil. ↩

-

Erfahren Sie mehr über die Zylindertemperatur: Die Zylindertemperaturen variieren mit verschiedenen TPU-Qualitäten (unterschiedliche Härte), mit dem Teiledesign, dem Verhältnis von Schussvolumen zu Zylindervolumen und der Zykluszeit. ↩

-

Erfahren Sie mehr darüber, wie man den Nachdruck und die Nachdruckzeit beim Spritzgießen bestimmt? Im Allgemeinen umfasst der Einspritzdruck sowohl Druck als auch Geschwindigkeit, während der Nachdruck nur den Druck und nicht die Geschwindigkeit umfasst. ↩