Enjeksiyon kalıplama hataları, üretim sürecinde ürün kalitesini ve üretim verimliliğini etkileyen yaygın zorluklardır. Bunların nedenlerini ve çözümlerini anlamak, sonuçları iyileştirmek için çok önemlidir.

Yaygın enjeksiyon kalıplama kusurları arasında çarpıklık, çökme izleri, kısa atışlar ve hava tuzakları bulunur. Çözümler sıcaklık, basınç veya malzemenin ayarlanmasından kalıp tasarımı ve proses parametrelerinin optimize edilmesine kadar uzanır.

Bu kusurların temel nedenlerini anlamak ve doğru çözümleri uygulamak üretim sürecinizi önemli ölçüde iyileştirebilir. Kusurların önlenmesi ve çözümlenmesine yönelik etkili stratejileri keşfetmek için daha derine dalın.

Çarpılma yaygın bir enjeksiyon kalıplama hatasıdır.Doğru

Eşit olmayan soğutma parçanın şeklinde bozulmaya neden olduğunda çarpılma meydana gelir. Bu durum kalıp sıcaklığı ve soğutma hızları kontrol edilerek çözülebilir.

Enjeksiyon kalıplamadaki hatalar her zaman kötü kalıp tasarımından kaynaklanmaktadır.Yanlış

Kalıp tasarımı kusurlara katkıda bulunabilirken, malzeme seçimi, sıcaklık ve basınç gibi faktörler de kusur oluşumunda önemli rol oynar.

Plastik Enjeksiyon Kalıplama Nedir?

Plastik enjeksiyon kalıplama, günlük eşyalardan karmaşık bileşenlere kadar geniş bir ürün yelpazesi üretmek için kullanılan bir üretim sürecidir. Hız, hassasiyet ve maliyet etkinliği sunar.

Plastik enjeksiyon kalıplama, parçaları oluşturmak için eritilmiş plastiğin kalıplara enjekte edildiği bir işlemdir. Otomotiv, elektronik ve tüketim malları gibi sektörlerde kullanılır ve yüksek verimlilik, hassasiyet ve esneklik sunar.

Bu enjeksiyon kalıplama1 işlemi, basınçlandırma, enjeksiyon, soğutma ve ayırma gibi işlemlerle erimiş hammaddelerden belirli bir şekle sahip yarı mamul ürünler yapma sürecini ifade eder.

Plastik enjeksiyon kalıplama, yüksek hacimli parça üretimine olanak tanır.Doğru

Süreç son derece verimlidir, bu da onu tutarlı kalitede büyük ölçekli üretim için ideal kılar.

Plastik enjeksiyon kalıplama sadece basit ürünler için uygundur.Yanlış

Enjeksiyon kalıplama, karmaşık tasarımlar da dahil olmak üzere hem basit hem de karmaşık parçalar üretebilir ve bu da onu çeşitli endüstriler için çok yönlü hale getirir.

Enjeksiyon Kalıplama Ürünlerinin Kısa Çekim Nedenleri ve Çözümleri Nelerdir?

Kısa çekimler, erimiş plastik kalıbı tam olarak doldurmadığında meydana gelir ve eksik parçalara yol açar. Sebeplerin ve çözümlerin belirlenmesi, ürün kalitesinin ve üretim verimliliğinin sağlanması için çok önemlidir.

Enjeksiyon kalıplamadaki kısa çekimler yetersiz enjeksiyon basıncı, düşük kalıp sıcaklığı veya yetersiz malzeme akışı gibi faktörlerden kaynaklanır. Çözümler arasında işleme parametrelerinin ayarlanması, kalıp tasarımının iyileştirilmesi ve doğru malzemenin kullanıldığından emin olunması yer alır.

Tanım

Kısa atış, kalıp boşluğunun tamamen dolmadığı durumdur.

Kısa Atışın Nedenleri

Kalıp sıcaklığı, malzeme sıcaklığı veya enjeksiyon basıncı ve hızı2 çok düşüktür. Hammadde plastikleşmesi düzensiz, egzoz zayıf, hammadde akışkanlığı yetersiz, parça çok ince veya geçit boyutu çok küçük ve polimer eriyiği makul olmayan yapısal tasarım nedeniyle erken katılaşıyor.

Çözümler

-

Malzeme: Toolox44 gibi daha iyi akan bir malzeme seçin.

-

Kalıp tasarımı: Tutmayı önlemek için ince duvarları doldurmadan önce kalın duvarları doldurun, kapı sayısını ve yolluk boyutunu artırın, proses ve akış direncini azaltın ve zayıf egzozu önlemek için egzoz portunun konumunu ve boyutunu uygun şekilde ayarlayın.

-

Enjeksiyon kalıplama makinesi: Çek valfin ve namlunun iç duvarının ciddi şekilde aşınmış olup olmadığını ve besleme portunda malzeme veya köprü olup olmadığını kontrol edin.

-

İşlem koşulları: enjeksiyon basıncını ve enjeksiyon hızını arttırır, kesme ısısını arttırır, enjeksiyon hacmini arttırır, kovan sıcaklığını ve kalıp sıcaklığını arttırır.

Enjeksiyon basıncının arttırılması kısa atışları azaltabilir.Doğru

Daha yüksek enjeksiyon basıncı, kalıbın tamamen dolmasını sağlayarak kısa atış olasılığını azaltır.

Kısa atışlar sadece ekipman arızalarından kaynaklanır.Yanlış

Ekipman arızaları kısa atışlara neden olabilirken, kalıp tasarımı, malzeme viskozitesi ve işleme parametreleri gibi diğer faktörler de önemli rol oynamaktadır.

Enjeksiyon Kalıplama Ürünlerinde Kırılganlığın Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki kırılganlık, yanlış malzeme seçimi, kötü işleme koşulları veya yetersiz kalıp tasarımı gibi çeşitli faktörlerden kaynaklanabilir. Bu nedenlerin belirlenmesi hataların önlenmesinde kilit rol oynar.

Enjeksiyon kalıplamadaki kırılganlık genellikle düşük işleme sıcaklıkları, yanlış malzeme sınıfı veya uygun olmayan soğutma oranlarından kaynaklanır. Çözümler arasında kalıp sıcaklığının ayarlanması, uygun malzemelerin seçilmesi ve enjeksiyon hızının ince ayarının yapılması yer alır.

Tanım

Plastik parçalarda kırılganlıktan bahsettiğimizde, belirli bölgelerde ne kadar kolay çatladıklarından veya kırıldıklarından bahsediyoruz.

Kırılganlığın Nedenleri

Kurutma koşulları iyi değildir, çok fazla geri dönüştürülmüş malzeme kullanılmıştır, enjeksiyon sıcaklığı yanlış ayarlanmıştır, kapı ve yolluk sistemi doğru ayarlanmamıştır ve eriyik işaretinin mukavemeti yüksek değildir.

Çözümler

Düzenlenmiş Malzemeyi Kopyalayın: Kalıp enjekte etmeden önce doğru kurutma koşullarını ayarlayın, daha az geri dönüştürülmüş malzeme kullanın, daha fazla yeni malzeme kullanın ve güçlü plastik kullanın.

-

Kalıp tasarımı: Ana kanalı, yan kanalı ve kapıyı büyütün.

-

Enjeksiyon kalıplama makinesi: Plastikleştirme sırasında sıcaklık dağılımını daha eşit hale getirmek için iyi bir vida seçin.

-

İşlem koşulları: Kovan ve nozul sıcaklığını düşürün, geri basıncı, vida hızını ve enjeksiyon hızını azaltın, malzeme sıcaklığını yükselterek enjeksiyon basıncını artırın ve eriyik izinin gücünü artırın.

Uygun olmayan soğutma hızları enjeksiyon kalıplamada kırılganlığa neden olur.Doğru

Çok hızlı veya çok yavaş soğutma hızları iç gerilimlere yol açarak kalıplanan parçanın kırılgan hale gelmesine neden olabilir.

Kalıp sıcaklığının artırılması her zaman kırılganlık sorunlarını çözer.Yanlış

Daha yüksek kalıp sıcaklıkları yardımcı olabilirken, kırılganlığın temel nedeni genellikle malzeme ve işleme koşullarında yatar ve bunların da optimize edilmesi gerekir.

Enjeksiyon Kalıplama Ürünlerinin Yanma Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamada yanma aşırı ısı, yanlış malzeme seçimi veya kötü makine ayarlarından kaynaklanabilir. Bu faktörlerin belirlenmesi ve ele alınması, yüksek kaliteli ürünler ve verimli süreçler sağlamak için çok önemlidir.

Enjeksiyon kalıplamada yanmanın yaygın nedenleri arasında yüksek sıcaklıklar, yanlış enjeksiyon hızı ve yetersiz soğutma yer alır. Çözümler, aşırı ısınmayı ve ürün kusurlarını önlemek için makine parametrelerinin ayarlanmasını, doğru malzemenin kullanılmasını ve kalıp tasarımının iyileştirilmesini içerir.

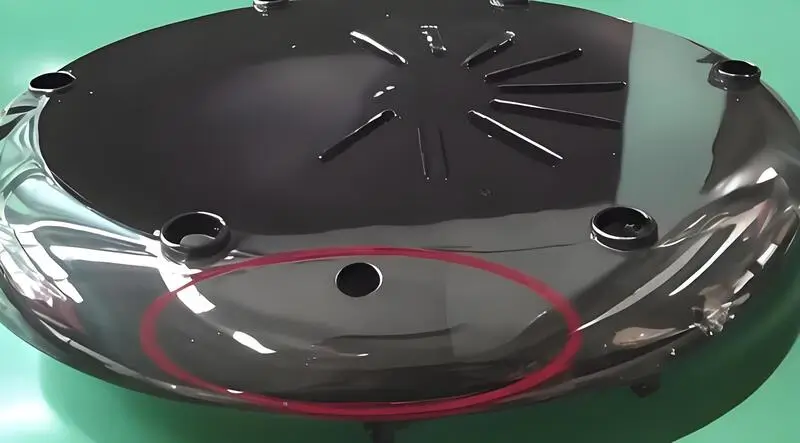

Tanım

Kavurucu izler, boşluktaki gaz yeterince hızlı dışarı çıkamadığında ve akışın sonunda yandığında meydana gelir.

Kavurmanın Nedenleri

Boşluktaki hava zamanında boşaltılamıyor. Malzeme bozulması: eriyik sıcaklığı çok yüksek; vida hızı çok yüksek; yolluk sistemi tasarımı uygun değil.

Çözümler

-

Kalıp Tasarımı: Bir egzoz sistemi ekleyin ve koşucu sistemi3zayıf egzoz oluşması muhtemel alanlarda.

-

İşlem koşulları: enjeksiyon basıncını ve hızını düşürün, varil sıcaklığını düşürün, doğru çalışıp çalışmadıklarını belirlemek için ısıtıcıyı ve termokuplu inceleyin

Yüksek sıcaklıklar enjeksiyon kalıplamada yanmaya neden olur.Doğru

Aşırı ısı malzemeyi bozabilir ve renk bozulmasına yol açarak parçaların yanmasına neden olabilir.

Daha düşük enjeksiyon hızları yanmayı önleyebilir.Yanlış

Düşük enjeksiyon hızları ısıyı azaltabilirken, parça kalitesini de etkileyebilir. Hız ve sıcaklığı dengelemek çok önemlidir.

Enjeksiyon Kalıplama Ürünlerinde Parlama Nedenleri ve Çözümleri Nelerdir?

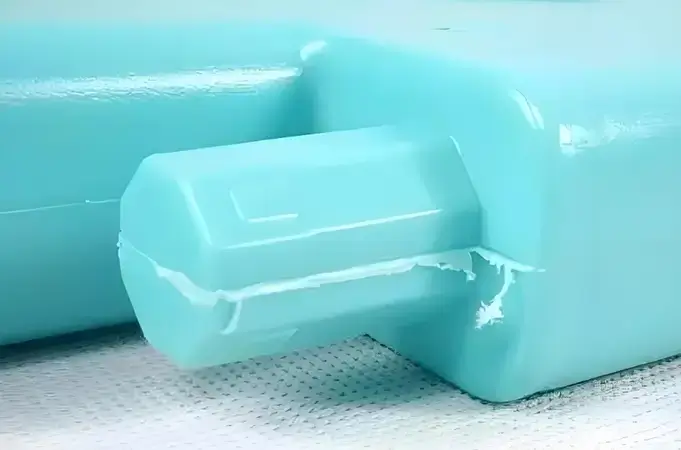

Enjeksiyon kalıplamada parlama, kalıp boşluğundan dışarı sızarak istenmeyen çıkıntılar oluşturan fazla malzemeyi ifade eder. Parça kalitesini etkileyebilir ve maliyetleri artırabilir.

Parlama, yüksek enjeksiyon basıncı, yıpranmış kalıplar veya yanlış kalıp tasarımı gibi faktörlerden kaynaklanır. Çözümler arasında basıncın ayarlanması, soğutmanın optimize edilmesi ve hassasiyet ve kaliteyi sağlamak için kalıpların bakımı yer alır.

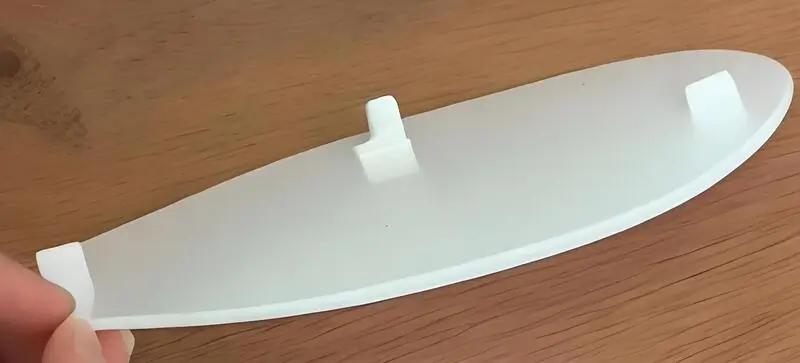

Tanım

Flaş, kalıp ayırma yüzeyindeki veya ejektör pimindeki ekstra plastiktir.

Flaşın Nedenleri

yeterli sıkıştırma kuvveti yok, kalıp sorunları, kötü kalıplama koşulları, egzoz sistemi tasarımı yanlış.

Çözümler

-

Kalıp tasarımı: Kalıbı, kelepçelendiğinde sıkıca kapanabilecek şekilde tasarlayın. Egzoz portunun boyutunu kontrol edin ve kalıp yüzeyini temizleyin.

-

Enjeksiyon kalıplama makinesi: bir ayarla enjeksi̇yon kaliplama maki̇nesi̇4 doğru tonajla.

-

Kalıplama işlemi: enjeksiyon süresini artırmak, azaltmak enjeksiyon hızı5, azaltmak varil sıcaklığı6ve nozul sıcaklığını düşürün enjeksiyon basıncı ve tutma basıncı7.

Yüksek enjeksiyon basıncı parlamaya neden olur.Doğru

Aşırı basınç, erimiş plastiği kalıp boşluğunun dışına iterek parlama oluşumuna yol açar.

Aşınmış kalıplar parlamaya neden olabilir.Doğru

Hasarlı veya aşınmış kalıplar boşluklar oluşturarak malzemenin dışarı çıkmasına izin verir ve bu da parlamaya neden olur. Düzenli bakım bu sorunu önlemenin anahtarıdır.

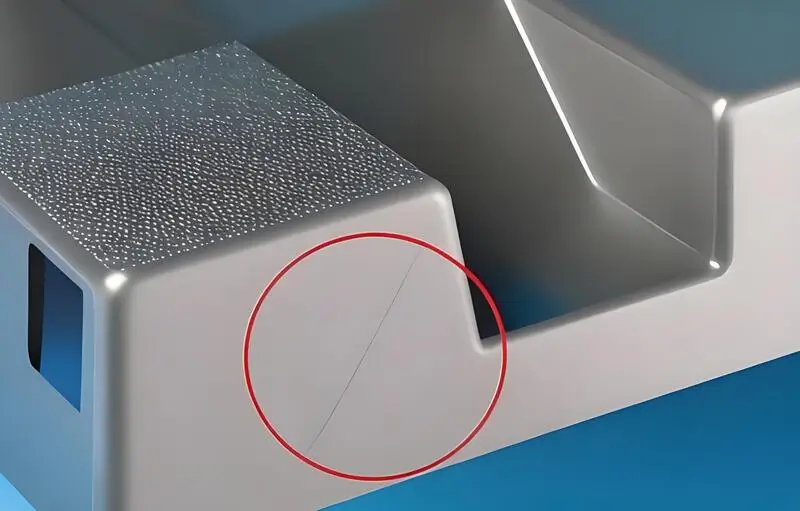

Enjeksiyon Kalıplama Ürünlerinde Delaminasyonun Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamada delaminasyon, malzeme katmanları ayrıldığında meydana gelir ve genellikle ürün kusurlarına neden olur. Bunun nedenlerini ve çözümlerini anlamak, ürün kalitesini iyileştirmenin anahtarıdır.

Enjeksiyon kalıplamadaki delaminasyon, zayıf malzeme uyumluluğu, yanlış kalıp sıcaklığı veya malzemelerdeki nem gibi faktörlerden kaynaklanabilir. Çözümler arasında işleme koşullarının optimize edilmesi, uygun malzeme kullanımının sağlanması ve kalıp tasarımının iyileştirilmesi yer alır.

Tanım

Delaminasyon, parçanın yüzeyinin katman katman soyulmasıdır.

Delaminasyon Nedenleri

İyi karışmayan diğer polimerlerle karıştırılmış, kalıplama sırasında çok fazla ayırıcı madde, reçine tüm yol boyunca aynı sıcaklıkta değil, çok fazla su, kapılarda ve yolluklarda keskin köşeler.

Çözümler

-

İçerik: Saf olmayan veya kirli geri dönüştürülmüş malzemeleri ham maddelerle karıştırmayın.

-

Kalıp tasarımı: Tüm yollukları veya keskin açılı kapıları yuvarlayın.

-

İşlem koşulları: Varil ve kalıp sıcaklığını artırın, kalıplamadan önce malzemeyi kurutun ve çok fazla ayırıcı madde kullanmayın.

Enjeksiyon Kalıplama Ürünlerinde Püskürtme İzlerinin Nedenleri ve Çözümleri Nelerdir?

Püskürtme izleri, enjeksiyon kalıplamada kalıp sıcaklığı, enjeksiyon hızı ve malzeme kalitesi gibi çeşitli faktörlerin neden olduğu yaygın kusurlardır. Bu sorunların ele alınması ürün kalitesini önemli ölçüde artırabilir.

Püskürtme izleri uygun olmayan kalıp sıcaklığı, aşırı enjeksiyon hızı veya düşük kaliteli malzeme nedeniyle oluşur. Çözümler arasında kalıplama koşullarının optimize edilmesi, hızın ayarlanması ve daha iyi sonuçlar için malzeme tutarlılığının sağlanması yer alır.

Tanım

Çok hızlı eriyik akışının neden olduğu, genellikle yılan şeklinde bir tür püskürtme izi.

Püskürtme İzlerinin Nedenleri

Kapı çok küçüktür, geniş bir kesit alanına sahip ürün yüzeyine bakmaktadır ve dolum hızı çok yüksektir.

Çözüm

- Kalıp Tasarımı: Kapıyı büyütün, yan kapıyı bir tur kapısı olarak değiştirin ve kapının önüne bir malzeme durdurucu pim koyun: Geçitten hemen sonra dolum hızını yavaşlatın.

Püskürtme izleri uygun olmayan kalıp sıcaklığından kaynaklanır.Doğru

Kalıp sıcaklığının çok yüksek veya düşük olması plastiğin eşit olmayan bir şekilde soğumasına neden olarak ürün yüzeyinde sprey izlerine yol açabilir.

Enjeksiyon hızının artırılması her zaman püskürtme izlerini ortadan kaldırır.Yanlış

Enjeksiyon hızının ayarlanması püskürtme izlerini azaltabilirken, aşırı yüksek hızlar kusurları daha da kötüleştirebilir. Optimum sonuçlar için dengeli bir yaklaşım gereklidir.

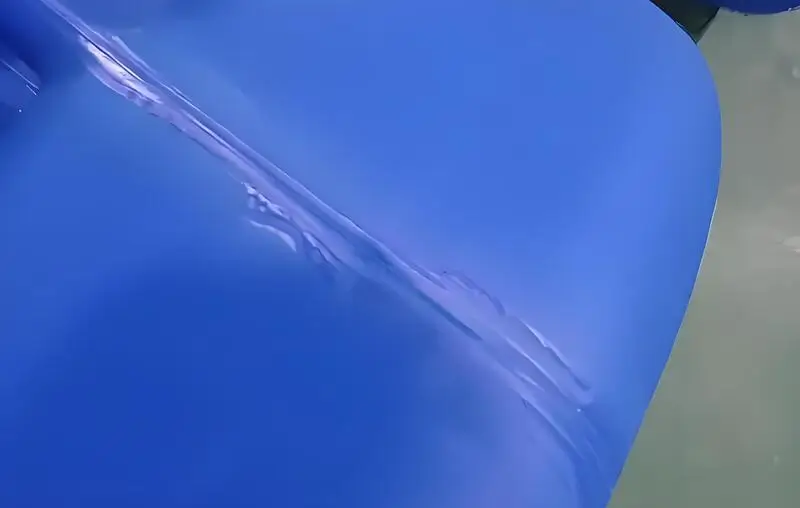

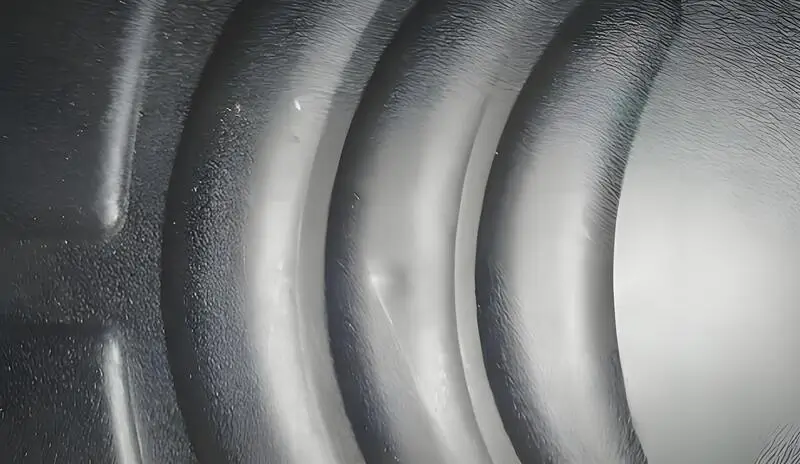

Enjeksiyon Kalıplama Ürünlerinde Akma İzlerinin Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamadaki akış izleri ürünlerin yüzey kalitesini bozarak onları görsel açıdan daha az çekici ve işlevsel hale getirebilir. Sebeplerin ve çözümlerin belirlenmesi, ürün kalitesini iyileştirmenin anahtarıdır.

Akış izleri eşit olmayan soğutma, uygun olmayan enjeksiyon hızları veya yetersiz havalandırma nedeniyle oluşur. Çözümler arasında kalıp sıcaklığının ayarlanması, enjeksiyon hızının optimize edilmesi ve eşit dolum ve soğutma sağlamak için havalandırmanın iyileştirilmesi yer alır.

Tanım

Akış izleri, parçanın yüzeyinde dalgalara benzeyen bir kalıplama kusurudur. Plastiğin kalıba çok yavaş akmasından kaynaklanır, bu da plastiğin kurbağa gibi zıplamış gibi görünmesine neden olur.

Akış İşaretlerinin Nedenleri

Kalıp sıcaklığı ve malzeme sıcaklığı çok düşük, enjeksiyon hızı ve basıncı çok düşük, yolluk ve kapı boyutu çok küçük ve ürün yapısı nedeniyle dolum ve akış sırasında ivme çok büyük.

Çözümler

-

Kalıp tasarımı: Yolluktaki soğuk kuyuyu daha büyük yapın, yolluk ve kapıyı daha büyük yapın, ana yolluğu daha kısa yapın veya bunun yerine bir sıcak yolluk kullanın.

-

İşlem koşulları: Enjeksiyon hızını daha hızlı yapın, enjeksiyon basıncını ve tutma basıncını daha yüksek yapın, tutma süresini daha uzun yapın, kalıp sıcaklığını ve malzeme sıcaklığını daha yüksek yapın.

Yanlış soğutma, akış izlerinin birincil nedenidir.Doğru

Akış izleri genellikle soğutma hızı dengesiz olduğunda ortaya çıkar ve yüzey kusurlarına neden olur. Doğru soğutma teknikleri bu sorunu ortadan kaldırmaya yardımcı olur.

Daha yüksek enjeksiyon hızlarının kullanılması her zaman akış izlerini önler.Yanlış

Daha yüksek enjeksiyon hızları bazen türbülans veya eşit olmayan dolum nedeniyle akış izlerine neden olabilir. Belirli parça tasarımları için enjeksiyon hızını optimize etmek çok önemlidir.

Enjeksiyon Kalıplama Ürünlerinde Gümüş Çizgilerin Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamadaki gümüş çizgiler nem, sıcaklık dalgalanmaları veya yanlış malzeme kullanımı gibi sorunlardan kaynaklanır ve ürünlerin estetik ve performansını etkiler.

Gümüş çizgiler genellikle reçinedeki nemden, tutarsız erime sıcaklıklarından veya kontaminasyondan kaynaklanır. Çözümler arasında malzemelerin uygun şekilde kurutulması, istikrarlı işleme koşulları ve daha pürüzsüz ürünler sağlamak için yüksek kaliteli reçinelerin kullanılması yer alır.

Tanım

Gümüş çizgiler su, hava veya karbonize malzemenin parçanın yüzeyinde akış yönünde dağılmasıdır.

Gümüş Çizgilerin Nedenleri

Hammaddedeki nem içeriği çok yüksek, hammadde içinde hava sıkışmış, polimer bozulması: malzeme kirlenmiş; varil sıcaklığı çok yüksek; enjeksiyon hacmi yetersiz.

Çözümler

-

İçerik: Enjeksiyon kalıplamadan önce hammadde tedarikçisi tarafından sağlanan verilere göre hammaddeyi kurutun.

-

Kalıp tasarımı: Yeterli havalandırma deliği olduğundan emin olun.

-

Kalıplama işlemi: Doğru enjeksiyon kalıplama makinesini ve kalıbı seçin, malzeme değiştirirken eski malzemeyi namludan tamamen temizleyin, egzoz sistemini iyileştirin ve eriyik sıcaklığını, enjeksiyon basıncını veya enjeksiyon hızını düşürün.

Gümüş çizgiler reçinedeki nemden kaynaklanır.Doğru

Reçinedeki nem, kalıplama sırasında buhar kabarcıklarına yol açar ve bu da yüzeyde gümüş çizgiler oluşturur. Kalıplamadan önce uygun kurutma bu sorunu çözer.

Gümüş çizgiler her zaman düşük malzeme kalitesinden kaynaklanır.Yanlış

Malzeme kalitesi buna katkıda bulunabilirken, gümüş çizgiler daha çok nemden veya uygun olmayan işleme koşullarından kaynaklanır.

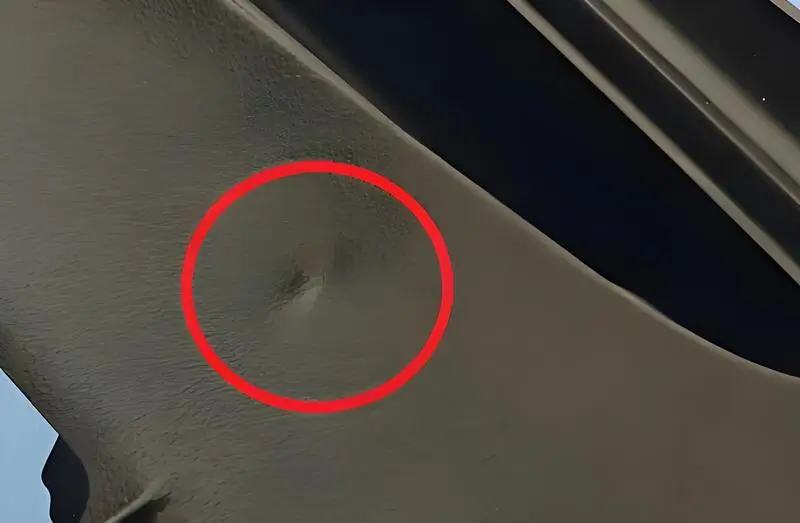

Enjeksiyon Kalıplama Ürünlerinde Göçüklerin Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki ezikler, yanlış ayarlar, malzeme kusurları veya soğutma sorunlarından kaynaklanan yaygın sorunlardır. Bunların ele alınması ürün kalitesini sağlar ve israfı azaltır.

Enjeksiyon kalıplama ürünlerindeki ezikler genellikle tutarsız soğutma, zayıf malzeme akışı veya yanlış kalıp tasarımından kaynaklanır. Çözümler arasında soğutma oranlarının optimize edilmesi, enjeksiyon basınçlarının ayarlanması ve uygun kalıp tasarımının sağlanması yer alır.

Tanım

Göçük, parçanın yüzeyinin duvar kalınlığında içbükey olduğu durumdur.

Göçük Oluşumunun Nedenleri

Enjeksiyon basıncı veya tutma basıncı çok düşük, tutma süresi veya soğutma süresi çok kısa, eriyik sıcaklığı veya kalıp sıcaklığı çok yüksek ve parça yapısı tasarımı uygun değil.

Çözümler

-

Tasarım yapısı: Göçmesi kolay yüzeyi oluklu hale getirin, parçanın kalın duvar boyutunu azaltın, kalınlık-çap oranını en aza indirin, bitişik duvar kalınlığı oranı 1,5 ~ 2'de kontrol edilmeli ve yumuşak bir geçiş yapmaya çalışın, takviye nervürlerinin, havşa deliklerinin ve köşe nervürlerinin kalınlığını yeniden tasarlayın ve kalınlıklarının genellikle temel duvar kalınlığının 40-80% olması önerilir.

-

Kalıplama işlemi: Enjeksiyon basıncını ve tutma basıncını artırın, kapak boyutunu artırın veya kapak konumunu değiştirin.

Tutarsız soğutma, enjeksiyon kalıplı parçalarda eziklere neden olur.Doğru

Eşit olmayan soğutma hızları, kalıplanmış ürünlerde gözle görülür eziklere neden olarak gerilme ve eğrilmeye yol açar.

Enjeksiyon kalıplamadaki tüm göçük sorunları soğutma ayarları yapılarak giderilebilir.Yanlış

Soğutma ayarlamaları yardımcı olurken, malzeme akışı, enjeksiyon basıncı ve kalıp tasarımı da göçüklerin önlenmesinde kritik bir rol oynar.

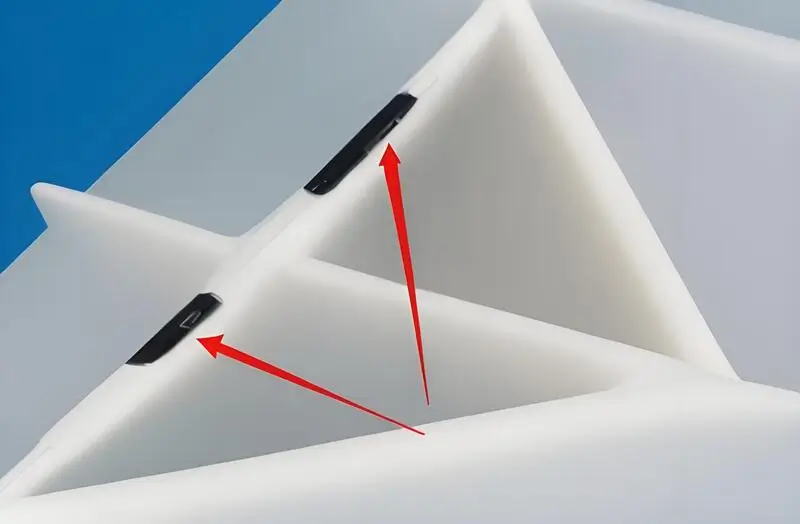

Enjeksiyon Kalıplama Ürünlerinde Kaynak İzlerinin Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamadaki kaynak izleri, iki plastik akış bir araya geldiğinde ve düzgün bir şekilde bağlanamadığında ortaya çıkar ve nihai ürün üzerinde görünür izler bırakır.

Kaynak izleri yanlış kalıp tasarımı, yetersiz enjeksiyon hızı veya yetersiz sıcaklık kontrolünden kaynaklanır. Çözümler arasında kalıp tasarımının optimize edilmesi, enjeksiyon hızının ayarlanması ve daha iyi akış tutarlılığı için kalıp sıcaklığının kontrol edilmesi yer alır.

Tanım

Kaynak izi, iki malzeme akışının bir araya gelip kaynak yapması ve yüzeyde bir kusura neden olmasıdır.

Kaynak İzinin Nedenleri

Parçada delikler, ekler veya çok kapılı enjeksiyon kalıplama modu varsa veya parçanın duvar kalınlığı eşit değilse, kaynak izleri oluşabilir.

Çözümler

-

Malzeme: Plastik eriyiğin daha iyi akmasını sağlayın.

-

Ürün tasarımı: Ürünün yapılış şeklini ve duvarlarının kalınlığını değiştirin.

-

Kalıp tasarımı: Plastiğin kalıba girdiği yeri hareket ettirin ve havanın çıkması için yerler ekleyin.

-

İşlem koşulları: Plastiği daha sıcak hale getirin ve kalıba yapışmasını önlemek için daha az malzeme kullanın. Kavurucu izler, kalıptaki hava yeterince hızlı çıkamadığında ve akış sonunda plastik yandığında oluşur.

Kaynak izleri yanlış enjeksiyon kalıplama ayarlarından kaynaklanır.Doğru

Kaynak izleri, kötü ayarlanmış sıcaklık, hız veya kalıp tasarımından kaynaklanabilir ve plastik akışının etkisiz bir şekilde bağlanmasına yol açabilir.

Enjeksiyon hızı arttırılarak kaynak izleri tamamen ortadan kaldırılabilir.Yanlış

Kalıp tasarımı veya sıcaklık kontrolü gibi diğer faktörler uygun şekilde ayarlanmazsa, sadece enjeksiyon hızını artırmak kaynak izlerini ortadan kaldırmayabilir.

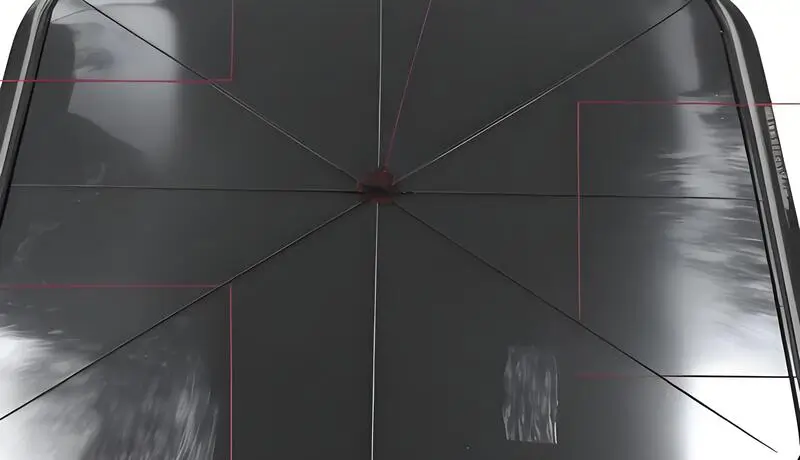

Enjeksiyon Kalıplama Ürünlerinde Çarpılma ve Deformasyonun Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplamada çarpılma ve deformasyon, eşit olmayan soğutma, yanlış malzeme seçimi ve yanlış kalıp tasarımı gibi faktörler nedeniyle meydana gelir. Bu nedenlerin ele alınması daha iyi ürün kalitesi ve daha az atık sağlar.

Çarpılma ve deformasyon düzensiz soğutma, zayıf kalıp tasarımı ve yanlış malzeme seçiminden kaynaklanır. Çözümler arasında soğutma hızlarının optimize edilmesi, uygun malzemelerin kullanılması ve daha iyi parça doğruluğu ve mukavemeti için kalıp tasarımının iyileştirilmesi yer alır.

Tanım

Çarpıtma deformasyonu, enjeksiyonla kalıplanan şeyin şeklinin tamamen bozulması ve düzensiz bir şekilde çarpıtılmasıdır, ki bu istediğiniz şey değildir. Enjeksiyon kalıpları ile bir şeyler yaparken yanlış gidebilecek şeylerden biridir.

Çarpılma Nedenleri

-

İyi olmayan malzeme özellikleri: Malzemenin sertliği, mukavemeti, tokluğu, stabilitesi ve diğer özellikleri ürünün eğrilmesi üzerinde büyük bir etkiye sahiptir. Malzemenin özellikleri iyi değilse veya gereksinimleri karşılamıyorsa, strese maruz kaldıktan sonra çarpılma meydana gelecektir.

-

Uygunsuz üretim süreci: Üretim sırasında ısıtma, soğutma, kesme, kaynak ve diğer işlemlerin sıcaklığını ve hızını kontrol etmezseniz, ürününüz eğrilecektir.

-

Uygunsuz tasarım: Eğer ürününüzü doğru tasarlamazsanız, eğrilecektir. Örneğin, ürününüz çok büyük veya çok karmaşıksa, eğrilecek ve deforme olacaktır.

Çözümler

-

Malzeme seçimi: Doğru malzemelere sahip olduklarından emin olmak için iyi malzemeler seçin, özellikle önemli parçalar yaparken güçlü malzemeler kullanmanız gerekir.

-

İşleme teknolojisi: İşleri doğru şekilde ısıtmalı, soğutmalı, kesmeli ve kaynak yapmalısınız ve bunu kuralların söylediği şekilde yapmalısınız, böylece herhangi bir eğrilme olmaz.

-

Tasarım optimizasyonu: Bir ürün tasarlarken, malzemenin fiziksel özelliklerini göz önünde bulundurmalı ve bükülmeyi önlemek için basit bir yapıya ve makul bir boyuta sahip bir ürün çözümü seçmelisiniz.

-

İşleme sırasında stresi kontrol edin: Soğutma hızını, ısıtma süresini ve diğer yöntemleri azaltarak işleme sırasında gerilimi kontrol edin, bu da ürünün bükülmesini ve deformasyonunu etkili bir şekilde önleyebilir.

-

Sabit bir kalıp kullanın: Ürünü sabitlemek ve bükülme ve deformasyonu önlemek için sabit bir kalıp kullanın.

Eşit olmayan soğutma, enjeksiyon kalıplamada çarpıklığa neden olur.Doğru

Eşit olmayan soğutma, eşit olmayan büzülmeye yol açarak kalıplanmış parçalarda eğrilme ve deformasyona neden olur.

Herhangi bir malzemenin kullanılması çarpılma sorunlarını çözebilir.Yanlış

Farklı malzemeler farklı büzülme oranlarına sahip olduğundan, belirli bir uygulama için doğru malzemenin seçilmesi bükülmeyi önlemek için çok önemlidir.

Enjeksiyon Kalıplama Ürünlerinde Kabarcık Oluşumunun Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki kabarcıklar kusurlara yol açarak ürün kalitesini ve üretim verimliliğini etkileyebilir. Nedenlerini belirlemek bu sorunu çözmenin anahtarıdır.

Enjeksiyon kalıplamadaki kabarcıklar genellikle sıkışan hava, nem veya yanlış enjeksiyon hızından kaynaklanır. Çözümler arasında havalandırmanın optimize edilmesi, malzemelerin kurutulması ve kusurları azaltmak ve parça kalitesini iyileştirmek için enjeksiyon parametrelerinin ayarlanması yer alır.

Tanım

Kabarcıkların (vakum kabarcıkları) içindeki gaz çok incedir ve vakum kabarcıklarına aittir. Genel olarak konuşursak, kalıp açılma anında kabarcıklar bulunursa, bu bir gaz girişim problemidir. Vakum kabarcıklarının oluşumu yetersiz plastik dolumundan veya düşük basınçtan kaynaklanmaktadır. Kalıbın hızlı soğuması altında, boşluğun köşesindeki yakıt çekilir ve hacim kaybına neden olur.

Baloncuk Nedenleri

-

Enjeksiyon kalıplama makinesi ile ilgili sorunlar: Enjeksiyon kalıplama makinesinin sıcaklığını, basıncını, hızını ve diğer parametrelerini düzgün bir şekilde kontrol etmezseniz, enjeksiyonla kalıplanmış parçalarınızda kabarcıklar oluşur. Sıcaklık çok yüksekse veya basınç çok düşükse, hammadde düzgün bir şekilde akmaz ve kabarcıklar oluşur. Hız çok hızlı veya çok yavaşsa, enjeksiyonla kalıplanmış parçalardaki gaz zamanında dışarı çıkamayacak ve kabarcıklar oluşacaktır. Ayrıca, eski enjeksiyon kalıplama makineleri kullanırsanız veya bunların bakımını düzgün yapmazsanız, benzer sorunlar yaşarsınız.

-

Hammadde sorunları: Hammaddelerin kalitesi, nem içeriği ve karıştırma koşulları da enjeksiyon kalıplı parçaların kalitesini etkileyecektir. Hammadde çok fazla suya sahipse, enjeksiyon kalıplama işlemi sırasında hızla buharlaşacak ve kabarcıklar üretecektir. Hammadde kalitesi düşükse veya farklı hammadde türleri karıştırılırsa, kabarcıklar da üretilecektir. Bu nedenle, enjeksiyon kalıplı parçaların üretiminden önce, hammaddelerin tamamen test edilmesi ve taranması gerekir.

-

Küf problemleri: Enjeksiyon kalıplarının tasarımı, üretimi ve kullanımında da kabarcıklara neden olabilecek birçok sorun vardır. Örneğin, zayıf kalıp egzozu, uygun olmayan egzoz portu konumu, kalıp yüzeyindeki çizikler vb. enjeksiyonla kalıplanmış parçaların kalitesini etkileyecektir. Bu nedenle, enjeksiyon kalıplama üretimi için kalıbı kullanırken, tam olarak incelemek ve bakımını yapmak gerekir.

Çözümler

Ürünün et kalınlığı büyük olduğunda, dış yüzey merkezden daha hızlı soğur. Soğutma ilerledikçe, merkezdeki reçine büzülür ve yüzeye doğru genişler, bu da merkezde yetersiz dolguya neden olur. Buna vakum kabarcıkları denir. Ana çözümler şunlardır: duvar kalınlığına göre makul kapı ve yolluk boyutunu belirlemek.

Genel olarak, kapı yüksekliği, kapı kapatılana kadar ürün duvar kalınlığının 50% ila 60%'si kadar olmalı, belirli bir miktar ek enjeksiyon malzemesi bırakılmalı, enjeksiyon süresi kapı kapatma süresinden biraz daha uzun olmalı, enjeksiyon hızı azaltılmalı, enjeksiyon basıncı artırılmalı ve yüksek eriyik viskozite derecelerine sahip malzemeler kullanılmalıdır.

-

Uçucu gazların oluşumundan kaynaklanan kabarcıklara yönelik çözümler şunlardır: tamamen ön kurutma, reçine sıcaklığını düşürme ve ayrışma gazlarının oluşumunu önleme.

-

Zayıf akışkanlığın neden olduğu kabarcıklar enjeksiyon enerjisini artırabilir: Basınç, hız, zaman ve malzeme miktarını ayarlayın ve kalıbı dolu hale getirmek için geri basıncı artırın Akışı iyileştirmek için eriyik sıcaklığını yükseltin. Büzülmeyi azaltmak için eriyik sıcaklığını düşürün ve özellikle vakum kabarcıklarının oluştuğu yerlerde kalıp sıcaklığını yükseltin. Kapıyı parçanın en kalın kısmına yerleştirin, nozül, yolluk ve kapının akış koşullarını iyileştirin ve basınç düşüşünü azaltın. Kalıbın havalandırmasını iyileştirin.

Malzemelerdeki nem, enjeksiyon kalıplamada kabarcıklara neden olabilir.Doğru

Hammaddelerde sıkışan nem, enjeksiyon sırasında buhara dönüşerek kalıbın içinde hava kabarcıkları oluşturur. Kalıplamadan önce malzemelerin kurutulması bu sorunu önleyebilir.

Enjeksiyon kalıplamadaki kabarcıklar her zaman ekipman arızasından kaynaklanır.Yanlış

Ekipman sorunları da buna katkıda bulunabilse de, kabarcık kusurlarının çoğu yanlış malzeme kullanımı, enjeksiyon hızı veya havalandırmadan kaynaklanmaktadır.

Enjeksiyon Kalıplama Ürünlerindeki Siyah Noktaların Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki siyah noktalar, kalıplama işlemi sırasında malzeme bozulması, yetersiz havalandırma veya kontaminasyondan kaynaklanan yaygın kusurlardır. Etkili çözümler için temel nedenin belirlenmesi çok önemlidir.

Siyah noktalar, aşırı ısı veya kirlenme nedeniyle plastik bozulduğunda ortaya çıkar. Çözümler arasında sıcaklıkların ayarlanması, havalandırmanın iyileştirilmesi ve daha temiz hammaddelerin kullanılması yer alır. Bu sorunu önlemek için doğru malzeme kullanımı şarttır.

Tanım

Enjeksiyon kalıplı parçalar üzerindeki siyah noktalar, enjeksiyon kalıplama işlemi sırasında plastiğe karışan yabancı maddeler, yabancı maddeler veya bozunma ürünlerinden kaynaklanır. Bu da plastik parçanın yüzeyinde veya içinde siyah partiküller veya lekeler oluşmasına neden olur. Siyah noktaların boyutu, dağılımı ve yoğunluğu, safsızlıkların veya yabancı maddelerin niteliği ve miktarıyla ilgilidir.

Siyah Lekelerin Nedenleri

Enjeksiyon kalıplama makineleri yapılırken, ürünler üzerinde siyah noktalar olmasının birçok nedeni vardır. İşte bazı yaygın durumlar:

-

Aşırı ısınma: Enjeksiyon kalıplama makinesinde ayarlanan sıcaklık çok yüksekse, erimiş malzeme ısı nedeniyle ayrışacak ve oksitlenecek ve siyah şeyler üretilecektir.

-

Termal çatlama: Polimer malzemeler, alaşım bileşimindeki değişiklikler, hızlı soğutma ve kafadaki hava gibi faktörler nedeniyle çatlayabilir. Termal çatlamadan sonra malzemede siyah parçalar kalacaktır.

-

Ekstrüzyon hatası: Malzeme ekstrüzyon sırasında çok hızlı aktığında, kafanın yakınındaki kolloidin düzgün bir şekilde ekstrüde edilememesine ve siyah noktalar bırakmasına neden olabilir.

Çözüm

-

Sıcaklığı değiştirin: Aşırı ısınmayı önlemek için enjeksiyon kalıplama makinesinin ayarlanan sıcaklığını değiştirin.

-

Küfü kontrol edin: Aşırı ısınmayı önlemek için sıcaklığın düşürülüp düşürülemeyeceğini görmek için kalıbın soğutma etkisini kontrol edin.

-

Ayrışma önleyici madde ekleyin: Ayrışma önleyici madde eklemek, malzemenin ayrışmasını ve termal oksidasyonunu etkili bir şekilde azaltabilir.

-

Malzemeleri değiştirin: Süslü polimer malzemelerini değiştirin, kalıplar için çalışan malzemeleri değiştirin, vb. bu da termal çatlama ve kötü ekstrüzyon olasılığını azaltabilir.

Siyah noktalar enjeksiyon kalıplama sırasında plastik bozulmasından kaynaklanır.Doğru

Aşırı ısı veya uzun süre ısıya maruz kalma plastiği parçalayarak siyah noktalara yol açabilir.

Yüksek kaliteli hammaddelerin kullanılması siyah noktaların olmamasını garanti eder.Yanlış

Yüksek kaliteli malzemeler bile kalıplama sürecinde uygun şekilde işlenmez veya kullanılmazsa siyah noktalar oluşturabilir.

Enjeksiyon Kalıplama Ürünlerinde Depresyonun Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki depresyon, yanlış soğutma, malzeme sorunları veya kalıp tasarım kusurları gibi çeşitli faktörlerden kaynaklanabilir. Temel nedenlerin belirlenmesi, ürün kalitesini ve üretim verimliliğini artırmaya yardımcı olur.

Enjeksiyon kalıplamada depresyon, tutarsız soğutma, yanlış malzeme seçimi veya yetersiz kalıp havalandırması nedeniyle meydana gelir. Çözümler arasında soğutma oranlarının optimize edilmesi, uygun malzemelerin kullanılması ve kalıp tasarımının iyileştirilmesi yer alır.

Tanım

Büzülme izleri, bir ürünün yüzeyinde oluşan ve çukurlar, büzülme çukurları ve çökelme noktaları olarak da bilinen lokal çöküntülerdir.

Plastik bir parçanın kalınlığı eşit olmadığında, bazı parçalar soğutma işlemi sırasında çok fazla büzülür ve bu da büzülme izlerine neden olur.

Bununla birlikte, soğutma işlemi sırasında yüzey yeterince sert ise, plastik parça içindeki büzülme plastik parçada yapısal kusurlara neden olacaktır.

Depresyon Nedenleri

-

Mantıklı olmayan kalıp tasarımı: Enjeksiyon kalıplı parçaların batmasının ana nedenlerinden biri kalıp tasarımının kötü olmasıdır. Kalıp tasarımı kötüyse, enjeksiyonla kalıplanmış parçanın içindeki basınç dağılımı eşit olmayacak ve bu da parçanın batmasına neden olacaktır. örneğin, enjeksiyon kalıplama işlemi sırasında, kalıp boşluğunun duvar kalınlığı tutarsızdır ve bazı parçalar batmaya veya kusurlara eğilimlidir. Ayrıca uzun üretim sürecinde kalıp aşınması ve deformasyonu da batma izlerine neden olabilir.

-

Makul olmayan enjeksiyon kalıplama işlemi parametreleri: Enjeksiyon kalıplama işlemi parametrelerinin ayarı da enjeksiyonla kalıplanmış parçaların depresyonunun olası bir nedenidir. Enjeksiyon kalıplama sıcaklığı çok yüksek veya çok düşükse, basınç dengesizse, enjeksiyon kalıplama hızı çok hızlı veya çok yavaşsa vb. enjeksiyonla kalıplanmış parçanın içindeki basıncın dengesiz olmasına neden olarak depresyon sorunlarına yol açabilir.

- Yanlış malzeme seçimi: Plastik malzeme seçimi de enjeksiyon kalıplı parçaların depresyonunun bir nedenidir. Seçilen plastik malzeme ısıya dayanıklı veya basınca dayanıklı değilse, enjeksiyon kalıplama işlemi sırasında ezik ve kusurların oluşması kolaydır. Ayrıca enjeksiyon kalıplama üretim sürecinde plastik malzemenin nem içeriğine de dikkat edilmesi gerekir. Çok fazla su içeriyorsa, eziklere ve kusurlara da neden olabilir.

Çözüms

-

Kalıbı daha iyi hale getirin: Enjeksiyon kalıplı parçalardaki eziklerin ana nedenlerinden biri kötü kalıp tasarımıdır. Bu nedenle, kalıbı daha iyi hale getirmek sorunu çözmenin iyi bir yoludur. Kalıbı daha iyi hale getirmek, enjeksiyonla kalıplanmış parçaların iç basınç dağılımını eşit hale getirmek ve nihayetinde ezikleri durdurmak için kalıp boşluğunun kalınlık farkını ve diğer yerel yapıların tasarımını değiştirmek anlamına gelir.

-

Enjeksiyon kalıplama işlemi parametrelerini ayarlayın: Enjeksiyon kalıplı parçalardaki eziklerden kaçınmak için, enjeksiyon kalıplama işlemi parametrelerini değiştirmeniz gerekir. Örneğin, enjeksiyon sıcaklığını biraz yükseltebilir veya enjeksiyon hızını yavaşlatabilir, soğutma süresini uzatabilir vb. Bu arada, enjeksiyon kalıplama makinesinin stabil olduğundan emin olmanız ve enjeksiyon kalıplama işlemi sırasında basıncı ve sıcaklığı sabit tutmanız gerekir.

-

Doğru malı seçin: Doğru plastik malzemeyi seçmek, enjeksiyon kalıplı parçalarınızda ezikleri önlemenize yardımcı olabilir. Parçanızın neyden yapıldığına bağlı olarak plastik malzeme seçmeniz gerekir veya plastiğinizi daha güçlü hale getirmek ve daha fazla basınçla başa çıkabilmek için özel malzemeler ekleyebilirsiniz. Ayrıca, malzemenizin çok ıslak olmadığından emin olun, aksi takdirde ezikler oluşur.

Yanlış soğutma, enjeksiyon kalıplı parçalarda çökmeye yol açar.Doğru

Eşit olmayan soğutma eğrilmeye ve batmaya neden olarak kalıplanmış ürünlerde çökmeye yol açar. Soğutma oranlarının optimize edilmesi bu sorunları en aza indirebilir.

Kalıplanmış parçalardaki çökme her zaman kalıp tasarım kusurlarına işaret eder.Yanlış

Kalıp tasarımı kusurları depresyona neden olabilirken, malzeme sorunları ve soğutma sorunları da kusura katkıda bulunur ve çözümü için kapsamlı bir yaklaşım gerektirir.

Enjeksiyon Kalıplama Ürünlerinde Deformasyon Nedenleri ve Çözümleri Nelerdir?

Enjeksiyon kalıplama ürünlerindeki deformasyon, yanlış işleme, malzeme seçimleri veya kalıp tasarımından kaynaklanan yaygın bir sorundur. Bu nedenlerin ele alınması daha yüksek kalite ve daha az kusur sağlar.

Enjeksiyon kalıplama ürünlerinin deformasyonu, eşit olmayan soğutma, yüksek enjeksiyon basıncı veya kalıp tasarımı kusurları gibi faktörlerden kaynaklanabilir. Çözümler arasında sıcaklık kontrolünün optimize edilmesi, basıncın ayarlanması ve düzgün parça kalitesi sağlamak için kalıp tasarımının iyileştirilmesi yer alır.

Tanım

Enjeksiyon kalıplamada kabuk deformasyonu, enjeksiyon kalıplama işlemi sırasında tasarım gereksinimlerini karşılamayan plastik ürünün şeklindeki, boyutundaki, görünümündeki vb. deformasyon veya kusurları ifade eder. Genellikle ürünün çok büyük, çok küçük, bükülmüş, çarpık, düzensiz kabuk, kısa atış vb. olması şeklinde ortaya çıkar.

Deformasyonun Nedeni

-

Sıcaklık Sorunu: Enjeksiyon kalıplı parçaların deformasyonu genellikle sıcaklıkla ilgilidir. Enjeksiyon kalıplama yaptığımızda, erimiş akış kapalı bir boşluktan kalıba enjekte edilir ve soğuduktan sonra ürünün şekline katılaşır, bu nedenle sıcaklığın plastik eriyiğin akışı ve katılaşması üzerinde büyük etkisi vardır. Sıcaklık çok yüksek veya çok düşük olduğunda, plastik malzeme akış hızındaki ve katılaşma oranındaki değişiklikler enjeksiyonla kalıplanmış parçaların deformasyonuna neden olacaktır.

-

Önemli bir konu: Enjeksiyon kalıplama malzemelerinin kalite farkı, enjeksiyonla kalıplanmış parçaların deformasyonuna neden olacaktır. Örneğin, mikro toz veya yaşlanan malzemeler içeren hammaddeler, ürünün eşit olmayan şekilde büzülmesine ve dolayısıyla deformasyona neden olacaktır.

-

Küf sorunu: Kalıp, enjeksiyon kalıplamanın kalıplama sürecini etkileyen faktörlerden biridir. Kalıp sıcaklığı, enjeksiyon basıncı, enjeksiyon hızı gibi parametrelerin yanlış ayarları veya kalıbın kendisindeki kusurlar veya eksiklikler de enjeksiyonla kalıplanmış parçaların deformasyonuna neden olabilir.

- Süreç sorunları: Enjeksiyon kalıplama, üretimin önemli bir parçasıdır. Süreç akışı doğru ayarlanmazsa, enjeksiyon kalıplama makinesi doğru ayarlanmazsa veya işlem doğru yapılmazsa, zayıf homojenliğe veya ürün deformasyonuna yol açacaktır.

Çözümler

-

Süreci değiştirin: Akış durumunu değiştirebilir, malzemenin deformasyonunu ve büzülmesini kontrol edebilir ve enjeksiyon sıcaklığı, enjeksiyon hızı, bekletme süresi vb. gibi enjeksiyon kalıplama işlemi parametrelerini ayarlayarak enjeksiyonla kalıplanmış parçaların deformasyonunu azaltabilirsiniz.

-

Doğru malı seçin: Ürünün özelliklerine ve nasıl kullanılacağına bağlı olarak doğru enjeksiyon kalıplama malzemesini seçin. Örneğin, ısındığında şeklini koruyabilecek bir şeye ihtiyacınız varsa, yüksek sıcaklık tokluğuna sahip bir malzeme isteyeceksiniz.

-

Kalıbı daha iyi hale getirin: Kalıbı daha iyi hale getirerek kalıbı daha iyi hale getirin. Kalıbı daha iyi hale getirerek kalıbı daha iyi hale getirin. Kalıbı daha iyi hale getirerek kalıbı daha iyi hale getirin.

-

Enjeksiyon kalıplama makinesi performansını düzeltin: Enjeksiyon kalıplama makinesinin doğruluğunu ve dengesini sabitleyerek, enjeksiyon işlemi sırasında fiziksel parametreleri kontrol ederek, enjeksiyonla kalıplanmış parçaların deformasyon sorunundan kurtulabilirsiniz.

-

Denetim ve esnekliği güçlendirin: Kalite kontrol noktalarını artırın, enjeksiyon kalıplı parçaların deformasyon sorunlarını zamanında tespit edin ve ürün parti farklılıklarını azaltın.

Eşit olmayan soğutma, enjeksiyon kalıplı parçalarda deformasyona neden olur.Doğru

Eşit olmayan soğutma, büzülme değişimlerine yol açarak parçaların eğrilmesine veya bozulmasına neden olur. Sıcaklık dağılımının kontrol edilmesi bu sorunu en aza indirir.

Kalıp tasarım kusurları her zaman deformasyona yol açar.Yanlış

Kalıp tasarımı kusurları deformasyona katkıda bulunabilirken, sıcaklık kontrolü ve basınç gibi konular da ürün kalitesinde önemli bir rol oynamaktadır.

Sonuç

Özetle, enjeksiyon kalıplama kusurları temel olarak kısa atış, hava sıkışması, kırılganlık, yanma, parlama, delaminasyon, püskürtme izleri, akış izleri, gümüş çizgiler, ezikler, kaynak izleri, eğrilme, deformasyon, kabarcıklar, siyah noktalar, akış çizgileri ve kaynak çizgilerini içerir.

Dolayısıyla, bu süreç büyük bir ön kalıp yatırımı gerektiriyor. Ve kalıplarınızı her zaman doğru tasarlamak gerçekten önemlidir. İşte burada Zetar Kalıp devreye giriyor! Zetar Kalıp olarak size en iyi enjeksiyon kalıplama hizmetlerini sunma konusunda uzmanız.

Tüm farklı enjeksiyon kalıplama hatalarını ve bunlara neyin sebep olduğunu biliyoruz.

Birinci sınıf teknik uzmanlığımız, bu kusurları bir dizi farklı yolla önlememizi sağlar. Hem seri üretim hem de hızlı prototipleme için uygun maliyetli enjeksiyon kalıplama hizmetlerimizi yapabiliriz. Tasarım dosyalarınızı bir teklif için yüklediğinizde tüm bunları ve daha fazlasını elde edeceksiniz.

-

Enjeksiyon Kalıplama hakkında bilgi edinin: Kapsamlı Bir Kılavuz: Enjeksiyon kalıplama, yüksek doğruluk ve tekrarlanabilirliğe sahip parçalar oluşturmak için erimiş plastiğin bir kalıba enjekte edildiği bir üretim sürecidir. ↩

-

Enjeksiyon Hızı ve Enjeksiyon Basıncını Anlama hakkında bilgi edinin: Enjeksiyon basıncı, enjeksiyon kalıplama makinesinin hidrolik sistemi tarafından sağlanır. Tipik olarak, ayarlanan enjeksiyon hızı vidanın ileri hızını ifade eder. ↩

-

Yolluk Sistemi hakkında bilgi edinin: Yolluk Sistemi, malzemenin enjeksiyon ünitesinden parça boşluğuna doğru ilerlediği dolum sistemidir. ↩

-

Enjeksiyon kalıplama makinesi hakkında bilgi edinin: Enjeksiyon kalıplama makinesi, enjeksiyon kalıplama işlemi ile plastik ürünler üretmek için kullanılan bir makinedir. ↩

-

Enjeksiyon Hızı hakkında bilgi edinin: Enjeksiyon hızının bileşendeki moleküler oryantasyon derecesi üzerinde büyük etkisi vardır ↩

-

Namlu Sıcaklığı hakkında bilgi edinin: Namlu sıcaklıkları, farklı TPU derecelerine (farklı sertlik), parça tasarımına, atış hacminin namlu hacmine oranına ve döngü süresine göre değişir. ↩

-

Enjeksiyon Kalıplamada Bekletme Basıncı ve Bekletme Süresi Nasıl Belirlenir? Genel olarak, enjeksiyon basıncı hem basıncı hem de hızı içerirken, tutma basıncı sadece basıncı içerir, hızı içermez. ↩