Горячие бегуны революционизируют процесс литья под давлением, повышая эффективность и качество продукции в различных отраслях промышленности.

Горячие бегуны минимизируют отходы и увеличивают время цикла за счет поддержания оптимальной температуры расплава пластмассы во время формования. Они широко используются в автомобилестроении, производстве потребительских товаров и медицинского оборудования. Основные преимущества включают снижение затрат на материалы и повышение качества деталей.

Хотя в этом обзоре освещены преимущества горячеканальных машин, понимание их конструкции и применения имеет решающее значение для оптимизации производственных процессов. Узнайте далее, как различные системы горячего прогона могут повысить эффективность вашего производства.

Горячие бегуны сокращают время цикла при литье под давлением.Правда

Горячие бегуны поддерживают пластик в расплавленном состоянии, сокращая время охлаждения и ускоряя весь производственный процесс.

Горячие бегуны дороже холодных во всех случаях.Ложь

Несмотря на то, что горячеканальные машины обычно имеют более высокую первоначальную стоимость, их эффективность и экономия материалов могут привести к снижению общих затрат при долгосрочном производстве.

В чем заключается принцип работы горячего бегуна?

Горячие бегуны поддерживают температуру расплавленного пластика на протяжении всего процесса формовки, предотвращая застывание и уменьшая количество отходов. Эта технология широко используется в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинского оборудования. Основные преимущества включают в себя увеличение времени цикла, снижение затрат на материалы и улучшение консистенции готовых изделий.

Системы горячего прогона делятся на адиабатические и Микрополуавтоматическая горячеканальная система1Горячий бегун, также известный как бегун без бегуна, означает, что пластик в бегуне не затвердевает после каждого впрыска, и выпуск воды в бегуне не нужно удалять при расформовке пластикового изделия. Поскольку пластик в бегунке не затвердевает, бегунок остается свободным во время следующего впрыска. Короче говоря, горячая бегущая дорожка является продолжением литьё под давлением сопло машины.

Горячий бегунок - это система нагревательных компонентов, используемая в литьевых формах для впрыска расплавленных частиц пластика в полость формы. Пресс-форма с горячим бегуном - это новая конструкция, которая нагревает бегун и канал традиционной пресс-формы или трёхплитная пресс-форма2Таким образом, при каждом формовании не нужно снимать бегунок и бегунок.

Каковы ключевые технические факторы, влияющие на горячих бегунов?

Ключевые технические факторы, влияющие на работу горячих линий, включают в себя конструкцию сопла, контроль температуры и динамику потока материала. Правильное управление температурой имеет решающее значение для поддержания вязкости расплава, а конструкция сопла влияет на распределение расплава и консистенцию деталей. Эти факторы жизненно важны в таких отраслях, как автомобилестроение и производство потребительских товаров, где точность имеет первостепенное значение.

Чтобы сделать горячеканальная пресс-форма3 Чтобы проект был успешным, вам необходимо убедиться, что у вас есть несколько вещей. Два наиболее важных технических момента: контроль температуры пластика и контроль потока пластика.

Контроль температуры пластика

Контроль температуры пластика очень важен при использовании горячеканальной пресс-формы. Если вы не будете хорошо контролировать температуру, у вас возникнет множество проблем с процессом и качеством деталей. Например, если вы используете затвор с горячим наконечником, у вас возникнет множество проблем с качеством затвора. Если вы используете клапанный затвор, у вас возникнет множество проблем с закрытием штифта клапана.

Если у вас многогнездная пресс-форма, у вас будет много проблем со временем заполнения и качеством деталей. Если есть возможность, постарайтесь приобрести систему горячего прогона с большим количеством зон, чтобы лучше контролировать температуру и иметь большую гибкость.

Управление потоком пластика

Поток пластика в системе горячего прогона должен быть сбалансирован. Затворы должны открываться в одно и то же время, чтобы пластик заполнял каждую полость синхронно. В случае FAMILY MOLD с большой разницей в весе деталей размер бегунка должен быть сбалансирован. В противном случае одни детали будут заполняться под недостаточным давлением, а другие - под слишком большим, или вспышка будет слишком большой и качество будет низким. Размер бегунка для горячей прокатки должен быть разумным.

Если размер слишком мал, потери давления будут слишком велики. Если размер слишком велик, объем горячего бегуна будет слишком велик, и пластик будет оставаться в системе горячего бегуна слишком долго, что приведет к повреждению свойств материала и несоответствию деталей требованиям к использованию после формовки. Уже существует CAE-программное обеспечение, такое как MOLDCAE, которое специально помогает пользователям проектировать оптимальные бегуны.

Какие бывают виды горячих бегов?

Существует два основных типа горячих линий: открытые и закрытые системы. Открытые системы обеспечивают прямой поток расплавленного пластика, в то время как закрытые системы используют коллектор для поддержания температуры и сокращения отходов. Горячие линии широко используются в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинского оборудования, обеспечивая такие преимущества, как снижение расхода материалов и улучшение консистенции деталей.

Тип игольчатого клапана

Система затвора клапана - это механическая игольчатая система, которая приводит в движение иглу клапана с помощью давления воздуха. Игольчатые клапаны горячего хода экономят материалы, имеют красивую пластиковую поверхность, а также плотное внутреннее качество и высокую прочность. В мире существует два основных типа игольчатых клапанов горячего хода (по принципу впрыска): цилиндрический и пружинный.

Цилиндровый тип опирается на контроллер и регулятор времени для управления цилиндром, чтобы подтолкнуть игольчатый клапан к закрытию. Структура немного сложная, но конструкция простая. Цилиндровый тип отличается высокой точностью формы благодаря своим структурным характеристикам, а отладка и обслуживание относительно сложны. Главная особенность пружинного типа заключается в том, что он полагается на баланс пружины и давление впрыска для управления переключателем игольчатого клапана.

Сборка, отладка и обслуживание просты, а точность формы невысока. Она широко используется в бытовой технике, автомобильных аксессуарах и прецизионные многогнездные пресс-формы4. Разница между пружинным типом и цилиндром заключается в том, что невозможно контролировать время, и проблема следов от сварки не может быть хорошо решена.

Какие существуют типы систем горячего прогона?

Существует два основных типа систем горячего прогона: открытые и закрытые. В открытых системах расплав подвергается воздействию атмосферы, что проще, но может привести к разрушению материала. Закрытые же системы удерживают расплав, сводя к минимуму отходы и сохраняя целостность материала. Обе системы повышают скорость производства и улучшают качество деталей, что делает их незаменимыми в таких отраслях, как автомобилестроение и производство потребительских товаров.

Горячеканальные системы можно разделить на полностью горячеканальные и полугорячеканальные. Горячеканальные системы можно разделить на три типа: односопловые горячеканальные системы, многосопловые горячеканальные системы и горячеканальные системы с клапанным затвором.

Система горячего прогона с одной головкой

Система горячего прогона с одной головкой состоит в основном из одного сопла, головки сопла, соединительной пластины сопла, системы контроля температуры и т.д.

Структура системы горячего прогона с одной головкой проста. Расплавленный пластик впрыскивается из литьё под давлением машины в соединительную пластину сопла, и после достижения сопловой головки через сопло впрыскивается в полость.

Необходимо контролировать размеры d, D, L и регулировать толщину соединительной плиты сопла таким образом, чтобы неподвижная крепежная плита пресс-формы давила на торцевую поверхность соединительной плиты сопла для контроля осевого смещения сопла, или непосредственно использовать сопло термопластавтомата для поддержки торцевой поверхности соединительной плиты сопла для достижения той же цели.

В соответствующем месте на крепежной пластине неподвижной пресс-формы имеется паз для вывода шнура питания из пресс-формы и подключения его к клеммной колодке, установленной на пресс-форме.

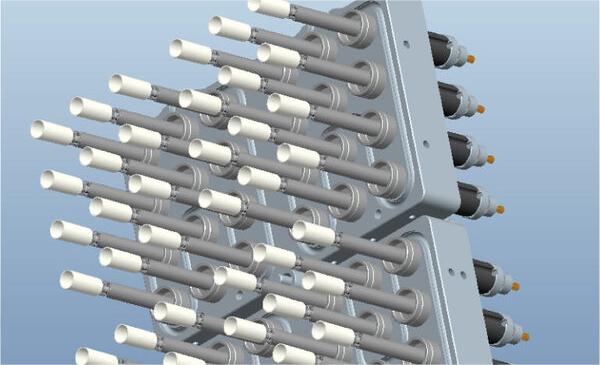

Многоголовочная горячеканальная система

Пластмассовая пресс-форма многоголовочной горячеканальной системы довольно сложна. Расплавленный пластик впрыскивается в соединительную пластину сопла литьевой машины, поступает к соплу через пластину горячего хода, достигает головки сопла и затем впрыскивается в полость. Сопло системы горячего хода должно соответствовать требованиям по радиальному размеру D1 и осевому пределу с фиксированной плитой пресс-формы.

Головка сопла и неподвижная вставка пресс-формы должны соответствовать радиальному размеру d, чтобы расплавленный пластик не переливался в непустотелую часть, а твердость неподвижной вставки пресс-формы должна быть закалена примерно до 50HRC. Расстояние L между поверхностью раздела и поверхностью осевого позиционирования горячего сопла должно строго контролироваться.

Размер должен быть определен на основе фактического расстояния L\' сопла при комнатной температуре плюс фактическое удлинение ΔL сопла при нормальной рабочей температуре пресс-формы. Для того чтобы насадка надежно прилегала к плите горячего хода и не деформировала плиту горячего хода, над верхней частью насадки имеется регулировочная площадка.

Регулировочная площадка и поверхность осевого позиционирования сопла ограничивают осевое перемещение сопла и эффективно контролируют возможную деформацию плиты горячего бега. При комнатной температуре зазор между регулировочной площадкой, плитой горячего бега и неподвижной плитой пресс-формы контролируется на уровне 0,025 мм, так что после нагрева пресс-формы регулировочная площадка просто прижимается при рабочей температуре.

Позиционирующее седло и позиционирующий штифт системы горячего хода контролируют положение плиты горячего хода в пресс-форме. Позиционирующее седло и неподвижная плита пресс-формы должны иметь совпадение радиальных размеров D2, а глубина h должна точно контролироваться. В осевом направлении позиционирующее седло поддерживает плиту горячего бегуна и непосредственно воспринимает давление впрыска инжекционной машины.

Позиционирующий штифт должен совпадать с неподвижной пластиной плиты горячего хода. Между плитой горячего бегунка и плитой пресс-формы должно быть достаточно места для намотки изоляционного материала. Плита горячего бега и неподвижная плита должны иметь достаточно пазов для проводов, чтобы шнур питания мог выйти из формы и подключиться к гнезду для проводов, установленному на форме.

Между соединительной пластиной сопла и крепежной пластиной неподвижной пресс-формы существует требование соответствия радиального размера D1, чтобы инжекционная головка литьё под давлением машина может хорошо взаимодействовать с соединительной пластиной сопла на пресс-форме. Рядом с плитой горячего бега неподвижная плита пресс-формы, крепежная плита плиты горячего бега и крепежная плита неподвижной пресс-формы соединены винтами для повышения жесткости плиты горячего бега.

Затвор клапана Система горячего хода

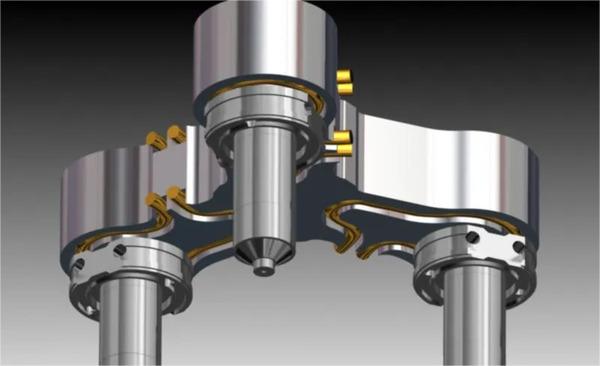

Пластиковая пресс-форма для системы горячего хода с клапанным затвором является самой сложной. Она имеет ту же структуру, что и обычная многоголовочная пластиковая пресс-форма системы горячего хода, и дополнительно оснащена устройством передачи иглы клапана для управления движением открытия и закрытия иглы клапана.

Передаточное устройство эквивалентно гидравлическому цилиндру, который использует гидравлическое устройство инжекционной машины для соединения с пресс-формой, чтобы сформировать гидравлический контур для осуществления движения открытия и закрытия иглы клапана и управления впрыском расплавленного пластика в полость.

Что такое сборка горячего бегуна?

Горячеканальные узлы оптимизируют процесс литья под давлением, поддерживая оптимальную температуру пластика, сокращая время цикла и минимизируя отходы материала. Они широко используются в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинского оборудования, обеспечивая такие преимущества, как снижение производственных затрат и улучшение консистенции деталей.

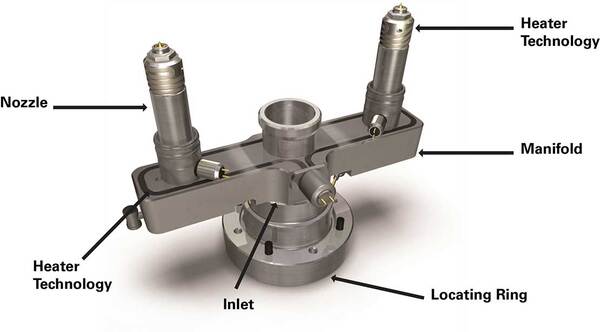

Кольцо для позиционирования

Позиционирующее кольцо позиционирует литьевую форму в термопластавтомате, чтобы убедиться, что форма правильно расположена в машине.

Главная форсунка

Когда смола подается в пресс-форму, это затвор, через который смола поступает из сопла термопластавтомата. В зависимости от типа смолы и конструкции горячего бегуна, затвор может быть нагрет для оптимизации процесса формования.

Коллектор

Манифольды используются при наличии нескольких полостей в пресс-форме, нескольких точек подачи или одной точки подачи, но уровень материала смещен. В качестве материала обычно используется P20 или H13. Манифольды обычно делятся на две категории: стандартные и нестандартные. Их конструктивная форма в основном определяется распределением полостей на пресс-форме, расположением сопел и расположением затворов.

Манифольды позволяют подавать смолу в различные сопла и точки впрыска (затворы). Манифольды обычно используются при наличии нескольких полостей или когда требуется более одного сопла/затвора для каждой детали. Коллекторы могут использоваться для различных материалов, конструкций и форм и обычно оптимизируются с помощью CAE-анализа для улучшения процесса литья.

Насадка

Существует два типа горячих форсунок: открытые горячие форсунки и Игольчатый клапан горячих форсунок5. Тип используемого горячего сопла определяет тип системы горячего прогона и тип пресс-формы, которую необходимо изготовить. Так, системы горячего прогона делятся на открытые системы горячего прогона и системы горячего прогона с игольчатым клапаном.

Технология нагревателей

Технология нагревателей лежит в основе всех систем горячего прогона и оказывает большое влияние на процесс формования и качество деталей. Существует несколько методов нагрева, каждый из которых имеет свои плюсы и минусы. Выбирайте подходящую систему горячего прогона, исходя из различных процессов формования, характеристик детали, требований к надежности и стоимости. Наиболее распространенные технологии горячих бегунов включают нагреватели с нагревательными лентами/пластинами, клейкие/гибкие нагреватели или паяные нагреватели.

Каковы преимущества горячего бегуна?

Горячие бегуны сокращают отходы материала и увеличивают время цикла за счет поддержания оптимальной температуры расплава пластмассы в процессе формования. Они широко используются в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинского оборудования, и их ключевые преимущества включают снижение затрат на материалы и повышение качества деталей.

Сокращенный цикл

Сокращается цикл формования деталей. Поскольку для бегунковой системы нет ограничений по времени охлаждения, детали после формования и отверждения могут быть извлечены вовремя. Цикл формования многих тонкостенных деталей, изготовленных с помощью горячеканальных пресс-форм, может составлять менее 5 секунд.

Расширение сферы применения

Технология горячего бегуна легла в основу многих передовых процессов литья пластмасс. К ним относятся формование ПЭТ-преформ, многоцветное литье под давлением, литье нескольких материалов, формование в штабеля и многое другое.

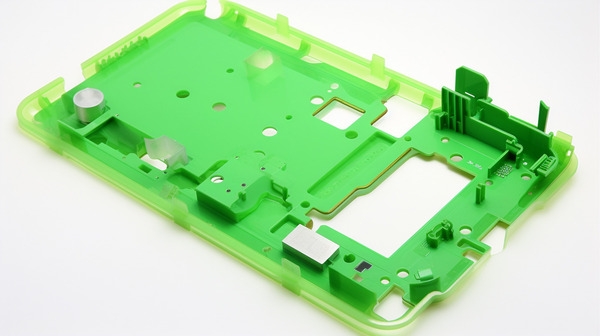

Улучшение качества продукции

При изготовлении пластмассовых деталей с помощью горячеканальной пресс-формы вы можете контролировать температуру расплава пластмассы в канальной системе. Это означает, что пластик может поступать в каждую полость пресс-формы более равномерно, поэтому вы каждый раз получаете детали одинакового качества. Детали, изготовленные с помощью горячеканальной пресс-формы, имеют хороший затвор, низкое напряжение после извлечения из пресс-формы и не портятся.

Именно поэтому вы видите множество высококачественных продуктов, изготовленных с помощью горячеканальных пресс-форм. Многие пластиковые детали в телефонах MOTOROLA, принтерах HP и ноутбуках DELL изготавливаются с помощью горячеканальных пресс-форм.

Экономьте пластик

В чистых горячеканальных пресс-формах отсутствует холодная обкатка, поэтому затраты на производство отсутствуют. Это особенно важно для тех областей применения, где пластмассы стоят дорого. Фактически, крупнейшие международные производители горячеканальных форм быстро развивались в эпоху, когда нефть и пластиковое сырье были дорогими в мире. Потому что технология горячей обкатки - это эффективный способ снизить затраты на материалы.

Сократите количество отходов

Сократите количество отходов и производите более качественные изделия. При формовании в пресс-форме с горячей обкаткой вы можете контролировать температуру расплава пластика в системе обкатки. Это означает, что пластик может поступать в каждую полость пресс-формы более равномерно, поэтому вы каждый раз получаете детали одинакового качества. Детали, изготовленные с помощью горячеканальной пресс-формы, имеют хороший затвор, низкое напряжение после извлечения из пресс-формы и не портятся.

Автоматизация производства

Устранение последующих процессов способствует автоматизации. Детали готовы после формовки в горячеканальной пресс-форме, и нет необходимости обрезать литник и перерабатывать холодноканальную пресс-форму. Это хорошо для автоматизации. Многие зарубежные производители продукции сочетают горячие бегуны с автоматизацией, что значительно повышает эффективность производства.

Многие передовые процессы литья пластмасс разработаны на основе технологии горячего бегуна. Например, предварительное формование ПЭТ, совместное впрыскивание нескольких цветов в пресс-форму, совместное впрыскивание нескольких материалов, STACK MOLD и т.д.

Каковы недостатки горячего бегуна?

К общим недостаткам горячих бегунов относятся более высокая первоначальная стоимость, возможность термической деградации материалов и повышенные требования к обслуживанию. Кроме того, они могут усложнить процесс формовки и требуют точного контроля температуры, что может привести к задержкам в производстве при неправильном управлении.

Растущие расходы

Компоненты горячеканального оборудования дороги, и стоимость пресс-форм для горячеканального оборудования может значительно возрасти. Если вы производите небольшое количество деталей, то соотношение стоимости пресс-формы и инструмента будет высоким, что не является экономически эффективным. Эксперт по пресс-формам WeChat editor Для пользователей пресс-форм во многих развивающихся странах высокая цена горячеканальных систем является одной из основных проблем, которая мешает более широкому использованию горячеканальных пресс-форм.

Высокие требования к оборудованию

Требования к оборудованию производственного процесса высоки, и для обеспечения горячеканальных пресс-форм требуется высокоточное обрабатывающее оборудование. Требования к интеграции и соответствию системы горячего хода и пресс-формы чрезвычайно строги, иначе в процессе производства у пресс-формы возникнет множество серьезных проблем.

Например, плохая герметизация пластика приводит к его переливу и повреждению компоненты для горячего прогона6Это приводит к остановке производства, а плохое взаимное расположение сопловых вставок и затворов - к серьезному снижению качества продукции.

Комплексная эксплуатация и обслуживание

Горячеканальные формы более сложны в эксплуатации и обслуживании, чем холодноканальные. При неправильной эксплуатации очень легко повредить горячеканальные детали, что сделает производство невозможным и приведет к огромным экономическим потерям. Новым пользователям горячеканальных пресс-форм требуется много времени, чтобы накопить опыт.

Каковы области применения горячих бегунов?

Благодаря быстрому развитию науки и техники и постоянному обновлению технологий, горячеканальная система, как эффективная и точная технология литья пластмасс, широко используется во многих областях. Ниже будут подробно описаны основные области применения системы горячего литья.Далее будут подробно описаны основные области применения системы горячего прогона.

Автомобильная промышленность

Горячеканальные системы - это большая часть автомобильной промышленности. Они используются для производства всего - от фар и дверей до целых кузовов автомобилей. Они хороши тем, что позволяют контролировать процесс плавления пластика, а значит, детали каждый раз получаются одинаковыми. Это делает автомобили лучше. Горячеканальные установки могут производить и другие детали для автомобилей, например приборные панели, дверные панели и сиденья. Это хорошо для автомобильного бизнеса.

Электронная промышленность

В электронной промышленности горячеканальные системы также широко используются. Будь то корпус, клавиатура, мышь, шасси или другие детали электронного оборудования, например телевизоров, стереосистем или компьютеров, они могут быть изготовлены с помощью горячеканальных систем.

Системы горячего прогона могут обеспечить достижение идеального состояния плавления пластика в процессе литья под давлением, что повышает точность и качество поверхности деталей. Кроме того, системы горячей обкатки могут повысить эффективность производства, снизить производственные затраты и оказать мощную поддержку развитию электронной промышленности.

Область медицинского оборудования

В области медицинского оборудования нельзя игнорировать применение горячеканальных систем. Они могут использоваться для производства аксессуаров для медицинских приборов, таких как иглы, шприцы, наборы для инфузий и перфузий.

Точность изготовления этих медицинских изделий чрезвычайно высока, и система горячего прогона может точно контролировать процесс впрыска, обеспечивая постоянство и точность продукции. Кроме того, горячеканальная система может повысить эффективность производства и снизить производственные затраты, оказывая мощную поддержку развитию индустрии медицинских изделий.

Производство предметов повседневной необходимости

В сфере производства товаров повседневного спроса горячеканальная система также играет очень важную роль. Она может использоваться для производства предметов повседневного спроса, таких как мебель, посуда, бутылки для напитков, шампуни и косметические флаконы.

Эти изделия требуют литья пластмассы под давлением, а горячеканальная система может улучшить качество и точность поверхности изделия, повысить эффективность производства литья под давлением, сократить производственный цикл и стоимость изделия. Поэтому применение горячеканальных систем в сфере производства товаров повседневного спроса становится все более широким.

Сфера производства игрушек

Производство игрушек - еще одна важная область применения горячеканальных систем. Игрушки обычно отличаются разнообразием стилей и большим количеством деталей, поэтому горячеканальные системы могут значительно повысить эффективность производства. Точно контролируя процесс плавления пластика, горячеканальные системы могут обеспечить согласованность и точность деталей игрушек, тем самым повышая общее качество и производительность игрушек.

Аэрокосмическая отрасль

Горячеканальные системы также очень полезны в аэрокосмической промышленности. С их помощью можно изготавливать всевозможные детали, такие как сиденья, аксессуары, приборные панели, контроллеры, принадлежности для пилотов и многое другое. Эти детали должны быть изготовлены очень точно. Горячеканальные системы позволяют очень хорошо контролировать процесс впрыска, поэтому изделие всегда одинаково и всегда идеально. Кроме того, горячеканальные системы ускоряют и удешевляют производство, что очень важно для аэрокосмической промышленности.

Заключение

Горячие бегуны (Hot Runner Systems) - это система нагревательных компонентов, используемая в литьевых формах для впрыска расплавленных частиц пластика в полость формы. Формы с горячими бегунами представляют собой новую конструкцию, которая нагревает бегуны и полозья традиционных форм или трехплитных пресс-форм, благодаря чему бегуны и полозья не нужно снимать при каждом формовании.

Горячеканальная технология появилась в индустрии пластмасс более 50 лет назад и полностью изменила литьё под давлением технологические возможности, улучшая качество литьевых деталей, повышая эффективность работы, снижая количество брака и экономя деньги.

-

Узнайте о системах горячего литья и холодного литья: Что лучше : Система горячей обкатки используется при литье под давлением и бывает как полностью горячей, так и полугорячей. ↩

-

Узнайте о том, как проектировать трехплитные пресс-формы, часть 1: У трехплитных пресс-форм значительно больше конструктивных особенностей, которые влияют на их стоимость, функциональность и долговечность. ↩

-

Узнайте, ЧТО ТАКОЕ ГОРЯЧИЙ ХОД: Система горячего хода - это устройство для транспортировки расплавленного пластика, используемое в литьевой форме. ↩

-

Узнайте об оптимизации многогнездных пресс-форм для повышения производительности литья под давлением: Многогнездное литье под давлением имеет решающее значение для массового производства товаров. ↩

-

Узнайте о сопле горячего литья с последовательным впрыском игольчато-клапанного типа: сопло горячего литья с впрыском игольчато-клапанного типа, состоящее из пластины горячего бега, сопла горячего литья и клапанной иглы в сопле горячего литья. ↩

-

Узнайте о системах горячего прогона: Система горячего прогона - это совокупность нагреваемых компонентов, которые непосредственно впрыскивают расплавленную смолу в полости пресс-формы. ↩