Os canais quentes revolucionam o processo de moldagem por injeção, melhorando a eficiência e a qualidade dos produtos em várias indústrias.

Os canais quentes minimizam o desperdício e melhoram os tempos de ciclo, mantendo a fusão do plástico a temperaturas óptimas durante a moldagem. São normalmente utilizados no fabrico de automóveis, bens de consumo e dispositivos médicos. As principais vantagens incluem a redução dos custos de material e uma maior consistência na qualidade das peças.

Embora esta visão geral destaque as vantagens dos canais quentes, compreender a sua conceção e aplicação é crucial para otimizar os seus processos de produção. Explore mais para descobrir como os diferentes sistemas de canais quentes podem melhorar a sua eficiência de fabrico.

Os canais quentes reduzem os tempos de ciclo na moldagem por injeção.Verdadeiro

Os canais quentes mantêm o plástico derretido, reduzindo o tempo de arrefecimento e acelerando todo o processo de produção.

Os canais quentes são mais caros do que os canais frios em todos os casos.Falso

Embora os canais quentes tenham geralmente um custo inicial mais elevado, a sua eficiência e poupança de material podem levar a custos globais mais baixos na produção a longo prazo.

Qual é o princípio da câmara quente?

Os canais quentes mantêm a temperatura do plástico fundido durante todo o processo de moldagem, evitando a solidificação e reduzindo o desperdício. Esta tecnologia é amplamente utilizada em indústrias como a automóvel, produtos de consumo e dispositivos médicos. As principais vantagens incluem tempos de ciclo melhorados, custos de material mais baixos e maior consistência nos produtos acabados.

Os sistemas de canais quentes dividem-se em canais adiabáticos e sistema de canal micro semi quente1O canal quente, também conhecido como não-canal, significa que o plástico no canal não solidifica após cada injeção e que a saída de água no canal não precisa de ser removida quando o produto plástico é desmoldado. Uma vez que o plástico no canal não solidifica, o canal continua desobstruído durante a injeção seguinte. Em suma, o canal quente é uma extensão do moldagem por injeção bocal da máquina.

O canal quente é um sistema de componentes de aquecimento utilizado em moldes de injeção para injetar partículas de plástico fundido na cavidade do molde. Um molde de canal quente é uma nova estrutura que aquece o canal de um molde tradicional ou molde de três placas2para que a corrediça e a corrediça não precisem de ser removidas durante cada moldagem.

Quais são os principais factores técnicos que afectam os corredores quentes?

Os principais factores técnicos que afectam os canais quentes incluem o design dos bicos, o controlo da temperatura e a dinâmica do fluxo de material. A gestão adequada da temperatura é crucial para manter a viscosidade da massa fundida, enquanto o design do bocal tem impacto na distribuição da massa fundida e na consistência da peça. Estes factores são vitais em indústrias como a automóvel e a de bens de consumo, onde a precisão é fundamental.

Para fazer um molde de canal quente3 Para que o projeto seja bem sucedido, é necessário ter a certeza de que existem alguns aspectos. Os dois aspectos técnicos mais importantes são: controlo da temperatura do plástico e controlo do fluxo do plástico.

Controlo da temperatura do plástico

O controlo da temperatura do plástico é muito importante quando se utiliza um molde de canal quente. Se não controlar bem a temperatura, terá muitos problemas com o seu processo e com a qualidade das suas peças. Por exemplo, se utilizar uma porta de ponta quente, terá muitos problemas com a qualidade da sua porta. Se utilizar uma porta de válvula, terá muitos problemas com o fecho do pino da válvula.

Se tiver um molde com várias cavidades, terá muitos problemas com o tempo de enchimento e a qualidade das suas peças. Se puder, tente obter um sistema de canais quentes que tenha muitas zonas para poder controlar melhor a temperatura e ter mais flexibilidade.

Controlo do fluxo de plástico

O fluxo de plástico deve ser equilibrado no sistema de canal quente. As comportas devem ser abertas ao mesmo tempo para permitir que o plástico preencha cada cavidade de forma sincronizada. Para moldes familiares com uma grande diferença no peso das peças, a conceção do tamanho do canal deve ser equilibrada. Caso contrário, algumas peças não serão enchidas com pressão suficiente, enquanto outras serão enchidas com demasiada pressão, ou o flash será demasiado grande e a qualidade será má. A conceção do tamanho do corredor de canal quente deve ser razoável.

Se o tamanho for demasiado pequeno, a perda de pressão será demasiado grande. Se o tamanho for demasiado grande, o volume do canal quente será demasiado grande e o plástico permanecerá no sistema de canal quente durante demasiado tempo, o que danificará as propriedades do material e fará com que as peças não cumpram os requisitos de utilização após a moldagem. Já existe software CAE, como o MOLDCAE, que ajuda especificamente os utilizadores a conceber o melhor canal.

Que tipos de calhas quentes existem?

Existem dois tipos principais de canais quentes: sistemas abertos e fechados. Os sistemas abertos permitem o fluxo direto de plástico fundido, enquanto os sistemas fechados utilizam um coletor para manter a temperatura e reduzir o desperdício. Os canais quentes são amplamente utilizados em indústrias como a automóvel, a de bens de consumo e a de dispositivos médicos, oferecendo vantagens como a redução da utilização de material e a melhoria da consistência das peças.

Tipo de válvula de agulha

O sistema de porta de válvula é um sistema mecânico de agulha de válvula que acciona a agulha de válvula com pressão de ar. As câmaras quentes de válvula de agulha poupam materiais, têm uma bela superfície de plástico e têm uma qualidade interna apertada e alta resistência. Existem dois tipos principais de câmaras quentes de válvulas de agulha no mundo (com base no princípio de injeção): tipo de cilindro e tipo de mola.

O tipo de cilindro depende do controlador e do controlador de tempo para controlar o cilindro para empurrar a válvula de agulha para fechar. A estrutura é um pouco complicada, mas o design é simples. O tipo de cilindro é de alta precisão de molde devido às suas caraterísticas estruturais, e a depuração e manutenção são relativamente complicadas. A maior caraterística do tipo de mola é que depende do equilíbrio da mola e da pressão de injeção para controlar o interrutor da válvula de agulha.

A montagem, a depuração e a manutenção são simples, e a precisão do molde não é elevada. É amplamente utilizado em electrodomésticos, acessórios para automóveis e moldes de precisão multi-cavidades4. A diferença entre o tipo de mola e o cilindro é que o controlo de tempo não pode ser efectuado e o problema das marcas de soldadura não pode ser bem resolvido.

Quais são os tipos de sistemas de canais quentes?

Existem dois tipos principais de sistemas de canais quentes: abertos e fechados. Os sistemas abertos expõem a massa fundida à atmosfera, o que é mais simples, mas pode levar à degradação do material. Os sistemas fechados, no entanto, mantêm a massa fundida contida, minimizando o desperdício e mantendo a integridade do material. Ambos os sistemas aumentam a velocidade de produção e a consistência das peças, tornando-os essenciais em indústrias como a automóvel e a de bens de consumo.

Os sistemas de canal quente podem ser divididos em sistemas de canal totalmente quente e sistemas de canal semi-quente. Os sistemas de canal quente podem ser divididos em três tipos: sistemas de canal quente de bocal único, sistemas de canal quente de bocal múltiplo e sistemas de canal quente de porta de válvula.

Sistema de câmara quente de cabeça única

O sistema de câmara quente de cabeça única é composto principalmente por um bico único, uma cabeça de bico, uma placa de ligação de bico, um sistema de controlo de temperatura, etc.

A estrutura do sistema de câmara quente de cabeça única é simples. O plástico fundido é injetado a partir do moldagem por injeção A máquina entra na placa de ligação do bocal e, depois de atingir a cabeça do bocal através do bocal, é injectada na cavidade.

É necessário controlar as dimensões d, D, L e ajustar a espessura da placa de ligação do bocal de modo a que a placa fixa de fixação do molde pressione a face final da placa de ligação do bocal para controlar o deslocamento axial do bocal, ou utilizar diretamente o bocal da máquina de moldagem por injeção para suportar a face final da placa de ligação do bocal para atingir o mesmo objetivo.

A placa de fixação do molde fixo tem uma ranhura de ligação numa posição adequada para permitir que o cabo de alimentação seja conduzido para fora do molde e ligado ao bloco de terminais instalado no molde.

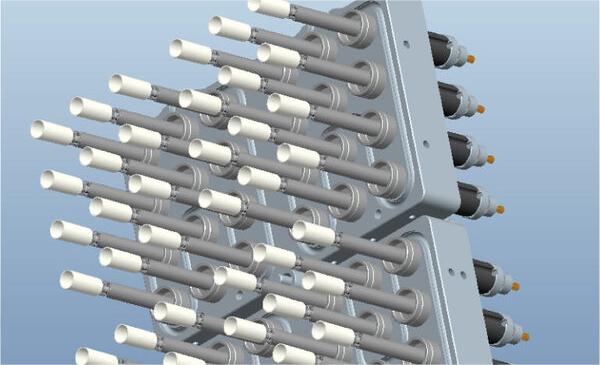

Sistema de câmara quente com várias cabeças

O molde de plástico do sistema de canais quentes com várias cabeças é bastante complicado. O plástico fundido é injetado na placa de ligação do bocal pela máquina de moldagem por injeção, flui para o bocal através da placa de canal quente, atinge a cabeça do bocal e depois é injetado na cavidade. O bocal do sistema de canal quente tem de corresponder à dimensão radial D1 e aos requisitos de limite da dimensão axial com a placa de molde fixa.

A cabeça do bico e o inserto fixo do molde têm de corresponder à dimensão radial d para garantir que o plástico fundido não transborda para a parte não cavitária, e a dureza do inserto fixo do molde tem de ser endurecida até cerca de 50HRC. A distância L entre a superfície de corte e a superfície de posicionamento axial do bocal quente tem de ser rigorosamente controlada.

A dimensão deve ser determinada com base na distância real L\' do bocal à temperatura ambiente mais a extensão real ΔL do bocal à temperatura normal de funcionamento do molde. Para garantir que o bocal se encaixa na placa de canal quente de forma fiável e não deforma a placa de canal quente, é fornecida uma almofada de ajuste acima do topo do bocal.

A almofada de ajuste e a superfície de posicionamento axial do bocal limitam o movimento axial do bocal e controlam eficazmente a possível deformação da placa de canal quente. À temperatura ambiente, a distância entre a almofada de ajuste e a placa de canal quente e a placa de molde fixa é controlada para ser de 0,025 mm, de modo a que, após o molde ser aquecido, a almofada de ajuste seja apenas pressionada à temperatura de trabalho.

O assento de posicionamento e o pino de posicionamento do sistema de canal quente controlam a posição da placa de canal quente no molde. O assento de posicionamento e a placa de molde fixa devem ter uma dimensão radial D2 correspondente e a profundidade h deve ser controlada com precisão. A direção axial do assento de posicionamento suporta a placa de canal quente e suporta diretamente a pressão de injeção da máquina de injeção.

O pino de posicionamento deve coincidir com a placa fixa da placa de câmara quente. Deve existir espaço suficiente entre a placa da câmara quente e a placa do molde para envolver o material de isolamento. A placa de canal quente e a placa fixa devem ter ranhuras de cablagem suficientes para permitir que o cabo de alimentação saia do molde e se ligue ao assento de cablagem instalado no molde.

Existe um requisito de correspondência da dimensão radial D1 entre a placa de ligação do bocal e a placa de fixação do molde fixo, de modo a que a cabeça de injeção do moldagem por injeção A máquina pode cooperar bem com a placa de ligação do bocal no molde. Perto da placa de canal quente, a placa de molde fixo, a placa de fixação da placa de canal quente e a placa de fixação do molde fixo são ligadas com parafusos para aumentar a rigidez da placa de canal quente.

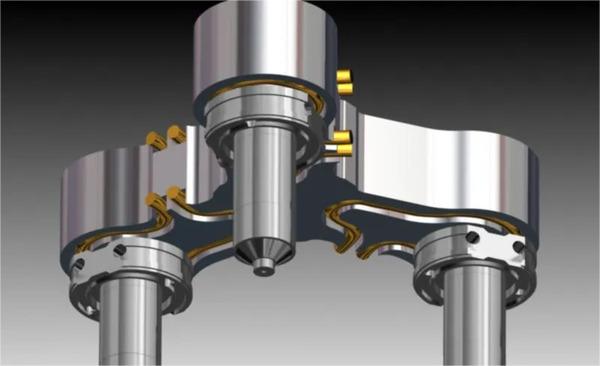

Sistema de canal quente com porta de válvula

O molde de plástico do sistema de canal quente com válvula é o mais complexo. Tem a mesma estrutura que o molde de plástico normal do sistema de canais quentes com várias cabeças, e existe um conjunto adicional de dispositivo de transmissão da agulha da válvula para controlar o movimento de abertura e fecho da agulha da válvula.

O dispositivo de transmissão é equivalente a um cilindro hidráulico, que utiliza o dispositivo hidráulico da máquina de injeção para ligar ao molde e formar um circuito hidráulico para realizar o movimento de abertura e fecho da agulha da válvula e controlar a injeção de plástico fundido na cavidade.

O que é a montagem de câmara quente?

Os conjuntos de canais quentes simplificam o processo de moldagem por injeção, mantendo o plástico a temperaturas ideais, reduzindo os tempos de ciclo e minimizando o desperdício de material. São amplamente utilizados em indústrias como a automóvel, a de produtos de consumo e a de dispositivos médicos, oferecendo vantagens como a redução dos custos de produção e a melhoria da consistência das peças.

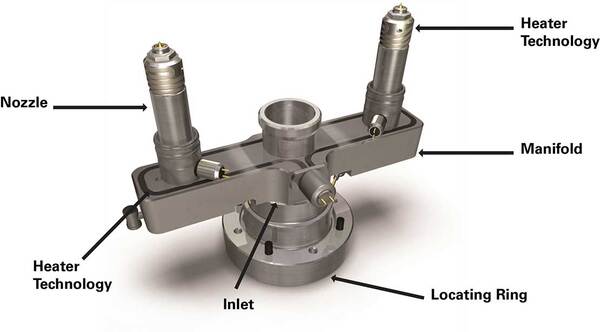

Anel de posicionamento

O anel de posicionamento posiciona o molde de injeção na máquina de moldagem por injeção para garantir que o molde está alinhado corretamente com a máquina.

Bocal principal

Quando a resina é injectada no molde, esta é a porta por onde a resina entra a partir do bocal da máquina de moldagem por injeção. Dependendo do tipo de resina e do design da câmara quente, o componente da porta pode ser aquecido para otimizar o processo de moldagem.

Coletor

Os colectores são utilizados quando existem várias cavidades num molde ou quando existem vários pontos de alimentação ou quando existe um único ponto de alimentação mas o nível do material está deslocado. O material é normalmente P20 ou H13. Os colectores dividem-se geralmente em duas categorias: normalizados e não normalizados. A sua forma estrutural é determinada principalmente pela distribuição das cavidades no molde, pela disposição dos bocais e pela localização das comportas.

Os colectores permitem que a resina flua para diferentes bicos e pontos de injeção (gates). Os colectores são normalmente utilizados quando existem várias cavidades ou quando é necessário mais do que um bico/porta para cada peça. Os colectores podem ser utilizados para uma variedade de materiais, designs e formas, e são normalmente optimizados através da análise CAE para melhorar o processo de moldagem.

Bocal

Existem dois tipos de bicos quentes: bicos quentes abertos e válvula de agulha bicos quentes5. O tipo de bocal quente utilizado determina o tipo de sistema de canal quente necessário e o tipo de molde que é necessário fabricar. Assim, os sistemas de canal quente dividem-se em sistemas de canal quente abertos e sistemas de canal quente com válvula de agulha.

Tecnologia de aquecimento

A tecnologia de aquecimento é a base de todos os sistemas de canais quentes e tem um grande impacto no processo de moldagem e na qualidade das peças. Existem vários métodos de aquecimento, cada um com as suas próprias vantagens e desvantagens. Escolha a câmara quente correta com base nos diferentes processos de moldagem, desempenho da peça, fiabilidade e requisitos de custo. As tecnologias de canais quentes mais comuns incluem aquecedores com correias/placas de aquecimento, aquecedores adesivos/flexíveis ou aquecedores soldados.

Quais são as vantagens da câmara quente?

Os canais quentes reduzem o desperdício de material e melhoram os tempos de ciclo, mantendo temperaturas óptimas para a fusão do plástico durante o processo de moldagem. Utilizados habitualmente em indústrias como a automóvel, bens de consumo e dispositivos médicos, as suas principais vantagens incluem custos de material mais baixos e maior consistência na qualidade das peças.

Ciclo reduzido

O ciclo de moldagem das peças é encurtado. Uma vez que não existe limite de tempo de arrefecimento para o sistema de canais, as peças podem ser ejectadas a tempo após a moldagem e cura. O ciclo de moldagem de muitas peças de paredes finas produzidas com moldes de canal quente pode ser inferior a 5 segundos.

Alargar o âmbito de aplicação

A tecnologia de canal quente tem sido a base de muitos processos avançados de moldagem de plásticos. Estes incluem a moldagem de pré-formas PET, a moldagem por injeção multicolor, a moldagem por injeção de múltiplos materiais, a moldagem em pilha e muito mais.

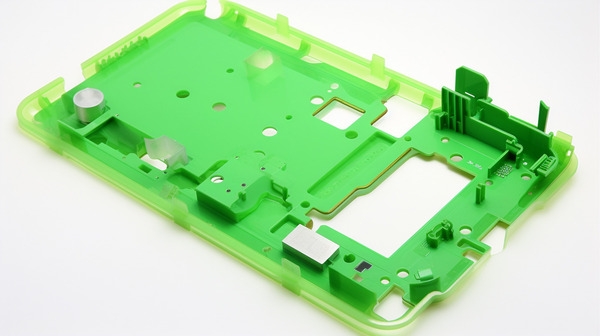

Melhorar a qualidade do produto

Quando está a fabricar peças de plástico com um molde de canal quente, pode controlar a temperatura do plástico fundido no sistema de canal. Isto significa que o plástico pode fluir para cada cavidade do molde de uma forma mais uniforme, de modo a obter peças sempre com a mesma qualidade. As peças fabricadas com um molde de canal quente têm boas aberturas, pouca tensão depois de serem retiradas do molde e não ficam danificadas.

É por isso que se vêem muitos produtos de alta qualidade fabricados com moldes de canal quente. Muitas das peças de plástico dos telemóveis MOTOROLA, das impressoras HP e dos computadores portáteis DELL são fabricadas com moldes de canal quente.

Poupar plástico

Nos moldes puros de canal quente, não há canal frio, pelo que não há custos de produção. Isto é particularmente importante para aplicações em que os plásticos são caros. De facto, os principais fabricantes internacionais de canais quentes desenvolveram-se rapidamente numa época em que o petróleo e as matérias-primas plásticas são caros no mundo. Porque a tecnologia de canal quente é uma forma eficaz de reduzir os custos dos materiais.

Reduzir os resíduos

Reduza o desperdício e faça coisas melhores. Quando se molda com um molde de canal quente, é possível controlar a temperatura da fusão do plástico no sistema de canal. Isto significa que o plástico pode fluir para cada cavidade do molde de uma forma mais uniforme, pelo que obtém sempre peças com a mesma qualidade. As peças fabricadas com um molde de canal quente têm boas aberturas, pouca tensão depois de serem retiradas do molde e não ficam danificadas.

Automatização da produção

A eliminação de processos subsequentes é positiva para a automatização. As peças são acabadas depois de serem moldadas pelo molde de canal quente, e não há necessidade de cortar a porta e reciclar o canal frio. É bom para a automatização. Muitos fabricantes estrangeiros de produtos combinam canais quentes com automação para melhorar significativamente a eficiência da produção.

Muitos processos avançados de moldagem de plástico são desenvolvidos com base na tecnologia de canal quente. Tais como a pré-moldagem PET, a co-injeção multicolorida no molde, o processo de co-injeção multimaterial, o STACK MOLD, etc.

Quais são as desvantagens da câmara quente?

As desvantagens comuns dos canais quentes incluem custos iniciais mais elevados, potencial para degradação térmica dos materiais e maiores requisitos de manutenção. Podem também complicar o processo de moldagem e exigir um controlo preciso da temperatura, o que pode levar a atrasos na produção se não forem geridos corretamente.

Aumento dos custos

Os componentes de canal quente são caros, e o custo dos moldes de canal quente pode aumentar muito. Se estiver a fazer um pequeno número de peças, o rácio do custo da ferramenta do molde é elevado, o que não é rentável. Especialista em moldes Editor do WeChat Para os utilizadores de moldes em muitos países em desenvolvimento, o elevado preço dos sistemas de canal quente é um dos principais problemas que impede que os moldes de canal quente sejam mais utilizados.

Elevados requisitos de equipamento

Os requisitos do equipamento do processo de produção são elevados, e os moldes de canal quente requerem maquinaria de processamento de precisão para garantir. Os requisitos de integração e correspondência entre o sistema de canal quente e o molde são extremamente rigorosos, caso contrário, o molde terá muitos problemas graves durante o processo de produção.

Por exemplo, uma má vedação do plástico leva a um transbordo do mesmo e a danos componentes de canais quentes6A má posição relativa das inserções dos bicos e das comportas conduz a um grave declínio da qualidade do produto.

Operação e manutenção complexas

Os moldes de câmara quente são mais complicados de operar e manter do que os moldes de câmara fria. Se não os operar corretamente, é muito fácil danificar as peças de canal quente, o que tornará a produção impossível e causará enormes perdas económicas. Para os novos usuários de moldes de câmara quente, leva muito tempo para acumular experiência.

Quais são as áreas de aplicação das calhas quentes?

Com o rápido desenvolvimento da ciência e tecnologia e a inovação contínua da tecnologia, o sistema de canal quente, como uma tecnologia de moldagem de plástico eficiente e precisa, tem sido amplamente utilizado em muitos domínios. De seguida, apresentamos em pormenor os principais campos de aplicação do sistema de canais quentes.De seguida, apresentamos em pormenor os principais campos de aplicação do sistema de canal quente.

Indústria automóvel

Os sistemas de canais quentes são um grande negócio na indústria automóvel. São utilizados para fabricar tudo, desde faróis e portas a carroçarias inteiras. São óptimos porque conseguem controlar a forma como o plástico derrete, o que significa que as peças saem sempre iguais. Isso torna os carros melhores. Os sistemas de canais quentes também podem fabricar outras peças para automóveis, como painéis de instrumentos, painéis de portas e bancos. Isto é bom para o sector automóvel.

Indústria eletrónica

Na indústria eletrónica, os sistemas de canais quentes também são amplamente utilizados. Quer se trate do invólucro, do teclado, do rato, do chassis ou de outras peças de equipamento eletrónico como televisores, aparelhos de som ou computadores, podem ser fabricados utilizando sistemas de canais quentes.

Os sistemas de canais quentes podem garantir que o material plástico atinge o estado de fusão ideal durante o processo de moldagem por injeção, o que melhora a precisão e o acabamento da superfície das peças. Além disso, os sistemas de canais quentes podem melhorar a eficiência da produção, reduzir os custos de produção e fornecer um forte apoio ao desenvolvimento da indústria eletrónica.

Domínio dos dispositivos médicos

No domínio dos dispositivos médicos, a aplicação dos sistemas de canais quentes não pode ser ignorada. Podem ser utilizados para fabricar acessórios para dispositivos médicos, tais como agulhas, seringas, conjuntos de infusão e conjuntos de perfusão.

A precisão de fabrico destes dispositivos médicos é extremamente elevada, e o sistema de canal quente pode controlar com precisão o processo de injeção para garantir a consistência e a precisão dos produtos. Além disso, o sistema de canal quente também pode melhorar a eficiência da produção e reduzir os custos de produção, proporcionando um forte apoio ao desenvolvimento da indústria de dispositivos médicos.

Necessidades diárias Campo de produção

No domínio do fabrico de artigos de necessidade diária, o sistema de canal quente também desempenha um papel muito importante. Pode ser utilizado para fabricar artigos de necessidade diária, tais como mobiliário, loiça, frascos de bebidas, frascos de champô e frascos de cosméticos.

Estes produtos requerem moldagem por injeção de plástico, e o sistema de canal quente pode melhorar o acabamento da superfície e a precisão do produto, melhorar a eficiência da produção de moldagem por injeção e reduzir o ciclo de produção e o custo do produto. Por conseguinte, a aplicação de sistemas de canais quentes no domínio do fabrico de produtos de necessidade diária está a tornar-se cada vez mais extensa.

Domínio do fabrico de brinquedos

O fabrico de brinquedos é outra área de aplicação importante para os sistemas de canais quentes. Os brinquedos são normalmente diversos em termos de estilo e em grande quantidade, pelo que os sistemas de canais quentes podem melhorar significativamente a eficiência da produção. Ao controlar com precisão o processo de fusão dos materiais plásticos, os sistemas de canais quentes podem assegurar a consistência e a precisão das peças dos brinquedos, melhorando assim a qualidade e o desempenho globais dos brinquedos.

Setor aeroespacial

Os sistemas de canais quentes são também muito úteis na indústria aeroespacial. Podem ser utilizados para fabricar todo o tipo de peças, como assentos, acessórios, painéis de instrumentos, controladores, material para pilotos e muito mais. Estas peças têm de ser fabricadas com grande precisão. Os sistemas de canal quente podem controlar muito bem o processo de injeção, pelo que o produto é sempre o mesmo e sempre perfeito. Além disso, os sistemas de canais quentes tornam a produção mais rápida e mais barata, o que é ótimo para a indústria aeroespacial.

Conclusão

A câmara quente (Hot Runner Systems) é um sistema de componentes de aquecimento utilizado em moldes de injeção para injetar partículas de plástico fundido na cavidade do molde. Os moldes de canais quentes são uma nova estrutura que aquece os canais e as pistas dos moldes tradicionais ou moldes de três placas, de modo a que os canais e as pistas não precisem de ser removidos em cada formação.

A tecnologia de canal quente foi introduzida na indústria dos plásticos há mais de 50 anos e mudou completamente a moldagem por injeção melhorando a qualidade das peças moldadas por injeção, melhorando a eficiência operacional, reduzindo os resíduos e poupando dinheiro.

-

Saiba mais sobre o sistema de canal semi quente vs canal frio: O que é melhor: O sistema de canal quente é utilizado na moldagem por injeção e existe nos tipos de canal totalmente quente e semi-quente. ↩

-

Saiba mais sobre Como conceber moldes de três placas, Parte 1: Os moldes de três placas têm significativamente mais considerações de conceção que afectam o seu custo, funcionalidade e longevidade. ↩

-

Saiba o que é um canal quente: Um sistema de canal quente é uma unidade de transporte de plástico fundido utilizada num molde de injeção. ↩

-

Saiba mais sobre a otimização dos moldes multi-cavidades para uma melhor produção de moldes de injeção: A moldagem por injeção multi-cavidades é crucial para a produção em massa de bens. ↩

-

Saiba mais sobre o bocal quente do tipo agulha-válvula de moldagem por injeção sequencial: bocal quente do tipo agulha-válvula de moldagem por injeção, que inclui uma placa de canal quente, um bocal quente e uma agulha de válvula no bocal quente. ↩

-

Saiba mais sobre os sistemas de canal quente : Um sistema de canal quente é um conjunto de componentes aquecidos que injectam diretamente resina fundida nas cavidades do molde. ↩