A moldagem por microinjecção permite o fabrico preciso de componentes extremamente pequenos e complexos, amplamente utilizados nas indústrias eletrónica, de dispositivos médicos e automóvel.

A moldagem por micro-injeção produz peças em miniatura altamente detalhadas com uma precisão excecional, utilizando o mínimo de material. Este processo é essencial nas áreas médica, automóvel e eletrónica, onde a miniaturização e a precisão são cruciais. As principais vantagens incluem a redução do desperdício de material e a capacidade de criar peças complexas e de alta qualidade à escala.

Embora a moldagem por micro-injeção ofereça vantagens únicas, compreender o processo, os materiais e o equipamento é fundamental para otimizar a produção de peças minúsculas e complexas. Continue a ler para saber como o domínio destes factores pode aumentar significativamente a eficiência e a precisão das suas operações de fabrico.

A moldagem por micro-injeção permite a criação de peças extremamente pequenas e detalhadas com um mínimo de material.Verdadeiro

A precisão da moldagem por micro-injeção permite a produção de peças intrincadas, muitas vezes tão pequenas como alguns milímetros, com um detalhe excecional.

A moldagem por micro-injeção só funciona com tipos específicos de plásticos.Falso

Embora a moldagem por micro-injeção utilize frequentemente termoplásticos especializados, muitos materiais podem ser adaptados para utilização, tornando o processo versátil para diferentes aplicações.

O que é o processo de moldagem por micro-injeção?

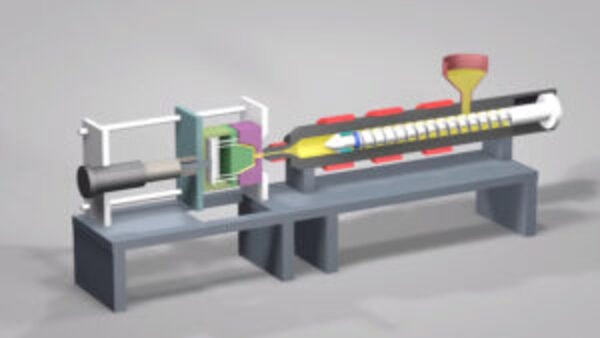

A moldagem por micro-injeção envolve a injeção de plástico derretido numa cavidade do molde tão pequena como alguns milímetros, normalmente utilizando máquinas especializadas. É utilizada para produzir peças pequenas e complexas com elevada precisão. O processo oferece tempos de ciclo mais rápidos e uma melhor utilização do material, tornando-o eficiente para a produção de grandes volumes de componentes em miniatura.

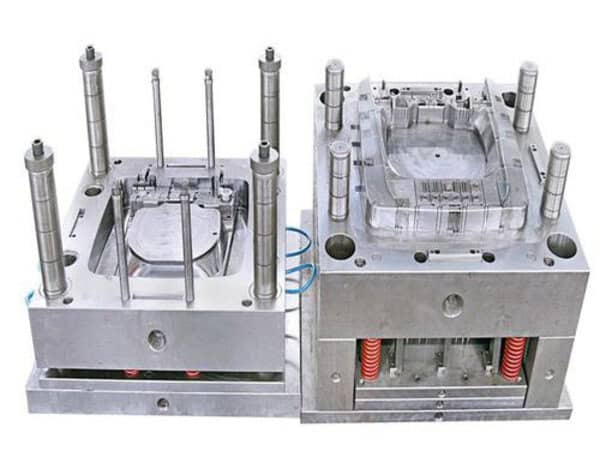

A micro moldagem é uma forma super especializada de moldagem por injeção que se concentra no fabrico de peças muito pequenas. O processo implica fazer um orifício que corresponda à forma da peça que se pretende.

Os moldes de aço ou alumínio microestruturados são feitos com máquinas super precisas que utilizam programas de computador e eletricidade para cortar o metal com tolerâncias muito pequenas. Este método pode produzir peças que pesam menos de um grama e têm apenas alguns milímetros de tamanho.

Quais são os pontos-chave do processamento de moldes de moldagem por microinjecção?

A moldagem por micro-injeção envolve a utilização de moldes pequenos e altamente detalhados para produzir peças minúsculas e complexas com dimensões precisas. Os pontos-chave incluem tempos de ciclo rápidos, redução do desperdício de material e elevada consistência de produção. Este método é ideal para o fabrico de componentes pequenos e complexos, como microengrenagens e conectores.

Existem normalmente duas tendências no processamento de moldes para a moldagem por micro-injeção: a primeira é utilizar o processamento de máquinas de faísca espelhada. Para garantir uma elevada precisão, é melhor utilizar eléctrodos de grafite para EDM, porque a perda dos eléctrodos de grafite é muito menor do que a dos eléctrodos de cobre comuns.

O segundo método de processamento, mais comum, é a utilização de moldes de eletrodeposição. O processo de eletrodeposição pode garantir uma precisão muito elevada, mas a desvantagem é que o ciclo de processamento é longo, cada furo tem de ser processado independentemente e, se houver um ligeiro dano durante a produção que não possa ser reparado, o furo danificado só pode ser substituído.

Em termos de moldes, temperatura do molde1é também um parâmetro muito importante para a moldagem por micro-injeção. Perante os clientes de topo de gama, a prática mais comum atual consiste em utilizar o conceito de moldagem por injeção de alto brilho e introduzir um sistema de aquecimento e arrefecimento rápido.

Em teoria, a temperatura elevada do molde é muito útil para a moldagem por micro-injeção, tal como a prevenção de dificuldades de enchimento de paredes finas e escassez de material. No entanto, uma temperatura de molde demasiado elevada trará novos problemas, tais como um ciclo alargado e encolhimento e deformação após a abertura do molde.

Por isso, é muito importante introduzir um novo sistema de controlo da temperatura do molde. Quando fazemos moldagem por injeção, podemos aumentar a temperatura do molde (pode ser superior ao ponto de fusão do plástico que estamos a utilizar) para que a massa fundida possa encher a cavidade rapidamente, para evitar que a massa fundida desça demasiado depressa durante o processo de enchimento e provoque um enchimento incompleto; e depois, quando desmoldamos, podemos baixar rapidamente a temperatura do molde, mantê-la a uma temperatura ligeiramente inferior à temperatura de deformação térmica do plástico e, em seguida, abrir o molde e ejetar.

Além disso, uma vez que a moldagem por micro-injeção é um produto de nível miligrama, mesmo que o produto seja optimizado e melhorado, a relação de massa do produto e do material no sistema de canais continua a ser de 1:10 quando se utiliza um sistema de canais convencional. bloqueio2 para moldar o produto. Apenas menos de 10% do material é injetado no microproduto, o que resulta numa grande quantidade de condensado do sistema de canais, pelo que a moldagem por microinjecção deve utilizar um sistema de canais quentes.

Quais são os pontos-chave na seleção de materiais para moldagem por microinjecção?

Os factores-chave na seleção de materiais para a moldagem por micro-injeção incluem as caraterísticas de fluxo do material, as taxas de retração, a estabilidade térmica e a moldabilidade. Os polímeros de elevado desempenho como o PEEK, PPS e PEI são normalmente utilizados devido à sua resistência, estabilidade e baixa retração. A escolha do material tem um impacto direto na qualidade da peça, no tempo de ciclo e nos custos de produção no processo de micro moldagem.

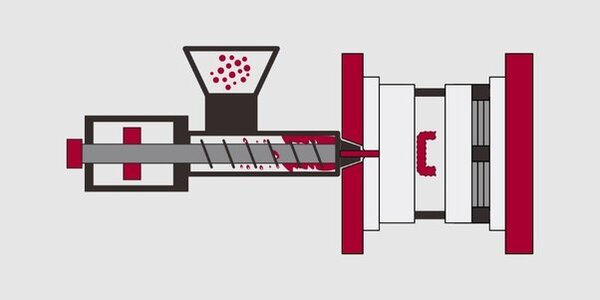

Quando se trata de escolher materiais, é melhor começar com alguns plásticos de engenharia gerais que têm baixa viscosidade e boa estabilidade térmica.

Escolhemos materiais de baixa viscosidade porque fluem facilmente quando são fundidos. Isto significa que não oferecem muita resistência à medida que fluem através de todo o sistema, pelo que enchem o molde de forma rápida e suave. Também não arrefecem muito à medida que fluem. Se o fizessem, formariam juntas frias no produto. Também não esticam muito à medida que fluem, pelo que o produto sai praticamente igual em todo o lado.

Se escolher plásticos de alta viscosidade, não só o enchimento será lento, como o tempo de alimentação será longo. O fluxo de cisalhamento causado pela alimentação orientará facilmente as moléculas da cadeia ao longo da direção do fluxo de cisalhamento.

Neste caso, o estado de orientação será congelado quando arrefecido abaixo do ponto de amolecimento, e esta orientação congelada, até certo ponto, causará facilmente tensões internas no produto, e até mesmo fissuras por tensão ou deformação3deformação do produto.

A razão pela qual necessitamos que os plásticos sejam termicamente estáveis é o facto de poderem degradar-se facilmente por estarem no canal quente durante muito tempo ou por serem cortados pelo parafuso, especialmente se forem plásticos sensíveis ao calor.

Mesmo que o tempo de ciclo seja muito curto, o pequeno tamanho da injeção do material significa que este vai passar um tempo relativamente longo no sistema de gating, o que vai causar uma grande degradação do plástico. Assim, os plásticos sensíveis ao calor não são bons para a micro moldagem.

Quais são os requisitos de equipamento para a moldagem por microinjecção?

Os principais requisitos de equipamento para a moldagem por micro-injeção incluem máquinas de moldagem por injeção de alta precisão, micro-ferramentas e um controlo rigoroso da temperatura. Estas máquinas têm de lidar com pequenos volumes de material com extrema precisão e as ferramentas têm de ser capazes de criar caraterísticas complexas a uma escala microscópica. Os materiais normalmente utilizados incluem resinas especializadas, como a borracha de silicone líquido (LSR) ou termoplásticos.

Dispositivo de micro plastificação, utilizando um parafuso curto com uma relação L/D de cerca de 15 e um diâmetro de parafuso na gama de 12-18mm para evitar o risco de degradação e deterioração das matérias-primas; sistema de controlo de volume de injeção de alta precisão para alcançar o controlo de volume de projeção mais razoável e preciso.

O sistema ideal de controlo da velocidade de injeção assegura que o processo de moldagem por injeção pode ser total e perfeitamente transmitido; o controlo preciso da temperatura do molde ajuda a garantir razoavelmente a qualidade de moldagem da massa fundida em cada peça entre estruturas complexas; o molde tem uma função de vácuo, que tem uma estabilidade dimensional mais precisa e funções auxiliares de injeção para microprodutos.

Bico que se veda a si próprio para evitar a formação de baba e um volume de injeção inconsistente; preciso e suave Um sistema de fixação flexível para proteger o molde de precisão e as condições de moldagem por injeção.

Quais são os pontos-chave do processo de moldagem por microinjecção?

A moldagem por micro-injeção envolve a utilização de máquinas especializadas para injetar pequenas quantidades de material em moldes com detalhes muito finos. Este processo é crucial para produzir peças com elevada precisão dimensional e tolerâncias apertadas. Reduz o desperdício e é rentável para a produção de pequenos lotes.

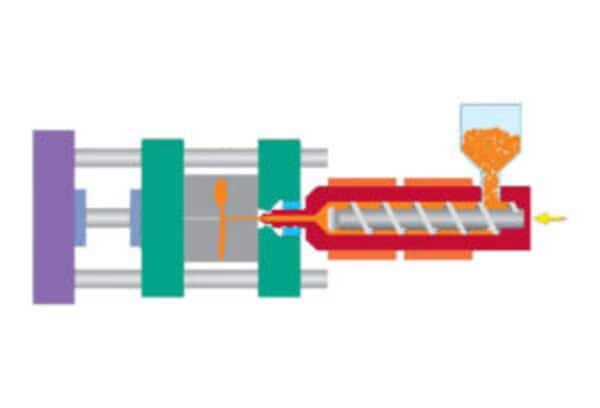

Necessidades de moldagem por micro-injeção capacidade de injeção a alta velocidade e pressão de injeção elevada4

A temperatura da massa fundida é mais elevada dentro do intervalo permitido e a temperatura da parede do molde tem de ser controlada com precisão. Estas condições são necessárias e, no desenvolvimento do molde, são necessários grandes canais e grandes portões para que a massa fundida tenha um canal de fluxo mais fiável e uma capacidade de comutação na cavidade.

Equipamento auxiliar perfeito: É muito importante utilizar dispositivos de guia de molde de alta precisão, sistemas de evacuação de molde, colectores de corrediça e dispositivos mecânicos de remoção de produto, bem como sistemas de remoção automática de porta e sistemas de limpeza de molde de ativação automática, e até sistemas eficazes de embalagem e processamento de produto.

Quais são as caraterísticas do processo de moldagem por micro-injeção?

A moldagem por micro-injeção utiliza moldes e equipamento especializados para produzir peças minúsculas e complexas com tolerâncias apertadas. É normalmente utilizada em aplicações electrónicas, dispositivos médicos e automóveis. O processo reduz o desperdício de material, melhora a precisão e permite a produção em grande volume de componentes de tamanho micro.

Os produtos moldados por microinjecção caracterizam-se pela sua pequena dimensão, forma única e áreas funcionais complexas. Normalmente, o tamanho destes produtos varia entre alguns microns e alguns centímetros, com rácios de aspeto entre 1 e 100. Algumas áreas funcionais requerem alta resistência, alto acabamento, alta transparência, etc.

Para alcançar estas caraterísticas com elevada reprodutibilidade, devem ser cumpridos requisitos especiais durante o processo. Especificamente, para garantir um enchimento adequado, são necessárias velocidades e pressões de injeção elevadas (até centenas ou milhares de kg/cm2). A temperatura do material deve ser tão elevada quanto possível dentro do intervalo permitido e a temperatura da parede do molde também deve ser controlada no limite superior.

Para obter um grande tamanho de injeção, são necessários grandes corredores e grandes portões. Desta forma, é possível controlar o polímero à medida que este flui e não o estragar. É necessário um molde especial com um aquecedor e um refrigerador separados para controlar a temperatura do molde. Por exemplo, é necessária uma temperatura de molde elevada quando se enche o molde e uma temperatura de molde baixa quando se arrefece o molde.

Assim, são necessários dois sistemas de óleo com temperaturas diferentes para aquecer e arrefecer o molde quando o enche e arrefece. Para controlar o processo e manusear e embalar as peças, são necessários melhores sensores de molde, melhores guias de molde, uma forma de retirar o ar do molde, uma forma de recolher os canais, uma forma de retirar as peças do molde, uma forma de eliminar a porta e uma forma de limpar o molde em cada ciclo. É necessário tudo isto para fazer boas peças e recolhê-las.

No que diz respeito aos materiais, muitos dos mesmos materiais que são utilizados na macro moldagem também podem ser utilizados na micro moldagem. Alguns dos materiais utilizados na micro moldagem por injeção incluem: POM, PC, PMMA, PA, LCP, PEI e borracha de silicone. Acrílico5

Os materiais à base de acrilamida, acrilamida e siloxano foram também utilizados em aplicações de injeção de reação.

Quais são as vantagens da moldagem por micro-injeção?

A moldagem por micro-injeção permite a criação de componentes ultra-pequenos e complexos com uma precisão excecional. Minimiza o desperdício de material, reduz os tempos de ciclo e suporta a produção em massa de peças minúsculas e complexas. As principais vantagens incluem a poupança de custos, o aumento da velocidade de produção e a capacidade de fabricar desenhos complexos em pequena escala.

A tecnologia de micro moldagem tem muitas vantagens no que diz respeito à precisão, ao processamento e ao custo. Existem muitos benefícios neste processo, e aqui estão alguns dos mais importantes:

Precisão e complexidade

Esta tecnologia avançada de moldagem por injeção é realmente boa para fazer coisas que são realmente precisas e têm muitas formas. É possível fabricar peças muito pequenas e delicadas com tolerâncias muito apertadas. É possível utilizar tecnologias de processamento avançadas, como CNC e EDM, para fabricar peças realmente pequenas núcleos, cavidades6e caraterísticas com uma precisão muito boa.

Esta precisão é realmente importante nas indústrias de dispositivos médicos, eletrónica e micro-ótica, porque mesmo uma pequena diferença pode fazer uma grande diferença no funcionamento de algo. Esta tecnologia garante que se pode fazer a mesma coisa vezes sem conta, para que se possam fazer peças de plástico realmente precisas e fiáveis.

Seleção e compatibilidade de materiais

O programa também apoia uma vasta gama de materiais, incluindo polímeros de alto desempenho7 e termoplásticos de engenharia. Estes materiais têm óptimas propriedades mecânicas, resistência química e estabilidade térmica.

Podem ser combinados diferentes materiais para criar peças perfeitas para utilizações específicas. Pode escolher materiais que funcionam bem com o corpo humano, materiais que conduzem eletricidade, materiais que suportam temperaturas elevadas e muito mais. Pode escolher os materiais certos para garantir que as suas peças micromoldadas fazem o que é suposto fazerem.

Custo-eficácia e eficiência

Ao contrário da moldagem por injeção tradicional, a micromoldagem oferece vantagens significativas em termos de custos. Requer ferramentas mais pequenas e menos dispendiosas, o que permite reduzir os custos. Por exemplo, a força de aperto necessária é reduzida, permitindo a utilização de máquinas mais pequenas e menos dispendiosas. Como resultado, os custos da micromoldagem podem ser reduzidos em cerca de 40% em comparação com os custos do molde de tamanho normal.

Além disso, o processo reduz os custos de produção ao diminuir o tempo de ciclo. O processo utiliza micro moldes, normalmente feitos de alumínio, o que torna o processamento mais rápido e mais barato. Barris compactos, menos cavidades do molde8

e canais de fluxo mais pequenos também ajudam a reduzir os custos. Todos estes factores em conjunto tornam a micromoldagem rentável. A dimensão reduzida das micropeças também significa que os materiais são utilizados de forma eficiente, pelo que não se desperdiça muito.

Permite também a integração de várias etapas, como a montagem ou a sobremoldagem, num único ciclo de produção. Esta consolidação de processos melhora a eficiência e reduz o tempo total de fabrico. Com moldes de micromoldagem optimizados e capacidades de automatização, a tecnologia pode atingir tempos de ciclo mais rápidos, maior produtividade e rentabilidade.

Quais são as aplicações da Moldagem por Micro Injeção?

A moldagem por micro-injeção é utilizada para fabricar componentes minúsculos e complexos com elevada precisão. As aplicações comuns incluem dispositivos médicos, eletrónica, automóvel e bens de consumo. As principais vantagens incluem a redução do desperdício de material, tempos de ciclo mais rápidos e a capacidade de produzir desenhos complexos que as técnicas de moldagem tradicionais não conseguem alcançar.

Este processo é útil numa série de aplicações, especialmente quando o tamanho e a precisão são importantes. A sua capacidade de produzir peças de plástico pequenas e complexas com a máxima precisão abriu caminho a avanços inovadores nas seguintes indústrias:

Setor da saúde

O sector dos cuidados de saúde precisa de ser muito preciso no que faz e, muitas vezes, precisa de utilizar máquinas muito complicadas. É disso que se trata o fabrico de dispositivos médicos. Trata-se de fazer coisas como dispositivos de administração de medicamentos, sistemas de diagnóstico, cateteres, componentes ópticos e de aparelhos auditivos, etc.

Esta tecnologia é especialmente boa para fabricar instrumentos que são utilizados em cirurgias em que não é necessário abrir muito, como neurocirurgia e tratamentos da aorta. Também está a ser cada vez mais utilizada para fabricar sistemas microfluídicos para aplicações médicas. É por isso que a indústria médica está a utilizar cada vez mais esta tecnologia.

Indústria eletrónica e eléctrica

À medida que os dispositivos electrónicos se tornam mais pequenos, a indústria eletrónica precisa de ser mais precisa. A moldagem por microinjecção é excelente para fabricar muitas peças electrónicas diferentes. Um exemplo é a micro-ótica. Produz coisas como lasers, smartphones, lentes, prismas e muito mais.

Também fabrica peças microelectrónicas como conectores, fichas, interruptores, chips de computador, entre outros. Estas peças podem ser utilizadas em computadores, telefones, leitores de música e outros pequenos aparelhos electrónicos.

Os MEMS também dependem da tecnologia de micromoldagem. Há uma procura crescente de tecnologia de moldagem avançada no processo de fabrico. Por exemplo, a investigação sobre MEMS biomédicos e a aplicação da sequenciação de nova geração aumentaram significativamente a procura de MEMS.

Indústrias automóvel e aeroespacial

A importância desta tecnologia de moldagem é evidente no fabrico de peças para automóveis, que requerem frequentemente designs leves e compactos. Pode ser utilizada para produzir uma variedade de peças para automóveis. Estas incluem componentes de motores, travões e outras peças relacionadas, como juntas, clipes, mecanismos de fecho de portas, interruptores, botões e engrenagens de microplástico.

Quais são os desafios da moldagem por microinjecção?

A moldagem por micro-injeção envolve a criação de peças minúsculas e de alta precisão utilizadas em indústrias como a dos dispositivos médicos, eletrónica e automóvel. Os principais desafios incluem a manutenção de um fluxo de material uniforme, o controlo do encolhimento da peça e a minimização de defeitos como empenos e disparos curtos. Os avanços no equipamento e na ciência dos materiais estão a abordar estas questões para melhorar a consistência e a eficiência.

A micro moldagem é um verdadeiro desafio. É necessário controlar o molde e o fluxo de material. É preciso controlar a qualidade. É preciso ser capaz de a dimensionar. Vamos falar sobre alguns dos desafios.

Complexidade da conceção de ferramentas e moldes

Acertar é fundamental no fabrico de moldes e na micro moldagem. Mesmo um pequeno desalinhamento no desenho do molde de injeção pode ter um grande impacto na qualidade de pequenas peças de plástico. Quando se está a microformar borracha de silicone líquido, é necessária ainda mais precisão ao misturar materiais, adicionar cores e dosear com precisão para garantir que o processo é estável e repetível.

A construção do molde é um grande desafio de engenharia, principalmente por causa do projeto do molde. O projeto do molde tem de ter certos elementos para garantir que as metades do molde se alinham corretamente e que a peça sai bem. O projeto do molde também tem de garantir que as peças são boas e que o molde dura muito tempo para que se possa fazer muitas peças. Isto porque um molde de micro-injeção normal é suposto produzir milhões de peças antes de ficar pronto.

Fluxo de material e parâmetros de moldagem por injeção

Conseguir que o material flua corretamente é fundamental. O tamanho reduzido da cavidade do molde e as paredes finas das micropeças podem dificultar o enchimento correto do molde. É necessário pensar na velocidade de injeção, na pressão, na temperatura e no design da porta para garantir que o material flui sempre da mesma forma.

A pressão equilibrada da cavidade nos moldes de micro-injeção garante que o enchimento é sempre o mesmo. Uma boa tecnologia de porta de válvula e uma placa fria bem equilibrada evitam que se dêem tiros curtos ou que o enchimento não seja total. A temperatura da cavidade afecta a forma como o material solidifica e como a peça é moldada. O arrefecimento adequado do bico ajuda-o a passar do arrefecimento durante o enchimento para o aquecimento durante a cura.

Se tiver espaço, o portão direto é o melhor. Se não tiver espaço, pode utilizar outros tipos de portões, como os portões de filme, os portões de borda ou os portões de túnel. O transbordo ajuda a garantir que a peça está completamente cheia e ajuda a eliminar o ar preso. Os corredores ajudam-no a fazer coisas como cortar, marcar, imprimir, embalar e montar, o que melhora o seu fluxo de trabalho.

Controlo de qualidade e inspeção de microcomponentes

Os microcomponentes são tão pequenos que é difícil ver se estão danificados ou se têm o tamanho correto. Poderá precisar de máquinas especiais para tirar fotografias ou medi-los para ver se estão danificados.

Também é necessário ter um controlo de qualidade muito bom. Isto significa que tem de observar o processo e utilizar a matemática para se certificar de que está sempre a produzir boas peças.

Considerações sobre escalabilidade e saída

Embora a tecnologia seja adequada para a produção em pequena escala de microcomponentes, o aumento da produção pode ser um desafio. Além disso, a seleção de materiais adequados e a disponibilidade de quantidades suficientes de matérias-primas também afectam a escalabilidade do processo.

Por conseguinte, os projectistas e engenheiros devem avaliar cuidadosamente o tempo de ciclo, a durabilidade do molde e a capacidade da máquina. Isto ajudará a garantir uma produção eficiente e económica de grandes volumes.

Conclusão

Assim, em conclusão, embora os moldagem por injeção tem as suas vantagens, pode não ser adequada para determinadas aplicações. Isto levou ao aparecimento de uma solução mais precisa e compacta chamada moldagem por micro-injeção. As suas muitas vantagens e aplicações versáteis tornam-na uma parte fundamental de muitas indústrias para responder eficazmente aos novos desafios do mercado.

Se quiser ter sucesso no mundo da micro moldagem, precisa de ferramentas de precisão, tecnologia avançada e processos de fabrico optimizados. É aí que entra a Zetar Mold. Oferecemos serviços abrangentes de moldagem por injeção que utilizam a tecnologia mais recente para transformar as suas ideias em realidade. A nossa experiente equipa de engenharia dar-lhe-á a confiança de que necessita para saber que está a obter a melhor solução de fabrico para o seu projeto.

Entre em contacto connosco hoje para iniciar a sua viagem de moldagem com a Zetar Mold. Vamos trabalhar juntos para tornar a sua visão numa realidade!

-

Saiba mais sobre O papel da temperatura do molde na moldagem por injeção: A temperatura do molde refere-se à temperatura da superfície da cavidade e do núcleo do molde. ↩

-

Saiba mais sobre os TIPOS DE PORTAS PARA MOLDAGEM POR INJECÇÃO: A porta de moldagem por injeção é o ponto de entrada do plástico fundido na cavidade do molde. ↩

-

Saiba mais sobre a análise e soluções de empeno | defeitos de moldagem por injeção: O empeno na moldagem por injeção refere-se a quando a forma do produto moldado por injeção se desvia da forma da cavidade do molde. ↩

-

Saiba mais sobre Compreender a velocidade de injeção e a pressão de injeção: à mesma velocidade de injeção, uma pressão de injeção mais elevada melhora a capacidade de fluxo do plástico...... ↩

-

Saiba mais sobre a Moldagem por Injeção de Acrílico: O acrílico é um plástico transparente para moldagem por injeção comummente utilizado. ↩

-

Saiba mais sobre O que é o núcleo e a cavidade na moldagem por injeção: O núcleo e a cavidade são as duas metades do molde. ↩

-

Saiba mais sobre os plásticos de alto desempenho: Os plásticos de alto desempenho têm propriedades mecânicas ideais e uma elevada estabilidade química. ↩

-

Saiba mais sobre a cavidade do molde: Tipos, diferença, vantagens : A cavidade do molde é um componente crucial na produção de peças metálicas. ↩