Projektowanie formy wtryskowej obejmuje kluczowe etapy, takie jak wybór materiału i geometria części.

Aby zaprojektować formę wtryskową, należy najpierw zdefiniować kształt i materiał produktu. Następnie należy wziąć pod uwagę takie czynniki, jak kąty ciągu, wentylacja i systemy chłodzenia. Prawidłowe zaprojektowanie formy zmniejsza liczbę wad, poprawia jakość części i zapewnia opłacalność.

Zrozumienie zasad projektowania form ma zasadnicze znaczenie dla wydajnej produkcji. Czytaj dalej, aby dowiedzieć się, w jaki sposób czynniki te wpływają na wydajność form i oszczędności.

Prawidłowa konstrukcja formy zmniejsza liczbę wad.Prawda

Dobrze zaprojektowana forma zapewnia prawidłowe formowanie części, minimalizując wady i zmniejszając potrzebę przeróbek.

Projektowanie form wtryskowych dotyczy wyłącznie kształtu produktu.Fałsz

Projekt formy obejmuje również czynniki takie jak przepływ materiału, chłodzenie i wyrzucanie części, które wpływają na wydajność i jakość części.

Jakie są podstawowe zasady działania form wtryskowych?

Formy wtryskowe są niezbędne do produkcji części o wysokiej precyzji, wykorzystując proces, w którym stopiony materiał jest wtryskiwany do gniazda formy. Technologia ta stanowi podstawę wielu gałęzi przemysłu, zapewniając szybką i spójną produkcję.

Formy wtryskowe działają poprzez wtryskiwanie stopionego materiału do gniazda formy pod wysokim ciśnieniem. Materiał schładza się i krzepnie, tworząc pożądany kształt. Proces ten jest wykorzystywany do produkcji szerokiej gamy produktów, od części samochodowych po urządzenia medyczne. Kluczowe korzyści obejmują wysoką precyzję, szybkość i powtarzalność w produkcji masowej.

Proces formowania wtryskowego to proces, w którym stopiony materiał jest wtryskiwany pod wysokim ciśnieniem do formy, gdzie zestala się, tworząc pożądany produkt. Dlatego też formy wtryskowe są niezbędne w realizacji tego procesu, formy wtryskowe tworzą kształt produktów z tworzyw sztucznych i gwarantują niezbędną dokładność wymiarową. Podstawowym zadaniem przy projektowaniu form wtryskowych jest upewnienie się, że produkt może być łatwo usunięty z formy i może ściśle przypominać rozmiar i kształt, którego się od niego oczekuje.

Materiały, struktura i układ form wtryskowych mają ścisły związek z jakością produktów i szybkością produkcji. Podczas projektowania formy ważne są aspekty przepływu materiału, szybkości chłodzenia i rozformowywania. Dlatego bardzo ważne jest, aby podczas projektowania form wtryskowych stosować nie tylko wiedzę teoretyczną, ale także pewną ilość doświadczenia.

Podstawowe zasady projektowania form wtryskowych obejmują kilka kluczowych etapów

-

Przygotowanie stopionego tworzywa sztucznego: Plastikowy surowiec jest topiony przez ścinające działanie ślimaka i grzałki.

-

Wstrzyknięcie: Stopione tworzywo sztuczne jest wtłaczane do gniazda formy przez dyszę za pomocą ciśnienia wywieranego przez śrubę.

-

Ciśnienie trzymania i chłodzenie: Wtryskarka utrzymuje to ciśnienie przez pewien czas, aby zapewnić wypełnienie wnęki, a następnie rozpoczyna proces chłodzenia, gdy tworzywo sztuczne zaczyna się wiązać.

-

Otwieranie i wyrzucanie formy: Forma jest otwierana, a mechanizm wyrzutowy wypycha produkt końcowy z formy po jego zestaleniu.

Formy wtryskowe mogą produkować części o wysokiej precyzji przy niskich kosztach.Prawda

Formowanie wtryskowe jest opłacalnym sposobem produkcji części o wysokiej dokładności wymiarowej, szczególnie w przypadku dużych serii produkcyjnych.

Formy wtryskowe nadają się tylko do części plastikowych.Fałsz

Formy wtryskowe mogą być stosowane do różnych materiałów, w tym metali i gumy, w zależności od procesu formowania i wymagań materiałowych.

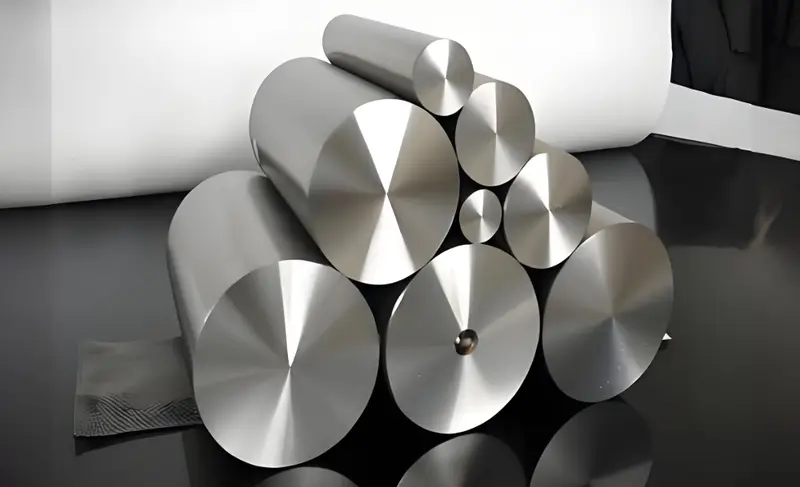

Jakie są materiały form?

Materiały na formy są niezbędne w procesach produkcyjnych, takich jak formowanie wtryskowe1zapewniając trwałość, precyzję i jakość. Wybór materiału wpływa na wydajność produkcji i charakterystykę produktu końcowego.

Materiały form obejmują stal, aluminium i miedź berylową, wybierane na podstawie czynników takich jak trwałość, odporność na ciepło i koszt. Stal jest powszechnie stosowana w produkcji wielkoseryjnej, podczas gdy aluminium jest preferowane do szybkich serii ze względu na niższy koszt.

Wybór materiału formy ma ogromny wpływ na żywotność formy i jakość gotowego produktu. Powszechnie stosowanymi materiałami są stal i aluminium.

Stal

-

Zalety: Mają wyższą twardość, lepszą odporność na zużycie, dobre właściwości obróbki cieplnej i długą żywotność.

-

Wady: Złożony do metabolizowania, choć tańszy niż WMP, znacznie gęstszy w masie.

Stale zwykłe:

-

Stal P20: Powszechnie stosowany do produkcji podstaw form i dużych form, o dobrych właściwościach mechanicznych i cechach łatwej obróbki.

-

Stal H13: Stal H13 jest używana do form, które działają w wysokich temperaturach, ma bardzo wysoką stabilność wysokotemperaturową i twardość.

-

Stal S136: Bardzo obojętny chemicznie i stosowany w produkcji przezroczystych form do produktów.

Aluminium

-

Zalety: Są lekkie, mają dobrą przewodność cieplną, są łatwe w obróbce i dość tanie.

-

Wady: Niższa twardość, brak odporności na zużycie i bardzo duża wrażliwość na odkształcenia.

Aluminium zwykłe:

- Stop aluminium 7075: Umiarkowana wytrzymałość i niska twardość, odpowiednia do produkcji małych form i prototypów.

Formy stalowe są lepsze do produkcji wielkoseryjnej.Prawda

Formy stalowe są trwalsze i mogą wytrzymać nacisk dużych serii, oferując dłuższą żywotność i lepszą wydajność w produkcji masowej.

Formy aluminiowe są tańsze niż formy stalowe we wszystkich zastosowaniach.Fałsz

Chociaż formy aluminiowe są początkowo tańsze, mogą zużywać się szybciej niż formy stalowe, co czyni je bardziej odpowiednimi do mniejszych serii lub prototypów.

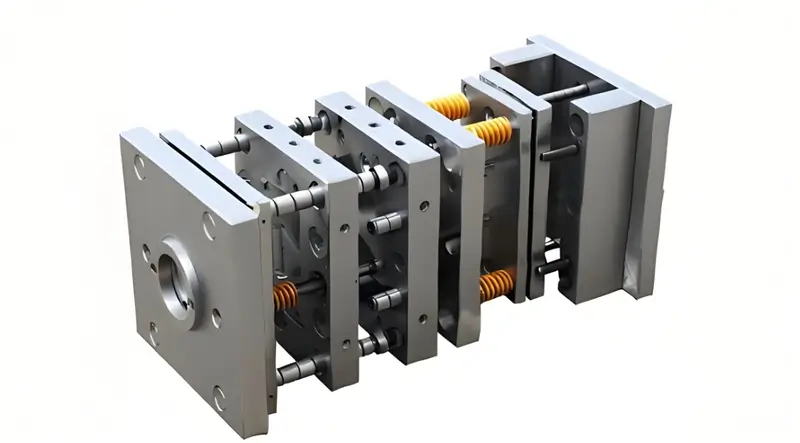

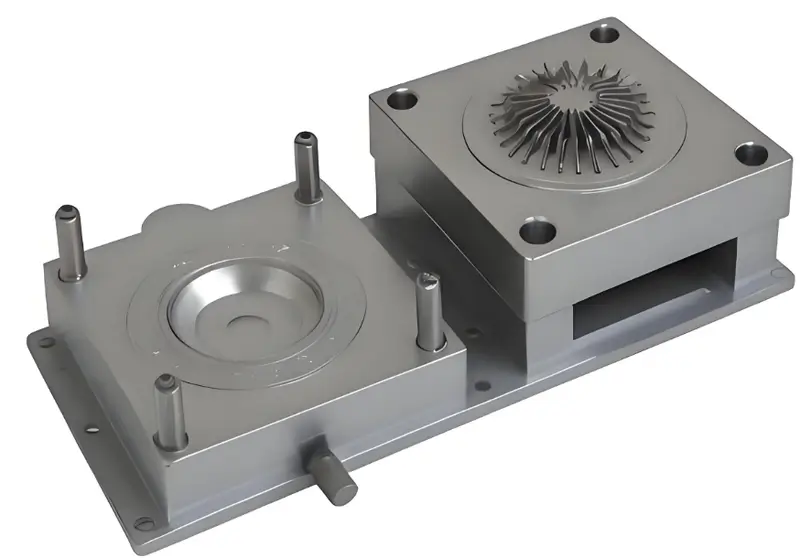

Co głównie obejmuje projektowanie struktury formy?

Projektowanie struktury formy jest kluczem do tworzenia wysokiej jakości form wtryskowych, zapewniając wydajność i spójność podczas procesu formowania. Wiąże się to z krytycznymi aspektami, takimi jak przepływ w formie, chłodzenie i kompatybilność materiałowa.

Projekt struktury formy koncentruje się na optymalizacji układu wnęk, systemów chłodzenia i przepływu materiału w celu zwiększenia wydajności formowania. Istotne cechy obejmują rozmieszczenie wrót, linie podziału i mechanizmy wyrzutowe. Dobrze zaprojektowana forma obniża koszty produkcji i skraca czas cyklu.

Konstrukcja formy wtryskowej odnosi się głównie do wnęka i rdzeń2, ramka, brama3, prowadnica i system wyciągania. Wszystkie z nich powinny być dobrze przemyślane, aby osiągnąć odpowiednią wydajność, wytrzymałość i łatwą konserwację formy.

Wnęka i rdzeń

Wnęka tworzy zewnętrzne wymiary produktu, podczas gdy rdzeń zapewnia wewnętrzne wymiary połączone ze sobą, aby zapewnić ostateczny i pożądany kształt i rozmiar produktu.

-

Wybór materiału: Często stosuje się stal o wysokiej twardości, odporną na zużycie, taką jak P20 lub Stal H134.

-

Punkty konstrukcyjne: Wykończone powierzchnie wnęki i rdzenia powinny być gładkie, aby zachować wysoką dokładność wymiarową wykończenia powierzchni produktu.

Podstawa formy

Podstawa formy jest również szkieletem narzędzia i ma za zadanie mocowanie i łączenie wszystkich komponentów. Zazwyczaj ma ona standardowy kształt umożliwiający montaż form i ich wymianę w razie potrzeby.

-

Wybór materiału: Zazwyczaj podstawa formy wykonana jest ze stali 45 lub Q235, aby zagwarantować stabilność podstawy formy.

-

Punkty konstrukcyjne: Podstawa formy powinna być wystarczająco wytrzymała i solidna, aby poradzić sobie z ciśnieniem wtrysku, temperaturą wtrysku i ogólnym ciśnieniem podczas wtrysku.

System bramek

System wlewowy składa się z prowadnicy głównej, prowadnic pomocniczych i wlewów, za pomocą których roztopione tworzywo sztuczne jest wprowadzane do gniazda. Skuteczny system wlewowy jest pomocny w zwiększaniu jakości formowania i zmniejszaniu ilości zużywanego materiału.

-

Punkty konstrukcyjne:Główny kanał powinien być tak krótki i prosty, jak to tylko możliwe, aby zminimalizować straty ciśnienia i cięcia.

-

Punkty konstrukcyjne:Prowadnice powinny być odpowiednio rozmieszczone, aby zapewnić równomierny rozkład masy w zagłębieniu.

-

Punkty konstrukcyjne: Charakter bramy nie powinien w żaden sposób wpływać na wygląd produktu ani obniżać jego wytrzymałości Rozmiar zastosowanej bramy powinien być dobry.

Mechanizm przewodni

Mechanizm prowadzący obejmuje sworznie prowadzące i tuleje, które pomagają w wyrównaniu ruchomych i nieruchomych form.

-

Wybór materiału: Zazwyczaj wykorzystuje stal o wysokiej twardości, taką jak GCr15.

-

Punkty konstrukcyjne: Mechanizm prowadzący powinien być bardzo dokładny pod względem wyrównania, aby zapobiec niewspółosiowości przez długi czas, a ponadto powinien być bardzo odporny na zużycie.

Mechanizm wyrzucania

Część wypychająca jest stosowana do wyjmowania uformowanego produktu z formy i zwykle stosuje się kołki wypychające, płyty i tuleje.

- Punkty konstrukcyjne: Innym wymogiem dotyczącym tej siły jest to, że powinna ona być stała lub płynna, ponieważ nagła siła może mieć negatywny wpływ na produkt. Ruch mechanizmu wyrzucającego również powinien być płynny, aby uniknąć przywierania.

Konstrukcja formy zapewnia jakość części i wydajność produkcji.Prawda

Dobrze zaprojektowana struktura formy umożliwia płynny przepływ tworzywa sztucznego, spójne formowanie części i szybsze cykle produkcyjne.

Wszystkie struktury form są takie same dla różnych branż.Fałsz

Konstrukcja formy różni się w zależności od branży, a każda z nich wymaga specjalistycznych funkcji dla optymalnej wydajności, takich jak określone mechanizmy chłodzenia lub wyrzutu.

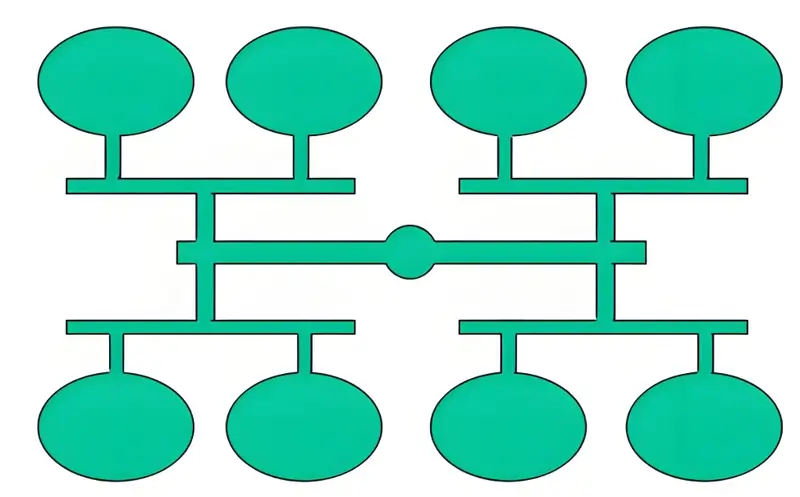

Czym jest projektowanie kanałów przepływu?

Konstrukcja kanału przepływu ma kluczowe znaczenie w formowaniu wtryskowym, zapewniając wydajny przepływ tworzywa sztucznego i optymalną jakość części poprzez kontrolowanie ścieżki materiału i temperatury.

Projektowanie kanałów przepływu optymalizuje przepływ tworzywa sztucznego podczas formowania wtryskowego, zwiększając spójność części i minimalizując defekty. Wiąże się to z kontrolowaniem drogi, temperatury i ciśnienia materiału w celu zapewnienia równomiernego wypełnienia i skrócenia czasu cyklu.

Konstrukcja kanału ma duży wpływ na jakość produktu i wydajność procesu produkcyjnego. Składa się on z głównego kanału, kanałów pomocniczych i bramy, z których wszystkie wymagają przemyślanej specyfikacji w celu równomiernego i bez przeszkód wypełnienia wnęki stopionym tworzywem sztucznym.

Główny biegacz

Główny kanał łączy dyszę wtryskarki z kanałami podrzędnymi i powinien być możliwie najkrótszy i prosty, aby zmniejszyć straty ciśnienia i straty materiału.

- Punkty konstrukcyjne: Średnica głównego kanału powinna być odpowiednia, aby promować odpowiedni przepływ, jednocześnie zmniejszając marnotrawstwo materiałów.

Podbiegi

Prowadnice pomocnicze rozprowadzają stopiony plastik do każdej wnęki formy, a równowaga powinna być tutaj głównym czynnikiem.

- Punkty konstrukcyjne: Kształty przekroju poprzecznego kanałów powinny być najlepiej okrągłe lub półokrągłe, aby zmniejszyć opór stawiany przez przepływy. Długość powinna być jak najbardziej równa, aby czas wypełniania wnęki był prawie równy dla wszystkich długości.

Bramki

Bramy są środkiem, za pomocą którego stopione tworzywo sztuczne wprowadzane do wnęki wpływa na jakość produktu.

- Punkty konstrukcyjne: Bramki powinny być umieszczone w miejscach, które nie zmieniają wyglądu i wytrzymałości produktu, a ich rozmiary powinny odpowiednio zapewniać szybkość napełniania, a jednocześnie być łatwe do usunięcia i wykończenia. W zależności od rodzaju produktu, który jest tworzony, mogą być używane różne bramy, w tym bramy punktowe, bramy krawędziowe, bramy z gorącymi końcówkami i bramy pierścieniowe.

Dodatkowo, projekt runnera powinien uwzględniać:

-

Runner Balance: W przypadku wielu wnęk należy upewnić się, że długości prowadnic i ich pole przekroju poprzecznego są głównym wyznacznikiem czasu potrzebnego do wypełnienia form.

-

Runner Cooling: Wystarczająca ilość kanałów chłodzących dla sekcji rozdzielacza, aby wysoka temperatura nie wpływała na przepływ stopionego materiału.

-

Runner Precision: Precyzja obróbki jest wysoka, a powierzchnia gładka, aby zmniejszyć ograniczenie przepływu stopionego materiału i spadek ciśnienia.

Konstrukcja kanału przepływu zwiększa wydajność formowania.Prawda

Dobrze zaprojektowane kanały przepływu zapewniają równomierną dystrybucję stopionego tworzywa sztucznego, poprawiając czas cyklu i spójność części.

Konstrukcja kanału przepływu jest taka sama dla wszystkich typów form.Fałsz

Różne formy wymagają niestandardowych projektów kanałów przepływu w oparciu o geometrię, rozmiar i rodzaj materiału w celu optymalizacji wydajności.

Czym jest konstrukcja układu chłodzenia?

Projekt systemu chłodzenia ma kluczowe znaczenie dla optymalizacji procesów produkcyjnych, zapewniając stałą jakość produktu i wydajność w cyklach produkcyjnych.

Projektowanie systemów chłodzenia obejmuje strategiczne rozmieszczenie kanałów chłodzących w celu regulacji temperatury, skrócenia czasu cyklu i poprawy jakości produktu. Ma to kluczowe znaczenie dla formowania wtryskowego, odlewania ciśnieniowego i innych procesów przemysłowych. Efektywna konstrukcja minimalizuje zużycie energii i maksymalizuje wydajność.

Układ chłodzenia odgrywa bardzo ważną rolę w projektowaniu form wtryskowych, ponieważ skraca czas cyklu formowania wtryskowego i obniża jakość formy. System chłodzenia obejmuje głównie kanały chłodzące i etapy czasu chłodzenia.

Kanały chłodzące

Kanały chłodzące prowadzą wodę chłodzącą przez różne części formy w celu usunięcia nadmiaru ciepła.

-

Punkty konstrukcyjne:Ponieważ celem kanałów jest odprowadzanie ciepła, powinny one znajdować się jak najbliżej powierzchni wnęki, aby zwiększyć rozpraszanie ciepła.

-

Punkty konstrukcyjne: Promocja powinna być rozłożona równomiernie, aby zapobiec lokalnym tendencjom do nagrzewania się.

-

Punkty konstrukcyjne: Średnica powinna gwarantować dobrą cyrkulację chłodziwa bez blokowania.

Czas chłodzenia

Czas chłodzenia zależy również od Grubość ścianki5 produktu, rodzaju użytego materiału i temperatury formy.

- Punkty konstrukcyjne: Wystarczający czas chłodzenia jest niezbędny, aby uniknąć wypaczania i kurczenia się produktów z tworzyw sztucznych, a także zwiększa stabilność wymiarową części z tworzyw sztucznych. Zbyt długi czas chłodzenia zmniejsza wydajność, podczas gdy zbyt krótki czas może prowadzić do problemów z jakością.

Inne kwestie dotyczące systemów chłodzenia obejmują

-

Prędkość przepływu chłodziwa: Błędna kontrola prędkości przepływu, ponieważ niska prędkość może uszkodzić chłodzenie, a wysoka prędkość może prowadzić do zablokowania i zużycia formy.

-

Temperatura płynu chłodzącego: Optymalna temperatura, ponieważ wysoka temperatura zmniejsza szybkość chłodzenia, podczas gdy niska temperatura spowoduje kondensację na powierzchni formy i może wpłynąć na jakość produktu.

-

Jakość płynu chłodzącego: Utrzymuj płyn chłodzący w czystości, aby uniknąć zatorów i uszkodzeń spowodowanych przez pleśń.

Konstrukcja układu chłodzenia redukuje defekty podczas formowania wtryskowego.Prawda

Skuteczne systemy chłodzenia zapobiegają przegrzaniu i niedostatecznemu chłodzeniu, zapewniając prawidłowe zestalenie części, co zmniejsza liczbę wad.

Konstrukcja układu chłodzenia jest taka sama dla wszystkich procesów produkcyjnych.Fałsz

Projekty systemów chłodzenia różnią się w zależności od konkretnego materiału, typu maszyny i wytwarzanego produktu, a każdy z nich wymaga dostosowanych rozwiązań chłodzenia.

Czym jest konstrukcja układu wydechowego?

Konstrukcja układu wydechowego ma kluczowe znaczenie w zastosowaniach motoryzacyjnych i przemysłowych, koncentrując się na skutecznym kierowaniu i zarządzaniu gazami spalinowymi przy jednoczesnej minimalizacji emisji i hałasu.

Konstrukcja układu wydechowego zapewnia prawidłowy przepływ gazów, redukcję hałasu i zgodność z normami środowiskowymi. Kluczowe komponenty obejmują kolektor wydechowy, katalizator i tłumik, wszystkie przyczyniające się do wydajności i kontroli emisji.

System odpowietrzania usuwa gaz z wnęki formy, aby zapobiec wadom, takim jak pęcherzyki i oparzenia, bezpośrednio wpływając na jakość produktu i trwałość formy.

Rowki wentylacyjne

Rowek odciążający jest kanałem ucieczki gazu i znajduje się głównie w linii podziału.

-

Punkty konstrukcyjne: Umieść rowki w miejscach, w których gaz może się swobodnie gromadzić.

-

Punkty konstrukcyjne: Szerokość i głębokość powinny optymalizować obszar przekroju poprzecznego dla wymaganej wentylacji, tak aby nie było żadnych problemów po stronie wyrzucania plastiku.

-

Punkty konstrukcyjne: Równomierna dystrybucja, aby zapobiec lokalnym problemom z wentylacją.

Otwory wentylacyjne

Otwory wentylacyjne należą do elementów systemu wentylacyjnego, które zwykle znajdują się w cienkich obszarach produktu.

-

Punkty konstrukcyjne: Odpowiednia średnica, aby nie utrudniać uwalniania nagromadzonego gazu, jednocześnie gwarantując prawidłowy wydech.

-

Punkty konstrukcyjne: Pozycjonowanie nie powinno w żaden sposób wpływać na wygląd produktu ani na jego siłę.

-

Punkty konstrukcyjne: Ilość i lokalizacja powinny być dostosowane do struktury formy i kształtu produktu.

Projekt systemu wentylacji powinien również uwzględniać:

-

Konserwacja systemu: Powinny być one czyszczone od czasu do czasu, aby zapewnić swobodny i niezakłócony przepływ, ale powinny być sprawdzane w odpowiednim czasie, aby uniknąć zatorów, które mogą powodować problemy z jakością.

-

Chłodzenie systemu: W przypadku stosowania form wysokotemperaturowych należy użyć środków chłodzących, aby uniknąć kondensacji gazów podczas odpowietrzania.

-

Precyzja przetwarzania: Wysoka precyzja i gładkie powierzchnie zmniejszają opory przepływu gazu i straty ciśnienia.

Układy wydechowe redukują szkodliwe emisje w pojazdach.Prawda

Układy wydechowe filtrują szkodliwe gazy, redukując zanieczyszczenia, takie jak tlenek węgla, tlenki azotu i węglowodory, zanim zostaną uwolnione do atmosfery.

Wszystkie układy wydechowe są identyczne w różnych typach pojazdów.Fałsz

Układy wydechowe są dostosowane do konkretnych typów pojazdów i rozmiarów silników, z wariantami konstrukcyjnymi optymalizującymi osiągi, redukcję hałasu i kontrolę emisji.

Na czym polega przetwarzanie form?

Przetwarzanie form odnosi się do etapów związanych z tworzeniem produktów przy użyciu form, od wyboru materiału po końcowe kształtowanie i chłodzenie, optymalizując wydajność i precyzję produkcji.

Przetwarzanie form to procedura kształtowania materiału, często plastiku, w określone projekty przy użyciu form. Obejmuje to formowanie wtryskowe, formowanie tłoczne i rozdmuchiwanie, które są szeroko stosowane w branżach takich jak motoryzacja, elektronika i produkty konsumenckie.

Obróbka formy to proces przekształcania rysunku projektowego w rzeczywistą formę poprzez obróbkę zgrubną, precyzyjną, obróbkę powierzchni itp. Dzięki analizie można zauważyć, że dokładność i jakość obróbki bezpośrednio wpływają na funkcjonalność i trwałość formy.

Obróbka zgrubna

Obróbka zgrubna jest wykonywana na formie z surowca, a powszechnie używanym sprzętem jest frezarka CNC i tokarka.

-

Kluczowe punkty: Pozostaw wystarczająco dużo miejsca na wykończenie.

-

Kluczowe punkty: Optymalne prędkości i posuwy, które pomagają uniknąć deformacji materiału i stopniowego zużycia narzędzi i maszyn.

-

Kluczowe punkty: Obróbka zgrubna w celu zmniejszenia zadziorów i uzyskania gładszej powierzchni.

Wykończenie

Wykończenie jest wykonywane w celu osiągnięcia rozmiaru i specyfikacji formy i wykorzystuje proces szlifowania, EDM i polerowania.

-

Kluczowe punkty: Dokładność zapewnia, że kształt i rozmiar są prawidłowe dla formy.

-

Kluczowe punkty: Unikaj nadmiernego polerowania, aby zapobiec odchyleniom wymiarowym.

-

Kluczowe punkty:Wykończenie powierzchni przy użyciu najlepszego i najbardziej odpowiedniego sprzętu w celu uzyskania gładkiego i właściwego wykończenia.

Obróbka powierzchni

Obróbka powierzchni formy zwiększa twardość formy i odporność na zużycie, w której stosuje się procesy hartowania, azotowania i stosowania powłoki powierzchniowej.

-

Kluczowe punkty: Wybór odpowiednich metod obróbki w oparciu o materiał formy i zastosowanie.

-

Kluczowe punkty: W celu zmniejszenia deformacji formy i pęknięć należy kontrolować czas obróbki i temperaturę.

-

Kluczowe punkty: Dokładnie wyczyść przed obróbką, aby uzyskać lepszą przyczepność i wydajność.

Przetwarzanie form poprawia wydajność produkcji.Prawda

Dzięki zastosowaniu zoptymalizowanych technik formowania, czas produkcji ulega skróceniu, a zużycie materiału jest zminimalizowane, co prowadzi do oszczędności kosztów i wyższej wydajności.

Przetwarzanie w formie nadaje się tylko do produkcji masowej.Fałsz

Obróbka form może być stosowana zarówno do produkcji masowej, jak i małoseryjnej, w zależności od konkretnych potrzeb i projektu formy.

Jak dbać o pleśń?

Właściwa konserwacja form ma kluczowe znaczenie dla zapewnienia stałej jakości i trwałości w formowaniu wtryskowym. Regularna konserwacja może zapobiec przestojom i kosztownym naprawom.

Konserwacja form obejmuje czyszczenie, smarowanie i terminowe kontrole w celu zapobiegania zużyciu. Kluczowe praktyki obejmują regularne czyszczenie po każdym użyciu, zapewnienie odpowiedniego chłodzenia i sprawdzanie pod kątem uszkodzeń.

Normalne użytkowanie i przedłużenie żywotności formy wymaga prac konserwacyjnych, w tym codziennej i okresowej konserwacji. Jeśli przeprowadzana jest odpowiednia konserwacja, korzystanie z formy może być wydajne, a tym samym obniża koszty produkcji.

Rutynowa konserwacja

Rutynowa konserwacja odnosi się do czyszczenia, smarowania i kontroli form podczas procesu produkcyjnego.

-

Kluczowe punkty: Upewnij się, że powierzchnia formy jest czysta, aby zapobiec przenikaniu temperatury i kurzu do formy.

-

Kluczowe punkty:Regularnie smaruj słupek prowadzący i tuleję prowadzącą, aby zapewnić elastyczność mechanizmu prowadzącego.

-

Kluczowe punkty:Konieczne może być częste sprawdzanie innych elementów formy i ich naprawa lub wymiana w odpowiednim czasie.

-

Kluczowe punkty:Konieczne jest potwierdzenie, czy kanał chłodzący i układ wydechowy są normalnie otwarte i czy są zablokowane, jeśli są zablokowane, należy je usunąć na czas.

Regularna konserwacja

Konserwacja oznacza ogólną kontrolę i naprawę formy po pewnym czasie jej użytkowania.

-

Kluczowe punkty: Sprawdź gniazdo formy i rdzeń, poszukaj części gniazda, które uległy znacznemu zużyciu i napraw je lub wymień.

-

Kluczowe punkty: Sprawdź, czy mechanizm prowadzący, mechanizm wyjmowania z formy i inne części formy działają prawidłowo i dokonaj niezbędnych regulacji lub wymiany.

-

Kluczowe punkty: Sprawdzić, czy układ chłodzenia formy i układ wydechowy formy działają prawidłowo i przeprowadzić czyszczenie i czyszczenie.

-

Kluczowe punkty: Dokładnie wyczyść i nasmaruj formę, aby upewnić się, że jest ona w dobrym stanie.

Regularne czyszczenie wydłuża żywotność pleśni.Prawda

Regularne czyszczenie usuwa gruz i zapobiega zanieczyszczeniom, co może zmniejszyć zużycie formy, wydłużając jej użyteczność.

Konserwacja pleśni jest taka sama dla wszystkich rodzajów pleśni.Fałsz

Różne typy form, takie jak systemy gorących i zimnych kanałów, wymagają określonych praktyk konserwacyjnych dostosowanych do ich konstrukcji i zastosowania.

Jakie są najczęstsze problemy w projektowaniu form i ich rozwiązania?

Kwestie związane z konstrukcją formy, takie jak słabe chłodzenie, nierównomierny przepływ materiału i niewłaściwe umieszczenie wlewu, mogą wpływać na jakość i wydajność procesów formowania wtryskowego.

Typowe problemy związane z projektowaniem form obejmują niespójne chłodzenie, niewłaściwe umieszczenie wlewu i słaby przepływ materiału. Problemy te mogą skutkować defektami, takimi jak wypaczenia, krótkie strzały i długi czas cyklu. Rozwiązania obejmują optymalizację kanałów chłodzenia, konstrukcji bramy i doboru materiału.

Podczas projektowania form wtryskowych istnieje kilka kwestii, które mogą mieć wpływ na jakość i szybkość produkcji produktu końcowego, jeśli nie zostaną dobrze rozwiązane. Poniżej znajdują się niektóre z typowych problemów, których rozwiązania należy znaleźć.

Znaki zlewu

-

Opis problemu: Powierzchnia produktu jest wgnieciona, co wpływa na jego wygląd.

-

Rozwiązanie: Zaleca się, aby pozycja, jak również rozmiar bramy były takie, aby mogły pomieścić stopiony materiał i równomiernie wypełnić wnękę.

-

Rozwiązanie: Maksymalizacja projektu i układu obwodu chłodzenia w celu umożliwienia równomiernego rozprowadzenia chłodzenia do produktów.

-

Rozwiązanie:Dostosuj czas utrzymywania i ciśnienie, aby zmniejszyć kurczenie się stopionego materiału.

Flash

-

Opis problemu: Złom tworzy się na peryferiach produktu, nadając mu zły wygląd i może nie mieć dokładnych wymiarów.

-

Rozwiązanie: Jeśli chodzi o projekt powierzchni podziału formy, postaraj się, aby forma była zamknięta do minimum.

-

Rozwiązanie: Zwiększa siłę zacisku formy, aby zapobiec jej oddzieleniu się podczas procesu formowania wtryskowego.

-

Rozwiązanie: Aby sprawdzić formę, najpierw należy sprawdzić mechanizm prowadzący formy i mechanizm zaciskowy formy.

Bańka

-

Opis problemu: Na korpusie produktu lub w samym produkcie widoczne są pory w postaci pęcherzyków, co wpływa na wygląd i trwałość.

-

Rozwiązanie: Zminimalizuj konstrukcję układu wydechowego, aby umożliwić skuteczne uwalnianie gazu w gnieździe formy.

-

Rozwiązanie: Dostosuj parametry używane podczas wtrysku, takie jak prędkość wtrysku, siła wtrysku i temperatura materiałów do formowania wtryskowego, aby zminimalizować wytwarzanie gazów.

-

Rozwiązanie: Sprawdzić suszenie surowców, aby upewnić się, że zawartość wilgoci w surowcach jest na odpowiednim poziomie.

Odkształcenie i wypaczenie

-

Opis problemu: Część formowana wtryskowo staje się częściowo skurczona lub zniekształcona po schłodzeniu, a stabilność wymiarowa i wykończenie powierzchni produktu są zagrożone.

-

Rozwiązanie: Ulepszenie systemu chłodzenia w celu zapewnienia równych temperatur dla wszystkich części formowanych wtryskowo.

-

Rozwiązanie: Dostosuj czas utrzymywania i ciśnienie utrzymywania6ustawione w parametrach wtrysku w celu zmniejszenia naprężeń wewnętrznych.

-

Rozwiązanie: Wzmocnienie zmian w projekcie struktury formy, takich jak dodanie żeber wzmacniających, aby produkt miał jednolitą grubość ścianki i stałą grubość ścianki.

Niestabilność wymiarowa

-

Opis problemu: Geometria jest niezgodna z wymaganymi rozmiarami i standardami, co wpływa na montaż i użytkowanie produktu.

-

Rozwiązanie: Sprawdzenie poprawności obróbki formy i realizacji montażu produktów w celu zweryfikowania, czy rozmiary formy są zgodne ze specyfikacjami projektu formowania wtryskowego.

-

Rozwiązanie: Należy kontrolować parametry procesu, takie jak ciśnienie wtrysku, czas utrzymywania ciśnienia i czas chłodzenia, aby uzyskać stabilny rozmiar produktu.

-

Rozwiązanie: Potwierdź stabilność produkcji wtryskarek, aby mieć możliwość określenia zmienności formowania wtryskowego.

Niewłaściwe chłodzenie jest częstym problemem przy projektowaniu form.Prawda

Nieprawidłowe chłodzenie może prowadzić do wypaczeń i nierównomiernego skurczu. Optymalizacja kanałów chłodzenia zapewnia równomierny rozkład temperatury w całej formie.

Wszystkie problemy związane z projektowaniem form można rozwiązać poprzez dostosowanie geometrii.Fałsz

Podczas gdy optymalizacja geometrii jest ważna, inne czynniki, takie jak odpowietrzanie, chłodzenie i wybór materiału również odgrywają kluczową rolę w rozwiązywaniu problemów związanych z projektowaniem form.

Wnioski

Projektowanie form wtryskowych jest bardzo delikatne i skrupulatne i wymaga wysokich wymagań od projektantów. Projektanci muszą mieć bogate doświadczenie i solidne podstawy teoretyczne. Rozsądny dobór materiałów, precyzyjny projekt strukturalny, naukowy projekt kanału przepływu, doskonały układ chłodzenia i układ wydechowy, a także dobra obróbka i konserwacja formy mogą zapewnić wysoką jakość i długą żywotność formy, poprawiając w ten sposób wydajność i jakość formowania wtryskowego.

Mam nadzieję, że ten artykuł może dostarczyć pewnych referencji i metod dla projektantów form wtryskowych. Jeśli napotkasz jakiekolwiek problemy w projektowaniu form wtryskowych, skontaktuj się z nami, jesteśmy zawsze gotowi do pomocy.

-

Dowiedz się więcej o formowaniu wtryskowym: Kompleksowy przewodnik: Formowanie wtryskowe to proces produkcyjny, w którym stopione tworzywo sztuczne jest wtryskiwane do formy w celu stworzenia części o wysokiej dokładności i powtarzalności. ↩

-

Co to jest rdzeń i wnęka w formowaniu wtryskowym? Wnęka i rdzeń w typowej wtryskarce do tworzyw sztucznych formy wtryskowej są częściami formującymi formy. ↩

-

Dowiedz się więcej o rodzajach bram do formowania wtryskowego: Kompletny przewodnik projektowania: Brama do formowania wtryskowego to zaprojektowany otwór, zwykle niewielki, który kontroluje przepływ stopionego tworzywa sztucznego do gniazda formy. ↩

-

Dowiedz się więcej o stali narzędziowej H13: H13 to stal narzędziowa do pracy na gorąco, która ma dobrą odporność na zmęczenie cieplne, erozję i zużycie i jest szeroko stosowana do produkcji form i matryc. ↩

-

Dowiedz się więcej o czterech ważnych zasadach, które należy wziąć pod uwagę przy projektowaniu grubości ścianek: Grubość ścianek produktów z tworzyw sztucznych jest krytyczną cechą konstrukcyjną często omawianą i braną pod uwagę przy projektowaniu konstrukcji produktów z tworzyw sztucznych. ↩

-

Dowiedz się, jak określić ciśnienie i czas utrzymywania w formowaniu wtryskowym? Ciśnienie wtrysku obejmuje zarówno ciśnienie, jak i prędkość. ↩