Trekhoeken zijn essentieel bij spuitgieten. Ze zorgen ervoor dat de spuitgietproducten gemakkelijk worden uitgeworpen en verminderen defecten. Een juist ontwerp verbetert de productie-efficiëntie en de productkwaliteit.

Ontwerphoeken (1-3 graden) voorkomen kleven en defecten in spuitgietproducten voor een soepele vrijgave. Specifieke hoeken zijn afhankelijk van het materiaal, de textuur en de complexiteit van de matrijs en verbeteren de productie-efficiëntie en de esthetiek.

Inzicht in de trekhoek is essentieel om het matrijsontwerp te optimaliseren. Factoren zoals materiaalkrimp, oppervlakteafwerking en onderdeelgeometrie beïnvloeden de ideale ontwerphoek. Lees verder over de beste praktijken voor het ontwerpen van trekhoeken bij spuitgieten.

Ontwerphoeken verminderen de uitwerpkracht bij spuitgieten.Echt

Een juiste trekhoek minimaliseert de wrijving tussen het werkstuk en de matrijs, waardoor het uitwerpen soepeler verloopt en schade wordt voorkomen.

Alle spuitgietproducten hebben een trekhoek nodig.Vals

De meeste onderdelen hebben baat bij een trekhoek, maar bij bepaalde wrijvingsarme materialen of flexibele ontwerpen kan de trekhoek nul of minimaal zijn.

Wat is de definitie en het belang van trekhoek?

Trekhoeken zijn essentieel bij spuitgieten. Ze zorgen voor een soepele uitwerping van onderdelen en voorkomen schade aan de matrijs of het eindproduct.

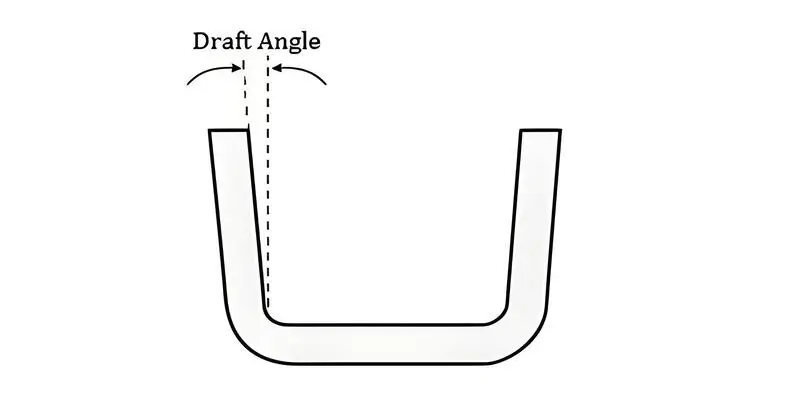

Een ontwerphoek is een lichte conus op gegoten onderdelen om het verwijderen uit de mal te vergemakkelijken, defecten te voorkomen, de uitwerpkracht te verminderen en de levensduur van de mal te verlengen. Meestal varieert dit van 1 tot 3 graden.

Definitie van de trekhoek

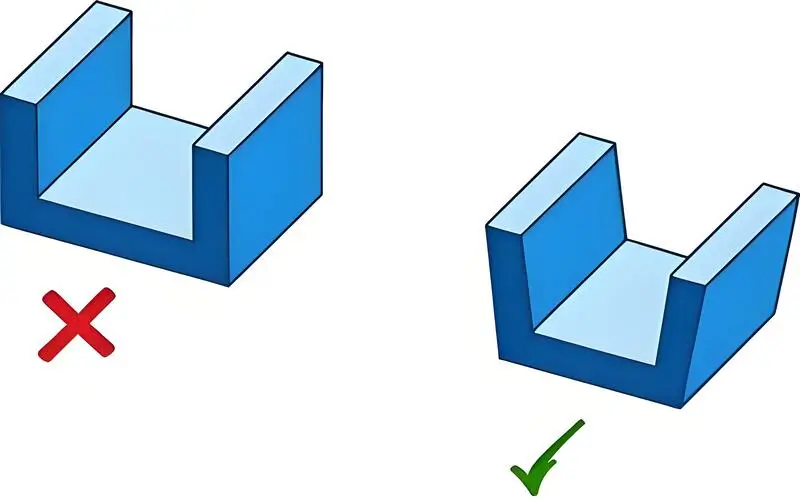

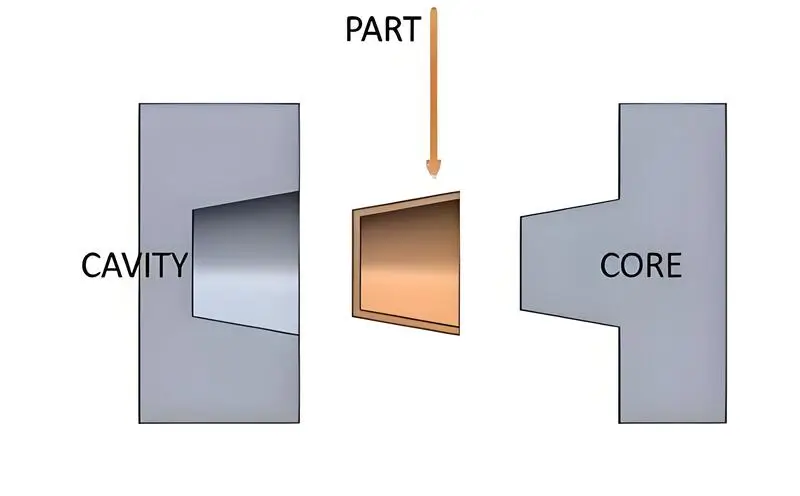

De ontwerphoek is de hoek tussen de matrijsholte of -kern en de richting van de matrijsopening, d.w.z. de helling van de matrijswand ten opzichte van de openingsrichting. Deze hoek maakt het makkelijker om het kunststofdeel van de mal te ontvormen zonder dat u zich zorgen hoeft te maken dat het beschadigd of vervormd raakt.

Het belang van de trekhoek

Een goed ontworpen trekhoek1 is in staat om onvolkomenheden zoals gekraste en vervormde producten tijdens het uitwerpproces te voorkomen, waardoor de oppervlakteafwerking van het product wordt verbeterd en scherpe nauwkeurigheden worden ingebouwd. Bovendien kan de juiste trekhoek de levensduur van de matrijs verlengen en de productiekosten verlagen. Als de gekozen ontwerphoek te klein is, ontstaat er een hoge uitwerpweerstand die op zijn beurt oppervlaktekrassen veroorzaakt of het kunststofdeel vervormt; als de ontwerphoek te groot is, worden de maatvastheid en de levensduur van de matrijs aangetast. Daarom draagt een redelijk ontwerp van de trekhoek bij aan de productiekwaliteit en -efficiëntie.

Trekhoeken helpen schade aan gegoten onderdelen te voorkomen tijdens het uitwerpen.Echt

Zonder ontwerphoeken kunnen onderdelen aan de matrijs blijven kleven, wat leidt tot vervorming of oppervlaktedefecten tijdens het uitwerpen.

Alle spuitgegoten onderdelen hebben een trekhoek nodig.Vals

De meeste onderdelen hebben baat bij opdrukhoeken, maar bij sommige ontwerpen, zoals flexibele materialen of specifieke geometrieën, is dat niet nodig.

Welke factoren zijn van invloed op het ontwerp van de trekhoek?

Trekhoeken zijn essentieel bij spuitgieten, omdat ze zorgen voor een gemakkelijke uitwerping van onderdelen en minder defecten. Een juist ontwerp verbetert de productie-efficiëntie en de productkwaliteit in alle industrieën.

De ontwerphoeken zijn afhankelijk van het materiaaltype, de oppervlakteafwerking, de complexiteit van de matrijs en de geometrie van het product en variëren meestal van 1° tot 3°. Het juiste ontwerp minimaliseert wrijving, voorkomt defecten en verlengt de levensduur van de matrijs, rekening houdend met materiaalkrimp en textuurbehoeften.

Kunststof

De mate van krimp en de wrijvingsniveaus van de verschillende soorten kunststof zullen ook variëren, waardoor verschillende trekhoeken nodig zijn. Voor polyethyleen en polypropyleen zijn kleinere waarden van de trekhoek bijvoorbeeld wenselijk, maar voor nylon is de trekhoek bij spuitgieten relatief groter. Aanbevolen opdrukhoeken voor gewone plastic materialen2 zijn als volgt:

Polyethyleen (PE): 0.5°-1.5°

Polypropyleen (PP): 1°-2°

Polystyreen (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

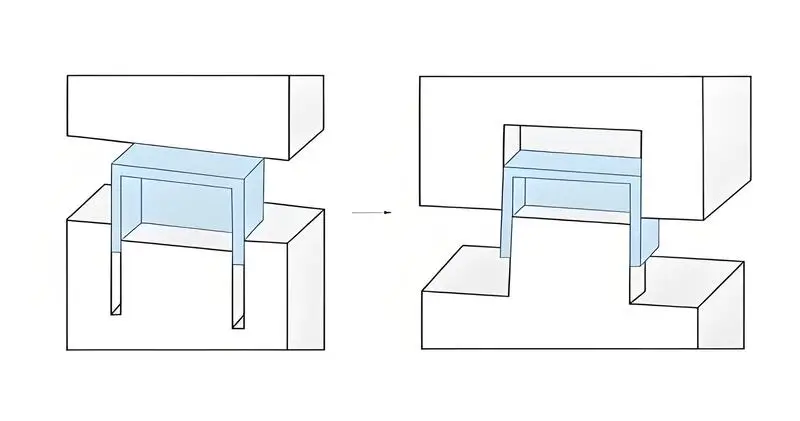

Productstructuur

De trekhoek wordt ook beïnvloed door de vorm en structuur van het product. Producten met complexe vormen en een ongelijke wanddikte moeten een grotere trekhoek hebben om gemakkelijk te kunnen ontvormen. Onderdelen met complexe geometrische kenmerken of microkenmerken zoals interne ribben genereren bijvoorbeeld veel weerstand tijdens het ontvormen, zodat de trekhoek vergroot moet worden.

Precisie vormverwerking

Hoe hoger de nauwkeurigheid van de matrijsverwerking3 en hoe gladder het oppervlak, hoe kleiner de vereiste trekhoek. Als het matrijsoppervlak daarentegen ruw is, moet de trekhoek groter zijn om de uitwerpkracht te verminderen. Smering, zeer nauwkeurige verwerking en oppervlaktebehandelingen zoals polijsten en verchromen kunnen helpen om de wrijving te verminderen en de uitwerpefficiëntie te verbeteren.

Parameters injectieproces

Andere belangrijke procesparameters zoals injectiedruk4Temperatuur en snelheid hebben ook invloed op het ontwerp van de trekhoek. Een hogere injectiedruk en temperatuur verhogen de krimpsnelheid van het kunststofdeel en kunnen een grotere trekhoek vereisen. Variërende procesomstandigheden beïnvloeden het gedrag van het materiaal in termen van stroming en verharding, wat betekent dat deze elementen moeten worden meegenomen in het ontwerpproces.

Trekhoeken helpen productbeschadiging tijdens het uitwerpen te voorkomen.Echt

Een juiste trekhoek vermindert de wrijving tussen het spuitgietproduct en het gereedschap, waardoor het product soepel wordt uitgeworpen en defecten tot een minimum worden beperkt.

Alle spuitgietproducten hebben een trekhoek nodig.Vals

De meeste onderdelen hebben baat bij opdrukhoeken, maar bij sommige ontwerpen met flexibele materialen of speciale uitwerpmechanismen is dat niet nodig.

Wat zijn de basisprincipes van het ontwerp van een trekhoek?

Trekhoeken zijn essentieel bij spuitgieten. Ze zorgen ervoor dat de spuitgietproducten gemakkelijk worden uitgeworpen en verminderen defecten. Een juist ontwerp van de trekhoek verhoogt de productie-efficiëntie en verlengt de levensduur van de matrijs.

Trekhoeken, meestal 1° tot 3°, helpen bij het soepel uitwerpen van spuitgietproducten en voorkomen kleven en vervorming. Afhankelijk van het materiaal en de textuur verbeteren ze de productkwaliteit, verminderen ze slijtage en verhogen ze de productie-efficiëntie.

Selecteer de trekhoek op basis van het type kunststof

Verschillende kunststoffen hebben specifieke vereisten voor de trekhoek. Referentietrekhoeken voor veelvoorkomende kunststof materialen zijn als volgt:

Polyethyleen (PE): 0.5°-1.5°

Polypropyleen (PP): 1°-2°

Polystyreen (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

Houd rekening met de wanddikte en vorm van het product

Hoe groter de krimp van dikwandige producten, hoe groter de benodigde trekhoek. Producten met complexe vormen, zoals binnendraad of groeven, hebben ook een grotere trekhoek nodig.

Zorgen voor een glad oppervlak van de mal

Het verbeteren van de oppervlakteafwerking van de matrijs zal zeker helpen om de uitwerpweerstand te minimaliseren, wat betekent dat het de trekhoek zal minimaliseren die nodig is in het vormproces. De meest gebruikte methoden zijn polijsten en verchromen.

Zorg voor redelijke procesparameters voor injectie

Bij het ontwerp van de trekhoek moet rekening worden gehouden met de noodzakelijke parameters van het injectieproces om te garanderen dat het matrijsontwerp overeenstemt met het injectieproces. Door bijvoorbeeld de injectiedruk en -temperatuur te verlagen, zal de krimpsnelheid van het ontworpen kunststofdeel afnemen en zal het ontwerp van de trekhoek verbeteren.

De trekhoeken helpen voorkomen dat onderdelen vastkleven tijdens het uitwerpen.Echt

Een juiste trekhoek vermindert de wrijving tussen het onderdeel en de mal, waardoor het gemakkelijker te verwijderen is zonder schade.

Alle spuitgegoten onderdelen hebben een trekhoek nodig.Vals

Voor sommige onderdelen, met name onderdelen van flexibele materialen of specifieke matrijsontwerpen, is geen trekhoek nodig.

Wat is het verband tussen de trekhoek en de levensduur van de schimmel?

Trekhoeken spelen een cruciale rol bij spuitgieten en hebben een directe invloed op de levensduur van de matrijs en de efficiëntie bij het uitwerpen van spuitgietproducten. De juiste trekhoek vermindert slijtage en verlengt de levensduur van de matrijs.

Trekhoeken verminderen de wrijving tijdens het uitwerpen van werkstukken, waardoor de spanning op de matrijs tot een minimum wordt beperkt en kleven en schade worden voorkomen. De juiste hoeken verlengen de levensduur van de matrijs, verbeteren de efficiëntie en verlagen de productiekosten doordat er minder onderhoud nodig is en vroegtijdig defect raken van de matrijs wordt voorkomen.

Een redelijke trekhoek heeft niet alleen invloed op de kwaliteit van de kunststof onderdelen, maar ook direct op de levensduur van de matrijs. Als de trekhoek te klein is, ontstaat er veel wrijving tussen het kunststofdeel en de matrijs, waardoor het oppervlak slijt; als de trekhoek te groot is, heeft dit invloed op de afmetingen van het product. Het ontwerp van de trekhoek is dus afhankelijk van het materiaal dat in de matrijs wordt gebruikt, de oppervlaktebehandeling die nodig is en andere factoren die zorgen voor een langere levensduur van de matrijs en een betere efficiëntie.

Grotere trekhoeken verlengen de levensduur van de matrijs door de wrijving te verminderen.Echt

Door de grotere trekhoek komen de werkstukken gemakkelijker los, waardoor de mechanische spanning afneemt en de matrijs langer meegaat.

Voor spuitgieten zijn ontwerphoeken niet nodig.Vals

Zonder trekhoeken kunnen onderdelen aan de matrijs blijven kleven, wat defecten, verhoogde slijtage en veelvuldig onderhoud veroorzaakt en uiteindelijk de levensduur van de matrijs verkort.

Wat zijn de methoden om de trekhoek te optimaliseren?

Door de trekhoek bij spuitgieten te optimaliseren, worden spuitgietproducten beter uitgeworpen, zijn er minder defecten en wordt de algehele productie-efficiëntie verbeterd. De juiste trekhoek minimaliseert wrijving en garandeert spuitgietproducten van hoge kwaliteit.

Optimalisatie van de ontwerphoek past hoeken aan op basis van materiaal, dikte en geometrie, meestal 1-3 graden. Oppervlakken met textuur hebben meer nodig. De juiste hoeken zorgen voor een betere afgifte van de matrijs, minder slijtage en een hogere duurzaamheid.

Computerondersteund ontwerp (CAD)

CAD-software kan nauwkeurig ontwerphoeken voor spuitgietmatrijzen berekenen en simuleren. Het vooraf berekenen en simuleren van ideale hoeken kan de kans op blind ontwerp verkleinen en zo de efficiëntie van het ontwerp verbeteren. Als je bijvoorbeeld software gebruikt voor ontwerpanalyse, kun je gebieden met mogelijke problemen vinden en aanpassen.

Numerieke simulatie

Bij het ontwerpen van matrijzen kan numerieke simulatietechnologie de effecten voorspellen van verschillende trekhoeken op de kwaliteit van het eindproduct en de levensduur van de matrijs, wat helpt om de meest geschikte ontwerpschema's te kiezen. Berekeningen die mogelijk zijn met Eindige Elementen Analyse (FEA)5 De software omvat de spanningsverdeling en vervorming tijdens het injectieproces, wat kan helpen bij het kiezen van de juiste trekhoek voor de microvorm.

Experimentele verificatie

In het echte productieproces is het nodig om de effecten van verschillende trekhoeken te vergelijken door experimentele bevestiging om de hoek geleidelijk te optimaliseren. In de loop van de experimenten moet het meten van uitwerpkracht6 en het observeren van product oppervlaktekwaliteit7 kan de rationaliteit van de ontwerphoek evalueren.

Uitgebreide beschouwing

Bij het ontwerp van de trekhoek moet rekening worden gehouden met de eigenschappen van het materiaal, de structuur van het product, de verwerking van de matrijs en de parameters van het injectieproces, zodat de ontworpen trekhoek de kwaliteit van het product en de duurzaamheid van de matrijs kan sparen.

Een juiste trekhoek vermindert de uitwerpkracht bij spuitgieten.Echt

Met de juiste trekhoek komen de onderdelen soepel uit de matrijs, waardoor zowel het onderdeel als het gereedschap minder belast wordt.

Alle spuitgegoten onderdelen hebben een trekhoek nodig.Vals

Voor sommige onderdelen, zoals flexibele materialen of onderdelen die speciale uitwerpmethoden gebruiken, is mogelijk geen trekhoek nodig.

Wat zijn de gebruikelijke problemen en oplossingen voor de trekhoek van spuitgietmatrijzen?

De trekhoek is cruciaal voor het soepel uitwerpen van onderdelen bij spuitgieten. Verkeerde hoeken kunnen defecten, inefficiëntie en hoge kosten veroorzaken.

Een uitgebalanceerde trekhoek bij het spuitgieten zorgt ervoor dat het product gemakkelijk loslaat, voorkomt vervorming, minimaliseert uitwerpmoeilijkheden en vermindert matrijsslijtage, wat een soepele productie en minder defecten bevordert.

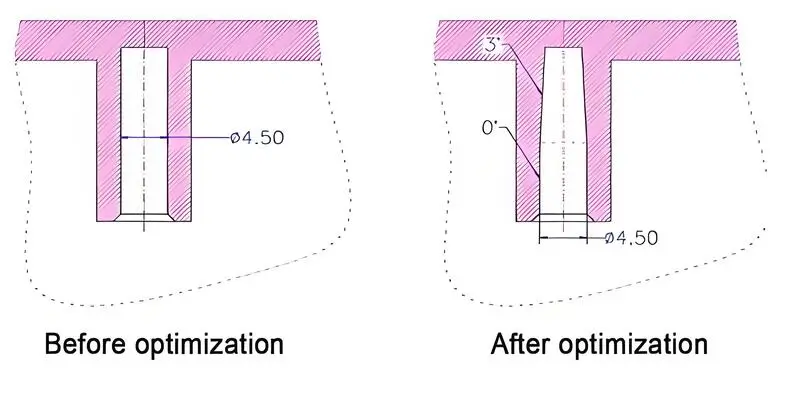

Moeilijke uitwerping

Als er tijdens de productie problemen zijn met uitwerpen, moet de ontwerphoek worden gemeten om te zien of deze klein is. Om de afscheiding te optimaliseren, moet de trekhoek worden vergroot en kan het matrijsoppervlak worden gepolijst of verchroomd om de wrijving te verminderen.

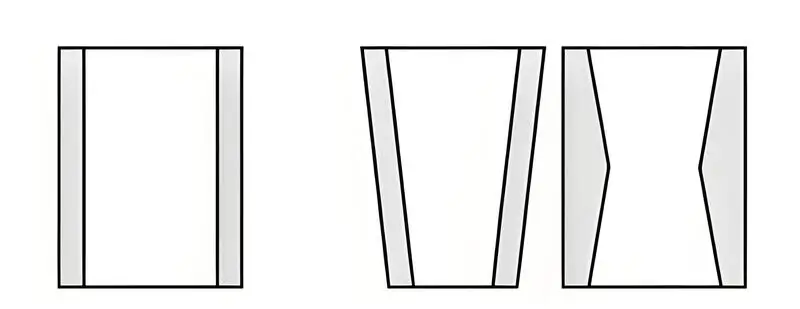

Vervorming van het product

Zelfs wanneer het product wordt uitgeworpen, buigt het door een te grote trekhoek of, in andere gevallen, door het ontbreken van een redelijk matrijsontwerp. Het matrijsontwerp moet worden beoordeeld op compatibiliteit met de geometrische vorm van het product, terwijl de juiste trekhoek moet worden gekozen.

Krassen op het oppervlak

Veel voorkomende oorzaken van een oppervlaktekras zijn een te kleine trekhoek of een ruw oppervlak van de mal. Dit probleem kan worden opgelost door de trekhoek te vergroten en de oppervlaktekwaliteit van de mal8.

Overmatige uitwerpkracht

Een hoge uitwerpkracht kan worden toegeschreven aan een kleine trekhoek en/of een onjuiste selectie van de injectieprocesparameters. De uitwerpkracht kan worden geminimaliseerd door de trekhoek op de onderdelen te wijzigen en de injectieprocesvariabelen te verbeteren, zoals de injectiedruk en -temperatuur verlagen.

Verkeerde trekhoeken veroorzaken uitwerpproblemen.Echt

Een onjuiste trekhoek kan het moeilijk maken om onderdelen uit te werpen, wat kan leiden tot defecten en verhoogde slijtage van de matrijs.

Te grote trekhoeken zijn altijd beter.Vals

Hoewel te grote ontwerphoeken het uitwerpen vergemakkelijken, kunnen ze leiden tot structurele zwakheden in onderdelen en onnodig materiaalverlies.

Wat zijn de praktische toepassingen van de trekhoek van spuitgietmatrijzen?

Trekhoeken zijn cruciaal bij spuitgieten, omdat ze ervoor zorgen dat de spuitgietproducten gemakkelijk worden uitgeworpen en schade aan de matrijs voorkomen. Deze eigenschap wordt veel toegepast in verschillende industrieën om de productie-efficiëntie te verhogen.

Trekhoeken minimaliseren de wrijving tijdens het uitwerpen van onderdelen uit matrijzen, waardoor de efficiëntie in de auto-industrie, consumptiegoederen en elektronica toeneemt door kortere cyclustijden en slijtage van matrijzen.

Geval 1: Ontwerp van de ontwerphoek voor kunststofonderdelen van polypropyleen

Een bedrijf heeft een polypropyleen kap ontworpen met een wanddikte van 2 mm. De aanbevolen trekhoek van polypropyleen is ongeveer 1,5°. In het beginstadium van de productie bleek dat er krassen op het randoppervlak zaten wanneer het product werd uitgeworpen. Na het vergroten van de trekhoek tot 2° was het krasprobleem opgelost en werd de productkwalificatie verbeterd.

Geval 2: Ontwerp van de ontwerphoek voor nylon kunststof onderdelen

Een behuizing voor een elektronisch product van nylon had een vrij ingewikkelde structuur en de dikte van de schalen was ongelijk. Het eerste ontwerp van de trekhoek was 2°, maar op basis van de productietests werden de volgende problemen vastgesteld: Uitwerpen en optreden van oppervlaktevervormingen. Door de ontwerphoek te verhogen tot 3° en de matrijs glanzend af te werken, kon deze zonder problemen worden uitgeworpen.

Casus 3: Ontwerp van ontwerphoeken voor complex gevormde kunststof onderdelen

De behuizing van een bepaald huishoudelijk apparaat is gemaakt van ABS-materiaal, met een complexe structuur, veel groeven en ribben. Bij het berekenen van de trekhoek is de initiële trekhoek als eerste parameter ingesteld op 1,5°. Tijdens de proefproductie hadden sommige groeven moeite met uitwerpen. Door de ontwerphoek van de groef te vergroten tot 2,5° en het matrijsoppervlak te verchromen, werd het uitwerpprobleem opgelost en werd een perfect product geproduceerd.

Casus 4: Behuizing van kleine elektronische producten

Een bedrijf maakte de behuizing van een eigen klein elektronisch product met ABS-materiaal. Daarom werd aanvankelijk een ontwerphoek van 1 graad gebruikt. Op basis van de proefproductie werden de volgende problemen vastgesteld; uitwerpingsproblemen9 en oppervlaktekrassen

Geval 5: Automobielcomponent

Een fabrikant van auto-onderdelen moet een zeer nauwkeurig spuitgietproduct voor nylon carrosserieën produceren met een initiële trekhoek van 2,5°. Uit tests met kleine series bleek dat het ontvormen moeilijk ging en dat het matrijsoppervlak snel versleet. Door de trekhoek te vergroten tot 3,5° en het matrijsoppervlak te verchromen, werd het probleem opgelost en de levensduur van de matrijs verlengd.

Casus 6: Plastic onderdeel van huishoudelijk product

Een fabriek voor dagelijkse benodigdheden produceert polypropyleen kunststof bakken met een wanddikte van 3 mm. De initiële ontwerphoek is 1,5°. Tijdens de proefproductie vervormt het product gemakkelijk tijdens het ontvormen. De trekhoek wordt verhoogd naar 2,5°, de parameters van het injectieproces worden geoptimaliseerd, het ontvormen verloopt soepel en de productkwaliteit is verbeterd.

Trekhoeken verbeteren de uitwerping van werkstukken en verminderen vormfouten.Echt

Trekhoeken vergemakkelijken het uitwerpproces door de wrijving te verminderen, wat schade aan het product en slijtage van de matrijs minimaliseert.

Een hogere trekhoek leidt altijd tot betere resultaten.Vals

Hoewel een grotere ontwerphoek het verwijderen van onderdelen kan vergemakkelijken, kan een te steile hoek de structurele integriteit van het onderdeel in gevaar brengen en de matrijs complexer maken.

Wat is de toekomstige ontwikkelingsrichting van de ontwerphoek van spuitgietmatrijzen?

De trekhoek bij spuitgieten speelt een cruciale rol bij het uitwerpen van spuitgietproducten en verbetert de vormbaarheid en cyclustijden. De toekomstige ontwikkeling richt zich op precisie en ontwerpoptimalisatie voor efficiëntie en kostenbesparing.

Toekomstige ontwerphoeken voor spuitgietmatrijzen richten zich op het verminderen van de zichtbaarheid van de deellijn, het verbeteren van de vormvrijheid en het minimaliseren van afval, door gebruik te maken van geavanceerde ontwerpen voor een betere productkwaliteit en snellere productie.

Naarmate de spuitgiettechnologie verbetert, wordt ook het ontwerp van de ontwerphoek verbeterd en wordt de beste methode toegepast. Naarmate de computer- en numerieke simulatietechnologie vordert, zal het ontwerp van de ontwerphoek nog nauwkeuriger en sneller worden. Tegelijkertijd introduceert de toepassing van nieuwe materialen en processen ook nieuwe uitdagingen en mogelijkheden voor het ontwerp van de ontwerphoek. De innovatie van 3D-printtechnologie biedt bijvoorbeeld nieuwe mogelijkheden om mallen met complexe vormen te ontwerpen en te maken.

Ontwerphoeken helpen problemen met het uitwerpen van matrijzen te verminderen.Echt

De trekhoek vermindert de wrijving tijdens het uitwerpen, waardoor schade aan het spuitgietproduct wordt voorkomen en de cyclustijden worden verbeterd.

Grotere trekhoeken verbeteren altijd de efficiëntie van de matrijs.Vals

Hoewel ontwerphoeken de uitwerping verbeteren, kunnen te grote hoeken de sterkte van het spuitgietproduct verminderen en de esthetiek van het ontwerp aantasten.

Conclusie

De trekhoek is een van de essentiële parameters bij het ontwerp van spuitgietmatrijzen, die rechtstreeks van invloed is op de productkwaliteit en de productiesnelheid van spuitgietproducten.

Daarom, op basis van een redelijke ontwerphoek, een redelijke keuze van uitgebreide beschouwing van factoren zoals kunststof type, product structuur, schimmel verwerking nauwkeurigheid, spuitgieten 10 procesparameters, enz. kunnen een hoog slagingspercentage en grote economische voordelen van spuitgieten bereiken. In praktische toepassingen kan de voortdurende verbetering en verificatie van het ontwerp van de ontwerphoek ervoor zorgen dat matrijzen en producten een grotere rol spelen.

-

Als je de betekenis van de trekhoek begrijpt, kun je je kennis van matrijsontwerp vergroten en de productiekwaliteit verbeteren. ↩

-

Deze bron biedt waardevolle inzichten in materiaalspecifieke vereisten, zodat betere ontwerpkeuzes kunnen worden gemaakt. ↩

-

Het onderzoeken van dit onderwerp geeft inzicht in het optimaliseren van matrijsontwerpen voor een betere efficiëntie en productkwaliteit. ↩

-

Spuitdruk speelt een cruciale rol in het spuitgietproces. Ontdek hoe het de kwaliteit en efficiëntie beïnvloedt door deze bron te raadplegen. ↩

-

FEA is essentieel voor het voorspellen van de prestaties van matrijzen. Leer hoe het uw ontwerpproces kan verbeteren en de resultaten kan vergroten door deze link te bezoeken. ↩

-

Door de relatie tussen uitwerpkracht en spuitgieten te onderzoeken, kunt u uw productietechnieken en productkwaliteit optimaliseren. ↩

-

Leren over het verbeteren van de oppervlaktekwaliteit kan leiden tot een betere esthetiek en functionaliteit van het product, wat cruciaal is voor succes op de markt. ↩

-

Leren over de invloed van de kwaliteit van het matrijsoppervlak kan leiden tot betere productafwerkingen en minder defecten in uw productie. ↩

-

Door de oorzaken van uitwerpproblemen te onderzoeken, kunt u problemen oplossen en uw productieprocessen effectief verbeteren. ↩

-

Meer informatie over het optimaliseren van een spuitgietproces: Spuitgieten is het proces waarbij halffabrikaten met een bepaalde vorm worden gemaakt door de gesmolten grondstoffen onder druk te zetten, te injecteren, af te koelen en te scheiden. ↩