Spuitgietmatrijzen zijn van vitaal belang voor de productie van kunststof onderdelen, die bestaan uit meerdere componenten die producten vormen in tal van industrieën.

Een spuitgietmatrijs bestaat uit kern- en holteplaten, sprue- en runnersystemen, koelkanalen en uitwerppennen, die samenwerken om kunststofproducten efficiënt te vormen, te koelen en vrij te geven.

Deze samenvatting schetst de basiscomponenten van een spuitgietmatrijs, maar diepere inzichten in hun specifieke functies en toepassingen kunnen je begrip verder vergroten. Lees verder om te ontdekken hoe elk onderdeel bijdraagt aan efficiënte productieprocessen.

Spuitgietmatrijzen hebben zowel kern- als holteplaten nodig.Echt

De kern- en holteplaten zijn essentieel voor het bepalen van de vorm van het spuitgietproduct en werken samen om de binnen- en buitenoppervlakken te vormen.

Alle spuitgietmatrijzen bevatten hotrunnersystemen.Vals

Niet alle matrijzen maken gebruik van hotrunners; sommige maken gebruik van coldrunners, vooral voor minder complexe of lager-volume producties.

Wat is een spuitgietmatrijs?

Spuitgietmatrijzen zijn essentiële hulpmiddelen bij de productie, die een nauwkeurige en herhaalbare productie van kunststof onderdelen in verschillende vormen en maten mogelijk maken.

Spuitgietmatrijzen zijn ingewikkelde gereedschappen die worden gebruikt om kunststof met precisie en efficiëntie te vormen, wat cruciaal is voor industrieën zoals de auto-industrie, elektronica en de productie van consumentengoederen.

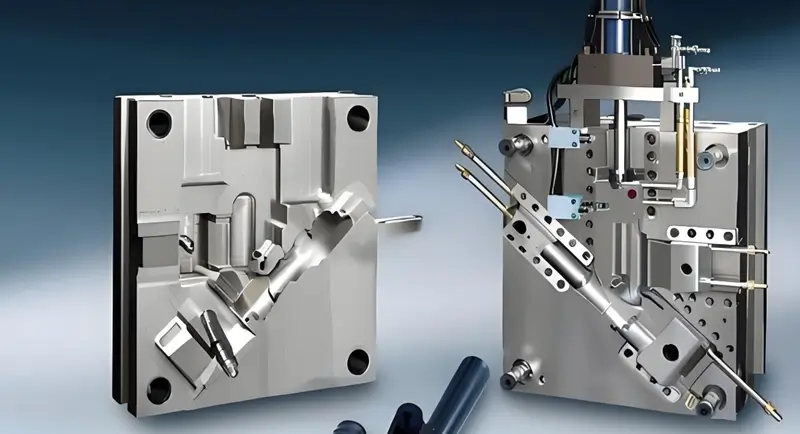

Een spuitgietmatrijs is een gereedschap dat kunststof producten maakt door gesmolten kunststof in een vormholte1 met behulp van een spuitgietmachine. Nadat de kunststof is afgekoeld en uitgehard, kan het gewenste kunststofproduct worden geproduceerd. Een spuitgietmatrijs bestaat uit een beweegbare matrijs en een vaste matrijs, die geïnstalleerd zijn op de beweegbare matrijsplaat en de vaste matrijsplaat van de spuitgietmachine. Tijdens het spuitgietproces zorgen de beweegbare matrijs en de vaste matrijs samen voor het inspuiten, afkoelen en uitwerpen van de kunststof.

Spuitgietmatrijzen garanderen een hoge precisie bij de productie van onderdelen.Echt

Het spuitgietproces zorgt voor nauwe toleranties, een consistente kwaliteit en minder materiaalverspilling, waardoor de productie van precieze onderdelen gegarandeerd is.

Alle spuitgietmatrijzen zijn gemaakt van staal.Vals

Terwijl veel mallen voor de duurzaamheid van staal worden gemaakt, kunnen andere van aluminium of andere materialen worden gemaakt, afhankelijk van de toepassing en het productievolume.

Wat zijn de belangrijkste onderdelen van een spuitgietmatrijs?

Spuitgietmatrijzen zijn essentieel in de productie. Ze bepalen de vorm en functie van talloze kunststof producten door een precieze en herhaalbare structuur te bieden.

Een spuitgietmatrijs bestaat uit een matrijsbasis, geleidepennen, holtes, kernen, uitwerpsysteem, koelkanalen en runnersysteem, die allemaal samenwerken om spuitgietproducten efficiënt te vormen, te koelen en uit te werpen.

Vaste schimmel en bewegende schimmel

De vaste matrijs en de beweegbare matrijs zijn twee delen (matrijshelften) van de spuitgietmatrijs, die respectievelijk op de vaste en beweegbare matrijsplaten van de spuitgietmachine worden geïnstalleerd. Tijdens het injecteren worden de beweegbare matrijs en de vaste matrijs gecombineerd en is er een ruimte in het midden, die holte wordt genoemd. De gesmolten kunststof wordt in de holte geïnjecteerd en afgekoeld om een product te vormen.

-

Vaste schimmel: De vaste matrijs wordt op de vaste plaat van de spuitgietmachine geplaatst en verschuift niet tijdens het openen en sluiten van de machine. Dit zijn onder andere de vaste basisplaat van de matrijs en de vaste matrijskern. De vaste matrijskern in combinatie met de bewegende matrijskern vormt de holte.

-

Schimmel verplaatsen: De bewegende mal wordt geïnstalleerd op de bewegende plaat van de spuitgietmachine2. De bewegende mal bestaat over het algemeen uit de bewegende malbasis, de bewegende malzitting en de bewegende malkern. De bewegende vormkern en de vaste vormkern vormen de vormholte.

Holte en kern

De holte en de kern worden geïdentificeerd als het belangrijkste onderdeel van de spuitgietmatrijs omdat ze de vorm en grootte van het uiteindelijke kunststofproduct bepalen.

-

Holte:De holte is de holte aan de binnenkant van de matrijs die samen met de bewegende matrijskern de vorm van het eindproduct creëert. Het ontwerp van de holte vereist nauwkeurig werk zodat de afmetingen en het uiterlijk van het kunststof product bevredigend zijn.

-

Kern: De kern is het uitstekende deel van de mal, dat samen met de vaste kern het inwendige van het eindproduct vormt. De kern bestaat uit meerdere subdelen, namelijk de hoofdkern en de hulpkern, om complexe productstructuren mogelijk te maken.

Geleidingssysteem

Het geleidingssysteem zorgt ervoor dat de beweegbare matrijs en de vaste matrijs nauwkeurig uitgelijnd zijn tijdens het open- en sluitproces om onnauwkeurige eindproducten door een verkeerde uitlijning van de matrijs te voorkomen. De geleidingssysteem3 bestaat voornamelijk uit een hoofdgeleidepen en een geleidingsbus.

-

Geleidepennen4: Geleidepennen worden geïnstalleerd op de beweegbare basisplaat van de mal om het openen en sluiten van de basis van de mal te begeleiden en ervoor te zorgen dat de mal nauwkeurig kan worden gecentreerd. Geleidepennen zijn meestal gemaakt van hoogwaardig staal en worden met precisie bewerkt om hun rechtheid en slijtvastheid te garanderen.

-

Geleidingsbussen: De geleidebussen worden geïnstalleerd op de vaste basisplaat van de mal en gebruikt in combinatie met de geleidepen. De coaxialiteitseisen tussen de geleidebus en de geleidebout zijn relatief hoog en de binnendiameter van de geleidebus moet nauw aansluiten op de buitendiameter van de geleidebout.

Hardloopsysteem

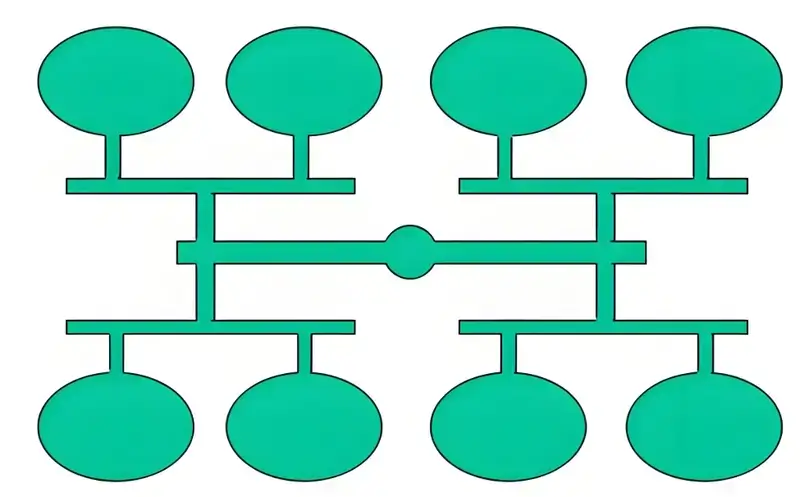

Het runnersysteem leidt het gesmolten plastic naar de holte van de doos en bestaat uit de hoofdrunner, subrunner, gate en cold slug well.

-

Hoofdspeler: De hoofdrunner is dat deel van de matrijs waarlangs de gesmolten kunststof rechtstreeks van de spuitmond van de spuitgietmachine naar de matrijsholte wordt geleid en bevindt zich bij voorkeur aan de vaste matrijszijde. Het ontwerp van de hoofdrunner moet zorgen voor een soepele kunststofstroom en drukverlies minimaliseren.

-

Sub-loper: Sub-runner verdeelt de stromende gesmolten kunststof naar elke holte, meestal ingesteld tussen de bewegende en vaste mallen. De dwarsdoorsnede en grootte van de sub-loper moeten goed ontworpen zijn om een gelijkmatige verdeling van kunststof naar elke caviteit te garanderen.

-

Poort: De poort is het laatste segment van het kanaal waardoor het plastic de holte binnenkomt. Dat cijfer en die afmeting zijn van invloed op de kwaliteit van de producten die het produceert. Gangbare soorten poorten zijn pin gate, edge gate en submarine gate.

-

Koude slakkenput: De koude slakkenput houdt het afvalmateriaal vast dat ontstaat na het afkoelen van de mal om te voorkomen dat het de volgende injectie verstoort. De koude slakkenput bevindt zich meestal aan het einde van de subrunner en moet het koude materiaal efficiënt kunnen verwijderen.

Ontluchtingssysteem

De functie van het uitlaatsysteem is om lucht en andere gassen uit de holte af te voeren om de vorming van bellen of holtes die de productkwaliteit kunnen aantasten, te voorkomen. Het afzuigsysteem kan bestaan uit afzuiggroeven, afzuiggaten of de ruimte tussen de scheidingsvlakken.

-

Ventilatiegroeven: Ontluchtingsgroeven zijn dunne longitudinale ruimtes aan de randen van de matrijsholte, meestal voorzien op het dikste deel of het verst van de poort. De parameters van de ontluchtingsgroeven moeten zeer nauwkeurig worden bepaald om een goede ontluchting te garanderen en het uitzicht van het product niet in het gedrang te brengen.

-

Ontluchtingsgaten5: De ontluchtingsgaten zijn de dunne openingen op de mal die helpen bij het vrijlaten van gassen in de holte. De ontluchtingsgaten moeten goed ontworpen en geplaatst worden om ervoor te zorgen dat ze niet gemakkelijk geblokkeerd worden door het gesmolten plastic.

Koelsysteem

De belangrijkste functie van het koelsysteem is het regelen van de matrijstemperatuur om ervoor te zorgen dat het kunststofproduct binnen een redelijke tijd afkoelt en stolt. Het koelsysteem bestaat meestal uit koelwaterkanalen en koelvloeistof. De koelwaterkanalen bevinden zich meestal in de buurt van de matrijsholte en -kern en het circulerende koelmiddel neemt de warmte van de matrijs weg om de productkwaliteit en productie-efficiëntie te garanderen.

-

Koelkanalen6: Koelkanalen zijn watercirculatiekanalen die in de mal worden gemaakt en meestal worden gecreëerd door middel van boren of een machinale bewerking. De verdeling van een koelkanaal moet redelijk zijn, vooral voor een goede koeling van de mal.

-

Koelvloeistof: Koelmedium voor de mal is een vloeistof, hetzij water of olie, om de warmte af te voeren. De snelheid waarmee de koelvloeistof stroomt en de temperatuur waarop dat gebeurt, zijn van groot belang in het hele proces en moeten dus worden geregeld, afhankelijk van de producten die moeten worden gemaakt.

Uitwerpsysteem

Het lossysteem verwijdert het afgekoelde en gestolde kunststofproduct uit de vormholte met behulp van uitwerppennen, uitwerpplaten en uitwerpsysteem.

-

Uitwerppennen7: De uitwerppinnen zijn een belangrijk onderdeel van het uitwerpsysteem. Ze bewegen onder invloed van de uitwerpplaat om het product uit de holte te werpen. Het type en de positie van de uitwerper moeten gekozen worden op basis van de vorm en grootte van het gegoten product om een uniforme uitwerpkracht te garanderen.

-

Uitwerpplaten: Uitwerpplaten zijn platen waarin uitwerppinnen vastzitten en die worden bediend door het uitwerpsysteem. De uitwerpplaten schuiven normaal tegen de bewegende basisplaat van de gietvorm, zodat de uitwerpacties samenvallen.

-

Uitwerpmechanismen: Uitwerpmechanismen bedienen de uitwerpplaten en uitwerppennen en worden meestal bediend door uitwerpcilinders of hydraulische uitwerpcilinders. Het ontwerp van de uitwerpmechanismen moet zorgen voor voldoende uitwerpkracht en een soepele werking.

Ondersteuning en positioneringssysteem

Het ondersteunings- en positioneringssysteem is verantwoordelijk voor het ondersteunen en bevestigen van de matrijsonderdelen terwijl de stabiliteit en nauwkeurigheid van de matrijs tijdens het gebruik behouden blijft. In de meeste gevallen vereist het systeem een frame voor de mal, steunkolommen en positioneerpennen.

-

Schimmelframe8: Het frame van de matrijs ondersteunt de volledige structuur van de matrijs en is normaal gesproken van staal. Het ontwerp van het schimmelframe moet zodanig zijn dat de stijfheid en stabiliteit van de schimmel voor het beheer van de krachten voor [spuitgieten] worden beheerd.

-

Kolommen ondersteunen: Steunkolommen ondersteunen en fixeren de bewegende en vaste mallen Meestal bevindt het zich op de hoek en enkele belangrijke punten van bewegende en vaste mallen. Het ontwerp van de steunkolommen moet afhangen van de grootte en het gewicht van de mal om de stabiliteit van de constructie te kunnen beoordelen.

-

Positioneringspinnen:Positioneerpennen worden gebruikt om de juiste positionering van de bewegende en vaste mallen te garanderen. Deze pennen bevinden zich meestal op het deellichaam. Het ontwerp en de verwerkingsnauwkeurigheid van de positioneerpennen bepalen rechtstreeks de positiecentrering van de mal.

Spuitgietmatrijzen bestaan uit meerdere onderdelen die in harmonie samenwerken.Echt

Geen verklaring beschikbaar.

Het uitwerpsysteem is overbodig in moderne spuitgietmatrijzen.Vals

Het uitwerpsysteem is cruciaal voor het vrijgeven van de afgewerkte onderdelen uit de matrijs, het voorkomen van schade en het garanderen van soepele productiecycli.

Wat zijn de hulpcomponenten van een spuitgietmatrijs?

Hulpcomponenten zijn essentieel voor het verbeteren van de functionaliteit en efficiëntie van spuitgietmatrijzen en hebben invloed op verschillende productieprocessen.

Hulpcomponenten in spuitgietmatrijzen, zoals matrijsbodems en uitwerppennen, verbeteren de vormnauwkeurigheid, koelingsefficiëntie en uitwerping van onderdelen, waardoor de algehele prestaties worden geoptimaliseerd.

Loperplaat

De agentplaat geeft richting aan het gesmolten plastiek aan elke holte, die zich normaal op de stationaire vorm bevindt. De structuur van de runnerplaat, die voornamelijk het ontwerp en de bewerkingsprecisie omvat, heeft een grote invloed op de kwalificatie van de kunststofproducten en de stabiliteit van het injectieproces.

- Ontwerp loperplaat: Bij het ontwerp van de runnerplaat moet worden nagedacht over manieren om een soepele stroming en een goede dispersie van het gesmolten kunststofmateriaal te krijgen. De doorsnedeafmetingen van de runnerplaat moeten worden bepaald om de stromingsweerstand en de injectiedrukval te verminderen.

Inzetstukken

Inzetstukken vormen complexe structuren of speciale vormen in de matrijs, meestal ontworpen om uitneembaar te zijn voor eenvoudig onderhoud en vervanging. Bij het ontwerpen van inzetstukken moet rekening worden gehouden met assemblage en specifieke bewerkingsproblemen, zodat het eindproduct van hoge kwaliteit is.

Afdichtingen

Afdichtingen zorgen ervoor dat de reeds gevormde gesmolten kunststof of de koelvloeistof niet lekt, zodat het injectieproces soepel verloopt. Gebruikelijke afdichtingselementen zijn O-ringen, afdichtingsringen enzovoort, die op de belangrijkste afdichtingssecties van de matrijs moeten worden geplaatst.

-

O-ring: O-ring9 is een veelgebruikte afdichting die meestal wordt gebruikt in het koelwatercircuit en het hydraulische systeem van de mal. Het materiaal en de grootte van de O-ring moeten worden geselecteerd op basis van de gebruiksomstandigheden om de afdichtende prestaties en duurzaamheid te garanderen.

-

Afdichtringen: Afdichtingsringen worden gebruikt op de scheidingsvlakken en geleidingssystemen van de matrijs om lekkage van gesmolten kunststof korrels of koelvloeistof te voorkomen. De afdichtringen moeten worden gekozen in overeenstemming met de toepassingsomgeving om de beste afdichtingsefficiëntie en duurzaamheid te verkrijgen.

Veren en buffers

Veren en buffers helpen bij het verminderen en absorberen van de stootkracht tijdens het openen en sluiten van de matrijs en helpen zo bij het beschermen van de matrijzen en de spuitgietmachine. Specificaties en parameters van de veren en buffers worden gekozen afhankelijk van de grootte van de matrijs en het gewicht om de ontworpen veer- en bufferfunctie en duurzaamheid te bieden.

-

Veren: Veren worden gebruikt in uitwerpsystemen en geleidingssystemen om elastische kracht te leveren voor uitwerpactie en geleidingssystemen. De veren en hun specificaties en parameters moeten geselecteerd en ontworpen worden in overeenstemming met de structuur en het gebruik van de matrijs.

-

Buffers: De buffer kan de matrijs en spuitgietmachine beschermen tijdens het openen en sluiten van de matrijs. De buffer van de spuitgietmachine moet de stootkracht effectief verspreiden, afhankelijk van de kwaliteit van de matrijs en de sluitsnelheid van de matrijs.

Hulpcomponenten verbeteren de precisie van spuitgietmatrijzen.Echt

Onderdelen zoals geleidepennen en uitwerppennen zijn ontworpen om nauwkeurigheid en consistentie te garanderen, wat leidt tot nauwkeurige spuitgietresultaten.

Alle spuitgietmatrijzen hebben dezelfde hulpcomponenten nodig.Vals

Verschillende matrijzen hebben verschillende hulpcomponenten nodig, afhankelijk van factoren zoals de complexiteit van het ontwerp en de productievereisten.

Hoe wordt een spuitgietmatrijs ontworpen en vervaardigd?

Het ontwerp en de productie van spuitgietmatrijzen zijn van vitaal belang voor de productie van efficiënte kunststofonderdelen van hoge kwaliteit, voor industrieën variërend van de auto-industrie tot consumentenproducten.

Het ontwerpen van spuitgietmatrijzen richt zich op het maken van gedetailleerde mallen om kunststof onderdelen met precisie vorm te geven. Essentiële elementen zijn het ontwerp van de matrijsholte, de materiaalselectie en de productietechnieken die zorgen voor een nauwkeurige productie en een lange levensduur van de matrijs.

Vormontwerp

Het ontwerp van een matrijs is een cruciale factor tijdens het maken van een spuitgietmatrijs omdat het de efficiëntie en duurzaamheid van de matrijs beïnvloedt. Het is dus noodzakelijk om rekening te houden met organisatorische en technologische factoren zoals de structuur en grootte van een product, de kenmerken van het materiaal en de krimp, de spuitgietmachine en de processpecificaties om de rationaliteit en maakbaarheid van het gekozen matrijsontwerp te beoordelen.

-

Ontwerp van productstructuur: De structuur en afmetingen van het product zijn het fundamentele aspect van het matrijsontwerp, daarom zijn er exacte eisen aan de matrijsgrootte en vorm. Ontwerpers moeten beslissen over een redelijke structuur en grootte op basis van de functie van het product en de specifieke verwerkingstechniek. Belangrijke productieaspecten van het ontwerp zijn de moeilijkheidsgraad en de kosten van de matrijs als deze de beste productieresultaten oplevert.

-

Materiaalkeuze10: De keuze van het matrijsmateriaal is van grote invloed op de prestaties en de levensduur van de matrijs. Populaire matrijsmaterialen zijn staal, aluminiumlegering en kunststof. De beslissing over de materiaalkeuze moet afhangen van het productmateriaal, de grootte van de productiebatch en het gebruik van de matrijzen.

-

Vloei-eigenschappen en krimp: De stroming van het kunststofmateriaal en de krimp die optreedt tijdens het gietproces hebben een grote invloed op het ontwerp van de matrijs. Er werd voorgesteld dat ontwerpers op basis van de stroming van het materiaal en de krimptendens een geschikte holte- en kernstructuur moeten kiezen om de maatnauwkeurigheid van het eindproduct en de uiterlijke kwaliteit te verbeteren.

-

Spuitgietmachine Parameters11: De parameters van een spuitgietmachine zijn nauw verbonden met het ontwerp en de productie van matrijzen. Ontwerpers moeten een redelijke matrijsstructuur en -grootte bepalen op basis van parameters zoals het maximale injectievolume, de klemkracht en de matrijsgrootte om de compatibiliteit van de matrijs en de productie-efficiëntie te garanderen.

Productie van gietvormen

Het maken van matrijzen omvat de selectie van materialen en de daaropvolgende verwerking, assemblage en foutopsporing van onderdelen. Elke vormproductie moet de ontwerptekeningen en processtroom volgen om de nauwkeurigheid en hoge kwaliteit van de vorm te garanderen.

-

Materiaalverwerking: Bij het maken van matrijzen gaat het vooral om materiaalbewerking, waaronder snijden, boren, frezen en warmtebehandeling. In wezen hebben de hoge normen voor werkprecisie en geschikte materiaalbewerking een beslissende invloed op de matrijs en de duurzaamheid ervan.

-

Montage van onderdelen:Dit is het proces waarbij afzonderlijke matrijsonderdelen worden samengevoegd tot een complete matrijs. Bij het assemblageproces moet elke assemblage voldoen aan de ontwerpvereisten om de pasvormprecisie van de afzonderlijke onderdelen en de prestaties van de matrijs te verbeteren.

-

Schimmel debuggen: Het debuggen van matrijzen is het laatste proces na het maken van de matrijs, waarbij het mogelijk wordt om het ontwerp en de productie van de matrijs te controleren volgens de normen en om eventuele problemen op te lossen. Het debuggen omvat normaal gesproken meerdere injecties en aanpassingen van de matrijs totdat de gewenste prestaties en kwaliteit worden waargenomen.

Schimmelproef

Na de productie van de spuitgietmatrijs moet de matrijsproef worden uitgevoerd om te controleren of de matrijs voldoet aan de ontwerp- en productievereisten en om bestaande problemen op te sporen. De matrijsproef omvat in de meeste gevallen verschillende shots in de matrijs en daaropvolgende aanpassingen om de matrijs in overeenstemming te brengen met de gewenste prestatie- en kwaliteitsnormen.

-

Procesvoorbereiding: Men moet zich voorbereiden op de proef waarbij processen zoals het reinigen en smeren van matrijzen, het debuggen van spuitgietmachines en het gebruiksklaar maken van grondstoffen worden uitgevoerd. De voorbereiding van de proef zorgt voor soepele proefprocessen en nauwkeurige proefresultaten.

-

Proces: De uitgevoerde injecties en aanpassingen vormen verschillende stadia van een proefperiode, waarmee het ontwerp en de productie van de mal kunnen worden gecontroleerd. Gedurende de hele proefperiode moet het resultaat van elke injectie worden gedocumenteerd voor prestatie- en kwaliteitsbeoordeling om problemen te identificeren en op te lossen totdat de mal de verwachte prestatie en kwaliteit heeft.

-

Analyse van proefresultaten12: De analyse van de proefresultaten is een belangrijke stap, die dient als referentie voor de bevestiging van het ontwerp en de productie van de matrijs. Een evaluatie van de resultaten van de proef helpt bij het opsporen van gebreken die de uiteindelijke kwaliteit van de matrijs zouden hebben beïnvloed. De analyse moet aspecten omvatten zoals de afmetingen van een product en de uiterlijke kwaliteit ervan, de werkomstandigheden van de matrijzen, enz. duurzaamheid, enz.

Spuitgietmatrijzen zijn altijd gemaakt van metaal.Vals

Hoewel metaal meestal wordt gebruikt voor duurzaamheid, kunnen sommige mallen voor kleine aantallen of prototypeproductie worden gemaakt van kunststof of siliconen.

Precisie in het matrijsontwerp beïnvloedt de kwaliteit van het eindproduct.Echt

Een nauwkeurig matrijsontwerp zorgt ervoor dat onderdelen worden geproduceerd met de juiste afmetingen en toleranties, wat leidt tot eindproducten van hoge kwaliteit.

Conclusie

Spuitgietmatrijzen spelen een belangrijke rol in de hedendaagse productie. De structuur van spuitgietmatrijzen is zeer complex en de belangrijkste onderdelen zijn ook divers, spuitgietmatrijzen13 zijn de sleutel geworden tot het productieproces van spuitgegoten kunststof onderdelen.

Inzicht in de onderdelen van spuitgietmatrijzen en hun functies is bevorderlijker voor het verbeteren van het niveau van matrijsontwerp en -fabricage en het bevorderen van de opwaardering van de productie-industrie. Ik denk dat de gedetailleerde inleiding van dit artikel over spuitgietmatrijzen en hun onderdelen nuttig zal zijn voor de lezers.

-

Door het concept van de vormholte te verkennen, vergroot je je kennis over hoe kunststof producten gevormd worden. ↩

-

Inzicht in de spuitgietmachine is cruciaal om het hele spuitgietproces en de toepassingen ervan te begrijpen. ↩

-

Als je meer leert over het geleidingssysteem, begrijp je hoe precisie en uitlijning behouden blijven tijdens het spuitgietproces. ↩

-

Inzicht in geleidepennen is cruciaal voor een nauwkeurige uitlijning van matrijzen en een betere productkwaliteit bij spuitgietprocessen. ↩

-

Leren over ontluchtingsgaten kan helpen bij het voorkomen van defecten in spuitgietproducten door te zorgen voor een goede gasafgifte tijdens het injectieproces. ↩

-

Het onderzoeken van koelkanalen kan inzicht geven in het optimaliseren van de temperatuurregeling van matrijzen, wat leidt tot een betere productkwaliteit en productie-efficiëntie. ↩

-

Inzicht in uitwerppennen is cruciaal voor het optimaliseren van het uitwerpproces bij spuitgieten, om productkwaliteit en efficiëntie te garanderen. ↩

-

Onderzoek naar het ontwerp van matrijsframes kan je kennis over stabiliteit en stijfheid bij spuitgieten vergroten, wat leidt tot betere productresultaten. ↩

-

Leren over de selectie van O-ringen kan de afdichtingsprestaties en duurzaamheid in uw spuitgietprocessen aanzienlijk verbeteren. ↩

-

Deze bron biedt inzicht in het kiezen van de juiste materialen voor optimale prestaties en een lange levensduur van de matrijs. ↩

-

Inzicht in deze parameters is cruciaal om ervoor te zorgen dat het ontwerp van uw matrijs is afgestemd op de mogelijkheden van de machine, zodat de productie efficiënter verloopt. ↩

-

Deze link leidt je door de essentiële stappen bij het evalueren van proefresultaten, zodat je zeker weet dat je mal voldoet aan de kwaliteitsnormen. ↩

-

Alles wat je moet weten over kunststof spuitgietmatrijzen : Kunststof spuitgietmatrijzen vormen kunststof door gesmolten materiaal in een vormholte te injecteren, waar het afkoelt en stolt tot een onderdeel. ↩