La conception d'un moule d'injection implique des étapes clés telles que la sélection des matériaux et la prise en compte de la géométrie des pièces.

Pour concevoir un moule d'injection, il faut d'abord définir la forme et le matériau du produit. Il faut ensuite tenir compte de facteurs tels que les angles de dépouille, les évents et les systèmes de refroidissement. Une bonne conception du moule permet de réduire les défauts, d'améliorer la qualité des pièces et de garantir la rentabilité.

Il est essentiel de comprendre les principes de conception des moules pour assurer une production efficace. Poursuivez votre lecture pour découvrir comment ces facteurs influencent les performances des moules et les économies qu'ils permettent de réaliser.

Une bonne conception des moules permet de réduire les défauts.Vrai

Un moule bien conçu garantit la formation correcte des pièces, minimise les défauts et réduit le besoin de retouches.

La conception des moules d'injection ne concerne que la forme du produit.Faux

La conception du moule implique également des facteurs tels que l'écoulement du matériau, le refroidissement et l'éjection des pièces, qui affectent l'efficacité et la qualité des pièces.

Quels sont les principes de base des moules à injection ?

Les moules à injection sont essentiels à la production de pièces de haute précision, grâce à un processus d'injection de matière en fusion dans une cavité du moule. Cette technologie est à la base de nombreuses industries, garantissant une production rapide et cohérente.

Les moules à injection fonctionnent en injectant sous haute pression un matériau en fusion dans une cavité du moule. Le matériau se refroidit et se solidifie, formant la forme souhaitée. Ce procédé est utilisé pour fabriquer une grande variété de produits, des pièces automobiles aux appareils médicaux. Les principaux avantages sont la haute précision, la vitesse et la répétabilité dans la production de masse.

Le moulage par injection est un procédé par lequel une matière fondue est injectée à haute pression dans un moule où elle se solidifie pour former le produit désiré. C'est pourquoi les moules à injection sont indispensables à la réalisation de ce processus. Les moules à injection créent la forme des produits en plastique et garantissent la précision dimensionnelle nécessaire. Le travail fondamental de la conception des moules consiste à s'assurer que le produit peut être facilement retiré du moule et qu'il peut ressembler étroitement à la taille et à la forme attendues.

Les matériaux, la structure et la disposition des moules d'injection sont étroitement liés à la qualité des produits et à la vitesse de fabrication. Lors de la conception du moule, les aspects relatifs au flux de matière, à la vitesse de refroidissement et au démoulage sont importants. Il est donc très important d'appliquer non seulement des connaissances théoriques, mais aussi une certaine expérience lors de la conception des moules d'injection.

Les principes de base de la conception d'un moule à injection comprennent plusieurs étapes clés

-

Préparation du plastique fondu : La matière première plastique est fondue par l'action de cisaillement de la vis et de l'élément chauffant.

-

Injection : Le plastique fondu est introduit dans la cavité du moule par la buse sous l'effet de la pression exercée par la vis.

-

Pression de maintien et refroidissement : La machine de moulage par injection maintient cette pression pendant un certain temps pour s'assurer que la cavité est remplie, puis commence le processus de refroidissement lorsque le plastique commence à prendre.

-

Ouverture et éjection du moule : Le moule est ouvert et le mécanisme d'éjection force le produit final à sortir du moule après qu'il se soit solidifié.

Les moules à injection permettent de produire des pièces de haute précision à faible coût.Vrai

Le moulage par injection est un moyen rentable de produire des pièces d'une grande précision dimensionnelle, en particulier pour les grandes séries.

Les moules à injection ne conviennent que pour les pièces en plastique.Faux

Les moules à injection peuvent être utilisés pour une variété de matériaux, y compris les métaux et le caoutchouc, en fonction du processus de moulage et des exigences du matériau.

Quels sont les matériaux utilisés pour les moules ?

Les matériaux de moulage sont essentiels dans les processus de fabrication tels que moulage par injection1Le choix des matériaux a une incidence sur l'efficacité de la production et sur les caractéristiques du produit final. Le choix du matériau influe sur l'efficacité de la production et sur les caractéristiques du produit final.

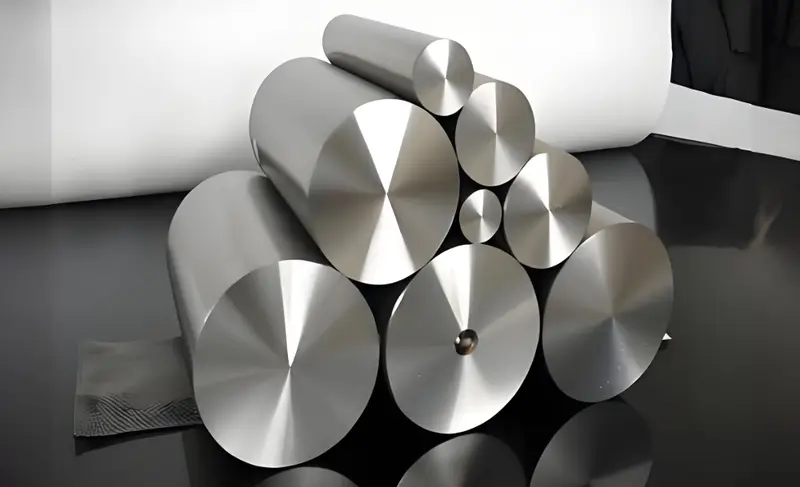

Les matériaux des moules comprennent l'acier, l'aluminium et le cuivre au béryllium, choisis en fonction de facteurs tels que la durabilité, la résistance à la chaleur et le coût. L'acier est couramment utilisé pour la production de gros volumes, tandis que l'aluminium est préféré pour les productions à rotation rapide en raison de son coût moins élevé.

Le choix du matériau du moule a un impact important sur la durée de vie du moule et la qualité du produit fini. Les matériaux les plus courants sont l'acier et l'aluminium.

Acier

-

Avantages : Ils ont une dureté plus élevée, une meilleure résistance à l'usure, de bonnes propriétés de traitement thermique et une longue durée de vie.

-

Inconvénients : Complexe à métaboliser, bien que moins cher que le WMP, beaucoup plus dense en masse.

Aciers courants :

-

Acier P20 : Couramment utilisé pour la fabrication de bases de moules et de grands moules, il présente de bonnes propriétés mécaniques et des caractéristiques d'usinage facile.

-

H13 Acier : L'acier H13 est utilisé pour les moules fonctionnant à des températures élevées, il possède une stabilité et une dureté à très haute température.

-

Acier S136 : Très inerte chimiquement et très utilisé dans la fabrication de moules de produits transparents.

Aluminium

-

Avantages : Ils sont légers, possèdent une bonne conductivité thermique, sont faciles à mettre en œuvre et relativement bon marché.

-

Inconvénients : Dureté plus faible, pas de résistance à l'usure, et il s'avère très sensible à la déformation.

Aluminium commun :

- Alliage d'aluminium 7075 : Résistance modérée et faible dureté, adaptée à la fabrication de petits moules et de moules prototypes.

Les moules en acier sont plus adaptés à la production de gros volumes.Vrai

Les moules en acier sont plus durables et peuvent résister à la pression des grands volumes, ce qui leur confère une plus grande longévité et de meilleures performances dans la production de masse.

Les moules en aluminium sont moins chers que les moules en acier pour toutes les applications.Faux

Si les moules en aluminium sont moins coûteux au départ, ils peuvent s'user plus rapidement que les moules en acier, ce qui les rend plus adaptés aux faibles volumes ou aux prototypes.

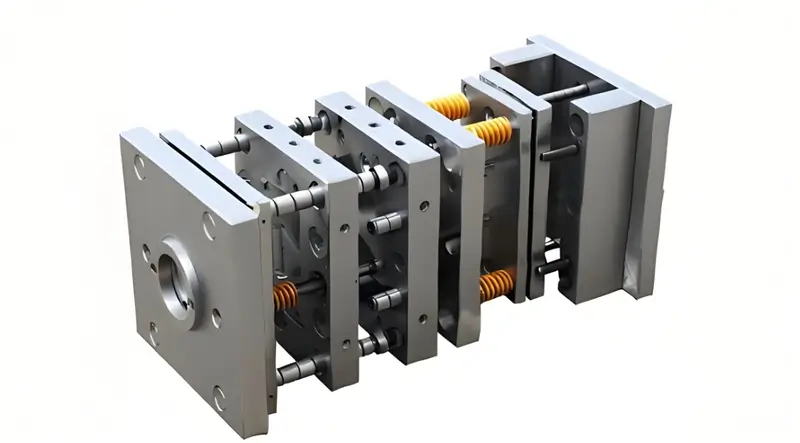

En quoi consiste principalement la conception de la structure des moules ?

La conception de la structure du moule est essentielle pour créer des moules d'injection de haute qualité et garantir l'efficacité et la cohérence du processus de moulage. Elle implique des aspects critiques tels que l'écoulement du moule, le refroidissement et la compatibilité des matériaux.

La conception de la structure du moule se concentre sur l'optimisation de l'agencement des cavités, des systèmes de refroidissement et du flux de matière afin d'améliorer l'efficacité du moulage. Les caractéristiques essentielles comprennent l'emplacement des portes, les plans de joint et les mécanismes d'éjection. Un moule bien conçu réduit les coûts de production et les temps de cycle.

La structure de la conception des moules d'injection se réfère principalement aux éléments suivants la cavité et le noyau2, le cadre, la porte3le guide et le système de retrait. Tous ces éléments doivent être bien pensés afin d'assurer l'efficacité, la robustesse et la facilité d'entretien du moule.

Cavité et cœur

La cavité crée les dimensions extérieures du produit, tandis que le noyau donne les dimensions intérieures liées ensemble pour obtenir la forme et la taille finales et souhaitées du produit.

-

Sélection des matériaux : On utilise souvent un acier à haute dureté et résistant à l'usure, tel que le P20 ou le Acier H134.

-

Points de conception : Les surfaces finies de la cavité et du noyau doivent être lisses afin de maintenir une grande précision dimensionnelle pour la finition de la surface du produit.

Base du moule

La base du moule est également l'ossature de l'outil et a pour tâche de fixer et de relier tous les composants. Il a généralement une forme standard pour permettre l'assemblage des moules et leur remplacement le cas échéant.

-

Sélection des matériaux : Généralement, l'acier 45 ou l'acier Q235 est adopté pour la base du moule afin de garantir la stabilité de la base du moule.

-

Points de conception : La base du moule doit être suffisamment robuste et solide pour pouvoir supporter la pression d'injection, la température d'injection et le va-et-vient général pendant l'injection.

Système de portillon

Le système d'obturation comprend le canal primaire, les canaux secondaires et les portes par lesquelles le plastique fondu est acheminé dans la cavité. Un système d'obturation efficace permet d'améliorer la qualité du moulage et de réduire la quantité de matière utilisée.

-

Points de conception :Le canal principal doit être aussi court et aussi droit que possible afin de minimiser la perte de pression et les coupures.

-

Points de conception :Les sous-glissières doivent être correctement disposées de manière à appliquer une masse égale à la cavité.

-

Points de conception : La nature du portail ne doit en aucun cas influencer l'aspect du produit ou compromettre sa solidité La taille du portail utilisé doit être bonne.

Mécanisme d'orientation

Le mécanisme de guidage comprend des goupilles de guidage et des douilles qui facilitent l'alignement entre les moules mobiles et les moules fixes.

-

Sélection des matériaux : Utilise généralement un acier à haute dureté, tel que le GCr15.

-

Points de conception : Le mécanisme de guidage doit être très précis en termes d'alignement pour éviter tout désalignement sur une longue période et être très résistant à l'usure.

Mécanisme d'éjection

La partie éjection est utilisée pour retirer le produit moulé du moule et normalement les goupilles d'éjection, les plaques et les manchons sont utilisés.

- Points de conception : Cette force doit également être constante ou régulière, car une force soudaine peut avoir un effet négatif sur le produit. Le mouvement du mécanisme d'éjection doit également être régulier pour éviter le collage.

La conception de la structure du moule garantit la qualité des pièces et l'efficacité de la production.Vrai

Une structure de moule bien conçue permet un écoulement fluide du plastique, une formation cohérente des pièces et des cycles de production plus rapides.

Toutes les structures de moules sont identiques pour différentes industries.Faux

La conception de la structure des moules varie d'une industrie à l'autre, chacune nécessitant des caractéristiques spécialisées pour des performances optimales, telles que des mécanismes de refroidissement ou d'éjection spécifiques.

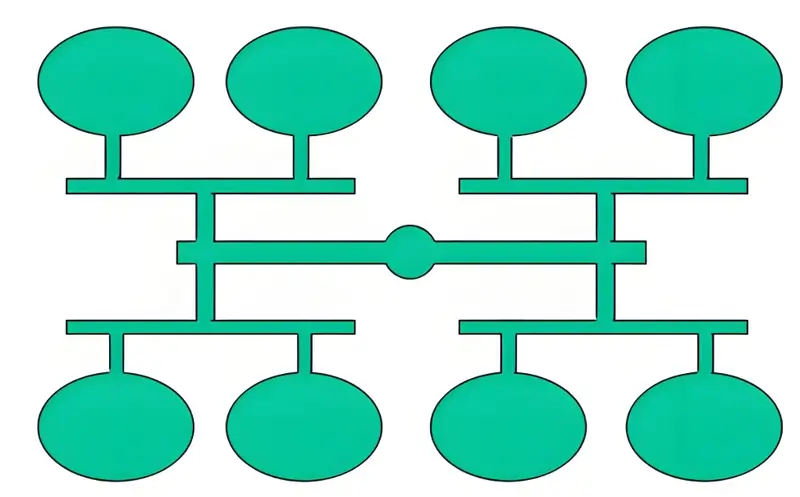

Qu'est-ce que la conception des canaux d'écoulement ?

La conception des canaux d'écoulement est cruciale dans le moulage par injection, car elle garantit un écoulement efficace du plastique et une qualité optimale des pièces en contrôlant la trajectoire et la température de la matière.

La conception des canaux d'écoulement optimise l'écoulement du plastique pendant le moulage par injection, ce qui améliore l'uniformité des pièces et minimise les défauts. Il s'agit de contrôler la trajectoire, la température et la pression du matériau pour assurer un remplissage uniforme et réduire les temps de cycle.

La conception des canaux a une grande influence sur la qualité du produit et l'efficacité du processus de production. Elle se compose du canal principal, des canaux secondaires et de la porte, qui doivent tous être soigneusement spécifiés pour que la matière plastique fondue remplisse la cavité de manière égale et sans entrave.

Coureur principal

Le canal principal relie la buse de la machine d'injection aux canaux secondaires et doit être le plus court et le plus droit possible afin de réduire la perte de pression et le gaspillage de matière.

- Points de conception : Le diamètre de la canalisation principale doit être approprié pour favoriser un débit adéquat tout en réduisant le gaspillage des matériaux.

Sous-coureurs

Les canaux secondaires distribuent la matière plastique fondue dans chaque cavité du moule et l'équilibre doit être une considération majeure ici.

- Points de conception : La section transversale des sous-goulottes doit être de préférence circulaire ou semi-circulaire afin de réduire la résistance offerte par les flux. La longueur doit idéalement être aussi égale que possible, afin que le temps de remplissage de la cavité soit pratiquement le même pour toutes les longueurs.

Portes

Les portes sont le moyen par lequel le plastique fondu introduit dans la cavité a un impact sur la qualité du produit.

- Points de conception : Les vannes doivent être placées dans des zones qui ne modifient pas l'aspect et la résistance du produit, et leurs dimensions doivent permettre de tenir compte des taux de remplissage tout en étant faciles à retirer et à finir. En fonction du type de produit créé, différentes portes peuvent être utilisées, notamment des portes à points, des portes à bords, des portes à pointes chaudes et des portes à anneaux.

En outre, la conception du coureur doit prendre en compte les éléments suivants :

-

Balance du coureur : Pour les cavités multiples, assurez-vous que les longueurs des glissières et leur section transversale sont déterminantes pour le temps nécessaire au remplissage des moules.

-

Refroidissement des coureurs : Il faut prévoir suffisamment de canaux de refroidissement pour la section de coulée afin que les températures élevées n'influencent pas l'écoulement de la matière fondue.

-

Précision du coureur : La précision de l'usinage est élevée et la surface est lisse pour réduire la restriction de l'écoulement de la matière fondue et la perte de charge.

La conception du canal d'écoulement améliore l'efficacité du moulage.Vrai

Des canaux d'écoulement bien conçus assurent une distribution uniforme du plastique fondu, ce qui améliore le temps de cycle et l'uniformité des pièces.

La conception du canal d'écoulement est la même pour tous les types de moules.Faux

Des moules différents nécessitent des canaux d'écoulement personnalisés en fonction de la géométrie, de la taille et du type de matériau afin d'optimiser les performances.

Qu'est-ce que la conception d'un système de refroidissement ?

La conception des systèmes de refroidissement est cruciale pour l'optimisation des processus de fabrication, la garantie d'une qualité constante des produits et l'efficacité des cycles de production.

La conception du système de refroidissement implique le placement stratégique de canaux de refroidissement pour réguler la température, réduire le temps de cycle et améliorer la qualité du produit. Elle est essentielle pour le moulage par injection, le moulage sous pression et d'autres processus industriels. Une conception efficace permet de minimiser la consommation d'énergie et de maximiser le rendement.

Le système de refroidissement joue un rôle très important dans la conception des moules d'injection, car il réduit la durée du cycle de moulage par injection et la qualité du moule. Le système de refroidissement comprend principalement les canaux de refroidissement et les étapes du temps de refroidissement.

Canaux de refroidissement

Les canaux de refroidissement guident l'eau de refroidissement à travers les différentes parties du moule pour éliminer l'excès de chaleur.

-

Points de conception :Les canaux ayant pour fonction d'évacuer la chaleur, ils doivent être aussi proches que possible de la surface de la cavité afin d'améliorer la dissipation de la chaleur.

-

Points de conception : La promotion doit être répartie de manière égale afin d'éviter les tendances locales à l'échauffement.

-

Points de conception : Le diamètre doit garantir une bonne circulation du liquide de refroidissement sans être bloqué.

Temps de refroidissement

Le temps de refroidissement dépend également de la les épaisseurs de paroi5 du produit, le type de matériau utilisé et les températures du moule.

- Points de conception : Un temps de refroidissement suffisant est nécessaire pour éviter le gauchissement et le rétrécissement des produits en plastique et contribue également à la stabilité dimensionnelle des pièces en plastique. Des temps de refroidissement trop longs réduisent l'efficacité, tandis que des temps trop courts peuvent entraîner des problèmes de qualité.

D'autres éléments à prendre en compte pour les systèmes de refroidissement sont les suivants :

-

Vitesse d'écoulement du liquide de refroidissement : Contrôle erroné de la vitesse d'écoulement, car une vitesse faible peut endommager le refroidissement et une vitesse élevée peut entraîner un blocage et l'usure du moule.

-

Température du liquide de refroidissement : Température optimale, car une température élevée diminue la vitesse de refroidissement, tandis qu'une température basse provoque de la condensation sur la surface du moule et peut nuire à la qualité du produit.

-

Qualité du liquide de refroidissement : Maintenir le liquide de refroidissement propre pour éviter les blocages et les dommages causés par les moisissures.

La conception du système de refroidissement réduit les défauts dans le moulage par injection.Vrai

Des systèmes de refroidissement efficaces empêchent la surchauffe et le sous-refroidissement, garantissant une solidification correcte des pièces, ce qui réduit les défauts.

La conception du système de refroidissement est la même pour tous les processus de fabrication.Faux

La conception des systèmes de refroidissement varie en fonction du matériau, du type de machine et du produit fabriqué, chacun nécessitant des solutions de refroidissement sur mesure.

Qu'est-ce que la conception de systèmes d'échappement ?

La conception des systèmes d'échappement est cruciale pour les applications automobiles et industrielles. Il s'agit de diriger et de gérer efficacement les gaz d'échappement tout en minimisant les émissions et le bruit.

La conception du système d'échappement garantit un flux de gaz approprié, une réduction du bruit et la conformité aux normes environnementales. Les principaux composants sont le collecteur d'échappement, le convertisseur catalytique et le silencieux, qui contribuent tous aux performances et au contrôle des émissions.

Le système de ventilation expulse le gaz de la cavité du moule afin d'éviter les défauts tels que les bulles et les brûlures, ce qui affecte directement la qualité du produit et la longévité du moule.

Rainures d'aération

La rainure de décharge est un canal permettant l'évacuation des gaz et se trouve le plus souvent dans le plan de joint.

-

Points de conception : Placer des rainures d'emplacement où/quand le gaz peut s'accumuler librement.

-

Points de conception : La largeur et la profondeur doivent permettre d'optimiser la surface de la section transversale pour l'aération requise, de sorte qu'il n'y ait pas de problème du côté de l'éjection du plastique.

-

Points de conception : Même distribution pour éviter les problèmes de ventilation localisée.

Trous d'aération

Les trous d'aération font partie des éléments du système d'aération qui sont normalement situés dans les parties fines d'un produit.

-

Points de conception : Diamètre approprié afin de ne pas entraver l'évacuation des gaz accumulés tout en garantissant une bonne évacuation.

-

Points de conception : Le positionnement ne doit en aucun cas influencer l'aspect du produit ni sa résistance.

-

Points de conception : La quantité et l'emplacement doivent être adaptés à la structure du moule et à la forme du produit.

La conception du système de ventilation doit également prendre en compte

-

Maintenance du système : Ils doivent être nettoyés de temps à autre pour garantir un écoulement sans restriction et sans entrave, mais ils doivent être vérifiés de temps à autre pour éviter les blocages qui peuvent entraîner des problèmes de qualité.

-

Refroidissement du système : En cas d'utilisation de moules à haute température, utiliser des moyens de refroidissement pour éviter la condensation des gaz pendant la durée de l'aération.

-

Précision de traitement : Haute précision avec des surfaces lisses pour réduire la résistance au flux de gaz et la perte de pression.

Les systèmes d'échappement réduisent les émissions nocives des véhicules.Vrai

Les systèmes d'échappement filtrent les gaz nocifs, réduisant les polluants tels que le monoxyde de carbone, les oxydes d'azote et les hydrocarbures avant qu'ils ne soient rejetés dans l'atmosphère.

Tous les systèmes d'échappement sont identiques pour les différents types de véhicules.Faux

Les systèmes d'échappement sont adaptés à des types de véhicules et à des tailles de moteurs spécifiques, avec des variations de conception pour optimiser les performances, la réduction du bruit et le contrôle des émissions.

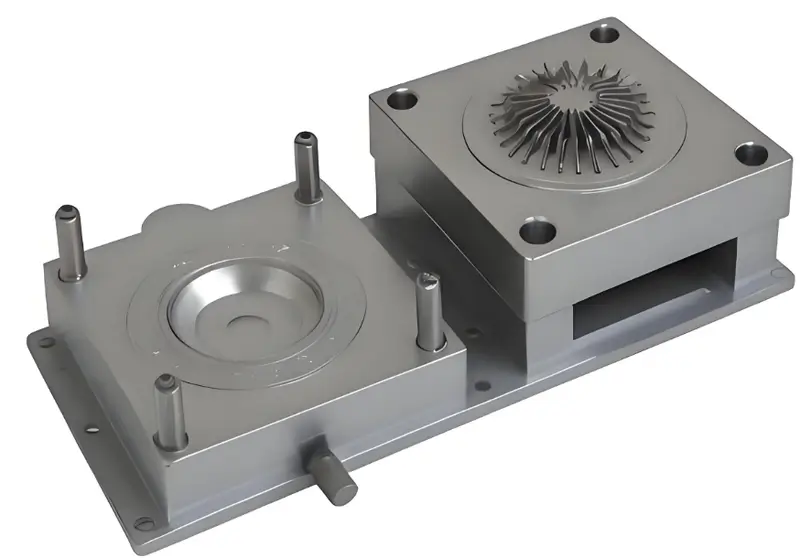

Quels sont les procédés de fabrication des moules ?

Le traitement des moules désigne les étapes de la création de produits à l'aide de moules, depuis la sélection des matériaux jusqu'à la mise en forme finale et au refroidissement, optimisant ainsi l'efficacité et la précision de la fabrication.

Le traitement des moules est la procédure de mise en forme de matériaux, souvent en plastique, dans des modèles spécifiques à l'aide de moules. Cela comprend le moulage par injection, le moulage par compression et le moulage par soufflage, qui sont largement utilisés dans des industries telles que l'automobile, l'électronique et les produits de consommation.

Le traitement des moules est le processus de conversion du dessin de conception en moule réel par le biais d'un traitement grossier, d'un traitement fin, d'un traitement de surface, etc. L'analyse montre que la précision et la qualité du traitement ont une incidence directe sur la fonction et la durabilité du moule.

Usinage brut

L'usinage brut est réalisé sur le moule à partir de la matière première et l'équipement couramment utilisé est le fraisage et le tournage CNC.

-

Points clés : Laisser une marge suffisante pour la finition.

-

Points clés : La vitesse et l'avance optimales permettent d'éviter la déformation du matériau et l'usure progressive des outils et des machines.

-

Points clés : Usinage grossier pour réduire les bavures et obtenir une surface plus lisse.

Finition

La finition permet d'atteindre la taille et les spécifications du moule et fait appel au processus de meulage, à l'électroérosion et au polissage.

-

Points clés : La précision garantit que la forme et la taille sont correctes pour le moule.

-

Points clés : Éviter le polissage excessif pour prévenir les écarts dimensionnels.

-

Points clés :Finition de la surface avec l'équipement le meilleur et le plus approprié afin d'obtenir une finition lisse et correcte.

Traitement de surface

Le traitement de surface des moules améliore la dureté et la résistance à l'usure des moules par les procédés de trempe, de nitruration et l'utilisation d'un revêtement de surface.

-

Points clés : Sélectionner les méthodes de traitement appropriées en fonction du matériau du moule et de l'application.

-

Points clés : Pour réduire la déformation des moules et les fissures, la durée du traitement et la température doivent être contrôlées.

-

Points clés : Nettoyer soigneusement avant le traitement pour une meilleure adhérence et de meilleures performances.

Le traitement des moules améliore l'efficacité de la fabrication.Vrai

L'utilisation de techniques de moulage optimisées permet de raccourcir les délais de production et de minimiser l'utilisation des matériaux, ce qui se traduit par des économies et une augmentation de la production.

Le traitement des moules n'est adapté qu'à la production de masse.Faux

Le traitement des moules peut être utilisé aussi bien pour la production de masse que pour la fabrication de petits lots, en fonction des besoins spécifiques et de la conception du moule.

Comment entretenir le moule ?

Un bon entretien des moules est essentiel pour garantir une qualité constante et une longue durée de vie dans le domaine du moulage par injection. Un entretien régulier permet d'éviter les temps d'arrêt et les réparations coûteuses.

L'entretien des moules comprend le nettoyage, la lubrification et des inspections opportunes pour prévenir l'usure. Les pratiques clés comprennent un nettoyage régulier après chaque utilisation, la garantie d'un refroidissement adéquat et l'inspection des dommages.

L'utilisation normale et la prolongation de la durée de vie du moule nécessitent des travaux d'entretien, notamment quotidiens et périodiques. Si l'entretien est effectué correctement, l'utilisation du moule peut être rendue efficace, ce qui permet de réduire les coûts de production.

Entretien courant

L'entretien de routine consiste à nettoyer, lubrifier et inspecter les moules au cours du processus de production.

-

Points clés : Veillez à ce que la surface du moule soit aussi propre que possible afin d'éviter que les températures et la poussière ne pénètrent dans le moule.

-

Points clés :Lubrifiez régulièrement le pilier et la douille de guidage pour garantir la flexibilité du mécanisme de guidage.

-

Points clés :Il peut être nécessaire d'inspecter souvent les autres composants du moule et de les réparer ou de les remplacer en temps voulu.

-

Points clés :Il est nécessaire de vérifier si le canal de refroidissement et le système d'échappement sont normalement ouverts et s'ils sont bloqués ; si c'est le cas, ils doivent être nettoyés à temps.

Entretien régulier

L'entretien implique le contrôle général et la réparation du moule après qu'il a été utilisé pendant un certain temps.

-

Points clés : Inspectez l'empreinte et le noyau du moule et recherchez la partie de l'empreinte qui est fortement usée, puis réparez-la ou remplacez-la.

-

Points clés : Vérifier si le mécanisme de guidage, le mécanisme de démoulage et les autres pièces du moule sont normaux, et procéder aux ajustements ou aux remplacements nécessaires.

-

Points clés : Vérifier si le système de refroidissement du moule et le système d'échappement du moule sont normaux et effectuer les opérations de nettoyage et de dégagement nécessaires.

-

Points clés : Nettoyer et lubrifier soigneusement le moule pour s'assurer qu'il est en bon état de fonctionnement.

Un nettoyage régulier prolonge la durée de vie des moisissures.Vrai

Un nettoyage régulier permet d'éliminer les débris et de prévenir la contamination, ce qui peut réduire l'usure du moule et prolonger sa durée de vie.

L'entretien des moisissures est le même pour tous les types de moisissures.Faux

Les différents types de moules, tels que les systèmes à canaux chauds ou froids, nécessitent des pratiques d'entretien spécifiques adaptées à leur conception et à leur application.

Quels sont les problèmes courants dans la conception des moules et leurs solutions ?

Les problèmes de conception des moules, tels qu'un mauvais refroidissement, un flux de matière inégal et un mauvais positionnement des portes, peuvent affecter la qualité et l'efficacité des processus de moulage par injection.

Parmi les problèmes courants de conception des moules, on peut citer un refroidissement incohérent, un mauvais positionnement des portes et un flux de matière insuffisant. Ces problèmes peuvent entraîner des défauts tels que le gauchissement, des tirs courts et des temps de cycle longs. Les solutions consistent à optimiser les canaux de refroidissement, la conception des portes et la sélection des matériaux.

Lors de la conception d'un moule à injection, plusieurs problèmes peuvent affecter la qualité et le taux de production du produit final s'ils ne sont pas traités correctement. Voici quelques-uns des problèmes les plus courants auxquels il convient de trouver des solutions.

Marques d'évier

-

Description du problème : La surface du produit est bosselée, ce qui nuit à son aspect.

-

Solution : Il est conseillé de positionner et de dimensionner la porte de manière à ce qu'elle puisse accueillir la matière en fusion et remplir la cavité de manière uniforme.

-

Solution : Optimiser la conception et l'agencement du circuit de refroidissement afin de permettre une répartition égale du refroidissement sur les produits.

-

Solution :Ajuster le temps de maintien et la pression pour réduire le retrait de la matière fondue.

Flash

-

Description du problème : Des déchets se forment sur la zone périphérique du produit, lui donnant un mauvais aspect et pouvant ne pas être de dimensions exactes.

-

Solution : En ce qui concerne la conception du plan de joint du moule, essayez de faire en sorte que le moule soit le moins fermé possible.

-

Solution : Améliorer la force de serrage du moule pour éviter qu'il ne se sépare pendant le processus de fabrication du moulage par injection.

-

Solution : Pour vérifier le moule, il faut d'abord vérifier le mécanisme de guidage du moule et le mécanisme de serrage du moule.

Bulle

-

Description du problème : Des pores sont visibles sur le corps du produit ou dans le produit lui-même sous forme de bulles, ce qui influe sur l'aspect et la durabilité du produit.

-

Solution : Minimiser la conception du système d'échappement afin de permettre au gaz présent dans la cavité du moule d'être libéré de manière efficace.

-

Solution : Ajuster les paramètres utilisés pour l'injection, tels que la vitesse d'injection, la force d'injection et la température des matériaux de moulage par injection, afin de minimiser la production de gaz.

-

Solution : Contrôler le séchage des matières premières pour s'assurer que la teneur en humidité des matières premières est appropriée.

Déformation et gauchissement

-

Description du problème : La pièce moulée par injection est partiellement rétrécie ou déformée après le refroidissement, ce qui compromet la stabilité dimensionnelle et l'état de surface du produit.

-

Solution : Améliorer le système de refroidissement afin de donner des températures égales à toutes les pièces moulées par injection.

-

Solution : Ajuster le temps de maintien et pression de maintien6dans les paramètres d'injection afin de réduire les contraintes internes.

-

Solution : Renforcer les changements dans la conception de la structure du moule, par exemple en ajoutant des nervures de renforcement pour que le produit ait une épaisseur de paroi uniforme et constante.

Instabilité dimensionnelle

-

Description du problème : La géométrie n'est pas conforme aux dimensions et aux normes requises, ce qui affecte l'assemblage et l'utilisation du produit.

-

Solution : Examiner l'exactitude de l'usinage sur le moule et la réalisation de l'assemblage des produits pour vérifier si les dimensions du moule sont conformes aux spécifications de conception du moulage par injection.

-

Solution : Les paramètres du processus tels que la pression d'injection, le temps de maintien de la pression et le temps de refroidissement doivent être contrôlés afin d'obtenir une taille stable du produit.

-

Solution : Confirmer la stabilité de fabrication des machines de moulage par injection afin de pouvoir déterminer la variation du moulage par injection.

Un mauvais refroidissement est un problème courant dans la conception des moules.Vrai

Un mauvais refroidissement peut entraîner des déformations et un rétrécissement inégal. L'optimisation des canaux de refroidissement garantit une répartition uniforme de la température dans l'ensemble du moule.

Tous les problèmes de conception des moules peuvent être résolus en ajustant la géométrie.Faux

Si l'optimisation de la géométrie est importante, d'autres facteurs tels que l'aération, le refroidissement et le choix des matériaux jouent également un rôle clé dans la résolution des problèmes de conception des moules.

Conclusion

La conception des moules à injection est très délicate et méticuleuse, et elle exige des concepteurs des exigences élevées. Les concepteurs doivent avoir une riche expérience et des bases théoriques solides. Une sélection raisonnable des matériaux, une conception structurelle fine, une conception scientifique des canaux d'écoulement, un système de refroidissement et un système d'échappement parfaits, ainsi qu'un bon traitement et un bon entretien du moule peuvent garantir la haute qualité et la longue durée de vie du moule, améliorant ainsi l'efficacité et la qualité du moulage par injection.

J'espère que cet article fournira des références et des méthodes aux concepteurs de moules d'injection. Si vous rencontrez des problèmes dans la conception des moules, n'hésitez pas à nous contacter, nous sommes toujours prêts à vous aider.

-

En savoir plus sur le moulage par injection : Un guide complet : Le moulage par injection est un procédé de fabrication qui consiste à injecter du plastique fondu dans un moule afin de créer des pièces d'une grande précision et d'une grande répétabilité. ↩

-

En savoir plus Qu'est-ce que le noyau et la cavité dans le moulage par injection ? La cavité et le noyau d'une machine de moulage par injection de plastique typique d'un moule d'injection sont les parties de moulage du moule. ↩

-

En savoir plus sur les types de portes pour le moulage par injection : Un guide de conception complet : Une porte de moulage par injection est une ouverture conçue, généralement petite, qui contrôle le flux de plastique fondu dans la cavité du moule. ↩

-

En savoir plus sur l'acier à outils H13 : Le H13 est un acier à outils pour travail à chaud qui présente une bonne résistance à la fatigue thermique, à l'érosion et à l'usure, et qui est largement utilisé pour la fabrication de moules et de matrices. ↩

-

En savoir plus sur Quatre principes importants à prendre en compte dans la conception de l'épaisseur de la paroi : L'épaisseur de la paroi d'un produit en plastique est une caractéristique structurelle critique fréquemment discutée et prise en compte dans la conception des structures de produits en plastique. ↩

-

Découvrez comment déterminer la pression et le temps de maintien dans le moulage par injection ? La pression d'injection comprend à la fois la pression et la vitesse. ↩