Los defectos en el moldeo por inyección son problemas habituales en el proceso de fabricación que afectan a la calidad del producto y a la eficacia de la producción. Comprender sus causas y soluciones es esencial para mejorar los resultados.

Entre los defectos más comunes del moldeo por inyección se encuentran el alabeo, las marcas de hundimiento, los disparos cortos y las trampas de aire. Las soluciones van desde ajustar la temperatura, la presión o el material hasta optimizar el diseño del molde y los parámetros del proceso.

Comprender las causas fundamentales de estos defectos y aplicar las soluciones correctas puede mejorar significativamente su proceso de fabricación. Profundice para explorar estrategias eficaces de prevención y resolución de defectos.

El alabeo es un defecto común del moldeo por inyección.Verdadero

El alabeo se produce cuando un enfriamiento desigual provoca distorsiones en la forma de la pieza. Esto puede solucionarse controlando la temperatura del molde y la velocidad de enfriamiento.

Los defectos en el moldeo por inyección se deben siempre a un mal diseño del molde.Falso

Aunque el diseño del molde puede contribuir a los defectos, factores como la elección del material, la temperatura y la presión también desempeñan un papel importante en la formación de defectos.

¿Qué es el moldeo por inyección de plásticos?

El moldeo por inyección de plástico es un proceso de fabricación utilizado para producir una amplia gama de productos, desde artículos cotidianos hasta componentes complejos. Ofrece velocidad, precisión y rentabilidad.

El moldeo por inyección de plástico es un proceso en el que se inyecta plástico fundido en moldes para formar piezas. Se utiliza en sectores como la automoción, la electrónica y los bienes de consumo, y ofrece gran eficacia, precisión y flexibilidad.

En moldeo por inyección1 se refiere al proceso de fabricación de productos semiacabados de una forma determinada a partir de materias primas fundidas mediante operaciones como la presurización, la inyección, el enfriamiento y la separación .

El moldeo por inyección de plásticos permite producir piezas de gran volumen.Verdadero

El proceso es muy eficaz, por lo que resulta ideal para la fabricación a gran escala con una calidad constante.

El moldeo por inyección de plástico sólo es adecuado para productos sencillos.Falso

El moldeo por inyección puede producir piezas simples y complejas, incluidos diseños intrincados, lo que lo hace versátil para diversas industrias.

¿Cuáles son las causas de los tiros cortos de los productos de moldeo por inyección y sus soluciones?

Los disparos cortos se producen cuando el plástico fundido no llena completamente el molde, lo que da lugar a piezas incompletas. Identificar las causas y las soluciones es esencial para garantizar la calidad del producto y la eficiencia de la fabricación.

Los disparos cortos en el moldeo por inyección se deben a factores como una presión de inyección insuficiente, una baja temperatura del molde o un flujo de material inadecuado. Las soluciones pasan por ajustar los parámetros de procesamiento, mejorar el diseño del molde y asegurarse de que se utiliza el material adecuado.

Definición

El tiro corto es cuando la cavidad del molde no se llena del todo.

Causas del tiro corto

Temperatura del molde, temperatura del material o presión y velocidad de inyección2 son demasiado bajos. La plastificación de la materia prima es desigual, el escape es deficiente, la fluidez de la materia prima es insuficiente, la pieza es demasiado fina o el tamaño de la compuerta es demasiado pequeño, y la masa fundida de polímero se solidifica prematuramente debido a un diseño estructural poco razonable.

Soluciones

-

Material: Elige un material que fluya mejor, como el toolox44.

-

Diseño del molde: Llene las paredes gruesas antes que las finas para evitar retenciones, aumente el número de compuertas y el tamaño del canal, reduzca la resistencia al proceso y al flujo, y ajuste adecuadamente la posición y el tamaño del orificio de escape para evitar un escape deficiente.

-

Máquina de moldeo por inyección: Compruebe si la válvula de retención y la pared interior del cañón están muy desgastadas, y compruebe si hay material o puente en el puerto de alimentación.

-

Condiciones del proceso: aumentar la presión de inyección y la velocidad de inyección, aumentar el calor de cizallamiento, aumentar el volumen de inyección, aumentar la temperatura del barril y la temperatura del molde.

Aumentar la presión de inyección puede reducir los disparos cortos.Verdadero

Una mayor presión de inyección ayuda a garantizar que el molde se llene completamente, reduciendo la probabilidad de disparos cortos.

Los tiros cortos sólo se producen por fallos del equipo.Falso

Aunque el mal funcionamiento del equipo puede causar disparos cortos, otros factores como el diseño del molde, la viscosidad del material y los parámetros de procesamiento también desempeñan un papel importante.

¿Cuáles son las causas de la fragilidad de los productos de moldeo por inyección y sus soluciones?

La fragilidad de los productos moldeados por inyección puede deberse a diversos factores, como una selección incorrecta del material, unas condiciones de procesamiento deficientes o un diseño inadecuado del molde. Identificar estas causas es clave para prevenir defectos.

La fragilidad en el moldeo por inyección suele deberse a las bajas temperaturas de procesamiento, a una calidad incorrecta del material o a velocidades de enfriamiento inadecuadas. Las soluciones pasan por ajustar la temperatura del molde, seleccionar materiales adecuados y ajustar la velocidad de inyección.

Definición

Cuando hablamos de fragilidad en las piezas de plástico, nos referimos a la facilidad con que se agrietan o rompen en determinadas zonas.

Causas de la fragilidad

Las condiciones de secado no son buenas, se utiliza demasiado material reciclado, la temperatura de inyección está mal ajustada, el sistema de compuerta y canal no está bien ajustado y la resistencia de la marca de fusión no es alta.

Soluciones

Copie el material editado: Establezca las condiciones de secado adecuadas antes de inyectar el molde, utilice menos material reciclado, utilice más material nuevo y utilice plástico resistente.

-

Diseño del molde: Agranda el canal principal, el canal de derivación y la compuerta .

-

Máquina de moldeo por inyección: Elija un buen tornillo para que la distribución de la temperatura sea más uniforme durante la plastificación.

-

Condiciones del proceso: Reducir la temperatura del barril y la boquilla, disminuir la contrapresión, la velocidad del tornillo y la velocidad de inyección, aumentar la presión de inyección elevando la temperatura del material, y mejorar la resistencia de la marca de fusión.

Las velocidades de enfriamiento inadecuadas provocan fragilidad en el moldeo por inyección.Verdadero

Las velocidades de enfriamiento demasiado rápidas o demasiado lentas pueden provocar tensiones internas que fragilicen la pieza moldeada.

Aumentar la temperatura del molde siempre resuelve los problemas de fragilidad.Falso

Aunque el aumento de la temperatura del molde puede ayudar, la causa principal de la fragilidad suele residir en el material y en las condiciones de procesamiento, que también deben optimizarse.

¿Cuáles son las causas de la combustión de productos de moldeo por inyección y sus soluciones?

Las quemaduras en el moldeo por inyección pueden deberse a un exceso de calor, a una selección inadecuada del material o a un mal ajuste de la máquina. Identificar y abordar estos factores es crucial para garantizar productos de alta calidad y procesos eficientes.

Las causas más comunes de quemaduras en el moldeo por inyección son las altas temperaturas, una velocidad de inyección incorrecta y una refrigeración inadecuada. Las soluciones pasan por ajustar los parámetros de la máquina, utilizar el material adecuado y mejorar el diseño del molde para evitar el sobrecalentamiento y los defectos del producto.

Definición

Las quemaduras se producen cuando el gas en la cavidad no puede salir lo suficientemente rápido y se quema al final del flujo.

Causas de las quemaduras

El aire de la cavidad no puede descargarse a tiempo. Degradación del material: la temperatura de la masa fundida es demasiado alta; la velocidad del tornillo es demasiado rápida; el diseño del sistema de canalización es inadecuado.

Soluciones

-

Diseño del molde: Añadir un sistema de escape y aumentar el tamaño de la sistema de corredores3en zonas donde es probable que se produzcan escapes deficientes.

-

Condiciones del proceso: disminuir la presión y la velocidad de inyección, disminuir la temperatura del barril, inspeccionar el calentador y el termopar para determinar si funcionan correctamente

Las altas temperaturas provocan quemaduras en el moldeo por inyección.Verdadero

Un calor excesivo puede degradar el material y provocar su decoloración, dando lugar a piezas quemadas.

Las velocidades de inyección más bajas pueden evitar quemaduras.Falso

Aunque las velocidades de inyección más bajas pueden reducir el calor, también pueden afectar a la calidad de las piezas. Equilibrar la velocidad y la temperatura es clave.

¿Cuáles son las causas de la inflamación de los productos de moldeo por inyección y sus soluciones?

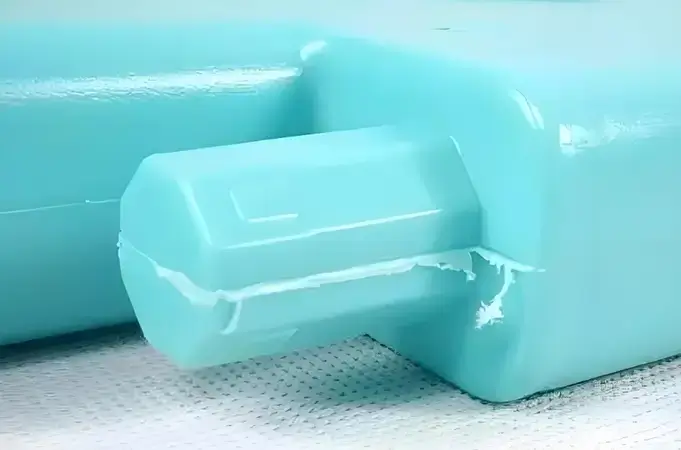

Las rebabas en el moldeo por inyección se refieren al exceso de material que se escapa de la cavidad del molde, creando salientes no deseados. Puede afectar a la calidad de la pieza y aumentar los costes.

Las rebabas se deben a factores como una presión de inyección elevada, moldes desgastados o un diseño inadecuado de los moldes. Las soluciones pasan por ajustar la presión, optimizar la refrigeración y mantener los moldes para garantizar la precisión y la calidad.

Definición

La rebaba es el plástico sobrante en la superficie de separación del molde o en el pasador eyector.

Causas del flash

fuerza de sujeción insuficiente, problemas con el molde, malas condiciones de moldeo, diseño incorrecto del sistema de escape .

Soluciones

-

Diseño del molde: Diseñe el molde de modo que pueda cerrarse herméticamente al sujetarlo. Compruebe el tamaño del orificio de escape y limpie la superficie del molde.

-

Máquina de moldeo por inyección: fijar un máquina de moldeo por inyección4 con el tonelaje adecuado.

-

Proceso de moldeo: aumentar el tiempo de inyección, reducir velocidad de inyección5reducir temperatura del barril6y la temperatura de la boquilla, reducir presión de inyección y presión de mantenimiento7.

La alta presión de inyección provoca fogonazos.Verdadero

Una presión excesiva empuja el plástico fundido más allá de la cavidad del molde, lo que provoca la formación de rebabas.

Los moldes desgastados pueden provocar rebabas.Verdadero

Los moldes dañados o desgastados crean huecos por los que se escapa el material, lo que provoca rebabas. El mantenimiento regular es clave para evitar este problema.

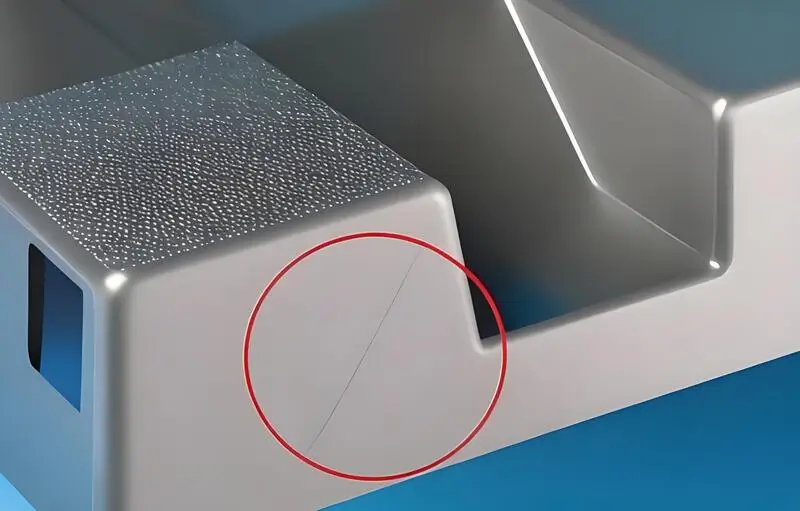

¿Cuáles son las causas de la delaminación de los productos de moldeo por inyección y sus soluciones?

La delaminación en el moldeo por inyección se produce cuando las capas del material se separan, provocando a menudo defectos en el producto. Comprender sus causas y soluciones es clave para mejorar la calidad del producto.

La delaminación en el moldeo por inyección puede deberse a factores como una mala compatibilidad de los materiales, una temperatura incorrecta del molde o la humedad de los materiales. Las soluciones pasan por optimizar las condiciones de procesamiento, garantizar una manipulación adecuada del material y mejorar el diseño del molde.

Definición

La delaminación se produce cuando la superficie de la pieza se desprende capa a capa.

Causas de la delaminación

Mezclado con otros polímeros que no se mezclan bien, demasiado desmoldeante al moldear, la resina no está a la misma temperatura en todo el proceso, demasiada agua, esquinas afiladas en las compuertas y guías.

Soluciones

-

Contenido: No mezcle impurezas o materiales reciclados sucios con materias primas.

-

Diseño del molde: Redondee todas las guías o puertas con ángulos agudos.

-

Condiciones del proceso: Aumente la temperatura del barril y del molde, seque el material antes de moldearlo y no utilice demasiado desmoldeante.

¿Cuáles son las causas de las marcas de pulverización de los productos de moldeo por inyección y sus soluciones?

Las marcas de pulverización son defectos comunes en el moldeo por inyección, causados por diversos factores como la temperatura del molde, la velocidad de inyección y la calidad del material. Solucionar estos problemas puede mejorar notablemente la calidad del producto.

Las marcas de pulverización se producen debido a una temperatura inadecuada del molde, una velocidad de inyección excesiva o un material de baja calidad. Las soluciones pasan por optimizar las condiciones de moldeo, ajustar la velocidad y garantizar la consistencia del material para obtener mejores resultados.

Definición

Tipo de marca de chorro causada por un flujo de masa fundida demasiado rápido, normalmente en forma de serpiente.

Causas de las marcas de chorro

La puerta es demasiado pequeña, frente a la superficie del producto con una gran área de sección transversal, y la velocidad de llenado es demasiado rápida.

Solución

- Diseño del molde: Aumentar el tamaño de la compuerta, cambiar la compuerta lateral por una compuerta solapada y colocar un pasador de tope de material delante de la compuerta.Condiciones del proceso: Reducir la velocidad de llenado justo después de la compuerta.

Las marcas de pulverización se deben a una temperatura inadecuada del molde.Verdadero

Si la temperatura del molde es demasiado alta o baja, puede provocar que el plástico se enfríe de forma irregular, lo que produciría marcas de pulverización en la superficie del producto.

Aumentar la velocidad de inyección siempre elimina las marcas de pulverización.Falso

Aunque el ajuste de la velocidad de inyección puede reducir las marcas de pulverización, las velocidades excesivamente altas pueden empeorar los defectos. Es necesario un enfoque equilibrado para obtener resultados óptimos.

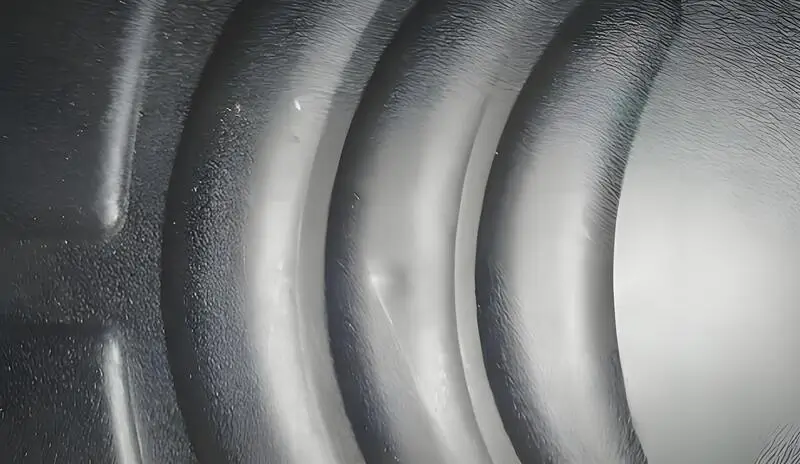

¿Cuáles son las causas de las marcas de fluidez de los productos de moldeo por inyección y sus soluciones?

Las marcas de flujo en el moldeo por inyección pueden comprometer el acabado superficial de los productos, haciéndolos menos atractivos visualmente y menos funcionales. Identificar las causas y las soluciones es clave para mejorar la calidad del producto.

Las marcas de flujo se producen debido a un enfriamiento desigual, una velocidad de inyección inadecuada o una ventilación insuficiente. Las soluciones incluyen el ajuste de la temperatura del molde, la optimización de la velocidad de inyección y la mejora de la ventilación para garantizar un llenado y una refrigeración uniformes.

Definición

Las marcas de flujo son un defecto de moldeo que parece ondas en la superficie de la pieza. La causa es que el plástico fluye demasiado despacio en el molde, lo que hace que parezca que ha saltado como una rana.

Causas de las marcas de flujo

La temperatura del molde y del material son demasiado bajas, la velocidad y la presión de inyección son demasiado bajas, el tamaño del canal y de la compuerta son demasiado pequeños y, debido a la estructura del producto, la aceleración es demasiado grande durante el llenado y el flujo.

Soluciones

-

Diseño del molde: Agranda el pozo frío del canal, agranda el canal y la compuerta, acorta el canal principal o utiliza un canal caliente en su lugar.

-

Condiciones del proceso: Acelerar la velocidad de inyección, aumentar la presión de inyección y la presión de mantenimiento, prolongar el tiempo de mantenimiento, aumentar la temperatura del molde y la temperatura del material.

La refrigeración inadecuada es una de las principales causas de las marcas de flujo.Verdadero

Las marcas de flujo suelen aparecer cuando la velocidad de enfriamiento es desigual, lo que provoca defectos en la superficie. Unas técnicas de enfriamiento adecuadas ayudan a eliminar este problema.

Utilizar velocidades de inyección más rápidas siempre evita las marcas de flujo.Falso

Las velocidades de inyección más rápidas pueden provocar a veces marcas de flujo debido a turbulencias o a un llenado desigual. Optimizar la velocidad de inyección para diseños de piezas específicos es crucial.

¿Cuáles son las causas de las rayas plateadas de los productos de moldeo por inyección y sus soluciones?

Las vetas plateadas en el moldeo por inyección se deben a problemas como la humedad, las fluctuaciones de temperatura o la manipulación inadecuada del material, que afectan a la estética y el rendimiento de los productos.

Las vetas plateadas suelen deberse a la humedad de la resina, a temperaturas de fusión irregulares o a la contaminación. Las soluciones pasan por un secado adecuado de los materiales, unas condiciones de procesado estables y el uso de resinas de alta calidad para garantizar productos más lisos.

Definición

Las vetas plateadas se producen cuando el agua, el aire o el material carbonizado se distribuyen por la superficie de la pieza en la dirección del flujo.

Causas de las rayas plateadas

El contenido de humedad en la materia prima es demasiado alto, el aire queda atrapado en la materia prima, degradación del polímero: el material está contaminado; la temperatura del barril es demasiado alta; el volumen de inyección es insuficiente.

Soluciones

-

Contenido: Secar la materia prima en función de los datos proporcionados por el proveedor de materia prima antes del moldeo por inyección.

-

Diseño del molde: Asegúrate de que hay suficientes rejillas de ventilación.

-

Proceso de moldeo: Elija la máquina de moldeo por inyección y el molde adecuados, limpie completamente el material antiguo del barril al cambiar de material, mejore el sistema de escape y reduzca la temperatura de fusión, la presión de inyección o la velocidad de inyección.

Las vetas plateadas se deben a la humedad de la resina.Verdadero

La humedad en la resina provoca burbujas de vapor durante el moldeo, que crean vetas plateadas en la superficie. Un secado adecuado antes del moldeado resuelve este problema.

Las vetas plateadas se deben siempre a la mala calidad del material.Falso

Aunque la calidad del material puede contribuir, las vetas plateadas suelen deberse a la humedad o a unas condiciones de procesado inadecuadas.

¿Cuáles son las causas de las abolladuras de los productos de moldeo por inyección y sus soluciones?

Las abolladuras en los productos moldeados por inyección son problemas comunes causados por ajustes inadecuados, defectos del material o problemas de refrigeración. Solucionarlos garantiza la calidad del producto y reduce los residuos.

Las abolladuras en los productos moldeados por inyección suelen deberse a una refrigeración irregular, un flujo deficiente del material o un diseño incorrecto del molde. Las soluciones pasan por optimizar los índices de refrigeración, ajustar las presiones de inyección y garantizar un diseño adecuado del molde.

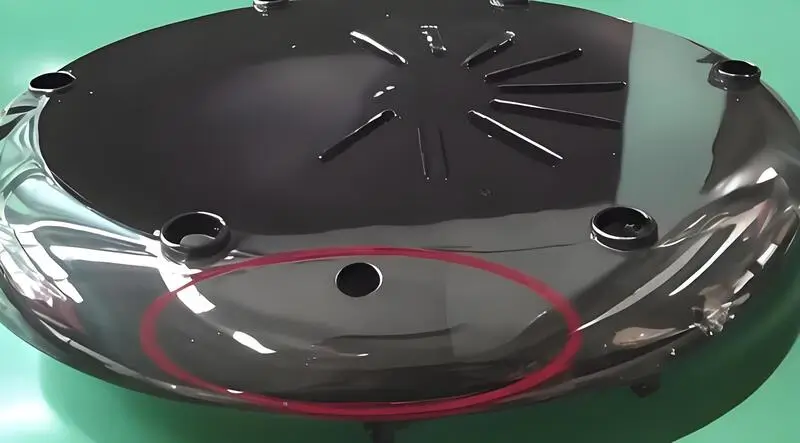

Definición

La abolladura se produce cuando la superficie de la pieza es cóncava en el espesor de la pared.

Causas de la formación de abolladuras

La presión de inyección o la presión de mantenimiento es demasiado baja, el tiempo de mantenimiento o el tiempo de enfriamiento es demasiado corto, la temperatura de la masa fundida o la temperatura del molde es demasiado alta y el diseño de la estructura de la pieza es inadecuado.

Soluciones

-

Estructura de diseño: Ondular la superficie que es fácil de abollar, reducir el tamaño de la pared gruesa de la pieza, minimizar la relación espesor-diámetro, la relación de espesor de pared adyacente debe ser controlada en 1,5~2, y tratar de hacer una transición suave, rediseñar el espesor de las costillas de refuerzo, agujeros avellanados y costillas de esquina, y su espesor se recomienda generalmente ser 40-80% del espesor de la pared básica.

-

Proceso de moldeo: Aumentar la presión de inyección y la presión de mantenimiento, aumentar el tamaño de la compuerta o cambiar su posición.

Una refrigeración irregular provoca abolladuras en las piezas moldeadas por inyección.Verdadero

Las velocidades de enfriamiento desiguales provocan tensiones y deformaciones, causando abolladuras visibles en los productos moldeados.

Todos los problemas de abolladuras en el moldeo por inyección pueden solucionarse ajustando la refrigeración.Falso

Aunque los ajustes de refrigeración ayudan, el flujo de material, la presión de inyección y el diseño del molde también desempeñan un papel fundamental en la prevención de las abolladuras.

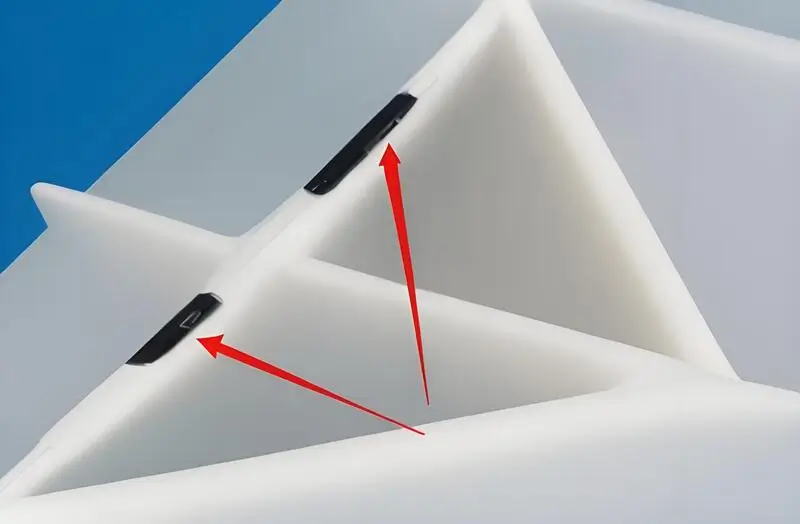

¿Cuáles son las causas de las marcas de soldadura de los productos de moldeo por inyección y sus soluciones?

Las marcas de soldadura en el moldeo por inyección se producen cuando dos flujos de plástico se encuentran y no se unen correctamente, dejando cicatrices visibles en el producto final.

Las marcas de soldadura se deben a un diseño incorrecto del molde, a una velocidad de inyección inadecuada o a un control insuficiente de la temperatura. Las soluciones incluyen la optimización del diseño del molde, el ajuste de la velocidad de inyección y el control de la temperatura del molde para mejorar la consistencia del flujo.

Definición

La marca de soldadura se produce cuando dos corrientes de material se encuentran y se sueldan, y provoca un defecto en la superficie.

Causas de la marca de soldadura

Si hay agujeros, insertos o modo de moldeo por inyección de varias compuertas en la pieza, o si el grosor de la pared de la pieza es desigual, pueden producirse marcas de soldadura.

Soluciones

-

Material: Hacer que el plástico fundido fluya mejor.

-

Diseño del producto: Cambiar la forma de fabricar el producto y el grosor de las paredes.

-

Diseño del molde: Mueva el lugar donde el plástico entra en el molde y añada lugares para que salga el aire.

-

Condiciones del proceso: Las marcas de quemado se producen cuando el aire del molde no puede salir lo suficientemente rápido y el plástico se quema al final del flujo.

Las marcas de soldadura se deben a ajustes inadecuados del moldeo por inyección.Verdadero

Las marcas de soldadura pueden deberse a un mal ajuste de la temperatura, la velocidad o el diseño del molde, lo que provoca una unión ineficaz del flujo de plástico.

Las marcas de soldadura pueden eliminarse completamente aumentando la velocidad de inyección.Falso

El simple aumento de la velocidad de inyección puede no eliminar las marcas de soldadura si no se ajustan correctamente otros factores como el diseño del molde o el control de la temperatura.

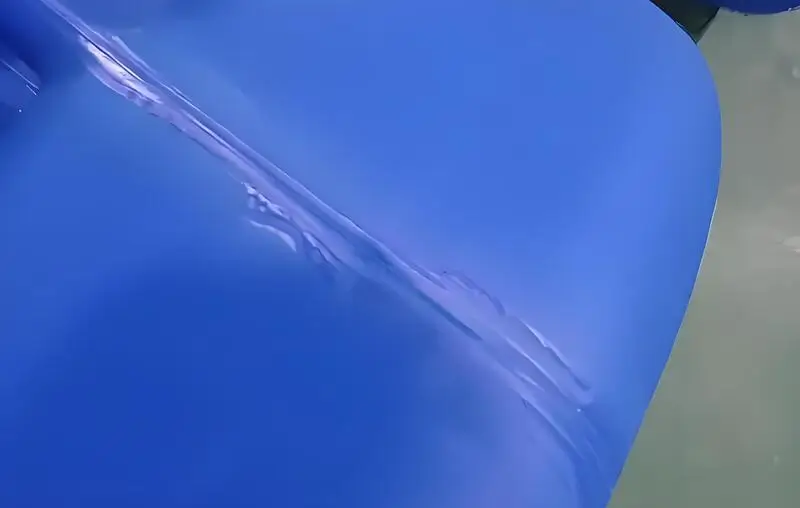

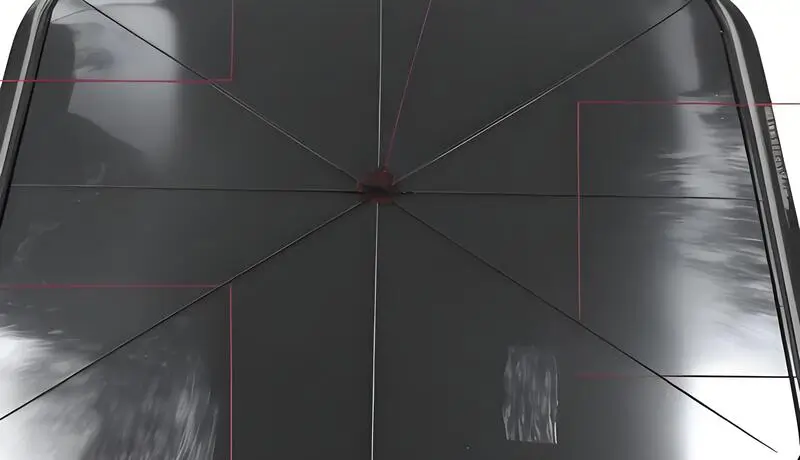

¿Cuáles son las causas del alabeo y la deformación de los productos de moldeo por inyección y sus soluciones?

El alabeo y la deformación en el moldeo por inyección se producen debido a factores como un enfriamiento desigual, una elección inadecuada del material y un diseño incorrecto del molde. Solucionar estas causas garantiza una mejor calidad del producto y una reducción de los residuos.

El alabeo y la deformación están causados por un enfriamiento desigual, un mal diseño del molde y una selección inadecuada del material. Las soluciones pasan por optimizar los índices de enfriamiento, utilizar materiales adecuados y perfeccionar el diseño del molde para mejorar la precisión y la resistencia de las piezas.

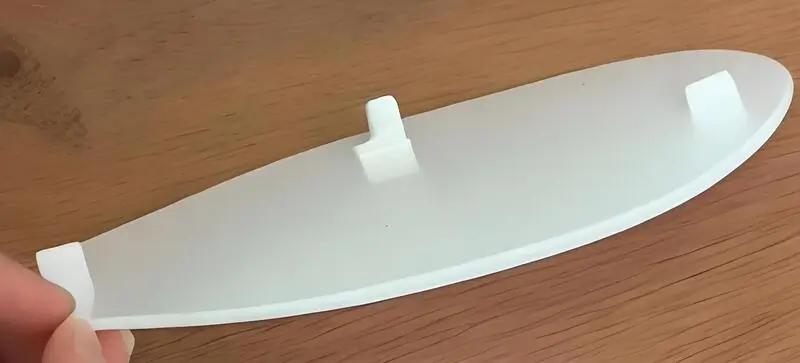

Definición

La deformación por alabeo se produce cuando la forma de la pieza moldeada por inyección se estropea y se deforma de forma irregular, que no es lo que se desea. Es una de las cosas que pueden salir mal cuando se hacen cosas con moldes de inyección.

Causas de la deformación

-

Propiedades del material que no son buenas: La dureza, resistencia, tenacidad, estabilidad y otras propiedades del material tienen una gran influencia en el alabeo del producto. Si las propiedades del material no son buenas o no cumplen los requisitos, se producirá alabeo tras ser sometido a tensión.

-

Proceso de fabricación inadecuado: Si no controla la temperatura y la velocidad de calentamiento, enfriamiento, corte, soldadura y otros procesos durante la producción, su producto se deformará.

-

Diseño inadecuado: Si no diseñas bien tu producto, se deformará. Por ejemplo, si es demasiado grande o complicado, se deformará.

Soluciones

-

Selección de material: Elige buenos materiales para asegurarte de que tienen lo que hay que tener, sobre todo cuando fabricas piezas importantes, tienes que usar materiales resistentes.

-

Tecnología de procesamiento: Hay que calentar, enfriar, cortar y soldar las cosas bien, y hay que hacerlo como dicen las normas para que no se deformen.

-

Optimización del diseño: Al diseñar un producto, hay que tener en cuenta las propiedades físicas del material y elegir una solución de producto con una estructura sencilla y un tamaño razonable para evitar el alabeo.

-

Controlar el estrés durante el procesado: Controlar la tensión durante el procesamiento reduciendo la velocidad de enfriamiento, el tiempo de calentamiento y otros métodos, lo que puede evitar eficazmente el alabeo y la deformación del producto.

-

Utilice un molde fijo: Utilice un molde fijo para fijar el producto y evitar alabeos y deformaciones.

Un enfriamiento desigual provoca alabeos en el moldeo por inyección.Verdadero

Un enfriamiento desigual provoca una contracción desigual, causando alabeos y deformaciones en las piezas moldeadas.

El uso de cualquier material puede resolver los problemas de alabeo.Falso

Seleccionar el material adecuado para la aplicación específica es crucial para evitar el alabeo, ya que los distintos materiales tienen tasas de contracción diferentes.

¿Cuáles son las causas de las burbujas de los productos de moldeo por inyección y sus soluciones?

Las burbujas en los productos moldeados por inyección pueden provocar defectos que afectan a la calidad del producto y a la eficacia de la producción. Identificar sus causas es clave para resolver este problema.

Las burbujas en el moldeo por inyección suelen estar causadas por aire atrapado, humedad o una velocidad de inyección inadecuada. Las soluciones pasan por optimizar la ventilación, secar los materiales y ajustar los parámetros de inyección para reducir los defectos y mejorar la calidad de las piezas.

Definición

El gas de las burbujas (burbujas de vacío) es muy fino y pertenece a las burbujas de vacío. En general, si se encuentran burbujas en el momento de la apertura del molde, se trata de un problema de interferencia de gas. La formación de burbujas de vacío se debe a un llenado insuficiente del plástico o a una presión baja. Bajo el enfriamiento rápido del molde, el combustible en la esquina de la cavidad se tira, lo que resulta en la pérdida de volumen.

Causas de la burbuja

-

Problemas con la máquina de moldeo por inyección: Si no controla correctamente la temperatura, la presión, la velocidad y otros parámetros de la máquina de moldeo por inyección, obtendrá burbujas en las piezas moldeadas por inyección. Si la velocidad es demasiado rápida o demasiado lenta, el gas de las piezas moldeadas por inyección no podrá salir a tiempo y aparecerán burbujas. Además, si utiliza máquinas de moldeo por inyección antiguas o no las mantiene correctamente, tendrá problemas similares.

-

Cuestiones relacionadas con las materias primas: La calidad, el contenido de humedad y las condiciones de mezcla de las materias primas también afectarán a la calidad de las piezas moldeadas por inyección. Si la materia prima tiene demasiada agua, se evaporará rápidamente y producirá burbujas durante el proceso de moldeo por inyección. Si la calidad de la materia prima es mala o se mezclan diferentes tipos de materias primas, también se producirán burbujas. Por lo tanto, antes de la producción de piezas moldeadas por inyección, las materias primas deben ser completamente probadas y examinadas.

-

Problemas de moho: Hay muchos problemas en el diseño, la fabricación y el uso de moldes de inyección que también pueden causar burbujas. Por ejemplo, un mal escape del molde, una posición inadecuada del orificio de escape, arañazos en la superficie del molde, etc., afectarán a la calidad de las piezas moldeadas por inyección. Por lo tanto, cuando se utiliza el molde para la producción de moldeo por inyección, es necesario inspeccionarlo completamente y mantenerlo.

Soluciones

Cuando el grosor de la pared del producto es grande, la superficie exterior se enfría más rápido que el centro. A medida que avanza el enfriamiento, la resina del centro se contrae y se expande hacia la superficie, provocando un llenado insuficiente en el centro. Esto se denomina burbujas de vacío. Las principales soluciones son: determinar el tamaño razonable de la compuerta y el canal en función del grosor de la pared.

En general, la altura de la compuerta debe ser de 50% a 60% del espesor de la pared del producto hasta que se selle la compuerta, dejando una cierta cantidad de material de inyección suplementario, el tiempo de inyección debe ser ligeramente superior al tiempo de sellado de la compuerta, la velocidad de inyección debe reducirse, la presión de inyección debe aumentarse y deben utilizarse materiales con grados de viscosidad de fusión elevados.

-

Las soluciones a las burbujas provocadas por la generación de gases volátiles son: presecado completo, reduciendo la temperatura de la resina y evitando la generación de gases de descomposición.

-

Las burbujas provocadas por una mala fluidez pueden aumentar la energía de inyección: Aumente la temperatura de la masa fundida para mejorar la fluidez. Disminuir la temperatura de la masa fundida para reducir la contracción y aumentar la temperatura del molde, especialmente en la zona donde se forman las burbujas de vacío.Colocar la compuerta en la parte más gruesa de la pieza, mejorar las condiciones de flujo de la boquilla, el canal y la compuerta y reducir la caída de presión. Mejorar la ventilación del molde.

La humedad en los materiales puede provocar burbujas en el moldeo por inyección.Verdadero

La humedad atrapada en las materias primas se convierte en vapor durante la inyección, creando burbujas de aire dentro del molde. Secar los materiales antes del moldeo puede evitar este problema.

Las burbujas en el moldeo por inyección siempre están causadas por fallos del equipo.Falso

Aunque los problemas de equipamiento pueden contribuir, la mayoría de los defectos de burbuja se deben a una manipulación inadecuada del material, la velocidad de inyección o la ventilación.

¿Cuáles son las causas de los puntos negros de los productos de moldeo por inyección y sus soluciones?

Los puntos negros en los productos de moldeo por inyección son defectos comunes causados por la degradación del material, una ventilación insuficiente o la contaminación durante el proceso de moldeo. Identificar la causa raíz es crucial para encontrar soluciones eficaces.

Los puntos negros se producen cuando el plástico se degrada debido a un calor excesivo o a la contaminación. Las soluciones pasan por ajustar las temperaturas, mejorar la ventilación y utilizar materias primas más limpias. Una manipulación adecuada del material es esencial para evitar este problema.

Definición

Las manchas negras en las piezas moldeadas por inyección se deben a impurezas, materias extrañas o productos de degradación que se mezclan con el plástico durante el proceso de moldeo por inyección. El resultado son partículas o puntos negros en la superficie o el interior de la pieza de plástico. El tamaño, la distribución y la densidad de los puntos negros están relacionados con la naturaleza y la cantidad de impurezas o materias extrañas.

Causas de los puntos negros

Cuando se fabrican máquinas de moldeo por inyección, hay muchas razones por las que aparecen manchas negras en los productos. He aquí algunas situaciones comunes:

-

Sobrecalentamiento: Si la temperatura ajustada en la máquina de moldeo por inyección es demasiado alta, el material fundido se descompondrá y se oxidará debido al calor, y se producirán cosas negras.

-

Agrietamiento térmico: Los materiales poliméricos pueden agrietarse debido a factores como cambios en la composición de la aleación, enfriamiento rápido y aire en la cabeza. Tras el agrietamiento térmico, quedarán fragmentos negros en el material.

-

Fallo de extrusión: Cuando el material fluye demasiado rápido durante la extrusión, puede provocar fácilmente que el coloide cercano al cabezal no extruya correctamente, dejando manchas negras.

Solución

-

Cambia la temperatura: Modifique la temperatura ajustada de la máquina de moldeo por inyección para evitar el sobrecalentamiento.

-

Comprueba el moho: Compruebe el efecto refrigerante del molde para ver si se puede bajar la temperatura para evitar el sobrecalentamiento.

-

Añadir agente antidescomposición: La adición de un agente antidescomposición puede reducir eficazmente la descomposición y la oxidación térmica del material.

-

Intercambia materiales: Cambie los materiales de polímero de fantasía, cambie los materiales que funcionan para moldes, etc., lo que puede disminuir la posibilidad de agrietamiento térmico y mala extrusión.

Las manchas negras se deben a la degradación del plástico durante el moldeo por inyección.Verdadero

El calor excesivo o la exposición prolongada al calor pueden romper el plástico y provocar manchas negras.

El uso de materias primas de mayor calidad garantiza la ausencia de puntos negros.Falso

Incluso los materiales de alta calidad pueden formar puntos negros si no se procesan o manipulan adecuadamente en el proceso de moldeo.

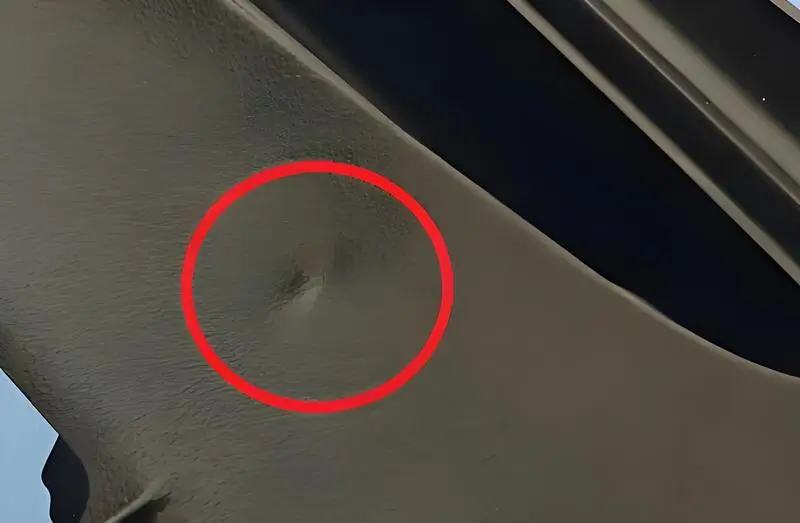

¿Cuáles son las causas de la depresión de los productos de moldeo por inyección y sus soluciones?

Las depresiones en los productos moldeados por inyección pueden deberse a diversos factores, como una refrigeración inadecuada, problemas con el material o fallos en el diseño del molde. Identificar las causas fundamentales ayuda a mejorar la calidad del producto y la eficiencia de la producción.

La depresión en el moldeo por inyección se produce debido a una refrigeración incoherente, una selección inadecuada del material o una ventilación inadecuada del molde. Las soluciones incluyen la optimización de las tasas de enfriamiento, el uso de materiales adecuados y la mejora del diseño del molde.

Definición

Las marcas de retracción son hundimientos localizados en la superficie de un producto, también conocidos como abolladuras, picaduras de retracción y manchas de sedimentación.

Cuando el grosor de una pieza de plástico es desigual, algunas piezas se contraen demasiado durante el proceso de enfriamiento, lo que provoca marcas de contracción.

Sin embargo, si la superficie es lo suficientemente dura durante el proceso de enfriamiento, la contracción en el interior de la pieza de plástico provocará defectos estructurales en la misma.

Razones de la depresión

-

Diseño de moldes que no tiene sentido: Una de las principales razones por las que las piezas moldeadas por inyección se hunden es porque el diseño del molde es malo. Si el diseño del molde es malo, la distribución de la presión dentro de la pieza moldeada por inyección será desigual, lo que provocará que la pieza se hunda.Por ejemplo, durante el proceso de moldeo por inyección, el grosor de la pared de la cavidad del molde es inconsistente, y algunas piezas son propensas a hundirse o a tener defectos. Además, durante el largo proceso de producción, el desgaste y la deformación del molde también pueden causar hundimientos.

-

Parámetros irrazonables del proceso de moldeo por inyección: El ajuste de los parámetros del proceso de moldeo por inyección también es una posible razón para la depresión de las piezas moldeadas por inyección.Si la temperatura de moldeo por inyección es demasiado alta o demasiado baja, la presión es inestable, la velocidad de moldeo por inyección es demasiado rápida o demasiado lenta, etc., puede causar que la presión dentro de la pieza moldeada por inyección sea desequilibrada, resultando en problemas de depresión.

- Mala elección de los materiales: La elección de los materiales plásticos también es una razón para la depresión de las piezas moldeadas por inyección. Si el material plástico seleccionado no es resistente al calor o a la presión, es fácil que se produzcan abolladuras y defectos durante el proceso de moldeo por inyección.Además, durante el proceso de producción del moldeo por inyección, también hay que prestar atención al contenido de humedad del material plástico. Si contiene demasiada agua, también puede causar abolladuras y defectos.

Solucións

-

Mejorar el molde: Una de las principales razones de las abolladuras en las piezas moldeadas por inyección es el mal diseño del molde. Por tanto, mejorar el molde es una buena forma de solucionar el problema. Mejorar el molde significa cambiar la diferencia de grosor de la cavidad del molde y el diseño de otras estructuras locales para que la distribución de la presión interna de las piezas moldeadas por inyección sea uniforme y, finalmente, acabar con las abolladuras.

-

Ajustar los parámetros del proceso de moldeo por inyección: Para evitar las abolladuras en las piezas moldeadas por inyección, hay que ajustar los parámetros del proceso de moldeo por inyección. Por ejemplo, puede aumentar un poco la temperatura de inyección o reducir la velocidad de inyección, prolongar el tiempo de enfriamiento, etcétera. Mientras tanto, también es necesario asegurarse de que la máquina de moldeo por inyección es estable y mantener la presión y la temperatura estable durante el proceso de moldeo por inyección.

-

Elige el material adecuado: Elegir el material plástico adecuado puede ayudarle a evitar abolladuras en sus piezas moldeadas por inyección. Debe elegir el material plástico en función del material del que esté hecha la pieza, o puede añadir material especial para que el plástico sea más resistente y pueda soportar más presión. Además, asegúrate de que el material no esté demasiado húmedo o se producirán abolladuras.

Una refrigeración inadecuada provoca depresiones en las piezas moldeadas por inyección.Verdadero

Un enfriamiento desigual provoca deformaciones y hundimientos, lo que provoca depresiones en los productos moldeados. La optimización de las velocidades de enfriamiento puede minimizar estos problemas.

La depresión en piezas moldeadas siempre indica defectos de diseño del molde.Falso

Si bien los defectos de diseño del molde pueden causar depresiones, los problemas de materiales y de refrigeración también contribuyen al defecto, por lo que se requiere un enfoque integral para resolverlo.

¿Cuáles son las causas de la deformación de los productos de moldeo por inyección y sus soluciones?

La deformación de los productos moldeados por inyección es un problema común causado por un procesamiento inadecuado, la elección de materiales o el diseño del molde. Abordar estas causas garantiza una mayor calidad y una reducción de los defectos.

La deformación de los productos moldeados por inyección puede deberse a factores como un enfriamiento desigual, una presión de inyección elevada o defectos en el diseño del molde. Las soluciones pasan por optimizar el control de la temperatura, ajustar la presión y perfeccionar el diseño del molde para garantizar una calidad uniforme de las piezas.

Definición

La deformación de la cáscara en el moldeo por inyección se refiere a la deformación o defectos en la forma, tamaño, apariencia, etc. del producto de plástico que no cumplen con los requisitos de diseño durante el proceso de moldeo por inyección. Suele manifestarse en forma de producto demasiado grande, demasiado pequeño, retorcido, alabeado, concha irregular, tiro corto, etc.

Causa de la deformación

-

Problema de temperatura: La deformación de las piezas moldeadas por inyección suele estar relacionada con la temperatura. Cuando hacemos moldeo por inyección, el flujo fundido se inyecta en el molde a través de una cavidad cerrada, y se solidifica en la forma del producto después de enfriarse.Por lo tanto, la temperatura tiene una gran influencia en el flujo y la solidificación de la masa fundida de plástico. Cuando la temperatura es demasiado alta o demasiado baja, los cambios en la velocidad de flujo y solidificación del material plástico provocarán la deformación de las piezas moldeadas por inyección.

-

Cuestión de material: La diferencia de calidad de los materiales de moldeo por inyección provocará la deformación de las piezas moldeadas por inyección. Por ejemplo, las materias primas que contienen micropolvos o los materiales envejecidos provocarán una contracción desigual del producto, causando así deformaciones.

-

Problema de moho: El molde es uno de los factores que afectan al proceso de moldeo por inyección. Los ajustes inadecuados de parámetros como la temperatura del molde, la presión de inyección, la velocidad de inyección o los defectos o deficiencias del propio molde también pueden provocar la deformación de las piezas moldeadas por inyección.

- Cuestiones de proceso: El moldeo por inyección es una parte fundamental de la producción. Si el flujo del proceso no está bien ajustado, la máquina de moldeo por inyección no está bien ajustada o la operación no se realiza correctamente, se producirá una uniformidad deficiente o una deformación del producto.

Soluciones

-

Ajusta el proceso: Puede cambiar el estado de flujo, controlar la deformación y la contracción del material y reducir la deformación de las piezas moldeadas por inyección ajustando los parámetros del proceso de moldeo por inyección, como la temperatura de inyección, la velocidad de inyección, el tiempo de mantenimiento, etc.

-

Elige el material adecuado: Elija el material de moldeo por inyección adecuado en función de las características del producto y del uso que vaya a darle. Por ejemplo, si necesita algo que pueda mantener su forma cuando se calienta, querrá un material con resistencia a altas temperaturas.

-

Mejorar el molde: Mejore el molde mejorando el molde. Mejora el molde mejorando el molde. Mejora el molde mejorando el molde.

-

Fijar el rendimiento de la máquina de moldeo por inyección: Fijando la precisión y la estabilidad de la máquina de moldeo por inyección, controlando los parámetros físicos durante el proceso de inyección, puede deshacerse del problema de la deformación de las piezas moldeadas por inyección.

-

Reforzar la inspección y la flexibilidad: Aumente los puntos de inspección de calidad, detecte a tiempo los problemas de deformación de las piezas moldeadas por inyección y reduzca las diferencias entre lotes de productos.

Un enfriamiento desigual provoca deformaciones en las piezas moldeadas por inyección.Verdadero

Un enfriamiento desigual provoca variaciones en la contracción, causando alabeos o distorsiones en las piezas. El control de la distribución de la temperatura minimiza este problema.

Los defectos de diseño de los moldes siempre provocan deformaciones.Falso

Aunque los defectos de diseño del molde pueden contribuir a la deformación, cuestiones como el control de la temperatura y la presión también desempeñan un papel importante en la calidad del producto.

Conclusión

En resumen, entre los defectos del moldeo por inyección se incluyen principalmente el disparo corto, el atrapamiento de aire, la fragilidad, el quemado, el destello, la delaminación, las marcas de pulverización, las marcas de flujo, las rayas plateadas, las abolladuras, las marcas de soldadura, el alabeo, la deformación, las burbujas, las manchas negras, las líneas de flujo y las líneas de soldadura.

El proceso requiere una gran inversión inicial en herramientas. Y es muy importante diseñar siempre bien los moldes. ¡Ahí es donde entra Zetar Mold! En Zetar Mold, nos especializamos en darle los mejores servicios de moldeo por inyección.

Conocemos los diferentes defectos de moldeo por inyección y sus causas.

Nuestros conocimientos técnicos de primera categoría nos permiten evitar estos defectos de muchas maneras diferentes. Podemos realizar nuestros rentables servicios de moldeo por inyección tanto para la producción en serie como para la creación rápida de prototipos. Obtendrá todo eso y más cuando cargue sus archivos de diseño para obtener un presupuesto.defecto de moldeo por inyección.

-

Conozca el moldeo por inyección: Una guía completa : El moldeo por inyección es un proceso de fabricación en el que se inyecta plástico fundido en un molde para crear piezas con gran precisión y repetibilidad. ↩

-

Comprender la velocidad de inyección y la presión de inyección : La presión de inyección la proporciona el sistema hidráulico de la máquina de moldeo por inyección. Normalmente, la velocidad de inyección establecida se refiere a la velocidad de avance del husillo. ↩

-

Más información sobre el sistema de canalización : El sistema de canalización es el sistema de llenado a través del cual el material se desplaza desde la unidad de inyección hasta la cavidad de la pieza. ↩

-

Más información sobre la máquina de moldeo por inyección: Una máquina de moldeo por inyección es una máquina para fabricar productos de plástico mediante el proceso de moldeo por inyección. ↩

-

Conozca la velocidad de inyección : La velocidad de inyección tiene un gran impacto en el grado de orientación molecular del componente ↩

-

Más información sobre la temperatura del barril: Las temperaturas del barril varían con los diferentes grados de TPU (diferente dureza), con el diseño de la pieza, la relación entre el volumen de disparo y el volumen del barril, y el tiempo de ciclo. ↩

-

¿Cómo determinar la presión de mantenimiento y el tiempo de mantenimiento en el moldeo por inyección? En términos generales, la presión de inyección incluye tanto la presión como la velocidad, mientras que la presión de mantenimiento sólo incluye la presión, no la velocidad. ↩