Las cámaras calientes revolucionan el proceso de moldeo por inyección, mejorando la eficacia y la calidad de los productos en diversos sectores.

Los canales calientes minimizan los residuos y mejoran la duración de los ciclos al mantener la masa fundida de plástico a temperaturas óptimas durante el moldeo. Se utilizan habitualmente en la fabricación de automóviles, bienes de consumo y dispositivos médicos. Las principales ventajas son la reducción de los costes de material y la mejora de la calidad de las piezas.

Aunque este resumen destaca las ventajas de las cámaras calientes, comprender su diseño y aplicación es crucial para optimizar sus procesos de producción. Siga explorando para descubrir cómo los distintos sistemas de canal caliente pueden mejorar la eficiencia de su fabricación.

Los canales calientes reducen los tiempos de ciclo en el moldeo por inyección.Verdadero

Los canales calientes mantienen el plástico fundido, lo que reduce el tiempo de enfriamiento y acelera todo el proceso de producción.

Los canales calientes son más caros que los fríos en todos los casos.Falso

Aunque las cámaras calientes suelen tener un coste inicial más elevado, su eficacia y el ahorro de material pueden reducir los costes totales en la producción a largo plazo.

¿Cuál es el principio del canal caliente?

Los canales calientes mantienen la temperatura del plástico fundido durante todo el proceso de moldeo, evitando la solidificación y reduciendo los residuos. Esta tecnología se utiliza ampliamente en sectores como la automoción, los productos de consumo y los dispositivos médicos. Entre sus principales ventajas se incluyen la mejora de los tiempos de ciclo, la reducción de los costes de material y la mejora de la consistencia de los productos acabados.

Los sistemas de canales calientes se dividen en canales adiabáticos y sistema de microcanal semicaliente1El canal caliente, también conocido como sin canal, significa que el plástico del canal no se solidifica después de cada inyección y que no es necesario retirar la salida de agua del canal cuando se desmoldea el producto de plástico. Dado que el plástico del canal no se solidifica, el canal sigue sin obstruirse durante la siguiente inyección. En resumen, el canal caliente es una prolongación del moldeo por inyección boquilla de la máquina.

El canal caliente es un sistema de componentes calefactores que se utiliza en los moldes de inyección para inyectar partículas de plástico fundido en la cavidad del molde. Un molde de canal caliente es una nueva estructura que calienta el canal y el canal de un molde tradicional o molde de tres placas2para que no sea necesario desmontar el canal y la guía durante cada moldeo.

¿Cuáles son los principales factores técnicos que afectan a los corredores en caliente?

Los factores técnicos clave que afectan a las cámaras calientes incluyen el diseño de la boquilla, el control de la temperatura y la dinámica del flujo de material. La gestión adecuada de la temperatura es crucial para mantener la viscosidad de la masa fundida, mientras que el diseño de las boquillas influye en la distribución de la masa fundida y la consistencia de las piezas. Estos factores son vitales en sectores como la automoción y los bienes de consumo, donde la precisión es primordial.

Para hacer un molde de canal caliente3 Para que su proyecto tenga éxito, debe asegurarse de que tiene algunas cosas en cuenta. Los dos aspectos técnicos más importantes son: el control de la temperatura del plástico y el control del flujo de plástico.

Control de la temperatura del plástico

Controlar la temperatura del plástico es muy importante cuando se utiliza un molde de canal caliente. Si no se controla bien la temperatura, habrá muchos problemas con el proceso y la calidad de las piezas. Por ejemplo, si utilizas una compuerta de punta caliente, tendrás muchos problemas con la calidad de tu compuerta. Si utiliza una compuerta de válvula, tendrá muchos problemas con el cierre del pasador de la válvula.

Si tiene un molde con varias cavidades, tendrá muchos problemas con el tiempo de llenado y la calidad de las piezas. Si puedes, intenta conseguir un sistema de canal caliente que tenga muchas zonas para poder controlar mejor la temperatura y tener más flexibilidad.

Control del flujo de plástico

Los plásticos deben fluir de forma equilibrada en el sistema de canal caliente. Las compuertas deben abrirse al mismo tiempo para permitir que el plástico llene cada cavidad de forma sincronizada. Para FAMILY MOLD con una gran diferencia en el peso de las piezas, el diseño del tamaño del canal debe ser equilibrado. De lo contrario, algunas piezas no se llenarán con suficiente presión, mientras que otras se llenarán con demasiada presión, o el flash será demasiado grande y la calidad será deficiente. El diseño del tamaño del canal de colada caliente debe ser razonable.

Si el tamaño es demasiado pequeño, la pérdida de presión será demasiado grande. Si el tamaño es demasiado grande, el volumen del canal caliente será demasiado grande y el plástico permanecerá demasiado tiempo en el sistema de canal caliente, lo que dañará las propiedades del material y hará que las piezas no cumplan los requisitos de uso después del moldeo. Ya existen programas CAE como MOLDCAE que ayudan específicamente a los usuarios a diseñar el mejor canal.

¿Qué tipos de corredores calientes existen?

Existen dos tipos principales de canales calientes: los sistemas abiertos y los cerrados. Los sistemas abiertos permiten el flujo directo de plástico fundido, mientras que los sistemas cerrados utilizan un colector para mantener la temperatura y reducir los residuos. Los canales calientes se utilizan ampliamente en sectores como la automoción, los bienes de consumo y los dispositivos médicos, y ofrecen ventajas como la reducción del uso de material y la mejora de la consistencia de las piezas.

Tipo de válvula de aguja

El sistema de compuerta de válvula es un sistema mecánico de aguja de válvula que acciona la aguja de válvula con presión de aire.Los canales calientes de válvula de aguja ahorran materiales, tienen una bonita superficie de plástico, y tienen una calidad interna ajustada y una alta resistencia. Existen dos tipos principales de canales calientes de válvula de aguja en el mundo (basados en el principio de inyección): tipo cilindro y tipo resorte.

El tipo de cilindro se basa en el controlador y el controlador de tiempo para controlar el cilindro para empujar la válvula de aguja para cerrar.La estructura es un poco complicado, pero el diseño es simple. El tipo de cilindro es de alta precisión de molde debido a sus características estructurales, y la depuración y el mantenimiento son relativamente complicados. La mayor característica del tipo de resorte es que se basa en el equilibrio del resorte y la presión de inyección para controlar el interruptor de la válvula de aguja.

El montaje, la depuración y el mantenimiento son sencillos, y la precisión del molde no es alta. Se utiliza ampliamente en electrodomésticos, accesorios de automoción y moldes multicavidad de precisión4. La diferencia entre el tipo de resorte y el cilindro es que el control de sincronización no se puede realizar, y el problema de las marcas de soldadura no se puede resolver bien.

¿Cuáles son los tipos de sistemas de canal caliente?

Existen dos tipos principales de sistemas de canal caliente: abiertos y cerrados. Los sistemas abiertos exponen la masa fundida a la atmósfera, lo que es más sencillo pero puede provocar la degradación del material. Los sistemas cerrados, sin embargo, mantienen la masa fundida contenida, minimizando los residuos y manteniendo la integridad del material. Ambos sistemas mejoran la velocidad de producción y la consistencia de las piezas, por lo que resultan esenciales en sectores como la automoción y los bienes de consumo.

Los sistemas de canal caliente pueden dividirse en sistemas de canal caliente completo y sistemas de canal semi caliente. Los sistemas de canal caliente pueden dividirse en tres tipos: sistemas de canal caliente de boquilla única, sistemas de canal caliente de boquilla múltiple y sistemas de canal caliente de compuerta de válvula.

Sistema de canal caliente monocabezal

El sistema de canal caliente de cabezal único se compone principalmente de una boquilla única, un cabezal de boquilla, una placa de conexión de boquilla, un sistema de control de temperatura, etc.

La estructura del sistema de canal caliente de un cabezal es sencilla. El plástico fundido se inyecta desde el moldeo por inyección máquina en la placa de conexión de la boquilla, y después de llegar a la cabeza de la boquilla a través de la boquilla, se inyecta en la cavidad.

Es necesario controlar las dimensiones d, D, L y ajustar el grosor de la placa de conexión de la boquilla para que la placa fija de fijación del molde presione la cara extrema de la placa de conexión de la boquilla para controlar el desplazamiento axial de la boquilla, o utilizar directamente la boquilla de la máquina de moldeo por inyección para apoyar la cara extrema de la placa de conexión de la boquilla para lograr el mismo propósito.

En una posición adecuada de la placa de fijación del molde fijo se ha colocado una ranura que permite sacar el cable de alimentación del molde y conectarlo al bloque de terminales instalado en el molde.

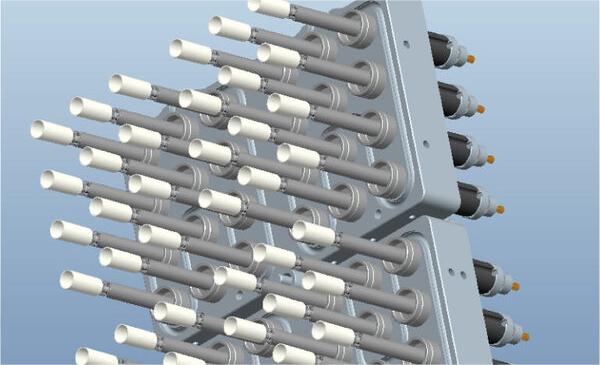

Sistema de canal caliente multicabezal

El molde de plástico del sistema de canal caliente multicabezal es bastante complicado. El plástico fundido se inyecta en la placa de conexión de la boquilla por la máquina de moldeo por inyección, fluye hacia la boquilla a través de la placa de canal caliente, alcanza la cabeza de la boquilla y, a continuación, se inyecta en la cavidad. La boquilla del sistema de canal caliente tiene que cumplir los requisitos de dimensión radial D1 y el límite de dimensión axial con la placa de molde fija.

La cabeza de la boquilla y el inserto de molde fijo tienen que coincidir en la dimensión radial d para asegurar que el plástico fundido no se desborde a la parte no cavitaria, y la dureza del inserto de molde fijo tiene que ser endurecido a unos 50HRC. La distancia L entre la superficie de separación y la superficie de posicionamiento axial de la boquilla caliente debe controlarse estrictamente.

La dimensión debe determinarse basándose en la distancia real L\' de la boquilla a temperatura ambiente más la extensión real ΔL de la boquilla a la temperatura normal de trabajo del molde. Para garantizar que la boquilla se ajusta a la placa de canal caliente de forma fiable y no la deforma, se proporciona una almohadilla de ajuste encima de la parte superior de la boquilla.

La almohadilla de ajuste y la superficie de posicionamiento axial de la boquilla limitan el movimiento axial de la boquilla y controlan eficazmente la posible deformación de la placa de canal caliente. A temperatura ambiente, la separación entre la almohadilla de ajuste y la placa de canal caliente y la placa de molde fija se controla para que sea de 0,025 mm, de modo que, una vez calentado el molde, la almohadilla de ajuste quede justo presionada a la temperatura de trabajo.

El asiento de posicionamiento y el pasador de posicionamiento del sistema de canal caliente controlan la posición de la placa de canal caliente en el molde. El asiento de posicionamiento y la placa de molde fija deben tener una coincidencia de dimensión radial D2, y la profundidad h debe controlarse con precisión. La dirección axial del asiento de posicionamiento soporta la placa de canal caliente y soporta directamente la presión de inyección de la máquina de inyección.

El pasador de posicionamiento debe coincidir con la placa fija del canal caliente. Debe haber espacio suficiente entre la placa del canal caliente y la placa del molde para envolver el material aislante. La placa de canal caliente y la placa fija deben tener suficientes ranuras de cableado para permitir que el cable de alimentación salga del molde y se conecte al asiento de cableado instalado en el molde.

Existe un requisito de coincidencia de la dimensión radial D1 entre la placa de conexión de la boquilla y la placa de fijación del molde fijo para que el cabezal de inyección del moldeo por inyección máquina puede cooperar bien con la placa de conexión de la boquilla en el molde. Cerca de la placa de canal caliente, la placa fija del molde, la placa de fijación de la placa de canal caliente y la placa de fijación del molde fijo están conectadas con tornillos para mejorar la rigidez de la placa de canal caliente.

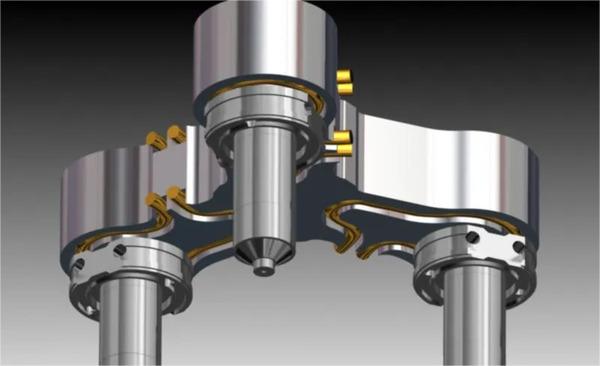

Sistema de canal caliente con compuerta de válvula

El molde de plástico de sistema de canal caliente con compuerta de válvula es el más complejo. Tiene la misma estructura que el molde de plástico de sistema de canal caliente multicabezal ordinario, y hay un conjunto adicional de dispositivo de transmisión de la aguja de la válvula para controlar el movimiento de apertura y cierre de la aguja de la válvula.

El dispositivo de transmisión es equivalente a un cilindro hidráulico, que utiliza el dispositivo hidráulico de la máquina de inyección para conectar con el molde y formar un circuito hidráulico para realizar el movimiento de apertura y cierre de la aguja de la válvula y controlar la inyección de plástico fundido en la cavidad.

¿Qué es el conjunto de canales calientes?

Los conjuntos de canal caliente agilizan el proceso de moldeo por inyección manteniendo el plástico a temperaturas óptimas, reduciendo los tiempos de ciclo y minimizando el desperdicio de material. Se utilizan ampliamente en sectores como la automoción, los productos de consumo y los dispositivos médicos, y ofrecen ventajas como la reducción de los costes de producción y la mejora de la consistencia de las piezas.

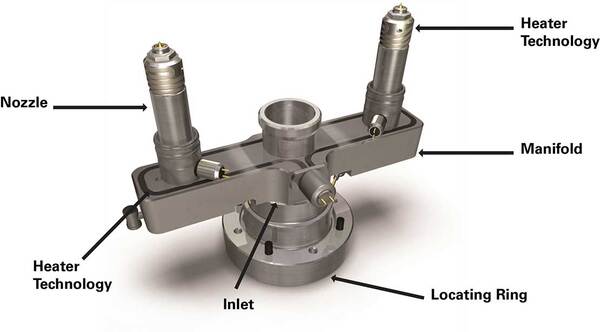

Anillo de posicionamiento

El anillo de posicionamiento coloca el molde de inyección en la máquina de moldeo por inyección para asegurarse de que el molde está alineado correctamente con la máquina.

Boquilla principal

Cuando la resina se inyecta en el molde, ésta es la compuerta por donde entra la resina desde la boquilla de la máquina de moldeo por inyección. Dependiendo del tipo de resina y del diseño del canal caliente, el componente de la compuerta puede calentarse para optimizar el proceso de moldeo.

Colector

Los colectores se utilizan cuando se tienen varias cavidades en un molde o cuando se tienen varios puntos de alimentación o cuando se tiene un único punto de alimentación pero el nivel de material está desplazado. El material suele ser P20 o H13. Los colectores se dividen generalmente en dos categorías: estándar y no estándar. Su forma estructural viene determinada principalmente por la distribución de las cavidades en el molde, la disposición de las boquillas y la ubicación de las compuertas.

Los colectores permiten que la resina fluya hacia diferentes boquillas y puntos de inyección (compuertas). Los colectores suelen utilizarse cuando se tienen varias cavidades o cuando se necesita más de una boquilla/puerta para cada pieza. Los colectores pueden utilizarse para una gran variedad de materiales, diseños y formas, y suelen optimizarse mediante análisis CAE para mejorar el proceso de moldeo.

Boquilla

Existen dos tipos de boquillas calientes: boquillas calientes abiertas y válvula de aguja boquillas calientes5. El tipo de boquilla caliente que se utiliza determina el tipo de sistema de canal caliente que se necesita y el tipo de molde que hay que fabricar. Así, los sistemas de canal caliente se dividen en sistemas de canal caliente abierto y sistemas de canal caliente con válvula de aguja.

Tecnología de calefacción

La tecnología de calentamiento es la base de todos los sistemas de canal caliente y tiene un gran impacto en el proceso de moldeo y en la calidad de las piezas. Existen varios métodos de calentamiento, cada uno con sus pros y sus contras. Elija el canal caliente adecuado en función de los diferentes procesos de moldeo, el rendimiento de la pieza, la fiabilidad y los requisitos de coste. Las tecnologías de canal caliente más comunes incluyen calentadores con cintas/placas calefactoras, calentadores adhesivos/flexibles o calentadores soldados.

¿Cuáles son las ventajas del canal caliente?

Las cámaras calientes reducen el desperdicio de material y mejoran la duración de los ciclos al mantener temperaturas óptimas para la masa fundida de plástico durante el proceso de moldeo. Utilizados habitualmente en sectores como la automoción, los bienes de consumo y los dispositivos médicos, sus principales ventajas son la reducción de los costes de material y la mejora de la calidad de las piezas.

Ciclo reducido

El ciclo de moldeo de las piezas se acorta. Como no hay límite de tiempo de enfriamiento para el sistema de canal, las piezas pueden expulsarse a tiempo tras el moldeo y el curado. El ciclo de moldeo de muchas piezas de pared fina producidas con moldes de canal caliente puede ser inferior a 5 segundos.

Ampliar el ámbito de aplicación

La tecnología de canal caliente ha sido la base de muchos procesos avanzados de moldeo de plásticos. Entre ellos se incluyen el moldeo de preformas PET, el moldeo por inyección multicolor, el moldeo por inyección multimaterial y el moldeo por apilado, entre otros.

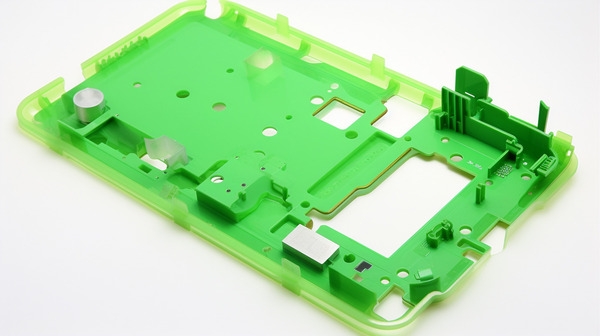

Mejorar la calidad del producto

Cuando fabrica piezas de plástico con un molde de canal caliente, puede controlar la temperatura del plástico fundido en el sistema de canal. Esto significa que el plástico puede fluir en cada cavidad del molde de forma más uniforme, por lo que se obtienen piezas de la misma calidad en todo momento. Las piezas que se fabrican con un molde de canal caliente tienen buenas puertas, poca tensión después de sacarlas del molde y no se estropean.

Por eso hay muchos productos de alta calidad fabricados con moldes de canal caliente. Muchas de las piezas de plástico de los teléfonos MOTOROLA, las impresoras HP y los portátiles DELL se fabrican con moldes de canal caliente.

Ahorrar plástico

En los moldes de canal caliente puro, no hay canal frío, por lo que no hay costes de producción. Esto es especialmente importante para aplicaciones en las que los plásticos son caros. De hecho, los principales fabricantes internacionales de canales calientes se han desarrollado rápidamente en la época en que el petróleo y las materias primas plásticas son caras en el mundo. Porque la tecnología de canal caliente es una forma eficaz de reducir los costes de material.

Reducir los residuos

Reduzca los residuos y fabrique mejor. Cuando moldea con un molde de canal caliente, puede controlar la temperatura del plástico fundido en el sistema de canal. Esto significa que el plástico puede fluir en cada cavidad del molde de forma más uniforme, por lo que se obtienen piezas de la misma calidad en todo momento. Las piezas que se fabrican con un molde de canal caliente tienen buenas puertas, poca tensión después de sacarlas del molde y no se estropean.

Automatización de la producción

Eliminar los procesos posteriores es bueno para la automatización. Las piezas se terminan después de ser moldeadas por el molde de canal caliente, y no hay necesidad de recortar la compuerta y reciclar el canal frío. Es bueno para la automatización. Muchos fabricantes de productos extranjeros combinan los canales calientes con la automatización para mejorar enormemente la eficiencia de la producción.

Muchos procesos avanzados de moldeo de plásticos se desarrollan sobre la base de la tecnología de canal caliente. Como el premoldeo de PET, la coinyección multicolor en el molde, el proceso de coinyección multimaterial, STACK MOLD, etc.

¿Cuáles son las desventajas del canal caliente?

Entre las desventajas más comunes de las cámaras calientes se encuentran los costes iniciales más elevados, la posibilidad de degradación térmica de los materiales y los mayores requisitos de mantenimiento. También pueden complicar el proceso de moldeo y requieren un control preciso de la temperatura, lo que puede provocar retrasos en la producción si no se gestiona adecuadamente.

Aumento de los costes

Los componentes de canal caliente son caros, y el coste de los moldes de canal caliente puede subir mucho. Si se fabrica un número reducido de piezas, la relación coste-utilidad del molde es elevada, lo que no resulta rentable. Experto en moldes Editor de WeChat Para los usuarios de moldes de muchos países en desarrollo, el elevado precio de los sistemas de canal caliente es uno de los principales problemas que impiden que se utilicen más los moldes de canal caliente.

Elevados requisitos de equipamiento

Los requisitos de equipamiento del proceso de producción son elevados, y los moldes de canal caliente requieren maquinaria de procesamiento de precisión para garantizarlo. Los requisitos de integración y coincidencia del sistema de canal caliente y el molde son extremadamente estrictos, de lo contrario el molde tendrá muchos problemas graves durante el proceso de producción.

Por ejemplo, un mal sellado del plástico provoca su desbordamiento y daña componentes de canal caliente6La mala posición relativa de los insertos de las boquillas y las compuertas provoca un grave deterioro de la calidad del producto.

Explotación y mantenimiento complejos

Los moldes de canal caliente son más complicados de manejar y mantener que los moldes de canal frío. Si no se manejan correctamente, es muy fácil dañar las piezas de canal caliente, lo que imposibilitará la producción y causará enormes pérdidas económicas. Para los nuevos usuarios de moldes de canal caliente, se necesita mucho tiempo para acumular experiencia.

¿Cuáles son los ámbitos de aplicación de los canales calientes?

Con el rápido desarrollo de la ciencia y la tecnología y la innovación continua de la tecnología, el sistema de canal caliente, como una tecnología de moldeo de plástico eficiente y precisa, ha sido ampliamente utilizado en muchos campos. A continuación se presentan en detalle los principales campos de aplicación del sistema de canal caliente.A continuación se presentan en detalle los principales campos de aplicación del sistema de canal caliente.

Industria del automóvil

Los sistemas de canal caliente son un gran negocio en la industria del automóvil. Se utilizan para fabricar desde faros y puertas hasta carrocerías enteras. Son geniales porque permiten controlar cómo se funde el plástico, lo que significa que las piezas salen siempre iguales. Esto mejora los coches. Los sistemas de canal caliente también pueden fabricar otras piezas, como salpicaderos, paneles de puertas y asientos. Esto es bueno para el sector del automóvil.

Industria electrónica

En la industria electrónica también se utilizan mucho los sistemas de canal caliente. Ya se trate de la carcasa, el teclado, el ratón, el chasis u otras piezas de equipos electrónicos como televisores, equipos de música u ordenadores, pueden fabricarse mediante sistemas de canal caliente.

Los sistemas de canal caliente pueden garantizar que el material plástico alcance el estado de fusión ideal durante el proceso de moldeo por inyección, lo que mejora la precisión y el acabado superficial de las piezas. Además, los sistemas de canal caliente pueden mejorar la eficiencia de la producción, reducir los costes de producción y apoyar firmemente el desarrollo de la industria electrónica.

Dispositivos médicos

En el campo de los dispositivos médicos, no se puede ignorar la aplicación de los sistemas de canal caliente. Pueden utilizarse para fabricar accesorios de dispositivos médicos, como agujas, jeringuillas, equipos de infusión y equipos de perfusión.

La precisión de fabricación de estos dispositivos médicos es extremadamente alta, y el sistema de canal caliente puede controlar con exactitud el proceso de inyección para garantizar la consistencia y precisión de los productos. Además, el sistema de canal caliente también puede mejorar la eficiencia de la producción y reducir los costes de producción, proporcionando un fuerte apoyo para el desarrollo de la industria de dispositivos médicos.

Fabricación de artículos de primera necesidad

En el campo de la fabricación de artículos de primera necesidad, el sistema de canal caliente también desempeña un papel muy importante. Puede utilizarse para fabricar artículos de primera necesidad como muebles, vajillas, botellas de bebidas, botellas de champú y botellas de cosméticos.

Estos productos requieren moldeo por inyección de plástico, y el sistema de canal caliente puede mejorar el acabado superficial y la precisión del producto, mejorar la eficiencia de producción del moldeo por inyección y reducir el ciclo de producción y el coste del producto. Por lo tanto, la aplicación de los sistemas de canal caliente en el campo de la fabricación de artículos de primera necesidad está cada vez más extendida.

Fabricación de juguetes

La fabricación de juguetes es otra importante área de aplicación de los sistemas de canal caliente. Los juguetes suelen ser de diversos estilos y en grandes cantidades, por lo que los sistemas de canal caliente pueden mejorar enormemente la eficiencia de la producción. Al controlar con precisión el proceso de fusión de los materiales plásticos, los sistemas de canal caliente pueden garantizar la consistencia y precisión de las piezas de los juguetes, mejorando así su calidad y rendimiento generales.

Sector aeroespacial

Los sistemas de canal caliente también son muy útiles en la industria aeroespacial. Pueden utilizarse para fabricar todo tipo de piezas, como asientos, accesorios, salpicaderos, controladores, suministros para pilotos y mucho más. Estas piezas deben fabricarse con gran precisión. Los sistemas de canal caliente pueden controlar muy bien el proceso de inyección, por lo que el producto es siempre el mismo y siempre perfecto. Además, los sistemas de canal caliente hacen que la producción sea más rápida y barata, lo que es estupendo para la industria aeroespacial.

Conclusión

El canal caliente (Hot Runner Systems) es un sistema de componentes de calentamiento utilizado en moldes de inyección para inyectar partículas de plástico fundido en la cavidad del molde. Los moldes de canal caliente son una nueva estructura que calienta los canales y guías de los moldes tradicionales o moldes de tres placas, de modo que no es necesario retirar los canales y guías en cada conformado.

La tecnología de canal caliente se introdujo en la industria del plástico hace más de 50 años y ha cambiado por completo el proceso de producción. moldeo por inyección mejorando la calidad de las piezas moldeadas por inyección, aumentando la eficacia operativa, reduciendo los desechos y ahorrando dinero.

-

Más información sobre el sistema de canal semicaliente frente al de canal frío: Cuál es mejor : El sistema de canal caliente se utiliza en el moldeo por inyección, y se presenta en los tipos de canal totalmente caliente y semicaliente. ↩

-

Aprenda sobre Cómo diseñar moldes de tres placas, Parte 1: Los moldes de tres placas tienen muchas más consideraciones de diseño que afectan a su coste, funcionalidad y longevidad. ↩

-

Más información sobre QUÉ ES UN CANAL CALIENTE: Un sistema de canal caliente es una unidad de transporte de plástico fundido que se utiliza dentro de un molde de inyección. ↩

-

Aprenda a optimizar los moldes multicavidad para mejorar la producción de moldeo por inyección: El moldeo por inyección multicavidad es crucial para la producción masiva de bienes. ↩

-

Conozca la boquilla caliente de aguja-válvula para moldeo por inyección secuencial: boquilla caliente de aguja-válvula para moldeo por inyección, que consta de una placa de canal caliente, una boquilla caliente y una aguja de válvula en la boquilla caliente. ↩

-

Conozca los sistemas de canal caliente : Un sistema de canal caliente es un conjunto de componentes calentados que inyectan directamente resina fundida en las cavidades del molde. ↩