Einführung

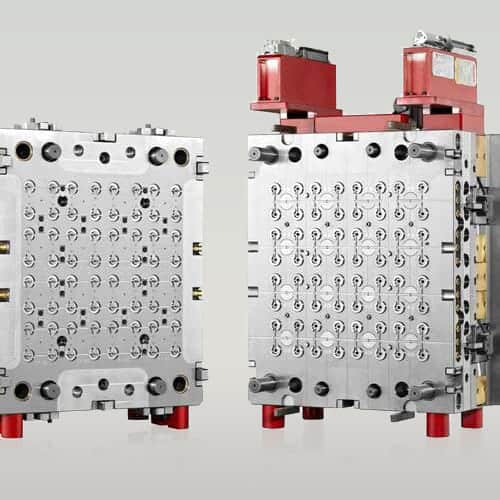

In der sich ständig weiterentwickelnden Welt der Fertigung ist die Bedeutung der Spritzgussformen enorm. Diese Präzisionsinstrumente bilden den Eckpfeiler der Kunststoff-Spritzguss Dieser Bereich umfasst eine Vielzahl von Produkten, von Kraftfahrzeugelementen bis hin zu Gesundheitsgeräten. Die Besonderheit dieser Formen liegt in ihrer Fähigkeit, Kunststoffe mit außergewöhnlicher Geschicklichkeit zu komplexen, konsistenten und qualitativ hochwertigen Komponenten zu verarbeiten. Ihre Rolle geht über die bloße Formgebung hinaus; sie tragen maßgeblich dazu bei, Innovationen zu fördern, die Produktionskosten zu senken und die Einheitlichkeit der Produkte zu erhöhen.

Doch die Wirksamkeit und finanzielle Tragfähigkeit der Spritzgießen Verfahren sind eng mit der Langlebigkeit dieser Formen verbunden. Wie alle hochpräzisen Geräte unterliegen sie der Abnutzung, sind thermischen Belastungen ausgesetzt und können sich durch die kontinuierliche Nutzung verschlechtern. Je länger die Form ihre Genauigkeit und Funktionalität beibehält, desto größer ist der Investitionsertrag. Das Bestreben, die Lebensdauer von Spritzgießwerkzeugen zu verlängern, ist also nicht nur eine technische Frage, sondern auch ein vorrangiger finanzieller Aspekt. Es erfordert ein komplexes Gleichgewicht von Materialauswahl, Präzisionsfertigung, strenger Instandhaltung und fachkundiger Bedienung.

Durch die Erforschung und Anwendung von Methoden zur Verbesserung der Langlebigkeit der Formen können die Hersteller erhebliche Kosteneinsparungen erzielen, höhere Standards bei der Produktionsqualität aufrechterhalten und die ökologischen Auswirkungen durch geringeren Material- und Energieverbrauch verringern. In den folgenden Abschnitten werden verschiedene Dimensionen und pragmatische Methoden zur Erreichung dieses Ziels untersucht, um die Langlebigkeit und ökologische Nachhaltigkeit dieses unverzichtbaren Werkzeugs in der Fertigung zu bestätigen.

II.Verständnis für den Verschleiß von Spritzgussformen

Die Haltbarkeit und die betriebliche Effizienz von Spritzgießwerkzeugen werden durch eine Vielzahl von Elementen beeinflusst, die den Verschleiß begünstigen. Die Kenntnis dieser Elemente ermöglicht es den Herstellern, Strategien zu entwickeln, um die Lebensdauer von Spritzgießwerkzeugen zu verlängern und zu verbessern und das Kaliber von Kunststoff-Spritzgießwerkzeugen aufrechtzuerhalten.

Elemente, die den Abbruch auslösen Mechanische Anstrengung:

Mitten im Kampf gegen die SpritzgießverfahrenDie Formen sind einer ständigen mechanischen Beanspruchung ausgesetzt. Dies ist auf die hohen Einspritzdrücke und das wiederholte Öffnen und Schließen des Formhohlraums zurückzuführen. Diese Beanspruchung kann nach und nach zu einem Verschleiß der verschiedenen Werkzeugkomponenten, Bestandteile und der Werkzeugoberfläche führen.

Thermische Beanspruchung:

Spritzgießformen sind oszillierenden thermischen Belastungen ausgesetzt, wobei die Temperaturen schnell schwanken, wenn erwärmter, verflüssigter Kunststoff eingeführt und anschließend abgekühlt wird. Diese ständigen Schwankungen können zu einer thermischen Ermüdung des Formmaterials führen und seine strukturelle Festigkeit beeinträchtigen.

Chemische Erosion:

Bestimmte Kunststoffsubstanzen, die in Spritzgießen können korrosive Eigenschaften aufweisen. Wenn diese Stoffe mit der Oberfläche der Form in Berührung kommen, können sie chemische Erosion auslösen, insbesondere wenn der Formwerkstoff nicht ausreichend korrosionsbeständig ist.

Abrasive Erosion:

Der unaufhörliche Fluss des Kunststoffmaterials, insbesondere wenn es Füll- oder Verstärkungsstoffe enthält, kann die Oberfläche der Form abschleifen und zu einer allmählichen Erosion führen.

Verbreitete Arten der Verschlechterung Korrosion:

Diese entsteht durch chemische Wechselwirkungen zwischen den Formmaterial und die Kunststoffe oder Nebenprodukte des Formgebungsprozesses. Im Laufe der Zeit kann die Korrosion die Oberfläche der Form beeinträchtigen und die Qualität der geformten Teile mindern.

Abrieb:

Anhaltender Kontakt mit beweglichem Kunststoff, insbesondere mit Materialien, die Verstärkungsstoffe enthalten, kann zu abrasiver Erosion führen. Dies äußert sich in Form von Erosion oder Verschleiß an der Formoberfläche, insbesondere in Bereichen mit erhöhter Fließgeschwindigkeit oder Turbulenz.

Thermische Ermüdung:

Durch wiederholtes Erhitzen und Abkühlen können Mikrorisse im Formstoff entstehen, die die Formstruktur schwächen. Dies wird durch Faktoren wie zu hohe Formtemperaturen und unzureichende Wärmebehandlung des Formstahls noch verschärft.

Das Verständnis dieser Elemente ist von entscheidender Bedeutung für die Formulierung wirksamer Wartungsroutinen und Betriebsmethoden, die diese Schäden vermindern und damit die Lebensdauer der Form verlängern können. Die folgenden Abschnitte befassen sich mit der Materialauswahl, Konstruktionsüberlegungen und Wartungsstrategien, die für die Verlängerung der Lebensdauer von Spritzgießwerkzeugen entscheidend sind.

III.Materialauswahl zur Verbesserung der Langlebigkeit von Formen

Der entscheidende Aspekt bei der Verlängerung der Einsatzdauer von Spritzgießformen liegt in der sorgfältigen Auswahl der Materialien. Die richtige Auswahl beeinflusst nicht nur die Lebensdauer der Spritzgießform, sondern auch ihre Widerstandsfähigkeit gegen Verschleiß, Korrosion und thermische Ermüdung.

Bedeutung der optimalen Auswahl des Formstoffs Dauerhaftigkeit und Abriebfestigkeit:

Das Material der Form muss widerstandsfähig sein, um den anstrengenden Bedingungen des Spritzgießprozesses standzuhalten, einschließlich der Einwirkung von hohem Druck und abrasiven Kunststoffen.

Wärmeleitfähigkeit und Gleichgewicht:

Die überragende Wärmeleitfähigkeit ermöglicht eine gleichmäßige Wärmeverteilung, wodurch die Wahrscheinlichkeit einer thermischen Ermüdung verringert und eine konstante Werkzeugtemperatur gewährleistet wird.

Korrosionsbeständigkeit:

Diese Eigenschaft ist für Formen, die mit korrosiven Kunststoffen arbeiten, von entscheidender Bedeutung, da sie den Erhalt der Formoberfläche über einen längeren Zeitraum hinweg gewährleistet.

Abgrenzung verschiedener Formwerkstoffe Formstahl:

Konventionell bevorzugt wegen seiner Robustheit und Langlebigkeit. Hochkalibriger Formenstahl wird in der Regel speziellen Wärmebehandlungsverfahren unterzogen, um seine Verschleiß- und Korrosionsbeständigkeit zu erhöhen. Aufgrund seiner langen Lebensdauer eignet er sich hervorragend für die Produktion großer Mengen oder längerer Zeiträume.

Weiche Aluminium-Formen:

Diese Formen sind leichter und weisen im Vergleich zu Stahl eine bessere Wärmeleitfähigkeit auf, was zu einer schnelleren Abkühlung und kürzeren Zykluszeiten führt. Dennoch kann ihre Haltbarkeit nicht mit der von Stahl mithalten, vor allem in der Großserienproduktion. Aluminiumformen werden häufig für die Entwicklung von Prototypen oder die Produktion von Kleinserien verwendet.

IV. Wegweisende Strategien zur Verlängerung der Lebensdauer von Formen

Das Reich der Spritzgießen befindet sich in einem ständigen Wandel, der durch einen Zustrom neuer Methoden und Spitzentechnologien gekennzeichnet ist, die darauf abzielen, sowohl die Haltbarkeit als auch die Effizienz des Lebenszyklus von Spritzgießwerkzeugen zu verbessern. Für Hersteller, die sich einen strategischen Vorteil sichern und ihre Produktionsleistung steigern wollen, ist es von entscheidender Bedeutung, über diese Innovationen informiert zu bleiben.

Eintauchen in ausgefeilte Technologien beim Spritzgießen

3D-Druck für die Herstellung von Formen: Die Verschmelzung des 3D-Drucks oder der additiven Fertigung mit dem Formenbau erleichtert die Herstellung von noch labyrinthischeren und sorgfältigeren Formenkonstruktionen. Diese avantgardistische Technik ist in der Lage, Formen mit ausgeklügelten Kühlkanälen zu erstellen, die Wärmeregulierung zu verbessern und den Wärmedruck zu mindern.

Intelligente Werkzeugsensoren: Die Integration von Sensoren in die Formen ermöglicht die Echtzeit-Erfassung wichtiger Daten zu Temperatur, Druck und Zyklusdauer. Solche Erkenntnisse sind entscheidend für die Verfeinerung der Formprozess und die Umgehung von Szenarien, die zu einem vorzeitigen Abbau der Form führen könnten.

Automatisierte Wartungsmechanismen: Die Fortschritte in der Robotik und Automatisierung haben zu automatisierten Wartungssystemen geführt. Diese Vorrichtungen können Aufgaben wie Reinigung, Kontrolle und Schmierung mit beispielloser Präzision und Gleichmäßigkeit ausführen.

Zukünftige Trends bei der Auswahl von Verfahren und Materialien für die Formenherstellung

Nanobeschichtungen für Schimmelpilzaußenflächen: Der Einsatz von Nanobeschichtungen auf Formoberflächen kann deren Verschleißfestigkeit drastisch erhöhen und die Notwendigkeit wiederkehrender Instandhaltungsmaßnahmen verringern. Diese Beschichtungen verbessern auch die Entformungseigenschaften der Form und verringern die mechanische Belastung beim Ausstoßen der Teile.

Fortschrittliche Verbundwerkstoffe: Die Erforschung neuartiger Verbundwerkstoffe bietet vielversprechende Aussichten für den Formenbau. Diese Werkstoffe vereinen die Vorzüge von Metallen und Polymeren und bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht sowie überlegene thermische Eigenschaften, was zu Formen mit längerer Lebensdauer führen könnte.

Maßgeschneiderte Legierungsformulierung: Das Schmieden kundenspezifischer Legierungen, die speziell auf bestimmte Formgebungsanwendungen zugeschnitten sind, könnte den Formherstellungsprozess verändern. Diese Legierungen sollen eine unübertroffene Festigkeit, thermische Stabilität und Korrosionsbeständigkeit bieten und den spezifischen Anforderungen der folgenden Bereiche gerecht werden verschiedene Spritzgießverfahren Verfahren.

Nachhaltige Materialien und Methoden: Im Einklang mit der Ausrichtung der Branche auf den Umweltschutz wächst das Interesse an der Verwendung umweltfreundlicher Materialien und Methoden bei der Herstellung von Formen. Dies umfasst die Verwendung von recycelten Stoffen für den Formenbau und die Innovation energieeffizienterer Formtechniken.

V. Aufrechterhaltung der Integrität von Spritzgusswerkzeugen

Die Sicherstellung der Langlebigkeit von Spritzgießwerkzeugen ist eine wesentliche Aufgabe, die eine sorgfältige und methodische Instandhaltung erfordert. Diese aufmerksame Pflege erhöht nicht nur die Betriebsdauer der Spritzgießmaschine, sondern garantiert auch ein gleichmäßiges Kaliber der Produkte. Spritzgießen Reihenfolge.

Wesentlichkeit der gewohnheitsmäßigen Instandhaltung

Verhindern von Degradierung: Die regelmäßige Pflege erleichtert die frühzeitige Erkennung und Behebung von Komplikationen wie Abrieb, Oxidation oder Ausrichtungsfehler, die, wenn sie nicht behoben werden, den Abbau der Schimmelpilze beschleunigen.

Einheitliche Schimmelpilzwirkung: Formen, die regelmäßig gewartet werden, weisen eine gleichbleibende Leistung auf und liefern Bauteile von höchster Qualität, während gleichzeitig die Wahrscheinlichkeit von Betriebsunterbrechungen aufgrund von Formfehlern sinkt.

Kosten-Wirksamkeit: Die proaktive Schimmelpilzpflege erweist sich im Laufe der Zeit als eine wirtschaftlichere Strategie im Vergleich zu den Ausgaben, die mit der Schimmelpilzsanierung oder dem Schimmelpilzersatz verbunden sind.

Optimale Verfahren zur Schimmelpilzsanierung und Wärmeregulierung

Regelmäßige Säuberung: Um Korrosion oder Ablagerungen in den Formhohlräumen und auf der Oberfläche zu vermeiden, ist es wichtig, eine regelmäßige Reinigung durchzuführen. Dies umfasst sowohl mechanische als auch chemische Methoden, je nach Bedarf.

Thermisches Management: Um thermische Abnutzung und Spannungen zu vermeiden, ist eine vernünftige Steuerung der Werkzeugtemperaturen unabdingbar. Dies bedeutet, dass während der gesamten Lebensdauer der Kühlvorrichtung der Form ideale Kühlmitteltemperaturen und Durchflussraten aufrechterhalten werden müssen.

Taktiken zur Eindämmung von übermäßigem Abrieb

Schmierung: Eine sorgfältige Schmierung der beweglichen Teile, wie z. B. der Auswerferstifte und der Schlitten, ist unerlässlich, um die Reibung und den daraus resultierenden Abrieb zu verringern.

Verwendung von Verschleißblechen: Der Einsatz von Verschleißplatten in Bereichen mit hoher Reibung trägt zu einer gleichmäßigen Verteilung des Verschleißes bei und ermöglicht einen einfacheren Austausch im Vergleich zur Reparatur von Formen.

Oberflächenbefestigung: Das Aufbringen von Schutzschichten auf der Formoberfläche erhöht die Abriebfestigkeit, insbesondere bei Formen, die mit groben Materialien arbeiten.

Management von Trennebenenabrieb

Regelmäßige Überwachung: Es ist von entscheidender Bedeutung, die Trennebenen regelmäßig auf Anzeichen von Verschleiß oder Beeinträchtigungen zu untersuchen. Dieser Bereich, in dem die Formhälften zusammenlaufen, ist aufgrund der wiederholten Öffnungs- und Schließvorgänge besonders verschleißanfällig.

Genaue Ausrichtung: Die präzise Ausrichtung der Formhälften bei jedem Zyklus ist entscheidend für die Verringerung des Abriebs der Trennfuge.

Oberflächenveredelung: Die Anwendung von Härtebehandlungen oder Beschichtungen im Bereich der Trennfuge kann die Verschleißfestigkeit erhöhen.

Zusammenfassend lässt sich sagen, dass die Einführung umfassender und regelmäßiger Wartungsprotokolle für Spritzgießwerkzeuge über eine reine Problemlösung hinausgeht. Es handelt sich um eine vorausschauende Strategie zur Verlängerung der Lebensdauer der Werkzeuge. Dazu gehört eine Mischung aus routinemäßiger Reinigung, Temperaturkontrolle, Schmierung und dem strategischen Einsatz von verschleißfesten Materialien und Beschichtungen für Spritzgussform Lebensdauer, die alle darauf abzielen, den Verschleiß zu minimieren und die Qualität des Gießvorgangs aufrechtzuerhalten.

Schlussfolgerung

Um es kurz zu machen: Die Erhöhung der Langlebigkeit eines Spritzgießwerkzeugs ist ein integratives Unterfangen, das die Synergie von Materialwissenschaften, technischem Scharfsinn, sorgfältiger Wartung, sachkundiger Handhabung und innovativen Methoden zur Verlängerung der Werkzeuglebensdauer umfasst. Eine solche harmonische Orchestrierung dieser Facetten ermöglicht es den Herstellern, die Widerstandsfähigkeit und betriebliche Effizienz ihrer Formen zu erhöhen, was zu einer gesteigerten Produktivität, wirtschaftlicher Umsicht und einer gestärkten Position im Bereich der Fertigung führt.