Heißkanäle revolutionieren den Spritzgießprozess und verbessern die Effizienz und Produktqualität in verschiedenen Branchen.

Heißkanäle minimieren den Ausschuss und verbessern die Zykluszeiten, indem sie die Kunststoffschmelze während des Spritzgießens auf optimalen Temperaturen halten. Sie werden häufig in der Automobil-, Konsumgüter- und Medizintechnik eingesetzt. Zu den wichtigsten Vorteilen gehören die Senkung der Materialkosten und die Verbesserung der gleichbleibenden Qualität der Teile.

Während dieser Überblick die Vorteile von Heißkanälen hervorhebt, ist das Verständnis ihrer Konstruktion und Anwendung entscheidend für die Optimierung Ihrer Produktionsprozesse. Erfahren Sie mehr darüber, wie die verschiedenen Heißkanalsysteme Ihre Produktionseffizienz steigern können.

Heißkanäle reduzieren die Zykluszeiten beim Spritzgießen.Wahr

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch die Abkühlzeit verkürzt und der gesamte Produktionsprozess beschleunigt wird.

Heißkanäle sind in jedem Fall teurer als Kaltkanäle.Falsch

Obwohl Heißkanäle in der Regel höhere Anschaffungskosten verursachen, können ihre Effizienz und die Materialeinsparungen langfristig zu niedrigeren Gesamtkosten in der Produktion führen.

Was ist das Prinzip des Heißkanals?

Heißkanäle halten die Temperatur des geschmolzenen Kunststoffs während des gesamten Formprozesses aufrecht, verhindern ein Erstarren und reduzieren den Abfall. Diese Technologie ist in Branchen wie der Automobilindustrie, der Konsumgüterindustrie und der Medizintechnik weit verbreitet. Zu den wichtigsten Vorteilen gehören verbesserte Zykluszeiten, niedrigere Materialkosten und eine verbesserte Konsistenz der Endprodukte.

Heißkanalsysteme werden unterteilt in adiabatische Kanalsysteme und Mikro-Semi-Heißkanalsystem1Der Heißkanal, der auch als Nichtkanal bezeichnet wird, bedeutet, dass der Kunststoff im Kanal nach jeder Einspritzung nicht erstarrt und dass der Wasserauslass im Kanal nicht entfernt werden muss, wenn das Kunststoffprodukt entformt wird. Da sich der Kunststoff im Angusskanal nicht verfestigt, ist der Angusskanal auch beim nächsten Einspritzvorgang nicht verstopft. Kurz gesagt, der Heißkanal ist eine Erweiterung des Spritzgießen Maschinendüse.

Der Heißkanal ist ein Heizkomponentensystem, das in Spritzgießwerkzeugen verwendet wird, um geschmolzene Kunststoffpartikel in den Formhohlraum einzuspritzen. Ein Heißkanalwerkzeug ist eine neue Struktur, die den Anguss und den Kanal einer herkömmlichen Form beheizt oder Dreiplattenform2so dass der Anguss und der Angusskanal nicht bei jedem Formvorgang entfernt werden müssen.

Was sind die wichtigsten technischen Faktoren, die Heißläufer beeinflussen?

Zu den wichtigsten technischen Faktoren, die sich auf Heißkanäle auswirken, gehören Düsendesign, Temperaturregelung und Materialflussdynamik. Ein korrektes Temperaturmanagement ist entscheidend für die Aufrechterhaltung der Schmelzviskosität, während das Düsendesign die Schmelzeverteilung und die Teilekonsistenz beeinflusst. Diese Faktoren sind in Branchen wie der Automobil- und Konsumgüterindustrie, in denen Präzision von größter Bedeutung ist, von entscheidender Bedeutung.

Um eine Heißkanalform3 Um ein erfolgreiches Projekt zu realisieren, müssen Sie sicherstellen, dass Sie über einige Dinge verfügen. Die beiden wichtigsten technischen Dinge, die Sie brauchen, sind: die Kontrolle der Kunststofftemperatur und die Kontrolle des Kunststoffflusses.

Kontrolle der Kunststofftemperatur

Die Kontrolle der Kunststofftemperatur ist bei der Verwendung eines Heißkanalwerkzeugs äußerst wichtig. Wenn Sie die Temperatur nicht gut kontrollieren, werden Sie viele Probleme mit Ihrem Prozess und der Qualität Ihrer Teile haben. Wenn Sie zum Beispiel einen Heißkanalanschnitt verwenden, werden Sie viele Probleme mit der Qualität Ihres Anschnitts haben. Wenn Sie einen Nadelverschluss verwenden, werden Sie viele Probleme mit dem Schließen der Nadel haben.

Wenn Sie ein Mehrkavitätenwerkzeug haben, werden Sie viele Probleme mit der Füllzeit und der Qualität Ihrer Teile haben. Wenn möglich, sollten Sie sich für ein Heißkanalsystem mit vielen Zonen entscheiden, damit Sie die Temperatur besser steuern können und mehr Flexibilität haben.

Kontrolle des plastischen Fließens

Die Kunststoffe sollten im Heißkanalsystem gleichmäßig fließen. Die Anschnitte sollten zur gleichen Zeit geöffnet werden, damit der Kunststoff jede Kavität synchron füllen kann. Bei FAMILY MOLD mit großen Gewichtsunterschieden zwischen den Teilen sollte die Größe des Kanals ausgeglichen sein. Andernfalls werden einige Teile nicht mit genügend Druck gefüllt, während andere mit zu viel Druck gefüllt werden, oder der Grat wird zu groß und die Qualität ist schlecht. Die Größe des Heißkanals sollte angemessen sein.

Ist die Größe zu klein, ist der Druckverlust zu groß, ist sie zu groß, ist das Heißkanalvolumen zu groß und der Kunststoff verbleibt zu lange im Heißkanalsystem, was die Materialeigenschaften beeinträchtigt und dazu führt, dass die Teile nach dem Spritzgießen nicht den Anforderungen entsprechen. Es gibt bereits CAE-Software wie MOLDCAE, die den Anwendern speziell bei der Auslegung des besten Heißkanals hilft.

Welche Arten von Heißkanälen gibt es?

Es gibt zwei Haupttypen von Heißkanälen: offene und geschlossene Systeme. Offene Systeme ermöglichen den direkten Durchfluss von geschmolzenem Kunststoff, während geschlossene Systeme einen Verteiler verwenden, um die Temperatur zu halten und den Abfall zu reduzieren. Heißkanalsysteme sind in Branchen wie der Automobilindustrie, der Konsumgüterindustrie und der Medizintechnik weit verbreitet und bieten Vorteile wie einen geringeren Materialverbrauch und eine verbesserte Teilekonsistenz.

Nadelventil Typ

Das Nadelverschlusssystem ist ein mechanisches Ventilnadelsystem, das die Ventilnadel mit Luftdruck antreibt.Nadelventil-Heißkanäle sparen Material, haben eine schöne Kunststoffoberfläche und verfügen über eine dichte innere Qualität und hohe Festigkeit. Es gibt zwei Haupttypen von Nadelverschluss-Heißkanälen in der Welt (basierend auf dem Einspritzprinzip): Zylindertyp und Federtyp.

Der Zylindertyp stützt sich auf den Controller und die Zeitsteuerung, um den Zylinder zu steuern und das Nadelventil zu schließen. Der Zylindertyp hat aufgrund seiner strukturellen Eigenschaften eine hohe Formgenauigkeit, und die Fehlersuche und Wartung sind relativ kompliziert. Das größte Merkmal des Federtyps ist, dass er sich auf das Gleichgewicht der Feder und den Einspritzdruck stützt, um den Nadelventilschalter zu steuern.

Die Montage, Fehlersuche und Wartung sind einfach, und die Präzision der Form ist nicht hoch. Es ist weit verbreitet in Haushaltsgeräten, Automobil-Zubehör, und Präzisions-Mehrkavitäten-Formen4. Der Unterschied zwischen dem Federtyp und dem Zylinder besteht darin, dass die Zeitsteuerung nicht durchgeführt werden kann und das Problem der Schweißspuren nicht gut gelöst werden kann.

Welche Arten von Heißkanalsystemen gibt es?

Es gibt zwei Haupttypen von Heißkanalsystemen: offene und geschlossene Systeme. Offene Systeme setzen die Schmelze der Atmosphäre aus, was zwar einfacher ist, aber zu einer Verschlechterung des Materials führen kann. Geschlossene Systeme hingegen halten die Schmelze unter Verschluss, minimieren den Abfall und erhalten die Materialintegrität. Beide Systeme verbessern die Produktionsgeschwindigkeit und die Konsistenz der Teile, was sie in Branchen wie der Automobil- und Konsumgüterindustrie unverzichtbar macht.

Heißkanalsysteme lassen sich in Vollheißkanalsysteme und Halbheißkanalsysteme unterteilen, die wiederum in drei Typen unterteilt werden können: Eindüsen-Heißkanalsysteme, Mehrdüsen-Heißkanalsysteme und Nadelverschluss-Heißkanalsysteme.

Ein-Kopf-Heißkanalsystem

Das Einkopf-Heißkanalsystem besteht im Wesentlichen aus einer einzelnen Düse, einem Düsenkopf, einer Düsenanschlussplatte, einem Temperaturregelsystem und so weiter.

Der Aufbau des Einkopf-Heißkanalsystems ist einfach. Der geschmolzene Kunststoff wird von der Spritzgießen Maschine in die Düsenanschlussplatte und wird, nachdem es durch die Düse den Düsenkopf erreicht hat, in den Hohlraum eingespritzt.

Es ist notwendig, die Abmessungen d, D, L zu kontrollieren und die Dicke der Düsenverbindungsplatte so einzustellen, dass die feste Formbefestigungsplatte die Endfläche der Düsenverbindungsplatte drückt, um die axiale Verschiebung der Düse zu kontrollieren, oder direkt die Düse der Spritzgießmaschine zu verwenden, um die Endfläche der Düsenverbindungsplatte zu stützen, um denselben Zweck zu erreichen.

An einer geeigneten Stelle der festen Formbefestigungsplatte ist eine Leitungsnut angebracht, durch die das Netzkabel aus der Form herausgeführt und an die an der Form installierte Klemmleiste angeschlossen werden kann.

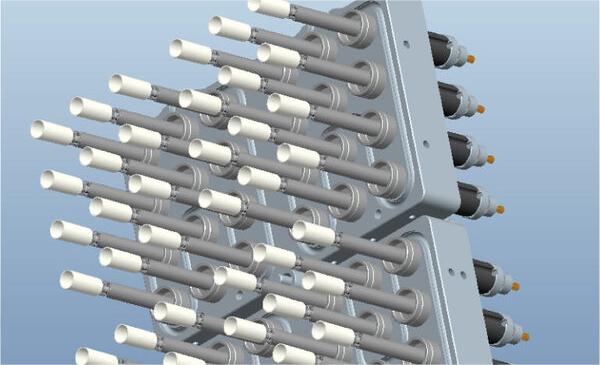

Mehrkopf-Heißkanalsystem

Die Kunststoffform des Mehrkopf-Heißkanalsystems ist ziemlich kompliziert. Der geschmolzene Kunststoff wird von der Spritzgießmaschine in die Düsenanschlussplatte eingespritzt, fließt durch die Heißkanalplatte zur Düse, erreicht den Düsenkopf und wird dann in die Kavität gespritzt. Die Düse des Heißkanalsystems muss die Anforderungen an die radiale Abmessung D1 und die axiale Abmessungsgrenze mit der festen Formplatte erfüllen.

Der Düsenkopf und der feste Formeinsatz müssen in der radialen Abmessung d übereinstimmen, um sicherzustellen, dass der geschmolzene Kunststoff nicht auf das nicht-hohlraumfreie Teil überläuft, und die Härte des festen Formeinsatzes muss auf etwa 50 HRC gehärtet werden. Der Abstand L zwischen der Trennebene und der axialen Positionierungsfläche der heißen Düse muss streng kontrolliert werden.

Das Maß sollte auf der Grundlage des tatsächlichen Abstands L\' der Düse bei Raumtemperatur plus der tatsächlichen Ausdehnung ΔL der Düse bei der normalen Betriebstemperatur des Werkzeugs ermittelt werden. Um sicherzustellen, dass die Düse zuverlässig an der Heißkanalplatte anliegt und diese nicht verformt, ist oberhalb der Düse ein Einstellpolster vorgesehen.

Das Einstellpolster und die axiale Positionierungsfläche der Düse begrenzen die axiale Bewegung der Düse und kontrollieren wirksam die mögliche Verformung der Heißkanalplatte. Bei Raumtemperatur beträgt der Spalt zwischen dem Justierkissen und der Heißkanalplatte und der festen Formplatte 0,025 mm, so dass nach dem Aufheizen der Form das Justierkissen bei der Arbeitstemperatur gerade noch gedrückt wird.

Der Positioniersitz und der Positionierstift des Heißkanalsystems steuern die Position der Heißkanalplatte in der Form. Der Positioniersitz und die feste Formplatte müssen in ihren radialen Abmessungen mit D2 übereinstimmen, und die Tiefe h muss genau kontrolliert werden. Die axiale Richtung des Positioniersitzes stützt die Heißkanalplatte und trägt direkt den Einspritzdruck der Spritzgießmaschine.

Der Positionierstift muss mit der festen Platte der Heißkanalplatte übereinstimmen. Zwischen der Heißkanalplatte und der Formplatte muss genügend Platz zum Umwickeln des Isoliermaterials vorhanden sein. Die Heißkanalplatte und die feste Platte müssen über genügend Kabelkanäle verfügen, damit das Stromkabel aus dem Werkzeug herausgeführt und mit dem am Werkzeug installierten Kabelsitz verbunden werden kann.

Zwischen der Düsenanschlussplatte und der festen Werkzeugaufspannplatte muss das radiale Maß D1 übereinstimmen, damit der Spritzkopf der Spritzgießen Maschine kann gut mit der Düsenanschlussplatte an der Form zusammenarbeiten. In der Nähe der Heißkanalplatte sind die feste Formplatte, die Befestigungsplatte der Heißkanalplatte und die feste Formbefestigungsplatte mit Schrauben verbunden, um die Steifigkeit der Heißkanalplatte zu erhöhen.

Nadelverschluss-Heißkanalsystem

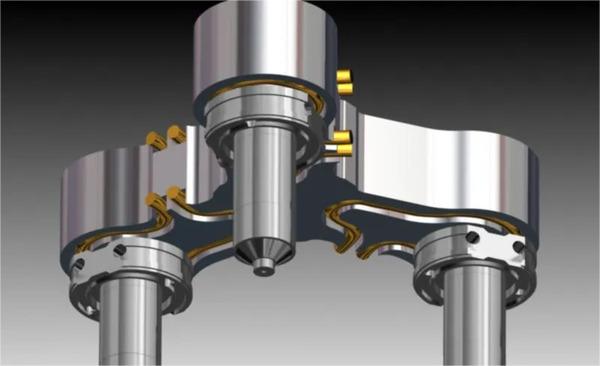

Das Nadelverschluss-Heißkanalsystem ist die komplexeste Kunststoffform. Es hat die gleiche Struktur wie die gewöhnliche Mehrkopf-Heißkanalsystem-Kunststoffform, und es gibt einen zusätzlichen Satz von Ventilnadel-Übertragungsvorrichtung, um die Öffnungs- und Schließbewegung der Ventilnadel zu steuern.

Die Übertragungsvorrichtung entspricht einem Hydraulikzylinder, der über die hydraulische Vorrichtung der Einspritzmaschine mit dem Werkzeug verbunden ist und einen Hydraulikkreislauf bildet, um die Öffnungs- und Schließbewegung der Ventilnadel zu realisieren und das Einspritzen von geschmolzenem Kunststoff in den Hohlraum zu steuern.

Was sind die Heißkanalsysteme?

Heißkanalbaugruppen rationalisieren den Spritzgießprozess, indem sie den Kunststoff bei optimalen Temperaturen halten, die Zykluszeiten verkürzen und den Materialabfall minimieren. Sie sind in Branchen wie der Automobilindustrie, der Konsumgüterindustrie und der Medizintechnik weit verbreitet und bieten Vorteile wie niedrigere Produktionskosten und verbesserte Teilekonsistenz.

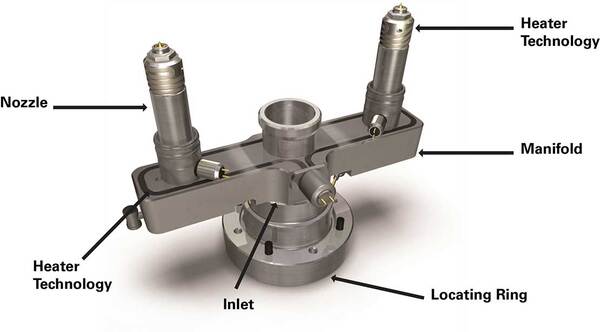

Positionierungsring

Der Positionierungsring positioniert die Spritzgießform in der Spritzgießmaschine, um sicherzustellen, dass die Form richtig in der Maschine ausgerichtet ist.

Hauptdüse

Wenn das Harz in die Form gespritzt wird, ist dies der Anschnitt, durch den das Harz aus der Düse der Spritzgießmaschine eintritt. Je nach Art des Harzes und der Konstruktion des Heißkanals kann die Anschnittkomponente beheizt werden, um den Gießprozess zu optimieren.

Verteiler

Verteiler werden verwendet, wenn Sie mehrere Kavitäten in einer Form haben oder wenn Sie mehrere Zuführungspunkte haben oder wenn Sie einen einzigen Zuführungspunkt haben, aber das Materialniveau versetzt ist. Das Material ist normalerweise P20 oder H13. Verteiler werden im Allgemeinen in zwei Kategorien unterteilt: Standard- und Nicht-Standard-Verteiler. Ihre strukturelle Form wird hauptsächlich durch die Verteilung der Kavitäten auf der Form, die Anordnung der Düsen und die Lage der Anschnitte bestimmt.

Verteiler ermöglichen es dem Harz, in verschiedene Düsen und Einspritzpunkte (Anschnitte) zu fließen. Verteiler werden in der Regel verwendet, wenn mehrere Kavitäten vorhanden sind oder wenn für jedes Teil mehr als eine Düse/ein Anschnitt benötigt wird. Verteiler können für eine Vielzahl von Materialien, Designs und Formen verwendet werden und werden in der Regel durch CAE-Analysen optimiert, um den Formgebungsprozess zu verbessern.

Düse

Es gibt zwei Arten von Heißluftdüsen: offene Heißluftdüsen und Nadelventil-Heißdüsen5. Die Art der Heißdüse, die Sie verwenden, bestimmt die Art des Heißkanalsystems, das Sie benötigen, und die Art der Form, die Sie herstellen müssen. So werden Heißkanalsysteme in offene Heißkanalsysteme und Nadelverschluss-Heißkanalsysteme unterteilt.

Heizungs-Technologie

Die Heizertechnologie ist die Grundlage aller Heißkanalsysteme und hat einen großen Einfluss auf den Spritzgießprozess und die Qualität der Teile. Es gibt verschiedene Heizmethoden, jede mit ihren eigenen Vor- und Nachteilen. Die Wahl des richtigen Heißkanals hängt von den verschiedenen Formgebungsverfahren, der Teileleistung, der Zuverlässigkeit und den Kostenanforderungen ab. Zu den gebräuchlichsten Heißkanaltechnologien gehören Heizungen mit Heizbändern/-platten, klebende/flexible Heizungen oder gelötete Heizungen.

Was sind die Vorteile von Heißkanälen?

Heißkanäle reduzieren den Materialabfall und verbessern die Zykluszeiten, indem sie die optimale Temperatur der Kunststoffschmelze während des Formgebungsprozesses aufrechterhalten. Sie werden häufig in Branchen wie der Automobilindustrie, der Konsumgüterindustrie und der Medizintechnik eingesetzt. Zu ihren wichtigsten Vorteilen gehören niedrigere Materialkosten und eine gleichbleibende Qualität der Teile.

Verkürzter Zyklus

Der Gießzyklus der Teile wird verkürzt. Da es keine Kühlzeitbegrenzung für das Verteilersystem gibt, können die Teile nach dem Formen und Aushärten rechtzeitig entformt werden. Der Spritzgießzyklus vieler dünnwandiger Teile, die mit Heißkanalwerkzeugen hergestellt werden, kann weniger als 5 Sekunden betragen.

Erweitern Sie den Anwendungsbereich

Die Heißkanaltechnik ist die Grundlage für viele fortschrittliche Kunststoffformverfahren. Dazu gehören das PET-Vorformlingsspritzen, das Mehrfarbenspritzgießen, das Mehrmaterialspritzgießen, das Etagengießen und vieles mehr.

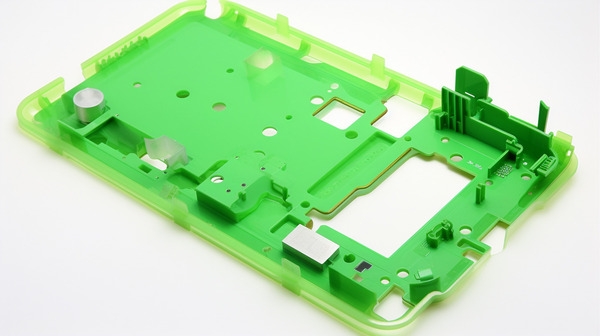

Verbesserung der Produktqualität

Wenn Sie Kunststoffteile mit einem Heißkanalwerkzeug herstellen, können Sie die Temperatur der Kunststoffschmelze im Verteilersystem steuern. Das bedeutet, dass der Kunststoff gleichmäßiger in jeden Formhohlraum fließen kann, sodass Sie jedes Mal Teile von gleicher Qualität erhalten. Die mit einem Heißkanalwerkzeug hergestellten Teile haben gute Anschnitte, sind nach der Entnahme aus der Form spannungsarm und werden nicht verformt.

Aus diesem Grund werden viele hochwertige Produkte mit Heißkanalwerkzeugen hergestellt. Viele der Kunststoffteile in MOTOROLA-Handys, HP-Druckern und DELL-Laptops werden mit Heißkanalwerkzeugen hergestellt.

Plastik sparen

Bei reinen Heißkanalwerkzeugen gibt es keinen Kaltkanal, so dass keine Produktionskosten anfallen. Dies ist besonders wichtig für Anwendungen, bei denen Kunststoffe teuer sind. In der Tat haben sich die großen internationalen Heißkanalhersteller in einer Zeit, in der Öl und Kunststoffrohstoffe weltweit teuer sind, rasch entwickelt. Denn die Heißkanaltechnik ist ein wirksames Mittel zur Senkung der Materialkosten.

Abfall reduzieren

Verringern Sie den Ausschuss und stellen Sie bessere Produkte her. Beim Gießen mit einem Heißkanalwerkzeug können Sie die Temperatur der Kunststoffschmelze im Kanalsystem steuern. Das bedeutet, dass der Kunststoff gleichmäßiger in jede Formkavität fließen kann, so dass Sie jedes Mal Teile von gleichbleibender Qualität erhalten. Die mit einem Heißkanalwerkzeug hergestellten Teile haben gute Anschnitte, sind nach der Entnahme aus der Form spannungsarm und werden nicht verformt.

Automatisierung der Produktion

Die Eliminierung nachfolgender Prozesse ist gut für die Automatisierung. Die Teile sind fertig, nachdem sie mit dem Heißkanalwerkzeug geformt wurden, und es besteht keine Notwendigkeit, den Anschnitt zu beschneiden und den Kaltkanal zu recyceln. Das ist gut für die Automatisierung. Viele ausländische Produkthersteller kombinieren Heißkanäle mit Automatisierung, um die Produktionseffizienz erheblich zu verbessern.

Viele fortschrittliche Kunststoffspritzgussverfahren werden auf der Grundlage der Heißkanaltechnik entwickelt. So zum Beispiel das PET-Vorspritzverfahren, das Mehrfarben-Co-Injektionsverfahren in der Form, das Multi-Material-Co-Injektionsverfahren, STACK MOLD, usw.

Was sind die Nachteile des Heißkanals?

Zu den häufigen Nachteilen von Heißkanälen gehören höhere Anschaffungskosten, die Gefahr des thermischen Abbaus von Materialien und ein erhöhter Wartungsaufwand. Sie können auch den Formgebungsprozess verkomplizieren und erfordern eine präzise Temperaturregelung, was bei unsachgemäßer Handhabung zu Produktionsverzögerungen führen kann.

Steigende Kosten

Heißkanalkomponenten sind teuer, und die Kosten für Heißkanalwerkzeuge können stark ansteigen. Wenn Sie eine kleine Anzahl von Teilen herstellen, ist das Verhältnis der Werkzeugkosten hoch, was nicht kosteneffektiv ist. Formexperte WeChat-Redakteur Für Werkzeuganwender in vielen Entwicklungsländern ist der hohe Preis von Heißkanalsystemen eines der Hauptprobleme, das sie davon abhält, Heißkanalwerkzeuge häufiger einzusetzen.

Hohe Anforderungen an die Ausrüstung

Die Anforderungen an die Ausrüstung für den Produktionsprozess sind hoch, und die Heißkanalformen erfordern Präzisionsbearbeitungsmaschinen, um dies zu gewährleisten. Die Anforderungen an die Integration und Abstimmung des Heißkanalsystems und der Form sind äußerst streng, da die Form sonst viele ernsthafte Probleme während des Produktionsprozesses haben wird.

Zum Beispiel führt eine schlechte Kunststoffversiegelung zu einem Überlaufen des Kunststoffs und zu Schäden an Heißkanalkomponenten6Dies führt zu einer Unterbrechung der Produktion und eine schlechte Positionierung von Düseneinsätzen und Anschnitten führt zu einer erheblichen Verschlechterung der Produktqualität.

Komplexer Betrieb und Wartung

Die Bedienung und Wartung von Heißkanalwerkzeugen ist komplizierter als die von Kaltkanalwerkzeugen. Wenn man sie nicht richtig bedient, können die Heißkanalteile sehr leicht beschädigt werden, was die Produktion unmöglich macht und große wirtschaftliche Verluste verursacht. Für neue Benutzer von Heißkanalwerkzeugen dauert es lange, bis sie Erfahrungen sammeln können.

Was sind die Anwendungsbereiche von Heißkanälen?

Mit der rasanten Entwicklung von Wissenschaft und Technik und der kontinuierlichen Innovation der Technologie hat sich das Heißkanalsystem als effiziente und präzise Kunststoffspritzgießtechnologie in vielen Bereichen durchgesetzt. Im Folgenden werden die wichtigsten Anwendungsbereiche des Heißkanalsystems im Detail vorgestellt.Im Folgenden werden die Hauptanwendungsbereiche von Heißkanalsystemen im Detail vorgestellt.

Autoindustrie

Heißkanalsysteme sind eine große Sache in der Automobilindustrie. Mit ihnen wird alles hergestellt, von Scheinwerfern und Türen bis hin zu ganzen Karosserien. Sie sind großartig, weil sie steuern können, wie der Kunststoff schmilzt, was bedeutet, dass die Teile jedes Mal gleich aussehen. Das macht die Autos besser. Mit Heißkanalsystemen können auch andere Autoteile hergestellt werden, z. B. Armaturenbretter, Türverkleidungen und Sitze. Das ist gut für die Automobilbranche.

Elektronikindustrie

Auch in der Elektronikindustrie werden Heißkanalsysteme häufig eingesetzt. Ob Gehäuse, Tastatur, Maus, Chassis oder andere Teile von elektronischen Geräten wie Fernsehern, Stereoanlagen oder Computern - sie können mit Heißkanalsystemen hergestellt werden.

Heißkanalsysteme können sicherstellen, dass das Kunststoffmaterial während des Spritzgießprozesses den idealen Schmelzzustand erreicht, was die Präzision und Oberflächengüte der Teile verbessert. Außerdem können Heißkanalsysteme die Produktionseffizienz verbessern, die Produktionskosten senken und die Entwicklung der Elektronikindustrie stark unterstützen.

Bereich Medizinische Geräte

Im Bereich der medizinischen Geräte ist die Anwendung von Heißkanalsystemen nicht zu übersehen. Sie können zur Herstellung von Zubehör für medizinische Geräte wie Nadeln, Spritzen, Infusionssets und Perfusionssets verwendet werden.

Die Fertigungspräzision dieser medizinischen Geräte ist extrem hoch, und das Heißkanalsystem kann den Einspritzvorgang genau steuern, um die Konsistenz und Präzision der Produkte zu gewährleisten. Darüber hinaus kann das Heißkanalsystem auch die Produktionseffizienz verbessern und die Produktionskosten senken, was die Entwicklung der Medizinprodukteindustrie stark unterstützt.

Bereich Herstellung von Waren des täglichen Bedarfs

Im Bereich der Herstellung von Produkten des täglichen Bedarfs spielt das Heißkanalsystem ebenfalls eine sehr wichtige Rolle. Es kann zur Herstellung von Produkten des täglichen Bedarfs wie Möbel, Geschirr, Getränkeflaschen, Shampooflaschen und Kosmetikflaschen verwendet werden.

Diese Produkte erfordern Kunststoffspritzguss, und das Heißkanalsystem kann die Oberflächengüte und Präzision des Produkts verbessern, die Effizienz der Spritzgussproduktion steigern und den Produktionszyklus und die Kosten des Produkts verringern. Daher wird die Anwendung von Heißkanalsystemen im Bereich der Herstellung von Produkten des täglichen Bedarfs immer umfangreicher.

Bereich Spielzeugherstellung

Die Spielzeugherstellung ist ein weiterer wichtiger Anwendungsbereich für Heißkanalsysteme. Spielzeuge sind in der Regel sehr vielfältig und werden in großen Mengen hergestellt, so dass Heißkanalsysteme die Produktionseffizienz erheblich verbessern können. Durch die präzise Steuerung des Schmelzprozesses von Kunststoffen können Heißkanalsysteme die Konsistenz und Präzision von Spielzeugteilen gewährleisten und so die Gesamtqualität und Leistung von Spielzeug verbessern.

Bereich Luft- und Raumfahrt

Heißkanalsysteme sind auch in der Luft- und Raumfahrtindustrie sehr nützlich. Sie können für die Herstellung aller Arten von Teilen wie Sitze, Zubehör, Armaturenbretter, Steuergeräte, Pilotenzubehör und vieles mehr verwendet werden. Diese Teile müssen sehr präzise gefertigt werden. Heißkanalsysteme können den Einspritzvorgang sehr gut steuern, so dass das Produkt immer gleich und immer perfekt ist. Außerdem machen Heißkanalsysteme die Produktion schneller und billiger, was für die Luft- und Raumfahrtindustrie von großem Vorteil ist.

Schlussfolgerung

Heißkanal (Heißkanalsysteme) ist ein Heizkomponentensystem, das in Spritzgießwerkzeugen verwendet wird, um geschmolzene Kunststoffpartikel in den Formhohlraum einzuspritzen. Heißkanalwerkzeuge sind eine neue Struktur, die die Angüsse und Kufen traditioneller Werkzeuge oder Dreiplattenwerkzeuge beheizt, so dass die Angüsse und Kufen nicht bei jeder Formgebung entfernt werden müssen.

Die Heißkanaltechnik wurde vor mehr als 50 Jahren in der Kunststoffindustrie eingeführt und hat die Branche völlig verändert. Spritzgießen Prozessfähigkeiten durch Verbesserung der Qualität von Spritzgussteilen, Steigerung der Betriebseffizienz, Verringerung des Ausschusses und Kosteneinsparungen.

-

Erfahren Sie mehr über Halbheißkanalsysteme und Kaltkanäle: Was ist besser? Das Heißkanalsystem wird beim Spritzgießen verwendet und ist sowohl als Vollheißkanal als auch als Halbheißkanal erhältlich. ↩

-

Erfahren Sie mehr über die Konstruktion von Drei-Platten-Werkzeugen, Teil 1: Bei Drei-Platten-Werkzeugen gibt es wesentlich mehr konstruktive Überlegungen, die sich auf Kosten, Funktionalität und Langlebigkeit auswirken. ↩

-

Erfahren Sie, WAS EIN HEISSKANAL IST: Ein Heißkanalsystem ist eine Fördereinheit für geschmolzenen Kunststoff, die in einer Spritzgussform eingesetzt wird. ↩

-

Erfahren Sie mehr über die Optimierung von Mehrkavitätenwerkzeugen für eine verbesserte Spritzgießproduktion: Das Mehrkavitäten-Spritzgießen ist für die Massenproduktion von Gütern entscheidend. ↩

-

Erfahren Sie mehr über Sequentielle Nadelverschluss-Heißdüsen für das Spritzgießen: Nadelverschluss-Heißdüsen für das Spritzgießen, die aus einer Heißkanalplatte, einer Heißdüse und einer Verschlussnadel in der Heißdüse bestehen. ↩

-

Erfahren Sie mehr über Heißkanalsysteme: Ein Heißkanalsystem ist eine Baugruppe aus beheizten Komponenten, die geschmolzenes Harz direkt in die Formhohlräume einspritzt. ↩