Понимание различных типов литья пластмасс необходимо для выбора подходящего процесса для ваших производственных нужд, влияющего на качество продукции и эффективность производства.

К распространенным видам литья пластмасс относятся литье под давлением, выдувное формование, ротационное формование и термоформование. Каждый метод имеет уникальные преимущества и сферы применения: литье под давлением обеспечивает точность и крупносерийное производство; выдувное формование идеально подходит для полых предметов; ротационное формование позволяет изготавливать крупные однородные детали; а термоформование подходит для тонких листов. К основным преимуществам относятся гибкость конструкции, уменьшение количества отходов и экономическая эффективность.

В этом обзоре представлен обзор методов литья пластмасс, но изучение специфики применения и преимуществ каждого метода поможет вам принять обоснованное решение о производстве.

Литье под давлением - самый распространенный метод формования пластмасс.Правда

Литье под давлением составляет большую часть производимых пластиковых деталей благодаря своей универсальности и эффективности в крупносерийном производстве.

Ротационное формование подходит для производства небольших сложных форм.Ложь

Ротационное формование обычно используется для больших полых деталей, а не для маленьких или сложных форм, которые лучше подходят для литья под давлением.

Что такое литье пластмасс?

Литье пластмасс включает в себя различные технологии, в том числе литье под давлением, выдувное формование и ротационное формование. Этот процесс позволяет создавать изделия сложных форм и размеров, что делает его идеальным для таких отраслей, как автомобилестроение, производство потребительских товаров и электроники. К основным преимуществам относятся экономическая эффективность, гибкость дизайна и высокая скорость производства.

Что такое выдувное формование и чем оно отличается от других методов формования?

Выдувное формование подразумевает раздувание нагретого пластика в пресс-форме для формирования полых предметов, таких как бутылки и контейнеры. Оно отличается от литья под давлением тем, что позволяет создавать полые формы, а не цельные детали. К основным преимуществам относятся меньший расход материала и более быстрое время производства, что делает его идеальным для крупносерийных изделий.

Значение

Выдувное формование - это метод изготовления полых пластиковых изделий. Это метод вторичного формования, в котором используется давление газа для придания расплавленному пластику нужной формы.

Процесс

Пластиковая смола нагревается до расплавленного состояния, а затем впрыскивается в полость формы. Воздух раздувает пластик и придает ему нужную форму. Затем он остывает, вы вынимаете его из формы и смотрите на него.

Области применения

Выдувное формование позволяет изготавливать такие изделия, как пластиковые бутылки, бутылки для воды, контейнеры для хранения, топливные баки и пластиковые бочки. Оно также используется в фармацевтической и медицинской промышленности, а также в индустрии красоты и здоровья. С его помощью можно изготавливать контейнеры, бутылки, маленькие бутылочки для лекарств и бутылочки для разовых доз лекарств.

Он лучше всего подходит для изготовления полых предметов, таких как бутылки и контейнеры. При этом используется меньше материала, поэтому он дешевле, чем другие способы изготовления. Выдувные изделия обычно легкие, прочные и могут использоваться снова и снова.

Преимущества

Низкая стоимость оснастки и формования, высокая скорость производства, возможность формования сложных деталей, а также возможность включения в конструкцию захватов. Изделия, изготовленные методом выдувного формования, обладают высокой устойчивостью к различным нагрузкам, таким как растяжение, удар, изгиб, воздействие окружающей среды, и хорошо работают в процессе эксплуатации.

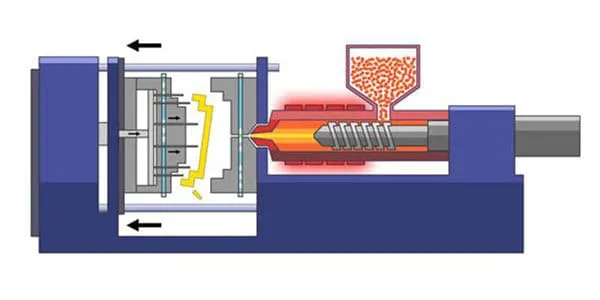

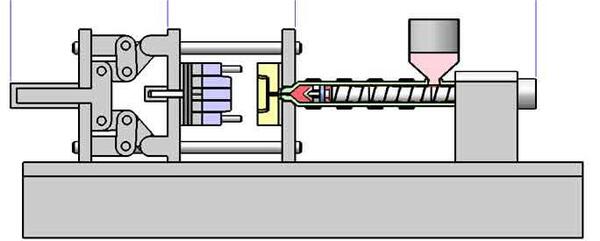

Что такое литье под давлением и чем оно отличается от других методов литья?

Литье под давлением - это универсальная и эффективная технология производства, идеально подходящая для изготовления большого количества деталей со сложной геометрией. В отличие от других методов формования, при этом используется высокое давление для впрыска материала в формы, что обеспечивает стабильное и высококачественное покрытие. К основным преимуществам метода относятся быстрые темпы производства, минимальное количество отходов и возможность использования широкого спектра материалов, включая термопласты и термореактивные материалы.

Значение

Литье под давлением - это способ изготовления деталей путем впрыска материала в форму. Это один из самых распространенных способов изготовления пластиковых деталей. При этом пластик расплавляется, а затем заливается в форму. Пластик остывает и затвердевает, после чего вы вынимаете деталь и изготавливаете еще одну.

Процесс

Сначала вы помещаете пластик в бункер. Затем вы нагреваете пластик. Он проходит через длинную камеру со шнеком, который вращается вперед-назад. Затем он становится мягким и превращается в жидкость. В конце камеры находится форсунка1. Жидкий пластик проходит через сопло и остывает. Это приводит к закрытию пресс-формы. Когда пластик остывает и становится твердым, из машины для литья пластмасс под давлением выходит пластиковая деталь.

Области применения

В автомобильной промышленности вы можете найти литые детали Например, приборные панели, бамперы, а также мелкие детали, такие как корпуса зеркал, подстаканники и многие другие детали, которые можно увидеть в автомобилях. В медицинской промышленности литье под давлением используется для изготовления точных и устойчивых деталей. Зубные протезы, хирургическое оборудование, оборудование для подготовки операционной и скобы для переломов - все это изготавливается с помощью литья пластмассы под давлением.

В индустрии потребительских товаров вы можете найти оконные рамы, держатели для столовых приборов, ручки, полки и многое другое, изготовленное с помощью литья под давлением. В аэрокосмической промышленности литье пластмасс под давлением используется для изготовления аэродинамических компонентов большинства современных самолетов. Лопатки и корпуса турбин, панели, детали шасси, панели, корпуса и многое другое - все это изготавливается с помощью литья под давлением.

Преимущества

Это быстрый и эффективный способ изготовления большого количества деталей. Его довольно легко автоматизировать, а значит, вам не придется платить людям за работу. Детали, изготовленные методом литья под давлением, всегда одинаковы и всегда правильного размера. Поверхность литые детали обычно очень гладкая. С помощью литья под давлением можно изготавливать детали из самых разных материалов, таких как металл, пластик и керамика. При литье под давлением не образуется никакого мусора.

Что такое компрессионное формование и чем оно отличается от других методов формования?

Компрессионное формование предполагает помещение материала в нагретую форму, где он затем сжимается и затвердевает, что позволяет эффективно производить сложные детали. Этот метод отличается от литья под давлением, при котором расплавленный пластик впрыскивается в формы, что дает такие преимущества, как более низкая стоимость оснастки и возможность производить более крупные детали. К основным преимуществам относятся уменьшение количества отходов и высокая точность размеров.

Значение

Компрессионное формование - это когда вы помещаете пластиковый материал в нагретую форму, а затем сжимаете его до нужной формы. Под воздействием тепла пластик становится прочным. Затем вы охлаждаете его и обрезаете лишнее, прежде чем вынуть из формы.

Процесс

Литье пластмассы Порошки и другие вещества добавляются в смесь для придания особых свойств. Когда форма закрывается и нагревается, материал затвердевает, придавая нужную форму. Температура, давление и время зависят от того, что вы хотите получить. Это дешевый способ сделать форму, которая должна быть точной.

Приложения

Компании, которым нужны прочные и долговечные изделия, используют компрессионное формование. Оно отлично подходит для изготовления деталей автомобилей. Оно также хорошо подходит для изготовления прочных пластиковых деталей для таких вещей, как приборы, пуленепробиваемые жилеты и кнопки.

Преимущества

Изделие имеет низкое внутреннее напряжение, малое коробление и стабильные механические свойства. Полость пресс-формы изнашивается медленно, а стоимость обслуживания пресс-формы низкая. Можно формовать большие плоские изделия. Размер изделия, которое можно формовать, определяется усилие смыкания литьевой машины2 и размер шаблона. На одном шаблоне можно разместить пресс-форму с большим количеством полостей, что повышает производительность.

Автоматическое производство достигается за счет автоматической подачи и автоматического удаления изделий. Формируются однородные детали без каких-либо следов. Поверхность гладкая и не требует вторичной обработки. Продукт имеет высокую точность размеров и низкую усадку. Он может производиться в больших количествах и имеет относительно низкую цену.

Что такое экструзионное формование и чем оно отличается от других методов формования?

Экструзионное формование создает непрерывные формы путем проталкивания нагретого материала через фильеру, что делает его идеальным для таких изделий, как трубки и листы. Оно отличается от литья под давлением, при котором производятся дискретные детали, и выдувного формования, которое используется для изготовления полых предметов. К основным преимуществам экструзионного формования относятся более низкие производственные затраты, неизменные свойства материала и высокая эффективность при больших объемах производства.

Значение

Экструзия пластика - это крупносерийный производственный процесс, в ходе которого из расплавленного пластика изготавливаются непрерывные профили. Экструзионное формование позволяет получать длинные полосы и цилиндрические пластиковые изделия. Этот процесс литья пластмассы также отличается от других процессов формовки, поскольку для придания изделию формы используются пресс-формы, а не штампы. Процесс заключается в том, что горячий сырой пластик продавливается через форму, чтобы получить желаемую форму.

Процесс

Это похоже на литье под давлением. Вы помещаете сухой пластик в бункер, и он попадает в длинную нагревательную камеру. В конце камеры материал выдавливается из небольшого отверстия или формы, чтобы придать конечной продукции нужную форму. После того как пластик выходит из формы, он отправляется на конвейер для охлаждения. Иногда для охлаждения используют воздуходувки.

Области применения

Изделия, изготовленные по технологии экструзионного формования, обычно требуют постоянной формы по всей длине изделия. Именно поэтому она в основном используется для изготовления длинных полых изделий, таких как соломинки, шланги, пластиковые декоративные панели, трубы из ПВХ и пластиковые водостоки. Некоторые производители могут даже изготавливать различные непрерывные формы, такие как U-образные, L-образные, T-образные и круглые секции. Лучше всего он подходит для изготовления длинных и прямых деталей с постоянной толщиной стенок по всей длине.

Преимущества

Оборудование простое, инвестиции низкие, производство непрерывное, эффективность высокая, автоматизация оборудования высокая, трудоемкость низкая, эксплуатация производства простая, управление процессом простое, экструзионный продукт однородный, камера герметичная, качество высокое, адаптируемость сырья сильная, большинство термопластичные материалы3Небольшое количество термореактивных материалов, широкий диапазон применения, одна машина является многоцелевой, производственная линия занимает небольшую площадь, а производственная среда чистая.

Что такое ротационное формование и чем оно отличается от других методов формования?

При ротационном формовании используется двухкомпонентная форма, которая нагревается и вращается по нескольким осям, что позволяет пластику равномерно покрывать форму. В отличие от литья под давлением, при котором расплавленный пластик впрыскивается в форму, ротационное формование требует более низких температур и производит меньше отходов. Оно идеально подходит для таких изделий, как резервуары, игрушки и большие контейнеры, предлагая такие преимущества, как экономичность и гибкость дизайна.

Значение

Ротационное формование - это процесс, при котором пластиковые детали изготавливаются путем вращения формы в печи при заливке в нее расплавленного пластика. Это гарантирует, что пластик равномерно покрывает все поверхности, в результате чего получается прочное изделие с равномерной толщиной стенок.

Процесс

Процесс ротационного формования начинается с добавления пластикового сырья в пресс-форму. Затем пресс-форма вращается и нагревается вдоль двух вертикальных осей, так что пластиковое сырье в пресс-форме постепенно и равномерно покрывается, расплавляется и прикрепляется ко всей поверхности полости пресс-формы под действием силы тяжести и тепловой энергии, образуя желаемую форму, а затем охлаждается и формуется, и, наконец, получается продукт.

Области применения

Резервуары для хранения воды и химикатов - до 50 000 литров, продукция для обработки материалов, такая как контейнеры, ящики, поддоны, изолированные ящики для рыбы и холодильники. Экологически чистая продукция включает в себя урны, конусы, болларды, барьеры и знаки. Поплавки, буи и понтоны. Автомобильная продукция, например, брызговики для грузовиков, трубы, дизельные баки, ящики для инструментов и приборные панели для тракторов. Байдарки, каноэ и лодки. Товары для наружного применения, такие как садовые горшки, водные объекты и мебель. Игрушки и игровое оборудование.

Преимущества

В процессе формовки нет давления, поэтому форма стоит относительно дешево, а относительно короткий производственный цикл также делает процесс производства более экономичным. Оставшийся пластик можно использовать повторно, чтобы уменьшить количество отходов. Детали, изготовленные методом ротоформования, не имеют внутренних напряжений, легко деформируются, не имеют швов и обладают высокой прочностью.

Подходит для производства крупных и сверхкрупных изделий. Практически не существует верхнего предела размера деталей, формируемых с помощью процесс ротоформования4. Формы, используемые в ротоформовке, не подвержены воздействию внешних сил, поэтому их производство простое, дешевое и удобное. Кроме того, оборудование для ротоформовки обладает большей гибкостью.

Что такое термоформовка и чем она отличается от других методов формовки?

Термоформовка предполагает нагревание термопластичного листа до податливости, а затем его формовку в пресс-форме с помощью давления или вакуума. Этот метод отличается от других методов формования, например литья под давлением, тем, что требует меньше оснастки и позволяет быстрее создавать прототипы, что делает его идеальным для производства малых и средних объемов. К основным преимуществам относятся экономичность и гибкость конструкции.

Значение

Термоформовка - это процесс, при котором вы нагреваете пластиковый лист до мягкости, а затем прессуете его в форму. Это процесс формовки, при котором вы нагреваете тонкий лист пластика до мягкости, а затем с помощью формы придаете ему нужную форму. Затем вы вырезаете его до нужной формы. В этом процессе не требуется сильного давления, и с помощью алюминиевых форм можно создавать трехмерные изделия.

Процесс

Это специальный пластиковый процесс для переработки листов термопласта в различные изделия. Лист зажимается на раме и нагревается до размягченного состояния. Под действием внешней силы он плотно прилегает к поверхности формы, чтобы получить форму, аналогичную поверхности формы После охлаждения и придания формы, обрезки получается готовое изделие. Этот процесс также используется при обработке резины.

Поля приложения

Термоформованные пластиковые изделия используются во многих областях, таких как упаковка для пищевых продуктов, медицинские приборы, детали автомобилей, строительные материалы и многое другое. В будущем, по мере развития новых отраслей промышленности и изменения потребностей людей, термоформованные пластиковые изделия будут использоваться в еще большем количестве областей. Например, в новой энергетике,

Термоформованные пластиковые изделия могут использоваться для производства таких вещей, как солнечные панели и ветряные турбины. В индустрии "умного дома" термоформованные пластиковые изделия могут использоваться для изготовления корпусов и деталей приборов "умного дома".

Преимущества

Термоформовка может сэкономить ваши деньги, поскольку в ней используются более тонкие пластмассы, а значит, вы потратите меньше средств на материалы. Кроме того, этот метод отличается более высокой точностью и скоростью производства по сравнению с другими процессами литья пластмасс. Кроме того, термоформованные изделия прочнее и легче, чем детали, изготовленные методом литья под давлением. Этот процесс также очень гибок в отношении типов материалов, которые могут быть использованы. Это означает, что ваше изделие может обладать различными характеристиками и свойствами, например, термостойкостью или повышенной прочностью.

Что такое вакуумная формовка и чем она отличается от других методов формовки?

Вакуумная формовка - это широко распространенная технология производства, которая позволяет придать пластиковым листам желаемую форму путем воздействия тепла и вакуумное давление5Благодаря этому он идеально подходит для создания упаковки, прототипов и многого другого.

Значение

Вакуумная формовка - это процесс изготовления пластиковых изделий. Вы нагреваете плоский лист пластика, затем присасываете его к форме с помощью вакуума, а затем даете ему остыть и затвердеть в форме.

Процесс

Положите пластиковый лист в рамку и зажмите его. Нагрейте пластик до тех пор, пока он не станет мягким и его можно будет согнуть. Положите рамку с горячим, гнущимся пластиковым листом на форму и используйте вакуум с другой стороны формы, чтобы прижать ее. В форме, на которую вы кладете пластиковый лист, должны быть просверлены маленькие отверстия, чтобы вакуум мог присасывать пластиковый лист.

Как только пластик окажется на форме, вы охладите его. Иногда для больших деталей используются вентиляторы и увлажнители холодного воздуха, чтобы пластик быстрее остывал. Когда пластик остынет, снимите его с формы и рамки. Вам придется обрезать лишний пластик и подровнять, отшлифовать или отполировать края.

Приложения

Вакуумная формовка используется производителями для изготовления широкого спектра деталей для автомобилей, автобусов, лодок и самолетов. В автомобилях с помощью вакуумной формовки изготавливается все - от бамперов до ковров и даже внутренняя отделка салона. Производители также используют вакуумную формовку для изготовления промышленных ящиков и грузовых контейнеров, которые соответствуют форме машины. Вакуумная формовка используется для изготовления широкого спектра потребительских товаров.

Производители изготавливают с помощью вакуумной формовки такие изделия, как детские игрушки, товары для путешествий и украшения для дома. Медицинские детали и компоненты, которые обладают антибактериальными или антизагрязняющими свойствами, обычно изготавливаются методом вакуумной формовки. Упаковка для бритв, зубных щеток, электронных изделий, косметики и чистящих средств обычно формируется под вакуумом.

Преимущества

Экономия сырья и вспомогательных материалов, легкий вес, удобная транспортировка, хорошая герметичность, соответствует требованиям экологически чистой зеленой упаковки; может упаковывать любые продукты специальной формы, не требует дополнительных прокладочных материалов для упаковки.

Упакованная продукция прозрачна и заметна, красива на вид, легко продается, подходит для механизированной и автоматизированной упаковки, удобна для современного управления, экономит рабочую силу и повышает эффективность. Процесс формовки позволяет экономить материалы; продукт имеет небольшой вес, удобен для транспортировки, хорошо запечатывается, отвечает требованиям охраны окружающей среды и экологичности.

Что такое пултрузия и чем она отличается от других методов формования?

Пултрузия предполагает протягивание сырья через нагретую фильеру для создания однородных композитных форм. Она отличается от других методов формования, таких как литье под давлением, тем, что ориентирована на непрерывное производство и использование армирующих волокон. К основным преимуществам относятся высокое соотношение прочности и веса, минимальное количество отходов и возможность создания сложных форм с высокой точностью.

Значение

Пултрузия - это процесс изготовления непрерывных отрезков композитных материалов на основе пластика. Он похож на экструзию, но вместо того, чтобы проталкивать армирующий материал через форму, вы протягиваете его в форму.

Процесс

Пултрузия - это трехэтапный процесс: смачивание, формование и отверждение/охлаждение. Он начинается с армирующих волокон (например, стеклянных или углеродных), пропитанных термореактивной смолой. Мокрые волокна протягиваются через фильеру для придания материалу нужной формы. После того как материал сформирован, он отверждается при высоких температурах, чтобы получился длинный кусок армированного пластикового композитного материала.

Области применения

Пултрудированные изделия можно использовать для самых разных целей, например, для изготовления опорных конструкций, столбов для инженерных коммуникаций и поручней. Это отличный способ изготовления прочных и легких изделий с гладкой поверхностью. Вы можете изготовить листы стеклопластика, квадратные трубы из стеклопластика, круглые трубы из стеклопластика, профили из стеклопластика и многое другое. Кроме того, длинные куски можно разрезать на части любого размера или формы. Таким образом, он идеально подходит для создания нестандартных форм.

Преимущества

Пултрузия имеет множество преимуществ, таких как высокая степень использования сырья, высокая эффективность производства и стабильное качество. Технология экструзионного формования6 это автоматическая или полуавтоматическая сборочная линия, которая может обеспечить непрерывное производство и скорость экструзии до 10 м/с.

Заключение

Литье пластмассы - это замечательно, потому что оно быстрое, прочное и позволяет изготавливать сложные детали. Вы хотите узнать больше о различных видах литья пластмасс? Это поможет вам выбрать правильный метод для вашего продукта. Вам нужна дополнительная помощь, чтобы понять, как делать литье пластмассы и какой процесс литья лучше всего подходит для вас?

Специалисты Zetar Mold Group будут рады узнать о вашей уникальной ситуации и найти наилучший вариант для достижения ваших целей. Zetar Mold Group - ведущая компания в Китае по производству литья под давлением и блистерного литья, а также мы предлагаем множество других дополнительных услуг.

Наш процесс включает в себя понимание вашего проекта, определение наилучшего способа удовлетворения ваших функциональных и стоимостных требований, создание производственной концепции с использованием передового программного обеспечения и других инновационных инструментов, а также изготовление окончательной рабочей модели. Узнайте о наших возможностях производства пластика уже сегодня. Чтобы узнать, как мы можем удовлетворить ваши потребности в пластиковых изделиях и упаковке, свяжитесь с нашими специалистами.

-

Узнайте о Сопло для литья под давлением - типы, дефекты и характеристики качественного сопла : Сопло для литья под давлением - это ключевая часть системы выталкивателей в нижней части литьевой машины. ↩

-

Узнайте о понимании и расчете усилия смыкания при литье под давлением : Усилие смыкания относится к мощности, обеспечиваемой гидравлической системой (или масляным насосом) машины для литья под давлением. ↩

-

Все, что вы должны знать о термопластичных материалах : Термопластичные материалы - один из многих видов пластмасс, известных своей пригодностью к вторичной переработке и универсальностью применения. ↩

-

Узнайте о ротационном формовании: Вращательное формование (BrE: moulding) предполагает использование нагретой формы, которая заполняется шихтой или дробью из материала. ↩

-

Узнайте об основах вакуумного давления: Вакуумное давление описывает любое давление, меньшее, чем нормальное атмосферное давление. ↩

-

Подробнее о Как работает экструзионное формование : Экструзионное формование используется для придания пластиковым или металлическим материалам заданной формы. ↩