Микролитье позволяет с высокой точностью изготавливать очень маленькие и сложные компоненты, широко используемые в электронике, медицинских приборах и автомобильной промышленности.

Микролитье позволяет получать высокодетализированные миниатюрные детали с исключительной точностью, используя минимальное количество материала. Этот процесс необходим в медицине, автомобилестроении и электронике, где миниатюрность и точность имеют решающее значение. К основным преимуществам относятся сокращение отходов материалов и возможность создания сложных высококачественных деталей в масштабе.

Микролитье предлагает уникальные преимущества, но понимание процесса, материалов и оборудования является ключевым фактором для оптимизации производства крошечных, сложных деталей. Читайте далее, чтобы узнать, как освоение этих факторов может значительно повысить эффективность и точность ваших производственных операций.

Микролитье позволяет создавать очень маленькие, детализированные детали из минимального количества материала.Правда

Точность микролитья под давлением позволяет изготавливать сложные детали, зачастую размером в несколько миллиметров, с исключительной детализацией.

Микролитье работает только с определенными типами пластмасс.Ложь

Хотя для микролитья под давлением часто используются специализированные термопласты, многие материалы могут быть адаптированы для использования, что делает этот процесс универсальным для различных областей применения.

Что такое процесс микролитьевого формования?

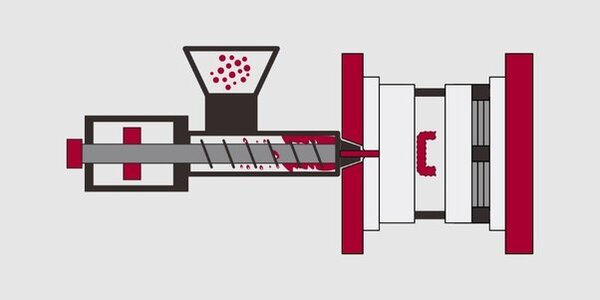

Микролитье подразумевает впрыск расплавленного пластика в полость формы размером всего несколько миллиметров, обычно с помощью специализированных машин. Оно используется для производства небольших сложных деталей с высокой точностью. Этот процесс обеспечивает более быстрое время цикла и лучшее использование материалов, что делает его эффективным для крупносерийного производства миниатюрных компонентов.

Микролитье - это суперспециализированная форма литья под давлением, направленная на изготовление очень маленьких деталей. Процесс включает в себя создание отверстия, соответствующего форме детали, которую вы хотите получить.

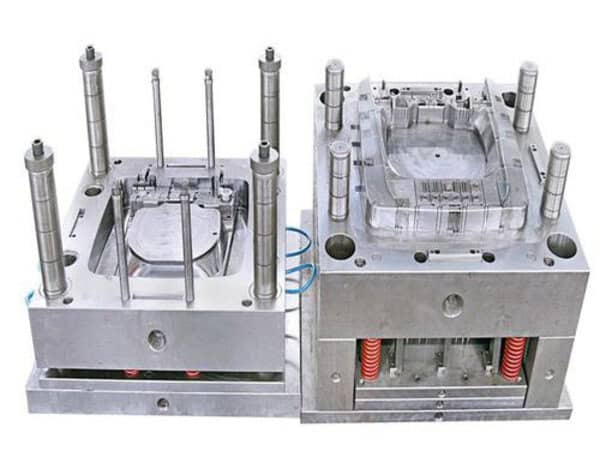

Формы из стали или алюминия с микроструктурой изготавливаются на сверхточных станках, которые с помощью компьютерных программ и электричества режут металл с очень маленькими допусками. Этот метод позволяет изготавливать детали весом менее грамма и размером всего в несколько миллиметров.

Каковы ключевые моменты обработки пресс-форм для микролитьевого формования?

Микролитье предполагает использование небольших высокодетализированных пресс-форм для производства крошечных деталей с точными размерами. Ключевыми моментами являются быстрое время цикла, сокращение отходов материала и высокая стабильность производства. Этот метод идеально подходит для производства небольших сложных компонентов, таких как микрошестерни и разъемы.

Обычно существует две тенденции в обработке пресс-форм для микролитья под давлением: первая заключается в использовании зеркально-искровой машинной обработки. Чтобы обеспечить высокую точность, лучше всего использовать графитовые электроды для EDM, потому что потери графитовых электродов намного меньше, чем у обычных медных электродов.

Второй, более распространенный метод обработки - использование форм для гальванопластики. Процесс гальванопластики может обеспечить очень высокую точность, но его недостатком является длительный цикл обработки, каждое отверстие должно обрабатываться независимо, и если в процессе производства возникает небольшое повреждение, которое невозможно исправить, поврежденное отверстие можно только заменить.

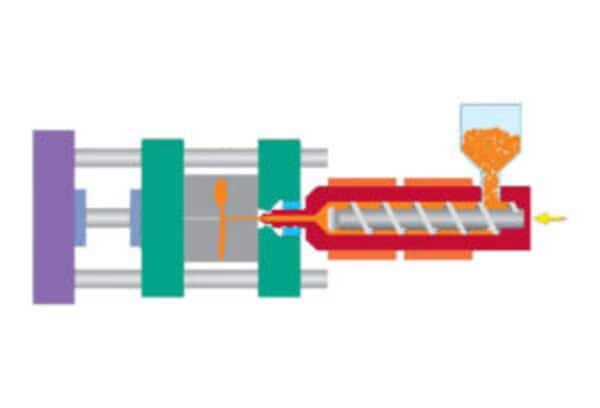

Что касается плесени, температура пресс-формы1также является очень важным параметром для микролитья под давлением. Столкнувшись с клиентами высокого класса, в настоящее время более распространенной практикой является заимствование концепции литья под давлением с высоким блеском и внедрение системы быстрого нагрева и охлаждения.

Теоретически, высокая температура пресс-формы очень полезна для микролитья под давлением, например, для предотвращения трудностей с заполнением тонких стенок и нехватки материала. Однако слишком высокая температура пресс-формы приведет к новым проблемам, таким как удлинение цикла, усадка и деформация после открытия пресс-формы.

Поэтому очень важно внедрить новую систему контроля температуры пресс-формы. При литье под давлением мы можем повысить температуру формы (она может быть выше температуры плавления используемого пластика), чтобы расплав мог быстро заполнить полость, чтобы предотвратить слишком быстрое падение расплава в процессе заполнения и неполное заполнение; а затем, когда мы распалубливаем, мы можем быстро снизить температуру формы, поддерживать ее на уровне чуть ниже температуры тепловой деформации пластика, а затем открыть форму и извлечь изделие.

Кроме того, поскольку микролитье представляет собой продукт на уровне миллиграммов, даже если продукт оптимизирован и усовершенствован, соотношение масс продукта и материала в литниковой системе все равно составляет 1:10 при использовании обычного литья. стробирование2 система для формования изделия. Только менее 10% материала впрыскивается в микроизделие, в результате чего образуется большое количество конденсата литниковой системы, поэтому для микролитья под давлением следует использовать литниковую систему горячего бега.

Каковы ключевые моменты при выборе материалов для микролитьевого формования?

Ключевыми факторами при выборе материалов для микролитья под давлением являются характеристики текучести материала, скорость усадки, термическая стабильность и возможность формования. Высокоэффективные полимеры, такие как PEEK, PPS и PEI, обычно используются благодаря своей прочности, стабильности и низкой усадке. Выбор материала напрямую влияет на качество деталей, время цикла и производственные затраты в процессе микроформовки.

Если говорить о выборе материалов, то лучше всего начать с общетехнических пластмасс, обладающих низкой вязкостью и хорошей термостойкостью.

Мы выбираем материалы с низкой вязкостью, потому что они легко текут при расплавлении. Это означает, что они не оказывают большого сопротивления при прохождении через всю систему, поэтому быстро и плавно заполняют форму. Они также не сильно охлаждаются в процессе течения. В противном случае в изделии образовались бы холодные швы. Они также не сильно растягиваются в процессе течения, поэтому изделие получается практически одинаковым по всей длине.

Если вы выберете высоковязкие пластики, то не только наполнение будет медленным, но и время подачи будет долгим. Сдвиговый поток, возникающий при подаче, легко ориентирует молекулы цепи вдоль направления сдвигового потока.

В этом случае при охлаждении ниже точки размягчения состояние ориентации будет заморожено, и эта замороженная ориентация в определенной степени будет легко вызывать внутреннее напряжение в изделии и даже растрескивание под напряжением или искривление3деформация изделия.

Причина, по которой пластики должны быть термостабильными, заключается в том, что они могут легко разрушаться от длительного пребывания в горячем конвейере или от срезания шнеком, особенно если это термочувствительные пластики.

Даже если у вас очень короткое время цикла, малый размер порции материала означает, что он проведет относительно много времени в литниковой системе, и это приведет к разрушению пластика. Поэтому термочувствительные пластики не подходят для микроформовки.

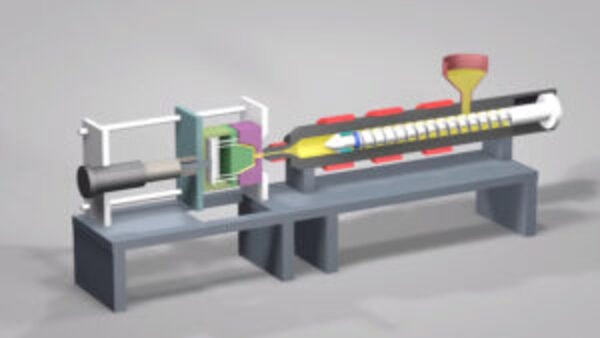

Какие требования предъявляются к оборудованию для микролитья под давлением?

Основные требования к оборудованию для микролитья под давлением включают высокоточные термопластавтоматы, микроинструментарий и жесткий температурный контроль. Эти машины должны обрабатывать небольшие объемы материала с предельной точностью, а оснастка должна быть способна создавать сложные детали в микроскопическом масштабе. В качестве материалов обычно используются специализированные смолы, такие как жидкий силиконовый каучук (LSR) или термопласты.

Устройство микропластификации, использующее короткий шнек с отношением L/D около 15 и диаметром шнека в диапазоне 12-18 мм, чтобы избежать риска деградации и порчи сырья; высокоточная система контроля объема впрыска для достижения наиболее разумного и точного контроля объема проекции.

Идеальная система управления скоростью впрыска обеспечивает полную и совершенную передачу процесса литья под давлением; точный контроль температуры пресс-формы помогает разумно гарантировать качество литья расплава в каждой части между сложными структурами; пресс-форма имеет функцию вакуума, которая имеет более точную стабильность размеров и вспомогательные функции впрыска для микропродуктов.

Сопло, которое герметично закрывается для предотвращения образования капель и неравномерного объема впрыска; точность и бережность Гибкая система фиксации для защиты прецизионной пресс-формы и условий литья под давлением.

Каковы ключевые моменты процесса микролитьевого формования?

Микролитье предполагает использование специализированных машин для впрыска крошечного количества материала в формы с очень мелкими деталями. Этот процесс крайне важен для производства деталей с высокой точностью размеров и жесткими допусками. Он сокращает количество отходов и экономически эффективен при мелкосерийном производстве.

Потребности в микролитье под давлением возможность высокоскоростного впрыска и высокое давление впрыска4

При этом температура расплава должна быть выше допустимой, а температура стенок формы должна точно контролироваться. Эти условия необходимы, поэтому при разработке пресс-формы требуются большие бегунки и большие затворы, чтобы расплав имел более надежный канал течения и возможность переключения в полости.

Совершенное вспомогательное оборудование: Очень важно использовать высокоточные направляющие устройства пресс-формы, системы удаления воздуха из пресс-формы, коллекторы бегунов и механические устройства для удаления продукта, а также автоматические системы удаления затворов и автоматические системы очистки пресс-формы с активацией, и даже эффективные системы упаковки и обработки продукта.

Каковы особенности процесса микролитьевого формования?

При микролитье под давлением используются специализированные пресс-формы и оборудование для производства крошечных сложных деталей с жесткими допусками. Оно широко используется в электронике, медицинских приборах и автомобильной промышленности. Этот процесс позволяет сократить отходы материалов, повысить точность и наладить крупносерийное производство микроразмерных компонентов.

Изделия, изготовленные методом микроинжекционного формования, отличаются небольшими размерами, уникальной формой и сложными функциональными областями. Как правило, размер таких изделий варьируется от нескольких микрон до нескольких сантиметров, а соотношение сторон составляет от 1 до 100. Некоторые функциональные области требуют высокой прочности, высокой отделки, высокой прозрачности и так далее.

Чтобы достичь этих характеристик с высокой воспроизводимостью, в процессе работы должны соблюдаться особые требования. В частности, для обеспечения правильного заполнения требуются высокие скорости впрыска и давление (до сотен и тысяч кг/см2). Температура материала должна быть как можно выше в пределах допустимого диапазона, а температура стенок пресс-формы также должна контролироваться на высоком уровне.

Чтобы получить дробь большого размера, нужны большие бегунки и большие затворы. Так вы сможете контролировать полимер по мере его протекания и не испортить его. Вам понадобится специальная пресс-форма с раздельными нагревателем и охладителем для контроля температуры в пресс-форме. Например, вам нужна высокая температура при заполнении формы и низкая температура при охлаждении формы.

Таким образом, вам нужны две масляные системы с разными температурами для нагрева и охлаждения формы при заполнении и охлаждении. Чтобы контролировать процесс, обрабатывать и упаковывать детали, вам нужны лучшие датчики формы, лучшие направляющие формы, способ удаления воздуха из формы, способ сбора бегунков, способ извлечения деталей из формы, способ избавления от затвора и способ очистки формы каждый цикл. Все это нужно, чтобы делать хорошие детали и собирать их.

Что касается материалов, то многие из тех же материалов, которые используются для макроформования, могут применяться и для микроформования. Некоторые из материалов, используемых в микролитье, включают: POM, PC, PMMA, PA, LCP, PEI и силиконовый каучук. Акрил5

Материалы на основе акриламида, акрилата и силоксана также использовались в реакционных инжекторах.

Каковы преимущества микролитьевого формования?

Микролитье позволяет создавать сверхмалые, сложные компоненты с исключительной точностью. Оно минимизирует отходы материалов, сокращает время цикла и поддерживает массовое производство миниатюрных сложных деталей. К основным преимуществам относятся экономия средств, увеличение скорости производства и возможность изготовления сложных конструкций в небольших масштабах.

Технология микроформовки имеет массу преимуществ, когда речь идет о точности, обработке и стоимости. Этот процесс имеет множество преимуществ, и вот некоторые из них:

Точность и сложность

Эта передовая технология литья под давлением действительно хороша для изготовления очень точных и разнообразных по форме изделий. Вы можете делать очень маленькие и тонкие детали с очень жесткими допусками. Вы можете использовать передовые технологии обработки, такие как ЧПУ и EDM, для изготовления очень маленьких деталей. ядра, полости6и функции с очень хорошей точностью.

Такая точность очень важна в производстве медицинских приборов, электроники и микрооптики, потому что даже небольшая разница может сильно повлиять на качество работы. Эта технология позволяет повторять одно и то же снова и снова, так что вы можете делать действительно точные и надежные пластиковые детали.

Выбор материала и совместимость

Программа также поддерживает широкий спектр материалов, включая высокоэффективные полимеры7 и инженерные термопласты. Эти материалы обладают отличными механическими свойствами, химической стойкостью и термостойкостью.

Различные материалы можно комбинировать для создания деталей, идеально подходящих для конкретных целей. Вы можете выбрать материалы, которые хорошо взаимодействуют с человеческим телом, материалы, проводящие электричество, материалы, способные выдерживать высокие температуры, и многое другое. Вы можете выбрать правильные материалы, чтобы ваши микроформованные детали делали то, что должны.

Экономичность и эффективность

В отличие от традиционного литья под давлением, микроформовка имеет значительные преимущества по стоимости. Для него требуются более компактные и менее дорогие инструменты, что позволяет сократить расходы. Например, уменьшается необходимое усилие смыкания, что позволяет использовать более компактные и менее дорогие машины. В результате затраты на микроформовку могут быть снижены примерно на 40% по сравнению с затратами на полноразмерные пресс-формы.

Кроме того, этот процесс снижает производственные затраты за счет сокращения времени цикла. В процессе используются микроформы, обычно изготовленные из алюминия, что делает обработку быстрее и дешевле. Компактные стволы, меньшее количество полости пресс-формы8

Кроме того, сокращению расходов способствуют более мелкие проточные каналы. Все это вместе взятое делает микроформовку экономически выгодной. Небольшой размер микродеталей также означает, что материалы расходуются эффективно, а значит, не образуется много отходов.

Она также позволяет объединить несколько этапов, таких как сборка или переформовка, в один производственный цикл. Такая консолидация процессов повышает эффективность и сокращает общее время производства. Благодаря оптимизированным пресс-формам для микроформовки и возможностям автоматизации технология позволяет ускорить время цикла, повысить производительность и экономическую эффективность.

Каковы области применения микролитьевого формования?

Микролитье используется для производства крошечных сложных компонентов с высокой точностью. Распространенные области применения включают медицинские приборы, электронику, автомобильную промышленность и потребительские товары. К основным преимуществам относятся уменьшение отходов материала, ускорение времени цикла и возможность изготовления сложных конструкций, недоступных для традиционных методов литья.

Этот процесс полезен во многих областях, особенно когда важны размер и точность. Его способность производить небольшие сложные пластиковые детали с высочайшей точностью проложила путь к инновационным достижениям в следующих отраслях:

Индустрия здравоохранения

В сфере здравоохранения требуется высокая точность в работе, и часто приходится использовать очень сложное оборудование. Это и есть производство медицинского оборудования. Это производство таких вещей, как устройства для доставки лекарств, диагностические системы, катетеры, компоненты оптических и слуховых аппаратов и так далее.

Эта технология особенно хороша для создания инструментов, которые используются в операциях, где не нужно сильно вскрывать кожу, например в нейрохирургии или при лечении аорты. Кроме того, она все чаще используется для создания микрофлюидных систем для медицинских целей. Вот почему медицинская промышленность все больше и больше использует эту технологию.

Электронная и электротехническая промышленность

По мере того как электронные устройства становятся все меньше, электронная промышленность нуждается в более высокой точности. Микролитье отлично подходит для изготовления множества различных электронных деталей. Один из примеров - микрооптика. Из нее изготавливают лазеры, смартфоны, линзы, призмы и многое другое.

Она также производит микроэлектронные детали, такие как разъемы, штекеры, переключатели, компьютерные чипы и многое другое. Эти детали могут использоваться в компьютерах, телефонах, музыкальных плеерах и другой мелкой электронике.

МЭМС также опираются на технологию микроформовки. Растет спрос на передовые технологии формовки в процессе производства. Например, исследования в области биомедицинских МЭМС и применение секвенирования нового поколения значительно увеличили спрос на МЭМС.

Автомобильная и аэрокосмическая промышленность

Важность этой технологии формовки очевидна при производстве автомобильных деталей, которые часто требуют легкой и компактной конструкции. Она может использоваться для производства различных автомобильных деталей. К ним относятся компоненты двигателя, тормоза и другие сопутствующие детали, такие как прокладки, зажимы, механизмы дверных замков, переключатели, кнопки и микропластиковые шестерни.

Каковы проблемы микролитьевого формования?

Микролитье предполагает создание крошечных высокоточных деталей, используемых в таких отраслях, как медицинская техника, электроника и автомобилестроение. Основные задачи включают в себя поддержание равномерного потока материала, контроль усадки деталей и минимизацию таких дефектов, как коробление и короткие выстрелы. Достижения в области оборудования и материаловедения позволяют решать эти проблемы, повышая согласованность и эффективность.

Микроформовка - это настоящий вызов. Вы должны контролировать форму и поток материала. Необходимо контролировать качество. Нужно уметь масштабировать его. Давайте поговорим о некоторых из этих проблем.

Сложность проектирования оснастки и пресс-форм

Правильный подход крайне важен при изготовлении пресс-форм и микроформовке. Даже крошечный перекос в конструкции литьевой формы может сильно повлиять на качество небольших пластиковых деталей. При микроформовке жидкой силиконовой резины требуется еще большая точность при смешивании материалов, добавлении красителей и точной дозировке, чтобы обеспечить стабильность и повторяемость процесса.

Создание пресс-формы - это большая инженерная задача, в основном из-за конструкции пресс-формы. В конструкции пресс-формы должны быть предусмотрены определенные элементы, чтобы половинки формы правильно сошлись и деталь получилась правильной. Конструкция пресс-формы также должна обеспечивать качество деталей и долговечность пресс-формы, чтобы вы могли изготовить большое количество деталей. Это связано с тем, что обычная микроинжекционная пресс-форма должна производить миллионы деталей, прежде чем она закончится.

Поток материала и параметры литья под давлением

Правильная подача материала - ключевой момент. Небольшой размер полости пресс-формы и тонкие стенки микродеталей могут затруднить правильное заполнение формы. Необходимо продумать скорость впрыска, давление, температуру и конструкцию затвора, чтобы убедиться, что материал каждый раз течет одинаково.

Сбалансированное давление в полости микроинжекционных пресс-форм обеспечивает одинаковое наполнение каждый раз. Хорошая технология затвора клапана и хорошо сбалансированная холодная плита не позволят вам получить короткие выстрелы или не заполнить полость до конца. Температура полости влияет на затвердевание материала и формовку детали. Правильное охлаждение сопла помогает перейти от охлаждения во время заполнения к нагреву во время отверждения.

Если у вас есть свободное пространство, лучше всего использовать прямые ворота. Если у вас нет места, вы можете использовать другие типы ворот, например пленочные, краевые или туннельные. Перелив помогает убедиться в том, что деталь полностью заполнена, и избавиться от застрявшего воздуха. Бегунки помогают выполнять такие операции, как резка, маркировка, печать, упаковка и сборка, что делает рабочий процесс более эффективным.

Контроль качества и инспекция микрокомпонентов

Микрокомпоненты настолько малы, что трудно понять, испорчены они или имеют правильный размер. Вам могут понадобиться специальные аппараты, чтобы сфотографировать их или измерить, чтобы понять, не испорчены ли они.

Кроме того, необходимо обеспечить действительно хороший контроль качества. Это значит, что вам нужно следить за процессом и использовать математику, чтобы убедиться, что вы постоянно делаете хорошие детали.

Масштабируемость и производительность

Хотя технология хорошо подходит для мелкосерийного производства микрокомпонентов, масштабирование производства может оказаться сложной задачей. Кроме того, выбор подходящих материалов и наличие достаточного количества сырья также влияют на масштабируемость процесса.

Поэтому конструкторы и инженеры должны тщательно оценивать время цикла, долговечность пресс-формы и производительность оборудования. Это поможет обеспечить эффективное и экономичное производство больших объемов продукции.

Заключение

Итак, в заключение следует отметить, что традиционные литьё под давлением имеет свои преимущества, но может не подходить для определенных областей применения. Это привело к появлению более точного и компактного решения, называемого микролитьем. Благодаря многочисленным преимуществам и разностороннему применению этот метод стал ключевой частью многих отраслей промышленности, позволяющей эффективно решать новые рыночные задачи.

Если вы хотите добиться успеха в мире микроформовки, вам нужны точные инструменты, передовые технологии и оптимизированные производственные процессы. Именно здесь на помощь приходит компания Zetar Mold. Мы предлагаем комплексные услуги по литью под давлением, в которых используются новейшие технологии для воплощения ваших идей в реальность. Наша опытная команда инженеров обеспечит вам уверенность в том, что вы получите лучшее производственное решение для вашего проекта.

Свяжитесь с нами сегодня, чтобы начать свое путешествие по формовке с Zetar Mold. Давайте работать вместе, чтобы воплотить ваше видение в реальность!

-

Узнайте о роли температуры пресс-формы при литье под давлением: Температура пресс-формы - это температура поверхности полости и сердцевины пресс-формы. ↩

-

Узнайте о типах затворов для литья под давлением: Затвор для литья под давлением - это точка входа расплавленного пластика в полость формы. ↩

-

Узнайте об анализе деформации и решениях | дефектов литья под давлением: Деформация при литье под давлением относится к случаям, когда форма отлитого под давлением изделия отклоняется от формы полости пресс-формы. ↩

-

Узнайте о том, как понять скорость и давление впрыска: при той же скорости впрыска более высокое давление улучшает текучесть пластика....... ↩

-

Узнайте об акриловом литье под давлением: Акрил - это прозрачный и широко используемый пластик для литья под давлением. ↩

-

Узнайте, что такое сердцевина и полость в литье под давлением: сердцевина и полость - это две половины пресс-формы. ↩

-

Узнайте о высокоэффективных пластмассах: высокоэффективные пластмассы обладают идеальными механическими свойствами и высокой химической стабильностью. ↩

-

Узнайте о полости плесени: Виды, различия, преимущества : Полость пресс-формы - важнейший компонент в производстве металлических деталей. ↩