Introdução

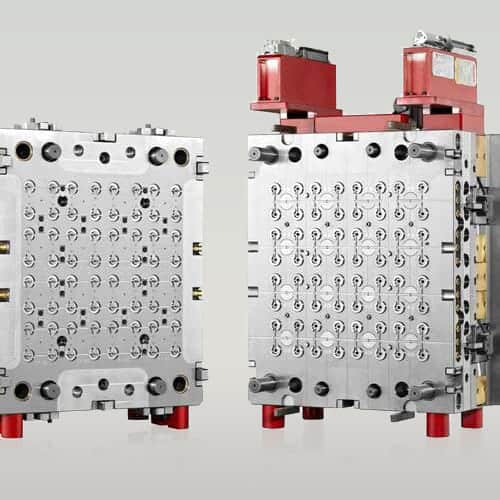

No domínio do fabrico em constante evolução, a importância dos moldes de injeção é monumental. Estes instrumentos de precisão constituem a pedra angular da moldagem por injeção de plástico O sector dos moldes é um domínio que engloba uma miríade de artigos, desde elementos para veículos a aparelhos de saúde. O carácter distintivo destes moldes advém da sua aptidão para transformar plásticos em componentes complexos, consistentes e de qualidade superior com uma destreza excecional. O seu papel transcende a mera moldagem; são fundamentais para fomentar a inovação, diminuir as despesas de produção e aumentar a uniformidade dos produtos.

No entanto, a eficácia e a viabilidade financeira do moldagem por injeção O procedimento de fabrico está intimamente ligado à longevidade destes moldes. Como qualquer dispositivo de alta precisão, eles sofrem atrito, enfrentam pressões térmicas e podem deteriorar-se devido à utilização contínua. Quanto maior for a capacidade do molde para manter a sua precisão e funcionalidade, mais substancial será o rendimento do investimento. Assim, o esforço para aumentar a vida útil dos moldes de injeção não é apenas uma questão técnica, mas um aspeto fiscal fundamental. Requer um equilíbrio complexo de escolha de materiais, fabrico de precisão, manutenção rigorosa e operação especializada.

Ao investigar e aplicar metodologias para aumentar a durabilidade dos moldes, os fabricantes podem obter reduções consideráveis de despesas, manter elevados padrões de qualidade da produção e mitigar os impactos ecológicos através da redução do desperdício de materiais e do consumo de energia. As secções que se seguem analisarão diversas dimensões e métodos pragmáticos que visam este objetivo, confirmando a resistência e a sustentabilidade ecológica desta ferramenta indispensável no fabrico.

II.Compreender o desgaste do molde de injeção

A durabilidade e a eficácia operacional dos moldes de injeção são marcadamente influenciadas por uma multiplicidade de elementos que precipitam o desgaste. A compreensão destes elementos permite aos fabricantes conceber estratégias para aumentar e melhorar o tempo de vida útil dos moldes de injeção e manter o calibre dos moldes de injeção de plástico.

Elementos que provocam o atrito Exercício mecânico:

No meio da agonia do processo de moldagem por injeçãoOs moldes são sujeitos a um esforço mecânico incessante. Isto resulta de pressões de injeção elevadas e da abertura e fecho recorrentes da cavidade do molde. Progressivamente, este esforço pode gerar desgaste nos vários componentes do molde, nos constituintes e na superfície do molde.

Exercício térmico:

Os moldes de injeção suportam tensões térmicas oscilantes, com temperaturas que variam rapidamente à medida que o plástico aquecido e liquefeito é introduzido e subsequentemente arrefecido. Esta variação incessante pode culminar em fadiga térmica durante a vida útil do material do molde, afectando a sua solidez estrutural.

Erosão química:

Certas substâncias plásticas utilizadas em moldagem por injeção podem apresentar propriedades corrosivas. À medida que estas substâncias interagem com a superfície do molde, podem instigar a erosão química, especialmente se o material do molde for deficiente em termos de resistência à corrosão.

Erosão abrasiva:

O fluxo incessante de material plástico, nomeadamente quando inclui cargas ou reforços, pode ser abrasivo para a superfície do molde, provocando uma erosão gradual.

Tipos predominantes de degradação Corrosão:

Isto resulta das interações químicas entre os material do molde e os plásticos ou subprodutos do processo de moldagem. Com o passar do tempo, a corrosão pode danificar a superfície do molde, prejudicando a qualidade dos componentes moldados.

Abrasão:

O contacto persistente com plástico móvel, particularmente com materiais que contêm agentes de reforço, pode resultar em erosão abrasiva. Isto manifesta-se como erosão ou desgaste na superfície do molde, particularmente em zonas com elevada velocidade de fluxo ou turbulência.

Fadiga térmica:

Devido ao aquecimento e arrefecimento repetidos, podem surgir microfissuras no material do molde, enfraquecendo a estrutura do molde. Isto é agravado por factores como temperaturas excessivas do molde e tratamento térmico inadequado do aço do molde.

A compreensão destes elementos é crucial para a formulação de rotinas de manutenção eficazes e metodologias operacionais que possam diminuir estes danos, prolongando assim a vida útil do molde. As secções seguintes irão explorar a seleção de materiais, as considerações de conceção e as estratégias de manutenção que são fundamentais para aumentar a vida útil do molde e preservar a longevidade dos moldes de injeção.

III.Seleção de materiais para aumentar a longevidade do molde

O aspeto fundamental para aumentar a duração operacional do moldes de injeção reside na seleção criteriosa dos materiais. A seleção adequada influencia não só a longevidade do molde de injeção, mas também a sua capacidade de resistir ao desgaste, à corrosão e à fadiga térmica.

Importância da seleção ideal do material do molde Resistência e resistência à abrasão:

O material do molde necessita de resiliência para suportar as condições extenuantes do processo de moldagem por injeção, incluindo a exposição a pressões elevadas e a substâncias plásticas abrasivas.

Condutividade Térmica e Equilíbrio:

A condutividade térmica superior facilita a dispersão uniforme do calor, atenuando a probabilidade de fadiga térmica e garantindo temperaturas de molde consistentes.

Resistência à corrosão:

Esta caraterística é crucial para os moldes que trabalham com plásticos corrosivos, garantindo a preservação da superfície do molde durante uma utilização prolongada.

Delineação de vários materiais de moldes Aço para moldes:

Convencionalmente preferido pela sua robustez e resistência. O aço para moldes de alto calibre é normalmente submetido a métodos únicos de tratamento térmico para aumentar a sua resistência ao desgaste e à corrosão. É exemplar para produções de grande volume ou de duração prolongada devido à sua vida útil prolongada.

Moldes de alumínio macio:

Estes moldes são mais leves e apresentam uma condutividade térmica superior à do aço, o que resulta em tempos de arrefecimento mais rápidos e tempos de ciclo mais curtos. No entanto, a sua durabilidade pode não rivalizar com o aço, particularmente em cenários de produção de grande volume. Os moldes de alumínio são frequentemente utilizados no desenvolvimento de protótipos ou na produção de pequenas tiragens.

IV. Estratagemas pioneiros para prolongar a longevidade dos moldes

O domínio do moldagem por injeção está num estado de fluxo constante, marcado por um influxo de novas metodologias e tecnologias de ponta destinadas a aumentar a durabilidade e a eficácia do ciclo de vida do molde de injeção. Para os fabricantes ansiosos por assegurar uma vantagem estratégica e aumentar a sua capacidade de produção, é fundamental manterem-se informados sobre estas inovações.

Aprofundar as tecnologias sofisticadas de moldagem por injeção

Impressão 3D para fabrico de moldes: A fusão da impressão 3D, ou fabrico aditivo, no domínio do fabrico de moldes, facilita a criação de designs de moldes mais labirínticos e meticulosos. Esta técnica de vanguarda é capaz de gerar moldes com canais de arrefecimento elaborados, melhorando a regulação térmica e atenuando a coação térmica.

Sensores de molde inteligentes: A integração de sensores nos moldes permite a aquisição em tempo real de dados essenciais relativos à temperatura, pressão e duração dos ciclos. Estas informações são fundamentais para aperfeiçoar o processo de moldagem e contornar cenários que possam precipitar a degradação prematura do molde.

Mecanismos de manutenção automatizados: Os progressos da robótica e da automatização deram origem a sistemas de manutenção automatizados. Estes dispositivos podem executar tarefas como a limpeza, o controlo e a lubrificação com uma precisão e uniformidade inigualáveis.

Tendências prospectivas no processo de fabrico de moldes e seleção de materiais

Nano-revestimentos para exteriores de moldes: A implementação de nano-revestimentos nas superfícies dos moldes pode aumentar drasticamente a sua resistência ao desgaste e diminuir a necessidade de manutenção recorrente. Estes revestimentos também aumentam os atributos de libertação de peças do molde, reduzindo o esforço mecânico durante a expulsão do componente.

Materiais compósitos avançados: A investigação de novos materiais compósitos apresenta perspectivas auspiciosas para a criação de moldes. Estes materiais reúnem as virtudes dos metais e dos polímeros, oferecendo uma formidável relação resistência-peso e atributos térmicos superiores, potencialmente dando origem a moldes com maior longevidade.

Formulação de liga sob medida: A forja de ligas personalizadas, especificamente concebidas para aplicações de moldagem distintas, poderá transformar o processo de fabrico de moldes. Estas ligas são concebidas para oferecer uma força inigualável, estabilidade térmica e resistência à corrosão, satisfazendo os requisitos específicos de moldagem por injeção diversa procedimentos.

Materiais e métodos sustentáveis: Em consonância com a orientação da indústria para a gestão ambiental, existe um interesse crescente na utilização de materiais e metodologias ecológicos no fabrico de moldes. Isto inclui a utilização de substâncias recicladas para a construção de moldes e a inovação de técnicas de moldagem mais eficientes em termos energéticos.

V. Manutenção da integridade dos moldes de injeção

Assegurar a longevidade dos moldes de injeção é uma tarefa integral, que exige uma manutenção escrupulosa e metódica. Este cuidado vigilante não só aumenta a duração operacional da máquina de moldagem por injeção, como também garante um calibre uniforme nos moldes. moldagem por injeção sequência.

Essencialidade da manutenção habitual

Travar a degradação: A manutenção habitual facilita o reconhecimento precoce e a correção de problemas como a abrasão, a oxidação ou o desalinhamento, que, se não forem tratados, aceleram a degradação do molde.

Eficácia uniforme do molde: Os moldes que recebem atenção regular apresentam um desempenho inabalável, produzindo componentes de qualidade superior e diminuindo a probabilidade de interrupções operacionais resultantes de avarias no molde.

Custo-eficácia: A manutenção proactiva do bolor surge como uma estratégia mais económica ao longo do tempo, em comparação com as despesas associadas à reparação ou substituição do bolor.

Procedimentos óptimos para a limpeza de bolores e regulação térmica

Limpeza periódica: Para evitar a corrosão ou acumulações nas cavidades do molde e na sua superfície, é crucial efetuar uma limpeza de rotina. Isto inclui métodos mecânicos e químicos, conforme adequado.

Gestão térmica: A gestão criteriosa das temperaturas do molde é imperativa para evitar o desgaste térmico e a tensão. Isto implica a manutenção de temperaturas e caudais de refrigerante ideais durante a vida útil do aparelho de refrigeração do molde.

Tácticas para reduzir a abrasão excessiva

Lubrificação: A lubrificação diligente dos componentes em movimento, como os pinos ejectores e as corrediças, é essencial para atenuar o atrito e a consequente abrasão.

Utilização de placas de desgaste: A implementação de placas de desgaste em áreas sujeitas a elevada fricção ajuda a distribuir uniformemente o desgaste e permite uma substituição mais simples em comparação com as reparações de moldes.

Fortificação da superfície: A aplicação de camadas protectoras na superfície do molde reforça a sua resistência à abrasão, nomeadamente para os moldes utilizados com materiais grosseiros.

Gestão da abrasão da linha de separação

Vigilância regular: É fundamental efetuar exames frequentes das linhas de partição para detetar indícios de desgaste ou de deficiência. Esta região, onde as metades do molde convergem, é especialmente suscetível ao desgaste devido às acções repetitivas de abertura e fecho.

Alinhamento exato: Garantir o alinhamento exato das metades do molde em cada ciclo é vital para diminuir a abrasão da linha de partição.

Melhoramento da superfície: A aplicação de tratamentos de endurecimento ou de revestimentos na zona da linha de separação pode aumentar a sua resistência ao desgaste.

Em conclusão, a adoção de protocolos de manutenção abrangentes e regulares para moldes de injeção transcende a mera resolução de problemas. Trata-se de uma estratégia inovadora para prolongar a sua vida funcional. Isto inclui uma mistura de limpeza de rotina, controlo de temperatura, lubrificação e a incorporação estratégica de materiais e revestimentos resistentes ao desgaste para molde de injeção todos convergindo para minimizar o desgaste e manter a qualidade da operação de moldagem.

conclusão

Em suma, o aumento da longevidade de um molde de injeção é um esforço integrador, que engloba a sinergia das ciências dos materiais, a perspicácia da engenharia, a manutenção escrupulosa, o manuseamento competente e as metodologias inovadoras que prolongam a vida do molde. A orquestração harmoniosa destas facetas permite aos produtores reforçar a resiliência e a eficácia operacional dos seus moldes, o que culmina numa maior produtividade, prudência económica e uma posição mais forte no domínio da produção.