Os moldes de injeção são vitais para a produção de peças de plástico, consistindo em múltiplos componentes que moldam e formam produtos em numerosas indústrias.

Um molde de injeção é composto por placas de núcleo e cavidade, sistemas de canais de entrada e de saída, canais de arrefecimento e pinos ejectores, que colaboram na moldagem, arrefecimento e libertação eficiente de produtos plásticos.

Embora este resumo descreva os componentes básicos de um molde de injeção, uma análise mais aprofundada das suas funções e aplicações específicas pode melhorar a sua compreensão. Continue a ler para explorar a forma como cada componente contribui para processos de fabrico eficientes.

Os moldes de injeção requerem placas de núcleo e de cavidade.Verdadeiro

As placas do núcleo e da cavidade são essenciais para definir a forma da peça moldada, trabalhando em conjunto para formar as suas superfícies interior e exterior.

Todos os moldes de injeção incluem sistemas de canais quentes.Falso

Nem todos os moldes utilizam canais quentes; alguns utilizam canais frios, especialmente para produções menos complexas ou de menor volume.

O que é um molde de injeção?

Os moldes de injeção são ferramentas essenciais no fabrico, permitindo a produção precisa e repetível de peças de plástico de várias formas e tamanhos.

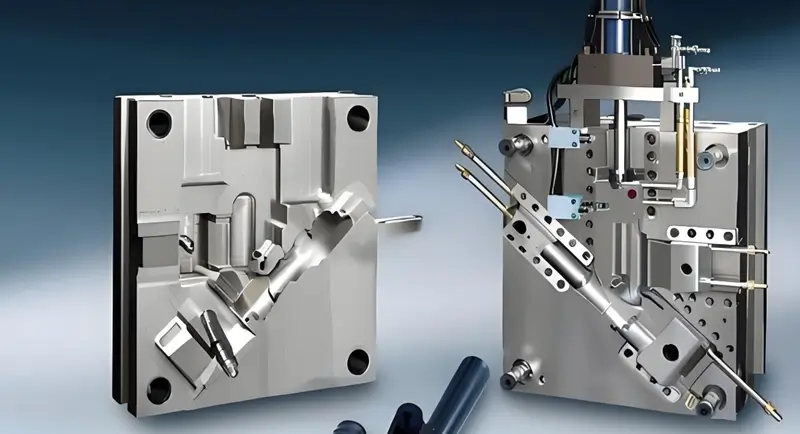

Os moldes de injeção são ferramentas complexas utilizadas para moldar o plástico com precisão e eficiência, cruciais para indústrias como a automóvel, a eletrónica e o fabrico de bens de consumo.

Um molde de injeção é uma ferramenta que produz produtos de plástico através da injeção de plástico fundido numa cavidade do molde1 utilizando uma máquina de moldagem por injeção. Depois de o plástico arrefecer e endurecer, pode ser produzido o produto de plástico pretendido. Um molde de injeção é composto por um molde móvel e um molde fixo, que são instalados na placa de molde móvel e na placa de molde fixo da máquina de moldagem por injeção. Durante o processo de moldagem por injeção de plástico, o molde móvel e o molde fixo completam conjuntamente a injeção, o arrefecimento e a ejeção do plástico.

Os moldes de injeção garantem uma elevada precisão na produção de peças.Verdadeiro

O processo de moldagem permite tolerâncias apertadas, qualidade consistente e desperdício reduzido de material, garantindo uma produção precisa de peças.

Todos os moldes de injeção são feitos de aço.Falso

Enquanto muitos moldes são feitos de aço para maior durabilidade, outros podem ser feitos de alumínio ou outros materiais, dependendo da aplicação e do volume de produção.

Quais são os principais componentes de um molde de injeção?

Os moldes de injeção são essenciais no fabrico, definindo a forma e a função de inúmeros produtos de plástico ao fornecerem uma estrutura precisa e repetível.

Um molde de injeção é composto por uma base de molde, pinos de guia, cavidades, núcleos, sistema de ejeção, canais de arrefecimento e sistema de canais, todos colaborando para moldar, arrefecer e ejetar eficazmente as peças moldadas.

Molde fixo e molde móvel

O molde fixo e o molde móvel são duas partes (metades do molde) do molde de injeção, que são instalados nas placas de molde fixo e móvel da máquina de moldagem por injeção, respetivamente. Durante a injeção, o molde móvel e o molde fixo são combinados, e existe um espaço no meio, que é chamado de cavidade. O plástico fundido é injetado na cavidade e arrefecido para formar um produto.

-

Molde fixo: O molde fixo é fornecido na placa fixa da máquina de moldagem por injeção e não se desloca enquanto a máquina está a abrir e a fechar. Estes são a placa de base do molde fixo e a base do molde fixo e o núcleo do molde fixo entre eles. O núcleo do molde fixo combinado com o núcleo do molde móvel fornece a cavidade.

-

Mofo em movimento: O molde móvel é instalado na placa móvel do máquina de moldagem por injeção2. O molde móvel é geralmente composto pela base do molde móvel, o assento do molde móvel e o núcleo do molde móvel. O núcleo do molde móvel e o núcleo do molde fixo formam a cavidade do molde.

Cavidade e núcleo

A cavidade e o núcleo são identificados como a parte principal do molde de injeção porque definem a forma e o tamanho do produto plástico final.

-

Cavidade:A cavidade é a depressão no lado interior do molde, juntamente com o núcleo móvel do molde, na criação da forma do produto final. A conceção da cavidade implica um trabalho de precisão para que as dimensões e o aspeto do produto de plástico fabricado sejam satisfatórios.

-

Núcleo: O núcleo é a parte saliente do molde que, juntamente com o núcleo fixo, constitui o interior do produto final. O núcleo é composto por várias sub-partes, nomeadamente o núcleo principal e o núcleo auxiliar, para acomodar estruturas complexas do produto.

Sistema de orientação

O sistema de guia assegura que o molde móvel e o molde fixo estão alinhados com precisão durante o processo de abertura e fecho para evitar produtos finais imprecisos devido ao desalinhamento do molde. O sistema sistema de guia3 é composto principalmente por uma cavilha-guia principal e uma manga de guia.

-

Pinos de guia4: Os pinos-guia são instalados na placa móvel da base do molde para orientar o movimento de abertura e fecho da base do molde e garantir que o molde pode ser centrado com precisão. Os pinos-guia são geralmente feitos de aço de alta resistência e são maquinados com precisão para garantir a sua retidão e resistência ao desgaste.

-

Buchas de guia: Os casquilhos-guia são instalados na placa de base do molde fixo e utilizados em conjunto com o pino-guia. Os requisitos de coaxialidade entre o casquilho-guia e o pino-guia são relativamente elevados e o diâmetro interior do casquilho-guia tem de coincidir com o diâmetro exterior do pino-guia.

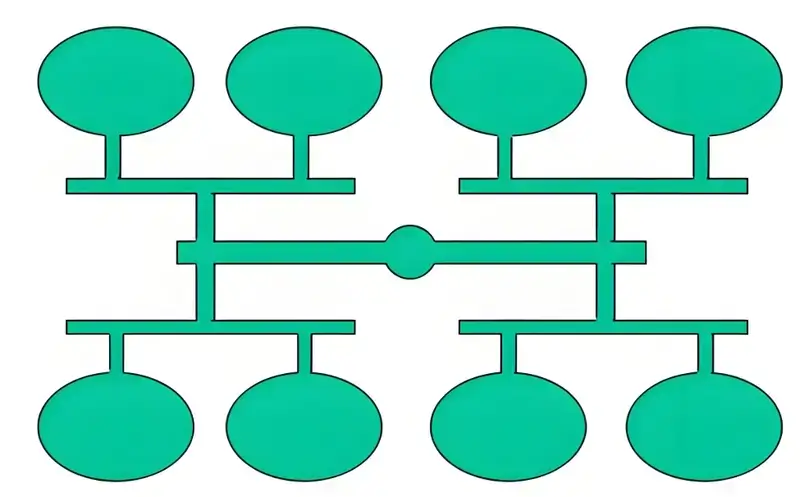

Sistema de corredores

O sistema de canais direciona o plástico fundido para a cavidade da caixa e consiste no canal principal, no sub-canal, no portão e no poço de projeção a frio.

-

Corredor principal: O canal principal é a parte do molde através da qual o plástico fundido é alimentado a partir do bocal da máquina de moldagem por injeção diretamente para a cavidade do molde e encontra-se, de preferência, no lado fixo do molde. A conceção do canal principal deve assegurar um fluxo de plástico suave e minimizar a perda de pressão.

-

Sub-corredor: A sub-canal distribui o fluxo de plástico fundido para cada cavidade, normalmente colocada entre os moldes móveis e fixos. A forma e a dimensão da secção transversal da sub-canaleira têm de ser bem concebidas para garantir uma distribuição uniforme do plástico em cada cavidade.

-

Portão: O portão é o segmento final do canal através do qual o plástico entra na cavidade. Esta figura e dimensão têm impacto na qualidade dos produtos que fabrica. Os tipos mais comuns de portões envolvem o portão de pinos, o portão de borda e o portão submarino.

-

Poço de lesmas frias: O poço de recolha de frio é aquele que retém o material residual que se forma após o arrefecimento do molde para evitar que interfira com a injeção seguinte. O poço de resíduos de frio está normalmente posicionado na extremidade do sub-canal e deve ser capaz de remover eficazmente o material frio.

Sistema de ventilação

A função do sistema de exaustão é extrair o ar e outros gases da cavidade para evitar a formação de bolhas ou vazios que possam afetar a qualidade do produto. O sistema de exaustão pode ser constituído por ranhuras de exaustão, orifícios de exaustão ou o espaço entre as superfícies de corte.

-

Ranhuras de ventilação: As ranhuras de ventilação são espaços longitudinais finos nos bordos da cavidade do molde, normalmente na parte mais espessa ou mais afastada da porta. Os parâmetros das ranhuras de ventilação devem ser definidos com muita precisão para proporcionar uma ventilação correta e não comprometer o aspeto do produto.

-

Orifícios de ventilação5: Os orifícios de ventilação são aberturas finas localizadas no molde que ajudam na libertação de gases dentro da cavidade. Os orifícios de ventilação têm de ser concebidos e colocados de forma adequada para garantir que não são facilmente bloqueados pelo plástico fundido.

Sistema de arrefecimento

A principal função do sistema de arrefecimento é controlar a temperatura do molde para garantir que o produto plástico arrefece e solidifica num período de tempo razoável. O sistema de arrefecimento é normalmente constituído por canais de água de arrefecimento e líquido de arrefecimento. Os canais de água de arrefecimento são normalmente colocados perto da cavidade e do núcleo do molde, e o líquido de arrefecimento circulante retira o calor do molde para garantir a qualidade do produto e a eficiência da produção.

-

Canais de arrefecimento6: Os canais de arrefecimento são canais de circulação de água feitos no molde e normalmente criados através da perfuração de uma operação de maquinagem. A distribuição de um canal de arrefecimento deve ser razoável, principalmente para o arrefecimento correto do molde.

-

Fluido de arrefecimento: O meio de arrefecimento para o molde é a utilização de um líquido, seja água ou óleo, para retirar o calor. A velocidade a que o fluido de arrefecimento flui e a temperatura a que se encontra é muito importante em todo o processo, pelo que tem de ser regulada em função dos produtos a produzir.

Sistema de ejeção

O sistema de libertação remove o produto plástico arrefecido e solidificado da cavidade do molde com a ajuda de pinos ejectores, placas ejectoras e sistema de ejeção.

-

Pinos ejectores7: Os pinos ejectores são um componente importante do sistema de ejeção. Movem-se sob a ação da placa ejectora para ejetar o produto da cavidade. O tipo e a posição do ejetor devem ser selecionados de acordo com a forma e o tamanho do produto moldado para garantir uma força de ejeção uniforme.

-

Placas ejectoras: As placas ejectoras são placas nas quais os pinos ejectores estão fixados e são acionados pelo sistema de ejeção. As placas ejectoras deslizam normalmente contra a placa móvel do fundo do molde, de modo a que as acções de ejeção coincidam.

-

Mecanismos de ejeção: Os meios de ejeção accionam as placas e as cavilhas ejectoras e são normalmente utilizados por cilindros de ejeção ou cilindros hidráulicos de ejeção. A conceção dos mecanismos de ejeção deve assegurar uma força de ejeção suficiente e uma ação suave.

Sistema de apoio e posicionamento

O sistema de suporte e posicionamento é responsável por suportar e fixar os componentes do molde, mantendo a estabilidade e a precisão do molde durante a utilização. Na maioria dos casos, o sistema requer uma estrutura de molde, colunas de suporte e pinos de posicionamento.

-

Moldura do molde8: A estrutura do molde suporta toda a estrutura do molde, normalmente escolhe material de aço. A conceção da estrutura do molde deve ser feita de forma a gerir a rigidez e a estabilidade do molde para gerir as forças da moldagem por injeção.

-

Colunas de apoio: As colunas de suporte suportam e fixam os moldes móveis e fixos. Normalmente, localizam-se nos cantos e em alguns pontos-chave dos moldes móveis e fixos. A conceção das colunas de suporte deve depender do tamanho e do peso do molde, de modo a considerar a estabilidade ou não da estrutura.

-

Pinos de posicionamento:Os pinos de posicionamento são utilizados para assegurar o posicionamento correto dos moldes móveis e fixos. Estes pinos estão normalmente localizados na superfície de separação. O design e a precisão de processamento dos pinos de posicionamento determinam diretamente a centralização da posição do molde.

Os moldes de injeção são constituídos por vários componentes que funcionam em harmonia.Verdadeiro

Não há explicação disponível.

O sistema de ejetor é desnecessário nos moldes de injeção modernos.Falso

O sistema de ejeção é crucial para libertar as peças acabadas do molde, evitando danos e assegurando ciclos de produção suaves.

Quais são os componentes auxiliares de um molde de injeção?

Os componentes auxiliares são essenciais para melhorar a funcionalidade e a eficiência dos moldes de injeção, com impacto em vários processos de fabrico.

Os componentes auxiliares dos moldes de injeção, como os porta-moldes e os pinos ejectores, melhoram a precisão da moldagem, a eficiência do arrefecimento e a ejeção das peças, optimizando o desempenho global.

Placa de corrida

A placa do canal dá direção ao plástico fundido para cada cavidade, normalmente localizada no molde estacionário. A estrutura da placa de rotor, incluindo principalmente o design e a precisão de maquinação, terá um grande impacto na qualificação dos produtos de plástico e na estabilidade do processo de injeção.

- Design da placa de corrida: A conceção da placa de rotor deve refletir sobre as formas de obter um fluxo suave e uma dispersão adequada do material plástico fundido. As dimensões da secção transversal da placa de rotor devem ser decididas de modo a reduzir a resistência do fluxo e a queda de pressão de injeção.

Inserções

As pastilhas formam estruturas complexas ou formas especiais no molde, normalmente concebidas para serem amovíveis para facilitar a manutenção e a substituição. Ao conceber os insertos, devem ser tidos em conta os problemas de montagem e maquinação específicos, para que o produto final seja de elevada qualidade.

Selos

Os vedantes não permitem a fuga do plástico fundido já formado ou do fluido de arrefecimento, assegurando o bom funcionamento do processo de injeção. Os elementos de vedação comuns são O-rings, anéis de vedação, etc., que devem ser colocados nas principais secções de vedação do molde.

-

O-ring: O-ring9 é um vedante de uso corrente, normalmente utilizado no circuito de água de refrigeração e no sistema hidráulico do molde. O material e o tamanho do O-ring devem ser selecionados de acordo com as condições de utilização para garantir o seu desempenho de vedação e durabilidade.

-

Anéis de vedação: Os anéis de vedação são utilizados nas superfícies de separação e nos sistemas de orientação do molde para evitar fugas de material fundido dos granulados de plástico ou do fluido de arrefecimento. A seleção dos anéis de vedação deve ser feita de modo a corresponder ao ambiente de aplicação para obter a melhor eficiência de vedação e durabilidade.

Nascentes e amortecedores

As molas e os amortecedores ajudam a reduzir e a absorver a força de impacto durante a abertura e o fecho do molde, ajudando a proteger os moldes e a máquina de moldagem por injeção. As especificações e os parâmetros das molas e dos amortecedores devem ser escolhidos em função da dimensão do molde e do seu peso, de modo a garantir a função e a durabilidade da mola e do amortecedor projectados.

-

Molas: As molas são utilizadas em sistemas de ejeção e sistemas de guia para fornecer força elástica para a ação de ejeção e sistemas de guia. As molas e as suas especificações e parâmetros devem ser selecionados e concebidos de acordo com a estrutura e a utilização do molde.

-

Amortecedores: O amortecedor pode proteger o molde e a máquina de moldagem por injeção durante operações como a abertura e o fecho do molde. O amortecedor do molde deve dispersar efetivamente a força de impacto de acordo com a qualidade do molde e a velocidade de fecho do molde.

Os componentes auxiliares melhoram a precisão dos moldes de injeção.Verdadeiro

Componentes como os pinos-guia e os pinos ejectores são concebidos para garantir a precisão e a consistência, conduzindo a resultados de moldagem precisos.

Todos os moldes de injeção requerem os mesmos componentes auxiliares.Falso

Diferentes moldes requerem diferentes componentes auxiliares, dependendo de factores como a complexidade do design e os requisitos de produção.

Como é concebido e fabricado um molde de injeção?

A conceção e o fabrico de moldes de injeção são processos vitais na produção de peças de plástico eficientes e de alta qualidade, servindo indústrias desde a automóvel até aos produtos de consumo.

A conceção de moldes de injeção centra-se na criação de modelos detalhados para moldar peças de plástico com precisão. Os elementos essenciais incluem a conceção da cavidade do molde, a seleção do material e as técnicas de fabrico, garantindo uma produção precisa e a longevidade do molde.

Conceção de moldes

A conceção do molde é um fator crucial durante a criação de um molde de injeção, uma vez que influencia a eficiência do molde, bem como a sua durabilidade. Assim, é necessário considerar factores organizacionais e tecnológicos, tais como a estrutura e o tamanho de um produto, as caraterísticas do material e a sua retração, a máquina de moldagem por injeção e as especificações do processo, para avaliar a racionalidade e a capacidade de fabrico do molde escolhido.

-

Conceção da estrutura do produto: A estrutura e as dimensões do produto são o aspeto fundamental da conceção do molde, razão pela qual existem requisitos exactos para o tamanho e a forma do molde. Os projectistas devem decidir uma estrutura e dimensão razoáveis de acordo com a função do produto e a técnica de processamento específica. Os aspectos de fabrico importantes da conceção devem incluir a dificuldade e o custo de fabrico do molde, se este último produzir os melhores resultados no fabrico.

-

Seleção de materiais10: A seleção dos materiais do molde tem um impacto significativo no desempenho e na longevidade do molde. Os materiais de molde mais populares são o aço, a liga de alumínio e o plástico projetado. As decisões sobre a seleção do material devem depender do material do produto, do tamanho do lote de produção e da utilização dos moldes.

-

Caraterísticas de fluxo e retração: O fluxo do material plástico e o encolhimento que ocorre durante o processo de moldagem afectam fortemente o desenho do molde. Propõe-se que, de acordo com o fluxo do material e a tendência de contração, os projectistas decidam uma cavidade e uma estrutura de núcleo adequadas para melhorar a precisão dimensional do produto final, bem como a qualidade do aspeto.

-

Parâmetros da máquina de moldagem por injeção11: Os parâmetros da máquina de moldagem por injeção estão intimamente relacionados com a conceção e o fabrico do molde. Os projectistas devem determinar a estrutura e o tamanho razoáveis do molde com base em parâmetros como o volume máximo de injeção, a força de aperto e o tamanho do molde para garantir a compatibilidade do molde e a eficiência da produção.

Fabrico de moldes

O fabrico de moldes envolve a seleção de materiais e o subsequente processamento, montagem e depuração de peças. Qualquer fabrico de moldes deve seguir os desenhos do projeto e o fluxo do processo para garantir a precisão e a elevada qualidade do molde.

-

Processamento de materiais: O fabrico de moldes envolve principalmente o processamento de materiais que inclui corte, perfuração, fresagem e tratamento térmico. Essencialmente, os elevados padrões de precisão de trabalho e o trabalho adequado do material influenciam decisivamente o molde e a sua durabilidade.

-

Montagem de peças:Este é o processo de juntar os componentes individuais do molde para fazer um molde completo. Ao efetuar o processo de montagem, cada conjunto deve cumprir os requisitos de design estipulados para melhorar a precisão de ajuste das peças individuais e o desempenho do molde.

-

Depuração de moldes: A depuração do molde é o processo final após o fabrico do molde, através do qual se torna possível verificar a conceção e o fabrico do molde de acordo com as normas e corrigir eventuais problemas. A depuração envolve normalmente várias injecções e modificações do molde até se obter o desempenho e a qualidade desejados.

Ensaio de moldes

Após o fabrico do molde de injeção, o ensaio do molde deve ser realizado para verificar se o molde cumpre os requisitos de conceção e fabrico, bem como para descobrir os problemas existentes. O ensaio do molde, na maioria dos casos, envolve várias injecções no molde e modificações subsequentes para alinhar o molde com os padrões de desempenho e qualidade desejáveis.

-

Preparação do julgamento: É necessário preparar o ensaio através de processos como a limpeza e a lubrificação do molde, a depuração das máquinas de moldagem por injeção e a preparação da matéria-prima para utilização. A preparação do ensaio garante processos de ensaio sem problemas e resultados de ensaio exactos.

-

Processo de julgamento: As injecções e os ajustes realizados constituem várias fases de um ensaio, que permite verificar a conceção e o fabrico do molde. Ao longo do período de ensaio, o resultado de cada injeção deve ser documentado para avaliação do desempenho e da qualidade, a fim de identificar e resolver problemas até que o molde atinja o desempenho e a qualidade esperados.

-

Análise dos resultados do ensaio12: A análise dos resultados do ensaio é uma etapa importante, que serve de referência para a confirmação do projeto e do fabrico do molde. Uma avaliação dos resultados obtidos no ensaio ajudará a revelar as falhas que poderiam ter afetado a qualidade final do molde. A análise deve incluir aspectos como as dimensões de um produto e a sua qualidade de aparência, as condições de trabalho dos moldes, etc., a durabilidade, etc. durabilidade, etc.

Os moldes de injeção são sempre feitos de metal.Falso

Embora o metal seja normalmente utilizado para maior durabilidade, alguns moldes para produção de baixo volume ou de protótipos podem ser feitos de plástico ou silicone.

A precisão na conceção do molde tem impacto na qualidade do produto final.Verdadeiro

A conceção precisa do molde assegura que as peças são produzidas com dimensões e tolerâncias corretas, conduzindo a produtos finais de elevada qualidade.

Conclusão

Os moldes de injeção desempenham um papel importante na produção atual. Porque a estrutura dos moldes de injeção é muito complexa e os componentes principais também são diversos, moldes de injeção13 tornaram-se a chave para o processo de fabrico de peças moldadas por injeção de plástico.

Compreender os componentes do molde de injeção e as suas funções é mais propício para melhorar o nível de conceção e fabrico de moldes e promover a modernização da indústria transformadora. Acredito que a introdução detalhada deste artigo aos moldes de injeção e seus componentes será útil para os leitores.

-

Explorar o conceito de cavidade de molde irá aumentar o seu conhecimento sobre a forma como os produtos de plástico são moldados e formados. ↩

-

Compreender a máquina de moldagem por injeção é crucial para compreender todo o processo de moldagem por injeção e as suas aplicações. ↩

-

Conhecer o sistema de guias ajudá-lo-á a compreender como a precisão e o alinhamento são mantidos no processo de moldagem por injeção. ↩

-

Compreender os pinos-guia é crucial para garantir um alinhamento preciso do molde e melhorar a qualidade do produto nos processos de moldagem por injeção. ↩

-

Aprender sobre os orifícios de ventilação pode ajudar a prevenir defeitos nos produtos moldados, assegurando a libertação adequada de gás durante o processo de injeção. ↩

-

A exploração dos canais de arrefecimento pode fornecer informações sobre a otimização do controlo da temperatura do molde, conduzindo a uma melhor qualidade do produto e eficiência da produção. ↩

-

Compreender os pinos ejectores é crucial para otimizar o processo de ejeção na moldagem por injeção, garantindo a qualidade e a eficiência do produto. ↩

-

Explorar a conceção da estrutura do molde pode melhorar os seus conhecimentos sobre estabilidade e rigidez na moldagem por injeção, conduzindo a melhores resultados do produto. ↩

-

Aprender sobre a seleção de O-ring pode melhorar significativamente o desempenho e a durabilidade da vedação nos seus processos de moldagem por injeção. ↩

-

A exploração deste recurso fornecerá informações sobre a escolha dos materiais certos para um desempenho e longevidade óptimos do molde. ↩

-

Compreender estes parâmetros é crucial para garantir que o projeto do molde se alinha com as capacidades da máquina, aumentando a eficiência da produção. ↩

-

Esta ligação guiá-lo-á através dos passos essenciais na avaliação dos resultados dos ensaios, garantindo que o seu molde cumpre as normas de qualidade. ↩

-

Saiba tudo o que precisa de saber sobre os moldes de injeção de plástico: Os moldes de injeção de plástico moldam o plástico injectando material fundido numa cavidade do molde, onde este arrefece e solidifica numa peça. ↩