O design da moldagem por injeção é fundamental para produzir peças de plástico de alta qualidade, influenciando a funcionalidade e a capacidade de fabrico em diversas indústrias.

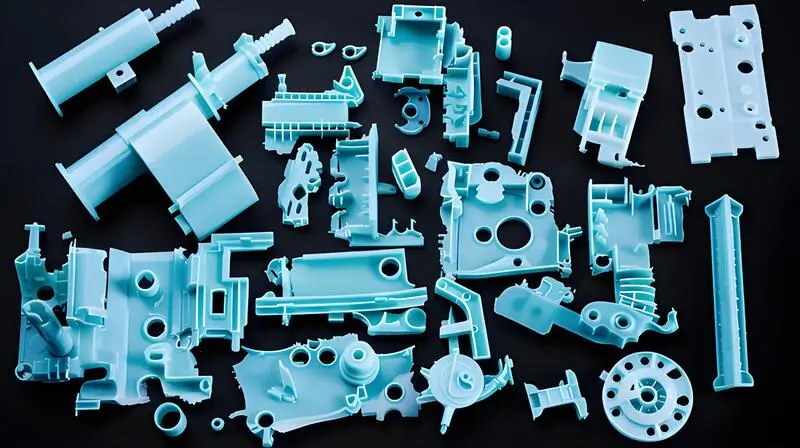

O design de moldagem por injeção envolve a otimização do design da peça e da ferramenta, centrando-se na seleção do material, na espessura da parede e nos ângulos de inclinação para a capacidade de fabrico. É amplamente utilizado nas indústrias automóvel, eletrónica e de embalagens.

Compreender os meandros do design da moldagem por injeção pode melhorar significativamente a qualidade do produto e a eficiência do fabrico. Aprofunde-se para descobrir estratégias que optimizam o desempenho das peças e os processos de produção.

A conceção adequada da moldagem por injeção reduz os defeitos de fabrico.Verdadeiro

Estratégias de conceção eficazes, tais como ângulos de inclinação adequados e espessura uniforme da parede, minimizam defeitos como empenos e marcas de afundamento.

A conceção da moldagem por injeção não tem qualquer impacto nos custos de produção.Falso

A conceção afecta diretamente a utilização de materiais, os tempos de ciclo e a vida útil das ferramentas, que contribuem para o custo global da produção.

Porquê conceber para moldagem por injeção?

A conceção para moldagem por injeção garante uma eficiência de produção óptima, uma boa relação custo-eficácia e produtos finais de alta qualidade em diversas indústrias, desde a automóvel à eletrónica.

A conceção para moldagem por injeção reduz os custos de produção e aumenta a durabilidade, optimizando a complexidade do molde e as caraterísticas do material. As vantagens incluem um fabrico mais rápido, maior precisão e escalabilidade, vitais para as indústrias automóvel, de bens de consumo e eletrónica.

Determinar a complexidade do fabrico

Ao analisar o projeto, os designers e engenheiros de produto podem prever o que pode correr mal durante o fabrico. O projeto diz-lhes o que esperar para que possam reduzir a incerteza antes de começarem a fabricar o produto.

Além disso, o facto de saberem o grau de complexidade do produto pode ajudá-los a perceber como deve ser o molde. Dessa forma, podem conceber e fabricar o molde correto para o produto que pretendem fabricar.

Garantir a viabilidade do fabrico

Quando está a conceber e a produzir peças de plástico, não sabe se a peça que concebeu pode ser fabricada. O projeto de moldagem por injeção pode dizer-lhe se o método de fabrico é viável.

Assim, pode saber se vai ter problemas de fabrico em que a peça fica presa no molde. Mais importante ainda, poupa-lhe tempo e dinheiro, pelo que pode fabricar o seu produto mais barato e mais rapidamente.

Prevenção de falhas de peças

Se não conceber corretamente as suas peças moldadas por injeção, estas não funcionarão corretamente nem terão bom aspeto. Podem não fazer o que é suposto fazerem devido a defeitos de moldagem por injeção ou outras falhas mecânicas. Diretrizes de conceção de moldagem por injeção1 ajudá-lo-á a escolher os parâmetros de moldagem corretos e a evitar grandes problemas que farão com que as suas peças não funcionem.

A conceção para moldagem por injeção garante uma consistência superior do produto.Verdadeiro

A abordagem de elementos de design como o fluxo de material e o arrefecimento do molde aumenta a uniformidade em toda a produção, resultando numa qualidade consistente do produto.

Todos os produtos podem ser concebidos para moldagem por injeção sem restrições.Falso

Nem todos os desenhos são adequados para a moldagem por injeção devido a limitações de material e à complexidade da peça, o que exige considerações de desenho adaptadas.

Quais são as considerações sobre o design de peças moldadas por injeção?

As considerações relativas à conceção de peças moldadas por injeção são vitais para garantir a funcionalidade, a capacidade de fabrico e a rentabilidade do produto.

As principais considerações para as peças moldadas por injeção incluem a seleção do material, a espessura da parede, os ângulos de inclinação, a colocação da porta e o desenho das nervuras, que afectam a integridade estrutural, a capacidade de fabrico, a qualidade do produto e o custo.

Espessura da parede da câmara

Este é um dos principais aspectos a ter em conta quando se está a conceber uma peça moldada por injeção. A espessura da parede afecta muitos aspectos de uma peça, como o seu funcionamento, o seu aspeto e o seu custo.

Por isso, é necessário descobrir o espessura da parede2 com base na forma como a peça precisa de funcionar. É preciso pensar na quantidade de tensão que a peça pode suportar e no tempo que precisa de durar para descobrir a parede mais fina que se pode usar.

A regra geral é manter a espessura da parede uniforme em toda a peça moldada por injeção. O ideal é manter a espessura da parede entre 1,2 mm e 3 mm. Se as paredes forem demasiado finas, será necessária uma pressão de plástico elevada e ocorrerá cavitação. Se as paredes forem demasiado espessas, terá tempos de ciclo mais longos e utilizará mais material, o que lhe custará mais dinheiro.

Sempre que tiver uma peça que mude de espessura de parede, tem de se certificar de que tem uma boa transição entre as peças. Pode fazê-lo colocando chanfros nas suas arestas ou cantos angulares. Da mesma forma, a utilização de filetes nos seus filetes ou cantos irá garantir que o plástico derretido preenche completamente o molde e arrefece uniformemente.

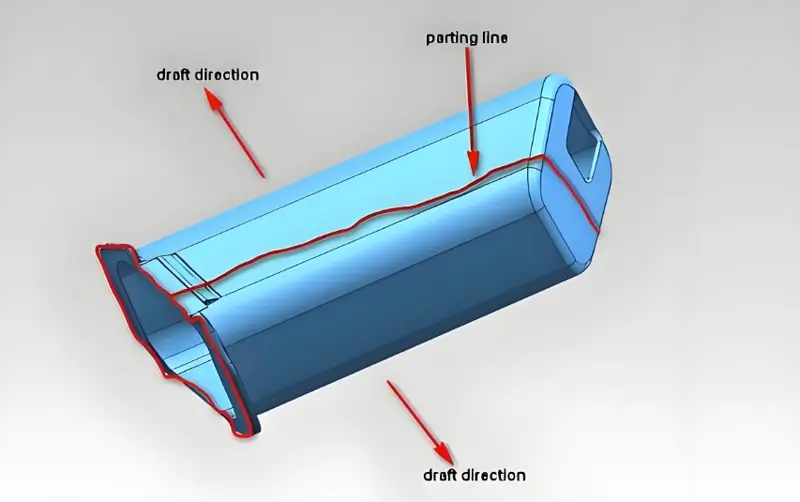

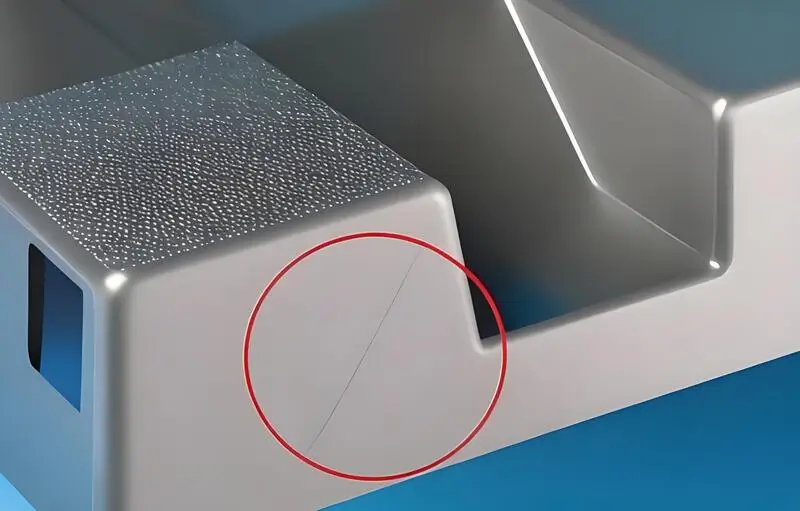

Linha de separação

O linha de separação3 é onde as duas metades do molde se encontram para fazer o produto final. Se houver qualquer desfasamento ou desalinhamento no desenho da linha de separação, isso pode causar defeitos de flash na peça moldada. Por isso, é importante desenhar uma linha de separação simples e reta para minimizar estes defeitos. As linhas de partição simples são mais fáceis de fazer, requerem menos manutenção e podem dar um melhor acabamento geral ao produto final.

Quando se está a desenhar uma linha de separação, é normalmente melhor colocá-la numa aresta afiada em vez de numa superfície arredondada. Isto ajuda-o a evitar ter de utilizar moldes com tolerâncias apertadas, o que pode aumentar os seus custos de produção. Também deve pensar no aspeto que a linha de separação terá no produto acabado.

Deve ser concebido de modo a ser o mais invisível possível e a não atravessar quaisquer superfícies ou caraterísticas críticas, como texto ou logótipos. Isto ajudá-lo-á a certificar-se de que o seu produto acabado tem o aspeto que pretende e ajudá-lo-á a fazer peças melhores com a moldagem por injeção.

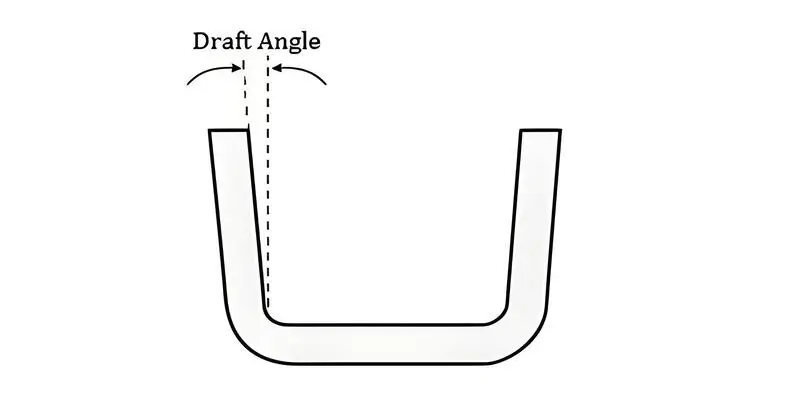

Ângulos de projeto

O ângulo de inclinação4 na superfície de uma peça moldada por injeção permite uma fácil remoção do molde sem danos. O ângulo de inclinação necessário depende de factores como a espessura da parede, a retração do material, as necessidades de acabamento pós-processamento, etc.

A profundidade média do calado deve aumentar 1 grau por polegada de profundidade, mas pelo menos 1,5 a 2 graus é normalmente seguro para a maioria das peças. Texturas pesadas podem exigir até 5 graus por polegada de profundidade. Um calado inadequado pode levar a defeitos cosméticos, tais como marcas de arrastamento.

É possível adicionar ângulos de inclinação ao conceber peças moldadas por injeção utilizando um sistema CAD. No entanto, é melhor fazê-lo nas fases finais do projeto para minimizar a complexidade.

Costeletas e chefes

As nervuras são utilizadas para reforçar as paredes de peças em que duas paredes se encontram num ângulo de 90 graus. Ajudam a tornar a peça mais forte e capaz de suportar mais peso. As saliências são áreas elevadas numa peça que são utilizadas para fixar e alinhar outras peças. Também tornam a peça mais forte em áreas como furos de parafusos e ranhuras.

A espessura de base do nervuras de suporte5 não deve ser superior a dois terços da espessura da parede adjacente. A altura da nervura não deve exceder 2,5 vezes a espessura nominal da parede (2,5T). A retração deve ser tida em conta. Para evitar marcas de afundamento, a espessura da saliência não deve exceder 60% da espessura total da parede.

Localização e tipos de portões

A porta de entrada na moldagem por injeção é uma peça muito importante que está diretamente ligada à peça de plástico e controla o fluxo de resina plástica fundida para a cavidade. O tamanho, a forma e a localização da porta têm um grande impacto no produto acabado. Afecta a sua resistência e o seu aspeto.

Existem quatro tipos comuns de desenhos de porta utilizados em diferentes tipos de moldes de injeção: borda, sub, ponta quente e jito. Como o nome sugere, as portas de borda estão localizadas na borda de uma peça plana e deixam uma cicatriz na linha de separação.

As subportas são comuns e existem em diferentes variações, como as portas banana, as portas smiley e as portas túnel. Requerem pinos ejectores para o corte automático e ajudam a afastar a localização da porta da linha de separação para um melhor enchimento.

As portas de ponta quente são utilizadas apenas para moldes de injeção de canal quente. Estão normalmente localizadas na parte superior do molde para geometrias redondas ou cónicas. Por outro lado, as comportas são ideais para moldes cilíndricos de cavidade única de grandes dimensões. Normalmente, deixam grandes cicatrizes nos pontos de contacto, mas são fáceis de fabricar e manter.

O design e o tipo de portão a utilizar dependem do design da peça, do material escolhido, das dimensões necessárias e do aspeto que se pretende dar à peça. Uma coisa a ter em conta é colocar a porta num local onde não cause muita tensão ou danos à peça.

Também se pretende evitar ter de cortar a peça da corrediça e colocar a porta na parte mais grossa da peça para que esta fique bem preenchida. Por vezes, é necessário mais do que uma porta, dependendo do tamanho da peça, da sua forma e do tipo de plástico que está a ser utilizado.

Pinos ejectores

Esta é uma parte crítica da configuração da moldagem por injeção e ajuda a empurrar a peça para fora do molde depois de ter arrefecido o suficiente. Deixam frequentemente marcas na peça. Por isso, é necessário desenhá-los num plano perpendicular à direção do movimento do pino.

Forma da peça, ângulo de estiragem, waThe portão na moldagem por injeção6 é uma peça muito importante que está diretamente ligada à peça de plástico e controla o fluxo de resina plástica fundida para a cavidade. O tamanho, a forma e a localização do portão têm um grande impacto no produto acabado. Afecta a sua resistência e o seu aspeto.

Por exemplo, uma resina mais pegajosa exigirá mais força de desmoldagem. Da mesma forma, um polímero plástico mais macio requererá pinos mais largos ou mais pinos para ajudar a distribuir a força de desmoldagem para evitar defeitos de moldagem.

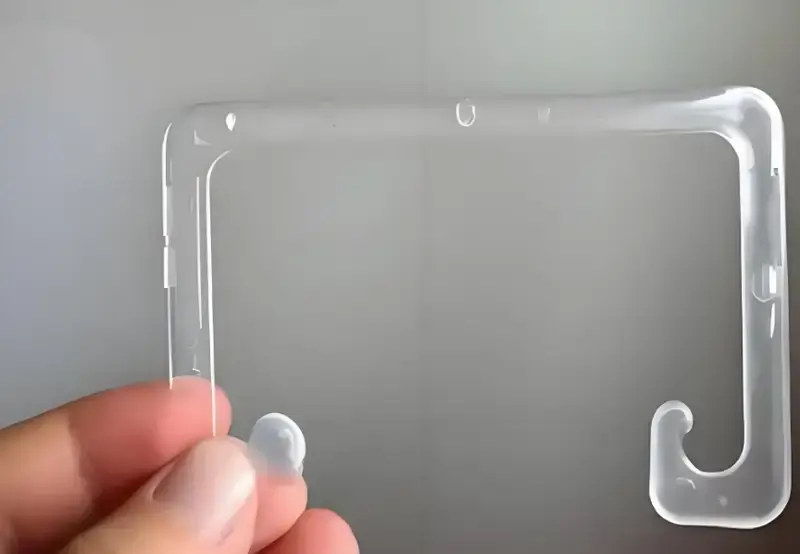

Cortes inferiores e roscas

Os cortes inferiores e as roscas são caraterísticas rebaixadas ou salientes que dificultam a ejeção de uma peça de plástico do molde com um único puxão. O design deve garantir que a peça possa ser ejectada com um único puxão. Ao fazê-lo, ajudará a manter moldagem por injeção7 custos baixos. Por conseguinte, é importante evitar roscas e cortes inferiores ao conceber peças moldadas por injeção.

Para evitar cortes inferiores, orientar as caraterísticas paralelamente à linha de tração e incorporar elevadores e corrediças no design. Os elevadores ajudam a libertar os rebaixos internos sem corrente de ar. Depois de a peça arrefecer, os elevadores podem empurrar para cima num ângulo para remover os rebaixos do molde. As corrediças, por outro lado, utilizam pinos angulares ligados ao molde principal para libertar os cortes inferiores externos.

Cantos arredondados

Para tornar a moldagem por injeção mais eficiente e de melhor qualidade, os designers e engenheiros devem utilizar caraterísticas arredondadas em vez de cantos e arestas vivas. Os cantos afiados necessitam de mais pressão para serem preenchidos, o que pode danificar a peça e causar defeitos aquando da ejeção. Os cantos interiores e exteriores arredondados ajudam o plástico a fluir melhor, o que reduz a tensão e as fissuras.

O raio dos cantos interiores deve ser de, pelo menos, 50% da espessura da parede adjacente. Os cantos exteriores, por outro lado, devem ser 150% da espessura da parede adjacente. Para caraterísticas verticais como saliências e encaixes, a base deve ser arredondada. O raio da saliência deve ser 25% da parede adjacente, com um raio mínimo de 0,015 pol. (0,381 mm).

Acabamento da superfície

As peças de plástico podem ter diferentes acabamentos de superfície. Estes acabamentos afectam a textura, o aspeto e o toque da peça. A escolha do acabamento correto é importante durante a fase de conceção. Determina as ferramentas e os materiais necessários. Os acabamentos rugosos necessitam de ângulos de inclinação mais elevados.

Também afectam o material que escolher. Poderá ser necessário preparar a superfície do molde para obter o acabamento pretendido. Qualquer imperfeição na superfície do molde aparecerá na peça. Quanto mais trabalho tiver de fazer depois de a peça sair do molde, mais caro será o custo e mais tempo demorará a fazer o molde.

Seleção de materiais

A moldagem por injeção consiste na utilização de diferentes tipos de resinas plásticas, cada uma com as suas propriedades físicas e mecânicas únicas. O material que escolher determinará o desempenho da sua peça no ambiente a que se destina. Ao escolher um material para moldagem por injeção, é necessário ter em conta aspectos como a retração do material, o ajuste e o custo.

A retração do plástico é diferente para cada tipo de plástico e para a forma como é processado, o que pode afetar o funcionamento e o aspeto da peça. Também é necessário pensar em como o plástico pode ser montado com parafusos e soldadura.

Embora seja importante ter as propriedades certas para o plástico, também precisa de pensar quanto custa obter o plástico, transformá-lo numa peça e terminá-lo, para que possa fazê-lo pelo menor custo possível.

A espessura uniforme da parede é crucial na conceção da moldagem por injeção.Verdadeiro

A espessura uniforme da parede minimiza a tensão e o empeno, garantindo uma produção de peças consistente e de alta qualidade.

Os ângulos de inclinação não são necessários para peças de moldagem por injeção.Falso

Os ângulos de inclinação facilitam a libertação fácil da peça do molde, reduzindo o risco de danos durante a ejeção.

Quais são as diretrizes para a conceção de moldes de injeção?

A conceção eficaz de moldes de injeção é crucial para produzir peças de plástico de alta qualidade de forma eficiente e consistente em várias indústrias.

Orientações fundamentais para a conceção de moldes de injeção: escolher materiais adequados, assegurar sistemas de arrefecimento eficazes e otimizar a ejeção das peças. Estas práticas melhoram a eficiência, reduzem os defeitos e aumentam a durabilidade do processo de moldagem.

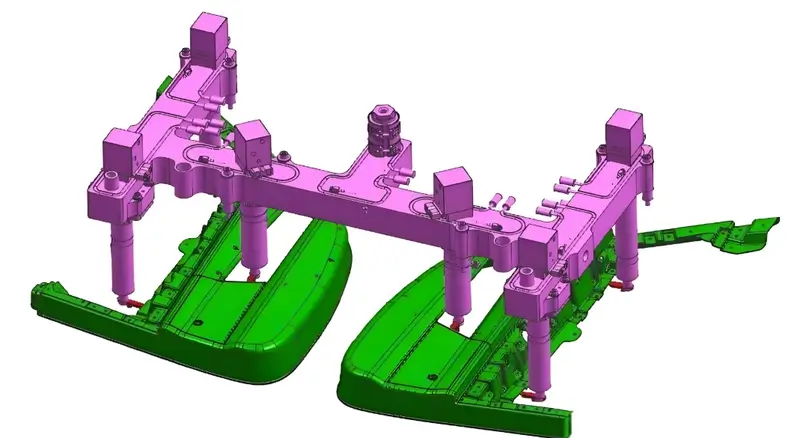

Disposição da base do molde e da cavidade

As ferramentas do molde são compostas por uma base de molde, cavidade, núcleo de inserção e outras peças. A base do molde é a fundação do molde, enquanto a cavidade e a inserção do núcleo dão forma à peça. A conceção das ferramentas do molde afecta a precisão e a consistência do processo de moldagem. A maquinação CNC permite obter paredes verticais precisas, essenciais para moldes de injeção de plástico complexos.

O molde tem de ser resistente, fácil de manter e fácil de desmontar e voltar a montar para reparações e manutenção. As ferramentas do molde têm de ser fabricadas com precisão para garantir que a cavidade e o núcleo se alinham corretamente. A disposição da cavidade da estrutura do molde também tem de permitir o acesso às inserções ocas e do núcleo para facilitar a manutenção e as reparações. Isto reduz os defeitos e torna as peças melhores.

Conceção do sistema de arrefecimento

O sistema de arrefecimento é um aspeto importante na conceção de moldes de injeção. Este sistema controla a temperatura da cavidade do molde e do material plástico. O arrefecimento é importante porque ajuda a solidificar o plástico e a controlar a contração.

O conceção do sistema de arrefecimento8 deve assegurar que a cavidade do molde é arrefecida uniformemente. Os canais de arrefecimento devem ser concebidos perto das áreas que demoram mais tempo a arrefecer, de modo a não interferirem com o sistema de comporta e de canais. O maquinista deve também otimizar o desenho para obter o menor tempo de ciclo possível.

Conceção do corredor e do portão

O sistema de canais e portas controla a forma como o plástico derretido flui para a cavidade do molde. A porta é onde o plástico entra na cavidade e o sistema de canais ajuda o plástico a chegar à porta. A conceção do sistema de porta e de corrediça afecta o bom funcionamento do processo de moldagem e a qualidade do produto acabado.

O tamanho, a localização e a forma do portão devem otimizar o fluxo de material, minimizar a tensão da peça e evitar defeitos na peça. O sistema de canais deve minimizar a queda de pressão, assegurar uma distribuição uniforme do material e evitar pontos mortos onde o plástico se pode acumular e causar defeitos.

Conceção do sistema de ejeção

O sistema ejetor9 é o que faz com que a peça saia do molde. Quando se concebe o sistema de ejeção, tem de se pensar na forma da peça, no número de cortes inferiores que tem e na sua resistência. Pode utilizar pinos ejectores, mangas ou sistemas de ejeção hidráulica para garantir que a peça não fica danificada quando a retira.

Também é necessário conceber o sistema de ejeção de modo a que este possa suportar a força necessária para retirar a peça do molde. Também é necessário pensar onde o sistema de ejeção se situa em relação ao sistema de porta e de corrediça, para que não fique no caminho.

Materiais de molde e tratamento de superfície

O material que utilizar para o seu molde afectará a duração do mesmo e o aspeto das suas peças. É necessário um material que aguente muito calor, que espalhe bem o calor e que não se desgaste. Escolher o material correto pode ajudá-lo a fazer peças mais rapidamente, a fazer com que o seu molde dure mais tempo e a fazer peças melhores.

Cada molde é diferente e tem de ser cuidadosamente pensado quando o está a fazer. Os materiais utilizados têm de ser maquinados corretamente para que não haja defeitos de superfície que apareçam na peça que está a ser moldada.

É necessário eliminar as marcas deixadas pela fresa de topo na superfície do molde, efectuando mais acabamentos, como jato de areia ou polimento. A quantidade de acabamento que tem de fazer afecta o custo e o tempo que demora a fazer o molde.

A conceção do molde de injeção afecta o tempo de arrefecimento da peça moldada.Verdadeiro

A conceção adequada do molde assegura um arrefecimento uniforme, o que reduz os tempos de ciclo e melhora a qualidade das peças.

A conceção do molde de injeção não tem qualquer impacto na qualidade do produto.Falso

A conceção cuidadosa do molde influencia diretamente a qualidade das peças, garantindo um fluxo de material consistente e um arrefecimento uniforme.

Quais são os problemas e soluções comuns de design de moldagem por injeção?

A moldagem por injeção é um processo complexo com vários desafios potenciais de conceção que podem ter impacto na qualidade do produto e na eficiência da produção.

Os problemas comuns de moldagem por injeção, como empenos, marcas de afundamento e flash, podem ser atenuados através da otimização da temperatura do molde, do ajuste do tempo de arrefecimento e da garantia de uma ventilação adequada para melhorar a consistência do produto e reduzir os defeitos.

Flash

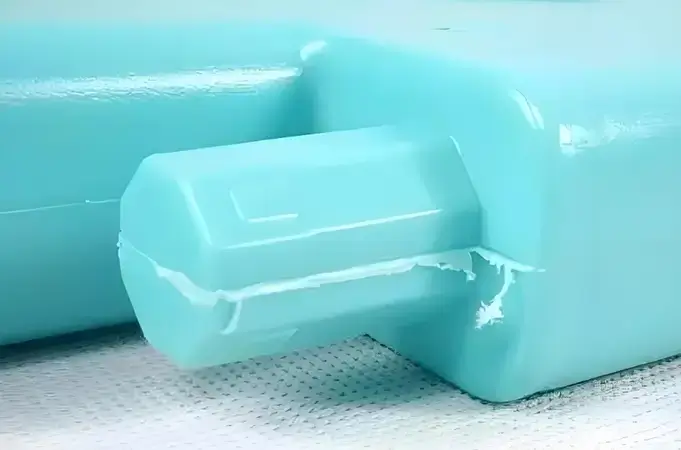

O flash é o plástico extra na superfície de separação do molde ou no pino ejetor.

Causas do Flash

força de aperto insuficiente, problemas de molde, más condições de moldagem, conceção incorrecta do sistema de escape.

Soluções

-

Conceção do molde: Conceber o molde de modo a que este possa fechar bem quando fixado. Verificar o tamanho do orifício de exaustão e limpar a superfície do molde.

-

Máquina de moldagem por injeção: definir uma máquina de moldagem por injeção com a tonelagem certa.

-

Processo de moldagem: aumentar o tempo de injeção, reduzir a velocidade de injeção, reduzir a temperatura do cilindro e a temperatura do bico, reduzir a pressão de injeção e a pressão de retenção.

Raias de prata

As estrias prateadas surgem quando a água, o ar ou o material carbonizado são distribuídos na superfície da peça na direção do fluxo.

Causas das estrias prateadas

O teor de humidade da matéria-prima é demasiado elevado, o ar fica retido na matéria-prima, a degradação do polímero: o material está contaminado; a temperatura do tambor é demasiado elevada; o volume de injeção é insuficiente.

Soluções

-

Conteúdo: Secar a matéria-prima com base nos dados fornecidos pelo fornecedor da matéria-prima antes da moldagem por injeção.

-

Conceção do molde: Certifique-se de que existem aberturas de ventilação suficientes.

-

Processo de moldagem: Escolha a máquina de moldagem por injeção e o molde corretos, limpe completamente o material antigo do cilindro quando mudar de material, melhore o sistema de escape e baixe a temperatura de fusão, a pressão de injeção ou a velocidade de injeção.

Dent

A mossa ocorre quando a superfície da peça é côncava na espessura da parede.

Causas da formação de mossa

A pressão de injeção ou a pressão de retenção é demasiado baixa, o tempo de retenção ou o tempo de arrefecimento é demasiado curto, a temperatura de fusão ou a temperatura do molde é demasiado elevada e a conceção da estrutura da peça é inadequada.

Soluções

-

Estrutura de conceção10: Corrugar a superfície que é fácil de amolgar, reduzir o tamanho da parede espessa da peça, minimizar o rácio espessura/diâmetro, o rácio da espessura da parede adjacente deve ser controlado a 1,5~2, e tentar fazer uma transição suave, redesenhar a espessura das nervuras de reforço, furos escareados e nervuras de canto, e a sua espessura é geralmente recomendada para ser 40-80% da espessura básica da parede.

-

Processo de moldagem11: Aumentar a pressão de injeção e a pressão de retenção, aumentar o tamanho do portão ou mudar a posição do portão.

Marca de soldadura

A marca de soldadura ocorre quando dois fluxos de material se encontram e se soldam, causando um defeito na superfície.

Causas da marca de soldadura

Se existirem orifícios, inserções ou modo de moldagem por injeção multi-gate na peça, ou se a espessura da parede da peça for irregular, podem ocorrer marcas de soldadura.

Soluções

-

Material:Fazer com que o plástico fundido flua melhor.

-

Conceção do produto: Alterar a forma como o produto é fabricado e a espessura das paredes.

-

Conceção do molde: Mova o local onde o plástico entra no molde e adicione locais para o ar sair.

-

Condições do processo: As marcas de queimadura surgem quando o ar no molde não consegue sair suficientemente depressa e o plástico queima no final do fluxo.

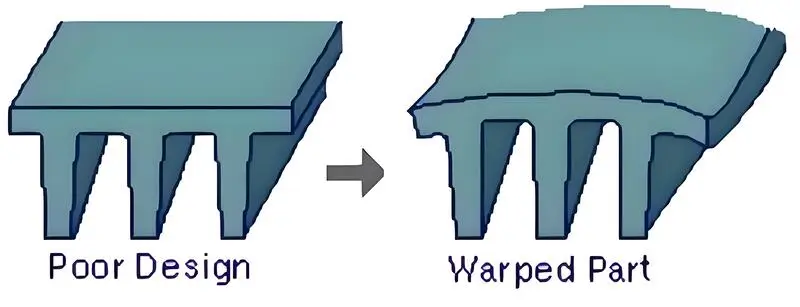

Deformação e empeno

A deformação por empeno é quando a forma da peça moldada por injeção fica toda baralhada e se deforma de forma desigual, o que não é o que se pretende. É uma das coisas que pode correr mal quando se fazem coisas com moldes de injeção.

Causas do empeno

-

Propriedades dos materiais que não são boas: A dureza, a resistência, a tenacidade, a estabilidade e outras propriedades do material têm uma grande influência na deformação do produto. Se as propriedades do material não forem boas ou não cumprirem os requisitos, o empeno ocorrerá depois de ser sujeito a tensão.

-

Processo de fabrico incorreto: Se não controlar a temperatura e a velocidade do aquecimento, arrefecimento, corte, soldadura e outros processos durante a produção, o seu produto irá deformar-se.

-

Conceção incorrecta: Se não conceber corretamente o seu produto, este irá deformar-se. Por exemplo, se o seu produto for demasiado grande ou demasiado complicado, deformar-se-á.

Soluções

Seleção de materiais12: Escolha bons materiais para se certificar de que têm o material certo, especialmente quando está a fazer peças importantes, tem de usar materiais fortes.

-

Tecnologia de processamento: É preciso aquecer, arrefecer, cortar e soldar as coisas corretamente, e é preciso fazê-lo de acordo com as regras para não haver deformações.

-

Otimização da conceção: Ao conceber um produto, deve ter em conta as propriedades físicas do material e escolher uma solução de produto com uma estrutura simples e um tamanho razoável para evitar deformações.

-

Controlo do stress durante o processamento: Controlar a tensão durante o processamento, reduzindo a velocidade de arrefecimento, o tempo de aquecimento e outros métodos, o que pode evitar eficazmente o empeno e a deformação do produto.

-

Utilizar um molde fixo: Utilizar um molde fixo para fixar o produto e evitar o empeno e a deformação.

Bolhas

O gás nas bolhas (bolhas de vácuo) é muito fino e pertence às bolhas de vácuo. De um modo geral, se forem encontradas bolhas no momento da abertura do molde, trata-se de um problema de interferência de gás. A formação de bolhas de vácuo deve-se ao enchimento insuficiente de plástico ou à baixa pressão. Sob o arrefecimento rápido do molde, o combustível no canto da cavidade é puxado, resultando em perda de volume.

Causas da bolha

-

Problemas com o máquina de moldagem por injeção13: Se você não controlar adequadamente a temperatura, pressão, velocidade e outros parâmetros da máquina de moldagem por injeção, você terá bolhas em suas peças moldadas por injeção. Se a temperatura for muito alta ou a pressão for muito baixa, a matéria-prima não fluirá suavemente e você terá bolhas. Se a velocidade for muito rápida ou muito lenta, o gás nas peças moldadas por injeção não será capaz de sair a tempo e você terá bolhas. Além disso, se você usar máquinas de moldagem por injeção antigas ou não mantê-las adequadamente, você terá problemas semelhantes.

-

Questões relacionadas com as matérias-primas: A qualidade, o teor de humidade e as condições de mistura das matérias-primas também afectam a qualidade das peças moldadas por injeção. Se a matéria-prima tiver demasiada água, evaporar-se-á rapidamente e produzirá bolhas durante o processo de moldagem por injeção. Se a qualidade da matéria-prima for má ou se forem misturados diferentes tipos de matérias-primas, também se produzirão bolhas. Por conseguinte, antes da produção de peças moldadas por injeção, as matérias-primas têm de ser totalmente testadas e analisadas.

-

Problemas de bolor: Existem muitos problemas na conceção, fabrico e utilização de moldes de injeção que também podem causar bolhas. Por exemplo, uma má exaustão do molde, uma posição incorrecta da porta de exaustão, riscos na superfície do molde, etc., afectarão a qualidade das peças moldadas por injeção. Por conseguinte, quando se utiliza o molde para a produção de moldes de injeção, é necessário inspeccioná-lo e mantê-lo completamente.

Soluções

Quando o espessura da parede 14do produto é grande, a superfície exterior arrefece mais rapidamente do que o centro. À medida que o arrefecimento prossegue, a resina no centro encolhe e expande-se em direção à superfície, causando um enchimento insuficiente no centro. A isto chama-se bolhas de vácuo. As principais soluções são: determinar o tamanho razoável da porta e do canal de acordo com a espessura uniforme da parede.

Geralmente, a altura do portão deve ser de 50% a 60% da espessura da parede do produto até que o portão seja selado, deixando uma certa quantidade de material de injeção suplementar, o tempo de injeção deve ser ligeiramente superior ao tempo de selagem do portão, a velocidade de injeção deve ser reduzida, a pressão de injeção deve ser aumentada e devem ser utilizados materiais com graus de viscosidade de fusão elevados.

-

As soluções para as bolhas causadas pela geração de gases voláteis são: pré-secagem completa, reduzindo a temperatura da resina e evitando a geração de gases de decomposição.

-

As bolhas causadas por uma fluidez deficiente podem aumentar a energia de injeção: Aumentar a temperatura da massa fundida para melhorar o fluxo. Diminuir a temperatura de fusão para reduzir o encolhimento e aumentar a temperatura do molde, especialmente no local onde se formam as bolhas de vácuo. Colocar o portão na parte mais grossa da peça, melhorar as condições de fluxo do bocal, do corredor e do portão e reduzir a queda de pressão. Melhorar a ventilação do molde.

Pontos negros

Os pontos negros nas peças moldadas por injeção são causados por impurezas, matérias estranhas ou produtos de degradação que se misturam no plástico durante o processo de moldagem por injeção. Isto resulta em partículas ou pontos negros na superfície ou no interior da peça de plástico. O tamanho, a distribuição e a densidade dos pontos negros estão todos relacionados com a natureza e a quantidade de impurezas ou matérias estranhas.

Causas dos pontos negros

Quando se fabricam máquinas de moldagem por injeção, há muitas razões para a existência de pontos negros nos produtos. Eis algumas situações comuns:

-

Sobreaquecimento: Se a temperatura definida na máquina de moldagem por injeção for demasiado elevada, o material fundido decompõe-se e oxida-se devido ao calor, produzindo-se coisas negras.

-

Fissuração térmica: Os materiais poliméricos podem rachar devido a factores como alterações na composição da liga, arrefecimento rápido e ar na cabeça. Após a fissuração térmica, ficam fragmentos negros no material.

-

Falha de extrusão: Quando o material flui demasiado rápido durante a extrusão, pode facilmente fazer com que o coloide perto da cabeça não extrude corretamente, deixando manchas negras.

Soluçãos

-

Alterar a temperatura: Alterar a temperatura definida da máquina de moldagem por injeção para evitar o sobreaquecimento.

-

Verificar o molde: Verificar o efeito de arrefecimento do molde para ver se a temperatura pode ser reduzida para evitar o sobreaquecimento.

-

Adicionar um agente anti-decomposição: A adição de um agente anti-decomposição pode reduzir eficazmente a decomposição e a oxidação térmica do material.

-

Trocar os materiais: Troque os materiais poliméricos mais sofisticados, troque os materiais que funcionam para os moldes, etc., o que pode reduzir a probabilidade de fissuras térmicas e má extrusão.

O empeno é um problema comum na moldagem por injeção.Verdadeiro

O empeno ocorre devido a um arrefecimento desigual, levando a que as peças fiquem distorcidas. É frequentemente resolvido através do ajuste dos tempos de arrefecimento e das temperaturas do molde.

As marcas de afundamento só podem ser corrigidas através de uma nova conceção do molde.Falso

As marcas de afundamento também podem ser reduzidas ajustando os parâmetros do processo, tais como a pressão de enchimento e o tempo de arrefecimento, juntamente com os ajustes do desenho do molde.

Conclusão

A moldagem por injeção é uma tecnologia versátil e eficiente que pode ser utilizada para fabricar peças de plástico personalizadas e de alta qualidade para uma vasta gama de indústrias. No entanto, o processo está incompleto sem seguir um conjunto de diretrizes de design de moldagem por injeção.

Isto dar-lhe-á uma compreensão detalhada do que precisa e de como completar o processo. As regras de conceção da moldagem por injeção abordadas neste artigo ajudá-lo-ão a otimizar o processo, a garantir uma produção rentável e a reduzir os tempos de ciclo.

-

Compreender estas diretrizes é crucial para criar peças moldadas por injeção eficazes e eficientes, garantindo a qualidade e reduzindo os custos. ↩

-

Compreender a espessura da parede é crucial para otimizar o desempenho da peça, o custo e a eficiência do fabrico. Explore esta ligação para obter informações detalhadas. ↩

-

A conceção da linha de corte é vital para minimizar os defeitos e garantir um acabamento de qualidade. Saiba mais sobre estratégias eficazes para a linha de corte. ↩

-

O ângulo de inclinação é essencial para uma fácil libertação do molde e integridade da peça. Saiba mais sobre a sua importância no design de moldagem por injeção. ↩

-

Aprender sobre as nervuras de suporte pode melhorar o seu processo de conceção, garantindo que as peças são fortes e duradouras, minimizando os defeitos. ↩

-

Explorar os tipos de portas pode ajudá-lo a escolher o melhor design para as suas peças moldadas por injeção, com impacto na qualidade e na eficiência. ↩

-

Explore esta ligação para aprender técnicas e dicas essenciais para otimizar os processos e desenhos de moldagem por injeção. ↩

-

Compreender o design do sistema de arrefecimento é crucial para otimizar o desempenho do molde e reduzir os tempos de ciclo. Explore este recurso para obter informações de especialistas. ↩

-

O sistema ejetor é vital para a remoção de peças na moldagem por injeção. Saiba mais sobre o seu design e funcionalidade para melhorar o seu processo de moldagem. ↩

-

A compreensão da estrutura do design pode reduzir significativamente os defeitos, como as mossas, nas peças moldadas por injeção, garantindo uma melhor qualidade e desempenho. ↩

-

A otimização do processo de moldagem é crucial para minimizar as marcas de soldadura, conduzindo a produtos de maior qualidade e a menos desperdício. ↩

-

A seleção adequada do material é fundamental para evitar o empeno, garantindo a durabilidade e a funcionalidade dos seus produtos moldados por injeção. ↩

-

Compreender os problemas comuns das máquinas de moldagem por injeção pode ajudá-lo a evitar defeitos no seu processo de produção. ↩

-

Saiba mais Qual é a espessura ideal da parede de um componente moldado por injeção? Para as peças moldadas por injeção, é necessário ter em conta as propriedades do material, o tamanho e a forma, e calcular a espessura ideal da parede correspondente. ↩