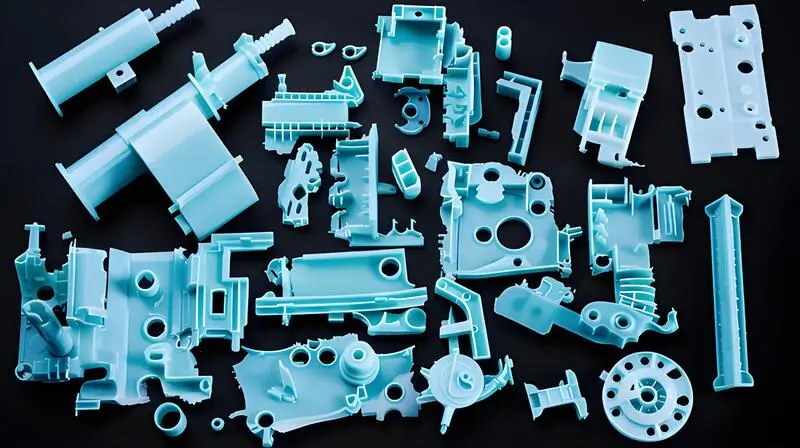

Het ontwerp van spuitgietproducten is cruciaal voor de productie van kunststofonderdelen van hoge kwaliteit en beïnvloedt de functionaliteit en produceerbaarheid in diverse industrieën.

Bij spuitgieten wordt het ontwerp van onderdelen en gereedschappen geoptimaliseerd, waarbij de nadruk ligt op materiaalkeuze, wanddikte en ontwerphoeken voor maakbaarheid. Het wordt veel gebruikt in de automobiel-, elektronica- en verpakkingsindustrie.

Inzicht in de fijne kneepjes van spuitgietontwerpen kan de productkwaliteit en productie-efficiëntie aanzienlijk verbeteren. Ga dieper en ontdek strategieën die de prestaties van spuitgietproducten en productieprocessen optimaliseren.

Een goed spuitgietontwerp vermindert productiefouten.Echt

Effectieve ontwerpstrategieën, zoals voldoende ontwerphoeken en een uniforme wanddikte, minimaliseren defecten zoals kromtrekken en verzakkingen.

Het spuitgietontwerp heeft geen invloed op de productiekosten.Vals

Het ontwerp heeft een directe invloed op het materiaalgebruik, de cyclustijden en de standtijd, die allemaal bijdragen aan de totale productiekosten.

Waarom ontwerpen voor spuitgieten?

Ontwerpen voor spuitgieten zorgt voor optimale productie-efficiëntie, kosteneffectiviteit en eindproducten van hoge kwaliteit in diverse industrieën, van de auto-industrie tot elektronica.

Ontwerpen voor spuitgieten verlaagt de productiekosten en verhoogt de duurzaamheid door de complexiteit van de matrijs en de materiaaleigenschappen te optimaliseren. De voordelen zijn onder andere snellere productie, grotere precisie en schaalbaarheid, wat van vitaal belang is voor de auto-industrie, consumptiegoederen en elektronica-industrie.

Complexiteit productie bepalen

Door naar het ontwerp te kijken, kunnen productontwerpers en technici voorspellen wat er mis kan gaan tijdens de productie. Het ontwerp vertelt hen wat ze kunnen verwachten, zodat ze de onzekerheid kunnen verminderen voordat ze het product gaan maken.

Als ze weten hoe ingewikkeld het product is, kunnen ze ook bepalen hoe de mal eruit moet zien. Op die manier kunnen ze de juiste mal ontwerpen en maken voor het product dat ze willen maken.

De haalbaarheid van de productie garanderen

Als je kunststofonderdelen ontwerpt en produceert, weet je niet of het onderdeel dat je ontworpen hebt, maakbaar is. Een spuitgietontwerp kan je vertellen of de productiemethode haalbaar is.

Zo weet je of je te maken krijgt met fabricageproblemen waarbij het onderdeel vast komt te zitten in de mal. Belangrijker nog, het bespaart je tijd en geld, zodat je je product goedkoper en sneller kunt maken.

Onderdeelstoringen voorkomen

Als je je spuitgegoten onderdelen niet goed ontwerpt, zullen ze niet goed werken of er niet goed uitzien. Misschien doen ze niet wat ze moeten doen door spuitgietfouten of andere mechanische defecten. Ontwerprichtlijnen voor spuitgieten1 zal u helpen om de juiste spuitgietparameters te kiezen en grote problemen te vermijden waardoor uw onderdelen niet zullen werken.

Ontwerpen voor spuitgieten garandeert een superieure productconsistentie.Echt

Door ontwerpelementen zoals materiaalstroom en matrijskoeling aan te pakken, wordt de uniformiteit in de productie verbeterd, wat resulteert in een consistente productkwaliteit.

Alle producten kunnen zonder beperkingen worden ontworpen voor spuitgieten.Vals

Niet alle ontwerpen zijn geschikt voor spuitgieten vanwege materiaalbeperkingen en de complexiteit van het onderdeel, waardoor ontwerpoverwegingen op maat nodig zijn.

Wat zijn de overwegingen bij het ontwerp van spuitgegoten onderdelen?

Het ontwerp van spuitgegoten onderdelen is van vitaal belang voor de functionaliteit, produceerbaarheid en kosteneffectiviteit van het product.

Belangrijke overwegingen voor spuitgietproducten zijn onder meer de keuze van het materiaal, de wanddikte, de trekhoek, de plaatsing van de poort en het ontwerp van de ribben, die allemaal invloed hebben op de structurele integriteit, de maakbaarheid, de productkwaliteit en de kosten.

Dikte kamerwand

Dit is een van de belangrijkste dingen om over na te denken als je een spuitgegoten onderdeel ontwerpt. De wanddikte beïnvloedt veel dingen van een onderdeel, zoals hoe het werkt, hoe het eruitziet en hoeveel het kost.

Je moet dus de juiste wanddikte2 gebaseerd op hoe het onderdeel moet werken. Je moet nadenken over hoeveel stress het onderdeel aankan en hoe lang het moet meegaan om uit te zoeken wat de dunste wand is waar je mee weg kunt komen.

De algemene regel is om de wanddikte uniform te houden doorheen het spuitgietproduct. Idealiter wil je de wanddikte tussen 1,2 mm en 3 mm houden. Als de wanden te dun zijn, heb je een hoge plastische druk nodig en krijg je cavitatie. Als de wanden te dik zijn, heb je langere cyclustijden en gebruik je meer materiaal, wat meer geld kost.

Als je een onderdeel hebt dat van wanddikte verandert, moet je zorgen voor een mooie overgang tussen de onderdelen. Je kunt dit doen door afschuiningen aan te brengen op je schuine randen of hoeken. Ook het gebruik van vullingen op de hoeken zorgt ervoor dat het gesmolten plastic de mal volledig vult en gelijkmatig afkoelt.

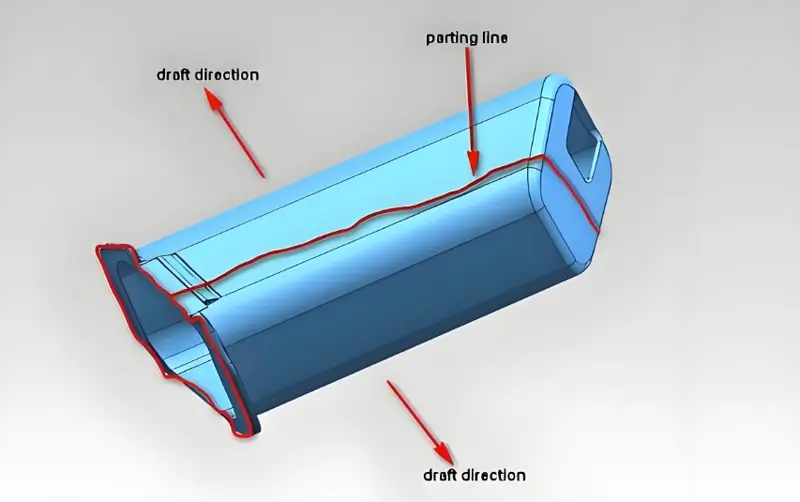

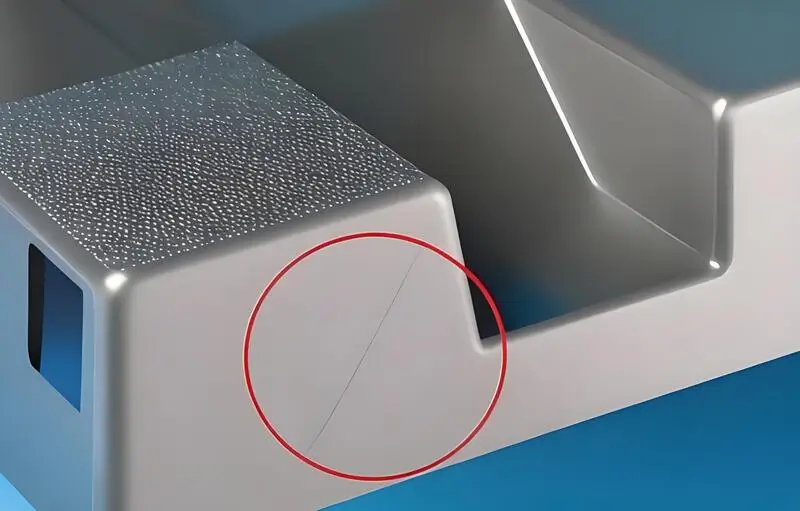

Scheidingslijn

De deellijn3 is waar de twee helften van de mal samenkomen om het eindproduct te maken. Als de deellijn niet goed op elkaar aansluit of verkeerd uitgelijnd is, kan dit leiden tot uitvloeiingsfouten in het spuitgietproduct. Het is dus belangrijk om een eenvoudige en rechte deellijn te ontwerpen om deze defecten te minimaliseren. Eenvoudige deellijnen zijn gemakkelijker te maken, vereisen minder onderhoud en geven een betere algemene afwerking aan het eindproduct.

Wanneer je een deellijn ontwerpt, is het meestal het beste om deze op een scherpe rand te plaatsen in plaats van op een afgerond oppervlak. Zo voorkom je dat je mallen met krappe toleranties moet gebruiken, wat je productiekosten kan opdrijven. Je moet ook nadenken over hoe de deellijn eruit zal zien op het eindproduct.

Je wilt het zo ontwerpen dat het zo onzichtbaar mogelijk is en niet over kritieke oppervlakken of kenmerken, zoals tekst of logo's, gaat. Zo weet je zeker dat je eindproduct eruitziet zoals je wilt en kun je betere spuitgietonderdelen maken.

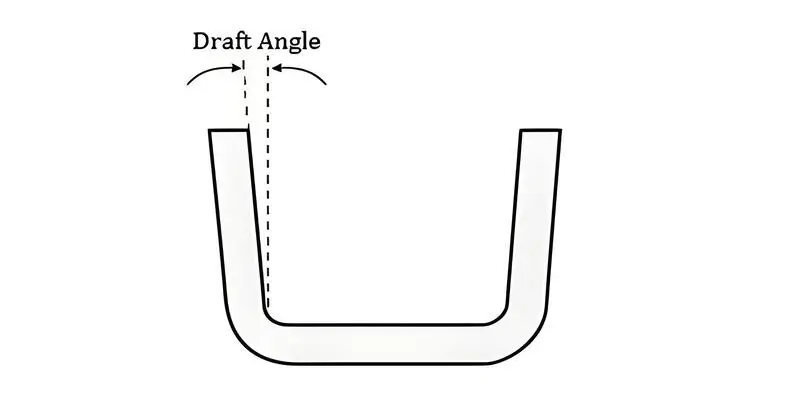

Opzethoeken

De trekhoek4 op het oppervlak van een spuitgegoten onderdeel zorgt ervoor dat het gemakkelijk en zonder schade uit de matrijs kan worden gehaald. De vereiste trekhoek hangt af van factoren zoals wanddikte, materiaalkrimp, nabewerking enz.

De gemiddelde trekdiepte moet met 1 graad toenemen per inch diepte, maar minstens 1,5 tot 2 graden is meestal veilig voor de meeste onderdelen. Voor zware texturen kan tot 5 graden per inch diepte nodig zijn. Onvoldoende trekkracht kan leiden tot cosmetische defecten zoals sleepsporen.

Je kunt ontwerphoeken toevoegen als je spuitgietonderdelen ontwerpt met een CAD-systeem. Het is echter het beste om dit in de laatste fasen van het ontwerp te doen om de complexiteit te minimaliseren.

Ribben en bazen

Ribben worden gebruikt om de wanden van onderdelen te versterken waar twee wanden elkaar in een hoek van 90 graden ontmoeten. Ze helpen het onderdeel sterker te maken en meer gewicht te kunnen dragen. Bosses zijn verhoogde gebieden op een onderdeel die worden gebruikt om andere onderdelen te bevestigen en uit te lijnen. Ze maken het onderdeel ook sterker op plaatsen zoals schroefgaten en sleuven.

De basisdikte van de steunribben5 mag niet meer zijn dan twee derde van de dikte van de aangrenzende wand. De ribhoogte mag niet groter zijn dan 2,5 keer de nominale wanddikte (2,5T). Er moet rekening worden gehouden met krimp. Om zinksporen te voorkomen, mag de dikte van de nok niet meer zijn dan 60% van de totale wanddikte.

Locatie en soorten poorten

De gate bij spuitgieten is een zeer belangrijk onderdeel dat rechtstreeks verbonden is met het kunststofdeel en de stroom van gesmolten kunststofhars in de holte regelt. De grootte, vorm en plaats van de gate hebben een grote invloed op het eindproduct. Het beïnvloedt hoe sterk het is en hoe het eruit ziet.

Er zijn vier veelvoorkomende soorten poortsystemen die gebruikt worden in verschillende soorten spuitgietmatrijzen: rand, sub, hot tip en sprue. Zoals de naam al zegt, bevinden edge gates zich op de rand van een vlak onderdeel en laten ze een litteken achter op de deellijn.

Sub gates komen vaak voor en zijn er in verschillende variaties zoals banana gates, smiley gates en tunnel gates. Ze vereisen uitwerppennen voor automatisch trimmen en helpen om de locatie van de poort weg te houden van de deellijn voor een betere vulling.

Hot tip gates worden alleen gebruikt voor hot runner spuitgietmatrijzen. Ze bevinden zich meestal aan de bovenkant van de matrijs voor ronde of taps toelopende geometrieën. Aan de andere kant zijn poorten ideaal voor grote cilindrische matrijzen met één holte. Ze laten meestal grote littekens achter op de contactpunten, maar zijn gemakkelijk te maken en te onderhouden.

Het ontwerp en het type poort dat je gebruikt hangt af van het ontwerp van het onderdeel, het materiaal dat je kiest, de afmetingen die je nodig hebt en hoe je wilt dat het onderdeel eruitziet. Een ding om in gedachten te houden is dat je het hek op een plaats moet zetten waar het niet veel stress of schade aan het onderdeel veroorzaakt.

Je wilt ook voorkomen dat je het onderdeel van de runner moet afsnijden en de gate in het dikste deel van het onderdeel moet plaatsen zodat het goed opvult. Soms heb je meer dan één poort nodig, afhankelijk van hoe groot het onderdeel is, welke vorm het heeft en wat voor soort kunststof je gebruikt.

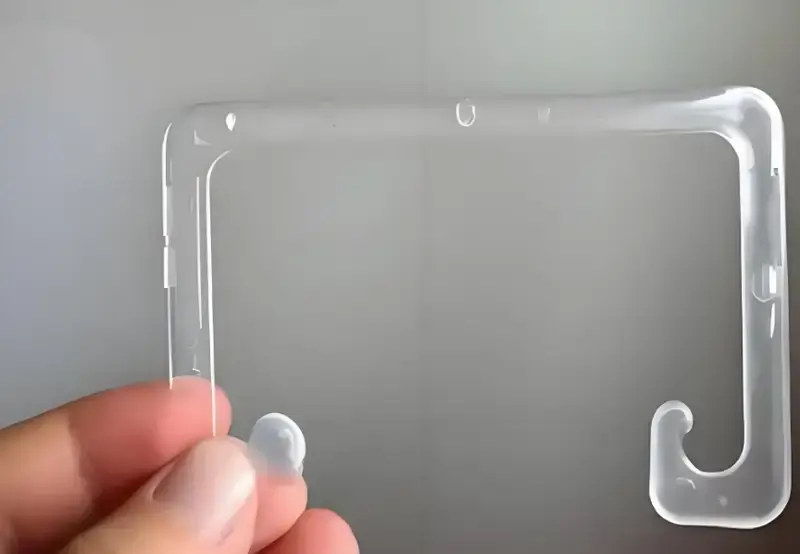

Uitwerppennen

Dit is een cruciaal onderdeel van de spuitgietopstelling en helpt om het onderdeel uit de matrijs te duwen nadat het voldoende is afgekoeld. Ze laten vaak sporen achter op het onderdeel. Daarom moet je ze ontwerpen op een vlak dat loodrecht staat op de bewegingsrichting van de pen.

Deelvorm, trekhoek, waThe poort in spuitgieten6 is een zeer belangrijk onderdeel dat rechtstreeks verbonden is met het kunststofdeel en de stroom van gesmolten kunststofhars in de holte regelt. De grootte, vorm en locatie van de poort hebben een grote invloed op het eindproduct. Het beïnvloedt hoe sterk het is en hoe het eruit ziet.

Een kleveriger hars zal bijvoorbeeld meer ontvormkracht vereisen. Een zachter kunststofpolymeer heeft bredere of meer pennen nodig om de ontvormkracht te helpen verdelen om vormfouten te voorkomen.

Ondersnijdingen en draden

Ondersnijdingen en draden zijn verzonken of overhangende kenmerken die het moeilijk maken om een kunststof onderdeel met één ruk uit de matrijs te werpen. Het ontwerp moet ervoor zorgen dat het onderdeel met één enkele trekbeweging kan worden uitgeworpen. Dit helpt om spuitgieten7 kosten laag. Daarom is het belangrijk om schroefdraad en ondersnijdingen te vermijden bij het ontwerpen van spuitgietonderdelen.

Om ondersnijdingen te voorkomen, oriënteer je de vormen parallel aan de treklijn en neem je lifters en geleiders op in het ontwerp. Lifters helpen interne ondersnijdingen te verwijderen zonder trekkracht. Nadat het onderdeel is afgekoeld, kunnen lifters onder een hoek omhoog duwen om ondersnijdingen uit de matrijs te verwijderen. Schuivers gebruiken schuine pennen die aan de matrijs zijn bevestigd om externe ondersnijdingen te verwijderen.

Afgeronde hoeken

Om het spuitgieten efficiënter en kwalitatief beter te maken, moeten ontwerpers en technici afgeronde vormen gebruiken in plaats van scherpe hoeken en randen. Scherpe randen hebben meer druk nodig om te vullen, wat het onderdeel kan beschadigen en defecten kan veroorzaken bij het uitwerpen. Afgeronde binnen- en buitenhoeken zorgen ervoor dat de kunststof beter vloeit, wat stress en barsten vermindert.

De straal van de binnenhoek moet minstens 50% van de aangrenzende wanddikte zijn. Buitenhoeken daarentegen moeten 150% van de aangrenzende wanddikte zijn. Voor verticale elementen zoals nokken en klikverbindingen moet de basis worden afgerond. De radius van de nok moet 25% van de aangrenzende wand zijn, met een minimumradius van 0,015 in (0,381 mm).

Afwerking oppervlak

Kunststof onderdelen kunnen verschillende oppervlakteafwerkingen hebben. Deze afwerkingen beïnvloeden de textuur, het uiterlijk en het gevoel van het onderdeel. Het kiezen van de juiste afwerking is belangrijk tijdens de ontwerpfase. Het bepaalt welke gereedschappen en materialen nodig zijn. Ruwe afwerkingen hebben een hogere trekhoek nodig.

Ze zijn ook van invloed op het materiaal dat je kiest. Mogelijk moet je het matrijsoppervlak voorbereiden om de afwerking te krijgen die je wilt. Elke onvolkomenheid in het matrijsoppervlak zal zichtbaar zijn op het onderdeel. Hoe meer werk je moet doen nadat het onderdeel uit de mal komt, hoe meer het zal kosten en hoe langer het zal duren om de mal te maken.

Materiaalkeuze

Bij spuitgieten worden verschillende soorten kunststof gebruikt, elk met hun eigen unieke fysische en mechanische eigenschappen. Het materiaal dat je kiest, bepaalt hoe je onderdeel presteert in de beoogde omgeving. Bij het kiezen van een materiaal voor spuitgieten moet je rekening houden met zaken als materiaalkrimp, pasvorm en kosten.

Kunststofkrimp is verschillend voor elk type kunststof en de manier waarop het verwerkt wordt, wat invloed kan hebben op hoe het onderdeel werkt en hoe het eruitziet. Je moet ook nadenken over hoe goed het plastic in elkaar gezet kan worden met dingen als schroeven en lassen.

Hoewel het belangrijk is om de juiste eigenschappen voor het plastic te hebben, moet je ook nadenken over hoeveel het kost om het plastic te krijgen, er een onderdeel van te maken en het af te werken, zodat je het voor zo min mogelijk geld kunt maken.

Een uniforme wanddikte is cruciaal bij het spuitgieten.Echt

Een uniforme wanddikte minimaliseert spanning en vervorming, waardoor een consistente en hoogwaardige productuitvoer wordt gegarandeerd.

Voor spuitgietonderdelen zijn ontwerphoeken niet nodig.Vals

De trekhoeken zorgen ervoor dat het onderdeel gemakkelijk uit de matrijs komt, waardoor het risico op schade tijdens het uitwerpen kleiner wordt.

Wat zijn de richtlijnen voor het ontwerp van spuitgietmatrijzen?

Een effectief ontwerp van spuitgietmatrijzen is cruciaal om efficiënt en consistent kunststofonderdelen van hoge kwaliteit te produceren in verschillende industrieën.

Belangrijke richtlijnen voor het ontwerp van spuitgietmatrijzen: kies geschikte materialen, zorg voor effectieve koelsystemen en optimaliseer de uitwerping van onderdelen. Dit verbetert de efficiëntie, vermindert defecten en verhoogt de duurzaamheid van het spuitgietproces.

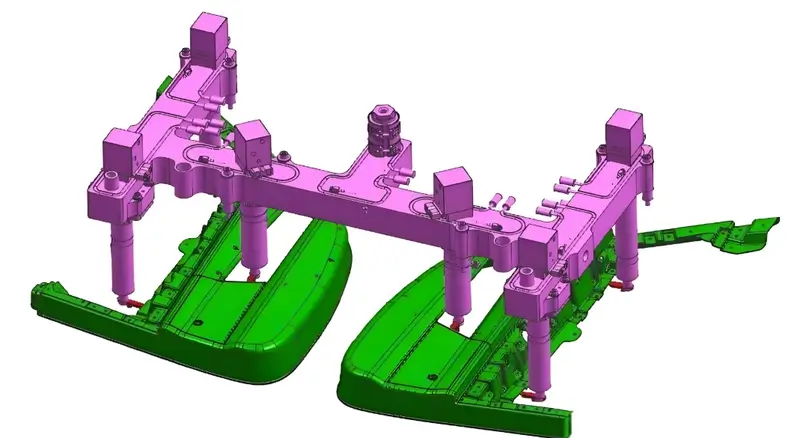

Vormbasis en holte-indeling

Matrijsgereedschap bestaat uit een matrijsbasis, holte, kerninzetstuk en andere onderdelen. De basis van de mal is de basis van de mal, terwijl de holte en de kern het onderdeel vormgeven. Het ontwerp van het matrijsgereedschap beïnvloedt hoe nauwkeurig en consistent het vormproces is. CNC bewerking zorgt voor nauwkeurige verticale wanden die essentieel zijn voor ingewikkelde kunststof spuitgietmatrijzen.

De mal moet sterk zijn, gemakkelijk te onderhouden en gemakkelijk uit elkaar te halen en weer in elkaar te zetten voor reparaties en onderhoud. Het matrijsgereedschap moet nauwkeurig worden gemaakt om ervoor te zorgen dat de holte en de kern goed op elkaar aansluiten. De lay-out van de holte van het matrijsframe moet het ook mogelijk maken om bij de holte en de kern te komen voor eenvoudig onderhoud en reparaties. Dit vermindert defecten en maakt de onderdelen beter.

Ontwerp koelsysteem

Het koelsysteem is van groot belang bij het ontwerpen van spuitgietmatrijzen. Het regelt de temperatuur van de matrijsholte en het kunststofmateriaal. Koelen is belangrijk omdat het de kunststof helpt stollen en krimp onder controle houdt.

De ontwerp koelsysteem8 moet ervoor zorgen dat de matrijsholte gelijkmatig wordt gekoeld. De koelkanalen moeten dicht bij de gebieden worden ontworpen die langer nodig hebben om af te koelen, zodat ze niet interfereren met het gate- en runnersysteem. De machinist moet ook het ontwerp optimaliseren om de kortst mogelijke cyclustijd te bereiken.

Loopwagen- en poortontwerp

Het runner- en poortsysteem bepaalt hoe het gesmolten kunststof in de matrijsholte stroomt. De gate is waar het kunststof de matrijsholte ingaat en het runnersysteem helpt het kunststof naar de gate. Het ontwerp van het gate- en runnersysteem beïnvloedt hoe goed het spuitgietproces werkt en hoe goed het eindproduct is.

De grootte, locatie en vorm van de poort moeten de materiaalstroom optimaliseren, de spanning op het onderdeel minimaliseren en defecten in het onderdeel voorkomen. Het runnersysteem moet de drukval minimaliseren, voor een gelijkmatige materiaalverdeling zorgen en dode hoeken vermijden waar kunststof zich kan ophopen en defecten kan veroorzaken.

Ontwerp uitwerpsysteem

De uitwerpsysteem9 is wat het onderdeel uit de mal krijgt. Wanneer je het uitwerpsysteem ontwerpt, moet je nadenken over de vorm van het onderdeel, hoeveel ondersnijdingen het heeft en hoe sterk het is. Je kunt uitwerppennen, hulzen of hydraulische uitwerpsystemen gebruiken om ervoor te zorgen dat het onderdeel niet beschadigd raakt wanneer je het eruit haalt.

Je moet ook het uitwerpsysteem zo ontwerpen dat het de kracht aankan die nodig is om het onderdeel uit de matrijs te krijgen. Je moet ook nadenken over waar het uitwerpsysteem komt ten opzichte van het poortsysteem en het runnersysteem, zodat het niet in de weg zit.

Matrijsmaterialen en oppervlaktebehandeling

Het materiaal dat je gebruikt voor je mal heeft invloed op hoe lang hij meegaat en hoe goed je onderdelen eruit zien. Je wilt een materiaal dat veel warmte aankan, de warmte goed verspreidt en niet slijt. Door het juiste materiaal te kiezen, kunt u sneller onderdelen maken, gaat uw mal langer mee en maakt u betere onderdelen.

Elke matrijs is anders en je moet er goed over nadenken wanneer je hem maakt. De materialen die je gebruikt, moeten precies goed worden bewerkt zodat je geen oppervlaktedefecten krijgt die zichtbaar worden op het onderdeel dat je gaat gieten.

Je moet de sporen die de frees achterlaat op het oppervlak van de mal wegwerken door meer afwerking, zoals zandstralen of polijsten. Hoeveel afwerking je moet doen heeft invloed op hoeveel het kost en hoe lang het duurt om de mal te maken.

Het ontwerp van de spuitgietmatrijs beïnvloedt de koeltijd van het spuitgietproduct.Echt

Een goed matrijsontwerp zorgt voor gelijkmatige koeling, waardoor de cyclustijden korter worden en de kwaliteit van de producten verbetert.

Het ontwerp van de spuitgietmatrijs heeft geen invloed op de productkwaliteit.Vals

Een doordacht matrijsontwerp heeft een directe invloed op de productkwaliteit doordat het zorgt voor een consistente materiaalstroom en gelijkmatige koeling.

Wat zijn veelvoorkomende problemen en oplossingen bij het spuitgieten?

Spuitgieten is een complex proces met verschillende potentiële ontwerpuitdagingen die de productkwaliteit en productie-efficiëntie kunnen beïnvloeden.

Veelvoorkomende spuitgietproblemen zoals kromtrekken, zinkvlekken en uitvloeiing kunnen worden beperkt door de matrijstemperatuur te optimaliseren, de koeltijd aan te passen en te zorgen voor een goede ontluchting om de productconsistentie te verbeteren en defecten te verminderen.

Flash

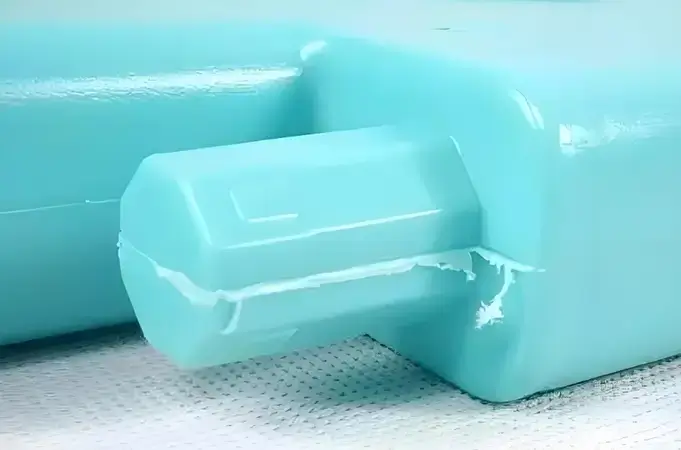

Flash is het extra plastic op het schimmeloppervlak of de uitwerppin.

Oorzaken van Flash

niet genoeg klemkracht, problemen met de matrijs, slechte gietomstandigheden, verkeerd ontwerp van het uitlaatsysteem .

Oplossingen

-

Vormontwerp: Ontwerp de mal zo dat hij goed kan sluiten als hij wordt vastgeklemd. Controleer de grootte van de uitlaatpoort en reinig het oppervlak van de mal.

-

Spuitgietmachine: een spuitgietmachine instellen met de juiste tonnage.

-

Gietproces: verhoog de injectietijd, verlaag de injectiesnelheid, verlaag de temperatuur van het vat en het mondstuk, verlaag de injectiedruk en de houddruk.

Zilveren Strepen

Zilverstrepen ontstaan wanneer water, lucht of verkoold materiaal zich in de stroomrichting over het oppervlak van het onderdeel verspreidt.

Oorzaken van zilverstrepen

Het vochtgehalte in de grondstof is te hoog, er zit lucht vast in de grondstof, polymeerdegradatie: het materiaal is vervuild; de temperatuur van het vat is te hoog; het injectievolume is onvoldoende.

Oplossingen

-

Inhoud: Droog de grondstof volgens de gegevens van de grondstofleverancier vóór het spuitgieten.

-

Vormontwerp: Zorg voor voldoende ventilatieopeningen.

-

Gietproces: Kies de juiste spuitgietmachine en matrijs, reinig het oude materiaal volledig uit het vat wanneer u van materiaal wisselt, verbeter het uitlaatsysteem en verlaag de smelttemperatuur, injectiedruk of injectiesnelheid.

Dent

Deuk is wanneer het oppervlak van het onderdeel hol is op de wanddikte.

Oorzaken van de vorming van deuken

De injectiedruk of houddruk is te laag, de houd- of afkoeltijd is te kort, de smelttemperatuur of matrijstemperatuur is te hoog en de structuur van het onderdeel is verkeerd ontworpen.

Oplossingen

-

Ontwerpstructuur10: Golf het oppervlak dat gemakkelijk te deuken, verminder de dikke wand grootte van het onderdeel, het minimaliseren van de dikte-diameter verhouding, moet de aangrenzende wanddikte verhouding worden gecontroleerd op 1,5 ~ 2, en probeer een soepele overgang te maken, herontwerp de dikte van de versterking ribben, verzonken gaten en hoek ribben, en hun dikte wordt over het algemeen aanbevolen om 40-80% van de basis wanddikte.

-

Vormproces11: Verhoog de inspuitdruk en houddruk, vergroot de grootte van de klep of verander de positie van de klep.

Lasmerk

Er is sprake van een lasnaad wanneer twee materiaalstromen elkaar ontmoeten en aan elkaar lassen, en dit veroorzaakt een defect op het oppervlak.

Oorzaken van lasmarkering

Als er gaten, inzetstukken of een spuitgietmodus met meerdere poorten in het onderdeel zitten, of als de wanddikte van het onderdeel ongelijkmatig is, kunnen er lassporen ontstaan.

Oplossingen

-

Materiaal:Laat het plastic beter smelten.

-

Productontwerp: Verander de manier waarop het product wordt gemaakt en hoe dik de wanden zijn.

-

Vormontwerp: Verplaats waar het plastic in de mal gaat en voeg plaatsen toe waar de lucht eruit kan.

-

Procesomstandigheden: Maak het plastic heter en gebruik minder spul om te voorkomen dat het aan de mal blijft plakken. Schroeiplekken ontstaan wanneer de lucht in de mal er niet snel genoeg uit kan en het plastic aan het einde van de vloei verbrandt.

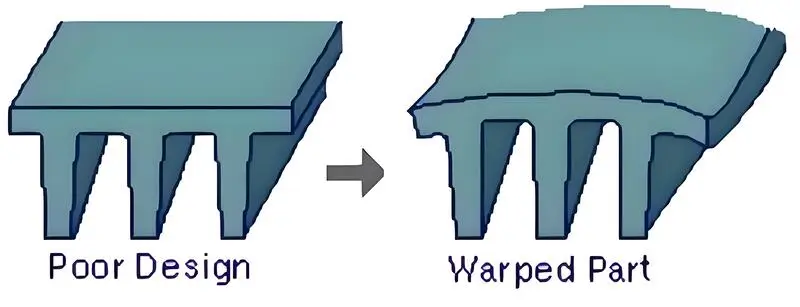

Kromtrekken en vervorming

Van vervorming door kromtrekken is sprake als de vorm van het spuitgietproduct helemaal in de war raakt en ongelijkmatig kromtrekt, wat je niet wilt. Dat is een van de dingen die fout kunnen gaan als je dingen maakt met spuitgietmatrijzen.

Oorzaken van kromtrekken

-

Materiaaleigenschappen die niet goed zijn: De hardheid, sterkte, taaiheid, stabiliteit en andere eigenschappen van het materiaal hebben een grote invloed op het kromtrekken van het product. Als de eigenschappen van het materiaal niet goed zijn of niet aan de eisen voldoen, zal kromtrekken optreden na blootstelling aan spanning.

-

Onjuist productieproces: Als je de temperatuur en snelheid van verwarmen, koelen, snijden, lassen en andere processen tijdens de productie niet onder controle hebt, zal je product kromtrekken.

-

Onjuist ontwerp: Als je je product niet goed ontwerpt, zal het kromtrekken. Als je product bijvoorbeeld te groot of te ingewikkeld is, zal het kromtrekken en vervormen.

Oplossingen

Materiaalkeuze12: Kies goede materialen om er zeker van te zijn dat ze het juiste materiaal hebben, vooral als je belangrijke onderdelen maakt, moet je sterke materialen gebruiken.

-

Verwerkingstechnologie: Je moet dingen goed verhitten, koelen, snijden en lassen, en je moet het doen volgens de regels zodat je geen kromtrekken krijgt.

-

Ontwerpoptimalisatie: Bij het ontwerpen van een product moet je rekening houden met de fysieke eigenschappen van het materiaal en een productoplossing kiezen met een eenvoudige structuur en een redelijke afmeting om kromtrekken te voorkomen.

-

Controleer stress tijdens de verwerking: Controleer de spanning tijdens de verwerking door de koelsnelheid, de verwarmingstijd en andere methoden te verlagen, waardoor kromtrekken en vervorming van het product effectief kunnen worden voorkomen.

-

Gebruik een vaste mal: Gebruik een vaste mal om het product te fixeren en kromtrekken en vervorming te voorkomen.

Bubbels

Het gas in de bellen (vacuümbellen) is erg dun en behoort tot de vacuümbellen. Als er bellen worden gevonden op het moment dat de mal wordt geopend, is er over het algemeen sprake van een gasinterferentieprobleem. De vorming van vacuümbellen is te wijten aan onvoldoende plastic vulling of lage druk. Tijdens het snelle afkoelen van de matrijs wordt de brandstof in de hoek van de holte getrokken, wat leidt tot volumeverlies.

Oorzaken van zeepbellen

-

Problemen met de spuitgietmachine13: Als je de temperatuur, druk, snelheid en andere parameters van de spuitgietmachine niet goed regelt, krijg je luchtbellen in je spuitgietproducten. Als de temperatuur te hoog of de druk te laag is, zal de grondstof niet goed stromen en krijg je luchtbellen. Als de snelheid te hoog of te laag is, kan het gas in de spuitgietproducten er niet op tijd uit en krijg je luchtbellen. Als je oude spuitgietmachines gebruikt of ze niet goed onderhoudt, krijg je soortgelijke problemen.

-

Problemen met grondstoffen: De kwaliteit, het vochtgehalte en de mengomstandigheden van grondstoffen hebben ook invloed op de kwaliteit van spuitgietproducten. Als de grondstof te veel water bevat, zal deze snel verdampen en tijdens het spuitgietproces bellen produceren. Als de kwaliteit van de grondstof slecht is of als er verschillende soorten grondstoffen worden gemengd, zullen er ook bellen ontstaan. Daarom moeten de grondstoffen vóór de productie van spuitgietproducten volledig worden getest en gescreend.

-

Schimmelproblemen: Er zijn veel problemen bij het ontwerp, de fabricage en het gebruik van spuitgietmatrijzen die ook luchtbellen kunnen veroorzaken. Een slechte uitlaat van de matrijs, een onjuiste positie van de uitlaatpoort, krassen op het oppervlak van de matrijs enz. hebben bijvoorbeeld invloed op de kwaliteit van spuitgietproducten. Daarom is het bij het gebruik van de matrijs voor spuitgietproductie noodzakelijk om deze volledig te inspecteren en te onderhouden.

Oplossingen

Wanneer de wanddikte 14van het product groot is, koelt de buitenkant sneller af dan het midden. Tijdens het afkoelen krimpt de hars in het midden en zet uit naar het oppervlak, waardoor het midden onvoldoende wordt gevuld. Dit wordt vacuümbubbels genoemd. De belangrijkste oplossingen zijn: bepaal de redelijke poort- en runnergrootte op basis van de uniforme wanddikte.

In het algemeen moet de poorthoogte 50% tot 60% van de wanddikte van het product zijn tot de poortafdichting, zodat er een bepaalde hoeveelheid aanvullend injectiemateriaal overblijft. De injectietijd moet iets langer zijn dan de tijd voor het afdichten van de poortafdichting, de injectiesnelheid moet worden verlaagd, de injectiedruk moet worden verhoogd en er moeten materialen met een hoge smeltviscositeit worden gebruikt.

-

De oplossingen voor bellen veroorzaakt door het genereren van vluchtige gassen zijn: volledig voordrogen, waardoor de harstemperatuur daalt en er geen ontledingsgassen vrijkomen.

-

De bellen die worden veroorzaakt door een slechte vloeibaarheid kunnen de injectie-energie verhogen: druk, snelheid, tijd en materiaalhoeveelheid, en verhoog de tegendruk om de mal vol te maken.Verhoog de smelttemperatuur om de vloei te verbeteren. Verlaag de smelttemperatuur om krimp te verminderen en verhoog de matrijstemperatuur, vooral plaatselijk waar de vacuümbellen zich vormen.Plaats de poort in het dikste deel van het onderdeel, verbeter de stromingsomstandigheden van de spuitmond, runner en poort en verminder de drukval. Verbeter de ontluchting van de matrijs.

Zwarte vlekken

Zwarte vlekken op spuitgegoten onderdelen worden veroorzaakt door onzuiverheden, vreemde stoffen of afbraakproducten die tijdens het spuitgietproces in de kunststof terechtkomen. Dit resulteert in zwarte deeltjes of vlekken op het oppervlak of aan de binnenkant van het kunststof onderdeel. De grootte, verdeling en dichtheid van zwarte vlekken zijn allemaal gerelateerd aan de aard en hoeveelheid van de onzuiverheden of vreemde stoffen.

Oorzaken van zwarte vlekken

Bij het maken van spuitgietmachines zijn er veel redenen waarom er zwarte vlekken op de producten zitten. Hier zijn enkele veelvoorkomende situaties:

-

Oververhitting: Als de temperatuur die is ingesteld op de spuitgietmachine te hoog is, zal het gesmolten materiaal ontleden en oxideren door de hitte en zullen er zwarte dingen ontstaan.

-

Thermisch barsten: Polymere materialen kunnen barsten door factoren zoals veranderingen in de samenstelling van de legering, snelle afkoeling en lucht in de kop. Na thermisch barsten blijven er zwarte fragmenten achter in het materiaal.

-

Extrusiefout: Als het materiaal tijdens de extrusie te snel stroomt, kan dit er gemakkelijk voor zorgen dat de colloïde nabij de kop niet goed extrudeert, waardoor er zwarte vlekken achterblijven.

Oplossings

-

Verander de temperatuur: Verander de ingestelde temperatuur van de spuitgietmachine om oververhitting te voorkomen.

-

Controleer de schimmel: Controleer het koeleffect van de mal om te zien of de temperatuur kan worden verlaagd om oververhitting te voorkomen.

-

Antidecompositiemiddel toevoegen: Door anti-decompositiemiddel toe te voegen kan de ontleding en thermische oxidatie van het materiaal effectief worden verminderd.

-

Wissel materialen uit: Vervang fancy polymeermaterialen, vervang materialen die werken voor mallen, etc., wat de kans op thermische barsten en slechte extrusie kan verkleinen.

Vervorming is een veel voorkomend probleem bij spuitgieten.Echt

Vervorming ontstaat door ongelijkmatige koeling, waardoor onderdelen vervormd raken. Dit wordt vaak aangepakt door de koeltijden en matrijstemperaturen aan te passen.

Zinksporen kunnen alleen worden verholpen door de mal opnieuw te ontwerpen.Vals

Zinksporen kunnen ook worden verminderd door procesparameters zoals verpakkingsdruk en koeltijd aan te passen, naast aanpassingen aan het matrijsontwerp.

Conclusie

Spuitgieten is een veelzijdige en efficiënte technologie die gebruikt kan worden om kunststofonderdelen van hoge kwaliteit op maat te maken voor een groot aantal industrieën. Het proces is echter onvolledig zonder de richtlijnen voor spuitgietontwerpen te volgen.

Zo krijgt u een gedetailleerd inzicht in wat u nodig hebt en hoe u het proces moet voltooien. De ontwerpregels voor spuitgieten die in dit artikel worden besproken, helpen u om het proces te optimaliseren, kosteneffectief te produceren en cyclustijden te verkorten.

-

Inzicht in deze richtlijnen is cruciaal om effectieve en efficiënte spuitgietproducten te maken, kwaliteit te garanderen en kosten te verlagen. ↩

-

Inzicht in de wanddikte is cruciaal voor het optimaliseren van de prestaties, kosten en productie-efficiëntie van onderdelen. Bekijk deze link voor gedetailleerde inzichten. ↩

-

Het ontwerp van de deellijn is van vitaal belang om defecten te minimaliseren en een hoogwaardige afwerking te garanderen. Ontdek meer over effectieve strategieën voor deellijnen. ↩

-

De trekhoek is essentieel voor het gemakkelijk loslaten van de matrijs en de integriteit van het spuitgietproduct. Lees meer over het belang ervan bij het spuitgieten. ↩

-

Leren over ondersteuningsribben kan je ontwerpproces verbeteren en ervoor zorgen dat onderdelen sterk en duurzaam zijn terwijl defecten tot een minimum worden beperkt. ↩

-

Het onderzoeken van de soorten poorten kan je helpen om het beste ontwerp te kiezen voor je spuitgietonderdelen, wat een invloed heeft op de kwaliteit en efficiëntie. ↩

-

Bekijk deze link om essentiële technieken en tips te leren voor het optimaliseren van spuitgietprocessen en -ontwerpen. ↩

-

Inzicht in het ontwerp van koelsystemen is cruciaal om de prestaties van matrijzen te optimaliseren en cyclustijden te verkorten. Bekijk deze bron voor inzichten van experts. ↩

-

Het uitwerpsysteem is essentieel voor het verwijderen van onderdelen bij spuitgieten. Lees meer over het ontwerp en de functionaliteit om uw spuitgietproces te verbeteren. ↩

-

Inzicht in de ontwerpstructuur kan defecten zoals deuken in spuitgietproducten aanzienlijk verminderen en zo zorgen voor betere kwaliteit en prestaties. ↩

-

Het optimaliseren van het spuitgietproces is cruciaal voor het minimaliseren van lassporen, wat leidt tot producten van hogere kwaliteit en minder afval. ↩

-

De juiste materiaalselectie is essentieel om kromtrekken te voorkomen en duurzaamheid en functionaliteit van je spuitgegoten producten te garanderen. ↩

-

Als je de veelvoorkomende problemen met spuitgietmachines begrijpt, kun je defecten in je productieproces voorkomen. ↩

-

Meer informatie over Wat is de ideale wanddikte van een spuitgegoten onderdeel? Voor spuitgegoten onderdelen is het nodig om rekening te houden met de materiaaleigenschappen, grootte en vorm, en de bijbehorende ideale wanddikte te berekenen. ↩