射出成形金型の設計には、材料の選択や部品形状の検討といった重要なステップが含まれます。

射出成形用金型を設計するには、まず製品の形状と材質を明確にします。次に、抜き勾配、ベント、冷却システムなどの要素を検討します。適切な金型設計は、不良品を減らし、部品の品質を高め、費用対効果を確実にします。

金型設計の原則を理解することは、効率的な生産に不可欠です。これらの要素が金型の性能とコスト削減にどのように影響するのか、引き続きお読みください。

適切な金型設計が欠陥を減らす真

よく設計された金型は、正しい部品形成を保証し、欠陥を最小限に抑え、再加工の必要性を減らします。

射出成形の金型設計は、製品の形状に関するものでしかない。偽

金型設計には、材料の流れ、冷却、部品の突き出しなどの要素も含まれ、これらは効率や部品の品質に影響する。

射出成形の基本原理とは?

射出成形金型は、金型のキャビティに溶融材料を射出するプロセスで、高精度の部品を製造するために不可欠です。この技術は多くの産業を支え、迅速で安定した生産を可能にしています。

射出成形金型は、溶融した材料を高圧で金型キャビティに注入することで機能する。材料は冷えて固まり、目的の形状が形成される。このプロセスは、自動車部品から医療機器まで、さまざまな製品の製造に使用されている。主な利点は、大量生産における高い精度、スピード、再現性である。

射出成形は、溶融した材料を高圧で金型に注入し、固化させて目的の製品を成形するプロセスである。射出成形金型は、プラスチック製品の形状を作り出し、必要な寸法精度を保証します。金型設計の基本的な作業は、製品が金型から簡単に取り出せ、期待されるサイズと形状に忠実であることを確認することである。

射出成形用金型の材料、構造、レイアウトは、製品の品質や製造スピードと密接な関係がある。金型を設計する際には、材料の流れ、冷却速度、脱型の側面が重要である。したがって、射出成形金型を設計する際には、理論的な知識だけでなく、一定の経験を応用することが非常に重要です。

射出成形金型設計の基本原則には、いくつかの重要な段階があります。

-

溶融プラスチックの調製: プラスチック原料は、スクリューとヒーターの剪断作用によって溶融される。

-

注射をする: 溶融プラスチックは、スクリューの圧力でノズルから金型キャビティに押し込まれる。

-

保持圧力と冷却: 射出成形機はこの圧力をしばらく保ち、キャビティが確実に満たされるようにし、プラスチックが固まり始めると冷却を開始する。

-

型開きと排出: 金型を開き、射出機構によって固化した最終製品を金型から押し出す。

射出成形金型は、高精度の部品を低コストで製造することができる。真

射出成形は、特に大量生産において、高い寸法精度を持つ部品を生産するための費用対効果の高い方法です。

射出成形金型はプラスチック部品にのみ適している。偽

射出成形金型は、成形工程や材料の要求に応じて、金属やゴムなど様々な材料に使用することができる。

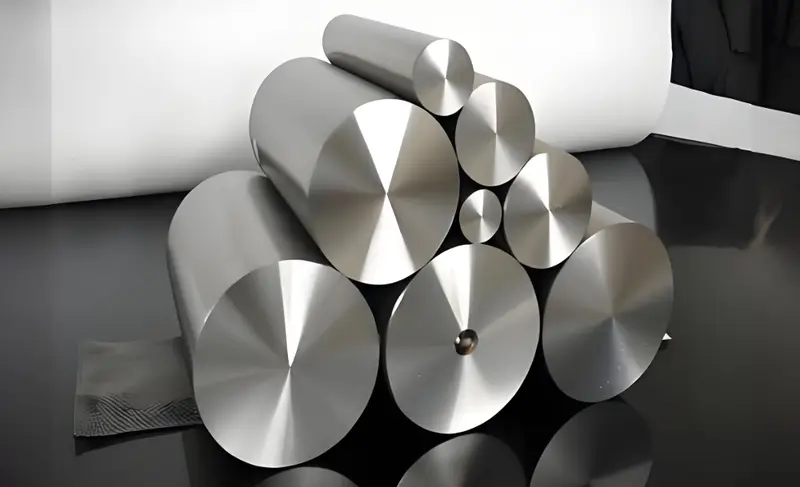

金型の材質は?

金型材料は、次のような製造工程に不可欠である。 射出成形1耐久性、精度、品質を保証します。材料の選択は、生産効率と最終製品の特性に影響を与えます。

金型材料には、スチール、アルミニウム、ベリリウム銅などがあり、耐久性、耐熱性、コストなどの要素に基づいて選択される。大量生産にはスチールが一般的で、短納期にはコストが安いアルミが好まれます。

金型材料の選択は、金型の耐用年数と完成品の品質に大きな影響を与える。一般的な金型材料は鋼鉄とアルミニウムである。

スチール

-

利点がある: 硬度が高く、耐摩耗性に優れ、熱処理性が良く、長寿命である。

-

デメリット WMPより安いとはいえ代謝が複雑で、質量がはるかに重い。

一般的な鋼:

-

P20スチール: 機械的性質がよく、加工が容易である。

-

H13スチール: H13鋼は高温で使用される金型に使用され、高温安定性と硬度が非常に高い。

-

S136スチール: 化学的に非常に不活性で、透明な製品型の製造によく使用される。

アルミニウム

-

利点がある: 軽量で、熱伝導率がよく、加工しやすく、価格も安い。

-

デメリット 硬度が低く、耐摩耗性がなく、変形に対して非常に敏感であることがわかる。

一般的なアルミニウム:

- 7075アルミニウム合金: 適度な強度と低硬度で、小さな金型や試作金型の製作に適している。

スチール金型は大量生産に向いている。真

スチール金型は耐久性に優れ、大量生産のプレッシャーに耐えることができるため、大量生産においてより長寿命で優れた性能を発揮する。

アルミ金型はすべての用途において、スチール金型よりも安価である。偽

アルミ金型は初期費用が安い反面、スチール金型よりも早く摩耗する可能性があるため、少量生産や試作品に適している。

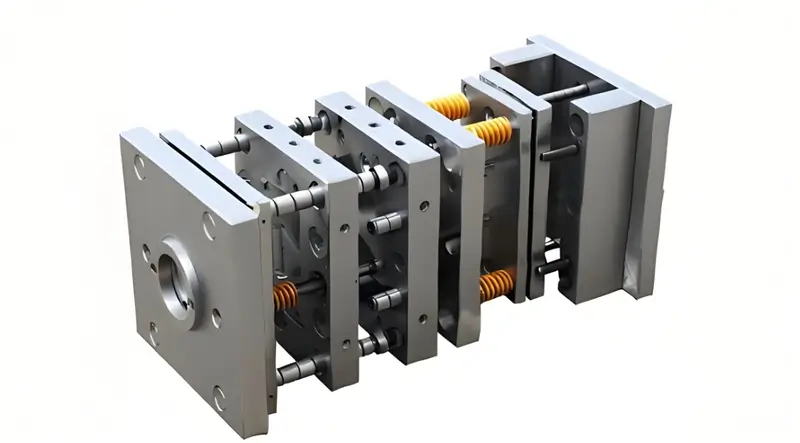

金型構造設計の主な内容とは?

金型構造設計は、高品質な射出成形金型を作成し、成形工程における効率性と一貫性を確保するための鍵となります。金型構造設計には、金型の流動、冷却、材料の適合性といった重要な側面が含まれます。

金型構造設計は、成形効率を高めるために、キャビティレイアウト、冷却システム、材料の流れを最適化することに重点を置いています。必要不可欠な機能には、ゲートの配置、パーティングライン、射出機構などがあります。優れた設計の金型は、生産コストとサイクルタイムを削減します。

射出成形金型設計の構造は、主に次のことを指します。 キャビティとコア2フレーム、 門3金型には、金型ガイド、金型取出装置などがある。これらはすべて、金型の適切な効率、頑丈さ、容易なメンテナンスを達成するためによく考えなければならない。

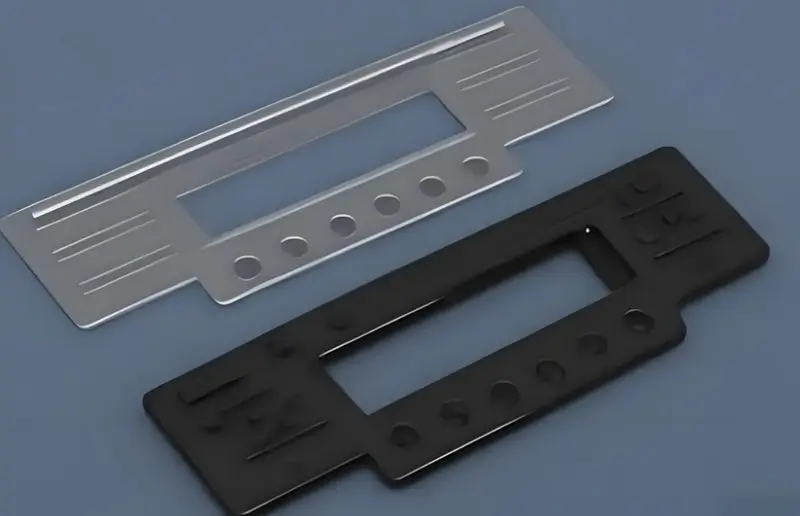

キャビティとコア

キャビティは製品の外側の寸法を作り、コアは最終的な望ましい製品の形状とサイズを提供するために結合された内側の寸法を与える。

-

デザイン・ポイント キャビティとコアの仕上げ面は、製品の表面仕上げの寸法精度が高く保たれるように滑らかでなければならない。

金型ベース

金型ベースは金型の骨格でもあり、すべての部品を固定し、連結する役割を持つ。通常、金型の組み立てや必要に応じて交換できるように、標準的な形をしている。

-

素材の選択: 通常、金型ベースの安定性を保証するために、金型ベースには45鋼またはQ235鋼が採用されます。

-

デザイン・ポイント 金型ベースは、射出圧力、射出温度、射出時の一般的な往復圧力に対処できるよう、十分な堅牢性と頑丈さを備えていなければならない。

ゲートシステム

ゲートシステムは、プライマリー・ランナー、サブ・ランナー、および溶融プラスチックをキャビティに導くゲートから構成される。効果的なゲートシステムは、成形の質を高め、材料の使用量を減らすのに役立ちます。

-

デザイン・ポイントメイン・ランナーは、圧力損失を最小にし、可能な限りカットするために、できるだけ短く、できるだけまっすぐにする必要がある。

-

デザイン・ポイントサブランナーは、キャビティに均等な質量がかかるように適切に配置されるべきである。

-

デザイン・ポイント ゲートの性質が製品の外観に影響を与えたり、強度を損なうことがあってはならない。

ガイディング・メカニズム

ガイド機構にはガイドピンとブッシュがあり、可動金型と固定金型の位置合わせに役立つ。

-

素材の選択: 通常、GCr15などの高硬度鋼を使用する。

-

デザイン・ポイント ガイド機構は、摩耗に強いだけでなく、長期間にわたってミスアライメントを防ぐために、アライメントが非常に正確でなければならない。

排出メカニズム

射出部は金型から成形品を取り出すための部品で、通常、射出ピン、プレート、スリーブなどが使用される。

- デザイン・ポイント この力のもう一つの要件は、急激な力が製品に悪影響を及ぼす可能性があるため、一定または滑らかであることである。排出機構の動きも、固着を避けるために滑らかでなければならない。

金型構造の設計は、部品の品質と生産効率を保証します。真

よく設計された金型構造は、スムーズなプラスチックフロー、安定した部品形成、生産サイクルの高速化を可能にします。

すべての金型構造は、異なる産業でも同じである。偽

金型構造の設計は業界によって異なり、最適な性能を発揮するためには、特定の冷却機構や排出機構など、それぞれに特化した機能が必要となる。

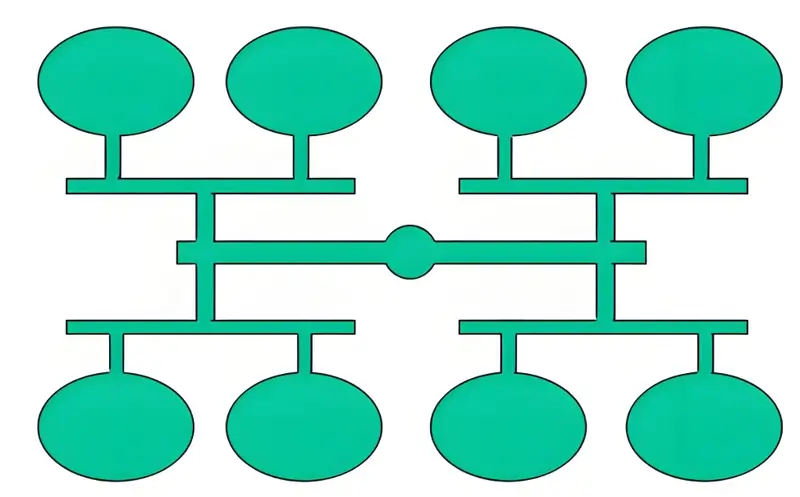

流路設計とは何か?

射出成形において流路設計は非常に重要であり、材料経路と温度を制御することにより、効率的なプラスチックフローと最適な部品品質を保証します。

流路設計は、射出成形中のプラスチックの流れを最適化し、成形品の一貫性を高め、欠陥を最小限に抑えます。材料の経路、温度、圧力を制御することで、均一な充填を実現し、サイクルタイムを短縮します。

ランナーの設計は、製品の品質や生産工程の効率に大きく影響します。ランナーは、メインランナー、サブランナー、ゲートから構成されますが、いずれもプラスチック溶融物を均等に、かつ支障なくキャビティに充填させるために、入念な仕様が要求されます。

メインランナー

メイン・ランナーは、射出機のノズルとサブ・ランナーをつなぐもので、圧力損失と材料の無駄を減らすために、できるだけ短く、まっすぐでなければならない。

- デザイン・ポイント メイン・ランナーの直径は、適切な流れを促進し、同時に材料の無駄遣いを減らすために適切でなければならない。

サブランナー

サブランナーはプラスチック溶融物を金型の各キャビティに分配する。

- デザイン・ポイント サブランナーの断面形状は、流れによる抵抗を小さくするため、円形か半円形がよい。長さは、キャビティへの充填時間がどの長さでもほぼ同じになるように、できるだけ等しくするのが理想的である。

ゲイツ

ゲートは、キャビティに導入された溶融プラスチックが製品の品質に影響を与える手段である。

- デザイン・ポイント ゲートは、製品の外観や強度を損なわないような場所に設置し、その大きさは、充填率を十分に満たしながら、取り外しや仕上げが容易なものでなければならない。作成する製品の種類によって、ポイントゲート、エッジゲート、ホットチップゲート、リングゲートなど、さまざまなゲートが使用される。

さらに、ランナーのデザインも考慮する必要がある:

-

ランナー・バランス 複数のキャビティがある場合は、ランナーの長さと断面積を確認する。

-

ランナー冷却: 高温が溶融物の流れに影響を与えないよう、ランナー部の冷却流路を十分に確保する。

-

ランナー・プレシジョン 加工精度は高く、表面は滑らかで、溶融物の流れや圧力損失の制限を低くしている。

成形効率を高める流路設計真

よく設計された流路は、溶融プラスチックの均一な分布を保証し、サイクルタイムと部品の一貫性を向上させます。

流路設計はどのタイプの金型でも同じである。偽

さまざまな金型では、性能を最適化するために、形状、サイズ、材料の種類に基づいて流路設計をカスタマイズする必要があります。

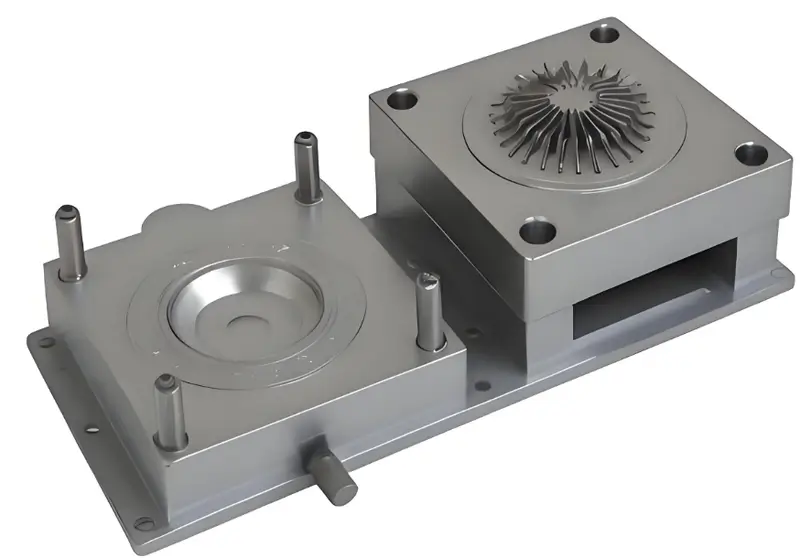

冷却システム設計とは?

冷却システムの設計は、製造プロセスを最適化し、一貫した製品品質と生産サイクルの効率を確保する上で極めて重要です。

冷却システムの設計には、温度を調整し、サイクルタイムを短縮し、製品の品質を向上させるための冷却流路の戦略的配置が含まれます。射出成形、ダイカスト、その他の工業プロセスには欠かせません。効果的な設計は、エネルギー消費を最小限に抑え、スループットを最大化します。

冷却システムは、射出成形のサイクルタイムと金型品質を低下させるため、射出成形金型の設計において非常に重要な役割を果たします。冷却システムには、主に冷却チャンネルと冷却時間の段階が含まれます。

冷却チャンネル

冷却水路は、余分な熱を除去するために、さまざまな金型部品に冷却水を導く。

-

デザイン・ポイントチャネルの目的は熱を除去することなので、放熱性を高めるためにはキャビティ表面にできるだけ近づける必要がある。

-

デザイン・ポイント 局所的な加熱傾向を避けるため、プロモーションは均等に行われるべきだ。

-

デザイン・ポイント 直径は、閉塞することなく良好なクーラント循環を保証するものでなければならない。

冷却時間

また、冷却時間は、その温度によって異なる。 肉厚5 製品の種類、使用する材料の種類、金型の温度。

- デザイン・ポイント 十分な冷却時間は、プラスチック製品の反りや収縮を避けるために必要であり、またプラスチック部品の寸法安定性を高める。冷却時間が長すぎると効率が低下し、短すぎると品質に問題が生じる。

冷却システムに関するその他の考慮事項は以下の通り:

-

冷却水の流速: 流速が低いと冷却にダメージを与え、速いと詰まりや金型の摩耗につながるため、流速の制御を誤ることがある。

-

冷却水の温度: 温度が高いと冷却速度が低下し、低いと金型表面に結露が発生し、製品の品質に影響を与える可能性があるため。

-

クーラントの品質: 詰まりやカビの発生を防ぐため、クーラントは常に清潔に保ってください。

冷却システムの設計は、射出成形の欠陥を低減します。真

効果的な冷却システムは、過加熱や過少冷却を防ぎ、部品が正しく凝固するようにすることで、不良品を減らします。

冷却システムの設計は、どの製造工程でも同じである。偽

冷却システムの設計は、特定の材料、機械の種類、製造される製品によって異なり、それぞれに合わせた冷却ソリューションが必要になります。

排気システム設計とは?

排気システムの設計は、排気ガスと騒音を最小限に抑えながら、排気ガスを効率的に導き、管理することに重点を置いており、自動車や産業用アプリケーションにとって極めて重要です。

排気システムの設計は、適切なガスの流れ、騒音の低減、環境基準への適合を保証します。重要なコンポーネントには、エキゾースト・マニホールド、触媒コンバーター、マフラーなどがあり、これらすべてが性能と排出ガス規制に貢献しています。

ベントシステムは、金型キャビティからガスを排出し、気泡や焼けなどの欠陥を防ぐもので、製品の品質や金型の寿命に直接影響する。

通気溝

リリーフ溝はガスを逃がすための溝で、ほとんどがパーティングラインにある。

-

デザイン・ポイント ガスが溜まりやすい場所に溝を設ける。

-

デザイン・ポイント 幅と深さは、必要な通気孔の断面積を最適化し、プラスチックの排出側に問題が生じないようにする。

-

デザイン・ポイント 局所的なガス抜きの問題を防ぐために、均等な配分を行う。

通気孔

通気孔は、通気システムの構成部品のひとつで、通常、製品の薄い部分に配置される。

-

デザイン・ポイント 適切な排気を保証すると同時に、溜まったガスの放出を妨げないよう、適切な直径。

-

デザイン・ポイント ポジショニングが製品の外観や強度に影響を与えるようなことがあってはならない。

-

デザイン・ポイント 量と位置は、金型の構造と製品の形状に合理的でなければならない。

換気システムの設計も考慮する必要がある:

-

システムメンテナンス: 時々洗浄し、流れを妨げないようにすべきであるが、品質上の問題を引き起こす可能性のある詰まりを避けるため、工具を使用しないよう随時チェックすること。

-

システム冷却: 高温の金型を使用する場合は、ガス抜き時にガスが凝縮しないように冷却手段を利用する。

-

加工精度: 高精度で滑らかな表面により、ガスの流動抵抗と圧力損失を低減。

排気システムは、自動車の有害な排出ガスを削減する。真

排気システムは有害ガスをろ過し、大気中に放出される前に一酸化炭素、窒素酸化物、炭化水素などの汚染物質を削減する。

すべてのエキゾーストシステムは、異なる車種間で同一です。偽

排気システムは、特定の車種やエンジンサイズに合わせ、性能、騒音低減、排出ガス制御を最適化するための設計バリエーションがあります。

金型加工とは?

金型加工とは、材料の選択から最終的な成形、冷却まで、金型を使って製品を作る工程を指し、製造の効率と精度を最適化する。

金型加工とは、プラスチックなどの材料を金型を使って特定のデザインに成形することである。これには射出成形、圧縮成形、ブロー成形などが含まれ、自動車、電子機器、消費者製品などの産業で広く使用されている。

金型加工とは、設計図から粗加工、精密加工、表面処理などを経て、実際の金型に仕上げることである。分析を通じて、加工精度と品質が金型の機能と耐久性に直接影響することが分かる。

粗加工

粗加工は原材料から金型に行われ、一般的に使用される機器はCNCフライス盤と旋盤である。

-

重要なポイント 仕上げに十分な余裕を持たせる。

-

重要なポイント 最適な速度と送り速度は、材料の変形や工具や機械の段階的な摩耗を避けるのに役立つ。

-

重要なポイント バリを減らし、より滑らかな表面をもたらすための粗加工。

仕上げ

仕上げは、金型のサイズと仕様に到達するために行われ、研削プロセス、放電加工、研磨を使用して金型を実現します。

-

重要なポイント 精度は、形状やサイズが金型に合っていることを保証する。

-

重要なポイント 寸法の狂いを防ぐため、過剰な研磨は避ける。

-

重要なポイント滑らかで適切な仕上がりを得るために、最適かつ適切な機器を使って表面を仕上げる。

表面処理

金型の表面処理は、金型の硬度と耐摩耗性を高めるもので、焼入れ、窒化、表面コーティングなどのプロセスが採用される。

-

重要なポイント 金型の材質や用途に応じて適切な処理方法を選択する。

-

重要なポイント 金型の変形やひび割れを抑えるには、処理時間と温度をコントロールする必要がある。

-

重要なポイント より良い接着と性能を得るために、処理前に十分な洗浄を行うこと。

金型加工は製造効率を向上させる。真

最適化された成形技術を活用することで、生産時間を短縮し、材料の使用量を最小限に抑えることができる。

金型加工は大量生産にのみ適している。偽

金型加工は、特定のニーズと金型設計に応じて、大量生産と小ロット生産の両方に使用することができます。

金型を維持するには?

射出成形で安定した品質と長寿命を確保するには、金型の適切なメンテナンスが不可欠です。定期的なお手入れにより、ダウンタイムや費用のかかる修理を防ぐことができます。

金型のメンテナンスには、摩耗や破損を防ぐための清掃、潤滑、適時点検が含まれる。重要なのは、使用後の定期的な清掃、適切な冷却の確保、破損の点検などである。

金型の正常な使用と寿命の延長には、日常的なメンテナンスと定期的なメンテナンスを含むメンテナンス作業が必要である。適切なメンテナンスが行われれば、金型の使用は効率的になり、生産コストを下げることができます。

定期メンテナンス

定期メンテナンスとは、生産工程における金型の洗浄、注油、点検を指す。

-

重要なポイント 温度やホコリが金型に入り込まないように、金型の表面が汚れていないことを確認する。

-

重要なポイントガイド機構の柔軟性を確保するため、ガイドピラーとガイドブッシュに定期的に注油する。

-

重要なポイント金型を構成する他の部品もしばしば点検し、そのうちに修理や交換をする必要があるかもしれない。

-

重要なポイント冷却水路や排気装置が正常に開いているか、詰まっていないかを確認する必要があり、詰まっている場合は時間内に取り除く必要がある。

定期メンテナンス

メンテナンスとは、しばらく使用した後の金型の一般的な点検と修理を意味する。

-

重要なポイント 金型のキャビティとコアを点検し、キャビティの摩耗が激しい部分を探し、修理または交換する。

-

重要なポイント 金型のガイド機構や脱型機構などに異常がないか確認し、必要な調整や交換を行う。

-

重要なポイント 金型の冷却システムと排気システムが正常かどうかをチェックし、清掃と洗浄の必要性を確認する。

-

重要なポイント 金型の清掃と注油を徹底し、金型が良好な状態で使用できるようにする。

定期的な清掃がカビの寿命を延ばす。真

定期的な清掃でゴミを取り除き、汚染を防ぐことで、金型の摩耗や損傷を減らし、使用可能な期間を延ばすことができます。

カビのメンテナンスはどのタイプのカビでも同じです。偽

ホットランナーシステムやコールドランナーシステムなど、さまざまなタイプの金型には、その設計や用途に合わせた特定のメンテナンス方法が必要です。

金型設計における一般的な問題点とその解決策とは?

冷却不良、不均一な材料フロー、不適切なゲート配置などの金型設計上の問題は、射出成形プロセスの品質と効率に影響を与える可能性があります。

一般的な金型設計の問題には、一貫性のない冷却、不適切なゲート配置、材料の流れの悪さなどがあります。これらの問題は、反り、ショートショット、長いサイクルタイムなどの欠陥の原因となります。解決策には、冷却チャンネル、ゲート設計、材料選択の最適化が含まれます。

射出成形用金型の設計には、最終製品の品質と生産率に影響を与えるいくつかの問題があります。以下は、その解決策を見つける必要がある一般的な問題のいくつかです。

シンクマーク

-

問題の説明 製品の表面に凹みがあり、外観に影響がある。

-

解決策 ゲートの位置と大きさは、溶融物を収容してキャビティを均一に満たすことができるようなものにすることをお勧めする。

-

解決策 製品に均等に冷却が行き渡るよう、冷却回路の設計とレイアウトを最大化する。

-

解決策溶融収縮を抑えるために、保持時間と圧力を調整する。

フラッシュ

-

問題の説明 スクラップは製品の周辺部に形成されるため、外観が悪く、正確な寸法でない場合がある。

-

解決策 金型のパーティング面のデザインについては、金型を最小限に閉じるようにする。

-

解決策 射出成形の製造工程で金型が分離しないように、金型のクランプ力を強化する。

-

解決策 金型をチェックするには、まず金型のガイド機構とクランプ機構をチェックする必要がある。

バブル

-

問題の説明 製品本体や製品自体に気泡の形で目に見える毛穴があり、これが見た目や耐久性に影響を与える。

-

解決策 金型キャビティ内のガスを効果的に放出できるように、排気システムの設計を最小限にする。

-

解決策 射出速度、射出力、射出成形材料の温度など、射出成形に使用するパラメーターを調整し、ガスの発生を最小限に抑える。

-

解決策 原材料の乾燥状態をチェックし、原材料の含水率が適切なレベルであることを確認する。

変形と反り

-

問題の説明 射出成形品は冷却後、部分的に収縮したり歪んだりし、製品の寸法安定性や表面仕上げが損なわれる。

-

解決策 すべての射出成形部品に均等な温度を与えるように、冷却システムを改善する。

-

解決策 補強リブの追加など、金型構造設計の変更を強化し、製品の肉厚を均一にし、肉厚を一定にする。

次元の不安定さ

-

問題の説明 形状が必要なサイズや規格から外れており、製品の組み立てや使用に影響を及ぼす。

-

解決策 射出成形の設計仕様に金型のサイズが適合しているかどうかを検証するために、金型への加工が正しいかどうか、製品の組み立てが正しいかどうかを検査する。

-

解決策 射出圧力、保圧時間、冷却時間などのプロセスパラメーターは、製品のサイズを安定させるために制御する必要がある。

-

解決策 射出成形のばらつきを判断する能力を持つために、射出成形機の製造安定性を確認する。

不適切な冷却は、金型設計の一般的な問題である。真

不適切な冷却は、反りや不均一な収縮の原因となります。冷却経路を最適化することで、金型全体の温度分布が均一になります。

金型設計の問題はすべて、形状を調整することで解決できる。偽

金型設計の問題を解決するには、形状の最適化も重要だが、ベント、冷却、材料の選択といった他の要素も重要な役割を果たす。

結論

射出成形金型の設計は非常に繊細で緻密であり、設計者に高い要求が求められる。設計者は豊富な経験と確かな理論的基礎を持っていなければならない。合理的な材料選択、優れた構造設計、科学的な流路設計、完璧な冷却システムと排気システム、優れた金型加工とメンテナンスは、金型の高品質と長寿命を確保し、射出成形の効率と品質を向上させることができます。

この記事が射出成形金型設計者のためにいくつかの参考と方法を提供できることを願っています。もし、金型設計で何か問題が発生した場合は、お気軽にご連絡ください。

-

射出成形について学ぶ:総合ガイド射出成形は、溶融プラスチックを金型に注入し、高い精度と再現性で部品を作る製造プロセスです。 ↩

-

射出成形におけるコアとキャビティとは?一般的なプラスチック射出成形機の射出成形金型のキャビティとコアは、金型の成形部分です。 ↩

-

射出成形用ゲートの種類について学ぶ:射出成形用ゲート:射出成形用ゲートは、金型キャビティへの溶融プラスチックの流入を制御するために設計された開口部であり、通常は小さい。 ↩

-

H13工具鋼について:H13は熱間加工用工具鋼で、熱疲労、エロージョン、磨耗に対して良好な耐性を持ち、金型やダイスの製造に広く使用されている。 ↩

-

プラスチック製品の肉厚は、プラスチック製品の構造設計において頻繁に議論され、考慮される重要な構造的特徴である。 ↩

-

射出成形における保持圧力と保持時間の決定方法について学ぶ射出圧力には、圧力と速度の両方が含まれます。 ↩