La progettazione di uno stampo a iniezione comporta fasi fondamentali come la selezione dei materiali e le considerazioni sulla geometria dei pezzi.

Per progettare uno stampo a iniezione, occorre innanzitutto definire la forma e il materiale del prodotto. Quindi, si considerano fattori quali gli angoli di sformo, lo sfiato e i sistemi di raffreddamento. Una corretta progettazione dello stampo riduce i difetti, migliora la qualità dei pezzi e garantisce l'efficienza dei costi.

La comprensione dei principi di progettazione degli stampi è essenziale per una produzione efficiente. Continuate a leggere per scoprire come questi fattori influenzano le prestazioni dello stampo e i risparmi sui costi.

Una corretta progettazione dello stampo riduce i difetti.Vero

Uno stampo ben progettato assicura la corretta formazione dei pezzi, riducendo al minimo i difetti e la necessità di rilavorazioni.

La progettazione dello stampo a iniezione riguarda solo la forma del prodotto.Falso

La progettazione dello stampo coinvolge anche fattori come il flusso del materiale, il raffreddamento e l'espulsione dei pezzi, che influiscono sull'efficienza e sulla qualità dei pezzi.

Quali sono i principi di base degli stampi a iniezione?

Gli stampi a iniezione sono essenziali per la produzione di pezzi di alta precisione, grazie a un processo in cui il materiale fuso viene iniettato in una cavità dello stampo. Questa tecnologia è alla base di molti settori industriali e garantisce una produzione rapida e costante.

Gli stampi a iniezione funzionano iniettando materiale fuso in una cavità dello stampo ad alta pressione. Il materiale si raffredda e si solidifica, formando la forma desiderata. Questo processo è utilizzato per la produzione di un'ampia gamma di prodotti, dai componenti automobilistici ai dispositivi medici. I vantaggi principali sono l'alta precisione, la velocità e la ripetibilità nella produzione di massa.

Il processo di stampaggio a iniezione è un processo mediante il quale il materiale fuso viene iniettato ad alta pressione in uno stampo dove si solidifica per formare il prodotto desiderato. Per questo motivo gli stampi a iniezione sono indispensabili per realizzare questo processo; gli stampi a iniezione creano la forma dei prodotti in plastica e garantiscono la necessaria precisione dimensionale. Il lavoro fondamentale della progettazione di uno stampo consiste nell'assicurarsi che il prodotto possa essere facilmente rimosso dallo stampo e possa assomigliare strettamente alle dimensioni e alla forma che ci si aspetta da esso.

I materiali, la struttura e il layout degli stampi a iniezione hanno una relazione stringente con la qualità dei prodotti e la velocità di produzione. Nella progettazione dello stampo, gli aspetti del flusso di materiale, della velocità di raffreddamento e dello stampaggio sono importanti. Pertanto, è molto importante applicare non solo le conoscenze teoriche, ma anche una certa esperienza nella progettazione degli stampi a iniezione.

I principi di base della progettazione di uno stampo a iniezione comprendono diverse fasi fondamentali

-

Preparazione della plastica fusa: La materia prima plastica viene fusa dall'azione di taglio della vite e del riscaldatore.

-

Iniezione: La plastica fusa viene spinta nella cavità dello stampo attraverso l'ugello con l'aiuto della pressione esercitata dalla vite.

-

Pressione di mantenimento e raffreddamento: La pressa a iniezione mantiene questa pressione per un certo periodo di tempo per garantire il riempimento della cavità e poi inizia il processo di raffreddamento quando la plastica inizia a solidificarsi.

-

Apertura dello stampo ed espulsione: Lo stampo viene aperto e il meccanismo di espulsione spinge il prodotto finale fuori dallo stampo dopo che si è solidificato.

Gli stampi a iniezione possono produrre pezzi di alta precisione a basso costo.Vero

Lo stampaggio a iniezione è un modo economico per produrre pezzi con un'elevata precisione dimensionale, soprattutto per i grandi volumi di produzione.

Gli stampi a iniezione sono adatti solo per le parti in plastica.Falso

Gli stampi a iniezione possono essere utilizzati per una varietà di materiali, tra cui metalli e gomma, a seconda del processo di stampaggio e dei requisiti del materiale.

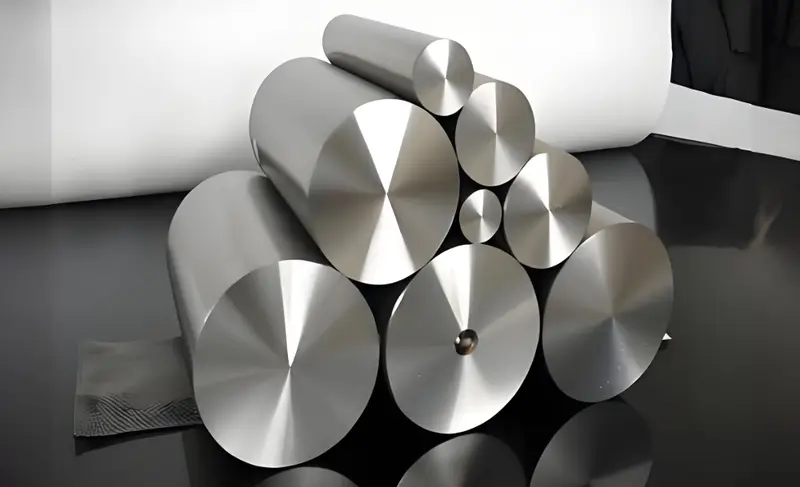

Quali sono i materiali dello stampo?

I materiali per stampi sono essenziali nei processi di produzione come stampaggio a iniezione1garantendo durata, precisione e qualità. La scelta del materiale influisce sull'efficienza produttiva e sulle caratteristiche del prodotto finale.

I materiali degli stampi comprendono acciaio, alluminio e rame berillio, scelti in base a fattori quali la durata, la resistenza al calore e il costo. L'acciaio è comunemente utilizzato per la produzione di grandi volumi, mentre l'alluminio è preferito per i cicli di produzione rapidi grazie al suo costo inferiore.

La scelta del materiale dello stampo ha un grande impatto sulla durata dello stampo e sulla qualità del prodotto finito. I materiali più comuni per gli stampi sono l'acciaio e l'alluminio.

Acciaio

-

Vantaggi: Hanno una maggiore durezza, una migliore resistenza all'usura, buone proprietà di trattamento termico e una lunga durata.

-

Svantaggi: Complesso da metabolizzare, anche se più economico della WMP, molto più denso in massa.

Acciai comuni:

-

Acciaio P20: Comunemente utilizzato per la realizzazione di basi per stampi e stampi di grandi dimensioni, con buone proprietà meccaniche e caratteristiche di facile lavorabilità.

-

H13 Acciaio: Gli acciai H13 sono utilizzati per stampi che operano ad alte temperature, hanno una stabilità e una durezza molto elevate alle alte temperature.

-

Acciaio S136: Molto inerte dal punto di vista chimico e molto utilizzato nella fabbricazione di stampi per prodotti trasparenti.

Alluminio

-

Vantaggi: Sono leggeri, hanno una buona conducibilità termica, sono facili da lavorare e piuttosto economici.

-

Svantaggi: Durezza inferiore, nessuna resistenza all'usura e grande sensibilità alla deformazione.

Alluminio comune:

- Lega di alluminio 7075: Resistenza moderata e bassa durezza, adatta alla realizzazione di stampi piccoli e prototipi.

Gli stampi in acciaio sono migliori per la produzione di alti volumi.Vero

Gli stampi in acciaio sono più resistenti e in grado di sopportare la pressione dei grandi volumi, offrendo una maggiore durata e migliori prestazioni nella produzione di massa.

Gli stampi in alluminio sono più economici di quelli in acciaio per tutte le applicazioni.Falso

Sebbene gli stampi in alluminio siano inizialmente meno costosi, possono usurarsi più rapidamente di quelli in acciaio, il che li rende più adatti a volumi ridotti o a prototipi.

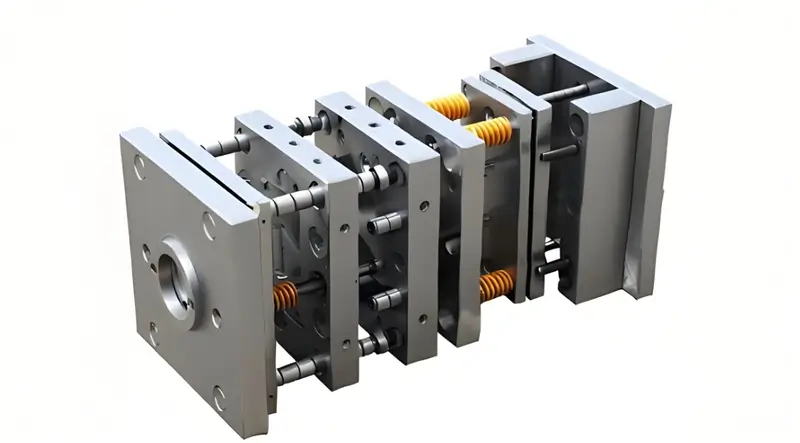

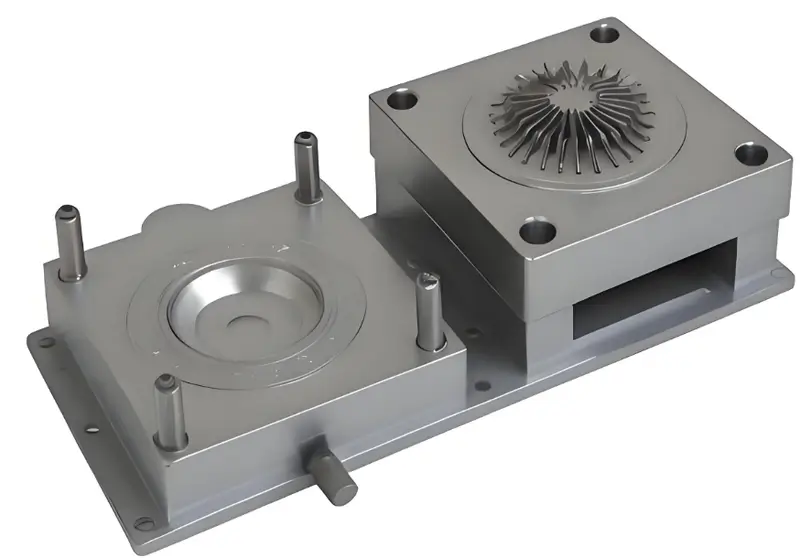

Cosa comprende principalmente la progettazione della struttura dello stampo?

La progettazione della struttura dello stampo è fondamentale per creare stampi a iniezione di alta qualità, garantendo efficienza e coerenza durante il processo di stampaggio. Si tratta di aspetti critici come il flusso dello stampo, il raffreddamento e la compatibilità dei materiali.

La progettazione della struttura dello stampo si concentra sull'ottimizzazione della disposizione delle cavità, dei sistemi di raffreddamento e del flusso di materiale per migliorare l'efficienza dello stampaggio. Le caratteristiche essenziali includono il posizionamento delle porte, le linee di separazione e i meccanismi di espulsione. Uno stampo ben progettato riduce i costi di produzione e i tempi di ciclo.

La struttura della progettazione di uno stampo a iniezione si riferisce principalmente alla cavità e il nucleo2, la cornice, il cancello3la guida e il sistema di prelievo. Tutti questi elementi devono essere ben studiati per ottenere una corretta efficienza, robustezza e facilità di manutenzione dello stampo.

Cavità e nucleo

La cavità crea le dimensioni esterne del prodotto, mentre l'anima fornisce le dimensioni interne legate insieme per fornire la forma e le dimensioni finali e desiderate del prodotto.

-

Selezione del materiale: Spesso si utilizzano acciai ad alta durezza e resistenti all'usura, come il P20 o il P2. Acciaio H134.

-

Punti di progettazione: Le superfici finite di cavità e anima devono essere lisce, in modo da mantenere un'elevata precisione dimensionale per la finitura superficiale del prodotto.

Base dello stampo

La base dello stampo è anche l'ossatura dell'utensile e ha il compito di fissare e collegare tutti i componenti. Di solito ha una forma standard per consentire l'assemblaggio degli stampi e la loro sostituzione quando necessario.

-

Selezione del materiale: Di solito, per la base dello stampo viene adottato l'acciaio 45 o l'acciaio Q235, per garantire la stabilità della base dello stampo.

-

Punti di progettazione: La base dello stampo deve essere sufficientemente robusta e solida da poter sopportare la pressione di iniezione, la temperatura di iniezione e la pressione generale di andata e ritorno durante l'iniezione.

Sistema di regolazione

Il sistema di chiusura comprende il canale primario, i canali secondari e le porte attraverso le quali la plastica fusa viene condotta nella cavità. Un sistema di chiusura efficace è utile per aumentare la qualità dello stampaggio e ridurre la quantità di materiale utilizzato.

-

Punti di progettazione:Il canale principale deve essere il più corto e il più rettilineo possibile per ridurre al minimo la perdita di pressione e i tagli.

-

Punti di progettazione:Le canaline secondarie devono essere disposte correttamente in modo da applicare una massa uguale alla cavità.

-

Punti di progettazione: La natura del cancello non deve in alcun modo influenzare l'aspetto del prodotto o comprometterne la resistenza Le dimensioni del cancello utilizzato devono essere buone.

Meccanismo di guida

Il meccanismo di guida comprende perni di guida e boccole, che aiutano l'allineamento tra lo stampo mobile e quello fisso.

-

Selezione del materiale: In genere utilizza acciaio ad alta durezza, come il GCr15.

-

Punti di progettazione: Il meccanismo di guida deve essere molto preciso in termini di allineamento per evitare disallineamenti per un lungo periodo di tempo e deve essere molto resistente all'usura.

Meccanismo di espulsione

La parte di espulsione viene applicata per estrarre il prodotto stampato dallo stampo e normalmente vengono utilizzati perni di espulsione, piastre e manicotti.

- Punti di progettazione: Un altro requisito di questa forza è che deve essere costante o regolare, poiché una forza improvvisa può influire negativamente sul prodotto. Anche il movimento del meccanismo di espulsione deve essere fluido per evitare che si attacchi.

Il design della struttura dello stampo garantisce la qualità dei pezzi e l'efficienza della produzione.Vero

Una struttura dello stampo ben progettata consente un flusso di plastica regolare, una formazione uniforme dei pezzi e cicli di produzione più rapidi.

Tutte le strutture degli stampi sono uguali per i diversi settori industriali.Falso

La progettazione della struttura dello stampo varia da un settore all'altro e ognuno di essi richiede caratteristiche specifiche per ottenere prestazioni ottimali, come meccanismi di raffreddamento o di espulsione specifici.

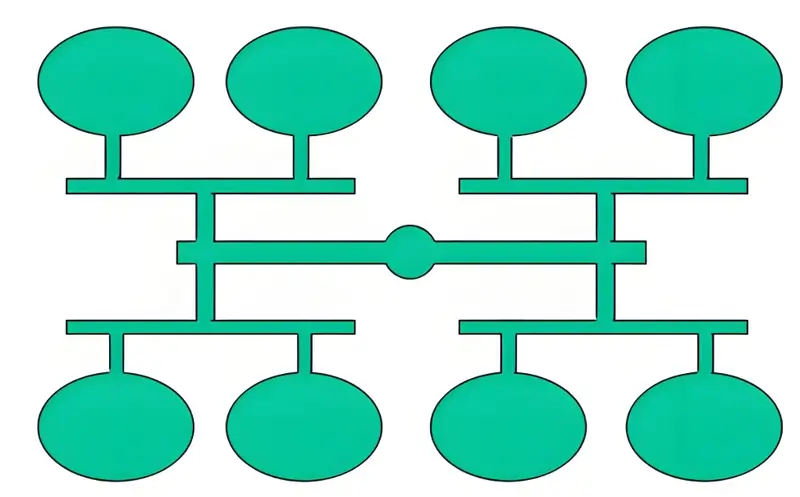

Che cos'è la progettazione dei canali di flusso?

La progettazione del canale di flusso è fondamentale nello stampaggio a iniezione, in quanto garantisce un flusso di plastica efficiente e una qualità ottimale del pezzo controllando il percorso del materiale e la temperatura.

La progettazione del canale di flusso ottimizza il flusso di plastica durante lo stampaggio a iniezione, migliorando la consistenza del pezzo e riducendo al minimo i difetti. Si tratta di controllare il percorso del materiale, la temperatura e la pressione per garantire un riempimento uniforme e ridurre i tempi di ciclo.

La progettazione del canale di colata influisce molto sulla qualità del prodotto e sull'efficienza del processo di produzione. È composto dal canale principale, dai canali secondari e dal cancello, tutti elementi che richiedono specifiche accurate per far sì che il materiale plastico fuso riempia la cavità in modo uniforme e senza ostacoli.

Corridore principale

Il canale principale collega l'ugello della macchina di iniezione ai canali secondari e deve essere il più corto e rettilineo possibile per ridurre le perdite di pressione e lo spreco di materiale.

- Punti di progettazione: Il diametro del canale principale deve essere adatto a promuovere un flusso adeguato, riducendo al contempo lo spreco di materiali.

Sub-runner

I canali secondari distribuiscono la colata di plastica in ogni cavità dello stampo e l'equilibrio deve essere un aspetto importante.

- Punti di progettazione: Le forme della sezione trasversale dei sottocanali dovrebbero essere preferibilmente circolari o semicircolari per ridurre la resistenza offerta dai flussi. La lunghezza dovrebbe essere il più possibile uguale, in modo che il tempo di riempimento della cavità sia quasi uguale per tutte le lunghezze.

Cancelli

Le porte sono il mezzo attraverso il quale la plastica fusa introdotta nella cavità ha un impatto sulla qualità del prodotto.

- Punti di progettazione: I cancelli devono essere posizionati in aree che non alterino l'aspetto e la resistenza del prodotto, e le loro dimensioni devono prevedere adeguatamente i tassi di riempimento, pur essendo facili da rimuovere e da rifinire. A seconda del tipo di prodotto che si sta realizzando, si possono utilizzare diversi cancelli, tra cui cancelli a punta, cancelli a bordo, cancelli a punta calda e cancelli ad anello.

Inoltre, la progettazione del corridore deve considerare:

-

Equilibrio del corridore: Nel caso di cavità multiple, accertarsi che le lunghezze delle guide e la loro area della sezione trasversale siano determinanti per il tempo di riempimento degli stampi.

-

Raffreddamento del corridore: Canali di raffreddamento sufficienti per la sezione del canale di scorrimento, in modo che l'alta temperatura non influisca sul flusso del materiale fuso.

-

Precisione del corridore: La precisione della lavorazione è elevata e la superficie è liscia per ridurre la restrizione al flusso di fusione e la caduta di pressione.

Il design del canale di flusso migliora l'efficienza dello stampaggio.Vero

I canali di flusso ben progettati assicurano una distribuzione uniforme della plastica fusa, migliorando i tempi di ciclo e la consistenza dei pezzi.

Il design del canale di flusso è lo stesso per tutti i tipi di stampi.Falso

Stampi diversi richiedono progetti di canali di flusso personalizzati in base alla geometria, alle dimensioni e al tipo di materiale per ottimizzare le prestazioni.

Che cos'è la progettazione del sistema di raffreddamento?

La progettazione del sistema di raffreddamento è fondamentale per ottimizzare i processi di produzione, garantendo una qualità costante del prodotto e l'efficienza dei cicli produttivi.

La progettazione del sistema di raffreddamento prevede il posizionamento strategico dei canali di raffreddamento per regolare la temperatura, ridurre il tempo di ciclo e migliorare la qualità del prodotto. È fondamentale per lo stampaggio a iniezione, la pressofusione e altri processi industriali. Una progettazione efficace riduce al minimo il consumo energetico e massimizza la produttività.

Il sistema di raffreddamento svolge un ruolo molto importante nella progettazione dello stampo a iniezione, poiché riduce il tempo del ciclo di stampaggio a iniezione e la qualità dello stampo. Il sistema di raffreddamento comprende principalmente i canali di raffreddamento e le fasi del tempo di raffreddamento.

Canali di raffreddamento

I canali di raffreddamento guidano l'acqua di raffreddamento attraverso le varie parti dello stampo per rimuovere il calore in eccesso.

-

Punti di progettazione:Poiché lo scopo dei canali è quello di rimuovere il calore, essi devono essere il più vicino possibile alla superficie della cavità per migliorare la dissipazione del calore.

-

Punti di progettazione: La promozione dovrebbe essere distribuita in modo equo per evitare tendenze locali al riscaldamento.

-

Punti di progettazione: Il diametro dovrebbe garantire una buona circolazione del refrigerante senza essere bloccato.

Tempo di raffreddamento

Il tempo di raffreddamento dipende anche dalla spessori delle pareti5 del prodotto, il tipo di materiale utilizzato e le temperature dello stampo.

- Punti di progettazione: Un tempo di raffreddamento sufficiente è necessario per evitare la deformazione e il ritiro dei prodotti in plastica e contribuisce alla stabilità dimensionale dei pezzi in plastica. Tempi di raffreddamento troppo lunghi riducono l'efficienza, mentre tempi troppo brevi possono causare problemi di qualità.

Altre considerazioni sui sistemi di raffreddamento includono:

-

Velocità di flusso del refrigerante: Errore nel controllo della velocità del flusso, in quanto una bassa velocità può danneggiare il raffreddamento, mentre un'alta velocità può causare il blocco e l'usura dello stampo.

-

Temperatura del liquido di raffreddamento: Temperatura ottimale, in quanto una temperatura elevata riduce la velocità di raffreddamento, mentre una temperatura bassa provoca la formazione di condensa sulla superficie dello stampo e può compromettere la qualità del prodotto.

-

Qualità del liquido di raffreddamento: Mantenere pulito il liquido di raffreddamento per evitare ostruzioni e danni da muffa.

La progettazione del sistema di raffreddamento riduce i difetti nello stampaggio a iniezione.Vero

Sistemi di raffreddamento efficaci impediscono il surriscaldamento e il sottoraffreddamento, assicurando la corretta solidificazione dei pezzi e riducendo i difetti.

La progettazione del sistema di raffreddamento è la stessa per tutti i processi produttivi.Falso

I progetti dei sistemi di raffreddamento variano in base al materiale specifico, al tipo di macchina e al prodotto fabbricato, e ognuno di essi richiede soluzioni di raffreddamento su misura.

Che cos'è la progettazione del sistema di scarico?

La progettazione dei sistemi di scarico è fondamentale per le applicazioni automobilistiche e industriali, in quanto si concentra sul convogliamento e sulla gestione efficiente dei gas di scarico, riducendo al minimo le emissioni e il rumore.

La progettazione del sistema di scarico garantisce un flusso di gas adeguato, la riduzione del rumore e la conformità agli standard ambientali. I componenti chiave sono il collettore di scarico, il convertitore catalitico e la marmitta, che contribuiscono alle prestazioni e al controllo delle emissioni.

Il sistema di sfiato espelle il gas dalla cavità dello stampo per evitare difetti come bolle e bruciature, che influiscono direttamente sulla qualità del prodotto e sulla durata dello stampo.

Scanalature di sfiato

La scanalatura di scarico è un canale per la fuoriuscita del gas e si trova per lo più nella linea di separazione.

-

Punti di progettazione: Mettere le scanalature di localizzazione dove/dove il gas può accumularsi liberamente.

-

Punti di progettazione: La larghezza e la profondità devono ottimizzare l'area della sezione trasversale per lo sfiato richiesto, in modo da non avere problemi dal lato dell'espulsione della plastica.

-

Punti di progettazione: Distribuzione uniforme per evitare problemi di sfiato localizzato.

Fori di sfiato

I fori di sfiato sono tra i componenti del sistema di sfiato che di solito si trovano nelle regioni sottili di un prodotto.

-

Punti di progettazione: Diametro adeguato per non ostacolare la fuoriuscita dei gas accumulati e garantire allo stesso tempo un corretto scarico.

-

Punti di progettazione: Il posizionamento non deve in alcun modo influenzare l'aspetto del prodotto e nemmeno la sua forza.

-

Punti di progettazione: La quantità e la posizione devono essere compatibili con la struttura dello stampo e la forma del prodotto.

La progettazione del sistema di ventilazione deve tenere conto anche di:

-

Manutenzione del sistema: Devono essere puliti di tanto in tanto per garantire un flusso illimitato e senza ostacoli, ma devono essere controllati di tanto in tanto per evitare che gli strumenti si blocchino e possano causare problemi di qualità.

-

Sistema di raffreddamento: Nel caso di utilizzo di stampi ad alta temperatura, utilizzare mezzi di raffreddamento per evitare la condensazione dei gas durante il periodo di sfiato.

-

Precisione di lavorazione: Alta precisione con superfici lisce per ridurre la resistenza al flusso di gas e la perdita di pressione.

I sistemi di scarico riducono le emissioni nocive dei veicoli.Vero

I sistemi di scarico filtrano i gas nocivi, riducendo gli inquinanti come il monossido di carbonio, gli ossidi di azoto e gli idrocarburi prima che vengano rilasciati nell'atmosfera.

Tutti i sistemi di scarico sono identici tra i diversi tipi di veicoli.Falso

I sistemi di scarico sono adattati a specifici tipi di veicoli e dimensioni del motore, con variazioni di progettazione per ottimizzare le prestazioni, la riduzione del rumore e il controllo delle emissioni.

Quali sono le lavorazioni dello stampo?

La lavorazione degli stampi si riferisce alle fasi di creazione dei prodotti mediante l'uso di stampi, dalla selezione del materiale alla formatura finale e al raffreddamento, ottimizzando l'efficienza e la precisione della produzione.

La lavorazione degli stampi è la procedura di modellazione di materiali, spesso plastici, in design specifici mediante stampi. Questo processo comprende lo stampaggio a iniezione, lo stampaggio a compressione e lo stampaggio a soffiaggio, che sono ampiamente utilizzati in settori come quello automobilistico, elettronico e dei prodotti di consumo.

La lavorazione dello stampo è il processo di conversione del disegno progettuale nello stampo vero e proprio attraverso la lavorazione grezza, la lavorazione fine, il trattamento superficiale, ecc. L'analisi dimostra che l'accuratezza e la qualità della lavorazione influiscono direttamente sulla funzione e sulla durata dello stampo.

Lavorazione grezza

La lavorazione grezza viene eseguita sullo stampo a partire dal materiale grezzo e le attrezzature comunemente utilizzate sono la fresatura e il tornio CNC.

-

Punti chiave: Lasciare un margine sufficiente per la finitura.

-

Punti chiave: La velocità e l'avanzamento ottimali aiutano a evitare la deformazione del materiale e l'usura graduale di utensili e macchinari.

-

Punti chiave: Lavorazione grossolana per ridurre la bava e ottenere una superficie più liscia.

Finitura

La finitura realizza gli stampi per raggiungere le dimensioni e le specifiche dello stampo e utilizza il processo di rettifica, l'elettroerosione e la lucidatura.

-

Punti chiave: La precisione garantisce che la forma e le dimensioni siano corrette per lo stampo.

-

Punti chiave: Evitare una lucidatura eccessiva per evitare deviazioni dimensionali.

-

Punti chiave:Finitura della superficie con le attrezzature migliori e più appropriate per ottenere una finitura liscia e corretta.

Trattamento della superficie

Il trattamento della superficie dello stampo migliora la durezza e la resistenza all'usura, utilizzando i processi di tempra, nitrurazione e l'uso di un rivestimento superficiale.

-

Punti chiave: Selezionare i metodi di trattamento appropriati in base al materiale dello stampo e all'applicazione.

-

Punti chiave: Per ridurre la deformazione dello stampo e le cricche, è necessario controllare il tempo di trattamento e la temperatura.

-

Punti chiave: Pulire accuratamente prima del trattamento per migliorare l'adesione e le prestazioni.

La lavorazione degli stampi migliora l'efficienza produttiva.Vero

Utilizzando tecniche di stampaggio ottimizzate, i tempi di produzione si accorciano e l'utilizzo dei materiali viene ridotto al minimo, con conseguente risparmio sui costi e maggiore produzione.

La lavorazione con stampi è adatta solo per la produzione di massa.Falso

La lavorazione degli stampi può essere utilizzata sia per la produzione di massa che per la produzione di piccoli lotti, a seconda delle esigenze specifiche e della progettazione dello stampo.

Come mantenere la muffa?

Una corretta manutenzione dello stampo è fondamentale per garantire una qualità costante e una lunga durata nello stampaggio a iniezione. Una cura regolare può evitare tempi di inattività e costose riparazioni.

La manutenzione degli stampi comprende la pulizia, la lubrificazione e le ispezioni tempestive per prevenire l'usura. Le pratiche chiave includono la pulizia regolare dopo ogni utilizzo, la garanzia di un raffreddamento adeguato e l'ispezione di eventuali danni.

Il normale utilizzo e l'estensione della vita utile dello stampo richiedono interventi di manutenzione, sia giornaliera che periodica. Se la manutenzione viene eseguita correttamente, l'uso dello stampo può essere reso efficiente e quindi ridurre i costi di produzione.

Manutenzione ordinaria

La manutenzione ordinaria si riferisce alla pulizia, alla lubrificazione e all'ispezione degli stampi durante il processo di produzione.

-

Punti chiave: Assicurarsi che la superficie dello stampo sia pulita per evitare che le temperature e la polvere penetrino nello stampo.

-

Punti chiave:Lubrificare regolarmente la colonna di guida e la boccola di guida per garantire la flessibilità del meccanismo di guida.

-

Punti chiave:Potrebbe essere necessario ispezionare spesso gli altri componenti dello stampo e ripararli o sostituirli nel tempo.

-

Punti chiave:È necessario verificare se il canale di raffreddamento e il sistema di scarico sono normalmente aperti e se sono ostruiti; se sono ostruiti, devono essere eliminati in tempo.

Manutenzione regolare

La manutenzione implica il controllo generale e la riparazione dello stampo dopo che è stato utilizzato per un certo periodo di tempo.

-

Punti chiave: Ispezionare la cavità e l'anima dello stampo e cercare le parti della cavità gravemente usurate e ripararle o sostituirle.

-

Punti chiave: Controllare se il meccanismo di guida, il meccanismo di sformatura e le altre parti dello stampo sono normali ed effettuare le regolazioni o le sostituzioni necessarie.

-

Punti chiave: Controllare se il sistema di raffreddamento dello stampo e il sistema di scarico dello stampo sono normali ed eseguire la pulizia e la bonifica necessarie.

-

Punti chiave: Pulire e lubrificare accuratamente lo stampo per assicurarsi che sia in buone condizioni di funzionamento.

La pulizia regolare prolunga la durata di vita delle muffe.Vero

Una pulizia regolare rimuove i detriti e previene la contaminazione, riducendo l'usura dello stampo e prolungandone l'utilizzo.

La manutenzione delle muffe è uguale per tutti i tipi di muffe.Falso

I diversi tipi di stampi, come i sistemi a canale caldo e a canale freddo, richiedono pratiche di manutenzione specifiche in base alla loro progettazione e applicazione.

Quali sono i problemi più comuni nella progettazione degli stampi e le loro soluzioni?

I problemi di progettazione dello stampo, come un raffreddamento insufficiente, un flusso di materiale non uniforme e un posizionamento non corretto delle porte, possono influire sulla qualità e sull'efficienza dei processi di stampaggio a iniezione.

I problemi più comuni nella progettazione degli stampi includono un raffreddamento non uniforme, un posizionamento improprio delle porte e un flusso di materiale insufficiente. Questi problemi possono causare difetti come deformazioni, colpi corti e tempi di ciclo lunghi. Le soluzioni prevedono l'ottimizzazione dei canali di raffreddamento, del design delle porte e della selezione dei materiali.

Durante la progettazione di uno stampo a iniezione, ci sono diversi problemi che possono influire sulla qualità e sulla velocità di produzione del prodotto finale nel caso in cui non siano ben affrontati. Di seguito sono riportati alcuni dei problemi più comuni che devono essere risolti.

Segni di lavandino

-

Descrizione del problema: La superficie del prodotto è ammaccata, il che influisce sull'aspetto.

-

Soluzione: Si consiglia che la posizione e le dimensioni del cancello siano tali da poter accogliere il materiale fuso e riempire la cavità in modo uniforme.

-

Soluzione: Massimizzare la progettazione e il layout del circuito di raffreddamento per consentire una distribuzione uniforme del raffreddamento ai prodotti.

-

Soluzione:Regolare il tempo di mantenimento e la pressione per ridurre il ritiro della colata.

Flash

-

Descrizione del problema: Gli scarti si formano nella zona periferica del prodotto, conferendogli un aspetto scadente e possono non essere di dimensioni precise.

-

Soluzione: Per quanto riguarda la progettazione della superficie di divisione dello stampo, cercare di rendere lo stampo chiuso al minimo.

-

Soluzione: Migliorare la forza di serraggio dello stampo per evitare che lo stampo si separi durante il processo di produzione dello stampaggio a iniezione.

-

Soluzione: Per controllare lo stampo, è necessario innanzitutto verificare il meccanismo di guida dello stampo e il meccanismo di bloccaggio dello stampo.

Bolla

-

Descrizione del problema: Ci sono pori visibili sul corpo del prodotto o nel prodotto stesso sotto forma di bolle che influenzano l'aspetto e la durata.

-

Soluzione: Ridurre al minimo la progettazione del sistema di scarico in modo da consentire un'efficace fuoriuscita del gas presente nella cavità dello stampo.

-

Soluzione: Regolare i parametri utilizzati nell'iniezione, come la velocità di iniezione, la forza di iniezione e la temperatura dei materiali di stampaggio a iniezione, nel tentativo di ridurre al minimo la generazione di gas.

-

Soluzione: Controllare l'essiccazione delle materie prime per assicurarsi che il contenuto di umidità delle materie prime sia a un livello adeguato.

Deformazione e deformazione

-

Descrizione del problema: Dopo il raffreddamento, il pezzo stampato a iniezione si restringe o si deforma parzialmente, compromettendo la stabilità dimensionale e la finitura superficiale del prodotto.

-

Soluzione: Migliorare il sistema di raffreddamento in modo da fornire temperature uguali a tutti i pezzi stampati a iniezione.

-

Soluzione: Regolare il tempo di mantenimento e pressione di mantenimento6impostati nei parametri di iniezione per ridurre le sollecitazioni interne.

-

Soluzione: Rafforzare le modifiche alla progettazione della struttura dello stampo, come l'aggiunta di nervature di rinforzo per rendere il prodotto di spessore uniforme e costante.

Instabilità dimensionale

-

Descrizione del problema: La geometria è fuori dalle dimensioni e dagli standard richiesti e ciò influisce sull'assemblaggio e sull'utilizzo del prodotto.

-

Soluzione: Esaminare la correttezza delle lavorazioni sullo stampo e la realizzazione dell'assemblaggio dei prodotti per verificare se le dimensioni dello stampo sono conformi alle specifiche di progettazione dello stampaggio a iniezione.

-

Soluzione: Controllare i parametri di processo come la pressione di iniezione, il tempo di mantenimento della pressione e il tempo di raffreddamento per ottenere dimensioni stabili del prodotto.

-

Soluzione: Confermare la stabilità di produzione delle macchine per lo stampaggio a iniezione per avere la possibilità di determinare la variazione dello stampaggio a iniezione.

Il raffreddamento non corretto è un problema comune nella progettazione degli stampi.Vero

Un raffreddamento inadeguato può causare deformazioni e ritiri non uniformi. L'ottimizzazione dei canali di raffreddamento garantisce una distribuzione uniforme della temperatura in tutto lo stampo.

Tutti i problemi di progettazione degli stampi possono essere risolti regolando la geometria.Falso

Se l'ottimizzazione della geometria è importante, anche altri fattori come lo sfiato, il raffreddamento e la scelta dei materiali giocano un ruolo fondamentale nella risoluzione dei problemi di progettazione degli stampi.

Conclusione

La progettazione di stampi a iniezione è molto delicata e meticolosa e richiede requisiti elevati per i progettisti. I progettisti devono avere una ricca esperienza e solide basi teoriche. Una selezione ragionevole dei materiali, una progettazione strutturale accurata, una progettazione scientifica dei canali di flusso, un sistema di raffreddamento e un sistema di scarico perfetti, nonché una buona lavorazione e manutenzione dello stampo possono garantire l'alta qualità e la lunga durata dello stampo, migliorando così l'efficienza e la qualità dello stampaggio a iniezione.

Spero che questo articolo possa fornire alcuni riferimenti e metodi ai progettisti di stampi a iniezione. Se riscontrate problemi nella progettazione di stampi, non esitate a contattarci: siamo sempre pronti ad aiutarvi.

-

Informazioni sullo stampaggio a iniezione: Una guida completa: Lo stampaggio a iniezione è un processo di produzione in cui la plastica fusa viene iniettata in uno stampo per creare pezzi con elevata precisione e ripetibilità. ↩

-

Cos'è l'anima e la cavità nello stampaggio a iniezione? In una tipica macchina per lo stampaggio a iniezione di materie plastiche, la cavità e l'anima di uno stampo a iniezione sono le parti di stampaggio dello stampo. ↩

-

Informazioni sui tipi di cancelli per lo stampaggio a iniezione: Una guida completa alla progettazione: un cancello per lo stampaggio a iniezione è un'apertura progettata, solitamente di piccole dimensioni, che controlla il flusso di plastica fusa nella cavità dello stampo. ↩

-

Informazioni sull'acciaio per utensili H13: l'H13 è un acciaio per utensili per lavorazioni a caldo che presenta una buona resistenza alla fatica termica, all'erosione e all'usura ed è ampiamente utilizzato per la produzione di stampi e matrici. ↩

-

Quattro principi importanti da considerare nella progettazione dello spessore delle pareti: lo spessore delle pareti dei prodotti in plastica è una caratteristica strutturale critica spesso discussa e considerata nella progettazione di strutture in plastica. ↩

-

Come determinare la pressione di mantenimento e il tempo di mantenimento nello stampaggio a iniezione? La pressione di iniezione comprende sia la pressione che la velocità. ↩