Comprender los distintos tipos de moldeo de plásticos es esencial para seleccionar el proceso adecuado a sus necesidades de fabricación, lo que repercute en la calidad del producto y la eficacia de la producción.

Los tipos más comunes de moldeo de plásticos son el moldeo por inyección, el moldeo por soplado, el moldeo rotacional y el termoformado. Cada método tiene ventajas y aplicaciones únicas: el moldeo por inyección ofrece precisión y producción de gran volumen; el moldeo por soplado es ideal para objetos huecos; el moldeo rotacional permite fabricar piezas grandes y uniformes; y el termoformado es adecuado para láminas finas. Las principales ventajas son la flexibilidad en el diseño, la reducción de residuos y la rentabilidad.

Aunque este resumen ofrece una visión general de las técnicas de moldeo de plásticos, el estudio de las aplicaciones y ventajas específicas de cada método le ayudará a tomar decisiones de fabricación con conocimiento de causa.

El moldeo por inyección es el método de moldeo de plásticos más utilizado.Verdadero

El moldeo por inyección representa la mayor parte de las piezas de plástico producidas debido a su versatilidad y eficacia en la producción de grandes volúmenes.

El moldeo rotacional es adecuado para producir formas pequeñas y complejas.Falso

El moldeo rotacional se utiliza normalmente para piezas grandes y huecas, no para formas pequeñas o complejas, que son más adecuadas para el moldeo por inyección.

¿Qué es el moldeo de plásticos?

El moldeo de plásticos abarca varias técnicas, como el moldeo por inyección, el moldeo por soplado y el moldeo rotacional. Este proceso permite crear formas y tamaños complejos, por lo que es ideal para industrias como la automoción, los bienes de consumo y la electrónica. Sus principales ventajas son la rentabilidad, la flexibilidad de diseño y la rapidez de producción.

¿Qué es el moldeo por soplado y en qué se diferencia de otros métodos de moldeo?

El moldeo por soplado consiste en inflar plástico calentado dentro de un molde para formar objetos huecos, como botellas y recipientes. Se diferencia del moldeo por inyección en que se centra en crear formas huecas en lugar de piezas sólidas. Sus principales ventajas son la reducción del uso de material y la mayor rapidez de producción, lo que lo hace ideal para artículos de gran volumen.

Significado

El moldeo por soplado es un método para fabricar productos huecos de plástico. Es una técnica de moldeo secundario que utiliza presión de gas para moldear plástico fundido con la forma deseada.

Proceso

La resina plástica se calienta hasta un estado fundido y luego se inyecta en la cavidad del molde. El aire sopla el plástico y le da la forma deseada. Después se enfría, se saca del molde y se mira.

Ámbitos de aplicación

Con el moldeo por soplado se fabrican botellas de plástico, botellas de agua, recipientes de almacenamiento, depósitos de combustible y barriles de plástico. También se utiliza en la industria farmacéutica y de productos sanitarios, así como en la industria de la salud y la belleza. Puede fabricar envases, botellas, frascos pequeños para medicamentos y frascos monodosis para medicamentos.

Es ideal para fabricar objetos huecos, como botellas y recipientes. Utiliza menos material, por lo que es más barato que otros métodos de fabricación. Los objetos moldeados por soplado suelen ser ligeros, resistentes y reutilizables.

Ventajas

Los costes de utillaje y moldeo son bajos, la velocidad de producción es rápida, se pueden moldear piezas complejas y se pueden incorporar agarres al diseño. Los productos moldeados por soplado son muy resistentes a diversas tensiones, como el estiramiento, el impacto, la flexión y el entorno, y ofrecen un buen rendimiento durante su uso.

¿Qué es el moldeo por inyección y en qué se diferencia de otros métodos de moldeo?

El moldeo por inyección es una técnica de fabricación versátil y eficaz, ideal para producir grandes cantidades de piezas con geometrías complejas. A diferencia de otros métodos de moldeo, utiliza alta presión para inyectar material en los moldes, lo que garantiza un acabado uniforme y de alta calidad. Sus principales ventajas son la rapidez de producción, el mínimo desperdicio y la posibilidad de utilizar una amplia gama de materiales, incluidos termoplásticos y termoestables.

Significado

El moldeo por inyección es una forma de fabricar piezas inyectando material en un molde. Es una de las formas más comunes de fabricar piezas de plástico. Consiste en fundir plástico y forzarlo en un molde. El plástico se enfría y se endurece, se saca la pieza y se hacen más.

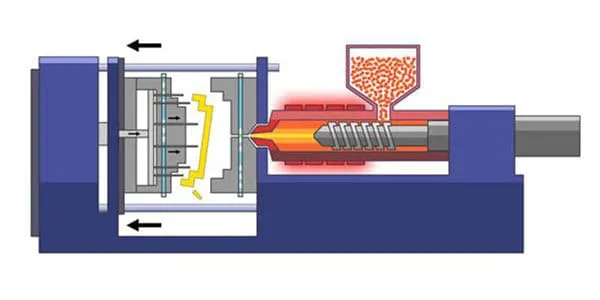

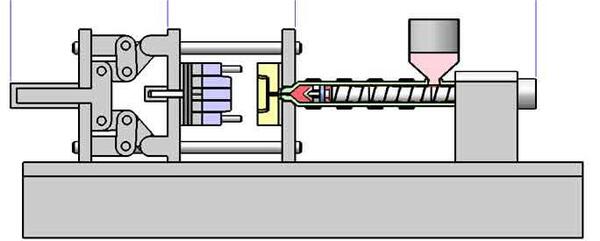

Proceso

Primero, se coloca el plástico en una tolva. A continuación, se calienta el plástico. Pasa por una larga cámara con un tornillo que va y viene. Entonces, se ablanda y se convierte en líquido. Al final de la cámara, hay un boquilla1. El plástico líquido pasa por la boquilla y se enfría. Esto hace que el molde se cierre. Cuando el plástico se enfría y se endurece, la pieza de plástico sale de la máquina de moldeo por inyección de plástico.

Ámbitos de aplicación

En el sector del automóvil, puede encontrar piezas moldeadas por inyección como salpicaderos, parachoques y piezas pequeñas como carcasas de retrovisores, portavasos y muchas otras piezas que se ven en los coches. En la industria médica, el moldeo por inyección se utiliza para fabricar piezas precisas y duraderas. Dentaduras postizas, equipos quirúrgicos, equipos de preparación para quirófanos y soportes para fracturas se fabrican con moldeo por inyección de plástico.

En la industria de productos de consumo, puede encontrar marcos de ventanas, portacubiertos, asas, estanterías, etc., fabricados mediante moldeo por inyección. En la industria aeroespacial, el moldeo por inyección de plástico se utiliza para fabricar componentes aerodinámicos para la mayoría de los aviones actuales. Palas y carcasas de turbinas, paneles, componentes de chasis, paneles, carcasas, etc., se fabrican mediante moldeo por inyección de plástico.

Ventajas

Es una forma rápida y eficaz de fabricar muchas piezas. Es muy fácil de automatizar, lo que significa que no hay que pagar a nadie para que lo haga. Las piezas moldeadas por inyección son siempre iguales y tienen siempre el tamaño adecuado. La superficie de piezas moldeadas por inyección suele ser muy suave. Con el moldeo por inyección se pueden fabricar piezas de todo tipo de materiales, como metal, plástico y cerámica. El moldeo por inyección no genera residuos.

¿Qué es el moldeo por compresión y en qué se diferencia de otros métodos de moldeo?

El moldeo por compresión consiste en colocar el material en un molde calentado, donde se comprime y se cura, lo que permite producir piezas complejas de forma eficaz. Este método es distinto del moldeo por inyección, que inyecta plástico fundido en moldes y ofrece ventajas como menores costes de utillaje y la posibilidad de producir piezas más grandes. Las principales ventajas son la reducción de residuos y la gran precisión dimensional.

Significado

El moldeo por compresión consiste en introducir material plástico en un molde caliente y aplastarlo para darle forma. El calor fortalece el plástico. Luego se enfría y se corta el sobrante antes de sacarlo del molde.

Proceso

Moldeo de plásticos A la mezcla se le añaden polvos y otros materiales para conseguir cualidades especiales. Cuando el molde se cierra y se calienta, el material se endurece y adquiere la forma deseada. La temperatura, la presión y el tiempo dependen de lo que quieras. Es una forma barata de hacer formas que tienen que ser perfectas.

Aplicaciones

Las empresas que necesitan productos resistentes y duraderos utilizan el moldeo por compresión. Es ideal para fabricar piezas de automóvil. También sirve para fabricar piezas de plástico resistente para electrodomésticos, chalecos antibalas y botones.

Ventajas

El producto tiene poca tensión interna, poco alabeo y propiedades mecánicas estables. La cavidad del molde se desgasta lentamente y el coste de mantenimiento del molde es bajo. Se pueden moldear productos planos de gran tamaño. El tamaño del producto que se puede moldear viene determinado por el fuerza de sujeción de la máquina de moldeo2 y el tamaño de la plantilla. Un molde con muchas cavidades puede colocarse en una plantilla determinada, lo que puede mejorar la productividad.

La producción automática puede lograrse mediante la alimentación automática y la retirada automática de productos. Se forman piezas uniformes sin ningún rastro. La superficie es lisa y no requiere modificaciones secundarias. El producto tiene una gran precisión dimensional y baja contracción. Puede producirse en grandes cantidades y tiene un precio relativamente bajo.

¿Qué es el moldeo por extrusión y en qué se diferencia de otros métodos de moldeo?

El moldeo por extrusión crea formas continuas empujando material calentado a través de una matriz, lo que lo hace ideal para productos como tubos y láminas. Se diferencia del moldeo por inyección, que produce piezas discretas, y del moldeo por soplado, que se utiliza para objetos huecos. Las principales ventajas del moldeo por extrusión son unos costes de producción más bajos, unas propiedades del material uniformes y una gran eficacia en tiradas largas.

Significado

La extrusión de plástico es un proceso de producción a gran escala en el que se funde plástico para fabricar perfiles continuos. El moldeo por extrusión puede fabricar tiras largas y productos cilíndricos de plástico. Este proceso de moldeo de plástico también es diferente de otros procesos de moldeo porque utiliza moldes en lugar de matrices para dar forma al producto. El proceso consiste en empujar el plástico crudo caliente a través de un molde hecho a medida para conseguir la forma deseada.

Proceso

Es como el moldeo por inyección. Se coloca el plástico seco en una tolva y se introduce en una larga cámara de calentamiento. Al final de la cámara, el material sale por un pequeño orificio o molde para darle la forma deseada al producto final. Cuando el plástico sale del molde, pasa a una cinta transportadora para enfriarse. A veces utilizan sopladores para ayudar a enfriarlo.

Ámbitos de aplicación

Los productos fabricados con tecnología de moldeo por extrusión suelen requerir una forma consistente a lo largo del producto. Por eso se utiliza principalmente para fabricar productos huecos largos, como pajitas, mangueras, paneles decorativos de plástico, tuberías de PVC y canalones de plástico. Algunos fabricantes pueden incluso hacer diferentes formas continuas, como secciones en U, en L, en T y circulares. Se utiliza mejor para fabricar piezas largas y rectas con un grosor de pared uniforme en toda su longitud.

Ventajas

El equipo es simple, la inversión es baja, la producción es continua, la eficiencia es alta, la automatización del equipo es alta, la intensidad de mano de obra es baja, la operación de producción es simple, el control del proceso es fácil, el producto de extrusión es uniforme, la cámara es hermética, la calidad es alta, la adaptabilidad de la materia prima es fuerte, la mayoría materiales termoplásticos3Con una pequeña cantidad de materiales termoendurecibles, el rango de aplicación es amplio, una máquina es polivalente, la línea de producción cubre un área pequeña y el entorno de producción es limpio.

¿Qué es el moldeo rotacional y en qué se diferencia de otros métodos de moldeo?

El moldeo rotacional utiliza un molde de dos piezas que se calienta y gira sobre varios ejes, lo que permite que el plástico recubra el molde de manera uniforme. A diferencia del moldeo por inyección, que inyecta plástico fundido en un molde, el rotomoldeo requiere temperaturas más bajas y produce menos residuos. Es ideal para artículos como depósitos, juguetes y grandes contenedores, ya que ofrece ventajas como la rentabilidad y la flexibilidad de diseño.

Significado

El moldeo rotacional es un proceso que fabrica piezas de plástico girando el molde en un horno mientras se vierte plástico fundido en él. Esto garantiza que el plástico cubra todas las superficies uniformemente, lo que da como resultado un producto resistente con paredes de grosor uniforme.

Proceso

El proceso de rotomoldeo comienza añadiendo materias primas plásticas al molde. A continuación, el molde se hace girar y se calienta a lo largo de dos ejes verticales, de modo que las materias primas plásticas del molde se recubren, funden y adhieren de forma gradual y uniforme a toda la superficie de la cavidad del molde bajo la acción de la gravedad y la energía térmica, formando la forma deseada, y después se enfrían y moldean, obteniéndose finalmente el producto.

Ámbitos de aplicación

Depósitos de almacenamiento de agua y productos químicos de hasta 50.000 litros, productos de manipulación de materiales como contenedores, cajas, palés, cajas isotérmicas para pescado y neveras. Productos respetuosos con el medio ambiente: contenedores, conos, bolardos, barreras y señales. Flotadores, boyas y pontones. Productos de automoción como guardabarros para camiones, tuberías, depósitos de gasóleo, cajas de herramientas y salpicaderos para tractores. Kayaks, canoas y embarcaciones. Productos de exterior, como macetas de jardín, elementos acuáticos y mobiliario. Juguetes y equipamiento lúdico.

Ventajas

No hay presión en el proceso de moldeo, por lo que el molde es relativamente barato, y el ciclo de producción relativamente corto también hace que el proceso de producción sea más económico. El plástico sobrante puede reutilizarse para reducir los residuos. Las piezas rotomoldeadas no tienen tensiones internas, no son fáciles de deformar, no tienen costuras y tienen una gran resistencia.

Adecuada para fabricar productos grandes y supergrandes. Casi no hay límite superior para el tamaño de las piezas formadas por la proceso de rotomoldeo4. Los moldes utilizados en el rotomoldeo no se ven afectados por fuerzas externas, por lo que la fabricación es sencilla, barata y cómoda. Además, los equipos de rotomoldeo también tienen mayor flexibilidad.

¿Qué es el termoformado y en qué se diferencia de otros métodos de moldeo?

El termoconformado consiste en calentar una lámina termoplástica hasta que sea flexible y, a continuación, darle forma sobre un molde utilizando presión o vacío. Se diferencia de otros métodos de moldeo, como el moldeo por inyección, en que requiere menos herramientas y ofrece una creación de prototipos más rápida, por lo que es ideal para la producción de volúmenes bajos y medios. Sus principales ventajas son la rentabilidad y la flexibilidad de diseño.

Significado

El termoformado es un proceso en el que se calienta una lámina de plástico hasta que se ablanda y luego se presiona para darle forma en un molde. Es un proceso de moldeado en el que se calienta una lámina fina de plástico hasta que se ablanda y luego se utiliza un molde para darle forma. Luego se corta con la forma deseada. En este proceso no se ejerce mucha presión y se pueden hacer productos tridimensionales con moldes de aluminio.

Proceso

Es un proceso plástico especial para transformar láminas termoplásticas en diversos productos. La lámina se sujeta a un bastidor y se calienta hasta que se ablanda. Bajo la acción de una fuerza externa, se hace que se ajuste estrechamente a la superficie del molde para obtener una forma similar a la superficie del molde Después de enfriar y dar forma, el recorte es el producto acabado. Este proceso también se utiliza en la transformación del caucho.

Campos de aplicación

Los productos de plástico termoformado se utilizan en muchos ámbitos, como el envasado de alimentos, los dispositivos médicos, las piezas de automóviles, los materiales de construcción y muchos más. En el futuro, a medida que crezcan nuevas industrias y cambien las necesidades de las personas, los productos de plástico termoformado se utilizarán en aún más áreas. Por ejemplo, en la nueva industria energética,

Los productos de plástico termoformado pueden utilizarse para fabricar paneles solares y turbinas eólicas. En el sector del hogar inteligente, los productos de plástico termoformado pueden utilizarse para fabricar carcasas y piezas de electrodomésticos inteligentes.

Ventajas

El termoformado puede ahorrarle dinero porque puede utilizar plásticos más finos, lo que significa que gastará menos en materiales. También tiene mayor precisión y velocidades de producción más rápidas que otros procesos de moldeo de plásticos. Además, los productos termoformados son más resistentes y ligeros que las piezas moldeadas por inyección. El proceso también es muy flexible en cuanto a los tipos de materiales que pueden utilizarse. Esto significa que su producto puede tener diferentes características y propiedades, como resistencia al calor o mayor durabilidad.

¿Qué es el moldeo por vacío y en qué se diferencia de otros métodos de moldeo?

El moldeo por vacío es una técnica de fabricación muy utilizada que da a las láminas de plástico la forma deseada aplicando calor y presión del vacío5por lo que resulta ideal para crear envases, prototipos y mucho más.

Significado

El moldeo por vacío es un proceso para fabricar materiales plásticos. Se calienta una lámina plana de plástico, se succiona con vacío sobre un molde, se deja enfriar y se endurece para darle la forma del molde.

Proceso

Se coloca la lámina de plástico en un marco y se sujeta con abrazaderas. Calienta la lámina de plástico hasta que se ablande y puedas doblarla. Coloca el marco con la lámina de plástico caliente y flexible sobre el molde y utiliza un vacío en el otro lado del molde para sujetarlo. El molde sobre el que se coloca la lámina de plástico debe tener pequeños orificios para que la aspiradora pueda succionar la lámina.

Una vez que el plástico está en el molde, hay que enfriarlo. A veces, para piezas grandes, se utilizan ventiladores y humidificadores de aire frío para que se enfríe más rápido. Una vez que el plástico está frío, se desmolda y se saca del marco. Hay que cortar el plástico sobrante y recortar, lijar o pulir los bordes.

Aplicaciones

Los fabricantes utilizan el moldeo por vacío para fabricar una amplia gama de piezas para coches, autobuses, barcos y aviones. En los coches, todo, desde los parachoques hasta las alfombrillas e incluso el interior de la cabina, se fabrica mediante moldeo por vacío. Los fabricantes también utilizan el moldeo por vacío para fabricar cajas industriales y contenedores de transporte que se ajustan a la forma de la máquina. El moldeo por vacío se utiliza para fabricar una gran variedad de bienes de consumo.

Los fabricantes fabrican productos al vacío, como juguetes infantiles, artículos de viaje y decoración del hogar. Las piezas y componentes médicos antibacterianos o anticontaminación suelen fabricarse mediante moldeo por vacío. Los envases de maquinillas de afeitar, cepillos de dientes, productos electrónicos, cosméticos y productos de limpieza suelen fabricarse al vacío.

Ventajas

Ahorro de materias primas y auxiliares, peso ligero, transporte cómodo, buen rendimiento de sellado, en línea con los requisitos de envasado ecológico respetuoso con el medio ambiente; puede envasar cualquier producto de forma especial, no se requieren materiales de amortiguación adicionales para el envasado.

Los productos envasados son transparentes y visibles, tienen un aspecto bonito, son fáciles de vender y son adecuados para el envasado mecanizado y automatizado, conveniente para la gestión moderna, ahorrando mano de obra y mejorando la eficiencia. El proceso de moldeado permite ahorrar materiales; el producto es ligero, cómodo de transportar, tiene un buen rendimiento de sellado y cumple los requisitos ecológicos y de protección del medio ambiente.

¿Qué es la pultrusión y en qué se diferencia de otros métodos de moldeo?

La pultrusión consiste en hacer pasar las materias primas a través de una matriz calentada para crear formas compuestas uniformes. Se diferencia de otros métodos de moldeo, como el moldeo por inyección, por centrarse en la producción continua y el uso de fibras de refuerzo. Sus principales ventajas son la elevada relación resistencia-peso, la mínima cantidad de residuos y la posibilidad de crear formas complejas con gran precisión.

Significado

La pultrusión es un proceso para fabricar longitudes continuas de materiales compuestos a base de plástico. Es como la extrusión, pero en lugar de empujar el material de refuerzo a través del molde, se tira de él hacia el interior del molde.

Proceso

La pultrusión es un proceso de tres pasos: humectación, moldeado y curado/enfriamiento. Comienza con fibras de refuerzo (como vidrio o carbono) empapadas en resina termoendurecible. Las fibras húmedas se introducen en una matriz para dar forma al material. Una vez moldeado, se endurece a altas temperaturas para formar una pieza larga de material compuesto de plástico reforzado.

Ámbitos de aplicación

Los productos pultrusionados se pueden utilizar para todo tipo de cosas, como soportes estructurales, postes y barandillas. Es ideal para fabricar materiales resistentes y ligeros con un acabado liso. Puede fabricar planchas de FRP, tubos cuadrados de FRP, tubos redondos de FRP, perfiles de FRP y mucho más. Además, puede cortar las piezas largas en cualquier tamaño o forma que desee. Por lo tanto, es perfecto para hacer formas personalizadas.

Ventajas

La pultrusión tiene muchas ventajas, como el alto aprovechamiento de las materias primas, la gran eficacia de la producción y la calidad estable. Tecnología de moldeo por extrusión6 es una línea de producción automática o semiautomática, que puede alcanzar una producción continua y velocidades de extrusión de hasta 10 m/s.

Conclusión

El moldeo de plástico es increíble porque es rápido, fuerte y puede fabricar piezas complejas. ¿Quiere saber más sobre los distintos tipos de moldeo de plástico? Esto le ayudará a elegir el método adecuado para su producto. ¿Necesita más ayuda para saber cómo se hace el moldeo de plástico y qué proceso de moldeo es el mejor para usted?

Los expertos de Zetar Mold Group estarán encantados de conocer su situación particular y averiguar cuál es la mejor opción para sus objetivos. Zetar Mold Group es una empresa líder en fabricación de moldeo por inyección y moldeo blíster en China, y también ofrecemos muchos otros servicios de valor añadido.

Nuestro proceso incluye la comprensión de su proyecto, la determinación de la mejor manera de satisfacer sus requisitos funcionales y de costes, la creación de un concepto fabricable utilizando software de vanguardia y otras herramientas innovadoras, y la realización de un modelo de trabajo final. Para saber cómo podemos satisfacer sus necesidades de productos y envases de plástico, póngase en contacto con nuestros expertos.

-

Conozca la boquilla de moldeo por inyección - Tipos, defectos y características de una boquilla de calidad : Una boquilla de moldeo por inyección es una pieza clave del sistema eyector situado en la parte inferior de la máquina de moldeo. ↩

-

Aprenda a entender y calcular la fuerza de cierre en el moldeo por inyección : La fuerza de cierre se refiere a la potencia proporcionada por el sistema hidráulico (o la bomba de aceite) en una máquina de moldeo por inyección. ↩

-

Aprenda sobreTodo lo que debe saber sobre los materiales termoplásticos : Los materiales termoplásticos son uno de los muchos tipos de plásticos conocidos por su reciclabilidad y versatilidad de aplicaciones. ↩

-

Más información sobre el moldeo rotacional : El moldeo rotacional (BrE: moulding) consiste en llenar un molde calentado con una carga o granalla de material. ↩

-

Información básica sobre la presión de vacío : La presión de vacío describe cualquier presión inferior a la presión atmosférica normal. ↩

-

Más información sobre Cómo funciona el moldeo por extrusión : El moldeo por extrusión se utiliza para dar forma predefinida a materiales plásticos o metálicos. ↩