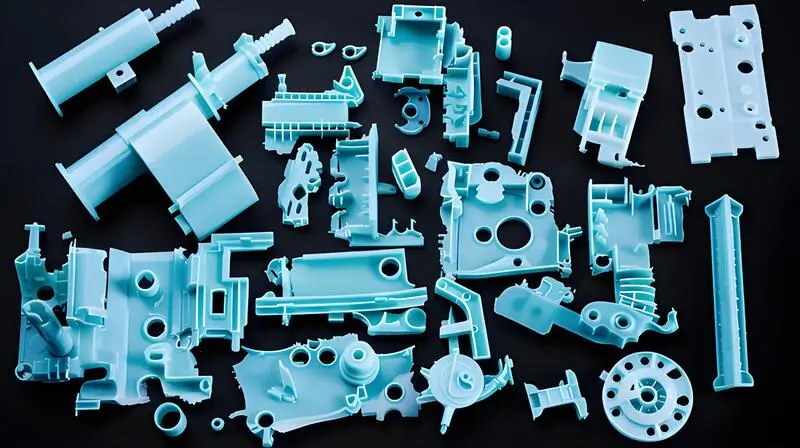

Das Spritzgießdesign ist entscheidend für die Herstellung hochwertiger Kunststoffteile und beeinflusst die Funktionalität und Herstellbarkeit in verschiedenen Branchen.

Bei der Konstruktion von Spritzgussteilen geht es um die Optimierung der Teile- und Werkzeugkonstruktion, wobei der Schwerpunkt auf der Materialauswahl, der Wandstärke und den Entformungswinkeln liegt. Es wird häufig in der Automobil-, Elektronik- und Verpackungsindustrie eingesetzt.

Das Verständnis der Feinheiten des Spritzgießdesigns kann die Produktqualität und die Fertigungseffizienz erheblich verbessern. Erfahren Sie mehr über Strategien zur Optimierung der Teileleistung und der Produktionsprozesse.

Ein geeignetes Spritzgießdesign reduziert Fertigungsfehler.Wahr

Effektive Konstruktionsstrategien, wie z. B. angemessene Entformungswinkel und gleichmäßige Wandstärken, minimieren Fehler wie Verzug und Einfallstellen.

Das Spritzgießdesign hat keinen Einfluss auf die Produktionskosten.Falsch

Die Konstruktion wirkt sich direkt auf den Materialverbrauch, die Zykluszeiten und die Lebensdauer der Werkzeuge aus, die alle zu den Gesamtkosten der Produktion beitragen.

Warum für das Spritzgießen entwerfen?

Das Design für das Spritzgießen gewährleistet eine optimale Produktionseffizienz, Kosteneffizienz und qualitativ hochwertige Endprodukte in verschiedenen Branchen, von der Automobilindustrie bis zur Elektronik.

Die Konstruktion für das Spritzgießen senkt die Produktionskosten und erhöht die Haltbarkeit, indem die Komplexität der Form und die Materialeigenschaften optimiert werden. Zu den Vorteilen gehören eine schnellere Fertigung, verbesserte Präzision und Skalierbarkeit, die für die Automobil-, Konsumgüter- und Elektronikindustrie von entscheidender Bedeutung sind.

Fertigungskomplexität bestimmen

Anhand des Entwurfs können Produktdesigner und Ingenieure vorhersagen, was bei der Herstellung schief gehen könnte. Der Entwurf sagt ihnen, was sie zu erwarten haben, sodass sie die Unsicherheit verringern können, bevor sie mit der Herstellung des Produkts beginnen.

Wenn sie wissen, wie kompliziert das Produkt ist, können sie auch besser einschätzen, wie die Form aussehen soll. Auf diese Weise können sie die richtige Form für das gewünschte Produkt entwerfen und herstellen.

Sicherstellung der Machbarkeit der Produktion

Wenn Sie Kunststoffteile entwerfen und produzieren, wissen Sie nicht, ob das von Ihnen entworfene Teil herstellbar ist. Das Spritzgießdesign kann Ihnen sagen, ob die Herstellungsmethode machbar ist.

So können Sie herausfinden, ob Sie Probleme bei der Herstellung haben werden, wenn das Teil in der Form stecken bleibt. Und was noch wichtiger ist: Sie sparen Zeit und Geld, so dass Sie Ihr Produkt billiger und schneller herstellen können.

Vorbeugung von Teilefehlern

Wenn Sie Ihre Spritzgussteile nicht richtig entwerfen, werden sie nicht richtig funktionieren oder gut aussehen. Möglicherweise erfüllen sie aufgrund von Spritzgussfehlern oder anderen mechanischen Mängeln nicht den gewünschten Zweck. Gestaltungsrichtlinien für das Spritzgießen1 hilft Ihnen bei der Auswahl der richtigen Formgebungsparameter und vermeidet große Probleme, die dazu führen, dass Ihre Teile nicht funktionieren.

Das Design für das Spritzgießen gewährleistet eine hervorragende Produktkonsistenz.Wahr

Die Berücksichtigung von Konstruktionselementen wie Materialfluss und Werkzeugkühlung verbessert die Einheitlichkeit der Produktion und führt zu einer gleichbleibenden Produktqualität.

Alle Produkte können ohne Einschränkungen für das Spritzgießen entworfen werden.Falsch

Aufgrund von Materialbeschränkungen und der Komplexität der Teile eignen sich nicht alle Designs für das Spritzgießen, so dass maßgeschneiderte Designüberlegungen erforderlich sind.

Was ist bei der Konstruktion von Spritzgussteilen zu beachten?

Überlegungen zum Design von Spritzgussteilen sind für die Gewährleistung der Produktfunktionalität, Herstellbarkeit und Kosteneffizienz von entscheidender Bedeutung.

Zu den wichtigsten Überlegungen für Spritzgussteile gehören Materialauswahl, Wandstärke, Entformungswinkel, Anschnittplatzierung und Rippendesign, die sich alle auf die strukturelle Integrität, die Herstellbarkeit, die Produktqualität und die Kosten auswirken.

Wanddicke der Kammer

Dies ist einer der wichtigsten Punkte, über die man nachdenken muss, wenn man ein Spritzgussteil entwirft. Die Wandstärke beeinflusst viele Aspekte eines Teils, z. B. wie es funktioniert, wie es aussieht und wie viel es kostet.

Sie müssen also herausfinden, welches die richtige Wandstärke2 je nachdem, wie das Teil funktionieren soll. Sie müssen sich überlegen, wie stark das Teil belastet werden kann und wie lange es halten muss, um die dünnste Wand zu ermitteln, mit der Sie auskommen können.

Die allgemeine Regel lautet, dass die Wandstärke im gesamten Spritzgussteil gleichmäßig sein sollte. Im Idealfall sollte die Wanddicke zwischen 1,2 mm und 3 mm liegen. Wenn die Wände zu dünn sind, ist ein hoher Kunststoffdruck erforderlich und es kommt zu Kavitation. Bei zu dicken Wänden verlängern sich die Zykluszeiten, und es wird mehr Material verbraucht, was wiederum mehr Geld kostet.

Wenn Sie ein Teil haben, dessen Wandstärke sich ändert, müssen Sie dafür sorgen, dass es einen schönen Übergang zwischen den Teilen gibt. Dies können Sie erreichen, indem Sie Ihre schrägen Kanten oder Ecken mit Fasen versehen. Ebenso stellen Sie durch die Verwendung von Verrundungen an den Ecken sicher, dass der geschmolzene Kunststoff die Form vollständig ausfüllt und gleichmäßig abkühlt.

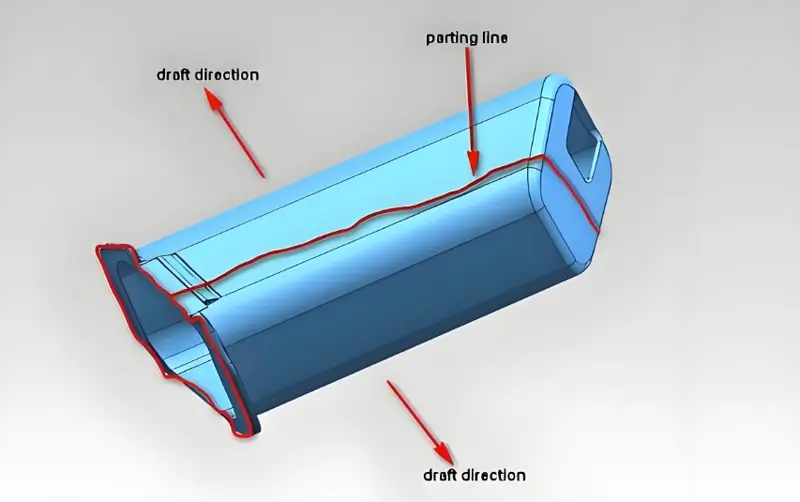

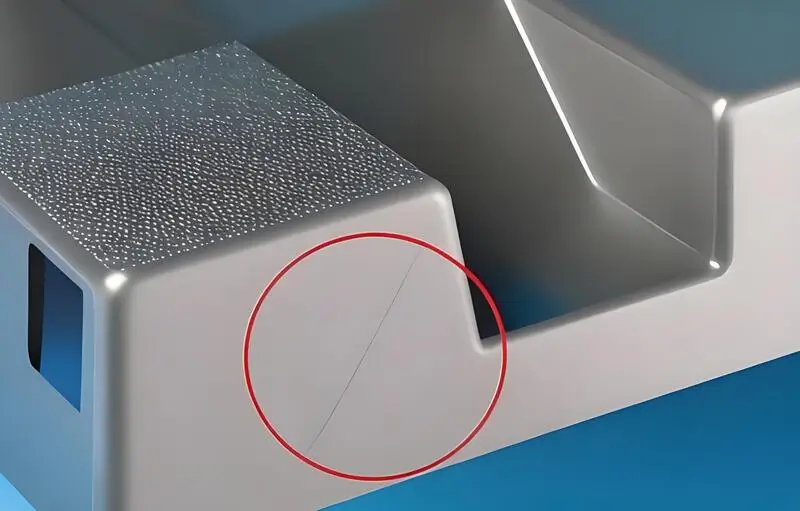

Trennungslinie

Die Trennungslinie3 ist die Stelle, an der die beiden Hälften der Form zusammenkommen, um das Endprodukt herzustellen. Wenn die Trennebene nicht übereinstimmt oder falsch ausgerichtet ist, kann dies zu Gratdefekten im Formteil führen. Daher ist es wichtig, eine einfache und gerade Trennebene zu entwerfen, um diese Fehler zu minimieren. Einfache Trennebenen sind einfacher herzustellen, erfordern weniger Wartungsaufwand und können dem Endprodukt ein besseres Gesamtergebnis verleihen.

Wenn Sie eine Trennlinie entwerfen, ist es in der Regel am besten, sie auf einer scharfen Kante und nicht auf einer abgerundeten Oberfläche zu platzieren. So vermeiden Sie, dass Sie Formen mit engen Toleranzen verwenden müssen, was Ihre Produktionskosten in die Höhe treiben kann. Sie sollten sich auch Gedanken darüber machen, wie die Trennlinie auf dem fertigen Produkt aussehen wird.

Sie sollten sie so gestalten, dass sie so unsichtbar wie möglich ist und keine kritischen Oberflächen oder Merkmale wie Text oder Logos überdeckt. So können Sie sicherstellen, dass Ihr fertiges Produkt so aussieht, wie Sie es sich wünschen, und Sie können bessere Teile im Spritzgussverfahren herstellen.

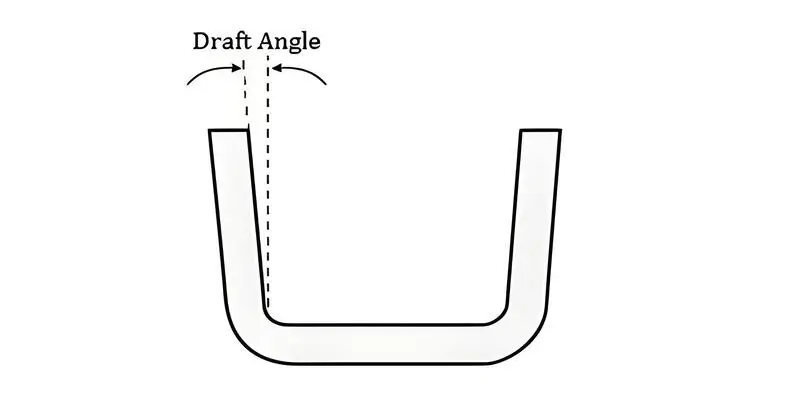

Entwurfswinkel

Die Entformungsschräge4 auf der Oberfläche eines Spritzgussteils ermöglicht eine einfache Entnahme aus der Form ohne Beschädigung. Der erforderliche Entformungswinkel hängt von Faktoren wie Wandstärke, Materialschwindung, Nachbearbeitungsbedarf usw. ab.

Die durchschnittliche Zugtiefe sollte um 1 Grad pro Zoll Tiefe zunehmen, aber mindestens 1,5 bis 2 Grad sind für die meisten Teile sicher. Schwere Texturen können bis zu 5 Grad pro Zoll Tiefe erfordern. Ein unzureichender Verzug kann zu kosmetischen Mängeln wie Schleifspuren führen.

Bei der Konstruktion von Spritzgussteilen mit einem CAD-System können Sie Entformungsschrägen hinzufügen. Es ist jedoch am besten, dies in den letzten Phasen der Konstruktion zu tun, um die Komplexität zu minimieren.

Rippen und Bosse

Rippen werden zur Verstärkung der Wände von Teilen verwendet, bei denen zwei Wände in einem 90-Grad-Winkel aufeinandertreffen. Sie tragen dazu bei, dass das Teil stärker wird und mehr Gewicht tragen kann. Vorsprünge sind erhabene Bereiche an einem Teil, die zum Befestigen und Ausrichten anderer Teile dienen. Sie machen das Teil auch in Bereichen wie Schraubenlöchern und Schlitzen stärker.

Die Basisdicke des Stützrippen5 sollte nicht mehr als zwei Drittel der Dicke der angrenzenden Wand betragen. Die Rippenhöhe sollte das 2,5-fache der Nennwanddicke (2,5T) nicht überschreiten. Die Schrumpfung muss berücksichtigt werden. Um Einfallstellen zu vermeiden, sollte die Dicke der Nabe 60% der gesamten Wanddicke nicht überschreiten.

Standort und Arten von Gates

Der Anschnitt beim Spritzgießen ist ein sehr wichtiges Teil, das direkt mit dem Kunststoffteil verbunden ist und den Fluss des geschmolzenen Kunststoffs in die Kavität steuert. Größe, Form und Position des Anschnitts haben einen großen Einfluss auf das fertige Produkt. Sie beeinflussen die Festigkeit und das Aussehen des Produkts.

Es gibt vier gängige Arten von Anschnitten, die bei verschiedenen Arten von Spritzgießwerkzeugen verwendet werden: Rand, Unterseite, heiße Spitze und Anguss. Wie der Name schon andeutet, befinden sich Randanschnitte an der Kante eines flachen Teils und hinterlassen eine Narbe an der Trennebene.

Anschnitte sind weit verbreitet und werden in verschiedenen Varianten angeboten, z. B. als Bananenanschnitte, Smiley-Anschnitte und Tunnelanschnitte. Sie erfordern Auswerferstifte für den automatischen Beschnitt und tragen dazu bei, die Position des Anschnitts für eine bessere Befüllung von der Trennebene weg zu verlagern.

Heißkanalanschnitte werden nur bei Heißkanal-Spritzgießwerkzeugen verwendet. Sie befinden sich bei runden oder konischen Geometrien in der Regel am oberen Ende des Werkzeugs. Andererseits sind Anschnitte ideal für große zylindrische Einzelkavitätenwerkzeuge. Sie hinterlassen in der Regel große Narben an den Kontaktpunkten, sind aber einfach herzustellen und zu warten.

Welches Design und welche Art von Anschnitt Sie verwenden, hängt von der Konstruktion des Teils, dem gewählten Material, den benötigten Abmessungen und dem gewünschten Aussehen des Teils ab. Eine Sache, die Sie beachten sollten, ist, dass Sie den Anschnitt an einer Stelle anbringen, an der er keine große Belastung oder Beschädigung des Teils verursacht.

Außerdem möchten Sie vermeiden, dass Sie das Teil vom Anguss abschneiden müssen, und setzen den Anschnitt an der dicksten Stelle des Teils ein, damit er sich gut ausfüllt. Manchmal braucht man mehr als einen Anschnitt, je nachdem, wie groß das Teil ist, welche Form es hat und welche Art von Kunststoff man verwendet.

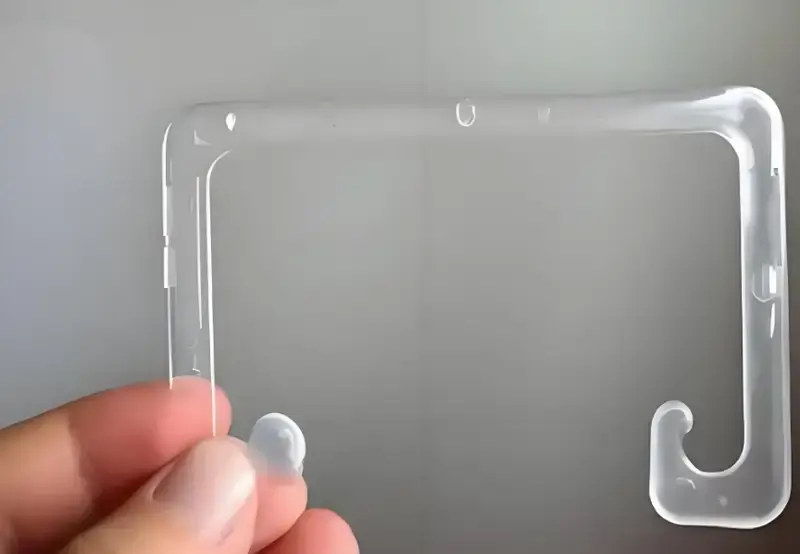

Auswerferstifte

Dies ist ein wichtiger Teil der Spritzgießeinrichtung und hilft, das Teil aus der Form zu drücken, nachdem es ausreichend abgekühlt ist. Sie hinterlassen oft Spuren auf dem Teil. Daher müssen sie auf einer Ebene konstruiert werden, die senkrecht zur Bewegungsrichtung der Stifte liegt.

Teileform, Entformungswinkel, waThe Anschnitt beim Spritzgießen6 ist ein sehr wichtiges Teil, das direkt mit dem Kunststoffteil verbunden ist und den Fluss des geschmolzenen Kunststoffs in die Kavität steuert. Größe, Form und Position des Anschnitts haben einen großen Einfluss auf das fertige Produkt. Er beeinflusst die Festigkeit und das Aussehen des Produkts.

So erfordert beispielsweise ein klebrigeres Harz eine höhere Entformungskraft. Ebenso erfordert ein weicheres Kunststoffpolymer breitere oder mehr Stifte, um die Entformungskraft zu verteilen und Formfehler zu vermeiden.

Hinterschneidungen und Gewinde

Hinterschneidungen und Gewindegänge sind vertiefte oder überhängende Merkmale, die es einem Kunststoffteil erschweren, mit einem einzigen Zug aus der Form ausgestoßen zu werden. Die Konstruktion sollte sicherstellen, dass das Teil mit einem einzigen, einseitigen Zug entformt werden kann. Auf diese Weise wird die Spritzgießen7 Kosten niedrig. Deshalb ist es wichtig, bei der Konstruktion von Spritzgussteilen Gewinde und Hinterschneidungen zu vermeiden.

Um Hinterschneidungen zu vermeiden, sollten Sie die Merkmale parallel zur Zuglinie ausrichten und Heber und Schieber in die Konstruktion einbeziehen. Heber helfen dabei, interne Hinterschneidungen ohne Verzug zu lösen. Nachdem das Teil abgekühlt ist, können Heber in einem Winkel nach oben drücken, um Hinterschneidungen aus der Form zu entfernen. Schieber hingegen verwenden abgewinkelte Stifte, die an der Kernform befestigt sind, um äußere Hinterschneidungen zu entfernen.

Abgerundete Ecken

Um das Spritzgießen effizienter und qualitativ besser zu machen, sollten Designer und Ingenieure abgerundete Merkmale anstelle von scharfen Ecken und Kanten verwenden. Scharfe Kanten benötigen mehr Druck zum Füllen, was das Teil beschädigen und beim Auswerfen Fehler verursachen kann. Abgerundete Innen- und Außenecken sorgen dafür, dass der Kunststoff besser fließt, was Spannungen und Risse verringert.

Der innere Eckenradius sollte mindestens 50% der angrenzenden Wanddicke betragen. Die Außenecken hingegen sollten 150% der angrenzenden Wandstärke betragen. Bei vertikalen Merkmalen wie Vorsprüngen und Schnappverbindungen sollte die Basis abgerundet sein. Der Radius der Aufsätze sollte 25% der angrenzenden Wand betragen, mit einem Mindestradius von 0,381 mm (0,015 Zoll).

Oberfläche

Kunststoffteile können unterschiedliche Oberflächenbehandlungen aufweisen. Diese Oberflächen beeinflussen die Textur, das Aussehen und die Haptik des Teils. Die Wahl der richtigen Oberfläche ist bereits in der Entwurfsphase wichtig. Sie bestimmt die benötigten Werkzeuge und Materialien. Raue Oberflächen erfordern höhere Verzugswinkel.

Sie beeinflussen auch das Material, das Sie wählen. Möglicherweise müssen Sie die Oberfläche der Form vorbereiten, um die gewünschte Oberfläche zu erhalten. Jede Unvollkommenheit in der Formoberfläche wird sich auf dem Teil zeigen. Je mehr Arbeit Sie erledigen müssen, nachdem das Teil aus der Form gekommen ist, desto teurer wird es und desto länger dauert die Herstellung der Form.

Auswahl des Materials

Beim Spritzgießen geht es um die Verwendung verschiedener Arten von Kunststoffen, von denen jeder seine eigenen physikalischen und mechanischen Eigenschaften hat. Das von Ihnen gewählte Material bestimmt, wie sich Ihr Teil in der vorgesehenen Umgebung verhält. Bei der Auswahl eines Materials für das Spritzgießen müssen Sie Dinge wie Materialschrumpfung, Passform und Kosten berücksichtigen.

Die Schrumpfung von Kunststoffen ist je nach Art des Kunststoffs und der Art seiner Verarbeitung unterschiedlich, was sich auf die Funktion und das Aussehen des Teils auswirken kann. Sie müssen auch bedenken, wie gut sich der Kunststoff mit Dingen wie Schrauben und Schweißen zusammenfügen lässt.

Es ist zwar wichtig, die richtigen Eigenschaften für den Kunststoff zu haben, aber man muss auch bedenken, wie viel es kostet, den Kunststoff zu beschaffen, ein Teil daraus zu machen und es fertigzustellen, damit man es für möglichst wenig Geld herstellen kann.

Eine gleichmäßige Wandstärke ist für die Konstruktion von Spritzgussteilen entscheidend.Wahr

Die gleichmäßige Wandstärke minimiert Spannungen und Verzug und gewährleistet eine gleichmäßige und qualitativ hochwertige Teileproduktion.

Entformungsschrägen sind für Spritzgussteile nicht erforderlich.Falsch

Die Entformungsschrägen erleichtern die Entnahme des Teils aus der Form und verringern das Risiko einer Beschädigung beim Auswerfen.

Was sind die Richtlinien für die Konstruktion von Spritzgussformen?

Eine effektive Konstruktion von Spritzgießwerkzeugen ist entscheidend für die effiziente und konsistente Herstellung hochwertiger Kunststoffteile in verschiedenen Branchen.

Wichtige Richtlinien für die Konstruktion von Spritzgießwerkzeugen: Auswahl geeigneter Materialien, Sicherstellung effektiver Kühlsysteme und Optimierung des Teileauswurfs. Diese Praktiken verbessern die Effizienz, verringern die Fehlerquote und erhöhen die Haltbarkeit des Gussverfahrens.

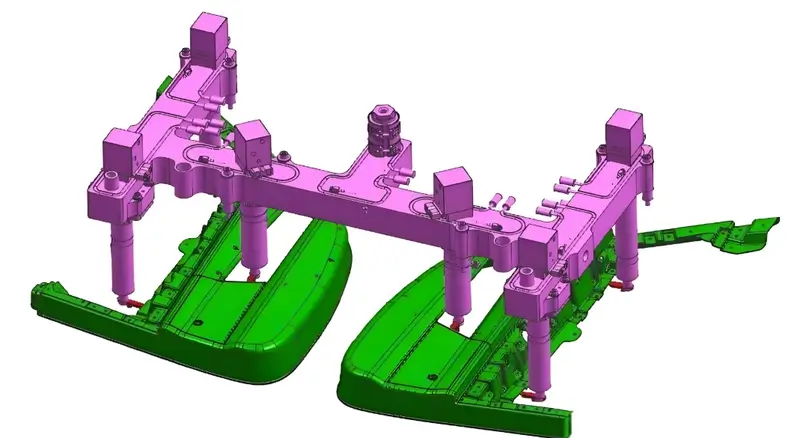

Grundform und Kavitätenlayout

Formwerkzeuge bestehen aus einem Formboden, einer Kavität, einem Kerneinsatz und anderen Teilen. Der Formboden ist die Grundlage der Form, während die Kavität und der Kerneinsatz das Teil formen. Die Konstruktion des Formwerkzeugs hat Einfluss auf die Genauigkeit und Konsistenz des Gießvorgangs. Durch die CNC-Bearbeitung werden präzise vertikale Wände erzielt, die für komplizierte Kunststoff-Spritzgießformen unerlässlich sind.

Die Form muss robust und wartungsfreundlich sein und sich für Reparaturen und Wartungsarbeiten leicht auseinandernehmen und wieder zusammensetzen lassen. Die Formwerkzeuge müssen präzise gefertigt sein, damit Hohlraum und Kern richtig ausgerichtet sind. Die Anordnung der Kavitäten des Formrahmens muss auch den Zugang zu den Hohlraum- und Kerneinsätzen für eine einfache Wartung und Reparatur ermöglichen. Dies verringert die Fehlerquote und verbessert die Qualität der Teile.

Auslegung des Kühlsystems

Das Kühlsystem spielt bei der Konstruktion von Spritzgussformen eine wichtige Rolle. Es steuert die Temperatur des Formhohlraums und des Kunststoffmaterials. Die Kühlung ist wichtig, weil sie zur Verfestigung des Kunststoffs und zur Kontrolle der Schrumpfung beiträgt.

Die Kühlsystemdesign8 sollte sicherstellen, dass der Formhohlraum gleichmäßig gekühlt wird. Die Kühlkanäle sollten sich in der Nähe der Bereiche befinden, die länger zum Abkühlen brauchen, damit sie das Anschnitt- und Angusssystem nicht beeinträchtigen. Der Maschinenbauer sollte außerdem die Konstruktion optimieren, um eine möglichst kurze Zykluszeit zu erreichen.

Laufrad- und Torgestaltung

Das Anguss- und Angusssystem steuert, wie der geschmolzene Kunststoff in die Formkavität fließt. Der Anschnitt ist der Ort, an dem der Kunststoff in die Kavität gelangt, und das Angusssystem hilft dem Kunststoff, zum Anschnitt zu gelangen. Die Konstruktion des Anschnitt- und Angusssystems beeinflusst, wie gut der Formgebungsprozess funktioniert und wie gut das fertige Produkt ist.

Die Größe, Position und Form des Anschnitts sollte den Materialfluss optimieren, die Belastung des Teils minimieren und Defekte im Teil vermeiden. Das Angusssystem sollte den Druckabfall minimieren, eine gleichmäßige Materialverteilung gewährleisten und tote Punkte vermeiden, an denen sich Kunststoff ansammeln und Defekte verursachen kann.

Entwurf des Auswurfsystems

Die Auswerfersystem9 ist das, was das Teil aus der Form holt. Bei der Konstruktion des Auswerfersystems müssen Sie die Form des Teils, die Anzahl der Hinterschneidungen und die Festigkeit des Teils berücksichtigen. Sie können Auswerferstifte, Hülsen oder hydraulische Auswerfersysteme verwenden, um sicherzustellen, dass das Teil beim Herausnehmen nicht beschädigt wird.

Außerdem muss das Auswerfersystem so konstruiert werden, dass es die Kraft aufnehmen kann, die nötig ist, um das Teil aus der Form zu holen. Außerdem muss man sich Gedanken darüber machen, wo das Auswerfersystem im Verhältnis zum Anschnitt- und Angusssystem platziert wird, damit es nicht im Weg ist.

Formwerkstoffe und Oberflächenbehandlung

Das Material, das Sie für Ihre Form verwenden, hat Einfluss darauf, wie lange sie hält und wie gut Ihre Teile aussehen. Sie brauchen ein Material, das viel Hitze verträgt, die Wärme gut verteilt und sich nicht abnutzt. Die Wahl des richtigen Materials kann Ihnen helfen, Teile schneller herzustellen, die Lebensdauer Ihrer Form zu verlängern und bessere Teile zu fertigen.

Jede Form ist anders und muss bei ihrer Herstellung sorgfältig durchdacht werden. Die verwendeten Materialien müssen genau richtig bearbeitet werden, damit keine Oberflächendefekte entstehen, die sich auf dem zu gießenden Teil zeigen.

Die Spuren, die der Schaftfräser auf der Oberfläche der Form hinterlässt, müssen durch weitere Nachbearbeitung, wie Sandstrahlen oder Polieren, beseitigt werden. Wie viel Nachbearbeitung erforderlich ist, wirkt sich auf die Kosten und die Dauer der Herstellung der Form aus.

Die Konstruktion der Spritzgießform beeinflusst die Abkühlzeit des Formteils.Wahr

Ein geeignetes Werkzeugdesign gewährleistet eine gleichmäßige Kühlung, was die Zykluszeiten verkürzt und die Teilequalität verbessert.

Das Design der Spritzgussform hat keinen Einfluss auf die Produktqualität.Falsch

Ein durchdachtes Werkzeugdesign hat direkten Einfluss auf die Qualität der Teile, da es einen gleichmäßigen Materialfluss und eine gleichmäßige Kühlung gewährleistet.

Was sind häufige Probleme bei der Konstruktion von Spritzgießmaschinen und deren Lösungen?

Das Spritzgießen ist ein komplexer Prozess mit verschiedenen potenziellen Designproblemen, die sich auf die Produktqualität und die Produktionseffizienz auswirken können.

Gängige Spritzgießprobleme wie Verzug, Einfallstellen und Gratbildung können durch Optimierung der Werkzeugtemperatur, Anpassung der Kühlzeit und Sicherstellung einer ordnungsgemäßen Entlüftung verringert werden, um die Produktkonsistenz zu verbessern und Fehler zu reduzieren.

Blitzlicht

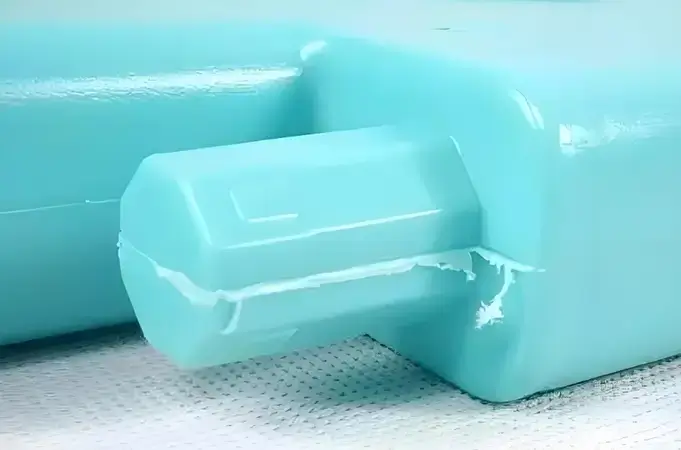

Der Grat ist der zusätzliche Kunststoff an der Trennfläche der Form oder am Auswerferstift.

Ursachen für den Blitz

nicht genügend Schließkraft, Probleme mit der Form, schlechte Formungsbedingungen, falsches Design des Auspuffsystems.

Lösungen

-

Formenbau: Gestalten Sie die Form so, dass sie beim Aufspannen dicht schließen kann. Überprüfen Sie die Größe der Entlüftungsöffnung und reinigen Sie die Oberfläche der Form.

-

Spritzgießmaschine: eine Spritzgießmaschine mit der richtigen Tonnage einstellen.

-

Formgebungsverfahren: Erhöhung der Einspritzzeit, Verringerung der Einspritzgeschwindigkeit, Verringerung der Zylinder- und Düsentemperatur, Verringerung des Einspritzdrucks und des Nachdrucks.

Silberstreif

Silberschlieren entstehen, wenn sich Wasser, Luft oder verkohltes Material auf der Oberfläche des Teils in Fließrichtung verteilt.

Ursachen von Silver Streaks

Der Feuchtigkeitsgehalt des Rohmaterials ist zu hoch, Luft ist im Rohmaterial eingeschlossen, Polymerabbau: das Material ist verunreinigt; die Zylindertemperatur ist zu hoch; das Einspritzvolumen ist nicht ausreichend.

Lösungen

-

Inhalt: Trocknen Sie das Rohmaterial vor dem Spritzgießen auf der Grundlage der vom Rohstofflieferanten angegebenen Daten.

-

Formenbau: Vergewissern Sie sich, dass genügend Lüftungsöffnungen vorhanden sind.

-

Formgebungsverfahren: Wählen Sie die richtige Spritzgießmaschine und das richtige Werkzeug, reinigen Sie beim Materialwechsel das alte Material vollständig aus dem Zylinder, verbessern Sie das Entlüftungssystem und senken Sie die Schmelzetemperatur, den Einspritzdruck oder die Einspritzgeschwindigkeit.

Delle

Delle ist, wenn die Oberfläche des Teils an der Wanddicke konkav ist.

Ursachen für die Bildung von Dellen

Der Einspritzdruck oder Nachdruck ist zu niedrig, die Nachdruck- oder Kühlzeit ist zu kurz, die Schmelzetemperatur oder die Werkzeugtemperatur ist zu hoch und die Bauteilstruktur ist ungeeignet.

Lösungen

-

Aufbau der Struktur10: Riffeln Sie die Oberfläche, die leicht zu verbeulen ist, reduzieren Sie die dicke Wandgröße des Teils, minimieren Sie das Verhältnis von Dicke zu Durchmesser, das Verhältnis der angrenzenden Wanddicke sollte auf 1,5~2 kontrolliert werden, und versuchen Sie, einen glatten Übergang zu schaffen, gestalten Sie die Dicke der Verstärkungsrippen, versenkten Löcher und Eckrippen neu, und ihre Dicke wird im Allgemeinen empfohlen, 40-80% der Basiswanddicke zu sein.

-

Verfahren zum Gießen11: Erhöhen Sie den Einspritzdruck und den Nachdruck, vergrößern Sie den Anschnitt oder ändern Sie die Anschnittposition.

Schweißnaht

Ein Schweißfleck entsteht, wenn zwei Materialströme aufeinandertreffen und miteinander verschweißt werden, wodurch ein Fehler auf der Oberfläche entsteht.

Ursachen von Schweißnähten

Wenn das Teil Löcher, Einsätze oder Mehrfachanschnitt-Spritzgießverfahren aufweist oder wenn die Wandstärke des Teils ungleichmäßig ist, können Schweißnähte auftreten.

Lösungen

-

Material:Die Kunststoffschmelze soll besser fließen.

-

Produktdesign: Ändern Sie die Art und Weise, wie das Produkt hergestellt wird und wie dick die Wände sind.

-

Formenbau: Bewegen Sie die Stelle, an der der Kunststoff in die Form kommt, und fügen Sie Stellen hinzu, an denen die Luft entweichen kann.

-

Prozessbedingungen: Verbrennungsspuren entstehen, wenn die Luft in der Form nicht schnell genug entweichen kann und der Kunststoff am Ende des Flusses verbrennt.

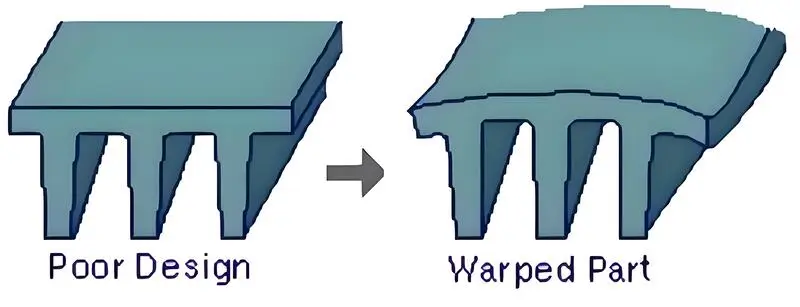

Verziehen und Verformung

Von Verformung spricht man, wenn die Form des spritzgegossenen Teils durcheinander gerät und es sich ungleichmäßig verformt, was nicht erwünscht ist. Das ist eines der Dinge, die bei der Herstellung von Spritzgusswerkzeugen schiefgehen können.

Ursachen des Verziehens

-

Materialeigenschaften, die nicht gut sind: Die Härte, Festigkeit, Zähigkeit, Stabilität und andere Eigenschaften des Materials haben einen großen Einfluss auf das Verziehen des Produkts. Wenn die Materialeigenschaften nicht gut sind oder nicht den Anforderungen entsprechen, kommt es nach der Beanspruchung zum Verzug.

-

Unsachgemäßer Herstellungsprozess: Wenn Sie die Temperatur und die Geschwindigkeit des Erhitzens, Kühlens, Schneidens, Schweißens und anderer Prozesse während der Produktion nicht kontrollieren, wird sich Ihr Produkt verziehen.

-

Unsachgemäßes Design: Wenn Sie Ihr Produkt nicht richtig entwerfen, wird es sich verziehen. Wenn Ihr Produkt zum Beispiel zu groß oder zu kompliziert ist, wird es sich verziehen und verformen.

Lösungen

Auswahl des Materials12: Wähle gute Materialien aus, um sicherzustellen, dass sie das richtige Material haben, besonders wenn du wichtige Teile herstellst, musst du starke Materialien verwenden.

-

Verarbeitungstechnik: Man muss die Dinge richtig erhitzen, abkühlen, zuschneiden und schweißen, und zwar so, wie es die Vorschriften vorschreiben, damit man sich nicht verzieht.

-

Optimierung des Designs: Beim Entwurf eines Produkts sollten Sie die physikalischen Eigenschaften des Materials berücksichtigen und eine Produktlösung mit einer einfachen Struktur und einer angemessenen Größe wählen, um Verformungen zu vermeiden.

-

Kontrollieren Sie den Stress während der Verarbeitung: Beherrschen Sie die Spannung während der Verarbeitung, indem Sie die Abkühlgeschwindigkeit, die Erhitzungszeit und andere Methoden reduzieren, wodurch Verformungen und Deformationen des Produkts wirksam vermieden werden können.

-

Verwenden Sie eine feste Form: Verwenden Sie eine feste Form, um das Produkt zu fixieren und Verwerfungen und Verformungen zu vermeiden.

Blasen

Das Gas in den Blasen (Vakuumblasen) ist sehr dünn und gehört zu den Vakuumblasen. Im Allgemeinen handelt es sich bei Blasen, die bei der Öffnung der Form auftreten, um ein Problem mit Gasinterferenzen. Die Bildung von Vakuumblasen ist auf eine unzureichende Kunststofffüllung oder einen niedrigen Druck zurückzuführen. Bei der schnellen Abkühlung der Form wird der Brennstoff an den Ecken des Hohlraums herausgezogen, was zu einem Volumenverlust führt.

Ursachen der Blase

-

Probleme mit dem Spritzgießmaschine13: Wenn Sie die Temperatur, den Druck, die Geschwindigkeit und andere Parameter der Spritzgießmaschine nicht richtig steuern, werden Sie Blasen in Ihren Spritzgussteilen erhalten. Wenn die Temperatur zu hoch oder der Druck zu niedrig ist, wird das Rohmaterial nicht reibungslos fließen und Sie werden Blasen erhalten. Wenn die Geschwindigkeit zu schnell oder zu langsam ist, kann das Gas in den Spritzgussteilen nicht rechtzeitig entweichen, und es entstehen Blasen. Auch wenn Sie alte Spritzgießmaschinen verwenden oder sie nicht richtig warten, werden Sie ähnliche Probleme haben.

-

Probleme mit Rohstoffen: Die Qualität, der Feuchtigkeitsgehalt und die Mischbedingungen der Rohstoffe wirken sich ebenfalls auf die Qualität der Spritzgussteile aus. Wenn das Rohmaterial zu viel Wasser enthält, verdampft es schnell und es entstehen Blasen während des Spritzgießprozesses. Daher müssen die Rohstoffe vor der Produktion von Spritzgussteilen umfassend getestet und geprüft werden.

-

Schimmelprobleme: Es gibt viele Probleme bei der Konstruktion, Herstellung und Verwendung von Spritzgießwerkzeugen, die ebenfalls Blasen verursachen können. So beeinträchtigen z. B. eine schlechte Entlüftung der Form, eine falsche Position der Entlüftungsöffnung, Kratzer auf der Formoberfläche usw. die Qualität der Spritzgussteile. Daher ist es bei der Verwendung der Form für die Spritzgießproduktion notwendig, sie vollständig zu überprüfen und zu warten.

Lösungen

Wenn die Wandstärke 14des Produkts groß ist, kühlt die Außenfläche schneller ab als die Mitte. Wenn die Abkühlung fortschreitet, schrumpft das Harz in der Mitte und dehnt sich zur Oberfläche hin aus, was zu einer unzureichenden Füllung in der Mitte führt. Dies wird als Vakuumblasen bezeichnet. Die wichtigsten Lösungen sind: Bestimmung der angemessenen Anschnitt- und Angussgröße entsprechend der gleichmäßigen Wandstärke.

Im Allgemeinen sollte die Anschnitthöhe 50% bis 60% der Produktwanddicke betragen, bis der Anschnitt verschlossen ist, wobei eine gewisse Menge an zusätzlichem Einspritzmaterial verbleibt, die Einspritzzeit sollte etwas länger sein als die Zeit des Verschließens des Anschnitts, die Einspritzgeschwindigkeit sollte verringert, der Einspritzdruck erhöht und Materialien mit hoher Schmelzviskosität verwendet werden.

-

Die Lösungen für Blasen, die durch die Bildung flüchtiger Gase entstehen, sind: vollständige Vortrocknung, Senkung der Harztemperatur und Vermeidung der Entstehung von Zersetzungsgasen.

-

Die durch schlechte Fließfähigkeit verursachten Blasen können die Einspritzenergie erhöhen: Druck, Geschwindigkeit, Zeit und Materialmenge, und erhöhen Sie den Gegendruck, um die Form voll zu machen. Senken Sie die Schmelzetemperatur, um die Schrumpfung zu verringern, und erhöhen Sie die Formtemperatur, insbesondere an den Stellen, an denen sich die Vakuumblasen bilden.Setzen Sie den Anschnitt an der dicksten Stelle des Teils an, verbessern Sie die Fließbedingungen von Düse, Anguss und Anschnitt und verringern Sie den Druckabfall. Verbessern Sie die Entlüftung der Form.

Schwarze Flecken

Schwarze Flecken auf spritzgegossenen Teilen werden durch Verunreinigungen, Fremdkörper oder Abbauprodukte verursacht, die während des Spritzgießprozesses in den Kunststoff gelangen. Dies führt zu schwarzen Partikeln oder Flecken auf der Oberfläche oder im Inneren des Kunststoffteils. Größe, Verteilung und Dichte der schwarzen Flecken hängen von der Art und Menge der Verunreinigungen oder Fremdkörper ab.

Ursachen für schwarze Flecken

Bei der Herstellung von Spritzgießmaschinen gibt es viele Gründe für schwarze Flecken auf den Produkten. Hier sind einige häufige Situationen:

-

Überhitzung: Ist die an der Spritzgießmaschine eingestellte Temperatur zu hoch, zersetzt sich das geschmolzene Material und oxidiert durch die Hitze, so dass schwarze Teile entstehen.

-

Thermische Rissbildung: Polymermaterialien können aufgrund von Faktoren wie Veränderungen in der Legierungszusammensetzung, schnellem Abkühlen und Luft im Kopf reißen. Nach der thermischen Rissbildung bleiben schwarze Fragmente im Material zurück.

-

Versagen der Extrusion: Wenn das Material während der Extrusion zu schnell fließt, kann es leicht passieren, dass das Kolloid in der Nähe des Kopfes nicht richtig extrudiert wird und schwarze Flecken hinterlässt.

Lösungs

-

Ändern Sie die Temperatur: Ändern Sie die eingestellte Temperatur der Spritzgießmaschine, um eine Überhitzung zu vermeiden.

-

Überprüfen Sie den Schimmel: Prüfen Sie die Kühlwirkung der Form, um festzustellen, ob die Temperatur gesenkt werden kann, um eine Überhitzung zu vermeiden.

-

Zersetzungsschutzmittel hinzufügen: Die Zugabe eines Zersetzungsschutzmittels kann die Zersetzung und thermische Oxidation des Materials wirksam verringern.

-

Tauschen Sie die Materialien aus: Tauschen Sie ausgefallene Polymermaterialien aus, tauschen Sie Materialien aus, die für Formen geeignet sind, usw., wodurch die Gefahr von thermischen Rissen und schlechter Extrusion verringert werden kann.

Verzug ist ein häufiges Problem beim Spritzgießen.Wahr

Verzug entsteht durch ungleichmäßige Abkühlung und führt dazu, dass sich die Teile verziehen. Dies wird häufig durch Anpassung der Kühlzeiten und der Werkzeugtemperaturen behoben.

Einfallstellen können nur durch eine Umgestaltung der Form behoben werden.Falsch

Einfallstellen können auch durch die Anpassung von Prozessparametern wie Packdruck und Kühlzeit sowie durch Anpassungen der Werkzeugkonstruktion reduziert werden.

Schlussfolgerung

Das Spritzgießen ist eine vielseitige und effiziente Technologie, die zur Herstellung hochwertiger, kundenspezifischer Kunststoffteile für eine Vielzahl von Branchen eingesetzt werden kann. Der Prozess ist jedoch unvollständig, wenn nicht eine Reihe von Richtlinien für die Konstruktion von Spritzgussteilen befolgt wird.

Dadurch erhalten Sie ein detailliertes Verständnis dafür, was Sie benötigen und wie Sie den Prozess durchführen können. Die in diesem Artikel besprochenen Konstruktionsregeln für das Spritzgießen werden Ihnen helfen, den Prozess zu optimieren, eine kosteneffiziente Produktion zu gewährleisten und die Zykluszeiten zu verkürzen.

-

Die Kenntnis dieser Richtlinien ist entscheidend für die Herstellung effektiver und effizienter Spritzgussteile, die Gewährleistung der Qualität und die Senkung der Kosten. ↩

-

Die Kenntnis der Wandstärke ist entscheidend für die Optimierung der Leistung, der Kosten und der Fertigungseffizienz von Teilen. Unter diesem Link finden Sie detaillierte Informationen. ↩

-

Die Gestaltung der Trennebene ist von entscheidender Bedeutung für die Minimierung von Fehlern und die Gewährleistung einer qualitativ hochwertigen Oberfläche. Erfahren Sie mehr über effektive Trennebenenstrategien. ↩

-

Der Entformungswinkel ist entscheidend für eine einfache Entformung und die Integrität des Teils. Erfahren Sie mehr über seine Bedeutung für das Spritzgießdesign. ↩

-

Das Wissen über Stützrippen kann Ihren Konstruktionsprozess verbessern und sicherstellen, dass die Teile stabil und haltbar sind, während gleichzeitig die Fehlerquote minimiert wird. ↩

-

Die Untersuchung der Anschnittarten kann Ihnen helfen, das beste Design für Ihre Spritzgussteile zu wählen, was sich auf Qualität und Effizienz auswirkt. ↩

-

Unter diesem Link finden Sie wichtige Techniken und Tipps zur Optimierung von Spritzgießprozessen und -designs. ↩

-

Das Verständnis für die Konstruktion von Kühlsystemen ist entscheidend für die Optimierung der Werkzeugleistung und die Verkürzung der Zykluszeiten. In dieser Ressource finden Sie Einblicke von Experten. ↩

-

Das Auswerfersystem ist für die Teileentnahme beim Spritzgießen unerlässlich. Erfahren Sie mehr über sein Design und seine Funktionalität, um Ihren Gießprozess zu verbessern. ↩

-

Die Kenntnis der Konstruktionsstruktur kann Defekte wie Dellen in Spritzgussteilen erheblich reduzieren und so eine bessere Qualität und Leistung gewährleisten. ↩

-

Die Optimierung des Formprozesses ist entscheidend für die Minimierung von Schweißnähten, was zu einer höheren Qualität der Produkte und weniger Abfall führt. ↩

-

Die richtige Materialauswahl ist der Schlüssel zur Vermeidung von Verformungen und zur Gewährleistung von Haltbarkeit und Funktionalität Ihrer Spritzgussprodukte. ↩

-

Wenn Sie die häufigsten Probleme mit Spritzgießmaschinen verstehen, können Sie Fehler in Ihrem Produktionsprozess vermeiden. ↩

-

Erfahren Sie mehr darüber, was die ideale Wandstärke eines Spritzgussteils ist... Bei Spritzgussteilen muss man die Materialeigenschaften, die Größe und die Form berücksichtigen und die entsprechende ideale Wandstärke berechnen. ↩