Entformungsschrägen sind beim Spritzgießen von entscheidender Bedeutung, da sie ein leichtes Auswerfen der Teile gewährleisten und Fehler reduzieren. Eine korrekte Konstruktion verbessert die Fertigungseffizienz und die Produktqualität.

Entformungswinkel (1-3 Grad) verhindern das Verkleben und Defekte in Formteilen und sorgen für eine reibungslose Entformung. Die spezifischen Winkel hängen vom Material, der Beschaffenheit und der Komplexität der Form ab und verbessern die Produktionseffizienz und Ästhetik.

Die Kenntnis der Entformungsschrägen ist der Schlüssel zur Optimierung der Werkzeugkonstruktion. Faktoren wie Materialschrumpfung, Oberflächenbeschaffenheit und Teilegeometrie beeinflussen die ideale Entformung. Lesen Sie weiter, um die besten Verfahren für die Gestaltung von Entformungswinkeln beim Spritzgießen kennenzulernen.

Entformungsschrägen reduzieren die Ausstoßkraft beim Spritzgießen.Wahr

Ein angemessener Entformungswinkel minimiert die Reibung zwischen dem Teil und der Form, wodurch das Auswerfen reibungsloser verläuft und Schäden vermieden werden.

Alle spritzgegossenen Teile benötigen einen Entformungswinkel.Falsch

Während die meisten Teile von Entlastungswinkeln profitieren, können bestimmte reibungsarme Materialien oder flexible Konstruktionen keine oder nur eine minimale Entlastung zulassen.

Was ist die Definition und Bedeutung des Tiefgangwinkels?

Entformungswinkel sind beim Spritzgießen von entscheidender Bedeutung, um einen reibungslosen Teileauswurf zu gewährleisten und Schäden an der Form oder dem Endprodukt zu vermeiden.

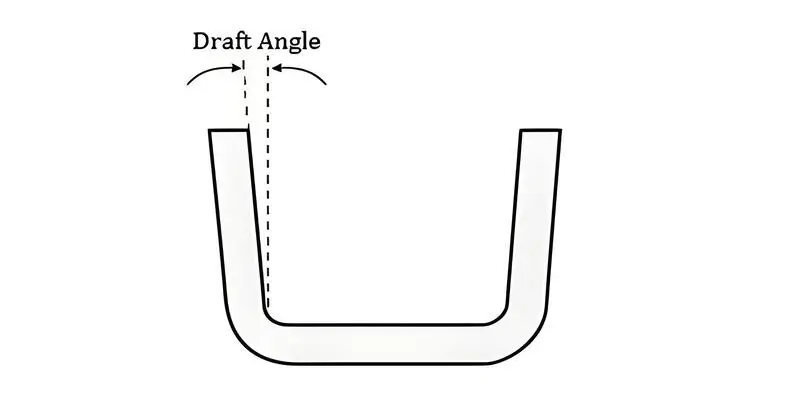

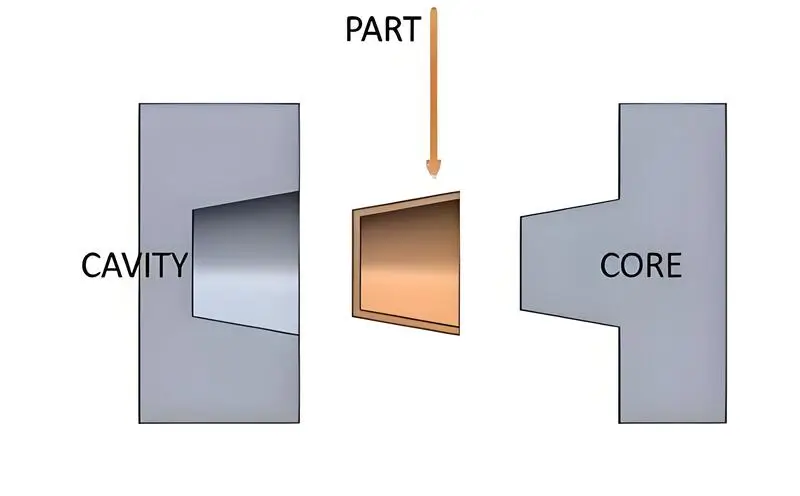

Ein Entformungswinkel ist eine leichte Verjüngung der Formteile, um die Entnahme aus der Form zu erleichtern, Defekte zu vermeiden, die Ausstoßkraft zu verringern und die Lebensdauer der Form zu verlängern. Er liegt in der Regel zwischen 1 und 3 Grad.

Definition des Abzugswinkels

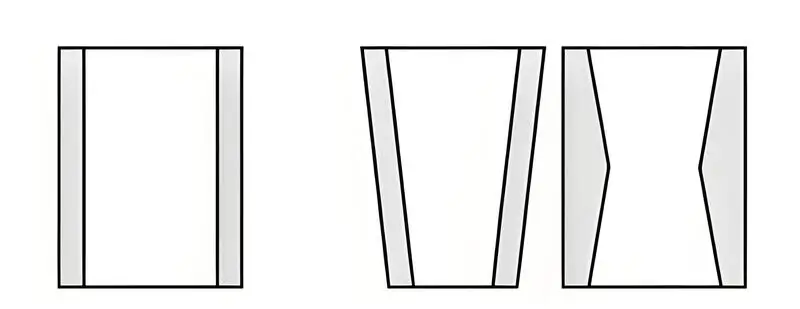

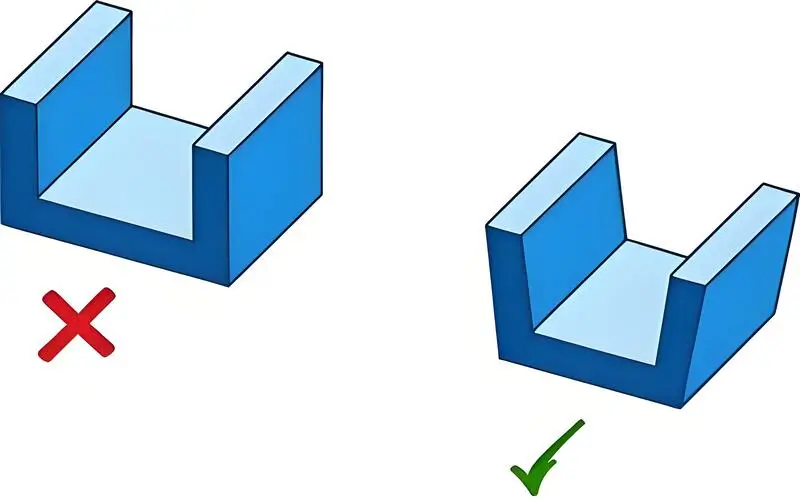

Der Entformungswinkel ist der Winkel zwischen dem Formhohlraum oder Kern und der Öffnungsrichtung der Form, d. h. die Neigung der Formwand zur Öffnungsrichtung. Dieser Winkel erleichtert die Entformung des Kunststoffteils, ohne dass eine Beschädigung oder Verformung zu befürchten ist.

Die Bedeutung des Tiefgangwinkels

Eine gut gestaltete Entformungsschräge1 ist in der Lage, Unvollkommenheiten wie z. B. zerkratzte und verformte Produkte während des Ausstoßvorgangs zu vermeiden und somit die Oberflächengüte des Produkts zu verbessern und scharfe Genauigkeiten zu erzielen. Außerdem kann der richtige Entformungswinkel die Lebensdauer der Form erhöhen und die Produktionskosten senken. Wenn der Entformungswinkel zu klein gewählt wird, entsteht ein hoher Ausstoßwiderstand, der wiederum Oberflächenkratzer verursacht oder das Kunststoffteil verformt; ist er wiederum zu groß, werden die Maßhaltigkeit und die Lebensdauer der Form beeinträchtigt. Daher trägt eine vernünftige Gestaltung des Entformungswinkels dazu bei, die Produktionsqualität und -effizienz zu verbessern.

Entformungswinkel verhindern eine Beschädigung der Formteile beim Auswerfen.Wahr

Ohne Entformungsschrägen können Teile an der Form haften bleiben, was beim Auswerfen zu Verformungen oder Oberflächenfehlern führt.

Alle spritzgegossenen Teile benötigen einen Entformungswinkel.Falsch

Während die meisten Teile von Entformungswinkeln profitieren, sind diese bei einigen Konstruktionen, wie z. B. bei flexiblen Materialien oder speziellen Geometrien, nicht unbedingt erforderlich.

Welche Faktoren wirken sich auf die Gestaltung des Abzugswinkels aus?

Entformungsschrägen sind beim Spritzgießen von entscheidender Bedeutung, da sie einen einfachen Teileauswurf gewährleisten und Fehler reduzieren. Eine ordnungsgemäße Konstruktion verbessert die Fertigungseffizienz und Produktqualität in allen Branchen.

Die Entformungswinkel werden durch die Art des Materials, die Oberflächenbeschaffenheit, die Komplexität der Form und die Teilegeometrie bestimmt und liegen in der Regel zwischen 1° und 3°. Die richtige Gestaltung minimiert die Reibung, verhindert Defekte und verlängert die Lebensdauer der Form unter Berücksichtigung der Materialschwindung und der erforderlichen Textur.

Plastik Material

Die Schrumpfung und die Reibung der verschiedenen Kunststoffe variieren ebenfalls, so dass unterschiedliche Entformungswinkel erforderlich sind. Bei Polyethylen und Polypropylen beispielsweise sind kleinere Entformungswinkel wünschenswert, bei Nylon ist der Entformungswinkel beim Spritzgießen jedoch relativ groß. Empfohlene Entformungsschrägen für gängige Kunststoffmaterialien2 sind wie folgt:

Polyethylen (PE): 0.5°-1.5°

Polypropylen (PP): 1°-2°

Polystyrol (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

Produktstruktur

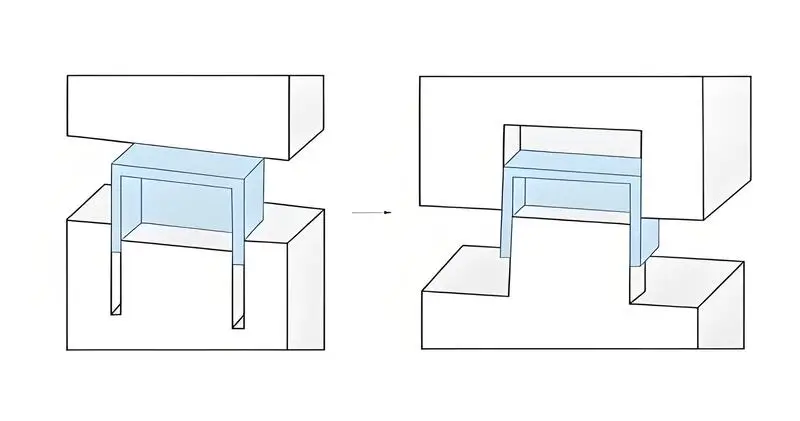

Der Entformungswinkel wird auch von der Form und Struktur des Produkts beeinflusst. Es sollte beachtet werden, dass Produkte mit komplexen Formen und ungleichmäßiger Wandstärke einen größeren Entformungswinkel haben sollten, um das Entformen zu erleichtern. So erzeugen beispielsweise Teile mit komplexen geometrischen Merkmalen oder Mikromerkmalen wie Innenrippen beim Entformen einen großen Widerstand, so dass der Entformungswinkel vergrößert werden muss.

Formverarbeitung Präzision

Je höher die Verarbeitungsgenauigkeit der Formen3 und je glatter die Oberfläche ist, desto kleiner ist der erforderliche Entformungswinkel. Ist die Oberfläche der Form hingegen rau, muss der Entformungswinkel vergrößert werden, um die Ausstoßkraft zu verringern. Schmierung, hochpräzise Verarbeitung und Oberflächenbehandlungen wie Polieren und Verchromen können dazu beitragen, die Reibung zu verringern und die Ausstoßleistung zu verbessern.

Parameter für den Einspritzprozess

Andere wichtige Prozessparameter wie Einspritzdruck4Temperatur und Geschwindigkeit wirken sich ebenfalls auf die Gestaltung des Entformungswinkels aus. Ein höherer Einspritzdruck und eine höhere Temperatur wirken sich auf die Schrumpfungsrate des Kunststoffteils aus und können einen größeren Entformungswinkel erforderlich machen. Unterschiedliche Prozessbedingungen wirken sich auf das Fließ- und Erstarrungsverhalten des Materials aus, was bedeutet, dass diese Elemente im Designprozess berücksichtigt werden müssen.

Die Entlastungswinkel verhindern eine Beschädigung der Teile beim Auswerfen.Wahr

Ein angemessener Entformungswinkel reduziert die Reibung zwischen dem Formteil und dem Werkzeug, was einen reibungslosen Ausstoß ermöglicht und Fehler minimiert.

Alle spritzgegossenen Teile benötigen einen Entformungswinkel.Falsch

Während die meisten Teile von Entformungswinkeln profitieren, sind sie bei einigen Konstruktionen mit flexiblen Materialien oder speziellen Auswerfmechanismen möglicherweise nicht erforderlich.

Was sind die Grundprinzipien des Entwurfs von Ausformungswinkeln?

Entformungsschrägen sind beim Spritzgießen von entscheidender Bedeutung, da sie ein leichtes Auswerfen der Teile gewährleisten und Fehler reduzieren. Die richtige Gestaltung des Entformungswinkels erhöht die Fertigungseffizienz und verlängert die Lebensdauer der Form.

Entformungswinkel, in der Regel 1° bis 3°, helfen beim reibungslosen Auswerfen von Formteilen und verhindern das Verkleben und Verformen. Sie verbessern die Teilequalität, verringern den Verschleiß und steigern die Produktionseffizienz, je nach Material und Beschaffenheit.

Auswahl des Entformungswinkels je nach Kunststofftyp

Verschiedene Kunststoffmaterialien haben spezifische Anforderungen an den Entformungswinkel. Die Referenzentformungswinkel für gängige Kunststoffmaterialien sind wie folgt:

Polyethylen (PE): 0.5°-1.5°

Polypropylen (PP): 1°-2°

Polystyrol (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

Wandstärke und Form des Produkts berücksichtigen

Je größer die Schrumpfung bei dickwandigen Produkten ist, desto größer ist der erforderliche Entformungswinkel. Produkte mit komplexen Formen, wie z. B. Innengewinde oder Rillen, erfordern ebenfalls größere Entformungswinkel.

Gewährleistung einer glatten Oberfläche der Form

Die Verbesserung der Oberflächenbeschaffenheit der Gussform trägt definitiv dazu bei, den Ausstoßwiderstand zu minimieren, was bedeutet, dass der Entformungswinkel, der im Gussverfahren erforderlich ist, verringert wird. Die gängigen Verfahren sind Polieren und Verchromen.

Angemessene Injektionsprozessparameter sicherstellen

Bei der Gestaltung des Entformungswinkels müssen die notwendigen Parameter des Einspritzprozesses berücksichtigt werden, um die Übereinstimmung der Formgestaltung mit dem Einspritzprozess zu gewährleisten. So wird beispielsweise durch eine Verringerung des Einspritzdrucks und der Temperatur die Schwindungsrate des entworfenen Kunststoffteils verringert, was wiederum zu einer Verbesserung des Entformungswinkels führt.

Die Entlastungswinkel verhindern, dass das Teil beim Auswerfen hängen bleibt.Wahr

Ein angemessener Entformungswinkel verringert die Reibung zwischen dem Teil und der Form und ermöglicht ein leichteres Entfernen ohne Beschädigung.

Alle spritzgegossenen Teile benötigen einen Entformungswinkel.Falsch

Für einige Teile, insbesondere für solche aus flexiblen Materialien oder für spezielle Formenkonstruktionen, ist möglicherweise kein Entformungswinkel erforderlich.

Welcher Zusammenhang besteht zwischen dem Entformungswinkel und der Lebensdauer der Form?

Entformungsschrägen spielen beim Spritzgießen eine entscheidende Rolle und wirken sich direkt auf die Langlebigkeit des Werkzeugs und die Effizienz des Teileauswurfs aus. Richtige Entformungsschrägen verringern den Verschleiß und verlängern die Lebensdauer der Form.

Entformungswinkel verringern die Reibung beim Auswerfen der Teile, minimieren die Belastung der Form und verhindern das Verkleben und Beschädigen. Richtige Winkel verlängern die Lebensdauer der Form, verbessern die Effizienz und senken die Produktionskosten, indem sie den Wartungsbedarf reduzieren und frühzeitige Formausfälle verhindern.

Ein angemessener Entformungswinkel kann nicht nur die Qualität der Kunststoffteile beeinflussen, sondern wirkt sich auch direkt auf die Lebensdauer der Form aus. Wenn der Entformungswinkel zu klein ist, kommt es zu einer starken Reibung zwischen dem Kunststoffteil und der Form und damit zu einer Abnutzung der Oberfläche; wenn der Entformungswinkel zu groß ist, beeinflusst er die Abmessungen des Produkts. Die für einen Entformungsvorgang erforderlichen Entformungswinkel hängen also von der Art des in der Form verwendeten Materials, der erforderlichen Oberflächenbehandlung und anderen Faktoren ab, die eine längere Lebensdauer der Form und eine höhere Effizienz gewährleisten.

Größere Entformungswinkel verlängern die Lebensdauer der Form durch geringere Reibung.Wahr

Größere Entformungswinkel ermöglichen eine leichtere Entformung der Teile, wodurch die mechanische Belastung verringert und die Lebensdauer der Form verlängert wird.

Entformungswinkel sind beim Spritzgießen nicht erforderlich.Falsch

Ohne Entformungsschrägen können die Teile an der Form haften bleiben, was zu Defekten, erhöhtem Verschleiß und häufigen Wartungsarbeiten führt und letztlich die Lebensdauer der Form verkürzt.

Welche Methoden gibt es zur Optimierung des Entlastungswinkels?

Die Optimierung des Entformungswinkels beim Spritzgießen verbessert den Teileauswurf, reduziert Fehler und verbessert die Gesamteffizienz der Produktion. Richtige Entformungswinkel minimieren die Reibung und sorgen für qualitativ hochwertige Gussteile.

Bei der Verzugswinkeloptimierung werden die Winkel unter Berücksichtigung von Material, Dicke und Geometrie angepasst, in der Regel um 1-3 Grad. Texturierte Oberflächen benötigen mehr. Richtige Winkel verbessern die Formtrennung, verringern den Verschleiß und erhöhen die Haltbarkeit.

Computergestützter Entwurf (CAD)

Mit CAD-Software können Entformungswinkel für Spritzgussformen genau berechnet und simuliert werden. Durch die Vorausberechnung und Simulation idealer Winkel kann die Möglichkeit einer blinden Konstruktion verringert und somit die Konstruktionseffizienz verbessert werden. Bei der Verwendung von Software für die Entformungsanalyse können beispielsweise Bereiche, in denen es Probleme geben könnte, gefunden und geändert werden.

Numerische Simulation

Bei der Konstruktion von Formen kann die numerische Simulationstechnik die Auswirkungen verschiedener Entformungswinkel auf die Qualität des Endprodukts und die Lebensdauer der Form vorhersagen, was bei der Auswahl der am besten geeigneten Konstruktionsschemata hilft. Berechnungen, die möglich sind mit Finite-Elemente-Analyse (FEA)5 Software die Spannungsverteilung und Verformung während des Einspritzvorgangs, was bei der Wahl des richtigen Entformungswinkels für die Mikroform helfen kann.

Experimentelle Verifizierung

Im realen Produktionsprozess ist es notwendig, die Auswirkungen verschiedener Entformungswinkel durch experimentelle Bestätigung zu vergleichen, um den Winkel schrittweise zu optimieren. Im Verlauf der Experimente wird die Messung Ausstoßkraft6 und Beobachtung des Produkts Oberflächenqualität7 kann die Rationalität des Entwurfswinkels bewerten.

Umfassende Betrachtung

Beim Entwurf des Entformungswinkels sollten die Eigenschaften des Materials, die Struktur des Produkts, die Verarbeitung der Form und die Parameter des Einspritzprozesses berücksichtigt werden, so dass der entworfene Entformungswinkel in der Lage sein sollte, die Qualität des Produkts und die Haltbarkeit der Form zu erhalten.

Ein angemessener Entformungswinkel verringert die Ausstoßkraft beim Spritzgießen.Wahr

Mit einem angemessenen Entformungswinkel lassen sich die Teile reibungslos aus der Form lösen, wodurch die Belastung sowohl für das Teil als auch für das Werkzeug verringert wird.

Alle spritzgegossenen Teile benötigen einen Entformungswinkel.Falsch

Für einige Teile, wie z. B. flexible Materialien oder solche, für die spezielle Auswerfmethoden verwendet werden, ist möglicherweise kein Entformungswinkel erforderlich.

Was sind die häufigsten Probleme und Lösungen für den Entformungswinkel von Spritzgießwerkzeugen?

Der Entformungswinkel ist entscheidend für den reibungslosen Ausstoß von Teilen beim Spritzgießen. Falsche Winkel können zu Defekten, Ineffizienz und hohen Kosten führen.

Ein ausgewogener Entformungswinkel sorgt für eine leichte Entformung der Teile, verhindert Verformungen, minimiert Schwierigkeiten beim Auswerfen und verringert den Verschleiß der Form, was zu einer reibungslosen Produktion und weniger Fehlern führt.

Schwieriger Auswurf

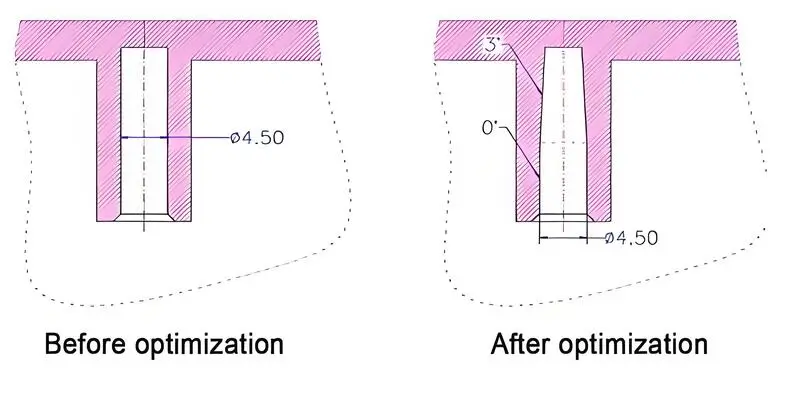

Wenn es bei der Produktion zu Schwierigkeiten beim Auswerfen kommt, sollte der Entformungswinkel gemessen werden, damit er möglicherweise klein ist. Um die Trennung zu optimieren, sollte der Entformungswinkel vergrößert werden und die Formoberfläche kann poliert oder verchromt werden, um die Reibung zu verringern.

Produktverformung

Selbst wenn das Produkt ausgeworfen wird, verbiegt es sich aufgrund eines zu großen Entformungswinkels oder in anderen Fällen aufgrund einer unzureichenden Formgestaltung. Die Formgestaltung sollte hinsichtlich der Kompatibilität mit der geometrischen Form des Produkts bewertet werden, während der geeignete Entformungswinkel gewählt werden sollte.

Oberflächenkratzer

Häufige Ursachen für einen Oberflächenkratzer sind ein zu geringer Entformungswinkel oder eine raue Oberfläche der Form. Dieses Problem kann gelöst werden, indem der Entformungswinkel erhöht und die Oberflächenqualität der Form8.

Übermäßige Auswurfkraft

Eine hohe Auswurfkraft kann auf einen kleinen Entformungswinkel und/oder eine falsche Auswahl der Einspritzprozessparameter zurückzuführen sein. Die Auswurfkraft kann durch Änderung des Entformungswinkels an den Teilen und Verbesserung der Einspritzprozessvariablen, wie z. B. Senkung des Einspritzdrucks und der Temperatur, minimiert werden.

Falsche Entladungswinkel verursachen Auswurfprobleme.Wahr

Ein ungeeigneter Entformungswinkel kann das Auswerfen von Teilen erschweren, was zu Defekten und erhöhtem Verschleiß der Form führt.

Übermäßige Schräglagen sind immer besser.Falsch

Zu große Entformungswinkel erleichtern zwar das Auswerfen, können aber zu strukturellen Schwächen der Teile und unnötigem Materialabfall führen.

Was sind die praktischen Anwendungsfälle des Entformungswinkels von Spritzgießwerkzeugen?

Entformungsschrägen sind beim Spritzgießen von entscheidender Bedeutung, da sie einen einfachen Teileauswurf gewährleisten und eine Beschädigung der Form verhindern. Dieses Merkmal wird in vielen Branchen zur Steigerung der Produktionseffizienz eingesetzt.

Entformungswinkel minimieren die Reibung beim Auswerfen der Teile aus den Formen und erhöhen die Effizienz in der Automobil-, Konsumgüter- und Elektronikindustrie, indem sie die Zykluszeiten und den Formenverschleiß reduzieren.

Fall 1: Entwurf eines Entformungswinkels für Kunststoffteile aus Polypropylen

Ein Unternehmen hat einen Polypropylendeckel mit einer Wandstärke von 2 mm entworfen. Der empfohlene Entformungswinkel von Polypropylen beträgt etwa 1,5°. In der Anfangsphase der Produktion wurde festgestellt, dass beim Auswerfen des Produkts Kratzer auf der Kantenoberfläche entstanden. Nach der Erhöhung des Entformungswinkels auf 2° war das Kratzerproblem gelöst und die Produktqualifikationsrate wurde verbessert.

Fall 2: Entwurf eines Entformungswinkels für Nylon-Kunststoffteile

Ein Gehäuse für ein elektronisches Produkt aus Nylon wies eine recht komplizierte Struktur auf und die Dicke der Schalen war ungleichmäßig. Der erste Entwurf des Entformungswinkels lag bei 2°, doch bei den Produktionsversuchen wurden einige Probleme festgestellt, und zwar Auswurf und Auftreten von Oberflächenverformungen. Eine Erhöhung des Entformungswinkels auf 3° und eine glänzende Oberfläche der Form ermöglichten daher ein ungehindertes Auswerfen.

Fall 3: Entwurf von Entformungswinkeln für komplex geformte Kunststoffteile

Das Gehäuse eines bestimmten Haushaltsgeräts besteht aus ABS-Material mit einer komplexen Struktur, vielen Rillen und Rippen. Bei der Berechnung des Entformungswinkels wird der Ausgangsentformungswinkel als erster Parameter auf 1,5° festgelegt. Bei der Versuchsproduktion traten bei einigen Nuten Schwierigkeiten beim Auswerfen auf. Durch Vergrößerung des Entformungswinkels auf 2,5° und Verchromung der Formoberfläche konnte das Problem des Auswerfens gelöst und ein perfektes Produkt hergestellt werden.

Fall 4: Gehäuse für kleine elektronische Produkte

Ein Unternehmen hat ein Gehäuse für ein kleines elektronisches Produkt aus ABS-Material hergestellt. Der anfänglich verwendete Entformungswinkel betrug 1 Grad. Bei der Versuchsproduktion wurden die folgenden Probleme festgestellt; Auswurfschwierigkeiten9 und Oberflächenverkratzung

Fall 5: Kfz-Komponente

Ein Hersteller von Automobilteilen muss ein hochpräzises Spritzgussteil aus Nylon mit einem Anfangsentformungswinkel von 2,5° herstellen. Bei Kleinserienversuchen wurde festgestellt, dass die Entformung schwierig und der Verschleiß der Formoberfläche hoch war. Die Erhöhung des Entformungswinkels auf 3,5° und die Verchromung der Formoberfläche lösten das Entformungsproblem und verlängerten die Lebensdauer der Form.

Fall 6: Kunststoffteile für Haushaltsprodukte

Eine Fabrik für Waren des täglichen Bedarfs stellt Kunststoffbehälter aus Polypropylen mit einer Wandstärke von 3 mm her. Der anfängliche Entformungswinkel beträgt 1,5°. Während der Versuchsproduktion verformt sich das Produkt beim Entformen leicht. Der Entformungswinkel wird auf 2,5° erhöht, die Parameter des Einspritzvorgangs werden optimiert, die Entformung verläuft reibungslos, und die Produktqualität wird verbessert.

Entformungsschrägen verbessern den Teileauswurf und reduzieren Formteilfehler.Wahr

Entformungswinkel erleichtern den Ausstoßprozess, indem sie die Reibung reduzieren, was die Beschädigung der Teile und den Verschleiß der Form minimiert.

Ein höherer Anstellwinkel führt immer zu besseren Ergebnissen.Falsch

Während ein größerer Entformungswinkel die Entnahme des Teils erleichtern kann, kann ein zu steiler Winkel die strukturelle Integrität des Teils beeinträchtigen und die Komplexität der Form erhöhen.

In welche Richtung geht die künftige Entwicklung des Tiefziehwinkels von Spritzgussformen?

Der Entformungswinkel beim Spritzgießen spielt eine entscheidende Rolle beim Auswerfen der Teile und verbessert die Formbarkeit und die Zykluszeiten. Seine zukünftige Entwicklung konzentriert sich auf Präzision und Designoptimierung für Effizienz und Kosteneinsparungen.

Zukünftige Spritzgussform-Entformungswinkel konzentrieren sich auf die Verringerung der Sichtbarkeit der Trennfuge, die Verbesserung der Formtrennung und die Minimierung des Abfalls, wobei fortschrittliche Designs für eine verbesserte Produktqualität und eine schnellere Produktion eingesetzt werden.

Mit der Weiterentwicklung der Spritzgusstechnologie wird auch die Gestaltung des Entformungswinkels verbessert und die beste Methode angewandt. Mit den Fortschritten in der Computer- und numerischen Simulationstechnologie wird die Konstruktion von Entformungswinkeln noch genauer und schneller. Gleichzeitig ergeben sich durch die Anwendung neuer Materialien und Verfahren neue Herausforderungen und Möglichkeiten für das Design von Entformungswinkeln. Zum Beispiel bietet die Innovation der 3D-Drucktechnologie neue Möglichkeiten für die Gestaltung und Herstellung von Formen mit komplexen Formen.

Entformungswinkel helfen, Probleme beim Auswerfen der Form zu verringern.Wahr

Entformungswinkel reduzieren die Reibung beim Auswerfen, verhindern eine Beschädigung des Formteils und verbessern die Zykluszeiten.

Eine Erhöhung des Entformungswinkels verbessert immer die Effizienz der Form.Falsch

Während Entformungswinkel den Auswurf verbessern, können übermäßig große Winkel die Festigkeit des Formteils verringern und die Ästhetik des Designs beeinträchtigen.

Schlussfolgerung

Der Entformungswinkel ist einer der wichtigsten Parameter bei der Konstruktion von Spritzgießwerkzeugen, der sich direkt auf die Produktqualität und die Produktionsgeschwindigkeit der geformten Produkte auswirkt.

Daher ist auf der Grundlage einer angemessenen Entwurf Winkel, eine angemessene Wahl der umfassenden Berücksichtigung von Faktoren wie Kunststoff-Typ, Produkt-Struktur, Schimmel Verarbeitung Genauigkeit, Spritzgießen 10 Prozessparameter usw. kann eine hohe Erfolgsquote und ein hoher wirtschaftlicher Nutzen des Spritzgießens erreicht werden. In der Praxis kann die kontinuierliche Verbesserung und Überprüfung des Entwurfs von Entformungswinkeln dazu führen, dass Formen und Produkte eine größere Rolle spielen.

-

Wenn Sie die Bedeutung des Entformungswinkels verstehen, können Sie Ihr Wissen über den Formenbau erweitern und die Produktionsqualität verbessern. ↩

-

Diese Ressource bietet wertvolle Einblicke in die materialspezifischen Anforderungen und sorgt für eine bessere Designauswahl. ↩

-

Die Erforschung dieses Themas wird Einblicke in die Optimierung des Werkzeugdesigns für bessere Effizienz und Produktqualität geben. ↩

-

Der Einspritzdruck spielt eine wichtige Rolle im Formgebungsprozess. Wie er sich auf Qualität und Effizienz auswirkt, erfahren Sie in dieser Ressource. ↩

-

FEA ist für die Vorhersage der Leistungsfähigkeit von Formen unerlässlich. Erfahren Sie unter diesem Link, wie Sie Ihren Konstruktionsprozess verbessern und die Ergebnisse steigern können. ↩

-

Die Untersuchung des Zusammenhangs zwischen Ausstoßkraft und Formgebung kann zur Optimierung Ihrer Produktionstechniken und Produktqualität beitragen. ↩

-

Kenntnisse über die Verbesserung der Oberflächenqualität können zu einer besseren Produktästhetik und -funktionalität führen, die für den Markterfolg entscheidend sind. ↩

-

Das Wissen um die Auswirkungen der Oberflächenqualität von Formen kann zu besseren Produktoberflächen und weniger Fehlern in Ihrer Fertigung führen. ↩

-

Die Untersuchung der Ursachen von Auswurfproblemen kann Ihnen bei der Fehlersuche helfen und Ihre Produktionsprozesse effektiv verbessern. ↩

-

Erfahren Sie mehr über die Optimierung eines Spritzgießprozesses: Beim Spritzgießen werden Halbfertigteile einer bestimmten Form durch Druckbeaufschlagung, Einspritzung, Abkühlung und Trennung der geschmolzenen Rohmaterialien hergestellt. ↩