Das Mikrospritzgießen ermöglicht die präzise Herstellung extrem kleiner, komplizierter Komponenten, die in der Elektronik-, Medizintechnik- und Automobilindustrie weit verbreitet sind.

Beim Mikrospritzgießen werden mit minimalem Materialeinsatz hochdetaillierte Miniaturteile mit außergewöhnlicher Präzision hergestellt. Dieses Verfahren ist in der Medizin-, Automobil- und Elektronikbranche unverzichtbar, wo Miniaturisierung und Genauigkeit entscheidend sind. Zu den wichtigsten Vorteilen gehören die Verringerung des Materialabfalls und die Möglichkeit, komplexe, hochwertige Teile in großem Maßstab herzustellen.

Das Mikrospritzgießen bietet einzigartige Vorteile. Um die Produktion winziger, komplizierter Teile zu optimieren, ist es wichtig, das Verfahren, die Materialien und die Ausrüstung zu verstehen. Lesen Sie weiter, um zu erfahren, wie die Beherrschung dieser Faktoren die Effizienz und Genauigkeit Ihrer Produktionsabläufe erheblich verbessern kann.

Das Mikrospritzgießen ermöglicht die Herstellung extrem kleiner, detaillierter Teile mit minimalem Materialeinsatz.Wahr

Die Präzision des Mikrospritzgießens ermöglicht die Herstellung komplizierter Teile, die oft nur wenige Millimeter groß sind, mit außergewöhnlichen Details.

Das Mikrospritzgießen funktioniert nur mit bestimmten Kunststoffarten.Falsch

Für das Mikrospritzgießen werden zwar häufig spezielle Thermoplaste verwendet, doch können viele Materialien angepasst werden, so dass das Verfahren vielseitig für verschiedene Anwendungen eingesetzt werden kann.

Was ist das Mikro-Spritzgussverfahren?

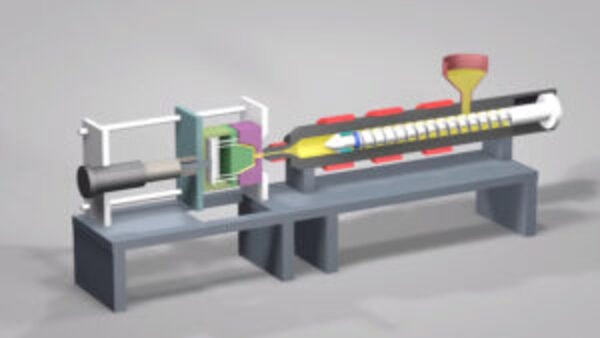

Beim Mikrospritzgießen wird geschmolzener Kunststoff in einen nur wenige Millimeter kleinen Formhohlraum gespritzt, wobei in der Regel spezielle Maschinen eingesetzt werden. Es wird für die Herstellung kleiner, komplexer Teile mit hoher Präzision verwendet. Das Verfahren bietet kürzere Zykluszeiten und eine bessere Materialausnutzung, was es für die Großserienproduktion von Miniaturteilen effizient macht.

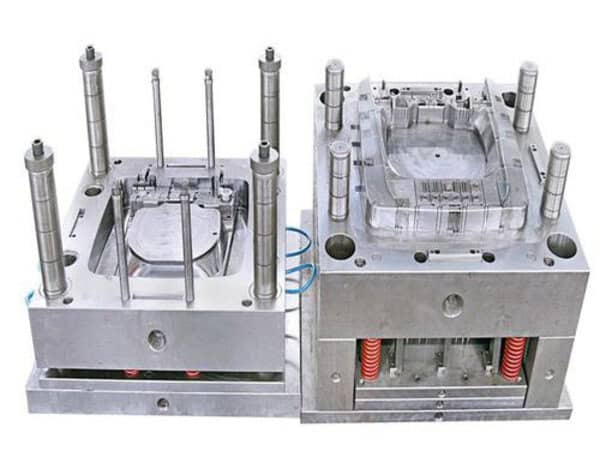

Das Mikrospritzgießen ist eine sehr spezielle Form des Spritzgießens, bei der es um die Herstellung wirklich kleiner Teile geht. Bei diesem Verfahren wird ein Loch hergestellt, das der Form des gewünschten Teils entspricht.

Formen aus mikrostrukturiertem Stahl oder Aluminium werden mit hochpräzisen Maschinen hergestellt, die mit Hilfe von Computerprogrammen und Strom das Metall mit sehr geringen Toleranzen schneiden. Mit dieser Methode können Teile hergestellt werden, die weniger als ein Gramm wiegen und nur ein paar Millimeter groß sind.

Was sind die wichtigsten Punkte bei der Verarbeitung von Mikro-Spritzgießwerkzeugen?

Beim Mikrospritzgießen werden kleine, hochdetaillierte Formen verwendet, um winzige, komplizierte Teile mit präzisen Abmessungen herzustellen. Zu den wichtigsten Punkten gehören schnelle Zykluszeiten, weniger Materialabfall und eine hohe Produktionskonstanz. Dieses Verfahren ist ideal für die Herstellung kleiner, komplexer Komponenten wie Mikrogetriebe und Steckverbinder.

Bei der Bearbeitung von Formen für den Mikrospritzguss gibt es in der Regel zwei Tendenzen: Die erste ist die Verwendung von Spiegelfunkenmaschinen. Um eine hohe Präzision zu gewährleisten, ist es am besten, Graphitelektroden für die Funkenerosion zu verwenden, da der Verlust von Graphitelektroden viel geringer ist als der von gewöhnlichen Kupferelektroden.

Die zweite, gebräuchlichere Verarbeitungsmethode ist die Verwendung von Galvanoplastikformen. Das Galvanoforming-Verfahren kann eine sehr hohe Präzision gewährleisten, hat aber den Nachteil, dass der Bearbeitungszyklus lang ist, jedes Loch unabhängig bearbeitet werden muss und bei leichten Beschädigungen während der Produktion, die nicht repariert werden können, das beschädigte Loch nur ersetzt werden kann.

Was die Schimmelpilze betrifft, Werkzeugtemperatur1ist ebenfalls ein sehr wichtiger Parameter für das Mikrospritzgießen. Im Hinblick auf High-End-Kunden ist es derzeit üblich, das Konzept des Hochglanzspritzgießens zu übernehmen und ein schnelles Heiz- und Kühlsystem einzuführen.

Theoretisch ist eine hohe Werkzeugtemperatur für das Mikrospritzgießen sehr hilfreich, um z. B. Schwierigkeiten beim Füllen dünner Wände und Materialmangel zu vermeiden. Eine zu hohe Formtemperatur bringt jedoch neue Probleme mit sich, wie z. B. verlängerte Zyklen, Schrumpfung und Verformung nach dem Öffnen der Form.

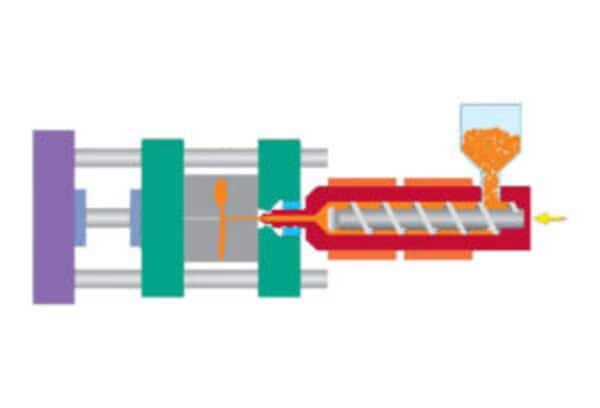

Daher ist es sehr wichtig, ein neues System zur Steuerung der Werkzeugtemperatur einzuführen. Beim Spritzgießen können wir die Werkzeugtemperatur erhöhen (sie kann höher sein als der Schmelzpunkt des verwendeten Kunststoffs), damit die Schmelze die Kavität schnell füllen kann, um zu verhindern, dass die Schmelze während des Füllvorgangs zu schnell abfällt und eine unvollständige Füllung verursacht; und dann, wenn wir entformen, können wir die Werkzeugtemperatur schnell senken, sie auf einer Temperatur halten, die etwas niedriger ist als die thermische Verformungstemperatur des Kunststoffs, und dann die Form öffnen und auswerfen.

Da es sich beim Mikrospritzguss um ein Produkt im Milligrammbereich handelt, beträgt das Massenverhältnis von Produkt und Material im Anschnittsystem auch bei einer Optimierung und Verbesserung des Produkts immer noch 1:10, wenn ein herkömmliches .2 System, um das Produkt zu formen. Nur weniger als 10% des Materials werden in das Mikroprodukt eingespritzt, was zu einer großen Menge an Anschnittsystemkondensat führt, so dass beim Mikrospritzgießen ein Heißkanalanschnittsystem verwendet werden sollte.

Was sind die wichtigsten Punkte bei der Auswahl von Materialien für das Mikrospritzgießen?

Zu den wichtigsten Faktoren bei der Auswahl von Materialien für den Mikrospritzguss gehören Fließeigenschaften, Schrumpfungsraten, thermische Stabilität und Formbarkeit. Hochleistungspolymere wie PEEK, PPS und PEI werden häufig aufgrund ihrer Festigkeit, Stabilität und geringen Schwindung verwendet. Die Wahl des Materials wirkt sich direkt auf die Teilequalität, die Zykluszeit und die Produktionskosten im Mikrospritzgussverfahren aus.

Bei der Auswahl der Materialien ist es am besten, mit einigen allgemeinen technischen Kunststoffen zu beginnen, die eine niedrige Viskosität und eine gute thermische Stabilität aufweisen.

Wir wählen Materialien mit niedriger Viskosität, weil sie leicht fließen, wenn sie geschmolzen werden. Das bedeutet, dass sie beim Fließen durch das gesamte System keinen großen Widerstand leisten, sodass sie die Form schnell und reibungslos füllen. Sie kühlen auch nicht stark ab, wenn sie fließen. Andernfalls würden sie kalte Fugen im Produkt bilden. Sie dehnen sich beim Fließen auch nicht stark aus, so dass das Produkt überall ziemlich gleich ausfällt.

Wenn Sie hochviskose Kunststoffe wählen, ist nicht nur die Befüllung langsam, sondern auch die Zuführungszeit lang. Der durch die Zuführung verursachte Scherfluss richtet die Kettenmoleküle leicht entlang der Scherflussrichtung aus.

In diesem Fall wird der Orientierungszustand eingefroren, wenn er unter den Erweichungspunkt abgekühlt wird, und diese eingefrorene Orientierung führt in gewissem Maße leicht zu inneren Spannungen im Produkt und sogar zu Spannungsrissen oder Schären3Verformung des Produkts.

Der Grund dafür, dass Kunststoffe thermisch stabil sein müssen, liegt darin, dass sie sich leicht zersetzen können, wenn sie lange Zeit im Heißkanal liegen oder von der Schnecke abgeschert werden, vor allem, wenn es sich um hitzeempfindliche Kunststoffe handelt.

Selbst wenn die Zykluszeit sehr kurz ist, bedeutet die geringe Schussgröße des Materials, dass es relativ lange im Anschnittsystem verbleibt, und das führt zu einer starken Verschlechterung des Kunststoffs. Wärmeempfindliche Kunststoffe eignen sich also nicht für das Mikrogießen.

Was sind die Ausrüstungsanforderungen für das Mikrospritzgießen?

Zu den wichtigsten Anforderungen an die Ausrüstung für das Mikrospritzgießen gehören hochpräzise Spritzgießmaschinen, Mikrowerkzeuge und eine strenge Temperaturkontrolle. Diese Maschinen müssen kleine Materialmengen mit äußerster Präzision verarbeiten, und die Werkzeuge müssen in der Lage sein, komplizierte Merkmale im mikroskopischen Maßstab zu erzeugen. Zu den üblicherweise verwendeten Materialien gehören Spezialharze wie Flüssigsilikonkautschuk (LSR) oder Thermoplaste.

Mikro-Plastifiziervorrichtung, die eine kurze Schnecke mit einem L/D-Verhältnis von ca. 15 und einem Schneckendurchmesser von 12-18 mm verwendet, um das Risiko des Abbaus und der Verschlechterung von Rohstoffen zu vermeiden; hochpräzises System zur Steuerung des Einspritzvolumens, um die vernünftigste und genaueste Steuerung des Projektionsvolumens zu erreichen.

Die ideale Steuerung der Einspritzgeschwindigkeit sorgt dafür, dass der Spritzgießprozess vollständig und perfekt übertragen werden kann; die präzise Steuerung der Werkzeugtemperatur trägt dazu bei, die Qualität der Schmelze in jedem Teil zwischen komplexen Strukturen angemessen zu gewährleisten; das Werkzeug verfügt über eine Vakuumfunktion, die eine genauere Dimensionsstabilität und Einspritzhilfsfunktionen für Mikroprodukte bietet.

Düse, die sich selbst abdichtet, um Tropfenbildung und uneinheitliches Einspritzvolumen zu verhindern; präzise und schonend Ein flexibles Schließsystem zum Schutz der Präzisionsform und der Spritzgießbedingungen.

Was sind die wichtigsten Punkte des Mikro-Spritzgussverfahrens?

Beim Mikrospritzgießen werden mit Hilfe von Spezialmaschinen winzige Materialmengen in Formen mit sehr feinen Details eingespritzt. Dieses Verfahren ist entscheidend für die Herstellung von Teilen mit hoher Maßgenauigkeit und engen Toleranzen. Es reduziert den Abfall und ist kostengünstig für die Produktion von Kleinserien.

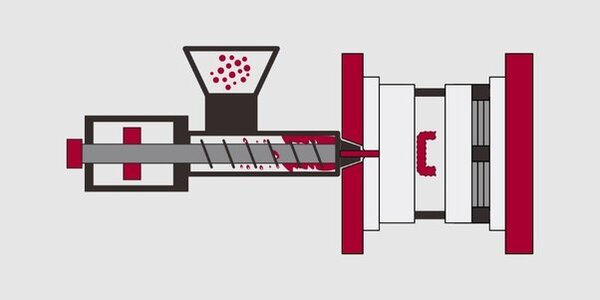

Bedarf an Mikro-Spritzgießen Hochgeschwindigkeits-Einspritzfähigkeit und hoher Einspritzdruck4

Die Temperatur der Schmelze muss innerhalb des zulässigen Bereichs höher sein, und die Temperatur der Werkzeugwand muss genau kontrolliert werden. Diese Bedingungen sind notwendig, und bei der Werkzeugentwicklung sind große Angusskanäle und große Anschnittkonstruktionen erforderlich, damit die Schmelze einen zuverlässigeren Fließkanal und ein besseres Schaltvermögen in der Kavität hat.

Perfekte Hilfsmittel: Es ist sehr wichtig, hochpräzise Formführungsvorrichtungen, Formentleerungssysteme, Angusssammler und mechanische Produktentnahmevorrichtungen sowie automatische Anschnittentfernungssysteme und automatische Aktivierungsformreinigungssysteme und sogar effektive Produktverpackungs- und Verarbeitungssysteme zu verwenden.

Was sind die Merkmale des Mikrospritzgießverfahrens?

Beim Mikrospritzguss werden spezielle Formen und Geräte verwendet, um winzige, komplexe Teile mit engen Toleranzen herzustellen. Es wird häufig in der Elektronik, bei medizinischen Geräten und in der Automobilindustrie eingesetzt. Das Verfahren reduziert den Materialabfall, verbessert die Präzision und ermöglicht die Produktion von Mikrobauteilen in hohen Stückzahlen.

Mikrospritzgegossene Produkte zeichnen sich durch ihre geringe Größe, einzigartige Form und komplizierte Funktionsbereiche aus. In der Regel haben diese Produkte eine Größe von wenigen Mikrometern bis zu einigen Zentimetern und ein Seitenverhältnis zwischen 1 und 100. Einige Funktionsbereiche erfordern hohe Festigkeit, hohe Oberflächengüte, hohe Transparenz und so weiter.

Um diese Eigenschaften mit hoher Reproduzierbarkeit zu erreichen, müssen während des Prozesses besondere Anforderungen erfüllt werden. Insbesondere sind hohe Einspritzgeschwindigkeiten und -drücke (bis zu Hunderten oder Tausenden von kg/cm2) erforderlich, um eine ordnungsgemäße Füllung zu gewährleisten. Die Materialtemperatur sollte innerhalb des zulässigen Bereichs so hoch wie möglich sein, und auch die Werkzeugwandtemperatur sollte im oberen Bereich angesiedelt sein.

Um eine große Schussgröße zu erreichen, braucht man große Angüsse und große Anschnitte. Auf diese Weise können Sie das Polymer beim Fließen kontrollieren und es nicht durcheinander bringen. Man braucht eine spezielle Form mit einer geteilten Heizung und einem Kühler, um die Formtemperatur zu steuern. Zum Beispiel braucht man eine hohe Temperatur, wenn man die Form füllt, und eine niedrige Temperatur, wenn man die Form abkühlt.

Sie brauchen also zwei Ölsysteme mit unterschiedlichen Temperaturen, um die Form zu heizen und zu kühlen, wenn Sie die Form füllen und kühlen. Um den Prozess zu steuern und die Teile zu handhaben und zu verpacken, braucht man bessere Werkzeugsensoren, bessere Formführungen, eine Möglichkeit, die Luft aus der Form zu bekommen, eine Möglichkeit, die Angüsse zu sammeln, eine Möglichkeit, die Teile aus der Form zu bekommen, eine Möglichkeit, den Anguss loszuwerden, und eine Möglichkeit, die Form bei jedem Zyklus zu reinigen. All diese Dinge braucht man, um gute Teile herzustellen und sie zu sammeln.

Was die Materialien betrifft, so können viele der für das Makrospritzgießen verwendeten Materialien auch für das Mikrospritzgießen verwendet werden. Einige der Materialien, die beim Mikrospritzguss verwendet werden, sind: POM, PC, PMMA, PA, LCP, PEI und Silikonkautschuk. Acryl5

, Acrylamid und Materialien auf Siloxanbasis wurden ebenfalls für die Reaktionsinjektion verwendet.

Was sind die Vorteile des Mikrospritzgießens?

Das Mikrospritzgießen ermöglicht die Herstellung ultrakleiner, komplizierter Komponenten mit außergewöhnlicher Genauigkeit. Es minimiert den Materialabfall, verkürzt die Zykluszeiten und unterstützt die Massenproduktion von winzigen, komplexen Teilen. Zu den wichtigsten Vorteilen gehören Kosteneinsparungen, eine höhere Produktionsgeschwindigkeit und die Möglichkeit, komplizierte Designs in kleinem Maßstab herzustellen.

Die Mikrospritzgusstechnik hat viele Vorteile, wenn es um Präzision, Verarbeitung und Kosten geht. Es gibt viele Vorteile dieses Verfahrens, und hier sind einige der wichtigsten:

Präzision und Komplexität

Diese fortschrittliche Spritzgusstechnologie eignet sich sehr gut für die Herstellung von sehr präzisen und vielgestaltigen Teilen. Man kann sehr kleine und empfindliche Teile mit sehr engen Toleranzen herstellen. Man kann fortschrittliche Verarbeitungstechnologien wie CNC und EDM einsetzen, um wirklich kleine Kerne, Hohlräume6und Funktionen mit wirklich guter Präzision.

Diese Präzision ist in der Medizintechnik-, Elektronik- und Mikrooptikbranche sehr wichtig, denn schon ein kleiner Unterschied kann einen großen Einfluss darauf haben, wie gut etwas funktioniert. Diese Technologie sorgt dafür, dass man dasselbe immer wieder herstellen kann, so dass man wirklich präzise und zuverlässige Kunststoffteile herstellen kann.

Materialauswahl und Kompatibilität

Das Programm unterstützt auch eine breite Palette von Materialien, darunter Hochleistungspolymere7 und technische Thermoplaste. Diese Materialien haben hervorragende mechanische Eigenschaften, chemische Beständigkeit und thermische Stabilität.

Verschiedene Materialien können zu Teilen kombiniert werden, die für bestimmte Zwecke perfekt geeignet sind. Sie können Materialien wählen, die sich gut mit dem menschlichen Körper vertragen, Materialien, die Strom leiten, Materialien, die hohen Temperaturen standhalten, und vieles mehr. Sie können die richtigen Materialien auswählen, um sicherzustellen, dass Ihre mikrogeformten Teile das tun, was sie tun sollen.

Kosten-Nutzen-Verhältnis und Effizienz

Im Gegensatz zum herkömmlichen Spritzgießen bietet das Mikrogießen erhebliche Kostenvorteile. Es erfordert kleinere und weniger teure Werkzeuge, was Kosten spart. So ist beispielsweise die erforderliche Schließkraft geringer, was den Einsatz kleinerer und kostengünstigerer Maschinen ermöglicht. Infolgedessen können die Kosten für das Mikrospritzgießen um etwa 40% im Vergleich zu den Kosten für ein Werkzeug in Originalgröße gesenkt werden.

Außerdem senkt das Verfahren die Produktionskosten durch die Verkürzung der Zykluszeit. Bei dem Verfahren werden Mikroformen verwendet, die in der Regel aus Aluminium bestehen, was die Verarbeitung schneller und kostengünstiger macht. Kompakte Fässer, weniger Formhohlräume8

und kleinere Fließkanäle tragen ebenfalls zur Kostensenkung bei. All dies zusammen macht das Mikrogießen kosteneffizient. Die geringe Größe der Mikroteile bedeutet auch, dass man das Material effizient einsetzt und somit nicht viel verschwendet.

Sie ermöglicht auch die Integration mehrerer Schritte wie Montage oder Umspritzen in einen einzigen Produktionszyklus. Diese Prozesskonsolidierung verbessert die Effizienz und verkürzt die Gesamtfertigungszeit. Mit optimierten Mikrospritzgusswerkzeugen und Automatisierungsmöglichkeiten kann die Technologie schnellere Zykluszeiten, höhere Produktivität und Kosteneffizienz erreichen.

Was sind die Anwendungen des Mikrospritzgießens?

Das Mikrospritzgießen wird zur Herstellung winziger, komplexer Bauteile mit hoher Präzision verwendet. Zu den gängigen Anwendungen gehören medizinische Geräte, Elektronik, Automobil- und Konsumgüter. Zu den wichtigsten Vorteilen gehören geringerer Materialabfall, kürzere Zykluszeiten und die Möglichkeit, komplizierte Designs herzustellen, die mit herkömmlichen Spritzgusstechniken nicht möglich sind.

Dieses Verfahren eignet sich für viele Anwendungen, insbesondere wenn Größe und Präzision wichtig sind. Seine Fähigkeit, kleine, komplexe Kunststoffteile mit höchster Präzision herzustellen, hat den Weg für innovative Fortschritte in den folgenden Branchen geebnet:

Gesundheitsindustrie

Die Gesundheitsbranche muss bei ihrer Arbeit sehr genau sein und oft sehr komplizierte Maschinen einsetzen. Genau darum geht es bei der Herstellung von Medizinprodukten. Es geht um die Herstellung von Geräten zur Verabreichung von Medikamenten, Diagnosesystemen, Kathetern, optischen und Hörgerätekomponenten usw.

Diese Technologie eignet sich besonders gut für die Herstellung von Instrumenten, die bei Operationen verwendet werden, bei denen man nicht viel aufschneiden muss, wie z. B. in der Neurochirurgie und bei Aortenbehandlungen. Sie wird auch immer häufiger für die Herstellung mikrofluidischer Systeme für medizinische Anwendungen eingesetzt. Deshalb setzt die Medizinindustrie diese Technologie immer häufiger ein.

Elektronische und elektrische Industrie

Da elektronische Geräte immer kleiner werden, muss die Elektronikindustrie immer präziser arbeiten. Das Mikrospritzgießen eignet sich hervorragend für die Herstellung vieler verschiedener elektronischer Teile. Ein Beispiel ist die Mikro-Optik. Hier werden Dinge wie Laser, Smartphones, Linsen, Prismen und vieles mehr hergestellt.

Sie stellt auch mikroelektronische Teile wie Steckverbinder, Stecker, Schalter, Computerchips und mehr her. Diese Teile können in Computern, Telefonen, Musikspielern und anderen kleinen elektronischen Geräten verwendet werden.

Auch MEMS sind auf die Mikroformtechnik angewiesen. Die Nachfrage nach fortschrittlicher Formgebungstechnologie für den Herstellungsprozess steigt. So haben beispielsweise die Forschung im Bereich biomedizinischer MEMS und die Anwendung der Next-Gen-Sequenzierung die Nachfrage nach MEMS erheblich gesteigert.

Automobil- und Luft- und Raumfahrtindustrie

Die Bedeutung dieser Formgebungstechnologie zeigt sich bei der Herstellung von Automobilteilen, die häufig leichte und kompakte Konstruktionen erfordern. Sie kann für die Herstellung einer Vielzahl von Automobilteilen verwendet werden. Dazu gehören Motorkomponenten, Bremsen und andere verwandte Teile wie Dichtungen, Clips, Türverriegelungen, Schalter, Knöpfe und Mikrokunststoffzahnräder.

Was sind die Herausforderungen des Mikro-Spritzgießens?

Beim Mikrospritzguss werden winzige, hochpräzise Teile hergestellt, die in Branchen wie der Medizintechnik, der Elektronik und der Automobilindustrie verwendet werden. Zu den wichtigsten Herausforderungen gehören die Aufrechterhaltung eines gleichmäßigen Materialflusses, die Kontrolle der Schrumpfung von Teilen und die Minimierung von Defekten wie Verzug und Kurzschuss. Fortschritte bei den Anlagen und in der Materialwissenschaft tragen dazu bei, diese Probleme zu lösen und die Konsistenz und Effizienz zu verbessern.

Micro Molding ist eine echte Herausforderung. Man muss die Form und den Materialfluss kontrollieren. Man muss die Qualität kontrollieren. Man muss in der Lage sein, das Ganze zu skalieren. Lassen Sie uns über einige der Herausforderungen sprechen.

Komplexität von Werkzeugen und Formenbau

Im Formenbau und beim Mikrospritzguss kommt es auf die richtige Ausrichtung an. Selbst eine winzige Fehlausrichtung bei der Konstruktion der Spritzgussform kann große Auswirkungen auf die Qualität der kleinen Kunststoffteile haben. Beim Mikroformen von Flüssigsilikonkautschuk ist noch mehr Präzision beim Mischen von Materialien, Hinzufügen von Farben und genauen Dosieren erforderlich, um sicherzustellen, dass der Prozess stabil und wiederholbar ist.

Der Bau der Form ist eine große technische Herausforderung, vor allem wegen des Formdesigns. Der Entwurf der Form muss bestimmte Voraussetzungen erfüllen, damit die Formhälften richtig ausgerichtet sind und das Teil richtig herauskommt. Außerdem muss die Formkonstruktion dafür sorgen, dass die Teile gut sind und die Form lange hält, damit man viele Teile herstellen kann. Denn eine normale Mikrospritzgussform soll Millionen von Teilen herstellen, bevor sie ausgedient hat.

Materialfluss und Spritzgießparameter

Es ist wichtig, dass das Material richtig fließt. Die geringe Größe des Formhohlraums und die dünnen Wände von Mikroteilen können es schwierig machen, die Form richtig zu füllen. Man muss sich Gedanken über Einspritzgeschwindigkeit, Druck, Temperatur und Anschnittdesign machen, um sicherzustellen, dass das Material jedes Mal auf die gleiche Weise fließt.

Ein ausgewogener Werkzeuginnendruck in Mikrospritzgießwerkzeugen stellt sicher, dass die Füllung jedes Mal gleich ist. Eine gute Nadelverschlusstechnik und eine gut ausbalancierte Kühlplatte verhindern, dass Sie zu kurze Schüsse erhalten oder nicht vollständig füllen. Die Temperatur der Kavität wirkt sich darauf aus, wie das Material erstarrt und wie das Teil geformt wird. Die richtige Düsenkühlung hilft Ihnen, von der Abkühlung beim Füllen zur Erwärmung beim Aushärten überzugehen.

Wenn Sie den nötigen Platz haben, sind direkte Tore die beste Lösung. Wenn Sie nicht über den nötigen Platz verfügen, können Sie andere Arten von Toren wie Folientore, Randtore oder Tunneltore verwenden. Der Überlauf stellt sicher, dass das Teil vollständig gefüllt ist und hilft, Lufteinschlüsse zu beseitigen. Kufen helfen Ihnen beim Schneiden, Markieren, Drucken, Verpacken und Montieren, was Ihren Arbeitsablauf verbessert.

Qualitätskontrolle und Inspektion von Mikrokomponenten

Mikrobauteile sind so klein, dass es schwer zu erkennen ist, ob sie falsch oder in der richtigen Größe sind. Man braucht möglicherweise spezielle Geräte, um sie zu fotografieren oder zu messen, um festzustellen, ob sie verstellt sind.

Außerdem muss man eine wirklich gute Qualitätskontrolle haben. Das heißt, man muss den Prozess überwachen und mit Hilfe von Mathematik sicherstellen, dass man immer gute Teile herstellt.

Überlegungen zur Skalierbarkeit und Ausgabe

Die Technologie eignet sich zwar gut für die Herstellung von Mikrobauteilen in kleinem Maßstab, aber die Ausweitung der Produktion kann eine Herausforderung darstellen. Darüber hinaus wirken sich die Auswahl geeigneter Materialien und die Verfügbarkeit ausreichender Mengen an Rohstoffen auf die Skalierbarkeit des Prozesses aus.

Daher müssen Konstrukteure und Ingenieure die Zykluszeit, die Haltbarkeit der Form und die Maschinenkapazität sorgfältig bewerten. Dies wird dazu beitragen, eine effiziente und kostengünstige Produktion großer Mengen zu gewährleisten.

Schlussfolgerung

Zusammenfassend lässt sich also sagen, dass die traditionellen Spritzgießen hat zwar seine Vorteile, ist aber für bestimmte Anwendungen nicht geeignet. Dies hat zur Entstehung einer präziseren und kompakteren Lösung geführt, dem Mikrospritzgießen. Seine zahlreichen Vorteile und vielseitigen Anwendungsmöglichkeiten machen es zu einem wichtigen Bestandteil vieler Branchen, um den neuen Herausforderungen des Marktes wirksam zu begegnen.

Wenn Sie in der Welt des Mikrospritzgießens Erfolg haben wollen, brauchen Sie Präzisionswerkzeuge, fortschrittliche Technologie und optimierte Fertigungsprozesse. Genau hier kommt Zetar Mold ins Spiel. Wir bieten umfassende Spritzgießdienstleistungen, die die neueste Technologie nutzen, um Ihre Ideen in die Realität umzusetzen. Unser erfahrenes Ingenieurteam gibt Ihnen die Sicherheit, dass Sie die beste Fertigungslösung für Ihr Projekt erhalten.

Setzen Sie sich noch heute mit uns in Verbindung, um Ihre Reise mit Zetar Mold zu beginnen. Lassen Sie uns zusammenarbeiten, um Ihre Vision zu verwirklichen!

-

Erfahren Sie mehr über die Rolle der Werkzeugtemperatur beim Spritzgießen: Die Werkzeugtemperatur bezieht sich auf die Oberflächentemperatur des Formhohlraums und des Kerns. ↩

-

Erfahren Sie mehr über Anschnittarten beim Spritzgießen: Der Anschnitt beim Spritzgießen ist der Eintrittspunkt für den geschmolzenen Kunststoff in den Formhohlraum. ↩

-

Erfahren Sie mehr über die Analyse von Verzug und Lösungen | Spritzgießdefekte: Von Verzug beim Spritzgießen spricht man, wenn die Form des spritzgegossenen Produkts von der Form der Werkzeugkavität abweicht. ↩

-

Erfahren Sie mehr über Einspritzgeschwindigkeit und Einspritzdruck: Bei gleicher Einspritzgeschwindigkeit verbessert ein höherer Einspritzdruck die Fließfähigkeit des Kunststoffs...... ↩

-

Erfahren Sie mehr über das Acryl-Spritzgießen: Acryl ist ein klarer und häufig verwendeter Kunststoff für das Spritzgießen. ↩

-

Erfahren Sie mehr über Kern und Kavität beim Spritzgießen: Der Kern und die Kavität sind die beiden Hälften der Form. ↩

-

Erfahren Sie mehr über Hochleistungskunststoffe: Hochleistungskunststoffe haben ideale mechanische Eigenschaften und eine hohe chemische Stabilität. ↩

-

Erfahren Sie mehr über Mold Cavity: Typen, Unterschiede, Vorteile : Der Formhohlraum ist eine entscheidende Komponente bei der Herstellung von Metallteilen. ↩