Mikro enjeksiyon kalıplama, elektronik, tıbbi cihazlar ve otomotiv endüstrilerinde yaygın olarak kullanılan son derece küçük, karmaşık bileşenlerin hassas bir şekilde üretilmesini sağlar.

Mikro enjeksiyon kalıplama, minimum malzeme kullanarak olağanüstü hassasiyetle son derece ayrıntılı minyatür parçalar üretir. Bu süreç, minyatürleştirme ve doğruluğun çok önemli olduğu tıp, otomotiv ve elektronik alanlarında çok önemlidir. Temel avantajlar arasında malzeme israfının azaltılması ve ölçekte karmaşık, yüksek kaliteli parçalar oluşturma yeteneği yer alır.

Mikro enjeksiyon kalıplama benzersiz avantajlar sunarken, süreci, malzemeleri ve ekipmanı anlamak küçük, karmaşık parçalar için üretimi optimize etmenin anahtarıdır. Bu faktörlerde uzmanlaşmanın üretim operasyonlarınızın verimliliğini ve doğruluğunu nasıl önemli ölçüde artırabileceğini keşfetmek için okumaya devam edin.

Mikro enjeksiyon kalıplama, minimum malzeme ile son derece küçük, ayrıntılı parçaların oluşturulmasına olanak tanır.Doğru

Mikro enjeksiyon kalıplamanın hassasiyeti, genellikle birkaç milimetre kadar küçük olan karmaşık parçaların olağanüstü ayrıntılarla üretilmesini sağlar.

Mikro enjeksiyon kalıplama yalnızca belirli plastik türleriyle çalışır.Yanlış

Mikro enjeksiyon kalıplama genellikle özel termoplastikler kullansa da, birçok malzeme kullanım için uyarlanabilir ve bu da süreci farklı uygulamalar için çok yönlü hale getirir.

Mikro Enjeksiyon Kalıplama Süreci Nedir?

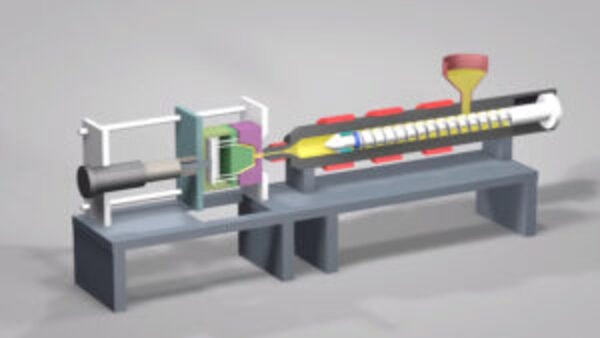

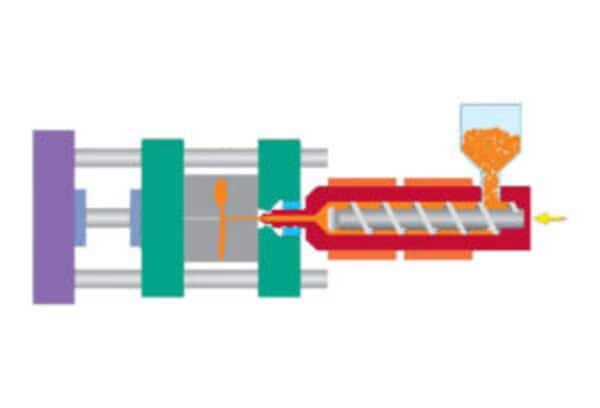

Mikro enjeksiyon kalıplama, erimiş plastiğin tipik olarak özel makineler kullanılarak birkaç milimetre kadar küçük bir kalıp boşluğuna enjekte edilmesini içerir. Yüksek hassasiyetle küçük, karmaşık parçalar üretmek için kullanılır. Süreç, daha hızlı döngü süreleri ve daha iyi malzeme kullanımı sunarak minyatür bileşenlerin yüksek hacimli üretimi için verimli hale getirir.

Mikro kalıplama, gerçekten küçük parçalar yapmaya odaklanan süper özel bir enjeksiyon kalıplama şeklidir. Süreç, istediğiniz parçanın şekline uyan bir delik açmayı içerir.

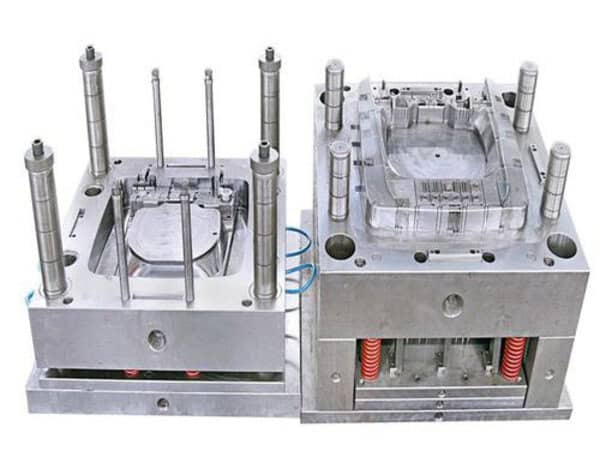

Mikro yapılı çelik veya alüminyum kalıplar, metali gerçekten çok küçük toleranslarla kesmek için bilgisayar programları ve elektrik kullanan süper hassas makinelerle yapılır. Bu yöntemle bir gramdan daha hafif ve yalnızca birkaç milimetre büyüklüğünde parçalar üretilebilir.

Mikro Enjeksiyon Kalıplama Kalıp İşlemenin Kilit Noktaları Nelerdir?

Mikro enjeksiyon kalıplama, hassas boyutlara sahip küçük, karmaşık parçalar üretmek için küçük, son derece ayrıntılı kalıpların kullanılmasını içerir. Kilit noktalar arasında hızlı döngü süreleri, daha az malzeme israfı ve yüksek üretim tutarlılığı yer alır. Bu yöntem, mikro dişliler ve konektörler gibi küçük, karmaşık bileşenlerin üretimi için idealdir.

Mikro enjeksiyon kalıplama için kalıp işlemede genellikle iki eğilim vardır: birincisi ayna kıvılcım makinesi işlemeyi kullanmaktır. Yüksek hassasiyet sağlamak için, EDM için grafit elektrotlar kullanmak en iyisidir, çünkü grafit elektrotların kaybı sıradan bakır elektrotlardan çok daha küçüktür.

İkinci, daha yaygın işleme yöntemi ise elektroform kalıplarının kullanılmasıdır. Elektroform işlemi çok yüksek hassasiyet sağlayabilir, ancak dezavantajı, işleme döngüsünün uzun olması, her deliğin bağımsız olarak işlenmesi ve üretim sırasında onarılamayan hafif bir hasar olması durumunda, hasarlı deliğin yalnızca değiştirilebilmesidir.

Küfler açısından, kalıp sıcaklığı1mikro enjeksiyon kalıplama için de çok önemli bir parametredir. Üst düzey müşterilerle karşılaşan mevcut daha yaygın uygulama, yüksek parlaklıkta enjeksiyon kalıplama konseptini ödünç almak ve hızlı bir ısıtma ve soğutma sistemi sunmaktır.

Teorik olarak, yüksek kalıp sıcaklığı, ince duvar doldurma zorluklarını ve malzeme eksikliklerini önlemek gibi mikro enjeksiyon kalıplama için çok yararlıdır. Ancak, çok yüksek kalıp sıcaklığı, kalıp açıldıktan sonra uzun döngü ve büzülme ve deformasyon gibi yeni sorunları beraberinde getirecektir.

Bu nedenle, yeni bir kalıp sıcaklığı kontrol sistemi sunmak çok önemlidir. Enjeksiyon kalıplama yaptığımızda, kalıp sıcaklığını yükseltebiliriz (kullandığımız plastiğin erime noktasından daha yüksek olabilir), böylece eriyik boşluğu hızlı bir şekilde doldurabilir, dolum işlemi sırasında eriyiğin çok hızlı düşmesini ve eksik doluma neden olmasını önleyebiliriz; ve sonra kalıptan çıkardığımızda, kalıp sıcaklığını hızla düşürebilir, plastiğin termal deformasyon sıcaklığından biraz daha düşük bir sıcaklıkta tutabilir ve ardından kalıbı açıp çıkarabiliriz.

Ayrıca, mikro enjeksiyon kalıplama miligram düzeyinde bir ürün olduğundan, ürün optimize edilse ve geliştirilse bile, yolluk sistemindeki ürün ve malzemenin kütle oranı geleneksel bir enjeksiyon kalıplama sistemi kullanıldığında hala 1:10'dur. geçi̇tleme2 ürünü kalıplamak için sistem. Mikro ürüne sadece 10%'den daha az malzeme enjekte edilir, bu da büyük miktarda yolluk sistemi yoğuşmasına neden olur, bu nedenle mikro enjeksiyon kalıplama bir sıcak yolluk yolluk sistemi kullanmalıdır.

Mikro Enjeksiyon Kalıplama için Malzeme Seçiminde Kilit Noktalar Nelerdir?

Mikro enjeksiyon kalıplama için malzeme seçimindeki temel faktörler arasında malzeme akış özellikleri, büzülme oranları, termal stabilite ve kalıplanabilirlik yer alır. PEEK, PPS ve PEI gibi yüksek performanslı polimerler güçleri, stabiliteleri ve düşük büzülmeleri nedeniyle yaygın olarak kullanılmaktadır. Malzeme seçimi, mikro kalıplama sürecinde parça kalitesini, döngü süresini ve üretim maliyetlerini doğrudan etkiler.

Malzeme seçimi söz konusu olduğunda, düşük viskoziteli ve iyi termal stabiliteye sahip bazı genel mühendislik plastikleri ile başlamak en iyisidir.

Düşük viskoziteli malzemeleri seçiyoruz çünkü eritildiklerinde kolayca akıyorlar. Bu, tüm sistem boyunca akarken fazla direnç göstermedikleri anlamına gelir, böylece kalıbı hızlı ve sorunsuz bir şekilde doldururlar. Akarken de fazla soğumazlar. Eğer soğusalardı, üründe soğuk bağlantılar oluştururlardı. Akarken de fazla esnemezler, bu nedenle ürün her yerinden hemen hemen aynı çıkar.

Yüksek viskoziteli plastikler seçerseniz, sadece dolum yavaş olmayacak, aynı zamanda besleme süresi de uzun olacaktır. Beslemenin neden olduğu kesme akışı, zincir moleküllerini kesme akış yönü boyunca kolayca yönlendirecektir.

Bu durumda, yumuşama noktasının altına soğutulduğunda oryantasyon durumu donacaktır ve bu donmuş oryantasyon belirli bir dereceye kadar üründe kolayca iç gerilime neden olacak ve hatta gerilme çatlamasına veya çözgü3ürünün deformasyonu.

Plastiklerin termal olarak stabil olmalarına ihtiyaç duymamızın nedeni, özellikle ısıya duyarlı plastiklerse, uzun süre sıcak yollukta kaldıklarında veya vida tarafından kesildiklerinde kolayca bozulabilmeleridir.

Gerçekten kısa bir döngü süresine sahip olsanız bile, malzemenin küçük atış boyutu, yolluk sisteminde nispeten uzun bir süre geçireceği anlamına gelir ve bu da plastiğin çok fazla bozulmasına neden olur. Dolayısıyla ısıya duyarlı plastikler mikro kalıplama için iyi değildir.

Mikro Enjeksiyon Kalıplama için Ekipman Gereksinimleri Nelerdir?

Mikro enjeksiyon kalıplama için temel ekipman gereksinimleri arasında yüksek hassasiyetli enjeksiyon kalıplama makineleri, mikro takımlar ve sıkı sıcaklık kontrolü yer alır. Bu makineler küçük hacimlerdeki malzemeyi son derece hassas bir şekilde işlemeli ve takımlar mikroskobik ölçekte karmaşık özellikler oluşturabilmelidir. Yaygın olarak kullanılan malzemeler arasında sıvı silikon kauçuk (LSR) veya termoplastikler gibi özel reçineler bulunur.

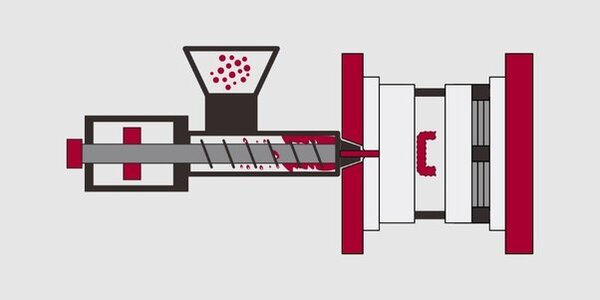

Hammaddelerin bozulma ve bozulma riskini önlemek için yaklaşık 15 L / D oranına sahip kısa bir vida ve 12-18 mm aralığında bir vida çapı kullanan mikro plastikleştirme cihazı; en makul ve doğru projeksiyon hacmi kontrolünü elde etmek için yüksek hassasiyetli enjeksiyon hacmi kontrol sistemi.

İdeal enjeksiyon hızı kontrol sistemi, enjeksiyon kalıplama işleminin tam ve mükemmel bir şekilde iletilebilmesini sağlar; hassas kalıp sıcaklığı kontrolü, karmaşık yapılar arasındaki her parçadaki eriyiğin kalıplama kalitesini makul bir şekilde garanti etmeye yardımcı olur; kalıp, mikro ürünler için daha doğru boyutsal kararlılığa ve enjeksiyon yardımcı işlevlerine sahip bir vakum işlevine sahiptir.

Salyayı ve tutarsız enjeksiyon hacmini önlemek için kendini kapatan nozul; hassas ve nazik Hassas kalıbı ve enjeksiyon kalıplama koşullarını korumak için esnek bir sıkıştırma sistemi.

Mikro Enjeksiyon Kalıplama Sürecinin Kilit Noktaları Nelerdir?

Mikro enjeksiyon kalıplama, çok ince ayrıntılara sahip kalıplara küçük miktarlarda malzeme enjekte etmek için özel makinelerin kullanılmasını içerir. Bu süreç, yüksek boyutsal doğruluk ve dar toleranslara sahip parçalar üretmek için çok önemlidir. İsrafı azaltır ve küçük seri üretim için uygun maliyetlidir.

Mikro enjeksiyon kalıplama ihtiyaçları yüksek hızlı enjeksiyon kabiliyeti ve yüksek enjeksiyon basıncı4

izin verilen aralıkta daha yüksek eriyik sıcaklığı ve kalıp duvar sıcaklığının hassas bir şekilde kontrol edilmesi gerekir. Bu koşullar gereklidir ve kalıp geliştirmede büyük yolluklar ve büyük kapı tasarımları gereklidir, böylece eriyik boşlukta daha güvenilir bir akış kanalına ve anahtarlama kabiliyetine sahip olur.

Mükemmel yardımcı ekipmanlar: Yüksek hassasiyetli kalıp kılavuz cihazları, kalıp tahliye sistemleri, yolluk toplayıcılar ve ürün çıkarma mekanik cihazlarının yanı sıra otomatik kapak çıkarma sistemleri ve otomatik aktivasyonlu kalıp temizleme sistemleri ve hatta etkili ürün paketleme ve işleme sistemlerinin kullanılması çok önemlidir.

Mikro Enjeksiyon Kalıplama Sürecinin Özellikleri Nelerdir?

Mikro enjeksiyon kalıplama, dar toleranslara sahip küçük, karmaşık parçalar üretmek için özel kalıplar ve ekipmanlar kullanır. Elektronik, tıbbi cihazlar ve otomotiv uygulamalarında yaygın olarak kullanılır. Süreç malzeme israfını azaltır, hassasiyeti artırır ve mikro boyutlu bileşenlerin yüksek hacimli üretimine olanak tanır.

Mikroenjeksiyon kalıplı ürünler küçük boyutları, benzersiz şekilleri ve karmaşık işlevsel alanları ile karakterize edilir. Tipik olarak, bu ürünlerin boyutları birkaç mikron ile birkaç santimetre arasında değişir ve en boy oranları 1 ile 100 arasındadır. Bazı işlevsel alanlar yüksek mukavemet, yüksek yüzey, yüksek şeffaflık vb. gerektirir.

Bu özellikleri yüksek tekrarlanabilirlikle elde etmek için proses sırasında özel gereksinimlerin karşılanması gerekir. Özellikle, düzgün dolum sağlamak için yüksek enjeksiyon hızları ve basınçları (yüzlerce veya binlerce kg/cm2'ye kadar) gereklidir. Malzeme sıcaklığı izin verilen aralıkta mümkün olduğunca yüksek olmalı ve kalıp duvarı sıcaklığı da yüksek uçta kontrol edilmelidir.

Büyük bir atış boyutu elde etmek için büyük yolluklara ve büyük kapılara ihtiyacınız vardır. Bu şekilde, polimeri akarken kontrol edebilir ve karıştırmazsınız. Kalıp sıcaklığını kontrol etmek için ayrı bir ısıtıcı ve soğutucuya sahip özel bir kalıba ihtiyacınız vardır. Örneğin, kalıbı doldurduğunuzda yüksek bir kalıp sıcaklığına ve kalıbı soğuttuğunuzda düşük bir kalıp sıcaklığına ihtiyacınız vardır.

Dolayısıyla, kalıbı doldururken ve soğuturken kalıbı ısıtmak ve soğutmak için farklı sıcaklıklara sahip iki yağ sistemine ihtiyacınız vardır. Süreci kontrol etmek ve parçaları işlemek ve paketlemek için daha iyi kalıp sensörlerine, daha iyi kalıp kılavuzlarına, havayı kalıptan çıkarmanın bir yoluna, yollukları toplamanın bir yoluna, parçaları kalıptan çıkarmanın bir yoluna, kapıdan kurtulmanın bir yoluna ve kalıbı her döngüde temizlemenin bir yoluna ihtiyacınız vardır. İyi parçalar yapmak ve onları toplamak için tüm bu şeylere ihtiyacınız var.

Malzemeler söz konusu olduğunda, makro kalıplama için kullanılan aynı malzemelerin çoğu mikro kalıplama için de kullanılabilir. Mikro enjeksiyon kalıplamada kullanılan malzemelerden bazıları şunlardır: POM, PC, PMMA, PA, LCP, PEI ve silikon kauçuk. Akrilik5

, akrilamid ve siloksan bazlı malzemeler de reaksiyon enjeksiyon uygulamalarında kullanılmıştır.

Mikro Enjeksiyon Kalıplamanın Faydaları Nelerdir?

Mikro enjeksiyon kalıplama, olağanüstü doğrulukla ultra küçük, karmaşık bileşenlerin oluşturulmasına olanak tanır. Malzeme israfını en aza indirir, döngü sürelerini azaltır ve küçük, karmaşık parçaların seri üretimini destekler. Temel faydaları arasında maliyet tasarrufu, artan üretim hızı ve karmaşık tasarımların küçük ölçekte üretilebilmesi yer alır.

Hassasiyet, işleme ve maliyet söz konusu olduğunda mikro kalıplama teknolojisinin pek çok avantajı vardır. Bu sürecin pek çok faydası vardır ve işte önemli olanlardan bazıları:

Hassasiyet ve Karmaşıklık

Bu gelişmiş enjeksiyon kalıplama teknolojisi, gerçekten hassas olan ve çok fazla şekle sahip olan şeyleri yapmakta gerçekten iyidir. Gerçekten dar toleranslara sahip gerçekten küçük ve hassas parçalar yapabilirsiniz. Gerçekten küçük parçalar yapmak için CNC ve EDM gibi gelişmiş işleme teknolojilerini kullanabilirsiniz. çekirdekler, boşluklar6ve gerçekten iyi bir hassasiyete sahip özellikler.

Bu hassasiyet tıbbi cihaz, elektronik ve mikro-optik endüstrilerinde gerçekten önemlidir çünkü küçük bir fark bile bir şeyin ne kadar iyi çalıştığında büyük bir fark yaratabilir. Bu teknoloji, aynı şeyi tekrar tekrar yapabilmenizi sağlar, böylece gerçekten hassas ve güvenilir plastik parçalar yapabilirsiniz.

Malzeme Seçimi ve Uyumluluk

Program ayrıca aşağıdakiler de dahil olmak üzere geniş bir malzeme yelpazesini desteklemektedir yüksek performansli poli̇merler7 ve mühendislik termoplastikleri. Bu malzemeler mükemmel mekanik özelliklere, kimyasal dirence ve termal kararlılığa sahiptir.

Belirli kullanımlar için mükemmel olan parçalar yapmak üzere farklı malzemeler birleştirilebilir. İnsan vücuduyla iyi çalışan malzemeleri, elektriği ileten malzemeleri, yüksek sıcaklıklara dayanabilen malzemeleri ve daha fazlasını seçebilirsiniz. Mikro kalıplanmış parçalarınızın yapmaları gerekeni yaptıklarından emin olmak için doğru malzemeleri seçebilirsiniz.

Maliyet-Etkinlik ve Verimlilik

Geleneksel enjeksiyon kalıplamanın aksine, mikromolding önemli maliyet avantajları sunar. Daha küçük ve daha az pahalı aletler gerektirir, bu da maliyet tasarrufu sağlar. Örneğin, gerekli sıkıştırma kuvveti azaltılarak daha küçük ve daha ucuz makinelerin kullanılmasına olanak sağlanır. Sonuç olarak, mikromolding maliyetleri tam boyutlu kalıp maliyetlerine kıyasla yaklaşık 40% azaltılabilir.

Ayrıca süreç, döngü süresini kısaltarak üretim maliyetlerini düşürür. Süreçte genellikle alüminyumdan yapılmış mikro kalıplar kullanılıyor, bu da işlemeyi daha hızlı ve daha ucuz hale getiriyor. Kompakt variller, daha az kalıp boşlukları8

ve daha küçük akış kanalları da maliyetleri düşürmeye yardımcı olur. Tüm bunlar birlikte mikro kalıplamayı uygun maliyetli hale getirir. Mikro parçaların küçük boyutu, malzemeleri verimli bir şekilde kullanmanız, dolayısıyla fazla israf etmemeniz anlamına da gelir.

Ayrıca montaj veya üst kalıplama gibi birden fazla adımın tek bir üretim döngüsüne entegre edilmesine olanak tanır. Bu süreç konsolidasyonu verimliliği artırır ve toplam üretim süresini azaltır. Optimize edilmiş mikro kalıplama kalıpları ve otomasyon yetenekleri ile teknoloji daha hızlı döngü süreleri, artan üretkenlik ve maliyet etkinliği sağlayabilir.

Mikro Enjeksiyon Kalıplama Uygulamaları Nelerdir?

Mikro enjeksiyon kalıplama, küçük, karmaşık bileşenleri yüksek hassasiyetle üretmek için kullanılır. Yaygın uygulamalar arasında tıbbi cihazlar, elektronik, otomotiv ve tüketim malları yer almaktadır. Temel avantajlar arasında malzeme israfının azaltılması, daha hızlı döngü süreleri ve geleneksel kalıplama tekniklerinin elde edemeyeceği karmaşık tasarımlar üretme yeteneği yer alır.

Bu süreç, özellikle boyut ve hassasiyetin önemli olduğu pek çok uygulamada kullanışlıdır. Küçük, karmaşık plastik parçaları en yüksek hassasiyetle üretme kabiliyeti, aşağıdaki sektörlerde yenilikçi gelişmelerin önünü açmıştır:

Sağlık Sektörü

Sağlık sektörünün yaptığı işte son derece hassas olması ve genellikle gerçekten karmaşık makineler kullanması gerekir. Tıbbi cihaz üretimi tamamen bununla ilgilidir. İlaç dağıtım cihazları, teşhis sistemleri, kateterler, optik ve işitme cihazı bileşenleri gibi şeyler yapmakla ilgilidir.

Bu teknoloji özellikle beyin cerrahisi ve aort tedavileri gibi sizi çok fazla kesmek zorunda olmadıkları ameliyatlarda kullanılan aletleri yapmak için iyidir. Ayrıca tıbbi uygulamalara yönelik mikroakışkan sistemlerin yapımında da giderek daha fazla kullanılıyor. Bu nedenle tıp endüstrisi bu teknolojiyi giderek daha fazla kullanıyor.

Elektronik ve Elektrik Endüstrisi

Elektronik cihazlar küçüldükçe, elektronik endüstrisinin daha hassas olması gerekiyor. Mikroenjeksiyon kalıplama, birçok farklı elektronik parça yapmak için harikadır. Bir örnek mikro-optiktir. Lazerler, akıllı telefonlar, lensler, prizmalar ve daha fazlası gibi şeyler yapar.

Ayrıca konektörler, fişler, anahtarlar, bilgisayar çipleri ve daha fazlası gibi mikroelektronik parçalar da üretmektedir. Bu parçalar bilgisayarlarda, telefonlarda, müzik çalarlarda ve diğer küçük elektronik cihazlarda kullanılabilir.

MEMS de mikro kalıplama teknolojisine dayanmaktadır. Üretim sürecinde gelişmiş kalıplama teknolojisine yönelik artan bir talep vardır. Örneğin, biyomedikal MEMS araştırmaları ve yeni nesil dizileme uygulamaları MEMS'e olan talebi önemli ölçüde artırmıştır.

Otomotiv ve Havacılık Endüstrileri

Bu kalıplama teknolojisinin önemi, genellikle hafif ve kompakt tasarımlar gerektiren otomotiv parçalarının üretiminde açıkça görülmektedir. Çeşitli otomotiv parçaları üretmek için kullanılabilir. Bunlar arasında motor bileşenleri, frenler ve contalar, klipsler, kapı kilit mekanizmaları, anahtarlar, düğmeler ve mikro plastik dişliler gibi diğer ilgili parçalar yer alır.

Mikro Enjeksiyon Kalıplamanın Zorlukları Nelerdir?

Mikro enjeksiyon kalıplama, tıbbi cihazlar, elektronik ve otomotiv gibi sektörlerde kullanılan küçük, yüksek hassasiyetli parçaların oluşturulmasını içerir. Temel zorluklar arasında homojen malzeme akışını sürdürmek, parça büzülmesini kontrol etmek ve eğrilme ve kısa atışlar gibi kusurları en aza indirmek yer alır. Ekipman ve malzeme bilimindeki gelişmeler, tutarlılığı ve verimliliği artırmak için bu sorunları ele almaktadır.

Mikro kalıplama gerçek bir meydan okumadır. Kalıbı ve malzeme akışını kontrol etmek zorundasınız. Kaliteyi kontrol etmek zorundasınız. Ölçeklendirebilmeniz gerekir. Bazı zorluklardan bahsedelim.

Takım ve Kalıp Tasarımı Karmaşıklığı

Kalıp yapımı ve mikro kalıplamada doğru yapmak kritik önem taşır. Enjeksiyon kalıbı tasarımındaki küçük bir yanlış hizalama bile küçük plastik parçaların kalitesi üzerinde büyük bir etkiye sahip olabilir. Sıvı silikon kauçuğu mikro kalıplarken, malzemeleri karıştırırken, renk eklerken ve sürecin kararlı ve tekrarlanabilir olduğundan emin olmak için doğru dozajlama yaparken daha da fazla hassasiyete ihtiyacınız vardır.

Kalıbı inşa etmek, çoğunlukla kalıp tasarımı nedeniyle büyük bir mühendislik mücadelesidir. Kalıp tasarımının, kalıp yarılarının doğru hizalandığından ve parçanın doğru çıktığından emin olmak için içinde belirli şeylere sahip olması gerekir. Kalıp tasarımı ayrıca parçaların iyi olduğundan ve kalıbın uzun süre dayandığından emin olmalıdır, böylece çok sayıda parça yapabilirsiniz. Bunun nedeni, normal bir mikro enjeksiyon kalıbının bitmeden önce milyonlarca parça yapması gerektiğidir.

Malzeme Akışı ve Enjeksiyon Kalıplama Parametreleri

Malzemenin doğru şekilde akmasını sağlamak çok önemlidir. Kalıp boşluğunun küçük boyutu ve mikro parçaların ince duvarları kalıbı doğru şekilde doldurmayı zorlaştırabilir. Malzemenin her seferinde aynı şekilde akmasını sağlamak için enjeksiyon hızı, basınç, sıcaklık ve kapı tasarımı hakkında düşünmeniz gerekir.

Mikro enjeksiyon kalıplarındaki dengeli boşluk basıncı, dolumun her seferinde aynı olmasını sağlar. İyi bir valf kapısı teknolojisi ve iyi dengelenmiş bir soğuk plaka, kısa atışlar yapmanızı veya tamamen doldurmamanızı önler. Boşluk sıcaklığı, malzemenin nasıl katılaştığını ve parçanın nasıl kalıplandığını etkiler. Uygun nozul soğutması, doldurma sırasında soğutmadan kürleme sırasında ısıtmaya geçmenize yardımcı olur.

Eğer alanınız varsa, doğrudan geçit en iyisidir. Alanınız yoksa, film kapılar, kenar kapılar veya tünel kapılar gibi diğer kapı türlerini kullanabilirsiniz. Taşma, parçanın tamamen doldurulduğundan emin olmanıza ve sıkışan havadan kurtulmanıza yardımcı olur. Yolluklar, iş akışınızı daha iyi hale getiren kesme, işaretleme, baskı, paketleme ve montaj gibi işlemleri yapmanıza yardımcı olur.

Mikro Bileşenlerin Kalite Kontrol ve Denetimi

Mikro bileşenler o kadar küçüktür ki hatalı mı yoksa doğru boyutta mı olduklarını görmek zordur. Bunların fotoğraflarını çekmek veya bozuk olup olmadıklarını anlamak için ölçmek için özel makinelere ihtiyacınız olabilir.

Ayrıca gerçekten iyi bir kalite kontrolüne sahip olmanız gerekir. Bu, süreci izlemeniz ve her zaman iyi parçalar yaptığınızdan emin olmak için matematik kullanmanız gerektiği anlamına gelir.

Ölçeklenebilirlik ve Çıktı Hususları

Teknoloji mikro bileşenlerin küçük ölçekli üretimi için çok uygun olsa da, üretimin ölçeklendirilmesi zor olabilir. Buna ek olarak, uygun malzemelerin seçimi ve yeterli miktarda hammaddenin mevcudiyeti de sürecin ölçeklenebilirliğini etkiler.

Bu nedenle, tasarımcılar ve mühendisler döngü süresini, kalıp dayanıklılığını ve makine kapasitesini dikkatle değerlendirmelidir. Bu, büyük hacimlerin verimli ve uygun maliyetli bir şekilde üretilmesine yardımcı olacaktır.

Sonuç

Sonuç olarak, geleneksel enjeksiyon kalıplama avantajları olsa da belirli uygulamalar için uygun olmayabilir. Bu durum, mikro enjeksiyon kalıplama adı verilen daha hassas ve kompakt bir çözümün ortaya çıkmasına yol açmıştır. Birçok avantajı ve çok yönlü uygulamaları, yeni pazar zorluklarını etkili bir şekilde karşılamak için onu birçok endüstrinin önemli bir parçası haline getirmektedir.

Mikro kalıplama dünyasında başarılı olmak istiyorsanız hassas takımlara, ileri teknolojiye ve optimize edilmiş üretim süreçlerine ihtiyacınız vardır. İşte Zetar Kalıp burada devreye giriyor. Fikirlerinizi gerçeğe dönüştürmek için en son teknolojiyi kullanan kapsamlı enjeksiyon kalıplama hizmetleri sunuyoruz. Deneyimli mühendislik ekibimiz, projeniz için en iyi üretim çözümünü elde ettiğinizi bilmeniz için ihtiyacınız olan güveni size verecektir.

Zetar Kalıp ile kalıplama yolculuğunuza başlamak için bugün bizimle iletişime geçin. Vizyonunuzu gerçeğe dönüştürmek için birlikte çalışalım!

-

Enjeksiyon Kalıplamada Kalıp Sıcaklığının Rolü hakkında bilgi edinin: Kalıp sıcaklığı, kalıp boşluğunun ve çekirdeğin yüzey sıcaklığını ifade eder. ↩

-

ENJEKSİYON KALIPLAMA İÇİN KAPI TÜRLERİ hakkında bilgi edinin: Enjeksiyon kalıplama kapısı, erimiş plastiğin kalıp boşluğuna giriş noktasıdır. ↩

-

Çarpılma Analizi ve Çözümleri | Enjeksiyon Kalıplama Hataları hakkında bilgi edinin: Enjeksiyon kalıplamada çarpılma, enjeksiyonla kalıplanan ürünün şeklinin kalıp boşluğunun şeklinden sapması anlamına gelir. ↩

-

Enjeksiyon Hızı ve Enjeksiyon Basıncını Anlama hakkında bilgi edinin: aynı enjeksiyon hızında daha yüksek enjeksiyon basıncı plastiğin akış kapasitesini artırır...... ↩

-

Akrilik Enjeksiyon Kalıplama hakkında bilgi edinin: Akrilik, şeffaf ve yaygın olarak kullanılan bir enjeksiyon kalıplama plastiğidir. ↩

-

Enjeksiyon kalıplamada maça ve boşluk nedir hakkında bilgi edinin: Maça ve boşluk kalıbın iki yarısıdır. ↩

-

Yüksek performanslı plastikler hakkında bilgi edinin: Yüksek performanslı plastikler ideal mekanik özelliklere ve yüksek kimyasal stabiliteye sahiptir. ↩

-

Kalıp Boşluğu hakkında bilgi edinin: Türleri, Farkları, Avantajları: Kalıp boşluğu, metal parçaların üretiminde çok önemli bir bileşendir. ↩