Farklı plastik kalıplama türlerini anlamak, üretim ihtiyaçlarınız için doğru süreci seçmek, ürün kalitesini ve üretim verimliliğini etkilemek için çok önemlidir.

Yaygın plastik kalıplama türleri arasında enjeksiyon kalıplama, şişirme kalıplama, rotasyonel kalıplama ve termoform yer alır. Her yöntemin kendine özgü avantajları ve uygulamaları vardır: enjeksiyon kalıplama hassas ve yüksek hacimli üretim sunar; şişirme içi boş nesneler için idealdir; rotasyonel kalıplama büyük, tek tip parçalara izin verir; ve termoform ince tabakalar için uygundur. Temel avantajlar arasında tasarımda esneklik, daha az atık ve maliyet etkinliği yer alır.

Bu özet, plastik kalıplama tekniklerine genel bir bakış sunarken, her bir yöntemin özel uygulamalarını ve avantajlarını keşfetmek, bilinçli üretim kararları vermenize yardımcı olacaktır.

Enjeksiyon kalıplama en yaygın kullanılan plastik kalıplama yöntemidir.Doğru

Enjeksiyon kalıplama, yüksek hacimli üretimde çok yönlülüğü ve verimliliği nedeniyle üretilen plastik parçaların çoğunu oluşturmaktadır.

Rotasyonel kalıplama küçük, karmaşık şekiller üretmek için uygundur.Yanlış

Rotasyonel kalıplama tipik olarak enjeksiyon kalıplama için daha uygun olan küçük veya karmaşık şekiller için değil, büyük, içi boş parçalar için kullanılır.

Plastik Kalıplama Nedir?

Plastik kalıplama, enjeksiyon kalıplama, şişirme kalıplama ve rotasyonel kalıplama dahil olmak üzere çeşitli teknikleri kapsar. Bu süreç, karmaşık şekil ve boyutların oluşturulmasına olanak tanıyarak otomotiv, tüketim malları ve elektronik gibi sektörler için idealdir. Temel faydaları arasında maliyet etkinliği, tasarım esnekliği ve hızlı üretim oranları yer alır.

Şişirme Kalıplama Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Şişirme kalıplama, şişeler ve kaplar gibi içi boş nesneler oluşturmak için bir kalıp içinde ısıtılmış plastiğin şişirilmesini içerir. Katı parçalar yerine içi boş şekiller oluşturmaya odaklanmasıyla enjeksiyon kalıplamadan ayrılır. Temel avantajları arasında daha az malzeme kullanımı ve daha hızlı üretim süreleri yer alır, bu da onu büyük hacimli ürünler için ideal hale getirir.

Anlamı

Şişirme kalıplama, içi boş plastik ürünler yapmak için kullanılan bir yöntemdir. Erimiş plastiği istenen şekle sokmak için gaz basıncı kullanan ikincil bir kalıplama tekniğidir.

Süreç

Plastik reçine erimiş hale gelinceye kadar ısıtılır ve ardından kalıp boşluğuna enjekte edilir. Hava plastiği üfler ve istediğiniz şekli verir. Sonra soğur ve kalıptan çıkarıp bakarsınız.

Uygulama Alanları

Şişirme kalıplama plastik şişeler, su şişeleri, saklama kapları, yakıt tankları ve plastik variller gibi şeyler yapar. Ayrıca ilaç ve sağlık bakım ürünleri endüstrisi ile sağlık ve güzellik endüstrisinde de kullanılır. Kaplar, şişeler, küçük ilaç şişeleri ve tek dozluk ilaç şişeleri yapabilir.

Şişeler ve kaplar gibi içi boş şeyler yapmak için en iyisidir. Daha az malzeme kullanır, bu nedenle diğer yapım yöntemlerine göre daha ucuzdur. Üflemeyle kalıplanan şeyler genellikle hafif, güçlüdür ve tekrar tekrar kullanılabilir.

Avantajlar

Düşük takım ve kalıplama maliyetleri, yüksek üretim hızları, karmaşık parçaları kalıplama yeteneği ve tutamaklar tasarıma dahil edilebilir. Şişirme kalıplı ürünler esneme, darbe, bükülme ve çevre gibi çeşitli gerilimlere karşı yüksek dirence sahiptir ve kullanımda iyi performans gösterir.

Enjeksiyon Kalıplama Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Enjeksiyon kalıplama, karmaşık geometrilere sahip büyük miktarlarda parça üretmek için ideal olan çok yönlü ve verimli bir üretim tekniğidir. Diğer kalıplama yöntemlerinden farklı olarak, malzemeyi kalıplara enjekte etmek için yüksek basınç kullanır ve tutarlı ve yüksek kaliteli bir yüzey sağlar. Temel avantajları arasında hızlı üretim oranları, minimum atık ve termoplastikler ve termosetler de dahil olmak üzere çok çeşitli malzemeleri kullanma yeteneği bulunmaktadır.

Anlamı

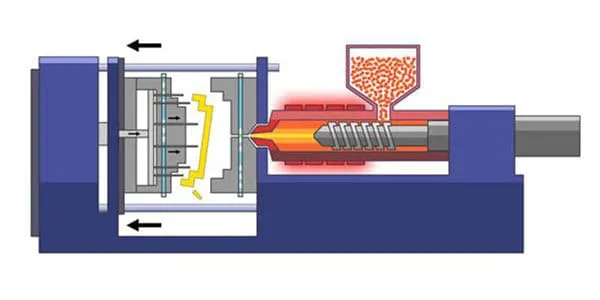

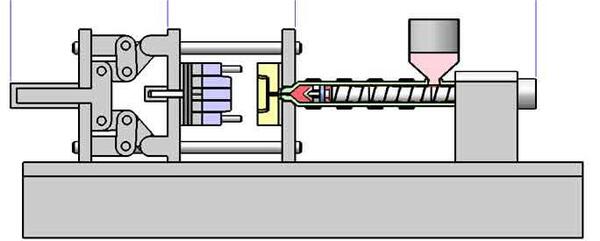

Enjeksiyon kalıplama, bir kalıba malzeme enjekte ederek parça yapmanın bir yoludur. Plastik parçalar yapmanın en yaygın yollarından biridir. Plastiğin eritilmesini ve ardından bir kalıba zorlanmasını içerir. Plastik soğur ve sertleşir ve parçayı çıkarıp daha fazlasını yaparsınız.

Süreç

Önce plastiği bir hazneye koyarsınız. Sonra plastiği ısıtıyorsunuz. İleri geri giden bir vida ile uzun bir hazneden geçer. Daha sonra yumuşar ve sıvıya dönüşür. Haznenin sonunda bir Nozul1. Sıvı plastik nozülden geçer ve soğur. Bu da kalıbın kapanmasını sağlar. Plastik soğuduğunda ve sertleştiğinde, plastik parça plastik enjeksiyon kalıplama makinesinden çıkar.

Uygulama Alanları

Otomobil endüstrisinde şunları bulabilirsiniz enjeksiyon kalıplı parçalar Gösterge panelleri, tamponlar ve ayna muhafazaları, bardak tutucular gibi küçük parçalar ve arabalarda gördüğünüz diğer birçok parça gibi. Tıp sektöründe enjeksiyon kalıplama, doğru ve sürdürülebilir parçalar yapmak için kullanılır. Protezler, cerrahi ekipmanlar, ameliyathane hazırlık ekipmanları ve kırık braketlerinin tümü plastik enjeksiyon kalıplama kullanılarak yapılır.

Tüketici ürünleri endüstrisinde, enjeksiyon kalıplama kullanılarak yapılan pencere çerçeveleri, çatal bıçak tutucular, kulplar, raflar ve daha fazlasını bulabilirsiniz. Havacılık ve uzay endüstrisinde, plastik enjeksiyon kalıplama, günümüz uçaklarının çoğu için aerodinamik bileşenler yapmak için kullanılmaktadır. Türbin kanatları ve muhafazaları, paneller, şasi bileşenleri, paneller, muhafazalar ve daha fazlası plastik enjeksiyon kalıplama kullanılarak yapılır.

Avantajlar

Bu, çok sayıda parça üretmenin hızlı ve verimli bir yoludur. Otomatikleştirmek oldukça kolaydır, bu da bunu yapmak için insanlara para ödemek zorunda olmadığınız anlamına gelir. Enjeksiyon kalıplı parçalar her zaman aynıdır ve her zaman doğru boyuttadır. Parçanın yüzeyi enjeksiyon kalıplı parçalar genellikle gerçekten pürüzsüzdür. Enjeksiyon kalıplama ile metal, plastik ve seramik gibi her türlü farklı malzemeden parçalar yapabilirsiniz. Enjeksiyon kalıplama yaparken hiç çöp yapmazsınız.

Sıkıştırmalı Kalıplama Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Sıkıştırmalı kalıplama, malzemenin ısıtılmış bir kalıba yerleştirilmesini ve daha sonra sıkıştırılıp sertleştirilerek karmaşık parçaların verimli bir şekilde üretilmesini içerir. Bu yöntem, erimiş plastiği kalıplara enjekte eden enjeksiyon kalıplamadan farklıdır ve daha düşük takım maliyetleri ve daha büyük parçalar üretme yeteneği gibi avantajlar sunar. Temel avantajlar arasında daha az atık ve yüksek boyutsal doğruluk yer alır.

Anlamı

Sıkıştırma kalıplama, plastik malzemeyi ısıtılmış bir kalıba koyduğunuzda ve ardından bir şekle ezdiğinizde gerçekleşir. Isı plastiği güçlü hale getirir. Daha sonra soğutur ve kalıptan çıkarmadan önce fazlalıkları kesersiniz.

Süreç

Plastik kalıplama Özel nitelikler kazandırmak için karışıma tozlar ve başka şeyler eklenir. Kalıp kapatılıp ısıtıldığında, malzeme istediğiniz şekli oluşturmak için sertleşir. Kullandığınız sıcaklık, basınç ve zaman ne istediğinize bağlıdır. Tam olarak doğru olması gereken şekilleri yapmanın ucuz bir yoludur.

Uygulamalar

Güçlü, uzun ömürlü ürünlere ihtiyaç duyan şirketler sıkıştırma kalıplama kullanır. Araba parçaları yapmak için harikadır. Ayrıca aletler, kurşun geçirmez yelekler ve düğmeler gibi şeyler için sert plastik parçalar yapmak için de iyidir.

Avantajlar

Ürün düşük iç gerilime, düşük çarpılmaya ve kararlı mekanik özelliklere sahiptir. Kalıp boşluğu yavaş aşınır ve kalıp bakım maliyeti düşüktür. Büyük yassı ürünler oluşturulabilir. Kalıplanabilecek ürünün boyutu, kalıplama yöntemine göre belirlenir. kalıplama makinesinin sıkıştırma kuvveti2 ve şablonun boyutu. Belirli bir şablona çok sayıda boşluğa sahip bir kalıp yerleştirilebilir ve bu da üretkenliği artırabilir.

Otomatik üretim, otomatik besleme ve ürünlerin otomatik olarak çıkarılmasıyla elde edilebilir. Tek tip parçalar iz bırakmadan oluşturulur. Yüzey pürüzsüzdür ve ikincil modifikasyon gerekmez. Ürün yüksek boyutsal doğruluğa ve düşük büzülmeye sahiptir. Büyük miktarlarda üretilebilir ve nispeten düşük bir fiyatı vardır.

Ekstrüzyon Kalıplama Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Ekstrüzyon kalıplama, ısıtılmış malzemeyi bir kalıptan geçirerek sürekli şekiller oluşturur, bu da onu boru ve levha gibi ürünler için ideal hale getirir. Ayrık parçalar üreten enjeksiyon kalıplama ve içi boş nesneler için kullanılan şişirme kalıplamadan farklıdır. Ekstrüzyon kalıplamanın temel faydaları arasında daha düşük üretim maliyetleri, tutarlı malzeme özellikleri ve uzun çalışmalar için yüksek verimlilik yer alır.

Anlamı

Plastik ekstrüzyon, sürekli profiller yapmak için eritilmiş plastiğin kullanıldığı büyük çaplı bir üretim sürecidir. Ekstrüzyon kalıplama uzun şeritler ve silindirik plastik ürünler yapabilir. Bu plastik kalıplama işlemi diğer kalıplama işlemlerinden de farklıdır çünkü ürünü şekillendirmek için kalıplar yerine kalıplar kullanır. Süreç, istediğiniz şekli elde etmek için sıcak ham plastiği özel şekilli bir kalıptan geçirmektir.

Süreç

Enjeksiyon kalıplama gibi. Kuru plastiği bir hazneye koyarsınız ve uzun bir ısıtma odasına girer. Odanın sonunda malzeme, nihai ürün için istediğiniz şekli oluşturmak üzere küçük bir delikten veya kalıptan sıkılır. Plastik kalıptan çıktıktan sonra, soğuması için bir konveyöre gider. Bazen soğutmaya yardımcı olmak için üfleyiciler kullanırlar.

Uygulama Alanları

Ekstrüzyon kalıplama teknolojisi kullanılarak yapılan ürünler tipik olarak ürünün uzunluğu boyunca tutarlı bir şekil gerektirir. Bu nedenle çoğunlukla pipetler, hortumlar, plastik dekoratif paneller, PVC borular ve plastik oluklar gibi uzun içi boş ürünler yapmak için kullanılır. Bazı üreticiler U şeklinde, L şeklinde, T şeklinde ve dairesel kesitler gibi farklı sürekli şekiller bile yapabilirler. Uzunluk boyunca tutarlı duvar kalınlığına sahip uzun ve düz parçalar yapmak için en iyi şekilde kullanılır.

Avantajlar

Ekipman basit, yatırım düşük, üretim sürekli, verimlilik yüksek, ekipman otomasyonu yüksek, emek yoğunluğu düşük, üretim operasyonu basit, proses kontrolü kolay, ekstrüzyon ürünü üniform, hazne sıkı, kalite yüksek, hammadde adaptasyonu güçlü, çoğu termoplasti̇k malzemeler3az miktarda termoset malzeme, uygulama aralığı geniş, bir makine çok amaçlı, üretim hattı küçük bir alanı kaplıyor ve üretim ortamı temiz.

Rotasyonel Kalıplama Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Rotasyonel kalıplama, ısıtılan ve birden fazla eksende döndürülen iki parçalı bir kalıp kullanır ve plastiğin kalıbı eşit şekilde kaplamasını sağlar. Erimiş plastiği bir kalıba enjekte eden enjeksiyon kalıplamanın aksine, rotasyonel kalıplama daha düşük sıcaklıklar gerektirir ve daha az atık üretir. Tanklar, oyuncaklar ve büyük kaplar gibi ürünler için idealdir ve maliyet etkinliği ve tasarım esnekliği gibi avantajlar sunar.

Anlamı

Rotasyonel kalıplama, erimiş plastiği içine dökerken kalıbı bir fırın içinde döndürerek plastik parçalar yapan bir işlemdir. Bu, plastiğin tüm yüzeyleri eşit şekilde kaplamasını sağlayarak tek tip duvar kalınlığına sahip güçlü bir ürün elde edilmesini sağlar.

Süreç

Rotomolding işlemi, kalıba plastik hammaddelerin eklenmesiyle başlar. Kalıp daha sonra iki dikey eksen boyunca döndürülür ve ısıtılır, böylece kalıptaki plastik hammaddeler kademeli ve eşit bir şekilde kaplanır, eritilir ve yerçekimi ve ısı enerjisinin etkisi altında kalıp boşluğunun tüm yüzeyine tutturulur, istenen şekli oluşturur ve daha sonra soğutulur ve kalıplanır ve son olarak ürün elde edilir.

Uygulama Alanları

Su ve kimyasal depolama tankları - 50.000 litreye kadar, bidonlar, kasalar, paletler, yalıtımlı balık ve soğuk kutular gibi malzeme taşıma ürünleri. Çevre dostu ürünler arasında bidonlar, koniler, babalar, bariyerler ve işaretler bulunur. Şamandıralar, şamandıralar ve dubalar. Kamyon çamurlukları, borular, mazot depoları, alet kutuları ve traktör gösterge panelleri gibi otomotiv ürünleri. Kayıklar, kanolar ve tekneler. Bahçe saksıları, su öğeleri ve mobilyalar gibi dış mekan ürünleri. Oyuncaklar ve oyun ekipmanları.

Avantajlar

Kalıplama sürecinde basınç yoktur, bu nedenle kalıp nispeten ucuzdur ve nispeten kısa üretim döngüsü de üretim sürecini daha ekonomik hale getirir. Kalan plastik, atıkları azaltmak için yeniden kullanılabilir. Roto-kalıplanmış parçaların iç gerilimi yoktur, deforme olmaları kolay değildir, dikişleri yoktur ve yüksek mukavemete sahiptirler.

Büyük ve süper büyük ürünlerin üretimi için uygundur. Bu makinenin oluşturduğu parçaların boyutunda neredeyse hiçbir üst sınır yoktur. roto-kalıplama süreci4. Roto-kalıplamada kullanılan kalıplar dış kuvvetlerden etkilenmez, bu nedenle imalat basit, ucuz ve kullanışlıdır. Ayrıca, roto-kalıplama ekipmanı da daha fazla esnekliğe sahiptir.

Termoform Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Termoform, termoplastik bir tabakanın bükülebilir hale gelene kadar ısıtılmasını ve ardından basınç veya vakum kullanılarak bir kalıp üzerinde şekillendirilmesini içerir. Enjeksiyon kalıplama gibi diğer kalıplama yöntemlerinden daha az takım gerektirmesi ve daha hızlı prototip oluşturma imkanı sunmasıyla ayrılır ve düşük ila orta hacimli üretim için idealdir. Temel avantajları arasında maliyet etkinliği ve tasarımda esneklik yer alır.

Anlamı

Termoform, plastik bir tabakayı yumuşayana kadar ısıttığınız ve ardından bir kalıba bastırdığınız bir işlemdir. Bu, ince bir plastik tabakayı yumuşayana kadar ısıttığınız ve ardından şekillendirmek için bir kalıp kullandığınız bir kalıplama işlemidir. Sonra da istediğiniz şekilde kesiyorsunuz. Bu işlemde çok fazla basınç kullanmazsınız ve alüminyum kalıplarla üç boyutlu ürünler yapabilirsiniz.

Süreç

Termoplastik levhaları çeşitli ürünlere işlemek için kullanılan özel bir plastik işlemidir. Levha bir çerçeve üzerine sıkıştırılır ve yumuşatılmış bir duruma kadar ısıtılır. Dış kuvvetin etkisi altında, kalıp yüzeyine benzer bir şekil elde etmek için kalıp yüzeyine yakın bir şekilde oturması sağlanır Soğutulduktan ve şekillendirildikten sonra, kırpma bitmiş üründür. Bu işlem kauçuk işlemede de kullanılır.

Uygulama Alanları

Termoform plastik ürünler gıda ambalajı, tıbbi cihazlar, araba parçaları, yapı malzemeleri ve daha fazlası gibi birçok alanda kullanılmaktadır. Gelecekte, yeni endüstriler büyüdükçe ve insanların ihtiyaçları değiştikçe, termoform plastik ürünler daha da fazla alanda kullanılacak. Örneğin, yeni enerji endüstrisinde,

Termoform plastik ürünler güneş panelleri ve rüzgar türbinleri gibi şeylerin yapımında kullanılabilir. Akıllı ev endüstrisinde, ısıyla şekillendirilmiş plastik ürünler akıllı ev aletlerinin kasalarını ve parçalarını yapmak için kullanılabilir.

Avantajlar

Termoform size para kazandırabilir çünkü daha ince plastikler kullanabilir, bu da malzemelere daha az harcayacağınız anlamına gelir. Ayrıca diğer plastik kalıplama süreçlerine göre daha yüksek hassasiyete ve daha yüksek üretim hızlarına sahiptir. Ayrıca, ısıyla şekillendirilmiş ürünler enjeksiyon kalıplı parçalardan daha güçlü ve daha hafiftir. Süreç, kullanılabilecek malzeme türleri açısından da çok esnektir. Bu, ürününüzün ısı direnci veya gelişmiş dayanıklılık gibi farklı özelliklere ve özelliklere sahip olabileceği anlamına gelir.

Vakum Şekillendirme Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Vakumla şekillendirme, plastik levhaları ısı ve basınç uygulayarak istenen formlarda şekillendiren yaygın olarak kullanılan bir üretim tekniğidir. vakum basıncı5Bu sayede ambalaj, prototip ve daha fazlasını oluşturmak için idealdir.

Anlamı

Vakumla şekillendirme, plastik malzeme yapmak için kullanılan bir işlemdir. Düz bir plastik tabakayı ısıtır, ardından vakumla bir kalıba emdirir ve ardından soğumasını ve kalıbın şekline göre sertleşmesini sağlarsınız.

Süreç

Plastik levhayı bir çerçeveye koyar ve sıkıştırırsınız. Plastik levhayı yumuşayana kadar ısıtırsınız ve bükebilirsiniz. Sıcak, bükülebilir plastik levha ile çerçeveyi kalıbın üzerine koyarsınız ve kalıbın diğer tarafında onu tutmak için bir vakum kullanırsınız. Plastik levhayı üzerine koyduğunuz kalıpta, vakumun plastik levhayı aşağı çekebilmesi için küçük delikler açılmış olmalıdır.

Plastik kalıbın üzerine çıktıktan sonra onu soğutursunuz. Bazen, büyük parçalar için, daha hızlı soğumasını sağlamak amacıyla fanlar ve soğuk hava nemlendiricileri kullanırsınız. Plastik soğuduktan sonra kalıptan ve çerçeveden çıkarırsınız. Fazladan plastiği kesmeniz ve kenarlarını düzeltmeniz, zımparalamanız veya parlatmanız gerekir.

Uygulamalar

Vakum şekillendirme, üreticiler tarafından otomobiller, otobüsler, tekneler ve uçaklar için çok çeşitli parçalar yapmak için kullanılır. Arabalarda tamponlardan halılara ve hatta kabinin iç kısmına kadar her şey vakumlu şekillendirme kullanılarak yapılır. Üreticiler ayrıca makinenin şekline uyan endüstriyel kasalar ve nakliye konteynerleri yapmak için vakumla şekillendirmeyi kullanır. Vakum şekillendirme çok çeşitli tüketim mallarının yapımında kullanılır.

Üreticiler, çocuk oyuncakları, seyahat eşyaları ve ev dekorasyonları gibi ürünleri vakumla şekillendirerek üretmektedir. Antibakteriyel veya kirlilik önleyici tıbbi parçalar ve bileşenler genellikle vakumlu şekillendirme ile yapılır. Tıraş makineleri, diş fırçaları, elektronik ürünler, kozmetikler ve temizlik ürünleri için ambalajlar genellikle vakumla şekillendirilir.

Avantajlar

Ham ve yardımcı malzemelerden tasarruf, hafiflik, rahat taşıma, iyi sızdırmazlık performansı, çevre dostu yeşil ambalajlama gereklilikleri doğrultusunda; herhangi bir özel şekilli ürünü paketleyebilir, paketleme için ek yastıklama malzemesi gerekmez.

Paketlenmiş ürünler şeffaf ve görünürdür, görünüşü güzeldir, satışı kolaydır ve mekanize ve otomatik paketleme için uygundur, modern yönetim için uygundur, insan gücünden tasarruf sağlar ve verimliliği artırır. Kalıplama işlemi malzeme tasarrufu sağlayabilir; ürün hafiftir, nakliye için uygundur, iyi sızdırmazlık performansı sağlar ve çevre koruma ve yeşil gereksinimleri karşılar.

Pultrüzyon Nedir ve Diğer Kalıplama Yöntemlerinden Farkı Nedir?

Pultrüzyon, tek tip kompozit şekiller oluşturmak için hammaddelerin ısıtılmış bir kalıptan çekilmesini içerir. Sürekli üretime ve takviye edici elyaf kullanımına odaklanarak enjeksiyon kalıplama gibi diğer kalıplama yöntemlerinden ayrılır. Temel avantajları arasında yüksek mukavemet-ağırlık oranları, minimum atık ve yüksek hassasiyetle karmaşık şekiller oluşturma yeteneği yer alır.

Anlamı

Pultrüzyon, plastik bazlı kompozit malzemelerin sürekli uzunluklarını yapmak için kullanılan bir işlemdir. Ekstrüzyon gibidir, ancak takviye malzemesini kalıbın içinden itmek yerine kalıbın içine çekersiniz.

Süreç

Pultrüzyon üç aşamalı bir süreçtir: ıslatma, kalıplama ve kürleme/soğutma. Termoset reçineye batırılmış takviye elyafları (cam veya karbon gibi) ile başlar. Islak lifler, malzemeyi şekillendirmek için bir kalıptan çekilir. Şekillendirildikten sonra, uzun bir takviyeli plastik kompozit malzeme parçası yapmak için yüksek sıcaklıklarda kürlenir.

Uygulama Alanları

Pultruded ürünleri yapısal destekler, hizmet direkleri ve korkuluklar gibi her türlü şey için kullanabilirsiniz. Pürüzsüz bir yüzeye sahip güçlü, hafif şeyler yapmak için harikadır. FRP levhalar, FRP kare borular, FRP yuvarlak borular, FRP profiller ve daha fazlasını yapabilirsiniz. Ayrıca, uzun parçaları istediğiniz boyut veya şekilde kesebilirsiniz. Yani, özel şekiller yapmak için mükemmeldir.

Avantajlar

Pultrüzyon, yüksek hammadde kullanımı, yüksek üretim verimliliği ve istikrarlı kalite gibi birçok avantaja sahiptir. Ekstrüzyon kalıplama teknolojisi6 10m/s'ye kadar sürekli üretim ve ekstrüzyon hızlarına ulaşabilen otomatik veya yarı otomatik bir montaj hattı üretimidir.

Sonuç

Plastik kalıplama harikadır çünkü hızlı, güçlüdür ve karmaşık parçalar yapabilir. Bu yüzden pek çok işletme bunu kullanıyor. Farklı plastik kalıplama türleri hakkında daha fazla bilgi edinmek ister misiniz? Bu, ürününüz için doğru yöntemi seçmenize yardımcı olacaktır. Plastik kalıplamanın nasıl yapılacağını ve hangi kalıplama işleminin sizin için en iyisi olduğunu anlamak için daha fazla yardıma mı ihtiyacınız var?

Zetar Mold Group'un uzmanları, benzersiz durumunuzu duymaktan ve hedefleriniz için en uygun olanı bulmaktan heyecan duyuyor. Zetar Mold Group, Çin'de önde gelen bir enjeksiyon kalıplama ve blister kalıplama üretim şirketidir ve ayrıca birçok başka katma değerli hizmet de sunuyoruz.

Sürecimiz, projenizi anlamayı, işlevsel ve maliyet gereksinimlerinizi karşılamanın en iyi yolunu bulmayı, en son yazılımı ve diğer yenilikçi araçları kullanarak üretilebilir bir konsept oluşturmayı ve nihai bir çalışma modeli oluşturmayı içerir. plastik üretim yeteneklerimiz hakkında bugün bilgi edinin. Plastik ürün ve ambalaj ihtiyaçlarınızı nasıl karşılayabileceğimizi öğrenmek için lütfen uzmanlarımızla iletişime geçin.

-

Enjeksiyon Kalıplama Nozulu - Kaliteli Bir Nozulun Türleri, Kusurları ve Özellikleri hakkında bilgi edinin: Enjeksiyon kalıplama nozulu, kalıplama makinesinin altındaki ejektör sisteminin önemli bir parçasıdır. ↩

-

Enjeksiyon Kalıplamada Sıkıştırma Kuvvetini Anlama ve Hesaplama hakkında bilgi edinin: Sıkıştırma kuvveti, bir enjeksiyon kalıplama makinesindeki hidrolik sistem (veya yağ pompası) tarafından sağlanan gücü ifade eder. ↩

-

Hakkında bilgiTermoplastik Malzemeler Hakkında Bilmeniz Gerekenler: Termoplastik malzemeler, geri dönüştürülebilirlikleri ve uygulama çok yönlülükleri ile bilinen birçok plastik türünden biridir. ↩

-

Rotasyonel kalıplama hakkında bilgi edinin: Rotasyonel kalıplama (BrE: moulding), malzemenin bir şarjı veya atış ağırlığı ile doldurulmuş ısıtılmış bir kalıbı içerir. ↩

-

Vakum Basıncı Temelleri hakkında bilgi edinin: Vakum Basıncı, normal atmosferik basınçtan daha düşük herhangi bir basıncı tanımlar. ↩

-

Ekstrüzyon kalıplama nasıl çalışır hakkında bilgi edinin: Ekstrüzyon kalıplama, plastik veya metal malzemeleri önceden tanımlanmış bir şekle dönüştürmek için kullanılır. ↩