Ayırma çizgisinin belirlenmesi, enjeksiyon kalıplama sırasında iki kalıp yarısının birleştiği ve ayrıldığı noktayı tanımladığından başarılı kalıp tasarımı için kritik öneme sahiptir.

Ayırma çizgisi tipik olarak tasarım, malzeme akışı ve çıkarma kolaylığı ile belirlenir. Parça kalitesini ve kalıp karmaşıklığını etkiler. İdeal olarak, görünür dikişleri en aza indirecek ve işlevselliği artıracak şekilde yerleştirilmelidir.

Ayırma çizgisinin etkili bir şekilde nasıl konumlandırılacağını anlamak, daha iyi parça kalitesi ve kalıp verimliliği sağlar. Tasarım seçimlerinin ayırma çizgisi yerleşimini nasıl etkilediğini ve kalıplama sonuçlarını nasıl iyileştirdiğini öğrenin.

Kolay kalıp ayırma için ayırma çizgisi her zaman görünür olmalıdır.Yanlış

Görünür ayırma çizgileri gerekli olsa da, kusurları en aza indirmek ve estetiği geliştirmek için bunların yerleştirilmesi stratejik olmalıdır.

Ayırma çizgisinin kalıp verimliliği üzerinde hiçbir etkisi yoktur.Yanlış

Ayırma hattının konumu ve tasarımı, hem kalıp açma kolaylığını hem de nihai parça kalitesini etkilediği için kalıplama verimliliğinde önemli bir rol oynar.

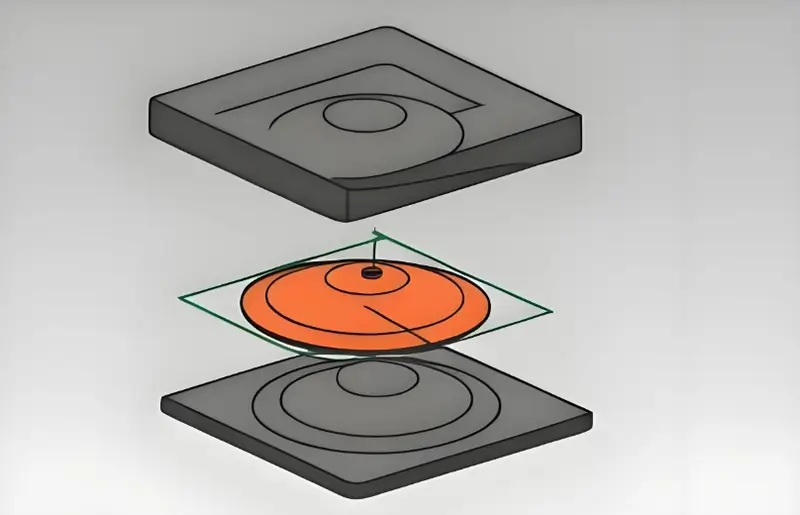

Ayırma Yüzeyi Kavramı Nedir?

Ayırma yüzeyi enjeksiyon kalıplamada hayati bir rol oynar ve kalıbın iki yarısı arasındaki sınırı oluşturarak kalıplanmış parçaların kolayca ayrılmasını sağlar. Bu kavramın anlaşılması sorunsuz bir üretim sağlar.

Enjeksiyon kalıplamada ayırma yüzeyi, kalıp yarılarının birleştiği çizgi veya düzlemdir. Ayırma çizgisi kalitesini ve kalıp açma kolaylığını etkiler. Doğru tasarım, verimli kalıp ayırma ve parça bütünlüğü sağlar.

Ayırma Hattı Enjeksiyon Kalıplamanın Tanımı

Kalıp ayırma çizgisi, hareketli kalıp (kalıbın hareketli kısmı olarak da bilinir) ile sabit kalıbın (kalıbın sabit kısmı olarak da bilinir) temas ettiği kalıp kısmıdır. Kalıp yarılarının açılıp kapandığı arayüzdür. Ayırma çizgisi, kalıbın enjeksiyon kalıplama süreci1, görünüm ve nihai ürün boyutu.

Ayırma hattının makul tasarımı, ürün kalitesini artırmaya, kalıp aşınmasını önlemeye ve kalıbın hizmet ömrünü uzatmaya yardımcı olur. Bazı tasarımlarda, belirli ürün şekillerine veya kalıp yapılarına uyum sağlamak için dikey bir ayırma çizgisi kullanılır.

Ayırma Çizgisinin İşlevleri

Ayırma çizgisi, bir enjeksiyon kalıbında birkaç önemli işleve hizmet eder:

-

Kalıp Açma ve Kapama: Ayırma çizgisi, hareketli kalıp ve sabit kalıbın ayırma çizgisi boyunca ayrıldığı ve birleştiği, kalıbın açıldığı ve kapandığı arayüzdür. Kalıp açılma yönü bu arayüz tarafından tanımlanır.

-

Ürün Fırlatma: Kalıplanan ürün, ayırma çizgisi aracılığıyla kalıptan çıkarılır.

-

Geçit ve Havalandırma Sistemlerinin Yerleşimi: Kalıp çizgisinin konumu, dökme ve havalandırma için kalıbın tasarımını etkileyecektir.

-

Kalıp İşleme ve İmalatı: Ayırma hattının uygun bir şekilde tasarlanması, böylece kalıplama işleminin basitleştirilmesine ve daha ucuz üretime katkıda bulunur.

Ayırma Çizgisi Türleri

Ayırma çizgileri aşağıdaki türlerde sınıflandırılabilir:

-

Düz ayırma çizgisi: Yapısı oldukça basit ve pürüzsüz yüzeye sahip farklı türdeki ürünler için uygulanabilir.

-

Kavisli Ayrılma Çizgisi: Ürünün karmaşık detaylı ve genellikle kavisli yüzeylere sahip olduğu durumlarda uygundur.

-

Kompozit Ayırma Hattı: Birden fazla düz veya kavisli yüzeyden oluşur, karmaşık şekillere ve çoklu açılara sahip ürünler için uygundur.

Kalıp ayırma için ayırma yüzeyi çok önemlidir.Doğru

Ayırma yüzeyi, kalıbın sorunsuz bir şekilde açılıp kapanmasını sağlayarak parçanın kolayca çıkarılmasına olanak tanır.

Ayırma yüzeyleri bir parça üzerinde herhangi bir yerde tasarlanabilir.Yanlış

Ayırma yüzeyleri, uygun kalıp hizalamasını sağlamak ve kusurları en aza indirmek için parça geometrisine göre dikkatlice tasarlanır, rastgele yerleştirilmez.

Ayırma Yüzeyi Seçiminde Temel İlkeler Nelerdir?

Doğru ayırma yüzeyinin seçilmesi aşağıdakiler için çok önemlidir kalıp tasarımı2. Kalıp çıkarma kolaylığını, parça kalitesini ve genel üretim verimliliğini etkiler.

Bir ayırma yüzeyi parça geometrisine, montaj kolaylığına ve alt kesimleri en aza indirmeye dayalı olarak seçilmelidir. Doğru seçim daha iyi kalıp işlevi, parça çıkarma ve daha sorunsuz bir üretim süreci sağlar.

Ürün Kalitesinin Sağlanması

Ayırma hattı seçiminde ana kriter, ürünün görünüm kalitesi ve boyutsal doğruluğudur. Çoğu zaman bitmiş bir parçanın et kalınlığı sadece birkaç milimetre veya belki 1/8 inçtir ve düşük ayırma hattı kalitesi parçaların birlikte ne kadar iyi oluşturulduğunu etkileyebilir.

Düşük ayırma çizgisi kalitesinin görünümü etkilemesini önlemek için ayırma çizgisi ürünün birincil görünüm yüzeylerinden uzak tutulmalıdır. Ayırma çizgisinin konumu, ürün deformasyonuna neden olmaktan veya boyutsal doğruluğu etkilemekten kaçınmalıdır.

Kolaylaştırıcı Kalıptan Çıkarma3

Ayırma çizgisinin konumu, ürün üzerinde deformasyona veya ürünün hasar görmesine neden olabilecek yüksek gerilme veya basınç kuvvetleri uygulanmadan ürünün kolayca çıkarılmasına izin vermelidir.

Kalıp İşlemenin Kolaylaştırılması

Ayırma hattının seçiminde kalıbın işlenmesi ve imalatı dikkate alınmalı, işlenmesi kolay ve daha düşük maliyetli pozisyonlar tercih edilmelidir. Ayırma hattında yapılan ayrıntılı tasarımların kalıbın işlenmesinde zorluklara neden olabileceği ve ayrıca maliyetine katkıda bulunabileceği belirtilebilir.

Geçit ve Havalandırma Sistemi Tasarımının Kolaylaştırılması

Ayırma hattının konumu, erimiş plastiğin kalıp boşluğuna hava girmeden akışını sağlamak için yolluk ve havalandırma sisteminin konumlandırılmasına bir şekilde yardımcı olmalıdır, bu da aşağıdaki gibi kusurlara yol açar baloncuklar4veya yanık izleri5.

Mekanik Gereksinimlerin Karşılanması

Ayırma çizgisi konumları, ayırma çizgisi konumlandırmasından kaynaklanan deformasyon veya hasarları en aza indirmek için operasyonda kullanılan kalıbın yeterli mukavemetini ve sağlamlığını sağlamalıdır.

Ayırma yüzeyi seçimi, parça fırlatma ve kalıp verimliliğini etkiler.Doğru

Doğru ayırma yüzeyi, alt kesimleri en aza indirerek daha kolay çıkarma ve daha düzgün kalıp işlevselliği sağlar.

Ayırma yüzeylerinin her zaman parçanın merkezinde olması gerekir.Yanlış

Merkez genellikle ideal olsa da, ayırma yüzeyi geometriye ve karmaşık alt kesimlerden kaçınma ihtiyacına bağlı olarak değişebilir.

Ayırma Yüzeyi Seçiminde Etkili Olan Faktörler Nelerdir?

Enjeksiyon kalıplamada ayırma yüzeyi, parça kalitesi ve üretim kolaylığı açısından kritik bir rol oynar. Parça geometrisi, malzeme özellikleri ve kalıplama süreci dahil olmak üzere çeşitli faktörler seçimini etkiler.

Ayırma yüzeyi seçimini etkileyen temel faktörler arasında parça tasarımı, kalıp çıkarma kolaylığı ve kusurların en aza indirilmesi yer alır. Doğru seçim sorunsuz üretim sağlar, döngü sürelerini azaltır ve parça kalitesini artırır.

Ürün Yapısı ve Şekli

Ürünün yapısı ve şekli, ayırma hattının seçilmesi için ana temeldir. Karmaşık bir şekle sahip enjeksiyon kalıplı parçalar söz konusu olduğunda, çeşitli hususlar dikkate alınmalıdır, yani taslak açıları6 tüm düzlemlerde, ayırma çizgisinin düzlüğü ve bunun görünüm üzerindeki etkisi.

-

Taslak Açısı:Çekim açısı da bir kalıp tasarlanırken belirlenmesi gereken hususlar arasındadır. Çekim açısının seçimi ayırma çizgisi7 istenen çekim açısına ulaşmanın sorun olmadığı bir alanda yapılmalıdır, çünkü ürün iyi çekim açısına sahip bir kalıptan kolayca kalıptan çıkarılabilir.

-

Ayrılma Hattı Konumu:Ayırma çizgisi, ayırma çizgisinin varlığı nedeniyle oluşan ürünün operasyonel çizgisidir. Ayırma çizgisi seçilirken, ürünün görünüm kalitesini ciddi şekilde etkileyecek bir yerde bulunmamalıdır.

Kalıplama Süreci

Farklı kalıplama süreçlerinin ayırma çizgileri için farklı gereksinimleri vardır. Örneğin, enjeksiyon kalıplama uygulanırken, ayırma çizgisi konumu erimiş plastiğin doldurulmasına ve soğutulmasına yardımcı olacak şekilde seçilmelidir, diğer yandan basınçlı döküm, yolluk ve havalandırma sistemlerinin tasarlanmasına yardımcı olacak ayırma çizgisi konumu gerektirir.

-

Enjeksiyon Kalıplama Süreci:Enjeksiyon kalıplama tekniği söz konusu olduğunda, ayırma çizgisinin konumu erimiş plastiğin daha fazla dolmasını desteklemeli ve bu durum plastiğin akışını engellememeli, dolayısıyla kabarcıklar veya boşluklar gibi özelliklerin oluşmasını önlemelidir.

-

Basınçlı Döküm İşlemi: Basınçlı dökümde, ayırma çizgisinin konumu havalandırma sisteminin düzenini kolaylaştırmalıdır, böylece kalıp ürün boşluğu içindeki hava gözeneklilik veya yanık izleri sorunlarına neden olmadan verimli bir şekilde dışarı atılabilir.

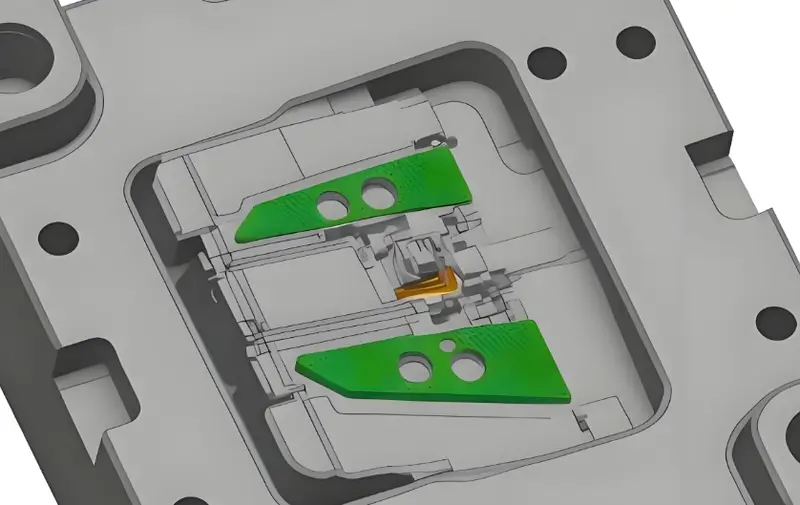

Kalıp Yapısı

Ayırma düzleminin seçimini belirleyen bir diğer husus da kalıbın yapısıdır. Örneğin, üç plakalı kalıplar, yığın kalıplar ve diğer bu tür yapılar söz konusu olduğunda, ayırma çizgisinin seçimi kalıbın ayırma ve açma yöntemlerine bağlı olmalıdır.

-

Üç Plakalı Kalıp:Üç plakalı kalıplar, karmaşık ürünler üretirken uygun olan birden fazla yolluk noktasına sahipken iki ayırma çizgisine sahiptir. Ancak ayırma çizgisi, yolluk pozisyonlarına ve ürünün fırlatılmasında kullanılan yönteme uygun olarak seçilmelidir.

-

Yığın Kalıp:Yüksek hacimli üretim için yığın kalıplar uygundur, seçilen ayırma hattı ürünün yapısı ve şekli ile örtüşmelidir, böylece tüm katmanlar aynı anda açılır ve ürünün çıkarılmasını kolaylaştırır.

Kalıptan Çıkarma Yöntemi

Kalıptan çıkarma yönteminin seçimi, ayırma hattı yönünü de etkileyecektir. Örneğin, mekanik, pnömatik, hidrolik kalıptan çıkarma gerekiyorsa, ayırma hattı kalıptan çıkarma cihazının gerekli konumuna uyacak şekilde seçilmelidir.

-

Mekanik Kalıptan Çıkarma:Mekanik kalıptan çıkarma nispeten basit tasarımlara ve küçük taslaklara sahip ürünler için uygundur. Ayırma hattı, mekanik kalıptan çıkarma ekipmanının kullanılmasına izin verecek bir konumda seçilmelidir.

-

Pnömatik Kalıptan Çıkarma:Pnömatik kalıptan çıkarma özellikle ince duvarlı, karmaşık şekilli ürünlerde kullanışlıdır. Ayırma hattı, hava akışının ürün üzerinde kolayca çalışabilmesi için kalıbın pnömatik kalıptan çıkarma aletlerinin uygun şekilde konumlandırılmasına izin verecek bir konuma yerleştirilmelidir.

-

Hidrolik Kalıptan Çıkarma: Hidrolik kalıptan çıkarma, büyük boyutlu ve karmaşık yapıya sahip ürünler için uygulanabilir. Ayırma hattı, hidrolik kalıptan çıkarma cihazlarının düzenlenmesini kolaylaştıracak ve hidrolik cihazların ürün üzerinde sorunsuz bir şekilde hareket edebilmesini sağlayacak bir konumda seçilmelidir.

Ayırma yüzeyi kalıp çıkarma için çok önemlidir.Doğru

Ayırma yüzeyi, kalıp yarılarının ayrılmasına yardımcı olarak parçanın düzgün bir şekilde dışarı atılmasını sağlar ve hasarı önler.

Karmaşık bir parça tasarımı tek bir ayırma yüzeyi gerektirir.Yanlış

Karmaşık parçalar, düzgün kalıp işlevi ve parça salınımı sağlamak, kusurları ve üretim gecikmelerini önlemek için birden fazla ayırma yüzeyine ihtiyaç duyabilir.

Ayırma Yüzeyi için Tasarım Yöntemi Nedir?

Enjeksiyon kalıplamada ayırma yüzeyinin tasarımı, parça serbest bırakma, kalıp stabilitesi ve hataların en aza indirilmesi için çok önemlidir. Bu özelliğin nasıl optimize edileceğini anlamak kalıplama sürecini önemli ölçüde iyileştirebilir.

Ayırma yüzeyi tasarımı, kalıp yarımları için en uygun ayırma düzleminin belirlenmesini, verimli parça çıkarma ve kalıp hizalamasının sağlanmasını içerir. Kalıp karmaşıklığını ve maliyetini azaltmak için alt kesimleri en aza indirmeli ve karmaşık geometrilerden kaçınmalıdır.

Düz Ayırma Hattı

Düz ayırma hattı en yaygın ayırma hattı tasarımıdır, basit yapılara ve düz yüzeylere sahip ürünler için uygundur. Düz ayırma çizgisine karar verirken, ayırma çizgisinin düzlüğünü ve işleme hassasiyetini elde etmek için ürünün düz konumu uygun şekilde seçilmelidir.

Düz Bir Ayırma Çizgisi Tasarlama Adımları:

- Ürünün Ana Görünüm Yüzeyini Belirleyin:Ayırma çizgisinin ürünün görünüm kalitesini etkilemesini önlemek için ana görünüm yüzeyinden kaçının.

-

Çekim Açısının Yönünü Belirleyin:Ürünün yapısına ve şekline göre çekim açısının yönüne karar verin ve ayırma çizgisinin konumu kolay kalıptan çıkarmaya izin verecek şekilde seçilmelidir.

-

Ayırma Çizgisi Konumunu Optimize Edin: Ayırma çizgisi konumunu optimize ederken, nihai ürün kalitesi ve kalıp detay doğruluğunu sağlarken en iyi ayırma çizgisi konumunu sağlamak için nihai ürünün yapısı, kalıplama işlemi özellikleri ve enjeksiyon kalıbı üretim süreci gibi faktörler göz önünde bulundurulmalıdır.

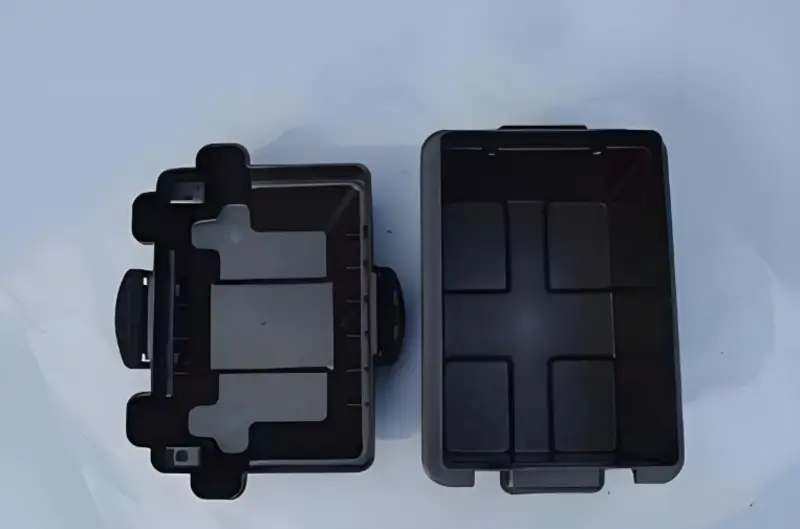

Örneğin, elektronik ürünlerin kabuğu için enjeksiyon kalıbının yapısal tasarımında, ayırma yüzeyi düz olacak şekilde seçilmelidir. Kabuğun orta düzlemi, kabuk yüzeyinin düzlük ve görünüm kalitesi gereksinimlerini karşılamak için tasarım sırasında ayırma yüzeyi olarak kullanılır. Dökme ve egzoz sistemi, eriyiğin kalıp boşluğunu düzenli ve verimli bir şekilde doldurmasını ve havayı uygun şekilde dışarı atmasını sağlamak için makul bir şekilde düzenlenmiştir.

Kavisli Ayırma Çizgisi

Düz bir ayırma çizgisinin gereksinimleri karşılayamadığı karmaşık şekillere sahip ürünler için kavisli bir ayırma çizgisi seçilebilir. Kavisli ayırma çizgisi, ürünün birleşik görünüm kalitesine ve kalıptan çıkarma zorluğuna daha fazla dikkat etmeli, kalıp işlemeyi ve üretimi etkileyen karmaşık eğrilerden kaçınmalıdır.

Kavisli Ayrım Çizgisi Tasarlama Adımları:

-

Ürünün Kavisli Yapısını Analiz Edin: Ürünün temel kavisli konumlarını bulun ve kavisin şeklini ve eğriliğini daha ayrıntılı olarak inceleyin.

-

Kavisli Ayırma Çizgisinin Konumunu Belirleyin: Kalıp işleme zorluğunu azaltmak için ayırma çizgisi olarak nispeten küçük eğriliğe sahip kavisli bir konum seçin.

-

Ayırma Çizgisinin Eğriliğini Optimize Edin: Ürünün düzgün kalıptan çıkarılmasını ve yüzey kalitesini sağlamak için kavisli ayırma çizgisinin eğriliğini ayarlayın.

Örneğin, bir otomobil far kapağının enjeksiyon kalıbının tasarımı sırasında, bir kapağın şekli karmaşık olduğu için ayırma çizgisi kavisliydi. Kalıp tasarım sürecinde, kapağa ilişkin görünüm kalitesi ve kalıptan çıkarma zorluğuna göre, kapağın kenar eğrisi ayırma çizgisi olarak belirlenir. Böylece, ayırma çizgisinin optimum eğriliğinin elde edilmesi, parçanın düzgün bir şekilde kalıptan çıkarılmasını ve kapağın temassız yüzeyinin kalitesini garanti etmeye yardımcı olur.

Kompozit Ayırma Hattı

Kompozit ayırma çizgisi birkaç düz veya kavisli düzlemde döşenir; bu, birçok yüz açısına sahip ürünler için uygundur. Kompozit ayırma çizgisinin yerini seçerken, kalıptan çıkarma ve ürünün dış görünümünün mükemmel olması için her yönün bir çekim açısını ve ayırma çizgisinin düzlüğünü dikkate almak gerekir.

Kompozit Ayırma Çizgisi Tasarlama Adımları:

-

Her Ayrım Çizgisinin Konumlarını Belirleyin: Ürün yapısına veya şekline göre her bir düz ayırma çizgisinin veya yay ayırma çizgisinin konumunu belirleyin.

-

Her Bir Ayrım Hattının Bağlantısını Optimize Edin: Ayırma hattının düzlüğünü sağlamak ve ürün kalıptan çıkarma işleminin düzgünlüğünü artırmak için her bir ayırma hattının bağlantı yöntemini ayarlayın ve optimize edin.

-

Ürün Görünüm Kalitesini ve Kalıp İşleme Teknolojisini Kapsamlı Bir Şekilde Değerlendirin: Kompozit ayırma hattının konumu belirlendikten sonra, ürün kalitesini ve kalıp işleme doğruluğunu sağlamak için ürün görünüm kalitesi ve kalıp işleme teknolojisi kapsamlı bir şekilde değerlendirilmelidir.

Örneğin, oyuncak araba kabuğu için enjeksiyon kalıbı tasarımında Kompozit ayırma hattı seçilir. Tasarım aşamasında estetik kaygılar göz önünde bulundurularak, oyuncak araba kabuğunun çok açılı yapısı nedeniyle, çoklu bir ayırma hattı oluşturan birkaç düz ve kavisli yüzey seçilir. Böylece, kolay kalıptan çıkarma ve araba kabuğunun görünüm kalitesi için taslak açısının ve ayırma hattının bağlantısının makul bir şekilde düzenlenmesi mümkün hale getirilmiştir.

Kalıp işlevselliği için ayırma yüzeyi tasarımı çok önemlidir.Doğru

Uygun ayırma yüzeyi tasarımı, düzgün fırlatma sağlar, parçaların hasar görmesini önler ve çevrimler sırasında kalıp hizalamasını korur.

Ayırma yüzeyi tasarımı her zaman mükemmel düzlükte olmalıdır.Yanlış

Mükemmel düzlükte bir ayırma yüzeyi her zaman gerekli değildir; bu parça tasarımına ve kalıplama gereksinimlerine bağlıdır.

Sonuç

Enjeksiyon kalıp ayırma hattının tasarımı, ürün yapısı, kalıplama süreci, kalıp yapısı ve kalıptan çıkarma süreci gibi çeşitli yönleri kapsamlı bir şekilde dikkate alan bir süreçtir.

Ayırma hattının makul seçimi ve düzenlenmesi sayesinde ürün kalitesi, üretim verimliliği ve kalıp üretim maliyeti etkin bir şekilde garanti altına alınabilir. Umarım bu makale, kalıp tasarımcıları ve mühendisleri için gerçek işlerde ayırma hattı tasarımı konusunda bazı referanslar sağlayabilir.

-

Enjeksiyon kalıplama sürecini anlamak, üretimde ürün kalitesini ve verimliliği artırmak için çok önemlidir. Üretiminizi optimize etme konusunda bilgi edinmek için bu bağlantıyı keşfedin. ↩

-

Enjeksiyon kalıplama kalıp tasarımı kılavuzları hakkında bilgi edinin: Uygun kalıp tasarımı, plastik parçaların verimli bir şekilde akmasını, soğutulmasını ve dışarı atılmasını sağlar... ↩

-

Enjeksiyon Kalıplamada Kalıptan Çıkarma Sürecini Anlama hakkında bilgi edinin: Temel Adımlar ve En İyi Uygulamalar: Kalıptan çıkarma işlemi, kalıplama sürecinin son aşamasıdır. ↩

-

Kabarcıklar Nedenleri ve Çözümleri | Enjeksiyon Kalıplama Kusurları hakkında bilgi edinin: Enjeksiyon kalıplamada, kabarcıklar genel olarak küçük atölyelerde yaygın bir kusur değildir. ↩

-

Plastik Enjeksiyon Kalıplamada Yanık İzlerinin 3 Yaygın Nedeni hakkında bilgi edinin: En yaygın kusurlarından biri, plastik bileşenin genel kalitesini etkileyen yanık izleridir. ↩

-

Enjeksiyon Kalıplama için Çekim Açısı Yönergeleri hakkında bilgi edinin: Taslak, parçanın yüzeylerine uygulanan ve bunların kalıp açıklığının hareketine paralel olmasını engelleyen bir konikliktir. ↩

-

Enjeksiyon Kalıplamada Ayrılma Çizgilerinin Nasıl Ele Alınacağı Hakkında Bilgi Edinin: Enjeksiyonla kalıplanmış parçalardaki ayrılma çizgileri ürün tasarımcıları için popüler bir konudur. ↩