Проектирование литья под давлением имеет решающее значение для производства высококачественных пластиковых деталей, влияющих на функциональность и технологичность в различных отраслях промышленности.

Проектирование литья под давлением включает в себя оптимизацию конструкции деталей и инструментов, в том числе выбор материала, толщины стенок и углов осадки для обеспечения технологичности. Оно широко используется в автомобильной, электронной и упаковочной промышленности.

Понимание тонкостей проектирования литья под давлением может значительно повысить качество продукции и эффективность производства. Углубитесь в эту тему, чтобы узнать о стратегиях, оптимизирующих характеристики деталей и производственные процессы.

Правильная конструкция литья под давлением снижает количество производственных дефектов.Правда

Эффективные стратегии проектирования, такие как достаточные углы осадки и равномерная толщина стенок, сводят к минимуму такие дефекты, как коробление и раковины.

Конструкция литья под давлением не влияет на стоимость производства.Ложь

Конструкция напрямую влияет на расход материалов, время цикла и срок службы инструмента, что в свою очередь влияет на общую стоимость производства.

Зачем разрабатывать дизайн для литья под давлением?

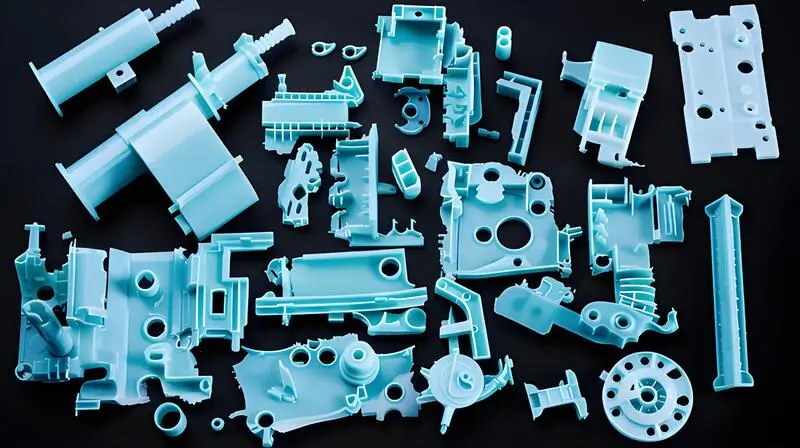

Проектирование для литья под давлением обеспечивает оптимальную эффективность производства, рентабельность и высокое качество конечной продукции в различных отраслях промышленности, от автомобильной до электронной.

Проектирование для литья под давлением сокращает производственные затраты и повышает долговечность за счет оптимизации сложности формы и свойств материала. Преимущества включают ускорение производства, повышение точности и масштабируемости, что крайне важно для автомобильной промышленности, производства потребительских товаров и электроники.

Определите сложность производства

Глядя на проект, дизайнеры и инженеры могут предсказать, что может пойти не так во время производства. Дизайн подсказывает им, чего ожидать, и они могут уменьшить неопределенность еще до начала производства продукта.

Кроме того, знание того, насколько сложным является изделие, поможет им понять, как должна выглядеть пресс-форма. Таким образом, они смогут спроектировать и изготовить правильную форму для того изделия, которое они хотят произвести.

Убедитесь в целесообразности производства

Когда вы разрабатываете и производите пластиковые детали, вы не знаете, можно ли их изготовить. Проектирование литья под давлением может подсказать вам, возможен ли метод производства.

Таким образом, вы можете узнать, не возникнут ли у вас производственные проблемы, когда деталь застревает в пресс-форме. Что еще более важно, это экономит время и деньги, что позволяет сделать продукт дешевле и быстрее.

Предотвращение отказов деталей

Если вы не разработаете литьевые детали должным образом, они не будут работать правильно или выглядеть хорошо. Они могут не делать то, что должны, из-за дефектов литья под давлением или других механических неисправностей. Рекомендации по проектированию литья под давлением1 поможет вам выбрать правильные параметры формовки и избежать серьезных проблем, которые приведут к тому, что ваши детали не будут работать.

Проектирование для литья под давлением обеспечивает превосходную консистенцию изделий.Правда

Учет таких элементов конструкции, как поток материала и охлаждение пресс-формы, повышает однородность производства, что приводит к стабильному качеству продукции.

Все изделия могут быть разработаны для литья под давлением без каких-либо ограничений.Ложь

Не все конструкции подходят для литья под давлением из-за ограничений по материалу и сложности деталей, что требует индивидуального подхода к проектированию.

Каковы особенности конструкции деталей, изготовленных методом литья под давлением?

Конструкция деталей, изготовленных методом литья под давлением, крайне важна для обеспечения функциональности, технологичности и экономичности изделия.

Ключевые моменты при изготовлении литых под давлением деталей включают выбор материала, толщину стенок, углы осадки, расположение литников и дизайн ребер - все это влияет на целостность конструкции, технологичность, качество продукции и стоимость.

Толщина стенок камеры

Это один из важнейших моментов, о котором необходимо думать при проектировании деталей, изготовленных методом литья под давлением. Толщина стенок влияет на многое в детали, например, на то, как она работает, как выглядит и сколько стоит.

Поэтому вам необходимо выбрать правильный толщина стенки2 в зависимости от того, как деталь должна работать. Вам нужно подумать о том, какую нагрузку может выдержать деталь и как долго она должна прослужить, чтобы определить самую тонкую стенку, с которой вы можете справиться.

Общее правило заключается в том, чтобы толщина стенок была равномерной по всей литьевой детали. В идеале толщина стенок должна составлять от 1,2 мм до 3 мм. Если стенки слишком тонкие, потребуется высокое давление пластика и возникнет кавитация. Если стенки слишком толстые, время цикла увеличится, и вы будете использовать больше материала, что обойдется вам дороже.

Если у вас есть деталь с изменяющейся толщиной стенки, необходимо обеспечить хороший переход между деталями. Этого можно добиться, сделав фаски на угловых кромках или углах. Аналогично, использование галтелей на кромках или углах обеспечит полное заполнение формы расплавленным пластиком и его равномерное охлаждение.

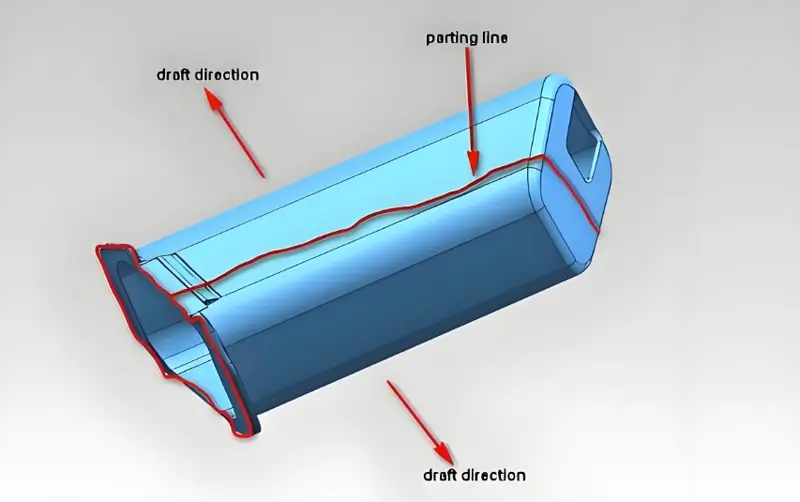

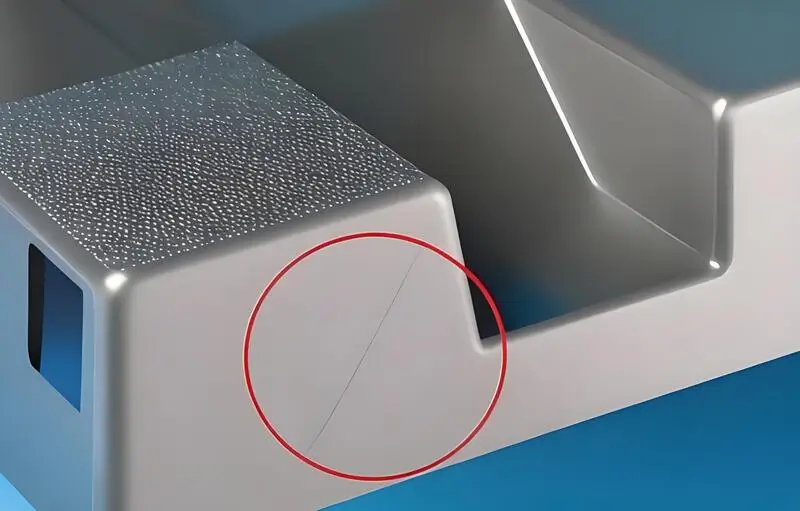

Линия расставания

Сайт линия разделения3 это место, где две половины пресс-формы соединяются для получения конечного изделия. Если в конструкции линии разъема есть какие-либо несоответствия или перекосы, это может привести к дефектам вспышки в литой детали. Поэтому важно спроектировать простую и прямую линию разъема, чтобы свести к минимуму эти дефекты. Простые линии разъема проще в изготовлении, требуют меньшего обслуживания и обеспечивают лучшую общую отделку конечного продукта.

Когда вы разрабатываете линию раздела, обычно лучше разместить ее на острой кромке, а не на закругленной поверхности. Это поможет вам избежать использования пресс-форм с жесткими допусками, что может привести к увеличению производственных затрат. Также следует подумать о том, как линия раздела будет выглядеть на готовом изделии.

Вы хотите спроектировать его таким образом, чтобы он был как можно более незаметным и не проходил по критически важным поверхностям или элементам, таким как текст или логотипы. Это поможет вам убедиться, что ваше готовое изделие выглядит так, как вы хотите, и поможет вам сделать более качественные детали с помощью литья под давлением.

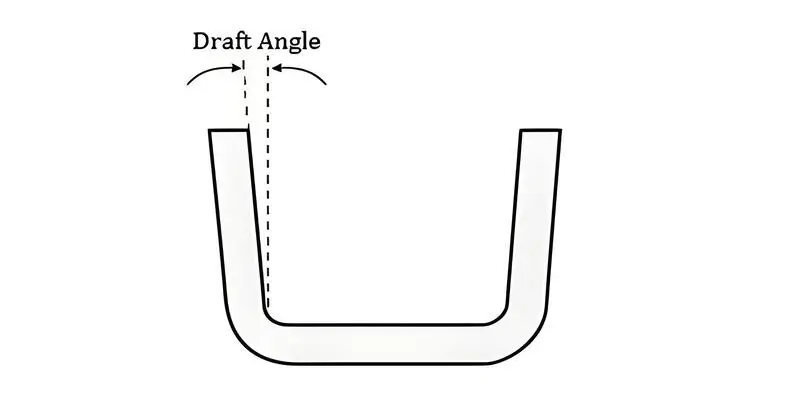

Углы наклона

Сайт угол осадки4 на поверхности детали, изготовленной методом литья под давлением, позволяет легко извлекать ее из формы без повреждений. Необходимый угол вытяжки зависит от таких факторов, как толщина стенки, усадка материала, необходимость финишной обработки и т. д.

Средняя глубина вытяжки должна увеличиваться на 1 градус на дюйм глубины, но для большинства деталей обычно безопасно не менее 1,5-2 градусов. Для тяжелых текстур может потребоваться до 5 градусов на дюйм глубины. Недостаточная осадка может привести к косметическим дефектам, таким как следы волочения.

При проектировании деталей для литья под давлением с помощью системы автоматизированного проектирования можно добавить углы вытяжки. Однако лучше всего делать это на последних этапах проектирования, чтобы свести к минимуму сложности.

Ребра и боссы

Ребра жесткости используются для укрепления стенок деталей, где две стенки пересекаются под углом 90 градусов. Они помогают сделать деталь более прочной и способной выдержать больший вес. Выступы - это приподнятые участки на детали, которые используются для крепления и выравнивания других деталей. Они также делают деталь более прочной в таких местах, как отверстия для винтов и пазы.

Толщина основания опорные ребра5 должна составлять не более двух третей толщины прилегающей стены. Высота ребра не должна превышать 2,5-кратную номинальную толщину стенки (2,5T). Необходимо учитывать усадку. Во избежание образования раковин толщина бобышки не должна превышать 60% общей толщины стенки.

Расположение и типы ворот

Затвор в литье под давлением - это очень важная деталь, которая непосредственно связана с пластиковой деталью и контролирует поток расплавленной пластиковой смолы в полость. Размер, форма и расположение литника оказывают большое влияние на готовое изделие. Они влияют на прочность и внешний вид изделия.

Существует четыре распространенных типа затворов, используемых в различных видах литьевых форм: краевые, поднутрения, горячий наконечник и литник. Как следует из названия, краевые литники располагаются на краю плоской детали и оставляют шрам на линии раздела.

Субворота широко распространены и представлены в различных вариантах, таких как ворота-бананы, ворота-смайлики и туннельные ворота. Они требуют выталкивающих штифтов для автоматической обрезки и помогают отодвинуть местоположение затвора от линии разделения для лучшего заполнения.

Затворы с горячим наконечником используются только для литьевых форм с горячим бегуном. Обычно они располагаются в верхней части пресс-формы для круглых или конических форм. С другой стороны, затворы идеально подходят для больших цилиндрических однополостных пресс-форм. Они обычно оставляют большие шрамы в местах контакта, но просты в изготовлении и обслуживании.

Конструкция и тип ворот зависят от конструкции детали, выбранного материала, необходимых размеров и того, как вы хотите, чтобы деталь выглядела. Следует помнить, что ворота нужно устанавливать в таком месте, где они не будут вызывать сильного напряжения или повреждения детали.

Вы также хотите избежать необходимости отрезать деталь от бегунка и поместить ворота в самую толстую часть детали, чтобы она хорошо заполнилась. Иногда требуется более одного литника, в зависимости от размера детали, ее формы и типа используемого пластика.

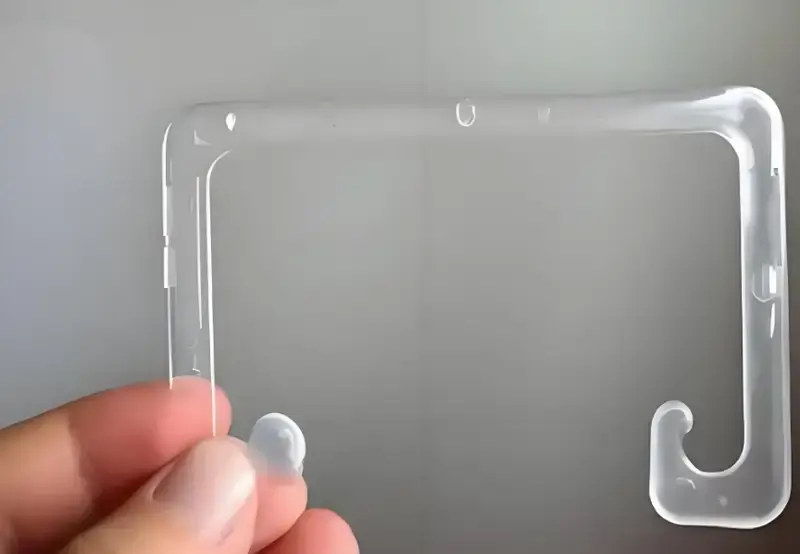

Выталкивающие штифты

Это важная часть установки для литья под давлением, которая помогает выталкивать деталь из формы после ее достаточного охлаждения. Они часто оставляют следы на детали. Поэтому их нужно проектировать в плоскости, перпендикулярной направлению движения штифта.

Форма детали, угол осадки, талия ворота для литья под давлением6 это очень важная деталь, которая непосредственно соединена с пластиковой деталью и контролирует поток расплавленной пластиковой смолы в полость. Размер, форма и расположение затвора оказывают большое влияние на готовое изделие. Они влияют на прочность и внешний вид изделия.

Например, более липкая смола потребует большего усилия при формовании. Аналогичным образом, для более мягкого полимера потребуются более широкие или более широкие штифты, которые помогут распределить усилие формования, чтобы избежать дефектов формования.

Подрезы и резьба

Подрезы и резьба - это углубления или нависания, которые затрудняют извлечение пластмассовой детали из пресс-формы одним движением. Конструкция должна обеспечивать выталкивание детали одним односторонним движением. Это поможет сохранить литьё под давлением7 низкие затраты. Поэтому при разработке деталей для литья под давлением важно избегать резьбы и подрезов.

Чтобы избежать подрезов, направляйте элементы параллельно линии вытяжки и включайте в конструкцию подъемники и направляющие. Подъемники помогают освободить внутренние подрезы без осадки. После остывания детали подъемники могут толкать ее вверх под углом, чтобы удалить подрезы из формы. Слайдеры, с другой стороны, используют наклонные штифты, прикрепленные к основной форме, чтобы освободить внешние подрезы.

Скругленные углы

Чтобы сделать литье под давлением более эффективным и качественным, дизайнеры и инженеры должны использовать закругленные элементы вместо острых углов и кромок. Острые края требуют большего давления для заполнения, что может повредить деталь и вызвать дефекты при выталкивании. Скругленные внутренние и внешние углы помогают пластику лучше течь, что уменьшает напряжение и трещины.

Радиус внутренних углов должен составлять не менее 50% от толщины прилегающей стенки. Внешние углы, напротив, должны составлять 150% от толщины прилегающей стенки. Для вертикальных элементов, таких как бобышки и защелки, основание должно быть закруглено. Радиус бобышек должен составлять 25% от толщины прилегающей стенки, а минимальный радиус - 0,015 дюйма (0,381 мм).

Отделка поверхности

Пластиковые детали могут иметь различную отделку поверхности. Эта отделка влияет на текстуру, внешний вид и ощущение от детали. Выбор правильной отделки важен на этапе проектирования. Он определяет необходимые инструменты и материалы. Для грубой отделки требуются более высокие углы вытяжки.

Они также влияют на выбранный вами материал. Вам может понадобиться подготовить поверхность формы, чтобы получить желаемую отделку. Любой изъян на поверхности формы проявится на детали. Чем больше работы вам придется выполнить после того, как деталь выйдет из формы, тем больше она будет стоить и тем больше времени займет изготовление формы.

Выбор материала

Литье под давлением - это использование различных типов пластиковых смол, каждая из которых обладает своими уникальными физико-механическими свойствами. От выбранного вами материала зависит, как будет работать ваша деталь в предполагаемой среде. Выбирая материал для литья под давлением, вы должны учитывать такие факторы, как усадка материала, прилегание и стоимость.

Усадка пластика различна для каждого типа пластика и способа его обработки, что может повлиять на то, как деталь работает и как выглядит. Также необходимо подумать о том, насколько хорошо пластик можно соединить с помощью винтов и сварки.

Хотя важно, чтобы пластик обладал нужными свойствами, вам также нужно подумать о том, сколько стоит получить пластик, сделать из него деталь и обработать ее, чтобы вы могли сделать ее за наименьшую сумму.

Равномерная толщина стенок имеет решающее значение при проектировании литья под давлением.Правда

Равномерная толщина стенок сводит к минимуму напряжение и коробление, обеспечивая стабильное и качественное изготовление деталей.

Для деталей, изготовленных методом литья под давлением, черновые углы не нужны.Ложь

Углы осадки способствуют легкому извлечению детали из формы, снижая риск повреждения при выталкивании.

Каковы рекомендации по проектированию литьевых форм?

Эффективное проектирование пресс-форм для литья под давлением имеет решающее значение для эффективного и стабильного производства высококачественных пластмассовых деталей в различных отраслях промышленности.

Основные рекомендации по проектированию литьевых форм: выбор подходящих материалов, обеспечение эффективной системы охлаждения и оптимизация выталкивания деталей. Эти методы повышают эффективность, уменьшают количество дефектов и увеличивают долговечность процесса литья.

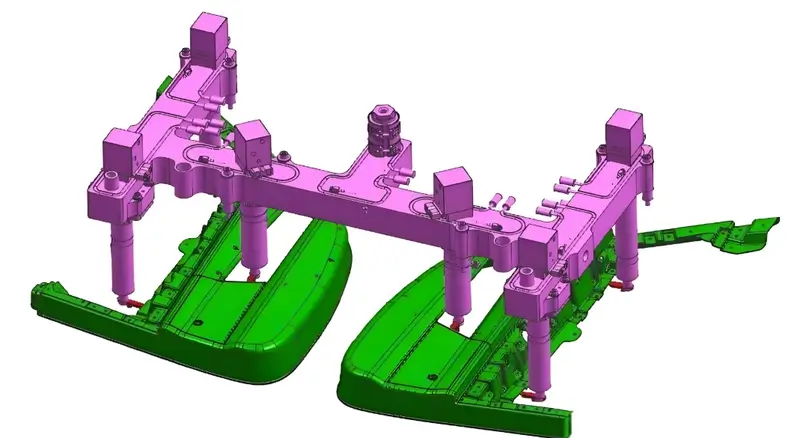

Основание пресс-формы и расположение полостей

Оснастка пресс-формы состоит из основания пресс-формы, полости, стержневой вставки и других деталей. Основание пресс-формы - это фундамент формы, а полость и стержневой вкладыш формируют деталь. Конструкция оснастки влияет на то, насколько точным и последовательным будет процесс литья. Обработка с ЧПУ позволяет добиться точных вертикальных стенок, необходимых для сложных форм для литья пластмасс под давлением.

Пресс-форма должна быть прочной, простой в обслуживании, ее легко разобрать и собрать обратно для ремонта и обслуживания. Оснастка пресс-формы должна быть изготовлена с высокой точностью, чтобы полость и сердечник были расположены правильно. Расположение полости рамы пресс-формы также должно обеспечивать доступ к полым и стержневым вставкам для удобства обслуживания и ремонта. Это сокращает количество дефектов и делает детали более качественными.

Конструкция системы охлаждения

Система охлаждения играет важную роль в конструкции литьевой формы. Она контролирует температуру полости пресс-формы и пластикового материала. Охлаждение важно, поскольку оно помогает затвердевать пластику и контролировать усадку.

Сайт конструкция системы охлаждения8 должны обеспечивать равномерное охлаждение полости пресс-формы. Каналы охлаждения должны располагаться вблизи зон, требующих более длительного охлаждения, чтобы они не мешали работе затвора и системы бегунков. Машинист также должен оптимизировать конструкцию для достижения наименьшего времени цикла.

Конструкция бегунков и ворот

Система бегунков и затворов контролирует поступление расплавленного пластика в полость формы. Затвор - это место, где пластик попадает в полость, а система бегунков помогает пластику добраться до затвора. Конструкция затвора и системы бегунков влияет на эффективность процесса литья и качество готового изделия.

Размер, расположение и форма затвора должны оптимизировать поток материала, минимизировать напряжение в детали и избежать дефектов в ней. Система направляющих должна минимизировать перепад давления, обеспечивать равномерное распределение материала и избегать мертвых зон, где пластик может скапливаться и вызывать дефекты.

Конструкция системы катапультирования

Сайт эжекторная система9 это то, что выталкивает деталь из формы. При разработке системы выталкивания необходимо учитывать форму детали, количество подрезов и ее прочность. Вы можете использовать выталкивающие штифты, втулки или гидравлические системы выталкивания, чтобы не повредить деталь при извлечении.

Также необходимо спроектировать систему выталкивателей таким образом, чтобы она могла выдержать усилие, необходимое для извлечения детали из формы. Также необходимо продумать, где система выталкивания будет располагаться по отношению к системе затворов и бегунков, чтобы она не мешала.

Материалы для пресс-форм и обработка поверхности

От материала, из которого изготовлена пресс-форма, зависит срок ее службы и внешний вид ваших деталей. Вам нужен материал, который выдерживает большое количество тепла, хорошо распределяет тепло и не изнашивается. Правильный выбор материала поможет вам быстрее изготавливать детали, сделать пресс-форму более долговечной и производить более качественные детали.

Каждая пресс-форма отличается от других и требует тщательной проработки при изготовлении. Материалы, которые вы используете, должны быть обработаны правильно, чтобы не было дефектов поверхности, которые проявятся на детали, которую вы будете отливать.

Чтобы избавиться от следов, оставленных концевой фрезой на поверхности формы, необходимо провести дополнительную обработку, например пескоструйную или полировочную. От того, сколько отделочных работ вам придется выполнить, зависит стоимость и время изготовления пресс-формы.

Конструкция литьевой формы влияет на время охлаждения отформованной детали.Правда

Правильная конструкция пресс-формы обеспечивает равномерное охлаждение, что сокращает время цикла и повышает качество деталей.

Дизайн литьевой формы не влияет на качество продукции.Ложь

Продуманная конструкция пресс-формы напрямую влияет на качество деталей, обеспечивая постоянный поток материала и равномерное охлаждение.

Каковы общие проблемы проектирования литья под давлением и их решения?

Литье под давлением - сложный процесс с различными потенциальными проблемами в конструкции, которые могут повлиять на качество продукции и эффективность производства.

Такие распространенные проблемы литья под давлением, как коробление, раковины и вспышки, можно устранить, оптимизировав температуру пресс-формы, отрегулировав время охлаждения и обеспечив надлежащий отвод воздуха, чтобы повысить однородность продукции и уменьшить количество дефектов.

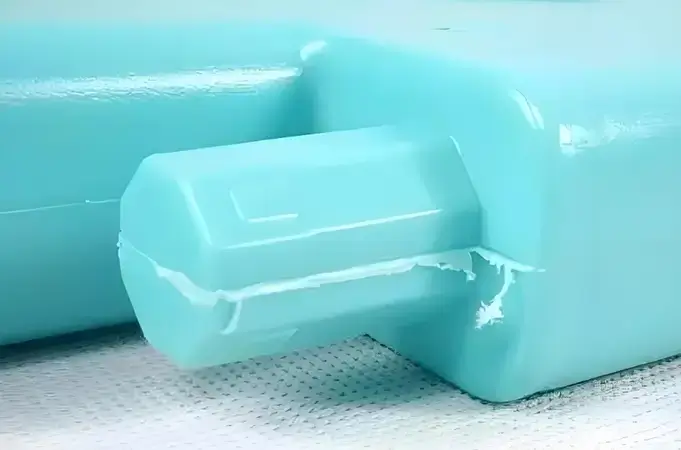

Вспышка

Вспышка - это лишний пластик на поверхности разъема пресс-формы или выталкивающего штифта.

Причины вспышки

Недостаточное усилие смыкания, проблемы с пресс-формой, плохие условия формовки, неправильная конструкция выхлопной системы.

Решения

-

Дизайн пресс-формы: Создайте форму так, чтобы она плотно закрывалась при зажиме. Проверьте размер выпускного отверстия и очистите поверхность формы.

-

Машина для литья под давлением: установить термопластавтомат с нужным тоннажем.

-

Процесс формовки: увеличить время впрыска, уменьшить скорость впрыска, снизить температуру ствола и сопла, уменьшить давление впрыска и давление выдержки.

Серебряные полосы

Серебристые разводы появляются, когда вода, воздух или карбонизированный материал распределяются по поверхности детали в направлении потока.

Причины появления серебристых полос

Содержание влаги в сырье слишком высокое, воздух задерживается в сырье, происходит деградация полимера: материал загрязнен; температура в бочке слишком высокая; объем впрыска недостаточен.

Решения

-

Содержание: Перед литьем под давлением высушите сырье в соответствии с данными, предоставленными поставщиком сырья.

-

Дизайн пресс-формы: Убедитесь, что в помещении достаточно вентиляционных отверстий.

-

Процесс формовки: Выберите подходящую машину для литья под давлением и пресс-форму, полностью очистите бочку от старого материала при смене материала, улучшите систему выпуска, снизьте температуру расплава, давление впрыска или скорость впрыска.

Дент

Вмятина - это когда поверхность детали вогнута на толщину стенки.

Причины образования вмятин

Слишком низкое давление впрыска или давление выдержки, слишком короткое время выдержки или время охлаждения, слишком высокая температура расплава или температура пресс-формы, а также неправильная конструкция детали.

Решения

-

Структура дизайна10: Рифленая поверхность, на которой легко образуются вмятины, уменьшите размер толстой стенки детали, минимизируйте отношение толщины к диаметру, отношение толщины смежной стенки должно контролироваться на уровне 1,5~2, и постарайтесь сделать плавный переход, измените толщину ребер усиления, потайных отверстий и угловых ребер, и их толщина обычно рекомендуется 40-80% от основной толщины стенки.

-

Процесс формовки11: Увеличьте давление впрыска и давление удержания, увеличьте размер затвора или измените положение затвора.

Знак сварки

След от сварки - это когда два потока материала встречаются и свариваются вместе, в результате чего на поверхности образуется дефект.

Причины появления следов сварки

Если в детали имеются отверстия, вставки или многозазорный режим литья под давлением, или если толщина стенки детали неравномерна, могут появиться следы от сварки.

Решения

-

Материал:Обеспечьте лучшую текучесть пластика.

-

Дизайн продукта: Измените способ изготовления продукта и толщину стенок.

-

Дизайн пресс-формы: Переместите место, где пластик входит в форму, и добавьте места для выхода воздуха.

-

Условия процесса: Сделайте пластик более горячим и используйте меньше материала, чтобы он не прилипал к форме. Следы от ожогов - это когда воздух в форме не может выйти достаточно быстро, и пластик сгорает в конце потока.

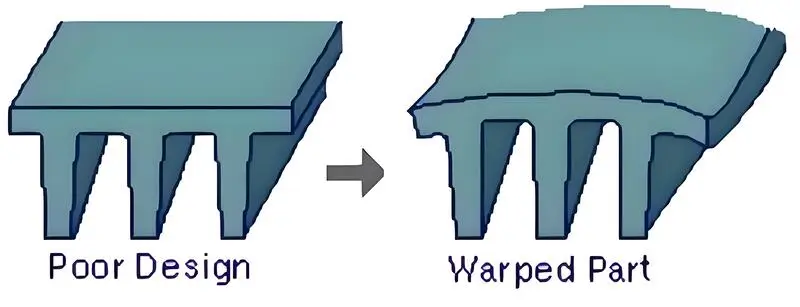

Искривление и деформация

Деформация искривления - это когда форма отлитого под давлением изделия становится беспорядочной и деформируется неравномерно, а это совсем не то, чего вы хотите. Это одна из тех вещей, которые могут пойти не так, когда вы делаете вещи с помощью литьевых форм.

Причины деформации

-

Плохие свойства материала: Твердость, прочность, вязкость, стабильность и другие свойства материала оказывают большое влияние на коробление изделия. Если свойства материала плохие или не соответствуют требованиям, то под воздействием нагрузки произойдет коробление.

-

Неправильный процесс производства: Если вы не контролируете температуру и скорость нагрева, охлаждения, резки, сварки и других процессов во время производства, ваш продукт будет деформироваться.

-

Неправильный дизайн: Если вы неправильно спроектируете свой продукт, он будет деформироваться. Например, если ваш товар слишком большой или слишком сложный, он будет деформироваться и деформироваться.

Решения

Выбор материала12: Выбирайте хорошие материалы, чтобы убедиться, что у них есть все необходимое, особенно если вы делаете важные детали, вы должны использовать прочные материалы.

-

Технология обработки: Нужно правильно нагревать, охлаждать, резать и сваривать, и делать это так, как предписано правилами, чтобы не допустить коробления.

-

Оптимизация дизайна: При проектировании изделия следует учитывать физические свойства материала и выбирать решение с простой структурой и разумным размером, чтобы избежать деформации.

-

Контролируйте стресс во время обработки: Контролируйте напряжение во время обработки, уменьшая скорость охлаждения, время нагрева и другие методы, что позволяет эффективно избежать коробления и деформации продукта.

-

Используйте неподвижную форму: Используйте неподвижную форму, чтобы зафиксировать изделие и избежать деформации и искривления.

Пузырьки

Газ в пузырьках (вакуумных пузырьках) очень разрежен и относится к вакуумным пузырькам. Как правило, если пузырьки обнаруживаются в момент открытия пресс-формы, это проблема газовой интерференции. Образование вакуумных пузырьков связано с недостаточным заполнением пластика или низким давлением. При быстром охлаждении пресс-формы топливо в углу полости вытягивается, что приводит к потере объема.

Причины возникновения пузыря

-

Проблемы с термопластавтомат13: Если вы не контролируете температуру, давление, скорость и другие параметры машины для литья под давлением должным образом, вы получите пузырьки в ваших литых деталях. Если температура слишком высока или давление слишком низкое, сырье не будет протекать гладко, и вы получите пузырьки. Если скорость слишком быстрая или слишком медленная, газ в литьевых деталях не сможет выйти вовремя, и вы получите пузырьки. Кроме того, если вы используете старые машины для литья под давлением или не обслуживаете их должным образом, у вас\ будут подобные проблемы.

-

Проблемы с сырьем: Качество, содержание влаги и условия смешивания сырья также влияют на качество деталей, полученных литьем под давлением. Если в сырье слишком много воды, она будет быстро испаряться и образовывать пузырьки в процессе литья под давлением. Если качество сырья низкое или смешиваются разные виды сырья, также будут образовываться пузырьки. Поэтому перед производством деталей для литья под давлением сырье должно быть полностью проверено и отсеяно.

-

Проблемы с плесенью: Существует множество проблем при проектировании, производстве и использовании пресс-форм для литья под давлением, которые также могут стать причиной образования пузырьков. Например, некачественная вытяжка из пресс-формы, неправильное расположение выпускного отверстия, царапины на поверхности пресс-формы и т. д. влияют на качество литьевых деталей. Поэтому при использовании пресс-формы для литья под давлением необходимо полностью проверять и обслуживать ее.

Решения

Когда толщина стенки 14изделия велика, внешняя поверхность остывает быстрее, чем центр. По мере охлаждения смола в центре сжимается и расширяется к поверхности, что приводит к недостаточному заполнению центра. Это называется вакуумными пузырями. Основными решениями являются: определение разумного размера затвора и бегунка в соответствии с равномерной толщиной стенки.

Как правило, высота затвора должна составлять от 50% до 60% от толщины стенки изделия до герметизации затвора, оставляя определенное количество дополнительного материала для впрыска, время впрыска должно быть немного больше времени герметизации затвора, скорость впрыска должна быть снижена, давление впрыска должно быть увеличено, и должны использоваться материалы с высокой степенью вязкости расплава.

-

Решение проблемы пузырьков, вызванных образованием летучих газов, таково: полная предварительная сушка, снижающая температуру смолы и предотвращающая образование газов разложения.

-

Пузырьки, вызванные плохой текучестью, могут увеличить энергию впрыска: давление, скорость, время и количество материала, а также увеличьте противодавление, чтобы форма заполнилась.Повысьте температуру расплава для улучшения текучести. Понизьте температуру расплава, чтобы уменьшить усадку, и повысьте температуру формы, особенно в местах образования вакуумных пузырьков. Установите затвор в самой толстой части детали, улучшите условия обтекания сопла, бегунка и затвора и уменьшите перепад давления. Улучшите вентиляцию пресс-формы.

Черные пятна

Черные пятна на деталях, изготовленных методом литья под давлением, вызваны примесями, посторонними веществами или продуктами распада, которые попадают в пластик во время процесса литья под давлением. В результате на поверхности или внутри пластиковой детали образуются черные частицы или пятна. Размер, распределение и плотность черных пятен зависят от характера и количества примесей или посторонних веществ.

Причины появления черных точек

При производстве машин для литья под давлением существует множество причин, по которым на изделиях появляются черные пятна. Вот некоторые распространенные ситуации:

-

Перегрев: Если температура, установленная на термопластавтомате, слишком высока, расплавленный материал будет разлагаться и окисляться под воздействием тепла, в результате чего будут образовываться черные вещи.

-

Термическое растрескивание: Полимерные материалы могут растрескиваться под воздействием таких факторов, как изменение состава сплава, быстрое охлаждение и наличие воздуха в головке. После термического растрескивания в материале остаются черные фрагменты.

-

Сбой экструзии: Когда материал течет слишком быстро во время экструзии, это может привести к тому, что коллоид вблизи головки не будет выдавливаться должным образом, оставляя черные пятна.

Решениеs

-

Измените температуру: Измените заданную температуру термопластавтомата, чтобы избежать перегрева.

-

Проверьте плесень: Проверьте охлаждающий эффект формы, чтобы понять, можно ли снизить температуру, чтобы избежать перегрева.

-

Добавьте средство против разложения: Добавление антидекомпозиционного агента может эффективно уменьшить разложение и термическое окисление материала.

-

Меняйте материалы местами: Замените причудливые полимерные материалы, замените материалы, которые работают на пресс-формах, и т.д., что может снизить вероятность термического растрескивания и плохой экструзии.

Деформация - распространенная проблема при литье под давлением.Правда

Деформация возникает из-за неравномерного охлаждения, что приводит к деформации деталей. Это часто решается путем изменения времени охлаждения и температуры пресс-формы.

Следы раковины можно устранить только путем изменения конструкции пресс-формы.Ложь

Раковины также можно уменьшить, регулируя такие параметры процесса, как давление упаковки и время охлаждения, а также внося изменения в конструкцию пресс-формы.

Заключение

Литье под давлением - это универсальная и эффективная технология, которая может использоваться для производства высококачественных, индивидуальных пластиковых деталей для широкого спектра отраслей промышленности. Однако этот процесс будет неполным без соблюдения ряда рекомендаций по проектированию литья под давлением.

Это позволит вам получить подробное представление о том, что вам нужно и как завершить процесс. Правила проектирования литья под давлением, рассмотренные в этой статье, помогут вам оптимизировать процесс, обеспечить экономически эффективное производство и сократить время цикла.

-

Понимание этих рекомендаций имеет решающее значение для создания эффективных и производительных деталей, изготовленных методом литья под давлением, обеспечения качества и снижения затрат. ↩

-

Понимание толщины стенок имеет решающее значение для оптимизации характеристик деталей, стоимости и эффективности производства. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Конструкция линии разделения имеет огромное значение для минимизации дефектов и обеспечения качественной отделки. Узнайте больше об эффективных стратегиях создания линий разъема. ↩

-

Угол вытяжки необходим для легкого освобождения формы и целостности детали. Узнайте больше о его значении для проектирования литья под давлением. ↩

-

Изучение опорных ребер может улучшить процесс проектирования, обеспечивая прочность и долговечность деталей при минимальном количестве дефектов. ↩

-

Изучение типов затворов поможет вам выбрать оптимальную конструкцию для деталей, изготовленных методом литья под давлением, что повлияет на качество и эффективность. ↩

-

Перейдите по этой ссылке, чтобы узнать основные методы и советы по оптимизации процессов и конструкций литья под давлением. ↩

-

Понимание конструкции системы охлаждения имеет решающее значение для оптимизации работы пресс-формы и сокращения времени цикла. Изучите этот ресурс, чтобы узнать мнение экспертов. ↩

-

Система выталкивания играет важную роль в удалении деталей при литье под давлением. Узнайте больше о ее конструкции и функциональности, чтобы улучшить процесс литья. ↩

-

Понимание структуры конструкции может значительно уменьшить количество дефектов, таких как вмятины, в деталях, изготовленных методом литья под давлением, обеспечивая лучшее качество и производительность. ↩

-

Оптимизация процесса формовки имеет решающее значение для минимизации следов сварки, что приводит к повышению качества продукции и сокращению отходов. ↩

-

Правильный выбор материала - это ключ к предотвращению коробления, обеспечению долговечности и функциональности ваших изделий, изготовленных методом литья под давлением. ↩

-

Понимание распространенных проблем с термопластавтоматами поможет вам предотвратить дефекты в производственном процессе. ↩

-

Что такое идеальная толщина стенки литого под давлением компонента? Для литых под давлением деталей необходимо учитывать свойства материала, размер и форму, а также рассчитывать соответствующую идеальную толщину стенки. ↩