Les défauts de moulage par injection sont des défis courants dans le processus de fabrication qui affectent la qualité du produit et l'efficacité de la production. Il est essentiel de comprendre leurs causes et leurs solutions pour améliorer les résultats.

Les défauts courants du moulage par injection comprennent le gauchissement, les marques d'enfoncement, les coups courts et les pièges à air. Les solutions vont de l'ajustement de la température, de la pression ou du matériau à l'optimisation de la conception du moule et des paramètres du processus.

Comprendre les causes profondes de ces défauts et appliquer les bonnes solutions peut améliorer considérablement votre processus de fabrication. Plongez dans l'exploration de stratégies efficaces de prévention et de résolution des défauts.

Le gauchissement est un défaut courant du moulage par injection.Vrai

Le gauchissement se produit lorsqu'un refroidissement inégal entraîne une déformation de la forme de la pièce. Ce problème peut être résolu en contrôlant la température du moule et les taux de refroidissement.

Les défauts dans le moulage par injection sont toujours dus à une mauvaise conception du moule.Faux

Si la conception du moule peut contribuer aux défauts, des facteurs tels que le choix des matériaux, la température et la pression jouent également un rôle important dans la formation des défauts.

Qu'est-ce que le moulage par injection plastique ?

Le moulage par injection de plastique est un processus de fabrication utilisé pour produire une large gamme de produits, des articles de tous les jours aux composants complexes. Il offre rapidité, précision et rentabilité.

Le moulage par injection plastique est un procédé qui consiste à injecter du plastique fondu dans des moules pour former des pièces. Il est utilisé dans des secteurs tels que l'automobile, l'électronique et les biens de consommation, et offre une grande efficacité, une grande précision et une grande flexibilité.

Le moulage par injection1 Le processus de fabrication de produits semi-finis d'une certaine forme à partir de matières premières fondues par le biais d'opérations telles que la pressurisation, l'injection, le refroidissement et la séparation.

Le moulage par injection plastique permet de produire des pièces en grande quantité.Vrai

Le processus est très efficace, ce qui le rend idéal pour la fabrication à grande échelle avec une qualité constante.

Le moulage par injection de plastique ne convient qu'aux produits simples.Faux

Le moulage par injection permet de produire des pièces simples et complexes, y compris des dessins compliqués, ce qui le rend polyvalent pour diverses industries.

Quelles sont les causes des courts-circuits des produits de moulage par injection et leurs solutions ?

Les tirs courts se produisent lorsque le plastique en fusion ne remplit pas entièrement le moule, ce qui entraîne des pièces incomplètes. Il est essentiel d'identifier les causes et les solutions pour garantir la qualité du produit et l'efficacité de la fabrication.

Les tirs courts dans le moulage par injection sont causés par des facteurs tels qu'une pression d'injection insuffisante, une faible température du moule ou un flux de matière inadéquat. Les solutions consistent à ajuster les paramètres de traitement, à améliorer la conception du moule et à s'assurer que le bon matériau est utilisé.

Définition

On parle de "short shot" lorsque la cavité du moule n'est pas entièrement remplie.

Causes du court-circuit

Température du moule, température du matériau ou pression et vitesse d'injection2 sont trop faibles. La plastification de la matière première est inégale, l'échappement est mauvais, la fluidité de la matière première est insuffisante, la pièce est trop fine ou la taille de la porte est trop petite, et le polymère fondu se solidifie prématurément en raison d'une conception structurelle déraisonnable.

Solutions

-

Matériau : Choisissez un matériau qui s'écoule mieux, comme le toolox44.

-

Conception du moule : Remplir les parois épaisses avant de remplir les parois minces afin d'éviter la rétention, augmenter le nombre de portes et la taille des canaux, réduire la résistance au processus et à l'écoulement, et régler la position et la taille de l'orifice d'échappement de manière appropriée afin d'éviter un mauvais échappement.

-

Machine de moulage par injection : Vérifier si le clapet anti-retour et la paroi interne du cylindre sont fortement usés, et vérifier s'il y a du matériel ou un pont dans l'orifice d'alimentation.

-

Conditions du processus : augmenter la pression et la vitesse d'injection, accroître la chaleur de cisaillement, augmenter le volume d'injection, augmenter la température du cylindre et la température du moule.

L'augmentation de la pression d'injection peut réduire les tirs courts.Vrai

Une pression d'injection plus élevée permet d'assurer le remplissage complet du moule, ce qui réduit la probabilité d'obtenir des tirages courts.

Les tirs courts ne sont dus qu'à des dysfonctionnements de l'équipement.Faux

Si les dysfonctionnements de l'équipement peuvent être à l'origine de tirs courts, d'autres facteurs tels que la conception du moule, la viscosité du matériau et les paramètres de traitement jouent également un rôle important.

Quelles sont les causes de la fragilité des produits moulés par injection et leurs solutions ?

La fragilité des produits moulés par injection peut être due à différents facteurs, tels qu'une sélection incorrecte des matériaux, de mauvaises conditions de traitement ou une conception inadéquate du moule. L'identification de ces causes est essentielle pour prévenir les défauts.

La fragilité des pièces moulées par injection est souvent due à des températures de traitement basses, à une qualité de matériau incorrecte ou à des vitesses de refroidissement inadéquates. Les solutions consistent à ajuster la température du moule, à sélectionner des matériaux appropriés et à régler avec précision la vitesse d'injection.

Définition

Lorsque l'on parle de fragilité des pièces en plastique, il s'agit de la facilité avec laquelle elles se fissurent ou se cassent à certains endroits.

Causes de la fragilité

Les conditions de séchage ne sont pas bonnes, trop de matériaux recyclés sont utilisés, la température d'injection est mal réglée, le système de porte et de couloir n'est pas bien réglé et la force de la marque de fusion n'est pas élevée.

Solutions

Copie du matériel édité : Créez les bonnes conditions de séchage avant d'injecter le moule, utilisez moins de produits recyclés, plus de produits neufs et du plastique résistant.

-

Conception du moule : Agrandir le canal principal, le canal secondaire et la porte.

-

Machine de moulage par injection : Choisissez une bonne vis pour que la répartition de la température soit plus uniforme pendant la plastification.

-

Conditions du processus : Abaisser la température du cylindre et de la buse, diminuer la contre-pression, la vitesse de la vis et la vitesse d'injection, augmenter la pression d'injection en augmentant la température du matériau, et améliorer la résistance de la marque de fusion.

Des vitesses de refroidissement inappropriées entraînent une fragilité dans le moulage par injection.Vrai

Des vitesses de refroidissement trop rapides ou trop lentes peuvent entraîner des tensions internes et fragiliser la pièce moulée.

L'augmentation de la température du moule résout toujours les problèmes de fragilité.Faux

Si des températures de moule plus élevées peuvent être utiles, la cause première de la fragilité réside souvent dans le matériau et les conditions de traitement, qui doivent également être optimisés.

Quelles sont les causes de brûlure des produits de moulage par injection et leurs solutions ?

Les brûlures dans le moulage par injection peuvent résulter d'une chaleur excessive, d'une mauvaise sélection des matériaux ou d'un mauvais réglage des machines. Il est essentiel d'identifier et de traiter ces facteurs pour garantir des produits de haute qualité et des processus efficaces.

Les causes courantes de brûlure dans le moulage par injection sont les températures élevées, une vitesse d'injection incorrecte et un refroidissement inadéquat. Les solutions consistent à ajuster les paramètres de la machine, à utiliser le bon matériau et à améliorer la conception du moule pour éviter la surchauffe et les défauts du produit.

Définition

Les marques de brûlure apparaissent lorsque le gaz contenu dans la cavité ne peut pas s'échapper assez rapidement et brûle à la fin de l'écoulement.

Causes des brûlures

L'air dans la cavité ne peut pas être évacué à temps. Dégradation du matériau : la température de la matière fondue est trop élevée ; la vitesse de la vis est trop rapide ; la conception du système de coulée est incorrecte.

Solutions

-

Conception du moule : Ajouter un système d'échappement et augmenter la taille du moteur. système de coureurs3dans les zones où un mauvais échappement est susceptible de se produire.

-

Conditions du processus : diminuer la pression et la vitesse d'injection, diminuer la température du fût, inspecter le réchauffeur et le thermocouple pour déterminer s'ils fonctionnent correctement

Les températures élevées provoquent des brûlures lors du moulage par injection.Vrai

Une chaleur excessive peut dégrader le matériau et entraîner une décoloration, avec pour conséquence des pièces brûlées.

Des vitesses d'injection plus faibles peuvent éviter les brûlures.Faux

Si des vitesses d'injection plus faibles peuvent réduire la chaleur, elles peuvent également affecter la qualité des pièces. Il est essentiel d'équilibrer la vitesse et la température.

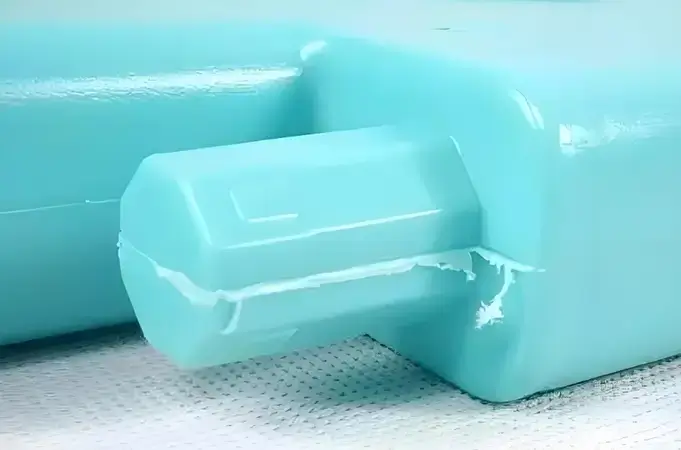

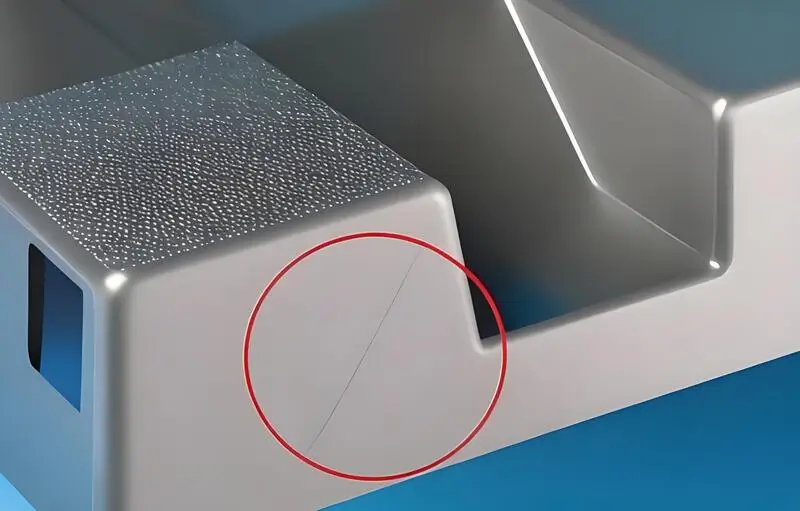

Quelles sont les causes de l'éclair des produits de moulage par injection et leurs solutions ?

Dans le domaine du moulage par injection, la bavure désigne l'excès de matière qui s'échappe de la cavité du moule, créant ainsi des projections indésirables. Cela peut affecter la qualité des pièces et augmenter les coûts.

Le flash est causé par des facteurs tels qu'une pression d'injection élevée, des moules usés ou une mauvaise conception des moules. Les solutions consistent à ajuster la pression, à optimiser le refroidissement et à entretenir les moules pour garantir la précision et la qualité.

Définition

Le flash est l'excédent de plastique sur la surface de séparation du moule ou sur la broche d'éjection.

Causes de l'éclair

force de serrage insuffisante, problèmes de moule, mauvaises conditions de moulage, mauvaise conception du système d'échappement.

Solutions

-

Conception du moule : Concevoir le moule de manière à ce qu'il puisse se fermer hermétiquement lorsqu'il est serré. Vérifiez la taille de l'orifice d'échappement et nettoyez la surface du moule.

-

Machine de moulage par injection : fixer un machine de moulage par injection4 avec le bon tonnage.

-

Processus de moulage : augmenter le temps d'injection, réduire vitesse d'injection5, réduire température du fût6et la température de la buse, réduire pression d'injection et pression de maintien7.

Une pression d'injection élevée provoque un clignotement.Vrai

Une pression excessive pousse le plastique fondu au-delà de la cavité du moule, ce qui entraîne la formation d'un éclair.

Les moules usés peuvent être à l'origine du flash.Vrai

Les moules endommagés ou usés créent des interstices qui permettent à la matière de s'échapper, ce qui provoque des bavures. Un entretien régulier est essentiel pour éviter ce problème.

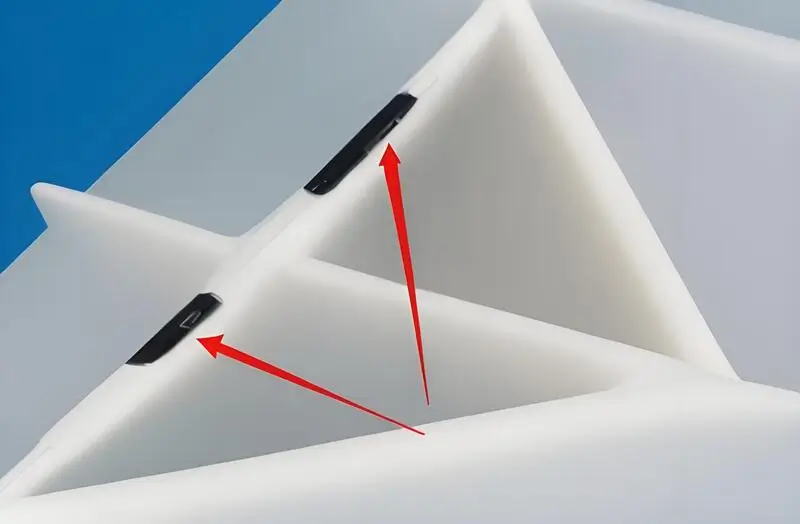

Quelles sont les causes du décollement des produits moulés par injection et leurs solutions ?

Le délaminage dans le moulage par injection se produit lorsque des couches du matériau se séparent, ce qui entraîne souvent des défauts dans le produit. Pour améliorer la qualité des produits, il est essentiel d'en comprendre les causes et les solutions.

Le décollement dans le moulage par injection peut être causé par des facteurs tels qu'une mauvaise compatibilité des matériaux, une température incorrecte du moule ou l'humidité dans les matériaux. Les solutions consistent à optimiser les conditions de traitement, à assurer une manipulation correcte des matériaux et à améliorer la conception des moules.

Définition

On parle de décollement lorsque la surface de la pièce se détache, couche par couche.

Causes de décollement

Mélangé à d'autres polymères qui ne se mélangent pas bien, trop d'agent de démoulage lors du moulage, la résine n'est pas à la même température tout au long du processus, trop d'eau, des angles vifs dans les portes et les coulisses.

Solutions

-

Contenu : Ne pas mélanger des impuretés ou des matériaux recyclés sales avec des matières premières.

-

Conception du moule : Arrondir tous les couloirs ou les portails présentant des angles aigus.

-

Conditions du processus : Augmenter la température du tonneau et du moule, sécher le matériau avant le moulage et ne pas utiliser trop d'agent de démoulage.

Quelles sont les causes des marques de pulvérisation des produits de moulage par injection et leurs solutions ?

Les marques de pulvérisation sont des défauts courants dans le moulage par injection, causés par divers facteurs tels que la température du moule, la vitesse d'injection et la qualité des matériaux. La résolution de ces problèmes peut améliorer considérablement la qualité des produits.

Les marques de pulvérisation sont dues à une température inadéquate du moule, à une vitesse d'injection excessive ou à un matériau de mauvaise qualité. Les solutions consistent à optimiser les conditions de moulage, à ajuster la vitesse et à assurer la cohérence des matériaux pour obtenir de meilleurs résultats.

Définition

Un type de marque de jetting causé par un écoulement trop rapide de la matière fondue, généralement sous la forme d'un serpent.

Causes des marques de projection

La porte est trop petite, la surface du produit a une grande surface transversale et la vitesse de remplissage est trop rapide.

Solution

- Conception du moule : Agrandir le portillon, remplacer le portillon latéral par un portillon à recouvrement et placer une goupille d'arrêt du matériau devant le portillon : Ralentir la vitesse de remplissage juste après la porte.

Les marques de pulvérisation sont dues à une mauvaise température du moule.Vrai

Si la température du moule est trop élevée ou trop basse, le plastique peut se refroidir de manière irrégulière, ce qui entraîne des traces de pulvérisation sur la surface du produit.

L'augmentation de la vitesse d'injection permet toujours d'éliminer les traces de pulvérisation.Faux

Si l'ajustement de la vitesse d'injection peut réduire les marques de pulvérisation, des vitesses trop élevées peuvent aggraver les défauts. Une approche équilibrée est nécessaire pour obtenir des résultats optimaux.

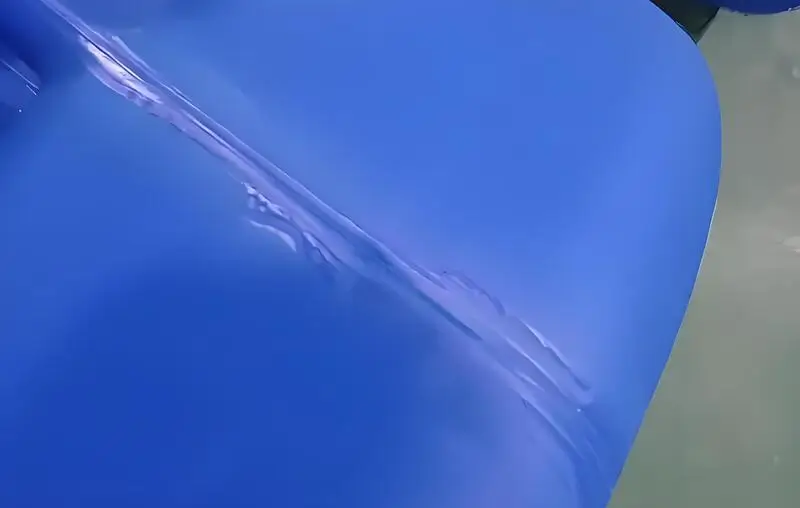

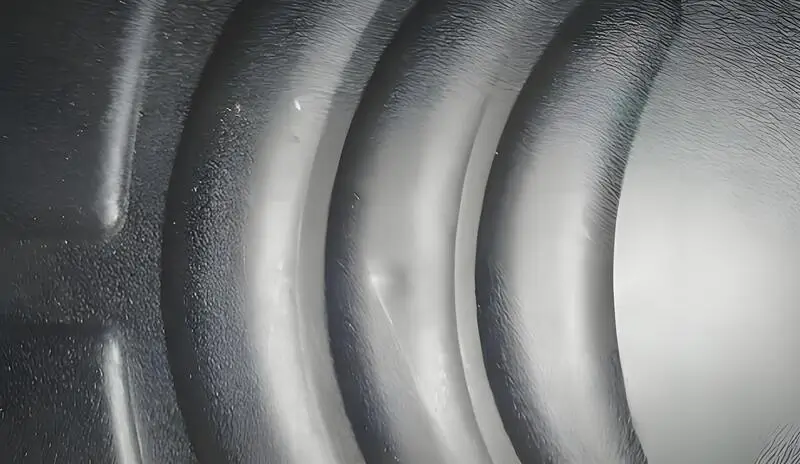

Quelles sont les causes des marques d'écoulement des produits de moulage par injection et leurs solutions ?

Les marques d'écoulement dans le moulage par injection peuvent compromettre la finition de la surface des produits, les rendant moins attrayants visuellement et moins fonctionnels. L'identification des causes et des solutions est essentielle pour améliorer la qualité des produits.

Les marques d'écoulement sont dues à un refroidissement inégal, à des vitesses d'injection inappropriées ou à une ventilation insuffisante. Les solutions consistent à ajuster la température du moule, à optimiser la vitesse d'injection et à améliorer la ventilation afin d'assurer un remplissage et un refroidissement uniformes.

Définition

Les marques d'écoulement sont un défaut de moulage qui ressemble à des vagues à la surface de la pièce. Elles sont dues à un écoulement trop lent du plastique dans le moule, ce qui donne l'impression que le plastique a sauté comme une grenouille.

Causes des marques d'écoulement

La température du moule et la température du matériau sont trop basses, la vitesse et la pression d'injection sont trop faibles, la taille des canaux et des portes est trop petite et, en raison de la structure du produit, l'accélération est trop importante lors du remplissage et de l'écoulement.

Solutions

-

Conception du moule : Agrandir le puits froid dans la glissière, agrandir la glissière et la porte, raccourcir la glissière principale ou utiliser une glissière chaude à la place.

-

Conditions du processus : Accélérer la vitesse d'injection, augmenter la pression d'injection et la pression de maintien, allonger le temps de maintien, augmenter la température du moule et la température du matériau.

Un mauvais refroidissement est l'une des principales causes des marques d'écoulement.Vrai

Des marques d'écoulement apparaissent souvent lorsque la vitesse de refroidissement est inégale, ce qui entraîne des défauts de surface. Des techniques de refroidissement appropriées permettent d'éliminer ce problème.

L'utilisation de vitesses d'injection plus rapides permet toujours d'éviter les marques d'écoulement.Faux

Des vitesses d'injection plus rapides peuvent parfois provoquer des marques d'écoulement dues à des turbulences ou à un remplissage inégal. Il est essentiel d'optimiser la vitesse d'injection en fonction de la conception des pièces.

Quelles sont les causes des stries argentées des produits de moulage par injection et leurs solutions ?

Les stries argentées dans le moulage par injection sont causées par des problèmes tels que l'humidité, les fluctuations de température ou une mauvaise manipulation des matériaux, ce qui affecte l'esthétique et les performances des produits.

Les stries argentées sont souvent dues à la présence d'humidité dans la résine, à des températures de fusion irrégulières ou à une contamination. Les solutions consistent à sécher correctement les matériaux, à stabiliser les conditions de traitement et à utiliser des résines de haute qualité pour obtenir des produits plus lisses.

Définition

Les stries argentées apparaissent lorsque de l'eau, de l'air ou des matériaux carbonisés sont répartis sur la surface de la pièce dans le sens de l'écoulement.

Causes des stries argentées

La teneur en humidité de la matière première est trop élevée, l'air est piégé dans la matière première, dégradation du polymère : la matière est contaminée ; la température du tonneau est trop élevée ; le volume d'injection est insuffisant.

Solutions

-

Contenu : Sécher la matière première en fonction des données fournies par le fournisseur de matières premières avant le moulage par injection.

-

Conception du moule : Veillez à ce qu'il y ait suffisamment d'ouvertures d'aération.

-

Processus de moulage : Choisissez la bonne machine de moulage par injection et le bon moule, nettoyez complètement l'ancien matériau du cylindre lorsque vous changez de matériau, améliorez le système d'échappement et réduisez la température de fusion, la pression d'injection ou la vitesse d'injection.

Les stries argentées sont dues à la présence d'humidité dans la résine.Vrai

L'humidité contenue dans la résine entraîne la formation de bulles de vapeur pendant le moulage, ce qui crée des stries argentées à la surface. Un séchage adéquat avant le moulage résout ce problème.

Les stries argentées sont toujours dues à une mauvaise qualité du matériau.Faux

Bien que la qualité du matériau puisse y contribuer, les stries argentées sont plus souvent dues à l'humidité ou à de mauvaises conditions de traitement.

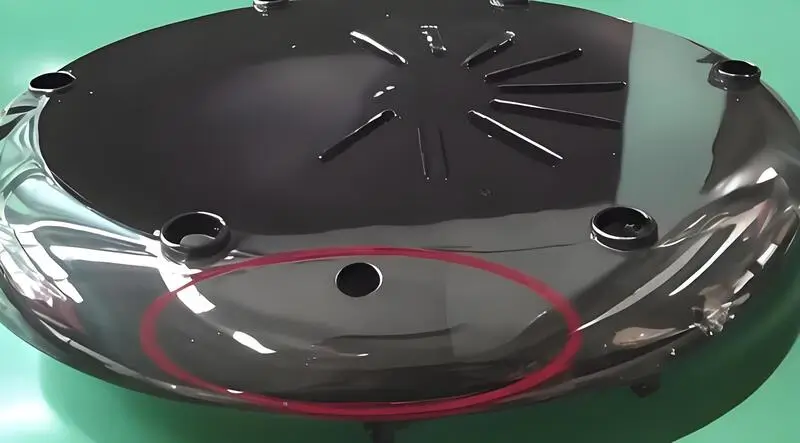

Quelles sont les causes des bosses des produits moulés par injection et leurs solutions ?

Les bosses dans les produits moulés par injection sont des problèmes courants causés par des réglages inadéquats, des défauts de matériaux ou des problèmes de refroidissement. Leur résolution permet de garantir la qualité du produit et de réduire les déchets.

Les bosses dans les produits moulés par injection résultent souvent d'un refroidissement incohérent, d'un mauvais flux de matière ou d'une mauvaise conception du moule. Les solutions consistent à optimiser les taux de refroidissement, à ajuster les pressions d'injection et à veiller à la bonne conception des moules.

Définition

On parle de descente lorsque la surface de la pièce est concave au niveau de l'épaisseur de la paroi.

Causes de la formation des dents

La pression d'injection ou la pression de maintien est trop faible, le temps de maintien ou le temps de refroidissement est trop court, la température de la matière fondue ou la température du moule est trop élevée, et la conception de la structure de la pièce est incorrecte.

Solutions

-

Structure de conception : Corruguer la surface qui est facile à bosseler, réduire la taille de la paroi épaisse de la pièce, minimiser le rapport épaisseur/diamètre, le rapport d'épaisseur de la paroi adjacente doit être contrôlé à 1,5~2, et essayer de faire une transition en douceur, redéfinir l'épaisseur des nervures de renforcement, des trous fraisés et des nervures d'angle, et leur épaisseur est généralement recommandée pour être de 40-80% de l'épaisseur de la paroi de base.

-

Processus de moulage : Augmenter la pression d'injection et la pression de maintien, augmenter la taille de l'opercule ou modifier la position de l'opercule.

Un refroidissement irrégulier provoque des bosses dans les pièces moulées par injection.Vrai

Des vitesses de refroidissement inégales entraînent des tensions et des déformations, ce qui provoque des bosses visibles dans les produits moulés.

Tous les problèmes de bosses dans le moulage par injection peuvent être résolus en ajustant les paramètres de refroidissement.Faux

Si les réglages du refroidissement sont utiles, le flux de matière, la pression d'injection et la conception du moule jouent également un rôle essentiel dans la prévention des bosses.

Quelles sont les causes des marques de soudure sur les produits de moulage par injection et leurs solutions ?

Les marques de soudure dans le moulage par injection se produisent lorsque deux flux de plastique se rencontrent et ne parviennent pas à se lier correctement, laissant des cicatrices visibles sur le produit final.

Les marques de soudure sont dues à une mauvaise conception du moule, à une vitesse d'injection inadéquate ou à un contrôle insuffisant de la température. Les solutions consistent à optimiser la conception du moule, à ajuster la vitesse d'injection et à contrôler la température du moule pour une meilleure régularité du flux.

Définition

On parle de marque de soudure lorsque deux flux de matériaux se rencontrent et se soudent, ce qui provoque un défaut à la surface.

Causes des marques de soudure

Si la pièce comporte des trous, des inserts ou un mode de moulage par injection à plusieurs portes, ou si l'épaisseur de la paroi de la pièce est irrégulière, des marques de soudure peuvent apparaître.

Solutions

-

Matériau : Améliorer l'écoulement du plastique fondu.

-

Conception du produit : Modifier le mode de fabrication du produit et l'épaisseur des parois.

-

Conception du moule : Déplacez l'endroit où le plastique entre dans le moule et ajoutez des endroits où l'air peut s'échapper.

-

Conditions du processus : Les marques de brûlure apparaissent lorsque l'air dans le moule ne peut pas être évacué assez rapidement et que le plastique brûle à la fin de l'écoulement.

Les marques de soudure sont causées par des réglages incorrects du moulage par injection.Vrai

Les marques de soudure peuvent résulter d'un mauvais réglage de la température, de la vitesse ou de la conception du moule, ce qui entraîne un collage inefficace du flux de plastique.

Les marques de soudure peuvent être complètement éliminées en augmentant la vitesse d'injection.Faux

La simple augmentation de la vitesse d'injection peut ne pas éliminer les marques de soudure si d'autres facteurs tels que la conception du moule ou le contrôle de la température ne sont pas correctement ajustés.

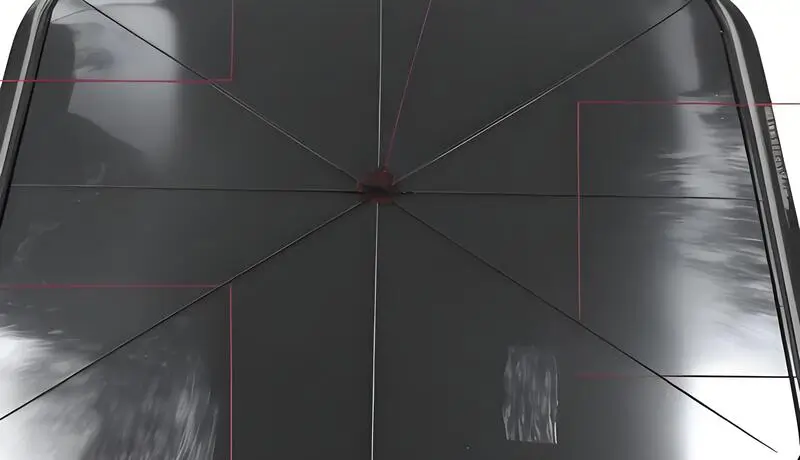

Quelles sont les causes du gauchissement et de la déformation des produits moulés par injection et leurs solutions ?

Le gauchissement et la déformation dans le moulage par injection sont dus à des facteurs tels qu'un refroidissement inégal, un mauvais choix de matériau et une conception incorrecte du moule. S'attaquer à ces causes permet d'améliorer la qualité des produits et de réduire les déchets.

Le gauchissement et la déformation sont dus à un refroidissement inégal, à une mauvaise conception du moule et à une sélection incorrecte des matériaux. Les solutions consistent à optimiser les taux de refroidissement, à utiliser des matériaux appropriés et à affiner la conception des moules pour améliorer la précision et la résistance des pièces.

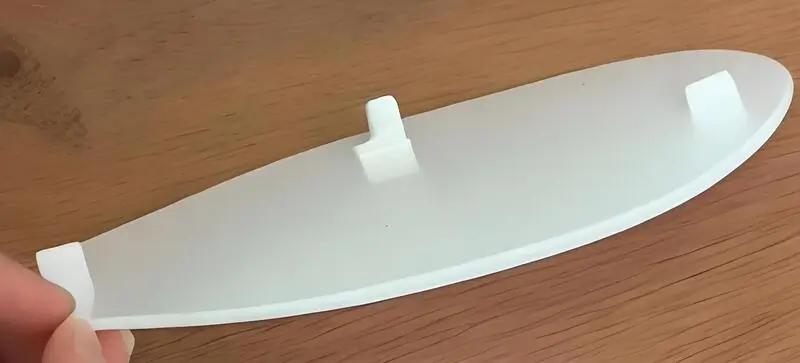

Définition

La déformation par gauchissement se produit lorsque la forme de l'objet moulé par injection est perturbée et qu'il se déforme de manière irrégulière, ce qui n'est pas souhaitable. C'est l'une des choses qui peuvent mal tourner lorsque l'on fabrique des produits avec des moules à injection.

Causes du gauchissement

-

Les propriétés des matériaux ne sont pas bonnes : La dureté, la résistance, la ténacité, la stabilité et d'autres propriétés du matériau ont une grande influence sur le gauchissement du produit. Si les propriétés du matériau ne sont pas bonnes ou ne répondent pas aux exigences, un gauchissement se produira après avoir été soumis à une contrainte.

-

Processus de fabrication inadéquat : Si vous ne contrôlez pas la température et la vitesse du chauffage, du refroidissement, de la découpe, du soudage et d'autres processus au cours de la production, votre produit se déformera.

-

Mauvaise conception : Si vous ne concevez pas correctement votre produit, il se déformera. Par exemple, si votre produit est trop grand ou trop compliqué, il se déformera.

Solutions

-

Sélection des matériaux : Choisissez de bons matériaux pour vous assurer qu'ils ont ce qu'il faut, en particulier lorsque vous fabriquez des pièces importantes, vous devez utiliser des matériaux solides.

-

Technologie de traitement : Il faut chauffer, refroidir, couper et souder les choses correctement, et il faut le faire en respectant les règles pour éviter les déformations.

-

Optimisation de la conception : Lors de la conception d'un produit, il convient de tenir compte des propriétés physiques du matériau et de choisir un produit de structure simple et de taille raisonnable afin d'éviter les déformations.

-

Contrôler le stress pendant la transformation : Contrôler la contrainte pendant le traitement en réduisant la vitesse de refroidissement, le temps de chauffage et d'autres méthodes, ce qui permet d'éviter efficacement le gauchissement et la déformation du produit.

-

Utiliser un moule fixe : Utiliser un moule fixe pour fixer le produit et éviter les déformations.

Un refroidissement inégal provoque des déformations lors du moulage par injection.Vrai

Un refroidissement inégal entraîne un rétrécissement inégal, ce qui provoque des gauchissements et des déformations des pièces moulées.

L'utilisation de n'importe quel matériau peut résoudre les problèmes de déformation.Faux

Le choix du matériau approprié pour l'application spécifique est crucial pour éviter le gauchissement, car les taux de retrait varient d'un matériau à l'autre.

Quelles sont les causes des bulles des produits de moulage par injection et leurs solutions ?

Les bulles dans les produits moulés par injection peuvent entraîner des défauts, ce qui a un impact sur la qualité du produit et l'efficacité de la production. L'identification de leurs causes est essentielle pour résoudre ce problème.

Les bulles dans le moulage par injection sont souvent causées par de l'air emprisonné, de l'humidité ou une vitesse d'injection inappropriée. Les solutions consistent à optimiser la ventilation, à sécher les matériaux et à ajuster les paramètres d'injection afin de réduire les défauts et d'améliorer la qualité des pièces.

Définition

Le gaz contenu dans les bulles (bulles de vide) est très fin et fait partie des bulles de vide. En général, si l'on trouve des bulles au moment de l'ouverture du moule, il s'agit d'un problème d'interférence de gaz. La formation de bulles de vide est due à un remplissage plastique insuffisant ou à une faible pression. Sous l'effet du refroidissement rapide du moule, le combustible situé à l'angle de la cavité est tiré, ce qui entraîne une perte de volume.

Causes de la bulle

-

Problèmes liés à la machine de moulage par injection : Si vous ne contrôlez pas correctement la température, la pression, la vitesse et d'autres paramètres de la machine de moulage par injection, vous obtiendrez des bulles dans vos pièces moulées par injection.Si la température est trop élevée ou la pression trop basse, la matière première ne s'écoulera pas facilement et vous obtiendrez des bulles. Si la vitesse est trop rapide ou trop lente, le gaz contenu dans les pièces moulées par injection ne pourra pas s'échapper à temps et des bulles apparaîtront. De même, si vous utilisez de vieilles presses à injecter ou si vous ne les entretenez pas correctement, vous rencontrerez des problèmes similaires.

-

Questions relatives aux matières premières : La qualité, la teneur en humidité et les conditions de mélange des matières premières influent également sur la qualité des pièces moulées par injection. Si la matière première contient trop d'eau, elle s'évaporera rapidement et produira des bulles pendant le processus de moulage par injection. Si la qualité de la matière première est médiocre ou si différents types de matières premières sont mélangés, des bulles seront également produites. Par conséquent, avant la production de pièces moulées par injection, les matières premières doivent être entièrement testées et examinées.

-

Problèmes de moisissures : De nombreux problèmes liés à la conception, à la fabrication et à l'utilisation des moules à injection peuvent également être à l'origine de bulles. Par exemple, un mauvais échappement du moule, une mauvaise position de l'orifice d'échappement, des rayures sur la surface du moule, etc. Par conséquent, lors de l'utilisation du moule pour la production de moulage par injection, il est nécessaire de l'inspecter et de l'entretenir entièrement.

Solutions

Lorsque l'épaisseur de la paroi du produit est importante, la surface extérieure se refroidit plus rapidement que le centre. Au fur et à mesure du refroidissement, la résine au centre se rétracte et se dilate vers la surface, ce qui entraîne un remplissage insuffisant au centre. C'est ce qu'on appelle les bulles de vide. Les principales solutions sont les suivantes : déterminer la taille raisonnable de la porte et de la glissière en fonction de l'épaisseur de la paroi.

En règle générale, la hauteur de la porte doit être comprise entre 501 et 601 tonnes de l'épaisseur de la paroi du produit jusqu'à ce que la porte soit scellée, en laissant une certaine quantité de matériau d'injection supplémentaire, le temps d'injection doit être légèrement supérieur au temps de scellement de la porte, la vitesse d'injection doit être réduite, la pression d'injection doit être augmentée et il convient d'utiliser des matériaux ayant une viscosité à l'état fondu élevée.

-

Les solutions aux bulles causées par la production de gaz volatils sont les suivantes : un pré-séchage complet, réduisant la température de la résine et évitant la production de gaz de décomposition.

-

Les bulles causées par une mauvaise fluidité peuvent augmenter l'énergie d'injection : Augmenter la pression, la vitesse, le temps et la quantité de matériau, et augmenter la contre-pression pour remplir le moule. Abaisser la température de la matière fondue pour réduire le retrait et augmenter la température du moule, en particulier à l'endroit où se forment les bulles de vide.Placer la porte dans la partie la plus épaisse de la pièce, améliorer les conditions d'écoulement de la buse, du canal et de la porte et réduire la chute de pression. Améliorer la ventilation du moule.

L'humidité dans les matériaux peut provoquer des bulles lors du moulage par injection.Vrai

L'humidité piégée dans les matières premières se transforme en vapeur lors de l'injection, créant des bulles d'air à l'intérieur du moule. Le séchage des matériaux avant le moulage permet d'éviter ce problème.

Les bulles dans le moulage par injection sont toujours dues à une défaillance de l'équipement.Faux

Bien que des problèmes d'équipement puissent y contribuer, la plupart des défauts de bulles sont dus à une mauvaise manipulation du matériau, à la vitesse d'injection ou à l'aération.

Quelles sont les causes des taches noires des produits de moulage par injection et leurs solutions ?

Les points noirs dans les produits moulés par injection sont des défauts courants dus à la dégradation des matériaux, à une ventilation insuffisante ou à une contamination au cours du processus de moulage. L'identification de la cause première est essentielle pour trouver des solutions efficaces.

Les taches noires apparaissent lorsque le plastique se dégrade en raison d'une chaleur excessive ou d'une contamination. Les solutions consistent à ajuster les températures, à améliorer la ventilation et à utiliser des matières premières plus propres. Une manipulation correcte des matériaux est essentielle pour éviter ce problème.

Définition

Les taches noires sur les pièces moulées par injection sont causées par des impuretés, des matières étrangères ou des produits de dégradation qui se mélangent au plastique pendant le processus de moulage par injection. Il en résulte des particules ou des taches noires à la surface ou à l'intérieur de la pièce en plastique. La taille, la distribution et la densité des taches noires dépendent de la nature et de la quantité d'impuretés ou de matières étrangères.

Causes des taches noires

Lors de la fabrication de machines de moulage par injection, de nombreuses raisons expliquent la présence de taches noires sur les produits. Voici quelques situations courantes :

-

Surchauffe : Si la température réglée sur la machine de moulage par injection est trop élevée, la matière en fusion se décompose et s'oxyde sous l'effet de la chaleur, ce qui produit des substances noires.

-

Fissuration thermique : Les matériaux polymères peuvent se fissurer en raison de facteurs tels que des changements dans la composition de l'alliage, un refroidissement rapide et la présence d'air dans la tête. Après une fissuration thermique, des fragments noirs sont laissés dans le matériau.

-

Défaut d'extrusion : Lorsque le matériau s'écoule trop rapidement pendant l'extrusion, le colloïde situé près de la tête peut facilement ne pas s'extruder correctement et laisser des taches noires.

Solution

-

Modifier la température : Modifier la température de consigne de la machine de moulage par injection afin d'éviter toute surchauffe.

-

Vérifier le moule : Vérifiez l'effet de refroidissement du moule pour voir si la température peut être abaissée afin d'éviter une surchauffe.

-

Ajouter un agent anti-décomposition : L'ajout d'un agent anti-décomposition peut réduire efficacement la décomposition et l'oxydation thermique du matériau.

-

Remplacer le matériel : Remplacez les matériaux polymères fantaisistes, remplacez les matériaux qui fonctionnent pour les moules, etc., ce qui peut réduire le risque de fissuration thermique et de mauvaise extrusion.

Les taches noires sont dues à la dégradation du plastique pendant le moulage par injection.Vrai

Une chaleur excessive ou une exposition prolongée à la chaleur peut dégrader le plastique et entraîner l'apparition de taches noires.

L'utilisation de matières premières de qualité supérieure garantit l'absence de taches noires.Faux

Même les matériaux de haute qualité peuvent former des taches noires s'ils ne sont pas traités ou manipulés correctement au cours du processus de moulage.

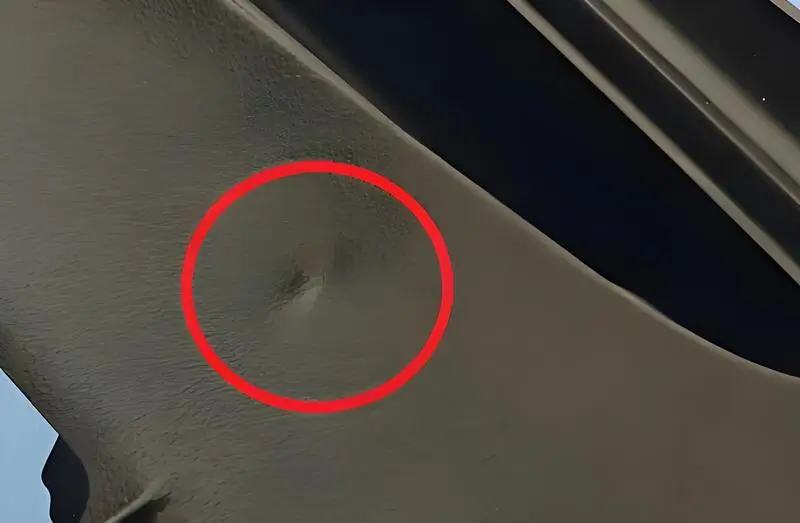

Quelles sont les causes de la dépression des produits de moulage par injection et leurs solutions ?

La dépression dans les produits moulés par injection peut résulter de divers facteurs tels qu'un refroidissement inadéquat, des problèmes de matériaux ou des défauts de conception des moules. L'identification des causes profondes permet d'améliorer la qualité des produits et l'efficacité de la production.

La dépression dans le moulage par injection est due à un refroidissement incohérent, à une mauvaise sélection des matériaux ou à une ventilation inadéquate du moule. Les solutions consistent à optimiser les taux de refroidissement, à utiliser des matériaux appropriés et à améliorer la conception des moules.

Définition

Les marques de rétraction sont des affaissements localisés à la surface d'un produit, également appelés bosses, piqûres de rétraction et taches de sédimentation.

Lorsque l'épaisseur d'une pièce en plastique est inégale, certaines pièces se rétractent trop pendant le processus de refroidissement, ce qui entraîne des marques de rétraction.

Toutefois, si la surface est suffisamment dure pendant le processus de refroidissement, le retrait à l'intérieur de la pièce en plastique entraînera des défauts structurels dans la pièce en plastique.

Les raisons de la dépression

-

Une conception des moules qui n'a pas de sens : L'une des principales raisons pour lesquelles les pièces moulées par injection s'enfoncent est la mauvaise conception du moule. Par exemple, au cours du processus de moulage par injection, l'épaisseur de la paroi de la cavité du moule n'est pas uniforme et certaines pièces sont susceptibles de couler ou de présenter des défauts. En outre, au cours du long processus de production, l'usure et la déformation du moule peuvent également provoquer des marques d'enfoncement.

-

Paramètres déraisonnables du processus de moulage par injection : Si la température de moulage par injection est trop élevée ou trop basse, si la pression est instable, si la vitesse de moulage par injection est trop rapide ou trop lente, etc.

- Mauvais choix des matériaux : Le choix des matières plastiques est également une raison de la dépression des pièces moulées par injection. Si la matière plastique choisie n'est pas résistante à la chaleur ou à la pression, il est facile de produire des bosses et des défauts au cours du processus de moulage par injection. S'il contient trop d'eau, il peut également provoquer des bosses et des défauts.

Solutions

-

Améliorer le moule : L'une des principales raisons des bosses dans les pièces moulées par injection est la mauvaise conception du moule. L'amélioration du moule est donc un bon moyen de résoudre le problème. Améliorer le moule signifie modifier la différence d'épaisseur de la cavité du moule et la conception d'autres structures locales afin d'uniformiser la distribution de la pression interne des pièces moulées par injection et, finalement, d'arrêter les bosses.

-

Ajuster les paramètres du processus de moulage par injection : Pour éviter les bosses sur les pièces moulées par injection, vous devez modifier les paramètres du processus de moulage par injection. Par exemple, vous pouvez augmenter légèrement la température d'injection ou ralentir la vitesse d'injection, prolonger le temps de refroidissement, etc. Parallèlement, vous devez également vous assurer que la machine de moulage par injection est stable et que la pression et la température restent stables pendant le processus de moulage par injection.

-

Choisissez les bons produits : Le choix du bon matériau plastique peut vous aider à éviter les bosses sur vos pièces moulées par injection. Vous devez choisir le matériau plastique en fonction de la composition de votre pièce, ou vous pouvez ajouter des éléments spéciaux pour rendre votre plastique plus résistant et capable de supporter plus de pression. Veillez également à ce que votre matière ne soit pas trop humide, sinon vous aurez des bosses.

Un mauvais refroidissement entraîne une dépression dans les pièces moulées par injection.Vrai

Un refroidissement inégal provoque des déformations et un affaissement, ce qui entraîne des dépressions sur les produits moulés. L'optimisation des taux de refroidissement peut minimiser ces problèmes.

La dépression dans les pièces moulées indique toujours des défauts de conception du moule.Faux

Si les défauts de conception des moules peuvent être à l'origine de la dépression, les problèmes de matériaux et de refroidissement contribuent également au défaut, ce qui nécessite une approche globale pour le résoudre.

Quelles sont les causes de déformation des produits moulés par injection et leurs solutions ?

La déformation des produits moulés par injection est un problème courant qui résulte d'un traitement inadéquat, du choix des matériaux ou de la conception du moule. S'attaquer à ces causes permet d'obtenir une meilleure qualité et de réduire les défauts.

La déformation des produits moulés par injection peut résulter de facteurs tels qu'un refroidissement inégal, une pression d'injection élevée ou des défauts de conception du moule. Les solutions consistent à optimiser le contrôle de la température, à ajuster la pression et à affiner la conception des moules pour garantir une qualité uniforme des pièces.

Définition

La déformation de la coque dans le moulage par injection fait référence à la déformation ou aux défauts de forme, de taille, d'apparence, etc. du produit plastique qui ne répondent pas aux exigences de conception au cours du processus de moulage par injection. Elle se manifeste généralement par un produit trop grand, trop petit, tordu, déformé, une coque irrégulière, un court-circuit, etc.

Cause de la déformation

-

Question de température : La déformation des pièces moulées par injection est souvent liée à la température. Lors du moulage par injection, la matière en fusion est injectée dans le moule à travers une cavité fermée et se solidifie pour prendre la forme du produit après refroidissement. Lorsque la température est trop élevée ou trop basse, les variations du débit de la matière plastique et de la vitesse de solidification entraînent une déformation des pièces moulées par injection.

-

Question matérielle : La différence de qualité des matériaux de moulage par injection entraîne une déformation des pièces moulées par injection. Par exemple, les matières premières contenant des micropoudres ou des matériaux vieillissants entraînent une contraction inégale du produit, ce qui provoque des déformations.

-

Problème de moisissures : Le moule est l'un des facteurs qui affectent le processus de moulage par injection. Un mauvais réglage des paramètres tels que la température du moule, la pression d'injection, la vitesse d'injection, ou des défauts ou déficiences dans le moule lui-même peuvent également entraîner une déformation des pièces moulées par injection.

- Problèmes de processus : Le moulage par injection est un élément clé de la production. Si le déroulement du processus n'est pas correct, si la machine de moulage par injection n'est pas réglée correctement ou si l'opération n'est pas effectuée correctement, il en résultera une mauvaise uniformité ou une déformation du produit.

Solutions

-

Améliorer le processus : Vous pouvez modifier l'état de l'écoulement, contrôler la déformation et le retrait du matériau et réduire la déformation des pièces moulées par injection en ajustant les paramètres du processus de moulage par injection, tels que la température d'injection, la vitesse d'injection, le temps de maintien, etc.

-

Choisissez les bons produits : Choisissez le bon matériau de moulage par injection en fonction des caractéristiques du produit et de son utilisation. Par exemple, si vous avez besoin d'un produit capable de conserver sa forme à chaud, il vous faudra un matériau résistant aux températures élevées.

-

Améliorer le moule : Améliorez le moule en l'améliorant. Améliorez le moule en améliorant le moule. Améliorez le moule en améliorant le moule.

-

Fixer les performances de la machine de moulage par injection : En fixant la précision et la stabilité de la machine de moulage par injection, en contrôlant les paramètres physiques pendant le processus d'injection, vous pouvez vous débarrasser du problème de la déformation des pièces moulées par injection.

-

Renforcer l'inspection et la flexibilité : Augmenter les points d'inspection de la qualité, détecter à temps les problèmes de déformation des pièces moulées par injection et réduire les différences entre les lots de produits.

Un refroidissement inégal entraîne une déformation des pièces moulées par injection.Vrai

Un refroidissement inégal entraîne des variations de retrait, ce qui provoque des gauchissements ou des déformations des pièces. Le contrôle de la distribution de la température minimise ce problème.

Les défauts de conception des moules entraînent toujours des déformations.Faux

Si les défauts de conception des moules peuvent contribuer à la déformation, des questions telles que le contrôle de la température et de la pression jouent également un rôle important dans la qualité du produit.

Conclusion

En résumé, les défauts du moulage par injection comprennent principalement la grenaille, l'emprisonnement d'air, la fragilité, la brûlure, le flash, la délamination, les marques de pulvérisation, les marques d'écoulement, les stries argentées, les bosses, les marques de soudure, le gauchissement, la déformation, les bulles, les taches noires, les lignes d'écoulement et les lignes de soudure.

Le processus nécessite donc un investissement initial important en matière d'outillage. Et il est très important de toujours bien concevoir vos moules. C'est là que Zetar Mold intervient ! Chez Zetar Mold, nous sommes spécialisés dans les meilleurs services de moulage par injection.

Nous connaissons les différents défauts de moulage par injection et leurs causes.

Notre expertise technique de premier plan nous permet d'éviter ces défauts de différentes manières. Nous pouvons offrir nos services de moulage par injection rentables pour la production de masse et le prototypage rapide. Vous obtiendrez tout cela et bien plus encore lorsque vous téléchargerez vos fichiers de conception pour obtenir un devis.défaut de moulage par injection.

-

En savoir plus sur le moulage par injection : Un guide complet : Le moulage par injection est un processus de fabrication dans lequel du plastique fondu est injecté dans un moule pour créer des pièces avec une grande précision et une grande répétabilité. ↩

-

Comprendre la vitesse d'injection et la pression d'injection : La pression d'injection est fournie par le système hydraulique de la machine de moulage par injection. Généralement, la vitesse d'injection définie correspond à la vitesse d'avancement de la vis. ↩

-

En savoir plus sur le système de canaux : Le système de canaux est le système de remplissage par lequel le matériau passe de l'unité d'injection à la cavité de la pièce. ↩

-

En savoir plus sur la machine de moulage par injection : Une machine de moulage par injection est une machine permettant de fabriquer des produits en plastique par le procédé de moulage par injection. ↩

-

En savoir plus sur la vitesse d'injection : La vitesse d'injection a un impact important sur le degré d'orientation moléculaire du composant. ↩

-

En savoir plus sur la température du fût : Les températures du tonneau varient en fonction des différentes qualités de TPU (dureté différente), de la conception de la pièce, du rapport entre le volume de la grenaille et le volume du tonneau, et de la durée du cycle. ↩

-

Comment déterminer la pression et le temps de maintien dans le moulage par injection ? D'une manière générale, la pression d'injection comprend à la fois la pression et la vitesse, tandis que la pression de maintien n'implique que la pression, et non la vitesse. ↩