Introducción

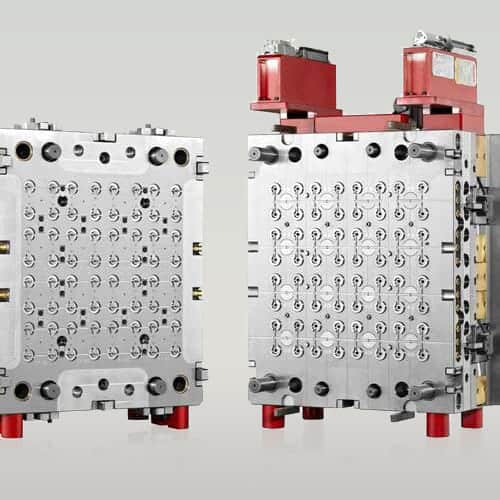

En el ámbito de la fabricación, en constante evolución, la importancia de los moldes de inyección es monumental. Estos instrumentos de precisión constituyen la piedra angular del moldeo por inyección de plástico un sector que abarca una miríada de artículos, desde elementos para vehículos hasta aparatos sanitarios. El carácter distintivo de estos moldes radica en su capacidad para transformar plásticos en componentes complejos, consistentes y de calidad superior con una destreza excepcional. Su función va más allá del mero moldeado; son fundamentales para fomentar la innovación, reducir los gastos de producción y aumentar la uniformidad de los productos.

Sin embargo, la eficacia y la viabilidad financiera de la moldeo por inyección procedimiento están íntimamente relacionados con la longevidad de estos moldes. Como cualquier dispositivo de alta precisión, experimentan desgaste, se enfrentan a presiones térmicas y pueden deteriorarse debido a su utilización continua. Cuanto mayor sea la capacidad del molde para conservar su precisión y funcionalidad, mayor será el rendimiento de la inversión. Por lo tanto, el esfuerzo por ampliar la vida útil de los moldes de inyección no es sólo una cuestión técnica, sino un aspecto fiscal primordial. Requiere un complejo equilibrio entre la elección de materiales, la precisión en la fabricación, un mantenimiento riguroso y un funcionamiento experto.

Al investigar y aplicar metodologías para mejorar la durabilidad de los moldes, los fabricantes pueden obtener considerables reducciones de gastos, mantener elevados estándares de calidad de producción y mitigar el impacto ecológico mediante la reducción del desperdicio de material y el consumo de energía. Las secciones siguientes indagarán en diversas dimensiones y métodos pragmáticos encaminados a este objetivo, confirmando la resistencia y sostenibilidad ecológica de esta herramienta indispensable en la fabricación.

II.Entender el desgaste de los moldes de inyección

La durabilidad y la eficacia operativa de los moldes de inyección están marcadamente influenciadas por una multitud de elementos que precipitan el desgaste. La comprensión de estos elementos permite a los fabricantes diseñar estrategias para aumentar y mejorar la vida útil de los moldes de inyección y mantener el calibre de los moldes de inyección de plástico.

Elementos que provocan el desgaste Esfuerzo mecánico:

En la agonía de la procedimiento de moldeo por inyecciónLos moldes están sometidos a un esfuerzo mecánico incesante. Esto se debe a las elevadas presiones de inyección y a la apertura y cierre recurrentes de la cavidad del molde. Progresivamente, este esfuerzo puede generar desgaste en los diversos componentes del molde, en los constituyentes y en la superficie del molde.

Esfuerzo térmico:

Los moldes de inyección soportan tensiones térmicas oscilantes, con temperaturas que varían rápidamente a medida que el plástico licuado y calentado se introduce y posteriormente se enfría. Esta variación incesante puede culminar en fatiga térmica durante la vida útil del material del molde, afectando a su solidez estructural.

Erosión química:

Algunas sustancias plásticas utilizadas en moldeo por inyección pueden presentar propiedades corrosivas. Cuando estas sustancias entran en contacto con la superficie del molde, pueden provocar erosión química, sobre todo si el material del molde no es resistente a la corrosión.

Erosión abrasiva:

El flujo incesante de material plástico, sobre todo cuando abarca cargas o refuerzos, puede ser abrasivo para la superficie del molde, engendrando una erosión gradual.

Tipos prevalentes de degradación Corrosión:

Esto emana de las interacciones químicas entre el material del molde y los plásticos o subproductos del proceso de moldeo. Con el paso del tiempo, la corrosión puede deteriorar la superficie del molde, mermando la calidad de los componentes moldeados.

Abrasión:

El contacto persistente con plástico móvil, en particular con materiales que contienen agentes de refuerzo, puede provocar una erosión abrasiva. Esto se manifiesta como erosión o desgaste en la superficie del molde, sobre todo en zonas con velocidad de flujo o turbulencia elevadas.

Fatiga térmica:

Debido al calentamiento y enfriamiento repetidos, pueden surgir microfisuras en el material del molde, lo que debilita su estructura. Esto se ve agravado por factores como las temperaturas excesivas del molde y un tratamiento térmico inadecuado del acero del molde.

Comprender estos elementos es crucial para formular rutinas de mantenimiento eficaces y metodologías operativas que puedan disminuir estos daños, prolongando así la vida útil del molde. Las secciones siguientes explorarán la selección de materiales, las consideraciones de diseño y las estrategias de mantenimiento que son fundamentales para mejorar la vida útil del molde y preservar la longevidad de los moldes de inyección.

III.Selección de materiales para aumentar la longevidad de los moldes

El aspecto fundamental para ampliar la duración operativa de moldes de inyección radica en la acertada selección de los materiales. La selección adecuada no solo influye en la longevidad del molde de inyección, sino también en su capacidad para resistir el desgaste, la corrosión y la fatiga térmica.

Importancia de la selección óptima del material del molde Resistencia y resistencia a la abrasión:

El material del molde necesita resistencia para soportar las duras condiciones del proceso de moldeo por inyección, incluida la exposición a presiones elevadas y sustancias plásticas abrasivas.

Conductividad térmica y equilibrio:

La conductividad térmica superior facilita la dispersión uniforme del calor, mitigando la probabilidad de fatiga térmica y garantizando temperaturas de molde constantes.

Resistencia a la corrosión:

Esta característica es crucial para los moldes que trabajan con plásticos corrosivos, ya que garantiza la conservación de la superficie del molde durante un uso prolongado.

Delineación de diversos materiales de moldes Acero para moldes:

Convencionalmente preferido por su robustez y resistencia. El acero para moldes de alto calibre suele someterse a métodos exclusivos de tratamiento térmico para aumentar su resistencia al desgaste y la corrosión. Es ideal para la producción de grandes volúmenes o de larga duración debido a su larga vida útil.

Moldes de aluminio blando:

Estos moldes son más ligeros y presentan una conductividad térmica superior a la del acero, lo que se traduce en duraciones de enfriamiento más rápidas y tiempos de ciclo más cortos. Sin embargo, su durabilidad puede no rivalizar con la del acero, sobre todo en situaciones de producción de gran volumen. Los moldes de aluminio se utilizan con frecuencia en el desarrollo de prototipos o en la producción de series cortas.

IV. Estratagemas pioneras para prolongar la longevidad de los moldes

El reino de moldeo por inyección se encuentra en un estado constante de cambio, marcado por la afluencia de nuevas metodologías y tecnologías de vanguardia destinadas a aumentar tanto la durabilidad como la eficacia del ciclo de vida de los moldes de inyección. Para los fabricantes deseosos de asegurarse una ventaja estratégica y aumentar su destreza en la producción, es primordial mantenerse informados sobre estas innovaciones.

Profundizar en las sofisticadas tecnologías del moldeo por inyección

Impresión 3D para la fabricación de moldes: La fusión de la impresión 3D, o fabricación aditiva, en el ámbito de la fabricación de moldes, facilita la creación de diseños de moldes más laberínticos y meticulosos. Esta técnica vanguardista es capaz de generar moldes con elaborados canales de refrigeración, mejorar la regulación térmica y mitigar la coacción térmica.

Sensores inteligentes para moldes: La integración de sensores en los moldes permite obtener en tiempo real datos fundamentales sobre la temperatura, la presión y la duración de los ciclos. Estos datos son fundamentales para perfeccionar proceso de moldeo y evitar situaciones que podrían precipitar la degradación prematura del molde.

Mecanismos automatizados de mantenimiento: Los avances en robótica y automatización han dado lugar a sistemas de mantenimiento automatizados. Estos artilugios pueden ejecutar tareas como la limpieza, el escrutinio y la lubricación con una precisión y uniformidad inigualables.

Tendencias futuras en el proceso de fabricación de moldes y elección de materiales

Nanorrevestimientos para exteriores de moldes: La aplicación de nanorrevestimientos en las superficies de los moldes puede aumentar drásticamente su resistencia al desgaste y reducir la necesidad de mantenimiento periódico. Estos recubrimientos también aumentan las propiedades de liberación de piezas del molde, reduciendo la tensión mecánica durante la expulsión de los componentes.

Materiales compuestos avanzados: La investigación de nuevos materiales compuestos ofrece buenas perspectivas para la creación de moldes. Estos materiales amalgaman las virtudes de los metales y los polímeros, ofreciendo una formidable relación resistencia-peso y atributos térmicos superiores, lo que podría dar lugar a moldes de mayor longevidad.

Formulación de aleaciones a medida: Forjar aleaciones personalizadas, adaptadas específicamente a distintas aplicaciones de moldeo, podría transformar el proceso de fabricación de moldes. Se prevé que estas aleaciones ofrezcan una fuerza, una estabilidad térmica y una resistencia a la corrosión inigualables, satisfaciendo los requisitos específicos de moldeo por inyección procedimientos.

Materiales y métodos sostenibles: En consonancia con el giro de la industria hacia la protección del medio ambiente, existe un interés creciente por emplear materiales y metodologías ecológicos en la fabricación de moldes. Esto incluye la utilización de sustancias recicladas para la construcción de moldes y la innovación de técnicas de moldeo más eficientes desde el punto de vista energético.

V.Mantenimiento de la integridad de los moldes de inyección

Garantizar la longevidad de los moldes de inyección es una tarea integral que requiere un mantenimiento escrupuloso y metódico. Este cuidado vigilante no sólo aumenta la duración operativa de la máquina de moldeo por inyección, sino que también garantiza un calibre uniforme en el moldeo por inyección secuencia.

Esencialidad del mantenimiento habitual

Impedir la degradación: El mantenimiento habitual facilita el reconocimiento precoz y la rectificación de complicaciones como la abrasión, la oxidación o la desalineación, que, si no se tratan, aceleran la degradación del molde.

Eficacia uniforme del moho: Los moldes que reciben una atención regular muestran un rendimiento inquebrantable, produciendo componentes de calidad superior y disminuyendo la probabilidad de interrupciones operativas derivadas del mal funcionamiento de los moldes.

Relación coste-eficacia: El mantenimiento proactivo del moho se revela como una estrategia más económica con el tiempo, en comparación con los gastos vinculados a la reparación o sustitución del moho.

Procedimientos óptimos para la limpieza del moho y la regulación térmica

Limpieza periódica: Para evitar la corrosión o las acumulaciones en las cavidades del molde y en su superficie, es fundamental realizar una limpieza rutinaria. Esto incluye métodos mecánicos y químicos, según convenga.

Gestión térmica: Para evitar el desgaste térmico y las tensiones, es imprescindible gestionar con criterio las temperaturas del molde. Esto implica mantener temperaturas y caudales de refrigerante ideales durante la vida útil del aparato de refrigeración del molde.

Tácticas para frenar la abrasión excesiva

Lubricación: La lubricación diligente de los componentes en movimiento, como los pasadores eyectores y las correderas, es esencial para mitigar la fricción y la consiguiente abrasión.

Utilización de placas de desgaste: La implantación de placas de desgaste en zonas sometidas a alta fricción ayuda a distribuir uniformemente el desgaste y permite una sustitución más sencilla en comparación con las reparaciones de moldes.

Fortificación de superficies: La aplicación de capas protectoras en la superficie del molde refuerza su resistencia a la abrasión, sobre todo en moldes empleados con materiales gruesos.

Gestión de la abrasión en la línea de separación

Vigilancia periódica: Es fundamental realizar exámenes frecuentes de las líneas de apertura para detectar indicios de desgaste o deterioro. Esta región, donde convergen las mitades del molde, es especialmente susceptible al desgaste debido a las repetidas acciones de apertura y cierre.

Alineación precisa: Garantizar una alineación precisa de las mitades del molde en cada ciclo es vital para reducir la abrasión de la línea de apertura.

Mejora de la superficie: La aplicación de tratamientos de endurecimiento o revestimientos en la zona de la línea de apertura puede aumentar su resistencia al desgaste.

En conclusión, la adopción de protocolos de mantenimiento exhaustivos y regulares para los moldes de inyección trasciende la mera resolución de problemas. Encarna una estrategia con visión de futuro para alargar su vida funcional. Esto incluye una combinación de limpieza rutinaria, control de la temperatura, lubricación e incorporación estratégica de materiales y revestimientos resistentes al desgaste para evitar la corrosión. molde de inyección vida útil, todo ello con el fin de minimizar el desgaste y mantener la calidad de la operación de moldeo.

conclusión

En resumen, el aumento de la longevidad de un molde de inyección es un esfuerzo integrador, que abarca la sinergia de las ciencias de los materiales, la perspicacia de la ingeniería, el mantenimiento escrupuloso, la manipulación competente y las metodologías innovadoras que prolongan la vida útil del molde. La orquestación armoniosa de estas facetas permite a los productores reforzar la resistencia y la eficacia operativa de sus moldes, lo que culmina en una mayor productividad, prudencia económica y una posición reforzada en el ámbito de la fabricación.