El micromoldeo por inyección permite fabricar con precisión componentes extremadamente pequeños y complejos, muy utilizados en los sectores de la electrónica, los dispositivos médicos y la automoción.

El micromoldeo por inyección produce piezas en miniatura muy detalladas con una precisión excepcional, utilizando el mínimo material. Este proceso es esencial en los campos de la medicina, la automoción y la electrónica, donde la miniaturización y la precisión son cruciales. Entre sus principales ventajas están la reducción del desperdicio de material y la capacidad de crear piezas complejas de alta calidad a escala.

Aunque el micromoldeo por inyección ofrece ventajas únicas, comprender el proceso, los materiales y el equipo es clave para optimizar la producción de piezas diminutas e intrincadas. Siga leyendo para descubrir cómo el dominio de estos factores puede mejorar significativamente la eficiencia y la precisión de sus operaciones de fabricación.

El micromoldeo por inyección permite crear piezas extremadamente pequeñas y detalladas con un mínimo de material.Verdadero

La precisión del micromoldeo por inyección permite fabricar piezas complejas, a menudo de unos pocos milímetros, con un nivel de detalle excepcional.

El micromoldeo por inyección sólo funciona con determinados tipos de plásticos.Falso

Aunque el micromoldeo por inyección suele utilizar termoplásticos especializados, muchos materiales pueden adaptarse para su uso, lo que hace que el proceso sea versátil para diferentes aplicaciones.

¿Qué es el proceso de moldeo por microinyección?

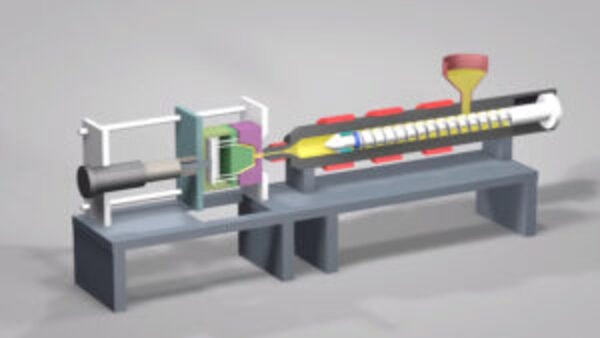

El micromoldeo por inyección consiste en inyectar plástico fundido en una cavidad de molde de unos pocos milímetros, normalmente con máquinas especializadas. Se utiliza para producir piezas pequeñas y complejas con gran precisión. El proceso ofrece tiempos de ciclo más rápidos y un mejor uso del material, lo que lo hace eficiente para la producción de grandes volúmenes de componentes en miniatura.

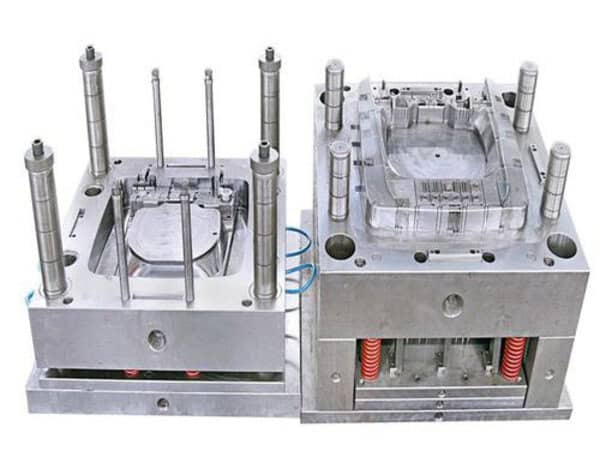

El micromoldeo es una forma superespecializada de moldeo por inyección que se centra en fabricar piezas realmente diminutas. El proceso consiste en hacer un agujero que coincida con la forma de la pieza deseada.

Los moldes microestructurados de acero o aluminio se fabrican con máquinas superprecisas que utilizan programas informáticos y electricidad para cortar el metal con tolerancias realmente diminutas. Con este método se pueden fabricar piezas que pesan menos de un gramo y miden solo unos milímetros.

¿Cuáles son los puntos clave del procesamiento de moldes de microinyección?

El micromoldeo por inyección consiste en utilizar moldes pequeños y muy detallados para producir piezas diminutas e intrincadas con dimensiones precisas. Los puntos clave son la rapidez de los ciclos, la reducción del desperdicio de material y la alta consistencia de la producción. Este método es ideal para fabricar componentes pequeños y complejos, como microengranajes y conectores.

Suele haber dos tendencias en el procesamiento de moldes para micro moldeo por inyección: la primera es utilizar el procesamiento por máquina de chispa de espejo. Para garantizar una alta precisión, lo mejor es utilizar electrodos de grafito para EDM, porque la pérdida de los electrodos de grafito es mucho menor que la de los electrodos de cobre ordinarios.

El segundo método de procesamiento, más común, es utilizar moldes de electroconformado. El proceso de electroconformado puede garantizar una precisión muy alta, pero la desventaja es que el ciclo de procesamiento es largo, cada orificio debe procesarse de forma independiente y, si durante la producción se produce un daño leve que no puede repararse, el orificio dañado solo puede sustituirse.

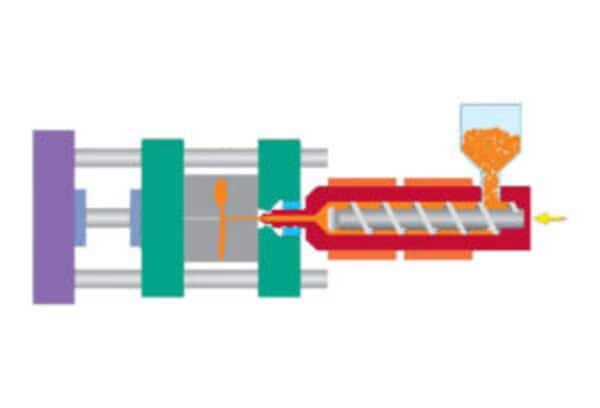

En cuanto a los mohos, temperatura del molde1es también un parámetro muy importante para el moldeo por microinyección. Frente a los clientes de gama alta, la práctica actual más común es tomar prestado el concepto de moldeo por inyección de alto brillo e introducir un sistema de calentamiento y enfriamiento rápido.

En teoría, la alta temperatura del molde es muy útil para el moldeo por microinyección, como la prevención de las dificultades de llenado de paredes delgadas y la escasez de material. Sin embargo, una temperatura de molde demasiado alta traerá nuevos problemas, como la prolongación del ciclo y la contracción y deformación tras la apertura del molde.

Por eso, es muy importante introducir un nuevo sistema de control de la temperatura del molde. Cuando hacemos moldeo por inyección, podemos aumentar la temperatura del molde (puede ser superior al punto de fusión del plástico que estamos utilizando) para que la masa fundida pueda llenar la cavidad rápidamente, para evitar que la masa fundida caiga demasiado rápido durante el proceso de llenado y cause un llenado incompleto; y luego, cuando desmoldamos, podemos bajar rápidamente la temperatura del molde, mantenerla a una temperatura ligeramente inferior a la temperatura de deformación térmica del plástico, y luego abrir el molde y expulsar.

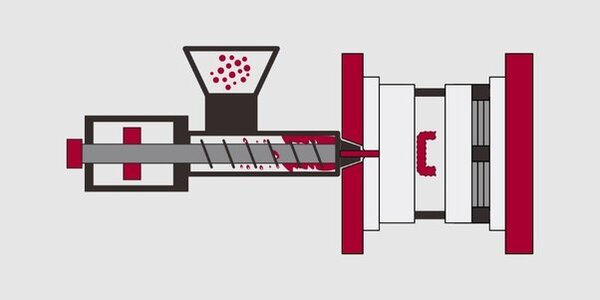

Además, debido a que el micro moldeo por inyección es un producto a nivel de miligramos, incluso si el producto se optimiza y mejora, la relación de masa del producto y el material en el sistema de inyección sigue siendo de 1:10 cuando se utiliza un sistema de inyección convencional. compuerta2 para moldear el producto. Sólo menos de 10% del material se inyecta en el micro producto, lo que resulta en una gran cantidad de condensado del sistema de inyección, por lo que el moldeo por micro inyección debe utilizar un sistema de inyección de canal caliente.

¿Cuáles son los puntos clave en la selección de materiales para el micromoldeo por inyección?

Los factores clave en la selección de materiales para el micromoldeo por inyección son las características de flujo del material, los índices de contracción, la estabilidad térmica y la moldeabilidad. Los polímeros de alto rendimiento como PEEK, PPS y PEI se utilizan habitualmente por su resistencia, estabilidad y baja contracción. La elección del material influye directamente en la calidad de la pieza, el tiempo de ciclo y los costes de producción del proceso de micromoldeo.

A la hora de elegir materiales, lo mejor es empezar con algunos plásticos de ingeniería general que tengan baja viscosidad y buena estabilidad térmica.

Elegimos materiales de baja viscosidad porque fluyen fácilmente cuando se funden. Eso significa que no oponen mucha resistencia al fluir por todo el sistema, por lo que llenan el molde con rapidez y sin problemas. Tampoco se enfrían mucho al fluir. Si lo hicieran, formarían juntas frías en el producto. Tampoco se estiran mucho al fluir, por lo que el producto sale prácticamente igual por todas partes.

Si elige plásticos de alta viscosidad, no sólo el llenado será lento, sino que el tiempo de alimentación será largo. El flujo de cizallamiento provocado por la alimentación orientará fácilmente las moléculas de cadena a lo largo de la dirección del flujo de cizallamiento.

En este caso, el estado de orientación se congelará cuando se enfríe por debajo del punto de reblandecimiento, y esta orientación congelada hasta cierto punto causará fácilmente tensiones internas en el producto, e incluso provocará grietas por tensión o deformación3deformación del producto.

La razón por la que necesitamos que los plásticos sean termoestables es que pueden degradarse fácilmente por estar mucho tiempo en el canal caliente o por ser cizallados por el tornillo, sobre todo si son plásticos sensibles al calor.

Aunque el tiempo de ciclo sea realmente corto, el pequeño tamaño de la inyección del material significa que va a pasar un tiempo relativamente largo en el sistema de inyección, lo que provocará una gran degradación del plástico. Así que los plásticos sensibles al calor no son buenos para el micromoldeo.

¿Cuáles son los requisitos de equipamiento para el micromoldeo por inyección?

Entre los principales requisitos de equipamiento para el micromoldeo por inyección se incluyen máquinas de moldeo por inyección de alta precisión, microherramientas y un estricto control de la temperatura. Estas máquinas deben manipular pequeños volúmenes de material con extrema precisión, y el utillaje debe ser capaz de crear características intrincadas a escala microscópica. Los materiales más utilizados son resinas especializadas como el caucho de silicona líquida (LSR) o los termoplásticos.

Dispositivo de microplastificación, que utiliza un tornillo corto con una relación L/D de aproximadamente 15 y un diámetro de tornillo del orden de 12-18 mm para evitar el riesgo de degradación y deterioro de las materias primas; sistema de control del volumen de inyección de alta precisión para lograr el control del volumen de proyección más razonable y preciso.

El sistema ideal de control de la velocidad de inyección garantiza que el proceso de moldeo por inyección pueda transmitirse completa y perfectamente; el control preciso de la temperatura del molde ayuda a garantizar razonablemente la calidad de moldeo de la masa fundida en cada pieza entre estructuras complejas; el molde tiene una función de vacío, que tiene una estabilidad dimensional más precisa y funciones auxiliares de inyección para microproductos.

Boquilla que se sella a sí misma para evitar el babeo y el volumen de inyección inconsistente; precisa y suave Un sistema de sujeción flexible para proteger el molde de precisión y las condiciones de moldeo por inyección.

¿Cuáles son los puntos clave del proceso de micromoldeo por inyección?

El micromoldeo por inyección implica el uso de máquinas especializadas para inyectar cantidades minúsculas de material en moldes con detalles muy finos. Este proceso es crucial para fabricar piezas con gran precisión dimensional y tolerancias estrechas. Reduce los residuos y es rentable para la producción de lotes pequeños.

Necesidades de micromoldeo por inyección capacidad de inyección a alta velocidad y alta presión de inyección4

Además, la temperatura de la pared del molde debe controlarse con precisión. Estas condiciones son necesarias, y en el desarrollo de moldes se requieren diseños de canales y compuertas grandes para que la masa fundida tenga un canal de flujo más fiable y capacidad de conmutación en la cavidad.

Equipos auxiliares perfectos: Es muy importante utilizar dispositivos de guía de moldes de alta precisión, sistemas de evacuación de moldes, colectores de canales y dispositivos mecánicos de extracción de productos, así como sistemas automáticos de extracción de compuertas y sistemas automáticos de limpieza de moldes de activación, e incluso sistemas eficaces de envasado y procesamiento de productos.

¿Cuáles son las características del proceso de moldeo por microinyección?

El micromoldeo por inyección utiliza moldes y equipos especializados para producir piezas diminutas y complejas con tolerancias muy ajustadas. Se utiliza habitualmente en electrónica, dispositivos médicos y automoción. El proceso reduce el desperdicio de material, mejora la precisión y permite producir grandes volúmenes de componentes de tamaño micro.

Los productos moldeados por microinyección se caracterizan por su pequeño tamaño, su forma única y sus intrincadas áreas funcionales. Normalmente, el tamaño de estos productos oscila entre unas pocas micras y unos pocos centímetros, con relaciones de aspecto de entre 1 y 100. Algunas áreas funcionales requieren alta resistencia, alto acabado, alta transparencia, etc.

Para conseguir estas características con una alta reproducibilidad, deben cumplirse requisitos especiales durante el proceso. En concreto, para garantizar un llenado correcto, se requieren altas velocidades de inyección y presiones (de hasta cientos o miles de kg/cm2). La temperatura del material debe ser lo más alta posible dentro del rango permitido, y la temperatura de la pared del molde también debe controlarse en el extremo superior.

Para conseguir un gran tamaño de disparo, se necesitan grandes corredores y grandes compuertas. Así se puede controlar el polímero a medida que fluye sin estropearlo. Se necesita un molde especial con un calentador y un enfriador divididos para controlar la temperatura del molde. Por ejemplo, se necesita una temperatura de molde alta cuando se llena el molde y una temperatura de molde baja cuando se enfría el molde.

Por lo tanto, necesita dos sistemas de aceite con diferentes temperaturas para calentar y enfriar el molde cuando lo llena y lo enfría. Para controlar el proceso y manipular y empaquetar las piezas, necesita mejores sensores de molde, mejores guías de molde, una forma de sacar el aire del molde, una forma de recoger los canales, una forma de sacar las piezas del molde, una forma de deshacerse de la compuerta y una forma de limpiar el molde en cada ciclo. Necesitas todas estas cosas para hacer buenas piezas y recogerlas.

En lo que respecta a los materiales, muchos de los que se utilizan para el macromoldeo también pueden emplearse para el micromoldeo. Algunos de los materiales que se utilizan en micro moldeo por inyección incluyen: POM, PC, PMMA, PA, LCP, PEI y caucho de silicona. Acrílico5

También se han utilizado materiales a base de acrilamida y siloxano en aplicaciones de inyección de reacción.

¿Cuáles son las ventajas del micromoldeo por inyección?

El micromoldeo por inyección permite crear componentes ultrapequeños e intrincados con una precisión excepcional. Minimiza el desperdicio de material, reduce los tiempos de ciclo y permite la producción en serie de piezas diminutas y complejas. Las principales ventajas son el ahorro de costes, el aumento de la velocidad de producción y la posibilidad de fabricar diseños complejos a pequeña escala.

La tecnología de micromoldeo tiene muchas ventajas en cuanto a precisión, procesamiento y coste. Este proceso tiene muchas ventajas, entre las que destacan las siguientes:

Precisión y complejidad

Esta avanzada tecnología de moldeo por inyección es realmente buena para fabricar cosas realmente precisas y con muchas formas. Se pueden fabricar piezas muy pequeñas y delicadas con tolerancias muy ajustadas. Puede utilizar tecnologías de procesamiento avanzadas como CNC y EDM para fabricar piezas realmente pequeñas. núcleos, cavidades6y características con una precisión realmente buena.

Esta precisión es muy importante en los sectores de los dispositivos médicos, la electrónica y la microóptica, ya que incluso una pequeña diferencia puede influir mucho en el funcionamiento de un producto. Esta tecnología garantiza que se pueda fabricar lo mismo una y otra vez, por lo que se pueden fabricar piezas de plástico realmente precisas y fiables.

Selección y compatibilidad de materiales

El programa también apoya una amplia gama de materiales, entre ellos polímeros de alto rendimiento7 y termoplásticos técnicos. Estos materiales tienen grandes propiedades mecánicas, resistencia química y estabilidad térmica.

Se pueden combinar distintos materiales para fabricar piezas perfectas para usos específicos. Puede elegir materiales que funcionen bien con el cuerpo humano, materiales que conduzcan la electricidad, materiales que soporten altas temperaturas y mucho más. Puede elegir los materiales adecuados para asegurarse de que sus piezas micromoldeadas cumplen su función.

Rentabilidad y eficiencia

A diferencia del moldeo por inyección tradicional, el micromoldeo ofrece importantes ventajas económicas. Requiere herramientas más pequeñas y menos caras, lo que ahorra costes. Por ejemplo, se reduce la fuerza de sujeción necesaria, lo que permite utilizar máquinas más pequeñas y menos costosas. Como resultado, los costes del micromoldeo pueden reducirse en aproximadamente 40% en comparación con los costes de los moldes de tamaño completo.

Además, el proceso reduce los costes de producción al acortar el tiempo de los ciclos. El proceso utiliza micromoldes, normalmente de aluminio, lo que agiliza y abarata el proceso. Barriles compactos, menos cavidades del molde8

y los canales de flujo más pequeños también ayudan a reducir costes. Todos estos factores hacen que el micromoldeo sea rentable. El pequeño tamaño de las micropiezas también implica un uso eficiente de los materiales, por lo que no se desperdicia mucho.

También permite integrar varias fases, como el montaje o el sobremoldeo, en un único ciclo de producción. Esta consolidación del proceso mejora la eficacia y reduce el tiempo total de fabricación. Con moldes de micromoldeo optimizados y capacidades de automatización, la tecnología puede lograr tiempos de ciclo más rápidos, mayor productividad y rentabilidad.

¿Cuáles son las aplicaciones del micromoldeo por inyección?

El micromoldeo por inyección se utiliza para fabricar componentes diminutos y complejos con gran precisión. Las aplicaciones más comunes son los dispositivos médicos, la electrónica, la automoción y los bienes de consumo. Sus principales ventajas son la reducción del desperdicio de material, ciclos más rápidos y la capacidad de producir diseños complejos que las técnicas de moldeo tradicionales no pueden lograr.

Este proceso es útil en muchas aplicaciones, especialmente cuando el tamaño y la precisión son importantes. Su capacidad para producir piezas de plástico pequeñas y complejas con la máxima precisión ha allanado el camino para avances innovadores en las siguientes industrias:

Sanidad

El sector sanitario tiene que ser muy preciso en lo que hace y a menudo necesita utilizar máquinas muy complicadas. En eso consiste la fabricación de dispositivos médicos. Se trata de fabricar dispositivos de administración de fármacos, sistemas de diagnóstico, catéteres, componentes ópticos y audífonos, etc.

Esta tecnología es especialmente buena para fabricar instrumentos que se utilizan en cirugías en las que no hay que abrir mucho, como la neurocirugía y los tratamientos aórticos. También se utiliza cada vez más para fabricar sistemas de microfluidos para aplicaciones médicas. Por eso la industria médica utiliza cada vez más esta tecnología.

Industria electrónica y eléctrica

A medida que los dispositivos electrónicos se hacen más pequeños, la industria electrónica necesita ser más precisa. El moldeo por microinyección es ideal para fabricar muchas piezas electrónicas diferentes. Un ejemplo es la microóptica. Sirve para fabricar láseres, smartphones, lentes, prismas, etc.

También fabrica piezas microelectrónicas como conectores, enchufes, interruptores, chips informáticos y otros. Estas piezas pueden utilizarse en ordenadores, teléfonos, reproductores de música y otros pequeños aparatos electrónicos.

Los MEMS también dependen de la tecnología de micromoldeo. La demanda de tecnología de moldeo avanzada en el proceso de fabricación es cada vez mayor. Por ejemplo, la investigación sobre MEMS biomédicos y la aplicación de la secuenciación de nueva generación han aumentado considerablemente la demanda de MEMS.

Industria automovilística y aeroespacial

La importancia de esta tecnología de moldeo es evidente en la fabricación de piezas de automoción, que a menudo requieren diseños ligeros y compactos. Puede utilizarse para fabricar una gran variedad de piezas de automoción. Entre ellas se incluyen componentes del motor, frenos y otras piezas relacionadas como juntas, clips, mecanismos de cierre de puertas, interruptores, botones y microengranajes de plástico.

¿Cuáles son los retos del micromoldeo por inyección?

El micromoldeo por inyección consiste en crear piezas diminutas de alta precisión que se utilizan en sectores como los dispositivos médicos, la electrónica y la automoción. Los principales retos son mantener un flujo de material uniforme, controlar la contracción de las piezas y minimizar defectos como alabeos y disparos cortos. Los avances en equipos y ciencia de los materiales están resolviendo estos problemas para mejorar la uniformidad y la eficacia.

El micromoldeo es un verdadero reto. Hay que controlar el molde y el flujo de material. Hay que controlar la calidad. Hay que ser capaz de escalarlo. Hablemos de algunos de los retos.

Complejidad del diseño de herramientas y moldes

Acertar es fundamental en la fabricación de moldes y el micromoldeo. Incluso una pequeña desalineación en el diseño del molde de inyección puede tener un gran impacto en la calidad de las pequeñas piezas de plástico. En el micromoldeo de caucho de silicona líquida se necesita aún más precisión a la hora de mezclar materiales, añadir colores y dosificar con exactitud para garantizar que el proceso sea estable y repetible.

Construir el molde es un gran reto de ingeniería, sobre todo por el diseño del molde. El diseño del molde tiene que tener ciertas características para que las mitades del molde queden bien alineadas y la pieza salga bien. El diseño del molde también tiene que garantizar que las piezas sean buenas y que el molde dure mucho tiempo para que se puedan fabricar muchas piezas. Y es que un molde de microinyección normal debe fabricar millones de piezas antes de acabarse.

Flujo de materiales y parámetros de moldeo por inyección

Conseguir que el material fluya correctamente es fundamental. El pequeño tamaño de la cavidad del molde y las finas paredes de las micropiezas pueden dificultar el llenado correcto del molde. Hay que tener en cuenta la velocidad de inyección, la presión, la temperatura y el diseño de la compuerta para asegurarse de que el material fluye siempre de la misma forma.

Una presión de cavidad equilibrada en los micromoldes de inyección garantiza que el llenado sea siempre el mismo. Una buena tecnología de compuertas de válvula y una placa fría bien equilibrada evitan que se produzcan disparos cortos o que no se llene del todo. La temperatura de la cavidad afecta a la solidificación del material y al moldeo de la pieza. Una refrigeración adecuada de la boquilla le ayuda a pasar del enfriamiento durante el llenado al calentamiento durante el curado.

Si dispone de espacio, lo mejor son las puertas directas. Si no dispone de espacio, puede utilizar otros tipos de compuertas, como compuertas de película, compuertas de borde o compuertas de túnel. El rebosadero ayuda a asegurarse de que la pieza está completamente llena y a eliminar el aire atrapado. Las guías le ayudan a realizar tareas como cortar, marcar, imprimir, embalar y montar, lo que mejora el flujo de trabajo.

Control de calidad e inspección de microcomponentes

Los microcomponentes son tan pequeños que es difícil ver si están estropeados o tienen el tamaño correcto. Puede que necesites máquinas especiales para fotografiarlos o medirlos para ver si están estropeados.

También hay que tener un buen control de calidad. Eso significa que tienes que vigilar el proceso y utilizar las matemáticas para asegurarte de que siempre haces piezas buenas.

Consideraciones sobre escalabilidad y rendimiento

Aunque la tecnología es adecuada para la producción a pequeña escala de microcomponentes, ampliar la producción puede resultar complicado. Además, la selección de materiales adecuados y la disponibilidad de cantidades suficientes de materias primas también afectan a la escalabilidad del proceso.

Por lo tanto, los diseñadores e ingenieros deben evaluar cuidadosamente el tiempo de ciclo, la durabilidad del molde y la capacidad de la máquina. Esto ayudará a garantizar una producción eficiente y rentable de grandes volúmenes.

Conclusión

En conclusión, aunque la moldeo por inyección tiene sus ventajas, puede no ser adecuado para determinadas aplicaciones. Esto ha propiciado la aparición de una solución más precisa y compacta denominada micromoldeo por inyección. Sus numerosas ventajas y versátiles aplicaciones lo convierten en una pieza clave de muchas industrias para afrontar con eficacia los nuevos retos del mercado.

Si quiere triunfar en el mundo del micromoldeo, necesita herramientas de precisión, tecnología avanzada y procesos de fabricación optimizados. Ahí es donde entra Zetar Mold. Ofrecemos servicios integrales de moldeo por inyección que utilizan la última tecnología para convertir sus ideas en realidad. Nuestro experimentado equipo de ingeniería le dará la confianza que necesita para saber que está obteniendo la mejor solución de fabricación para su proyecto.

Póngase en contacto con nosotros hoy para comenzar su viaje de moldeo con Zetar Mold. Trabajemos juntos para hacer realidad su visión.

-

Conozca el papel de la temperatura del molde en el moldeo por inyección: La temperatura del molde se refiere a la temperatura de la superficie de la cavidad y el núcleo del molde. ↩

-

Conozca los TIPOS DE PUERTAS PARA EL MOLDEADO POR INYECCIÓN: La compuerta de moldeo por inyección es el punto de entrada del plástico fundido en la cavidad del molde. ↩

-

Conozca el análisis y las soluciones de los defectos de alabeo en el moldeo por inyección: El alabeo en el moldeo por inyección se produce cuando la forma del producto moldeado por inyección se desvía de la forma de la cavidad del molde. ↩

-

Aprenda a entender la velocidad de inyección y la presión de inyección: a la misma velocidad de inyección, una mayor presión de inyección mejora la capacidad de flujo del plástico...... ↩

-

Más información sobre el moldeo por inyección de acrílico: El acrílico es un plástico transparente y comúnmente utilizado en el moldeo por inyección. ↩

-

Más información sobre Qué es el núcleo y la cavidad en el moldeo por inyección : El núcleo y la cavidad son las dos mitades del molde. ↩

-

Más información sobre los plásticos de altas prestaciones : Los plásticos de altas prestaciones tienen unas propiedades mecánicas ideales y una gran estabilidad química. ↩

-

Conozca la cavidad del molde: Tipos, Diferencias, Ventajas : La cavidad del molde es un componente crucial en la producción de piezas metálicas. ↩