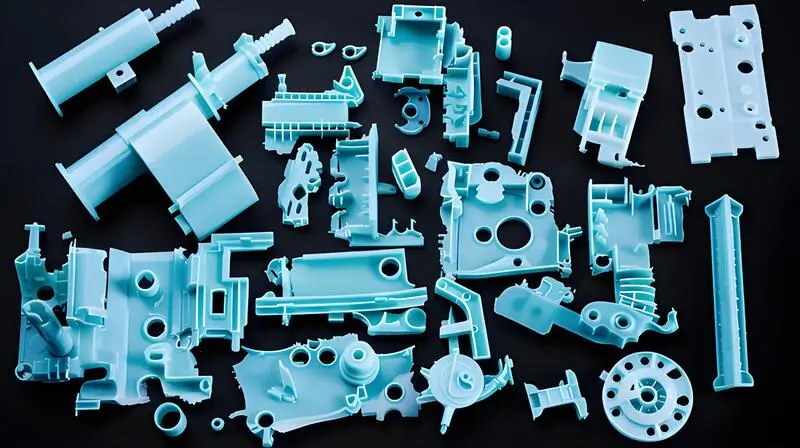

El diseño del moldeo por inyección es fundamental para producir piezas de plástico de alta calidad, que influyen en la funcionalidad y la fabricabilidad en diversos sectores.

El diseño de moldeo por inyección implica optimizar el diseño de piezas y herramientas, centrándose en la selección de materiales, el grosor de las paredes y los ángulos de desmoldeo para facilitar la fabricación. Se utiliza mucho en los sectores de la automoción, la electrónica y el embalaje.

Comprender los entresijos del diseño del moldeo por inyección puede mejorar significativamente la calidad del producto y la eficacia de la fabricación. Profundice para descubrir estrategias que optimizan el rendimiento de las piezas y los procesos de producción.

Un diseño adecuado del moldeo por inyección reduce los defectos de fabricación.Verdadero

Unas estrategias de diseño eficaces, como unos ángulos de tiro adecuados y un grosor de pared uniforme, minimizan defectos como el alabeo y las marcas de hundimiento.

El diseño del moldeo por inyección no influye en los costes de producción.Falso

El diseño afecta directamente al uso del material, la duración de los ciclos y la vida útil de las herramientas, factores todos ellos que contribuyen al coste global de la producción.

¿Por qué diseñar para moldeo por inyección?

El diseño para moldeo por inyección garantiza una eficiencia de producción óptima, rentabilidad y productos finales de alta calidad en diversos sectores, desde la automoción hasta la electrónica.

El diseño para moldeo por inyección reduce los costes de producción y aumenta la durabilidad optimizando la complejidad del molde y las características del material. Las ventajas incluyen una fabricación más rápida, mayor precisión y escalabilidad, vitales para los sectores de la automoción, los bienes de consumo y la electrónica.

Determinar la complejidad de la fabricación

Al examinar el diseño, los diseñadores e ingenieros de productos pueden predecir lo que podría ir mal durante la fabricación. El diseño les dice qué pueden esperar para reducir la incertidumbre antes de empezar a fabricar el producto.

Además, saber lo complicado que es el producto puede ayudarles a averiguar cómo debe ser el molde. De ese modo, pueden diseñar y fabricar el molde adecuado para el producto que quieren fabricar.

Garantizar la viabilidad de la fabricación

Cuando diseña y produce piezas de plástico, no sabe si la pieza que ha diseñado se puede fabricar. El diseño de moldeo por inyección puede decirle si el método de fabricación es viable.

Así, puede averiguar si va a tener problemas de fabricación en los que la pieza se atasque en el molde. Y lo que es más importante, le ahorra tiempo y dinero, por lo que puede fabricar su producto más barato y hacerlo más rápido.

Prevención de fallos en las piezas

Si no diseña correctamente sus piezas moldeadas por inyección, no funcionarán bien ni tendrán buen aspecto. Podrían no hacer lo que se supone que deben hacer debido a defectos de moldeo por inyección u otros fallos mecánicos. Directrices de diseño de moldeo por inyección1 le ayudará a elegir los parámetros de moldeo adecuados y a evitar grandes problemas que harán que sus piezas no funcionen.

El diseño para el moldeo por inyección garantiza una consistencia superior del producto.Verdadero

Si se tienen en cuenta elementos de diseño como el flujo de material y la refrigeración del molde, se mejora la uniformidad en toda la producción, lo que se traduce en una calidad constante del producto.

Todos los productos pueden diseñarse para el moldeo por inyección sin limitaciones.Falso

No todos los diseños son adecuados para el moldeo por inyección debido a las limitaciones de material y a la complejidad de la pieza, lo que requiere consideraciones de diseño a medida.

¿Cuáles son las consideraciones relativas al diseño de piezas moldeadas por inyección?

Las consideraciones relativas al diseño de piezas moldeadas por inyección son vitales para garantizar la funcionalidad, la fabricabilidad y la rentabilidad del producto.

Las consideraciones clave para las piezas moldeadas por inyección incluyen la selección del material, el grosor de la pared, los ángulos de desmoldeo, la colocación de las compuertas y el diseño de los nervios, todo lo cual afecta a la integridad estructural, la fabricabilidad, la calidad del producto y el coste.

Espesor de la pared de la cámara

Este es uno de los aspectos más importantes a tener en cuenta a la hora de diseñar una pieza moldeada por inyección. El grosor de la pared afecta a muchos aspectos de una pieza, como su funcionamiento, su aspecto y su coste.

Por lo tanto, es necesario espesor de pared2 en función del funcionamiento de la pieza. Hay que pensar en la tensión que puede soportar la pieza y en su vida útil para determinar la pared más fina posible.

La regla general es mantener el grosor de la pared uniforme en toda la pieza moldeada por inyección. Lo ideal es mantener el grosor de las paredes entre 1,2 mm y 3 mm. Si las paredes son demasiado finas, necesitará una presión de plástico elevada y se producirá cavitación. Si las paredes son demasiado gruesas, tendrá tiempos de ciclo más largos y utilizará más material, lo que le costará más dinero.

Siempre que tenga una pieza que cambie de grosor de pared, debe asegurarse de tener una buena transición entre las piezas. Puede hacerlo colocando chaflanes en sus bordes angulados o esquinas. Del mismo modo, si utiliza chaflanes en sus filetes o esquinas, se asegurará de que el plástico fundido llena completamente el molde y se enfría de manera uniforme.

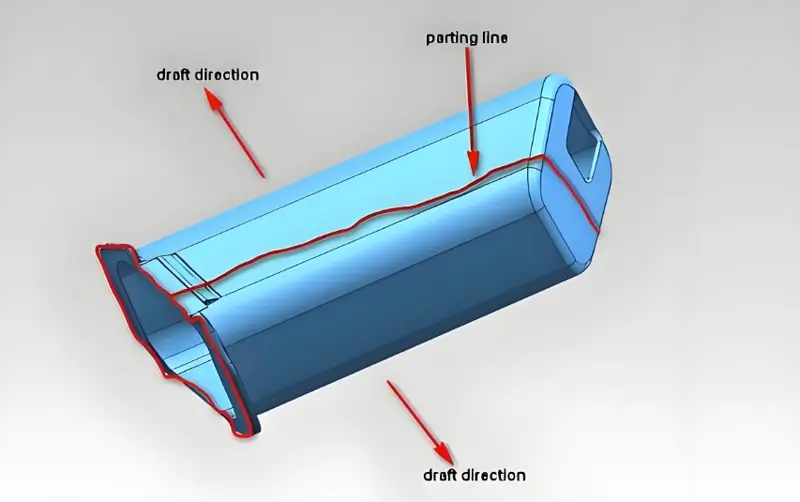

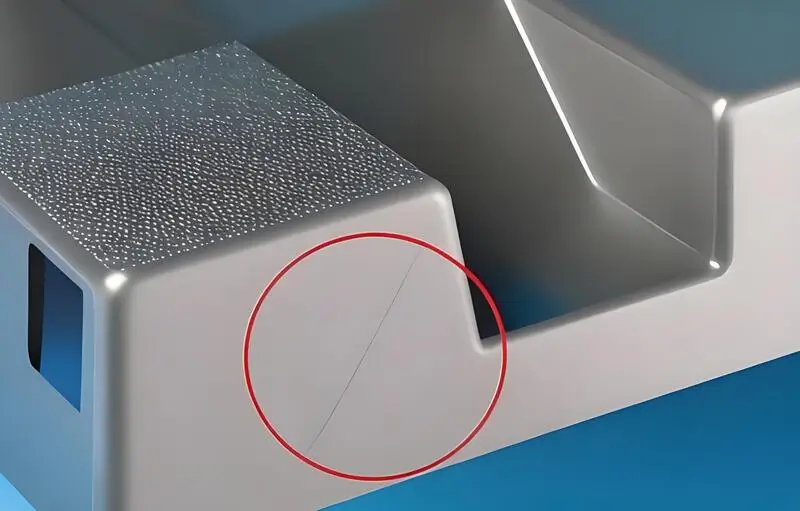

Línea de separación

En línea de partición3 es donde las dos mitades del molde se unen para formar el producto final. Si hay algún desajuste o desalineación en el diseño de la línea de apertura, pueden producirse defectos de rebaba en la pieza moldeada. Por lo tanto, es importante diseñar una línea de apertura simple y recta para minimizar estos defectos. Las líneas de apertura sencillas son más fáciles de hacer, requieren menos mantenimiento y pueden dar un mejor acabado general al producto final.

A la hora de diseñar una línea de partición, suele ser mejor colocarla en un borde afilado que en una superficie redondeada. Así evitará tener que utilizar moldes con tolerancias estrechas, lo que puede aumentar los costes de producción. También hay que pensar en el aspecto que tendrá la línea de apertura en el producto acabado.

Debe diseñarlo de modo que sea lo más invisible posible y no atraviese ninguna superficie o característica crítica, como texto o logotipos. Esto le ayudará a asegurarse de que su producto final tiene el aspecto que desea y le ayudará a fabricar mejores piezas con el moldeo por inyección.

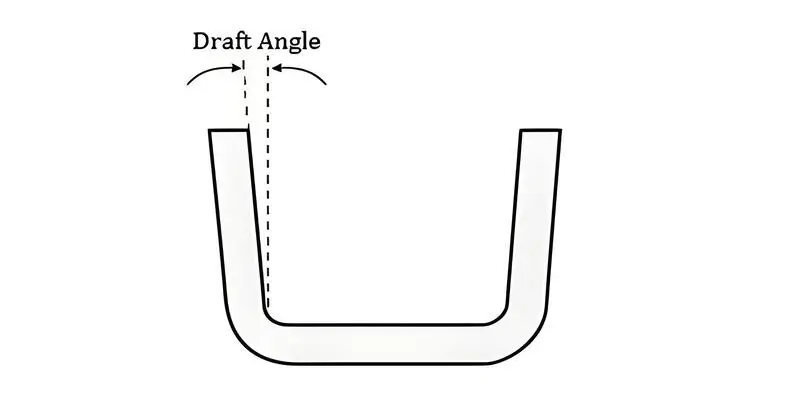

Ángulos de calado

En ángulo de calado4 en la superficie de una pieza moldeada por inyección permite extraerla fácilmente del molde sin dañarla. El ángulo de desmoldeo necesario depende de factores como el grosor de la pared, la contracción del material, las necesidades de acabado tras el proceso, etc.

La profundidad media de calado debe aumentar 1 grado por pulgada de profundidad, pero al menos 1,5 a 2 grados suele ser seguro para la mayoría de las piezas. Las texturas pesadas pueden requerir hasta 5 grados por pulgada de profundidad. Un calado inadecuado puede provocar defectos estéticos como marcas de arrastre.

Puede añadir ángulos de desmoldeo cuando diseñe piezas moldeadas por inyección utilizando un sistema CAD. Sin embargo, es mejor hacerlo en las fases finales del diseño para minimizar la complejidad.

Costillas y Jefes

Las nervaduras se utilizan para reforzar las paredes de las piezas cuando dos paredes se encuentran en un ángulo de 90 grados. Contribuyen a que la pieza sea más resistente y pueda soportar más peso. Los resaltes son zonas elevadas de una pieza que se utilizan para fijar y alinear otras piezas. También refuerzan la pieza en zonas como agujeros para tornillos y ranuras.

El grosor de la base del costillas de soporte5 no debe ser superior a dos tercios del espesor de la pared adyacente. La altura del nervio no debe superar 2,5 veces el espesor nominal de la pared (2,5T). Debe tenerse en cuenta la contracción. Para evitar marcas de hundimiento, el grosor del resalte no debe superar 60% del grosor total de la pared.

Ubicación y tipos de puertas

La compuerta en el moldeo por inyección es una pieza muy importante que está directamente conectada a la pieza de plástico y controla el flujo de resina plástica fundida en la cavidad. El tamaño, la forma y la ubicación de la compuerta tienen un gran impacto en el producto acabado. Afecta a su resistencia y a su aspecto.

Hay cuatro tipos comunes de diseños de compuerta utilizados en diferentes tipos de moldes de inyección: borde, sub, punta caliente y bebedero. Como su nombre indica, las compuertas de borde se sitúan en el borde de una pieza plana y dejan una cicatriz en la línea de separación.

Las puertas secundarias son comunes y existen en diferentes variantes, como las puertas banana, las puertas smiley y las puertas túnel. Requieren pasadores eyectores para el recorte automático y ayudan a alejar la ubicación de la compuerta de la línea de apertura para un mejor llenado.

Las compuertas de punta caliente sólo se utilizan para moldes de inyección de canal caliente. Suelen situarse en la parte superior del molde para geometrías redondas o cónicas. Por otro lado, las compuertas son ideales para moldes cilíndricos grandes de una sola cavidad. Suelen dejar grandes cicatrices en los puntos de contacto, pero son fáciles de fabricar y mantener.

El diseño y el tipo de compuerta que utilice dependerán del diseño de la pieza, del material que elija, de las dimensiones que necesite y del aspecto que quiera darle. Una cosa que hay que tener en cuenta es colocar la compuerta en un lugar donde no cause mucha tensión ni daños a la pieza.

También hay que evitar tener que cortar la pieza del canal y colocar la compuerta en la parte más gruesa de la pieza para que se llene bien. A veces se necesita más de una compuerta, según el tamaño de la pieza, su forma y el tipo de plástico que se utilice.

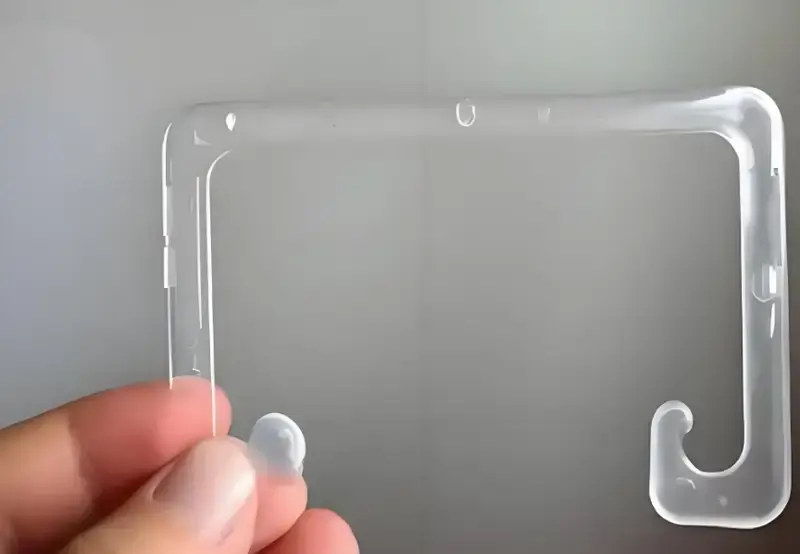

Pasadores eyectores

Se trata de una parte fundamental de la configuración del moldeo por inyección y ayuda a empujar la pieza fuera del molde una vez que se ha enfriado lo suficiente. Suelen dejar marcas en la pieza. Por lo tanto, es necesario diseñarlos en un plano perpendicular a la dirección de movimiento del pasador.

Forma de la pieza, ángulo de desmoldeo, waEl puerta en el moldeo por inyección6 es una pieza muy importante que está directamente conectada a la pieza de plástico y controla el flujo de resina de plástico fundida en la cavidad. El tamaño, la forma y la ubicación de la compuerta tienen un gran impacto en el producto acabado. Afecta a su resistencia y a su aspecto.

Por ejemplo, una resina más pegajosa requerirá más fuerza de desmoldeo. Del mismo modo, un polímero plástico más blando requerirá pasadores más anchos o más numerosos que ayuden a distribuir la fuerza de desmoldeo para evitar defectos de moldeo.

Recortes y roscas

Los rebajes y las roscas son elementos empotrados o salientes que dificultan la expulsión de una pieza de plástico del molde con un solo tirón. El diseño debe garantizar que la pieza pueda expulsarse con un solo tirón en un solo sentido. Esto ayudará a mantener moldeo por inyección7 costes bajos. Por lo tanto, es importante evitar roscas y socavaduras al diseñar piezas moldeadas por inyección.

Para evitar socavaduras, oriente los elementos paralelos a la línea de tracción e incorpore elevadores y correderas en el diseño. Los elevadores ayudan a liberar las socavaduras internas sin corrientes de aire. Después de que la pieza se enfríe, los elevadores pueden empujar hacia arriba en ángulo para eliminar las socavaduras del molde. Las correderas, por su parte, utilizan pasadores en ángulo fijados al núcleo del molde para liberar las socavaduras externas.

Esquinas redondeadas

Para que el moldeo por inyección sea más eficaz y de mejor calidad, los diseñadores e ingenieros deben utilizar elementos redondeados en lugar de esquinas y bordes afilados. Los bordes afilados necesitan más presión para llenarse, lo que puede dañar la pieza y causar defectos al expulsarla. Las esquinas interiores y exteriores redondeadas ayudan a que el plástico fluya mejor, lo que reduce la tensión y las grietas.

El radio de las esquinas interiores debe ser al menos 50% del grosor de la pared adyacente. Por el contrario, las esquinas exteriores deben tener un radio de 150% del espesor de la pared adyacente. En el caso de elementos verticales como salientes y encajes a presión, la base debe ser redondeada. El radio del saliente debe ser 25% de la pared adyacente, con un radio mínimo de 0,381 mm (0,015 pulg.).

Acabado superficial

Las piezas de plástico pueden tener diferentes acabados superficiales. Estos acabados afectan a la textura, el aspecto y el tacto de la pieza. Elegir el acabado adecuado es importante durante la fase de diseño. Determina las herramientas y los materiales necesarios. Los acabados rugosos necesitan ángulos de desmoldeo más altos.

También afectan al material que elija. Es posible que tenga que preparar la superficie del molde para obtener el acabado que desea. Cualquier imperfección en la superficie del molde se reflejará en la pieza. Cuanto más trabajo tenga que hacer después de que la pieza salga del molde, más le costará y más tiempo tardará en fabricar el molde.

Selección de materiales

El moldeo por inyección consiste en utilizar distintos tipos de resinas plásticas, cada una con sus propias propiedades físicas y mecánicas. El material que elija determinará el comportamiento de la pieza en el entorno previsto. A la hora de elegir un material para el moldeo por inyección, hay que tener en cuenta aspectos como la contracción del material, el ajuste y el coste.

La contracción del plástico varía según el tipo de plástico y la forma en que se procesa, lo que puede afectar al funcionamiento y el aspecto de la pieza. También hay que tener en cuenta si el plástico se puede unir con tornillos o soldadura.

Si bien es importante tener las propiedades adecuadas para el plástico, también hay que pensar en lo que cuesta conseguir el plástico, convertirlo en una pieza y acabarla, de modo que se pueda fabricar por la menor cantidad de dinero posible.

Un espesor de pared uniforme es crucial en el diseño del moldeo por inyección.Verdadero

El grosor uniforme de las paredes minimiza la tensión y el alabeo, lo que garantiza una producción de piezas uniforme y de alta calidad.

Los ángulos de desmoldeo no son necesarios para las piezas moldeadas por inyección.Falso

Los ángulos de desmoldeo facilitan la liberación de la pieza del molde, reduciendo el riesgo de daños durante la expulsión.

¿Cuáles son las directrices para el diseño de moldes de inyección?

El diseño eficaz de moldes de inyección es crucial para producir piezas de plástico de alta calidad de forma eficaz y uniforme en diversos sectores.

Directrices clave para el diseño de moldes de inyección: elegir materiales adecuados, garantizar sistemas de refrigeración eficaces y optimizar la expulsión de las piezas. Estas prácticas mejoran la eficiencia, reducen los defectos y aumentan la durabilidad del proceso de moldeo.

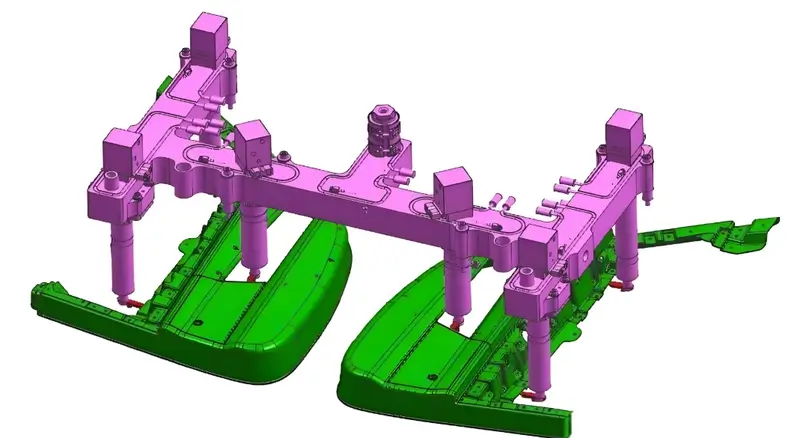

Base del molde y disposición de las cavidades

El utillaje para moldes se compone de una base de molde, una cavidad, un inserto central y otras piezas. La base del molde es la base del molde, mientras que la cavidad y el inserto del núcleo dan forma a la pieza. El diseño del utillaje del molde afecta a la precisión y consistencia del proceso de moldeo. El mecanizado CNC consigue paredes verticales precisas, esenciales para los intrincados moldes de moldeo por inyección de plástico.

El molde tiene que ser resistente, fácil de mantener y fácil de desmontar y volver a montar para reparaciones y mantenimiento. El utillaje del molde debe fabricarse con precisión para que la cavidad y el núcleo queden bien alineados. La disposición de la cavidad del bastidor del molde también debe permitir el acceso a los insertos huecos y del núcleo para facilitar el mantenimiento y las reparaciones. Esto reduce los defectos y mejora las piezas.

Diseño del sistema de refrigeración

El sistema de refrigeración es muy importante en el diseño de moldes de inyección. Controla la temperatura de la cavidad del molde y del material plástico. La refrigeración es importante porque ayuda a solidificar el plástico y a controlar la contracción.

En diseño del sistema de refrigeración8 deben garantizar un enfriamiento uniforme de la cavidad del molde. Los canales de refrigeración deben diseñarse cerca de las zonas que tardan más en enfriarse para que no interfieran con el sistema de compuertas y canales. El maquinista también debe optimizar el diseño para conseguir el menor tiempo de ciclo posible.

Diseño de correderas y compuertas

El sistema de canales y compuertas controla cómo fluye el plástico fundido hacia la cavidad del molde. La compuerta es por donde el plástico entra en la cavidad, y el sistema de canal ayuda al plástico a llegar a la compuerta. El diseño de la compuerta y el sistema de canal afecta al funcionamiento del proceso de moldeo y a la calidad del producto acabado.

El tamaño, la ubicación y la forma de la compuerta deben optimizar el flujo de material, minimizar la tensión de la pieza y evitar defectos en la misma. El sistema de canalización debe minimizar la caída de presión, garantizar una distribución uniforme del material y evitar puntos muertos en los que el plástico pueda acumularse y provocar defectos.

Diseño del sistema de eyección

En sistema eyector9 es lo que saca la pieza del molde. Al diseñar el sistema de expulsión, hay que tener en cuenta la forma de la pieza, el número de socavaduras y su resistencia. Puedes utilizar pasadores eyectores, manguitos o sistemas eyectores hidráulicos para asegurarte de que la pieza no se estropea al sacarla.

También hay que diseñar el sistema eyector para que pueda soportar la fuerza necesaria para sacar la pieza del molde. También hay que pensar dónde va el sistema eyector en relación con el sistema de compuertas y canales para que no estorbe.

Materiales del molde y tratamiento de la superficie

El material que utilice para su molde influirá en su duración y en el aspecto de sus piezas. Lo mejor es un material que soporte mucho calor, lo distribuya bien y no se desgaste. Elegir el material adecuado puede ayudarle a fabricar piezas más rápidamente, hacer que su molde dure más y fabricar piezas mejores.

Cada molde es diferente y hay que pensarlo detenidamente a la hora de fabricarlo. Los materiales utilizados deben mecanizarse correctamente para evitar defectos superficiales que puedan aparecer en la pieza moldeada.

Para eliminar las marcas dejadas por la fresa en la superficie del molde, hay que realizar más operaciones de acabado, como el chorro de arena o el pulido. El grado de acabado influye en el coste y el tiempo de fabricación del molde.

El diseño del molde de inyección afecta al tiempo de enfriamiento de la pieza moldeada.Verdadero

Un diseño adecuado del molde garantiza un enfriamiento uniforme, lo que reduce los tiempos de ciclo y mejora la calidad de las piezas.

El diseño del molde de inyección no influye en la calidad del producto.Falso

Un cuidadoso diseño del molde influye directamente en la calidad de la pieza, ya que garantiza un flujo constante del material y una refrigeración uniforme.

¿Cuáles son los problemas comunes de diseño de moldeo por inyección y sus soluciones?

El moldeo por inyección es un proceso complejo con varios retos potenciales de diseño que pueden afectar a la calidad del producto y a la eficacia de la producción.

Los problemas habituales del moldeo por inyección, como el alabeo, las marcas de hundimiento y las rebabas, pueden mitigarse optimizando la temperatura del molde, ajustando el tiempo de enfriamiento y garantizando una ventilación adecuada para mejorar la consistencia del producto y reducir los defectos.

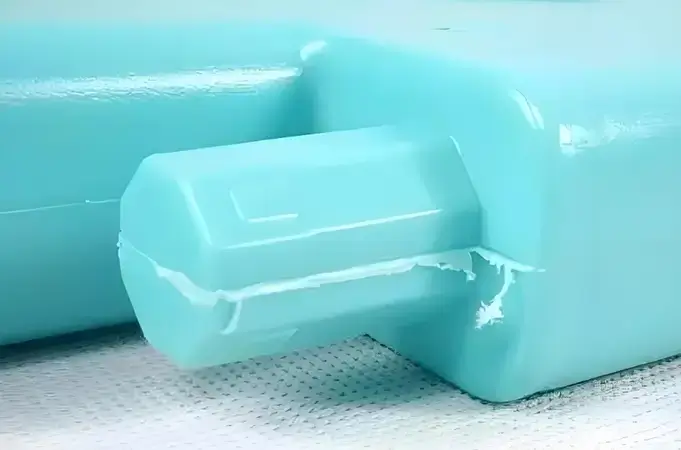

Flash

La rebaba es el plástico sobrante en la superficie de separación del molde o en el pasador eyector.

Causas del flash

fuerza de sujeción insuficiente, problemas con el molde, malas condiciones de moldeo, diseño incorrecto del sistema de escape .

Soluciones

-

Diseño del molde: Diseñe el molde de modo que pueda cerrarse herméticamente al sujetarlo. Compruebe el tamaño del orificio de escape y limpie la superficie del molde.

-

Máquina de moldeo por inyección: ajustar una máquina de moldeo por inyección con el tonelaje adecuado.

-

Proceso de moldeo: aumentar el tiempo de inyección, reducir la velocidad de inyección, reducir la temperatura del barril y la temperatura de la boquilla, reducir la presión de inyección y la presión de mantenimiento.

Rayas plateadas

Las vetas plateadas se producen cuando el agua, el aire o el material carbonizado se distribuyen por la superficie de la pieza en la dirección del flujo.

Causas de las rayas plateadas

El contenido de humedad en la materia prima es demasiado alto, el aire queda atrapado en la materia prima, degradación del polímero: el material está contaminado; la temperatura del barril es demasiado alta; el volumen de inyección es insuficiente.

Soluciones

-

Contenido: Secar la materia prima en función de los datos proporcionados por el proveedor de materia prima antes del moldeo por inyección.

-

Diseño del molde: Asegúrate de que hay suficientes rejillas de ventilación.

-

Proceso de moldeo: Elija la máquina de moldeo por inyección y el molde adecuados, limpie completamente el material antiguo del barril al cambiar de material, mejore el sistema de escape y reduzca la temperatura de fusión, la presión de inyección o la velocidad de inyección.

Dent

La abolladura se produce cuando la superficie de la pieza es cóncava en el espesor de la pared.

Causas de la formación de abolladuras

La presión de inyección o la presión de mantenimiento es demasiado baja, el tiempo de mantenimiento o el tiempo de enfriamiento es demasiado corto, la temperatura de la masa fundida o la temperatura del molde es demasiado alta y el diseño de la estructura de la pieza es inadecuado.

Soluciones

-

Estructura de diseño10: Ondular la superficie que es fácil de abollar, reducir el tamaño de la pared gruesa de la pieza, minimizar la relación espesor-diámetro, la relación de espesor de pared adyacente debe ser controlada en 1,5~2, y tratar de hacer una transición suave, rediseñar el espesor de las costillas de refuerzo, agujeros avellanados y costillas de esquina, y su espesor se recomienda generalmente ser 40-80% del espesor de la pared básica.

-

Proceso de moldeo11: Aumentar la presión de inyección y la presión de mantenimiento, aumentar el tamaño de la compuerta o cambiar su posición.

Marca de soldadura

La marca de soldadura se produce cuando dos corrientes de material se encuentran y se sueldan, y provoca un defecto en la superficie.

Causas de la marca de soldadura

Si hay agujeros, insertos o modo de moldeo por inyección de varias compuertas en la pieza, o si el grosor de la pared de la pieza es desigual, pueden producirse marcas de soldadura.

Soluciones

-

Material:Hacer que el plástico fundido fluya mejor.

-

Diseño del producto: Cambiar la forma de fabricar el producto y el grosor de las paredes.

-

Diseño del molde: Mueva el lugar donde el plástico entra en el molde y añada lugares para que salga el aire.

-

Condiciones del proceso: Las marcas de quemado se producen cuando el aire del molde no puede salir lo suficientemente rápido y el plástico se quema al final del flujo.

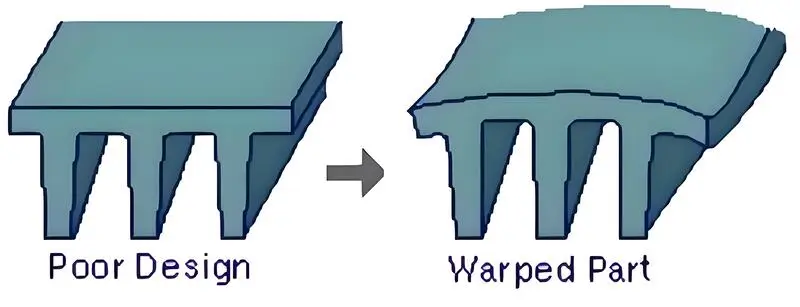

Alabeo y deformación

La deformación por alabeo se produce cuando la forma de la pieza moldeada por inyección se estropea y se deforma de forma irregular, que no es lo que se desea. Es una de las cosas que pueden salir mal cuando se hacen cosas con moldes de inyección.

Causas de la deformación

-

Propiedades del material que no son buenas: La dureza, resistencia, tenacidad, estabilidad y otras propiedades del material tienen una gran influencia en el alabeo del producto. Si las propiedades del material no son buenas o no cumplen los requisitos, se producirá alabeo tras ser sometido a tensión.

-

Proceso de fabricación inadecuado: Si no controla la temperatura y la velocidad de calentamiento, enfriamiento, corte, soldadura y otros procesos durante la producción, su producto se deformará.

-

Diseño inadecuado: Si no diseñas bien tu producto, se deformará. Por ejemplo, si es demasiado grande o complicado, se deformará.

Soluciones

Selección de materiales12: Elige buenos materiales para asegurarte de que tienen lo que hay que tener, sobre todo cuando fabricas piezas importantes, tienes que usar materiales resistentes.

-

Tecnología de procesamiento: Hay que calentar, enfriar, cortar y soldar las cosas bien, y hay que hacerlo como dicen las normas para que no se deformen.

-

Optimización del diseño: Al diseñar un producto, hay que tener en cuenta las propiedades físicas del material y elegir una solución de producto con una estructura sencilla y un tamaño razonable para evitar el alabeo.

-

Controlar el estrés durante el procesado: Controlar la tensión durante el procesamiento reduciendo la velocidad de enfriamiento, el tiempo de calentamiento y otros métodos, lo que puede evitar eficazmente el alabeo y la deformación del producto.

-

Utilice un molde fijo: Utilice un molde fijo para fijar el producto y evitar alabeos y deformaciones.

Burbujas

El gas de las burbujas (burbujas de vacío) es muy fino y pertenece a las burbujas de vacío. En general, si se encuentran burbujas en el momento de la apertura del molde, se trata de un problema de interferencia de gas. La formación de burbujas de vacío se debe a un llenado insuficiente del plástico o a una presión baja. Bajo el enfriamiento rápido del molde, el combustible en la esquina de la cavidad se tira, lo que resulta en la pérdida de volumen.

Causas de la burbuja

-

Problemas con el máquina de moldeo por inyección13: Si no controla correctamente la temperatura, la presión, la velocidad y otros parámetros de la máquina de moldeo por inyección, obtendrá burbujas en las piezas moldeadas por inyección. Si la velocidad es demasiado rápida o demasiado lenta, el gas de las piezas moldeadas por inyección no podrá salir a tiempo y aparecerán burbujas. Además, si utiliza máquinas de moldeo por inyección antiguas o no las mantiene correctamente, tendrá problemas similares.

-

Cuestiones relacionadas con las materias primas: La calidad, el contenido de humedad y las condiciones de mezcla de las materias primas también afectarán a la calidad de las piezas moldeadas por inyección. Si la materia prima tiene demasiada agua, se evaporará rápidamente y producirá burbujas durante el proceso de moldeo por inyección. Si la calidad de la materia prima es mala o se mezclan diferentes tipos de materias primas, también se producirán burbujas. Por lo tanto, antes de la producción de piezas moldeadas por inyección, las materias primas deben ser completamente probadas y examinadas.

-

Problemas de moho: Hay muchos problemas en el diseño, la fabricación y el uso de moldes de inyección que también pueden causar burbujas. Por ejemplo, un mal escape del molde, una posición inadecuada del orificio de escape, arañazos en la superficie del molde, etc., afectarán a la calidad de las piezas moldeadas por inyección. Por lo tanto, cuando se utiliza el molde para la producción de moldeo por inyección, es necesario inspeccionarlo completamente y mantenerlo.

Soluciones

Cuando el espesor de pared 14del producto es grande, la superficie exterior se enfría más rápido que el centro. A medida que avanza el enfriamiento, la resina del centro se contrae y se expande hacia la superficie, provocando un llenado insuficiente en el centro. Esto se denomina burbujas de vacío. Las principales soluciones son: determinar el tamaño razonable de la compuerta y del canal en función del espesor uniforme de la pared.

En general, la altura de la compuerta debe ser de 50% a 60% del espesor de la pared del producto hasta que se selle la compuerta, dejando una cierta cantidad de material de inyección suplementario, el tiempo de inyección debe ser ligeramente superior al tiempo de sellado de la compuerta, la velocidad de inyección debe reducirse, la presión de inyección debe aumentarse y deben utilizarse materiales con grados de viscosidad de fusión elevados.

-

Las soluciones a las burbujas provocadas por la generación de gases volátiles son: presecado completo, reduciendo la temperatura de la resina y evitando la generación de gases de descomposición.

-

Las burbujas provocadas por una mala fluidez pueden aumentar la energía de inyección: Aumente la temperatura de la masa fundida para mejorar la fluidez. Disminuir la temperatura de la masa fundida para reducir la contracción y aumentar la temperatura del molde, especialmente en la zona donde se forman las burbujas de vacío.Colocar la compuerta en la parte más gruesa de la pieza, mejorar las condiciones de flujo de la boquilla, el canal y la compuerta y reducir la caída de presión. Mejorar la ventilación del molde.

Puntos negros

Las manchas negras en las piezas moldeadas por inyección se deben a impurezas, materias extrañas o productos de degradación que se mezclan con el plástico durante el proceso de moldeo por inyección. El resultado son partículas o puntos negros en la superficie o el interior de la pieza de plástico. El tamaño, la distribución y la densidad de los puntos negros están relacionados con la naturaleza y la cantidad de impurezas o materias extrañas.

Causas de los puntos negros

Cuando se fabrican máquinas de moldeo por inyección, hay muchas razones por las que aparecen manchas negras en los productos. He aquí algunas situaciones comunes:

-

Sobrecalentamiento: Si la temperatura ajustada en la máquina de moldeo por inyección es demasiado alta, el material fundido se descompondrá y se oxidará debido al calor, y se producirán cosas negras.

-

Agrietamiento térmico: Los materiales poliméricos pueden agrietarse debido a factores como cambios en la composición de la aleación, enfriamiento rápido y aire en la cabeza. Tras el agrietamiento térmico, quedarán fragmentos negros en el material.

-

Fallo de extrusión: Cuando el material fluye demasiado rápido durante la extrusión, puede provocar fácilmente que el coloide cercano al cabezal no extruya correctamente, dejando manchas negras.

Solucións

-

Cambia la temperatura: Modifique la temperatura ajustada de la máquina de moldeo por inyección para evitar el sobrecalentamiento.

-

Comprueba el moho: Compruebe el efecto refrigerante del molde para ver si se puede bajar la temperatura para evitar el sobrecalentamiento.

-

Añadir agente antidescomposición: La adición de un agente antidescomposición puede reducir eficazmente la descomposición y la oxidación térmica del material.

-

Intercambia materiales: Cambie los materiales de polímero de fantasía, cambie los materiales que funcionan para moldes, etc., lo que puede disminuir la posibilidad de agrietamiento térmico y mala extrusión.

El alabeo es un problema común en el moldeo por inyección.Verdadero

El alabeo se produce debido a un enfriamiento desigual, que provoca la deformación de las piezas. Suele solucionarse ajustando los tiempos de enfriamiento y las temperaturas del molde.

Las marcas de hundimiento sólo pueden arreglarse rediseñando el molde.Falso

Las marcas de hundimiento también pueden reducirse ajustando los parámetros del proceso, como la presión de empaquetado y el tiempo de enfriamiento, junto con ajustes en el diseño del molde.

Conclusión

El moldeo por inyección es una tecnología versátil y eficaz que puede utilizarse para fabricar piezas de plástico personalizadas de alta calidad para una amplia gama de industrias. Sin embargo, el proceso está incompleto si no se siguen una serie de directrices de diseño de moldeo por inyección.

Esto le dará una comprensión detallada de lo que necesita y cómo completar el proceso. Las reglas de diseño de moldeo por inyección comentadas en este artículo le ayudarán a optimizar el proceso, garantizar una producción rentable y reducir los tiempos de ciclo.

-

Comprender estas directrices es crucial para crear piezas moldeadas por inyección eficaces y eficientes, garantizando la calidad y reduciendo los costes. ↩

-

Comprender el grosor de las paredes es crucial para optimizar el rendimiento, el coste y la eficacia de fabricación de las piezas. Explore este enlace para obtener información detallada. ↩

-

El diseño de la línea de apertura es vital para minimizar los defectos y garantizar un acabado de calidad. Descubra más sobre estrategias eficaces de línea de apertura. ↩

-

El ángulo de desmoldeo es esencial para facilitar el desmoldeo y la integridad de la pieza. Obtenga más información sobre su importancia en el diseño del moldeo por inyección. ↩

-

Conocer las nervaduras de soporte puede mejorar su proceso de diseño, garantizando que las piezas sean resistentes y duraderas y minimizando los defectos. ↩

-

Explorar los tipos de compuertas puede ayudarle a elegir el mejor diseño para sus piezas moldeadas por inyección, lo que repercutirá en la calidad y la eficacia. ↩

-

Explore este enlace para conocer técnicas y consejos esenciales para optimizar los procesos y diseños de moldeo por inyección. ↩

-

Comprender el diseño del sistema de refrigeración es crucial para optimizar el rendimiento del molde y reducir los tiempos de ciclo. Explore este recurso para obtener información de expertos. ↩

-

El sistema eyector es vital para la extracción de piezas en el moldeo por inyección. Obtenga más información sobre su diseño y funcionalidad para mejorar su proceso de moldeo. ↩

-

Comprender la estructura del diseño puede reducir significativamente defectos como las abolladuras en las piezas moldeadas por inyección, garantizando una mejor calidad y rendimiento. ↩

-

Optimizar el proceso de moldeo es crucial para minimizar las marcas de soldadura, lo que se traduce en productos de mayor calidad y menos residuos. ↩

-

La selección adecuada del material es clave para evitar el alabeo y garantizar la durabilidad y funcionalidad de sus productos moldeados por inyección. ↩

-

Comprender los problemas habituales de las máquinas de moldeo por inyección puede ayudarle a evitar defectos en su proceso de producción. ↩

-

Más información sobre ¿Cuál es el espesor de pared ideal de un componente moldeado por inyección? Para las piezas moldeadas por inyección, es necesario tener en cuenta las propiedades del material, el tamaño y la forma, y calcular el correspondiente espesor de pared ideal. ↩