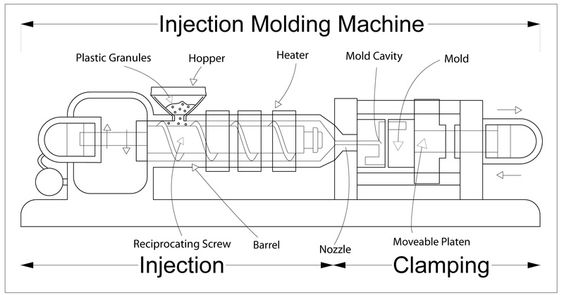

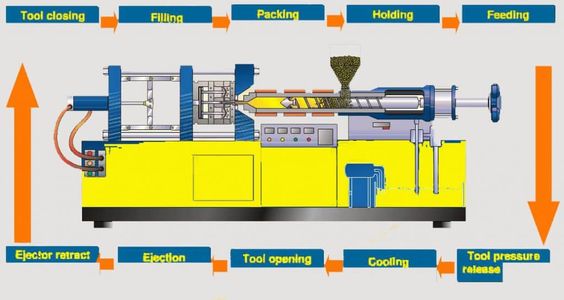

Moldeo por inyección de plástico es un proceso en el que las piezas se fabrican inyectando plástico fundido en un molde.

Moldeo por inyección de plástico es el proceso de inyectar material plástico fundido en una herramienta metálica que luego se enfría y expulsa una pieza de plástico de la herramienta. moldeo por inyección prensa.

La resina plástica se introduce en el cargador en forma de granulado. El material es girado hacia delante por el tornillo y entra en contacto con el barril calentado. La fricción y el barril caliente funden el plástico, que se acumula delante del tornillo.

El plástico fundido se inyecta en el molde a alta presión y luego se deja enfriar y curar. El resultado es un pieza moldeada por inyección. Para crear moldes que produzcan productos de calidad, es importante comprender los diferentes tipos de estructuras utilizadas en moldes de inyección.

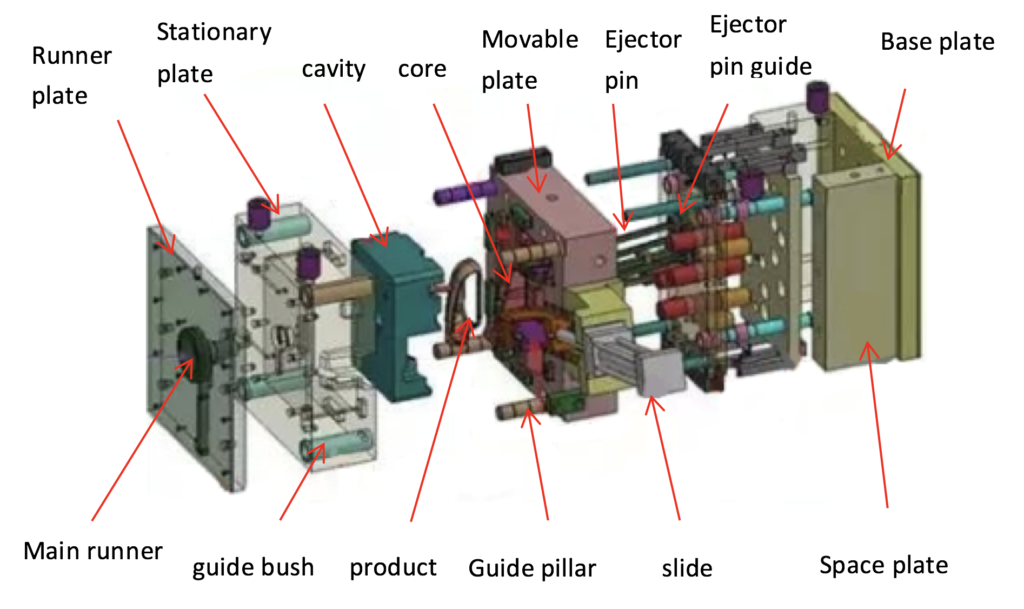

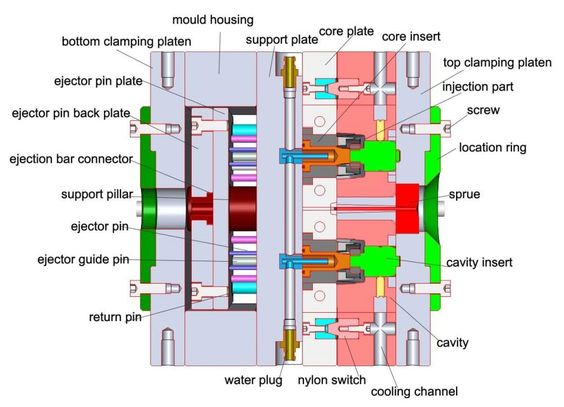

Antes de empezar a procesar y fabricar un molde de plásticoEn cuanto a la estructura del molde, aunque la estructura específica de cada molde varía en función del producto, podemos hacer una clasificación general. Cuando se trata de la estructura del molde, aunque la estructura específica de cada molde varía según el producto, en general, todavía podemos hacer una clasificación general.

Un molde completo suele constar de dos partes principales

La parte de moldeo, también conocida como núcleo antiguo, es la que se refiere a la forma y el tamaño del producto de plástico.

La pieza del marco del molde, también conocida como embrión del molde, se utiliza para instalar y fijar la pieza de moldeo.

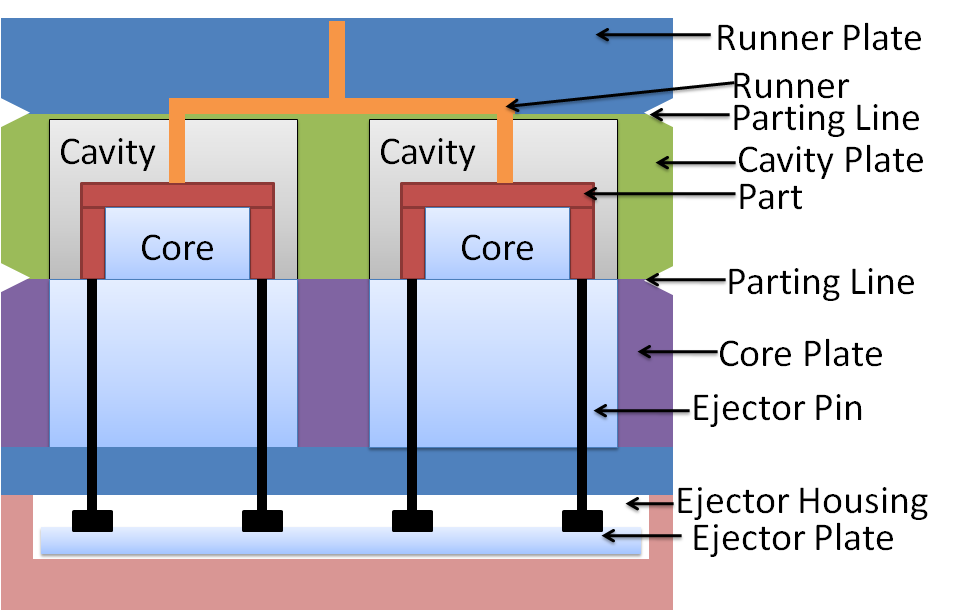

Los moldes de inyección de plástico se dividen en dos grandes tipos

(a) Molde de dos placas

El molde de dos placas no se aplica al molde con deslizador de molde frontal y al molde con compuerta de punto, excepto para estas dos estructuras, se pueden utilizar todas las demás estructuras y métodos de encolado.

(b) Tres placas son tipo molde

También se llama molde de pico fino, según el tipo, y se divide en el pico fino, pico fino simplificado, y falsos tres platos tres formas.

El marco del molde de boca de agua fina de tipo simplificado no tiene pilar de guía en la placa lateral del molde trasero, no tiene arandela de límite en la barra de unión, no puede diseñar la estructura de la placa de empuje, por lo general se utiliza en 500 mm bajo el molde de tamaño pequeño y mediano, el lote de producto no es adecuado para su uso.

(c) Falso molde de tres placas

El falso marco de molde de tres placas está especialmente diseñado para el molde del mecanismo deslizante del molde frontal, no hay placa de descarga, no es adecuado para el molde del bebedero puntual.

Siete sistemas principales componen un molde de inyección de plástico completo

(1): El sistema de vertido

Consta de 4 partes: el canal de flujo principal, el colector, la compuerta y la cavidad fría.

(2) Mecanismo de moldeo

La estructura de moldeo es la parte que está en contacto directo con los productos plásticos, incluyendo el núcleo delantero y trasero del molde, el inserto, el deslizador, la parte superior inclinada y otras instituciones.

(3) Sistema de eyección

El sistema de expulsión incluye los pasadores eyectores, los bloques eyectores, el manguito eyector y los elevadores, etc. para empujar las piezas moldeadas por inyección fuera del núcleo de la cavidad después del enfriamiento.

(4) Estructura de la guía

El mecanismo de guiado incluye un pilar guía, un manguito guía, una barra de reajuste de la placa eyectora, un casquillo guía de la placa eyectora y otras instituciones.

Para el molde más exigente, a veces se debe aumentar adicionalmente el mecanismo de guía auxiliar, como el cono, la superficie recta, el posicionamiento de precisión del cono, etc.

(5) Sistema de refrigeración

El sistema de refrigeración es principalmente un circuito de agua circulante, con refrigeración por aceite, refrigeración por agua, refrigeración por aire, etc.

Algunos moldes necesitan calentarse, el circuito de agua de refrigeración puede utilizarse para calentar.

El propio molde es un gran sistema de refrigeración. Para lograr un mejor efecto de refrigeración, se diseñarán uno o varios grupos de canales de refrigeración para el molde.

Normalmente, la distancia entre el canal de refrigeración y el producto es el doble del diámetro del canal.

(6) Sistema de escape

Principalmente tienen ranura de escape, exhauinjectionst aguja, incrustación de escape, válvula de escape, y otras partes de la institución.

(7) Sistema de alimentación

El sistema de alimentación se refiere al conducto a través del cual el plástico fundido pasa de la boquilla de la máquina de inyección a la cavidad del molde.

Consta de cuatro partes: bebedero, corredera, compuerta y pozo de proyectiles en frío.

Según los requisitos del proceso y la fabricación, parte del núcleo del molde y del molde hembra se compone de varias piezas, y otras se hacen en un todo.

Y los insertos de molde sólo se utilizan en las partes vulnerables o intratables.

Para cumplir los requisitos de en el moldeo por inyección proceso para la temperatura del molde, es necesario instalar un sistema de regulación de la temperatura para ajustar la temperatura del molde.

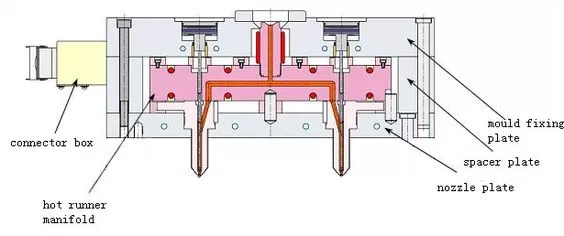

Introducción del sistema de canal caliente para moldes de plástico

(1) Sistema de canal caliente es una herramienta muy utilizada moldeo de plástico sistema de fundición, principalmente con la ayuda de dispositivos de calentamiento y un sistema electrónico de control de la temperatura para que el plástico fundido en el sistema de fundición no se solidifique.

Esto permite que el plástico se introduzca en la cavidad del molde de forma suave y ordenada.

En ausencia de presión de inyección, el plástico fundido no fluirá automáticamente, y no será arrastrado, desbordado y otros fenómenos con la liberación de productos plásticos, por lo que el molde de canal caliente también se llama molde sin canal o con menos canal.

(2) Moldes de canal caliente tienen una amplia gama de temperaturas de fusión plástica. Buena fluidez a baja temperatura: buena estabilidad térmica a alta temperatura.

Sensible a la presión, no fluye sin presión, fluye inmediatamente después de la presión; buena conductividad térmica, calentamiento rápido, enfriamiento rápido.

Las desventajas son que el mecanismo ocupa mucho espacio, tiene un coste elevado, tiene graves pérdidas de calor, es difícil de controlar y presenta una grave dilatación térmica tras el calentamiento.

El material termoplástico, por el contrario, es un material plástico que puede fundirse, enfriarse, solidificarse y volver a fundirse sin quemarse.

Los materiales termoplásticos pueden volver a utilizarse. A veces esto ocurre en la misma fábrica.

(3) El diseño del molde de canal caliente es necesario prestar atención al sistema de canal caliente y el molde entre, debe dejar suficiente espacio para una expansión de golpeteo, trate de evitar el contacto de gran superficie, el molde y la moldeo por inyección máquina debe aumentarse entre la almohadilla de aislamiento térmico para reducir la pérdida de calor.

La almohadilla aislante debe ser de un material aislante; se suelen utilizar baquelita, diversas placas de plástico o fibra de vidrio, etc.

(4) El sistema de canal caliente se compone principalmente de cuatro partes: termostato principal, manguito de cruce, colector y boquilla caliente. La forma de la entrada de cola se puede dividir en el tipo de un solo punto y el tipo multipunto.

Mecanismo deslizante y mecanismo superior inclinado

a. Mecanismo deslizante

(1) El mecanismo deslizante, también llamado mecanismo de separación lateral y de extracción del núcleo, es una forma de tratar las púas de los productos de plástico que no se pueden liberar suavemente en el molde.

Cuando el lado del producto de plástico tiene un lado cóncavo como un agujero redondo, agujero de liberación, lengüeta, ranura, barra, etc., y no puede ser liberado suavemente de acuerdo con la dirección de apertura del molde, la separación lateral, y el mecanismo de extracción del núcleo debe ser utilizado, y el mecanismo deslizante es la forma más común.

(2) Al diseñar la corredera, para hacer que la columna inclinada impulse el movimiento de la corredera de forma segura y suave, y no hacer que la columna inclinada y la corredera se autobloqueen o muerdan en el proceso de apertura y cierre del molde, por lo que el ángulo de la columna inclinada debe ser mayor que el ángulo del bloque de bloqueo de la corredera 1-3 grados.

(3) El ángulo de la corredera no debe ser superior a 25 grados. Cuando está sujeto a la forma del producto debe ser superior a 25 grados, se debe utilizar con precaución.

b. Mecanismo superior inclinado

(1) La función de la tapa inclinada es la misma que la de la corredera. Su principio de movimiento es también el movimiento vertical de apertura y cierre del molde en movimiento horizontal, para completar la extracción lateral del núcleo.

La parte superior inclinada se basa principalmente en el movimiento de la placa eyectora y el movimiento. Es una extensión del sistema eyector y pertenece al mecanismo de extracción lateral del núcleo.

Durante el movimiento de la parte superior inclinada, no sólo puede extraer las púas, sino que también puede ayudar al mecanismo eyector a expulsar los productos de plástico del molde, por lo que no hay necesidad de disponer el eyector dentro de 10-20mm alrededor de la parte superior inclinada.

(2) Carrera de expulsión: En el diseño de la parte superior inclinada, la carrera de expulsión debe garantizar la expulsión segura de los productos de plástico del molde de inyección.

Para garantizar la liberación segura del molde al mismo tiempo, también debe tratar de acortar la carrera del eyector, cuanto mayor sea la carrera del eyector, más fácil a la fatiga de la parte superior inclinada, más corta será la vida.

(3) El ángulo de la parte superior inclinada no debe ser superior a 12 grados. Mayor que el debe usarse con precaución. Cuanto mayor sea el ángulo de la parte superior inclinada, peor será su resistencia y más fácil será que se rompa.

La corredera de molde trasero, mecanismo de techo inclinado, es la más común y una de las estructuras más básicas en molde de plástico.

c. Estructura deslizante del molde frontal

Al igual que el deslizador del molde trasero, es un sistema importante en el molde de plástico. El mecanismo deslizante del molde delantero es necesario cuando el producto tiene las siguientes condiciones.

(1) Los productos de concha con altos requisitos de apariencia, cuando hay agujeros o ranuras en las paredes laterales, el uso de un deslizador de molde trasero afectará la apariencia.

(2) La altura del producto es muy alta, cuando la posición de la hebilla está lejos del núcleo del troquel trasero, el deslizador del troquel trasero es más difícil de hacer, es necesario considerar el uso de

(3) Algunos productos de cáscara, la ubicación de la hebilla en la parte frontal del molde interno, simplemente no puede hacer el deslizador molde trasero

(4) En algunos productos, debido a la aparición de restricciones, la apariencia del producto de la pendiente de liberación es pequeño, fácil de pegar al molde frontal

(5) Para algunos productos de cavidad profunda redondos, casi redondos o rectangulares, cuando todo el exterior tiene un chaflán, intente considerar el uso de la corredera tipo Haff.

Hay muchos tipos de deslizadores frontales, y el moldeo por inyección El coste de procesamiento es mucho más alto y el procesamiento es mucho más difícil, por lo tanto, en el diseño del molde, trate de no utilizar deslizadores de matriz frontal.

Inyección el producto tiene el socavado o agujero lateral, el molde de plástico personalizado necesita diseñar el mecanismo de tracción del núcleo lateral (también llamado la corredera), el mecanismo de tracción del núcleo inclinado (también llamado los elevadores), el cilindro de aceite (cuando la distancia de tracción del núcleo lateral es larga).

Deslizador de troquel delantero comparado con deslizador de troquel trasero

(1) La parte delantera del molde con el deslizador delantero necesita una separación más (excepto el deslizador delantero), y todo el molde necesita al menos dos o tres separaciones. Si se trata de un molde con alimentación de compuerta puntual, necesita tres veces; si se trata de un molde con alimentación de compuerta no puntual, necesita dos veces.

(2) Ya sea dos o tres veces, la superficie de separación principal debe abrirse la última vez.

(3) La superficie de separación principal tiene más mecanismo de sujeción

(4) El pilar guía del bastidor del molde suele estar en la parte delantera del molde.

(5) El molde individual del mecanismo deslizante del molde delantero no puede realizar la estructura de la placa de empuje del molde trasero.

Al diseñar el molde del mecanismo de deslizamiento del molde delantero, deben tenerse en cuenta las siguientes cuestiones

(1) Al diseñar el molde del mecanismo deslizante del molde frontal, si el método de alimentación de cola es la alimentación por compuerta de puntos, se debe utilizar el portamoldes de pico fino o el portamoldes de pico fino simplificado.

Si el método de encolado no es por puntos, deberá utilizar el portamoldes falso de tres placas, ya que el portamoldes falso de tres placas está diseñado para el molde del mecanismo deslizante del molde delantero.

(2) La superficie de separación principal debe tener un mecanismo de sujeción muy seguro y fiable, los más utilizados son el abridor de nylon, la máquina de cierre de resorte, la máquina de cierre mecánico, etc.

(3) Debe haber un mecanismo limitador muy seguro entre la plantilla del código superior y algunas placas, utilizado habitualmente con tornillos de hombro (tornillos limitadores).

(4) El manguito de compuerta del molde del mecanismo de deslizamiento del molde delantero y el núcleo del molde delantero están en un estado de fricción violenta durante mucho tiempo, por lo que el extremo delantero del manguito de compuerta debe biselarse para que encaje.