Los ángulos de desmoldeo son esenciales en el moldeo por inyección, ya que facilitan la expulsión de las piezas y reducen los defectos. Un diseño adecuado mejora la eficiencia de la fabricación y la calidad del producto.

Los ángulos de desmoldeo (1-3 grados) evitan la adherencia y los defectos en las piezas moldeadas para un desmoldeo suave. Los ángulos específicos dependen del material, la textura y la complejidad del molde, lo que mejora la eficiencia de la producción y la estética.

Comprender los ángulos de desmoldeo es clave para optimizar el diseño del molde. Factores como la contracción del material, el acabado superficial y la geometría de la pieza influyen en el ángulo de desmoldeo ideal. Siga leyendo para conocer las mejores prácticas de diseño de ángulos de desmoldeo en el moldeo por inyección.

Los ángulos de desmoldeo reducen la fuerza de expulsión en el moldeo por inyección.Verdadero

Un ángulo de desmoldeo adecuado minimiza la fricción entre la pieza y el molde, lo que facilita la expulsión y evita daños.

Todas las piezas moldeadas por inyección requieren un ángulo de desmoldeo.Falso

Aunque la mayoría de las piezas se benefician de los ángulos de desmoldeo, algunos materiales de baja fricción o diseños flexibles pueden permitir un desmoldeo mínimo o nulo.

¿Cuál es la definición y la importancia del ángulo de inclinación?

Los ángulos de desmoldeo son esenciales en el moldeo por inyección, ya que garantizan una expulsión suave de la pieza y evitan daños en el molde o en el producto final.

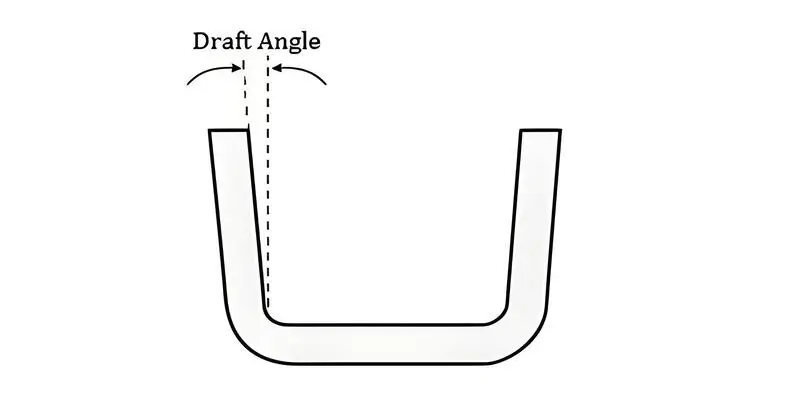

Un ángulo de desmoldeo es una ligera conicidad en las piezas moldeadas para facilitar su extracción del molde, evitar defectos, reducir la fuerza de expulsión y prolongar la vida útil del molde. Suele oscilar entre 1 y 3 grados.

Definición del ángulo de calado

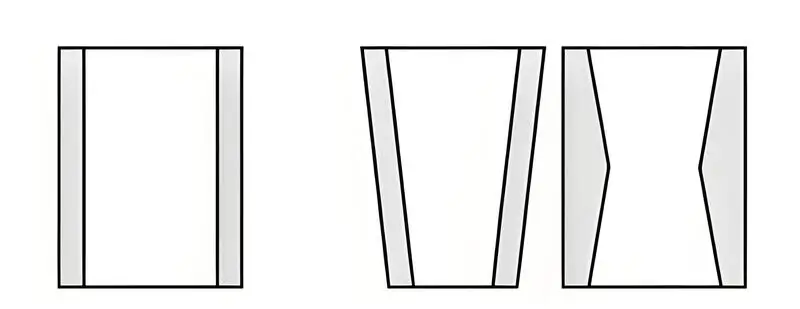

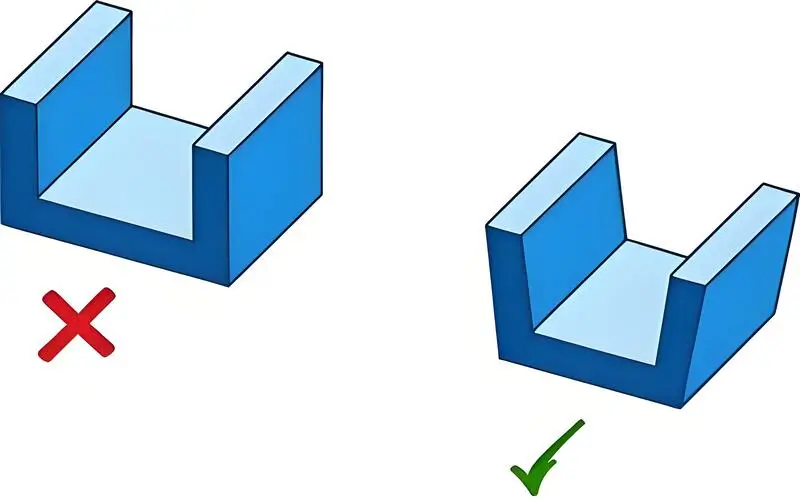

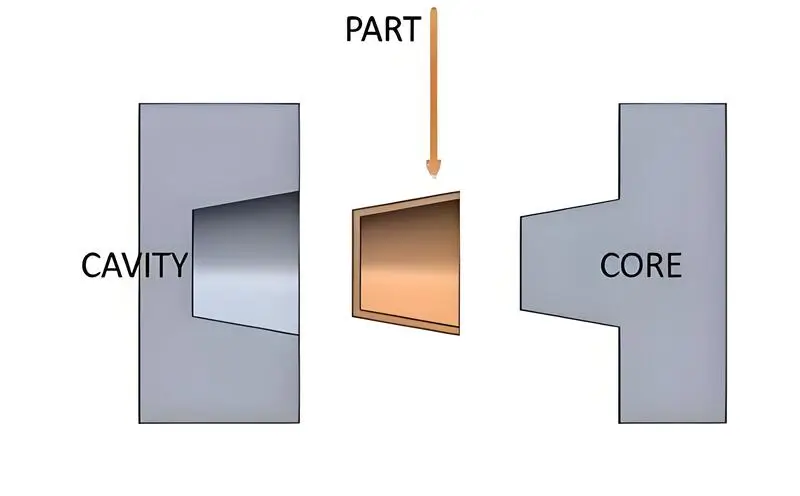

El ángulo de desmoldeo es el ángulo formado entre la cavidad o núcleo del molde y la dirección de apertura del molde, es decir, la inclinación de la pared del molde con respecto a la dirección de apertura. Este ángulo facilita el desmoldeo de la pieza de plástico del molde sin tener que preocuparse de dañarla o deformarla.

Importancia del ángulo de inclinación

Un buen diseño ángulo de calado1 es capaz de evitar imperfecciones como productos rayados y deformados durante el proceso de expulsión, mejorando así el acabado superficial del producto e incorporando precisiones nítidas. Además, conseguir un ángulo de desmoldeo correcto puede aumentar la vida útil del molde y reducir los gastos de producción. Si el ángulo de desmoldeo elegido es demasiado pequeño, se crea una gran resistencia a la expulsión, lo que a su vez provoca arañazos en la superficie o deforma la pieza de plástico; si es demasiado grande, la estabilidad dimensional y la vida útil del molde se ven afectadas. Por tanto, un diseño razonable del ángulo de desmoldeo contribuye a mejorar la calidad y la eficacia de la producción.

Los ángulos de inclinación ayudan a evitar daños en las piezas moldeadas durante la expulsión.Verdadero

Sin ángulos de desmoldeo, las piezas pueden adherirse al molde y provocar deformaciones o defectos superficiales durante la expulsión.

Todas las piezas moldeadas por inyección requieren un ángulo de desmoldeo.Falso

Aunque la mayoría de las piezas se benefician de los ángulos de desmoldeo, algunos diseños, como los de materiales flexibles o geometrías específicas, pueden no necesitarlos.

¿Qué factores influyen en el diseño del ángulo de inclinación?

Los ángulos de desmoldeo son esenciales en el moldeo por inyección, ya que facilitan la expulsión de las piezas y reducen los defectos. Un diseño adecuado mejora la eficiencia de la fabricación y la calidad del producto en todos los sectores.

Los ángulos de desmoldeo están determinados por el tipo de material, el acabado superficial, la complejidad del molde y la geometría de la pieza, y suelen oscilar entre 1° y 3°. Un diseño adecuado minimiza la fricción, evita defectos y prolonga la vida útil del molde, teniendo en cuenta la contracción del material y las necesidades de textura.

Material plástico

Los grados de contracción y los niveles de fricción de los distintos tipos de plásticos también varían, por lo que se necesitan ángulos de desmoldeo diferentes. Por ejemplo, para el polietileno y el polipropileno, son deseables valores más pequeños de ángulos de desmoldeo, pero para el nailon, el ángulo de desmoldeo por inyección es relativamente mayor. Ángulos de desmoldeo recomendados para materiales plásticos2 son los siguientes:

Polietileno (PE): 0.5°-1.5°

Polipropileno (PP): 1°-2°.

Poliestireno (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

Estructura del producto

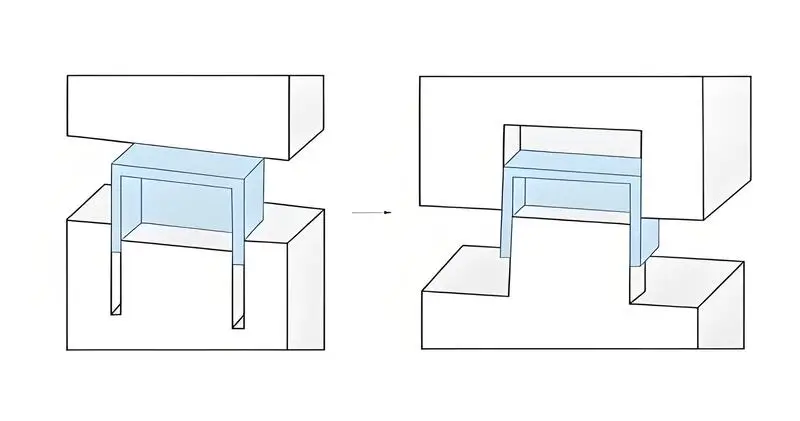

El ángulo de desmoldeo también depende de la forma y la estructura del producto. Cabe señalar que los productos con formas complejas y paredes de grosor irregular deben tener un ángulo de desmoldeo mayor para facilitar el desmoldeo. Por ejemplo, las piezas con características geométricas complejas o microcaracterísticas como nervaduras internas generarán mucha resistencia durante el desmoldeo, por lo que es necesario aumentar el ángulo de desmoldeo.

Precisión en el procesamiento de moldes

Cuanto mayor sea el precisión en el procesamiento de moldes3 y cuanto más lisa sea la superficie, menor será el ángulo de desmoldeo necesario. Por el contrario, si la superficie del molde es rugosa, es necesario aumentar el ángulo de desmoldeo para reducir la fuerza de expulsión. La lubricación, el procesamiento de alta precisión y los tratamientos superficiales como el pulido y el cromado pueden ayudar a reducir la fricción y mejorar la eficacia de la expulsión.

Parámetros del proceso de inyección

Otros parámetros importantes del proceso, como presión de inyección4La presión de inyección, la temperatura y la velocidad también afectan al diseño del ángulo de desmoldeo. Una mayor presión de inyección y una temperatura más elevada aumentan la tasa de contracción de la pieza de plástico y pueden requerir un ángulo de desmoldeo mayor. La variación de las condiciones del proceso influye en el comportamiento del material en términos de flujo y solidificación, lo que significa que estos elementos deben tenerse en cuenta en el proceso de diseño.

Los ángulos de inclinación ayudan a evitar daños en las piezas durante la expulsión.Verdadero

Un ángulo de desmoldeo adecuado reduce la fricción entre la pieza moldeada y la herramienta, lo que permite una expulsión suave y minimiza los defectos.

Todas las piezas moldeadas por inyección requieren un ángulo de desmoldeo.Falso

Aunque la mayoría de las piezas se benefician de los ángulos de desmoldeo, algunos diseños con materiales flexibles o mecanismos de expulsión especiales pueden no necesitarlos.

¿Cuáles son los principios básicos del diseño de ángulos de inclinación?

Los ángulos de desmoldeo son esenciales en el moldeo por inyección, ya que facilitan la expulsión de las piezas y reducen los defectos. Un diseño adecuado del ángulo de desmoldeo mejora la eficiencia de la fabricación y prolonga la vida útil del molde.

Los ángulos de desmoldeo, normalmente de 1° a 3°, contribuyen a una expulsión suave de las piezas moldeadas, evitando que se peguen y se deformen. Mejoran la calidad de las piezas, reducen el desgaste y aumentan la eficacia de la producción, en función del material y la textura.

Seleccione el ángulo de inclinación en función del tipo de plástico

Los diferentes materiales plásticos tienen requisitos específicos de ángulo de desmoldeo. Los ángulos de desmoldeo de referencia para los materiales plásticos más comunes son los siguientes:

Polietileno (PE): 0.5°-1.5°

Polipropileno (PP): 1°-2°.

Poliestireno (PS): 0.5°-1.5°

ABS: 1°-2°

Nylon (PA): 2°-3°

Tenga en cuenta el grosor y la forma de la pared del producto

Cuanto mayor sea la contracción de los productos de paredes gruesas, mayor será el ángulo de desmoldeo necesario. Los productos con formas complejas, como roscas internas o ranuras, también requieren mayores ángulos de tiro.

Garantizar una superficie lisa del molde

Mejorar el acabado de la superficie del molde contribuirá sin duda a minimizar la resistencia a la expulsión, lo que implica que reducirá al mínimo el ángulo de desmoldeo necesario en el proceso de moldeo. Las prácticas habituales son el pulido y el cromado.

Garantizar parámetros razonables del proceso de inyección

Al diseñar el ángulo de desmoldeo, deben tenerse en cuenta los parámetros necesarios del proceso de inyección para garantizar que el diseño del molde se ajusta al proceso de inyección. Por ejemplo, la disminución de la presión y la temperatura de inyección reducirá la tasa de contracción de la pieza de plástico diseñada y, a su vez, mejorará el diseño del ángulo de desmoldeo.

Los ángulos de inclinación ayudan a evitar que la pieza se atasque durante la expulsión.Verdadero

Un ángulo de desmoldeo adecuado reduce la fricción entre la pieza y el molde, lo que facilita el desmoldeo sin dañarla.

Todas las piezas moldeadas por inyección requieren un ángulo de desmoldeo.Falso

Algunas piezas, especialmente las que utilizan materiales flexibles o diseños de molde específicos, pueden no requerir un ángulo de desmoldeo.

¿Cuál es la relación entre el ángulo de inclinación y la vida útil del molde?

Los ángulos de desmoldeo desempeñan un papel crucial en el moldeo por inyección, ya que influyen directamente en la longevidad del molde y en la eficacia de la expulsión de las piezas. Unos ángulos de desmoldeo adecuados reducen el desgaste y prolongan la vida útil del molde.

Los ángulos de desmoldeo reducen la fricción durante la expulsión de la pieza, minimizando la tensión del molde y evitando que se pegue y se dañe. Los ángulos adecuados prolongan la vida útil del molde, mejoran la eficiencia y reducen los costes de producción al reducir las necesidades de mantenimiento y evitar fallos prematuros del molde.

Un ángulo de desmoldeo razonable no sólo puede afectar a la calidad de las piezas de plástico, sino que también influye directamente en la vida útil del molde. Cuando el ángulo de desmoldeo es demasiado pequeño, se produce mucha fricción entre la pieza de plástico y el molde y, por tanto, se desgasta la superficie; cuando el ángulo de desmoldeo es demasiado grande, influirá en las dimensiones del producto. Así pues, los diseños de ángulo requeridos en un calado tienen en cuenta el tipo de material utilizado en el molde, el tipo de tratamiento superficial requerido y otros factores que garantizarán una mayor vida útil del molde y una mayor eficacia.

Los ángulos de desmoldeo mayores prolongan la vida útil del molde al reducir la fricción.Verdadero

El aumento de los ángulos de desmoldeo facilita el desprendimiento de las piezas, reduciendo la tensión mecánica y prolongando la durabilidad del molde.

Los ángulos de desmoldeo son innecesarios para el moldeo por inyección.Falso

Sin ángulos de desmoldeo, las piezas pueden pegarse al molde, provocando defectos, un mayor desgaste y un mantenimiento frecuente, lo que en última instancia acorta la vida útil del molde.

¿Cuáles son los métodos para optimizar el ángulo de inclinación?

La optimización del ángulo de desmoldeo en el moldeo por inyección mejora la expulsión de las piezas, reduce los defectos y mejora la eficacia general de la producción. Los ángulos de desmoldeo adecuados minimizan la fricción y garantizan piezas moldeadas de alta calidad.

La optimización del ángulo de inclinación ajusta los ángulos teniendo en cuenta el material, el grosor y la geometría, normalmente de 1 a 3 grados. Las superficies texturizadas necesitan más. Los ángulos adecuados mejoran el desmoldeo, reducen el desgaste y aumentan la durabilidad.

Diseño asistido por ordenador (CAD)

El software CAD puede calcular y simular con precisión ángulos de desmoldeo para moldes de inyección. El cálculo previo y la simulación de ángulos ideales pueden reducir la posibilidad de un diseño ciego y mejorar así la eficacia del diseño. Por ejemplo, al utilizar software para el análisis de ángulos de desmoldeo, se pueden encontrar y modificar las áreas en las que puede haber problemas.

Simulación numérica

En el diseño de moldes, la tecnología de simulación numérica puede prever los efectos de diferentes ángulos de desmoldeo sobre la calidad del producto final y la vida útil del molde, lo que ayuda a seleccionar los esquemas de diseño más adecuados. Cálculos posibles con Análisis por elementos finitos (FEA)5 incluyen la distribución de tensiones y la deformación durante el proceso de inyección, lo que puede ayudar a elegir el ángulo de desmoldeo adecuado para el micromolde.

Verificación experimental

En el proceso de producción real, es necesario comparar los efectos de diferentes ángulos de desmoldeo mediante confirmación experimental para optimizar gradualmente el ángulo. En el curso de los experimentos, la medición fuerza de eyección6 y observando el producto calidad de la superficie7 puede evaluar la racionalidad del ángulo de tiro.

Consideración global

Durante el diseño del ángulo de desmoldeo se deben tener en cuenta las características del material, la estructura del producto, el procesamiento del molde y los parámetros del proceso de inyección, de modo que el ángulo de desmoldeo diseñado sea capaz de preservar la calidad del producto y la durabilidad del molde.

Un ángulo de desmoldeo adecuado reduce la fuerza de expulsión en el moldeo por inyección.Verdadero

Con un ángulo de desmoldeo adecuado, las piezas salen suavemente del molde, reduciendo la tensión tanto en la pieza como en el utillaje.

Todas las piezas moldeadas por inyección requieren un ángulo de desmoldeo.Falso

Algunas piezas, como los materiales flexibles o las que utilizan métodos de expulsión especializados, pueden no requerir un ángulo de desmoldeo.

¿Cuáles son los problemas comunes y las soluciones para el ángulo de desmoldeo de los moldes de inyección?

El ángulo de desmoldeo es fundamental para la expulsión suave de las piezas en el moldeo por inyección. Los ángulos inadecuados pueden causar defectos, ineficiencias y costes elevados.

Un ángulo de desmoldeo equilibrado facilita la liberación de la pieza, evita la distorsión, minimiza la dificultad de expulsión y reduce el desgaste del molde, lo que favorece una producción sin problemas y con menos defectos.

Eyección difícil

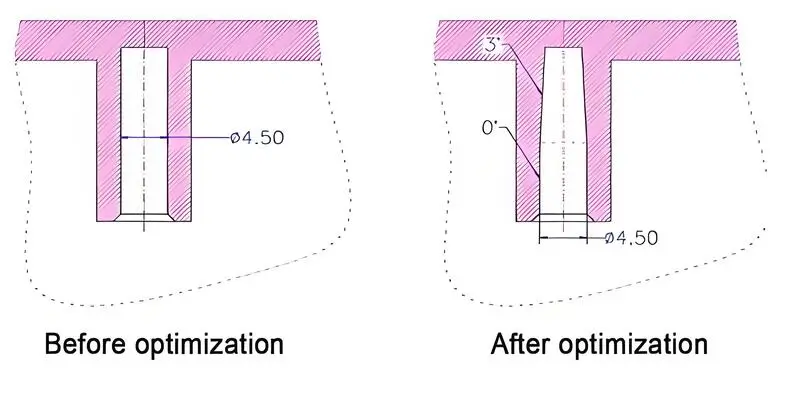

Cuando se producen dificultades de expulsión durante la producción, debe medirse el ángulo de desmoldeo para ver si es pequeño. Para optimizar la separación, debe aumentarse el ángulo de desmoldeo y la superficie del molde puede pulirse o cromarse para reducir la fricción.

Deformación del producto

Incluso cuando el producto se expulsa, se dobla debido a un ángulo de desmoldeo demasiado amplio o, en otros casos, debido a la falta de un diseño razonable del molde. El diseño del molde debe evaluarse con respecto a la compatibilidad de la forma geométrica del producto, al tiempo que debe seleccionarse el ángulo adecuado del calado.

Arañazos superficiales

Entre las causas comunes de un arañazo en la superficie se encuentran la falta de ángulo de desmoldeo o una superficie rugosa del molde. Este problema puede resolverse elevando el ángulo de desmoldeo y aumentando la calidad de la superficie del molde8.

Fuerza de eyección excesiva

Una fuerza de expulsión elevada puede atribuirse a un ángulo de desmoldeo pequeño o a una selección incorrecta de los parámetros del proceso de inyección. La fuerza de expulsión puede minimizarse modificando el ángulo de inclinación de las piezas y mejorando las variables del proceso de inyección, como la reducción de la presión y la temperatura de inyección.

Los ángulos de tiro incorrectos causan problemas de expulsión.Verdadero

Un ángulo de desmoldeo inadecuado puede dificultar la expulsión de las piezas, provocando defectos y un mayor desgaste del molde.

Los ángulos de calado excesivos siempre son mejores.Falso

Aunque los ángulos de inclinación excesivos pueden facilitar la expulsión, pueden provocar debilidades estructurales en las piezas y un desperdicio innecesario de material.

¿Cuáles son los casos prácticos de aplicación del ángulo de inclinación de los moldes de inyección?

Los ángulos de desmoldeo son fundamentales en el moldeo por inyección, ya que facilitan la expulsión de las piezas y evitan daños en el molde. Esta característica se aplica ampliamente en diversas industrias para mejorar la eficiencia de la producción.

Los ángulos de desmoldeo minimizan la fricción durante la expulsión de las piezas de los moldes, mejorando la eficacia en los sectores de automoción, bienes de consumo y electrónica al reducir los tiempos de ciclo y el desgaste de los moldes.

Caso 1: Diseño de ángulo de desmoldeo para piezas de plástico de polipropileno

Una empresa ha diseñado una tapa de polipropileno con un grosor de pared de 2 mm. El ángulo de inclinación recomendado para el polipropileno es de aproximadamente 1,5°. En la fase inicial de producción, se observó que había arañazos en la superficie del borde cuando se expulsaba el producto. Tras aumentar el ángulo de inclinación a 2°, se solucionó el problema de los arañazos y se mejoró el índice de cualificación del producto.

Caso 2: Diseño de ángulo de desmoldeo para piezas de plástico de nailon

La carcasa de un producto electrónico fabricada con nailon tenía una estructura bastante complicada y el grosor de las carcasas era desigual. El primer diseño del ángulo de desmoldeo fue de 2°, sin embargo, basándose en las pruebas de producción, se identificaron algunos problemas como los siguientes: Expulsión y aparición de deformidades en la superficie. Así pues, elevar el ángulo de calado a 3° y dotar al molde de un acabado brillante permitió la expulsión sin impedimentos.

Caso 3: Diseño de ángulos de desmoldeo para piezas de plástico de formas complejas

La carcasa de un determinado electrodoméstico está hecha de material ABS, con una estructura compleja, muchas ranuras y nervaduras. Al calcular el ángulo de desmoldeo, el ángulo de desmoldeo inicial se fija como primer parámetro en 1,5°. Durante la producción de prueba, algunas ranuras tenían dificultades de expulsión. Al aumentar el ángulo de inclinación de la ranura a 2,5° y cromar la superficie del molde, se resolvió el problema de expulsión y se fabricó un producto perfecto.

Caso 4: Carcasa de producto electrónico pequeño

Una empresa creó la carcasa de un pequeño producto electrónico propio utilizando material ABS. Así, el ángulo de desmoldeo inicial utilizado fue de 1 grado. Basándose en la producción de prueba, se observaron los siguientes problemas; dificultades de eyección9 y arañazos superficiales

Caso 5: Componente de automoción

Un fabricante de piezas de automoción necesita producir una pieza de alta precisión moldeada por inyección en una carrocería de nailon con un ángulo de desmoldeo inicial de 2,5°. Las pruebas realizadas en pequeños lotes mostraron que el desmoldeo era difícil y que la tasa de desgaste de la superficie del molde era alta. Aumentar el ángulo de desmoldeo a 3,5° y cromar la superficie del molde resolvió el problema y prolongó la vida útil del molde.

Caso 6: Pieza de plástico de producto doméstico

Una fábrica de artículos de primera necesidad produce envases de plástico de polipropileno con un espesor de pared de 3 mm. El ángulo de desmoldeo inicial es de 1,5°. Durante la producción de prueba, el producto se deforma fácilmente al desmoldarlo. Se aumenta el ángulo de inclinación a 2,5°, se optimizan los parámetros del proceso de inyección, el desmoldeo es suave y se mejora la calidad del producto.

Los ángulos de desmoldeo mejoran la expulsión de la pieza y reducen los defectos de moldeo.Verdadero

Los ángulos de desmoldeo facilitan el proceso de expulsión al reducir la fricción, lo que minimiza los daños en las piezas y el desgaste del molde.

Un ángulo de calado más alto siempre da mejores resultados.Falso

Aunque un ángulo de desmoldeo mayor puede facilitar la extracción de la pieza, un ángulo demasiado pronunciado puede comprometer la integridad estructural de la pieza y aumentar la complejidad del molde.

¿Cuál es la futura dirección de desarrollo del ángulo de giro de los moldes de inyección?

El ángulo de desmoldeo en el moldeo por inyección desempeña un papel crucial en la expulsión de la pieza, mejorando la moldeabilidad y los tiempos de ciclo. Su desarrollo futuro se centra en la precisión y la optimización del diseño para lograr eficiencia y ahorro de costes.

Los futuros ángulos de desmoldeo por inyección se centran en reducir la visibilidad de la línea de apertura, mejorar el desmoldeo y minimizar los residuos, utilizando diseños avanzados para mejorar la calidad del producto y acelerar la producción.

A medida que la tecnología de moldeo por inyección mejora, el diseño del ángulo de desmoldeo también mejora y adopta el mejor método. A medida que avanza la tecnología informática y de simulación numérica, el diseño del ángulo de desmoldeo será aún más preciso y rápido. Al mismo tiempo, la aplicación de nuevos materiales y procesos también introducirá nuevos retos y posibilidades para el diseño del ángulo de desmoldeo. Por ejemplo, la innovación de la tecnología de impresión 3D ofrece nuevas oportunidades para diseñar y crear moldes de formas complejas.

Los ángulos de desmoldeo ayudan a reducir los problemas de expulsión del molde.Verdadero

Los ángulos de inclinación reducen la fricción durante la expulsión, lo que evita daños en la pieza moldeada y mejora los tiempos de ciclo.

Aumentar los ángulos de desmoldeo siempre mejora la eficacia del molde.Falso

Aunque los ángulos de desmoldeo mejoran la expulsión, los ángulos excesivamente grandes pueden reducir la resistencia de la pieza moldeada y afectar a la estética del diseño.

Conclusión

El ángulo de desmoldeo es uno de los parámetros esenciales en el diseño de moldes de inyección, que afecta directamente a la calidad del producto y a la velocidad de producción de los productos moldeados.

Por lo tanto, sobre la base de un ángulo de tiro razonable, una elección razonable de la consideración exhaustiva de factores tales como el tipo de material plástico, la estructura del producto, la precisión de procesamiento del molde, moldeo por inyección 10 parámetros del proceso, etc. pueden lograr un alto índice de éxito y elevados beneficios económicos del moldeo por inyección. En las aplicaciones prácticas, la mejora continua y la verificación del diseño del ángulo de desmoldeo pueden permitir que los moldes y los productos desempeñen un papel más importante.

-

Comprender la importancia del ángulo de desmoldeo puede aumentar sus conocimientos sobre el diseño de moldes y mejorar la calidad de la producción. ↩

-

Este recurso proporcionará información valiosa sobre los requisitos específicos de los materiales, lo que garantizará una mejor elección del diseño. ↩

-

El estudio de este tema permitirá optimizar el diseño de moldes para mejorar la eficacia y la calidad del producto. ↩

-

La presión de inyección desempeña un papel fundamental en el proceso de moldeo. Descubra cómo influye en la calidad y la eficiencia consultando este recurso. ↩

-

El AEF es esencial para predecir el rendimiento de los moldes. Descubra cómo puede mejorar el proceso de diseño y los resultados visitando este enlace. ↩

-

Explorar la relación entre la fuerza de eyección y el moldeo puede ayudarle a optimizar sus técnicas de producción y la calidad del producto. ↩

-

Aprender a mejorar la calidad de las superficies puede mejorar la estética y la funcionalidad de los productos, aspectos cruciales para su éxito en el mercado. ↩

-

Conocer el impacto de la calidad de la superficie del molde puede mejorar el acabado del producto y reducir los defectos en su fabricación. ↩

-

Explorar las causas de las dificultades de expulsión puede ayudarle a solucionar problemas y mejorar sus procesos de producción de forma eficaz. ↩

-

Más información sobre cómo optimizar un proceso de moldeo por inyección: El moldeo por inyección es el proceso de fabricación de piezas semiacabadas de una forma determinada mediante la presurización, inyección, enfriamiento y separación de las materias primas fundidas. ↩