Los moldes de inyección son vitales para producir piezas de plástico, formadas por múltiples componentes que dan forma a productos de numerosas industrias.

Un molde de inyección consta de placas de núcleo y cavidad, sistemas de bebederos y canales, canales de refrigeración y pasadores eyectores, que colaboran para dar forma, refrigerar y liberar los productos plásticos de forma eficaz.

Aunque en este resumen se describen los componentes básicos de un molde de inyección, una visión más profunda de sus funciones y aplicaciones específicas puede ayudarle a comprenderlos mejor. Siga leyendo para saber cómo contribuye cada componente a la eficacia de los procesos de fabricación.

Los moldes de inyección requieren tanto placas de núcleo como de cavidad.Verdadero

Las placas de núcleo y cavidad son esenciales para definir la forma de la pieza moldeada, trabajando juntas para formar sus superficies interiores y exteriores.

Todos los moldes de inyección incluyen sistemas de canal caliente.Falso

No todos los moldes utilizan canales calientes; algunos emplean canales fríos, especialmente para producciones menos complejas o de menor volumen.

¿Qué es un molde de inyección?

Los moldes de inyección son herramientas esenciales en la fabricación, ya que permiten la producción precisa y repetible de piezas de plástico de diversas formas y tamaños.

Los moldes de inyección son herramientas complejas que se utilizan para dar forma al plástico con precisión y eficacia, lo que resulta crucial para sectores como la automoción, la electrónica y la fabricación de bienes de consumo.

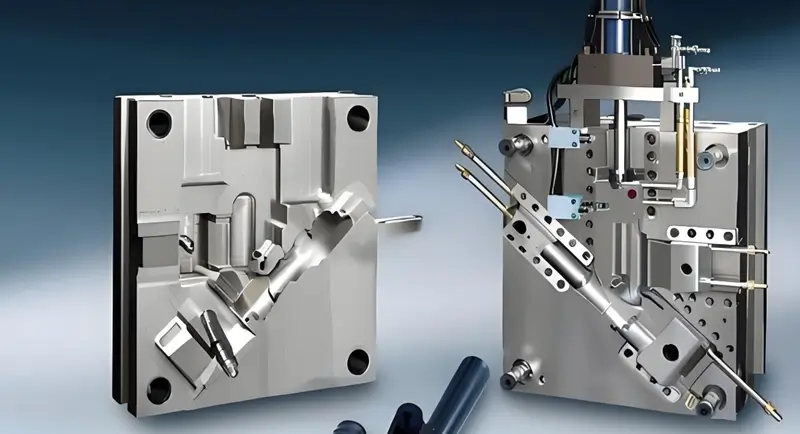

Un molde de inyección es una herramienta que fabrica productos de plástico mediante la inyección de plástico fundido en un cavidad del molde1 mediante una máquina de moldeo por inyección. Una vez que el plástico se enfría y endurece, se puede fabricar el producto de plástico deseado. Un molde de inyección consta de un molde móvil y un molde fijo, que se instalan en la placa del molde móvil y la placa del molde fijo de la máquina de moldeo por inyección. Durante el proceso de moldeo por inyección de plástico, el molde móvil y el molde fijo completan conjuntamente la inyección, el enfriamiento y la expulsión del plástico.

Los moldes de inyección garantizan una gran precisión en la producción de piezas.Verdadero

El proceso de moldeo permite obtener tolerancias ajustadas, una calidad constante y una reducción de los residuos de material, lo que garantiza una producción precisa de las piezas.

Todos los moldes de inyección son de acero.Falso

Aunque muchos moldes son de acero para mayor durabilidad, otros pueden ser de aluminio u otros materiales, según la aplicación y el volumen de producción.

¿Cuáles son los principales componentes de un molde de inyección?

Los moldes de inyección son esenciales en la fabricación, ya que definen la forma y la función de innumerables productos de plástico al proporcionar una estructura precisa y repetible.

Un molde de inyección consta de una base de molde, pasadores guía, cavidades, núcleos, sistema eyector, canales de refrigeración y sistema de canalización, todo ello en colaboración para dar forma, refrigerar y expulsar eficazmente las piezas moldeadas.

Moho fijo y moho móvil

El molde fijo y el molde móvil son dos partes (mitades del molde) del molde de inyección, que se instalan en las placas del molde fijo y móvil de la máquina de moldeo por inyección respectivamente. Durante la inyección, el molde móvil y el molde fijo se combinan, y hay un espacio en el medio, que se denomina cavidad. El plástico fundido se inyecta en la cavidad y se enfría para formar un producto.

-

Molde fijo: El molde fijo se suministra en la placa fija de la máquina de moldeo por inyección y no se desplaza mientras la máquina se abre y se cierra. Entre ellos se encuentran la placa base del molde fijo y la base del molde fijo y el núcleo del molde fijo. El núcleo del molde fijo combinado con el núcleo del molde móvil proporciona la cavidad.

-

Moho en movimiento: El molde móvil se instala en la placa móvil de la máquina de moldeo por inyección2. El molde móvil se compone generalmente de la base del molde móvil, el asiento del molde móvil y el núcleo del molde móvil. El núcleo del molde móvil y el núcleo del molde fijo forman la cavidad del molde.

Cavidad y núcleo

La cavidad y el núcleo se identifican como la parte principal del molde de inyección porque definen la forma y el tamaño del producto final de plástico.

-

Cavidad:La cavidad es la depresión en el lado interior del molde junto con el núcleo móvil del molde en la creación de la forma final del producto. El diseño de la cavidad implica un trabajo preciso para que las dimensiones y el aspecto del producto de plástico fabricado sean satisfactorios.

-

Núcleo: El núcleo es la parte saliente del molde que, junto con el núcleo fijo, constituye el interior del producto final. El núcleo consta de múltiples subpartes, a saber, el núcleo principal y el núcleo auxiliar, para dar cabida a estructuras de producto complejas.

Sistema de orientación

El sistema de guía garantiza que el molde móvil y el molde fijo estén alineados con precisión durante el proceso de apertura y cierre para evitar productos finales imprecisos debido a la desalineación del molde. El sistema de guía3 se compone principalmente de un pasador guía principal y un manguito guía.

-

Pasadores guía4: Los pasadores guía se instalan en la placa base del molde móvil para guiar el movimiento de apertura y cierre de la base del molde y garantizar que el molde pueda centrarse con precisión. Los pasadores guía suelen ser de acero de alta resistencia y están mecanizados con precisión para garantizar su rectitud y resistencia al desgaste.

-

Bujes guía: Los casquillos guía se instalan en la placa base del molde fijo y se utilizan junto con el pasador guía. Los requisitos de coaxialidad entre el casquillo guía y el pasador guía son relativamente altos, y el diámetro interior del casquillo guía debe coincidir estrechamente con el diámetro exterior del pasador guía.

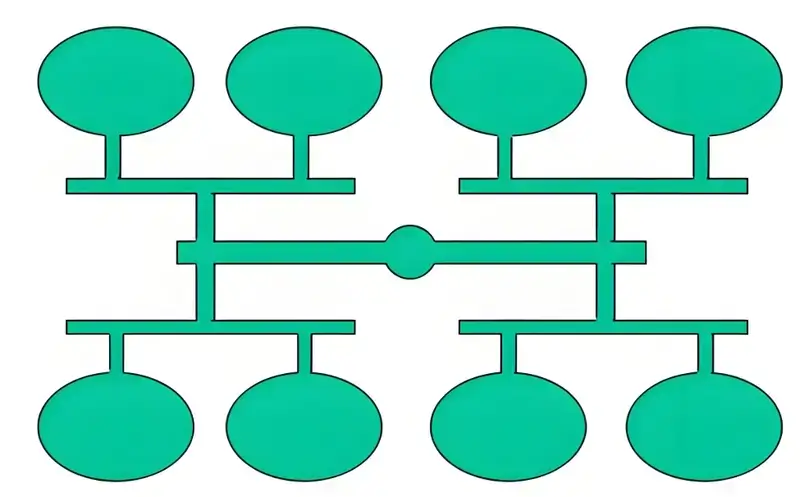

Sistema de corredores

El sistema de canal dirige el plástico fundido a la cavidad de la caja, y consta del canal principal, el subcanal, la compuerta y el pozo de desechos fríos.

-

Corredor principal: El canal principal es la parte del molde a través de la cual se alimenta el plástico fundido desde la boquilla de la máquina de moldeo por inyección directamente a la cavidad del molde y se encuentra preferentemente en el lado del molde fijo. El diseño del canal principal debe garantizar un flujo suave del plástico y minimizar la pérdida de presión.

-

Sub-corredor: El subcanal dispensa el plástico fundido que fluye a cada cavidad, normalmente situado entre los moldes móviles y fijos. La forma y el tamaño de la sección transversal del subcanal deben estar bien diseñados para garantizar una distribución uniforme del plástico en cada cavidad.

-

Puerta: La compuerta es el segmento final del canal por el que el plástico entra en la cavidad. Su figura y dimensión influyen en la calidad de los productos que fabrica. Los tipos de compuerta más comunes son la compuerta de pasador, la compuerta de borde y la compuerta submarina.

-

Cold Slug Well: El pozo de desechos fríos es el que retiene el material de desecho que se forma tras el enfriamiento del molde para evitar que interfiera con la siguiente inyección. El pozo de desechos fríos se coloca normalmente al final del subcanal y debe ser capaz de eliminar eficazmente el material frío.

Sistema de ventilación

La función del sistema de escape es expulsar el aire y otros gases de la cavidad para evitar la formación de burbujas o huecos que puedan afectar a la calidad del producto. El sistema de escape puede consistir en ranuras de escape, orificios de escape o el espacio entre las superficies de separación.

-

Ranuras de ventilación: Las ranuras de ventilación son espacios longitudinales finos en los bordes de la cavidad del molde, normalmente en la parte más gruesa o más alejada de la compuerta. Los parámetros de las ranuras de ventilación deben definirse con mucha precisión para proporcionar una ventilación adecuada y no comprometer el aspecto del producto.

-

Orificios de ventilación5: Los orificios de ventilación son unas aberturas finas situadas en el molde que ayudan a la liberación de gases dentro de la cavidad. Los orificios de ventilación deben diseñarse y colocarse adecuadamente para evitar que el plástico fundido los obstruya con facilidad.

Sistema de refrigeración

La función principal del sistema de refrigeración es controlar la temperatura del molde para garantizar que el producto de plástico se enfríe y solidifique en un tiempo razonable. El sistema de refrigeración suele constar de canales de agua de refrigeración y refrigerante. Los canales de agua de refrigeración suelen estar situados cerca de la cavidad y el núcleo del molde, y el refrigerante circulante elimina el calor del molde para garantizar la calidad del producto y la eficiencia de la producción.

-

Canales de refrigeración6: Los canales de refrigeración son canales de circulación de agua que se hacen en el molde y que comúnmente se crean a través de la perforación de una operación de mecanizado. La distribución de un canal de refrigeración debe ser razonable principalmente para la correcta refrigeración del molde.

-

Líquido refrigerante: El medio de refrigeración del molde consiste en utilizar un líquido, ya sea agua o aceite, para eliminar el calor. La velocidad a la que fluye el líquido refrigerante y la temperatura a la que lo hace son muy importantes en todo el proceso, por lo que deben regularse en función de los productos que se vayan a fabricar.

Sistema de eyección

El sistema de desmoldeo extrae el producto plástico enfriado y solidificado de la cavidad del molde con la ayuda de pasadores eyectores, placas eyectoras y sistema de expulsión.

-

Pasadores eyectores7: La clavija eyectora es un componente importante del sistema de expulsión. Se mueve bajo la acción de la placa eyectora para expulsar el producto de la cavidad. El tipo y la posición del expulsor deben seleccionarse en función de la forma y el tamaño del producto moldeado para garantizar una fuerza de expulsión uniforme.

-

Placas eyectoras: Las placas eyectoras son placas en las que se fijan pasadores eyectores que son accionados por el sistema de expulsión. Las placas eyectoras normalmente se deslizan contra la placa base del molde móvil, de modo que coinciden las acciones de expulsión.

-

Mecanismos de expulsión: Los medios de expulsión accionan las placas eyectoras y los pasadores eyectores y suelen ser cilindros eyectores o cilindros hidráulicos eyectores. El diseño de los mecanismos de expulsión debe garantizar una fuerza de expulsión suficiente y una acción suave.

Sistema de apoyo y posicionamiento

El sistema de soporte y posicionamiento se encarga de sostener y fijar los componentes del molde al tiempo que mantiene la estabilidad y precisión del molde durante su uso. En la mayoría de los casos, el sistema requiere un bastidor de molde, columnas de soporte y pasadores de posicionamiento.

-

Marco del molde8: El marco del molde soporta toda la estructura del molde, normalmente se elige material de acero. Diseño del marco del molde debe ser de tal manera que para gestionar la rigidez y la estabilidad del molde para la gestión de las fuerzas para[moldeo por inyección.

-

Columnas de soporte: Las columnas de soporte sostienen y fijan los moldes móviles y fijos Normalmente se sitúa en la esquina y en algunos puntos clave de los moldes móviles y fijos. El diseño de las columnas de soporte debe depender del tamaño así como del peso del molde para considerar la estabilidad o no de la estructura.

-

Clavijas de posicionamiento:Los pasadores de posicionamiento se utilizan para garantizar la correcta colocación de los moldes móviles y fijos. Estos pasadores suelen estar situados en la superficie de separación. El diseño y la precisión de procesamiento de los pasadores de posicionamiento determinan directamente el centrado de posición del molde.

Los moldes de inyección constan de múltiples componentes que trabajan en armonía.Verdadero

No hay explicación disponible.

El sistema eyector es innecesario en los moldes de inyección modernos.Falso

El sistema eyector es crucial para liberar las piezas acabadas del molde, evitar daños y garantizar ciclos de producción fluidos.

¿Cuáles son los componentes auxiliares de un molde de inyección?

Los componentes auxiliares son fundamentales para mejorar la funcionalidad y la eficacia de los moldes de inyección, ya que influyen en diversos procesos de fabricación.

Los componentes auxiliares de los moldes de inyección, como las bases de molde y los pasadores expulsores, mejoran la precisión del moldeo, la eficacia de la refrigeración y la expulsión de las piezas, optimizando el rendimiento general.

Placa de rodadura

La placa de deslizamiento dirige el plástico fundido a cada cavidad, normalmente situada en el molde estacionario. La estructura de la placa de deslizamiento, que incluye principalmente el diseño y la precisión del mecanizado, influirá en gran medida en la calidad de los productos de plástico y en la estabilidad del proceso de inyección.

- Diseño de placa de rodadura: El diseño de la placa de rodadura debe tener en cuenta las formas de conseguir un flujo suave y una dispersión adecuada del material plástico fundido. Deben decidirse las dimensiones de la sección transversal de la placa de canalización para reducir la resistencia al flujo y la caída de presión de inyección.

Insertos

Los insertos forman estructuras complejas o formas especiales en el molde, normalmente diseñadas para ser desmontables y facilitar su mantenimiento y sustitución. A la hora de diseñar insertos, deben tenerse en cuenta las preocupaciones relativas al montaje y al mecanizado específico para que el producto final sea de alta calidad.

Sellos

Las juntas no permiten la fuga del plástico fundido ya formado ni del líquido refrigerante, garantizando un proceso de inyección sin problemas. Los elementos de sellado habituales son juntas tóricas, anillos de sellado, etc., que deben colocarse en las secciones de sellado clave del molde.

-

Junta tórica: Junta tórica9 es una junta de uso común, que suele emplearse en el circuito de agua de refrigeración y en el sistema hidráulico del molde. El material y el tamaño de la junta tórica deben seleccionarse en función de las condiciones de uso para garantizar su rendimiento de sellado y durabilidad.

-

Anillos de sellado: Los anillos de sellado se utilizan en las superficies de separación y en los sistemas de guía del molde para evitar fugas de material fundido de granulado de plástico o de líquido refrigerante. La selección de los anillos de sellado debe realizarse de acuerdo con el entorno de aplicación para obtener la mejor eficacia de sellado y durabilidad.

Muelles y amortiguadores

Los muelles y amortiguadores ayudan a reducir y absorber la fuerza de impacto durante la apertura y cierre del molde, ayudando a proteger los moldes y la máquina de moldeo por inyección. Las especificaciones y parámetros de los muelles y amortiguadores se elegirán en función del tamaño del molde y de su peso para proporcionar la función y durabilidad diseñadas para los muelles y amortiguadores.

-

Muelles: Los muelles se utilizan en los sistemas de expulsión y de guiado para proporcionar fuerza elástica a la acción de expulsión y a los sistemas de guiado. Los muelles y sus especificaciones y parámetros deben seleccionarse y diseñarse en función de la estructura y el uso del molde.

-

Búferes: El amortiguador puede proteger el molde y la máquina de moldeo por inyección durante operaciones como la apertura y el cierre del molde. El amortiguador del molde debe dispersar eficazmente la fuerza de impacto de acuerdo con la calidad del molde y la velocidad de cierre del molde.

Los componentes auxiliares mejoran la precisión de los moldes de inyección.Verdadero

Componentes como los pasadores guía y los pasadores eyectores están diseñados para garantizar la precisión y la uniformidad, lo que permite obtener resultados de moldeo precisos.

Todos los moldes de inyección requieren los mismos componentes auxiliares.Falso

Los distintos moldes requieren diferentes componentes auxiliares, en función de factores como la complejidad del diseño y los requisitos de producción.

¿Cómo se diseña y fabrica un molde de inyección?

El diseño y la fabricación de moldes de inyección son procesos vitales en la producción de piezas de plástico eficientes y de alta calidad, al servicio de industrias que van desde la automoción a los productos de consumo.

El diseño de moldes de inyección se centra en la elaboración de plantillas detalladas para dar forma a piezas de plástico con precisión. Entre los elementos esenciales se incluyen el diseño de la cavidad del molde, la selección de materiales y las técnicas de fabricación, lo que garantiza una producción precisa y la longevidad del molde.

Diseño de moldes

El diseño del molde es un factor crucial durante la creación de un molde de inyección, ya que influye en la eficacia del molde, así como en su durabilidad. Por lo tanto, es necesario tener en cuenta factores organizativos y tecnológicos como la estructura y el tamaño de un producto, las características del material y su contracción, la máquina de moldeo por inyección y las especificaciones del proceso para juzgar la racionalidad y la fabricabilidad del diseño del molde elegido.

-

Diseño de la estructura del producto: La estructura y las dimensiones del producto son el aspecto fundamental del diseño del molde, por eso hay requisitos exactos para el tamaño y la forma del molde. Los diseñadores deben decidir una estructura y un tamaño razonables según la función del producto y la técnica de procesamiento específica. Entre los aspectos importantes del diseño relativos a la fabricación deben incluirse la dificultad y el coste de fabricación del molde, si éste ofrece los mejores resultados en la fabricación.

-

Selección de materiales10: La selección de los materiales del molde influye significativamente en su rendimiento y longevidad. Los materiales de molde más populares son el acero, la aleación de aluminio y el plástico de ingeniería. Las decisiones sobre la selección del material deben depender del material del producto, el tamaño del lote de producción y el uso de los moldes.

-

Características de flujo y contracción: El flujo del material plástico y la contracción que se produce durante el proceso de moldeo afectan en gran medida al diseño del molde. Se propuso que, de acuerdo con el flujo del material y la tendencia a la contracción, los diseñadores deberían decidir una cavidad y una estructura del núcleo adecuadas para mejorar la precisión dimensional del producto final, así como la calidad del aspecto.

-

Parámetros de la máquina de moldeo por inyección11: Los parámetros de la máquina de moldeo por inyección están estrechamente relacionados con el diseño y la fabricación del molde. Los diseñadores deben determinar la estructura y el tamaño razonables del molde en función de parámetros como el volumen máximo de inyección, la fuerza de cierre y el tamaño del molde para garantizar la compatibilidad del molde y la eficiencia de la producción.

Fabricación de moldes

La fabricación de moldes implica la selección de materiales y el posterior procesamiento, montaje y depuración de las piezas. Cualquier fabricación de moldes debe seguir los planos de diseño y el flujo de procesos para garantizar la precisión y la alta calidad del molde.

-

Procesamiento de materiales: La fabricación de moldes implica principalmente el procesamiento de materiales que incluye corte, taladrado, fresado y tratamiento térmico. Esencialmente, los altos estándares en la precisión de trabajo y el adecuado trabajo del material influyen decisivamente en el molde y en su durabilidad.

-

Montaje de piezas:Se trata del proceso de unión de componentes individuales de un molde para formar un molde completo. Al llevar a cabo el proceso de ensamblaje, cada conjunto debe cumplir los requisitos de diseño estipulados para mejorar la precisión de ajuste de las piezas individuales y el rendimiento del molde.

-

Depuración de moldes: La depuración de moldes es el proceso final tras la fabricación del molde, mediante el cual es posible comprobar que el diseño y la fabricación del molde se ajustan a las normas y solucionar cualquier problema. La depuración implica normalmente varias inyecciones y modificaciones del molde hasta que se observan el rendimiento y la calidad deseados.

Juicio por moho

Tras la fabricación del molde de inyección, se debe realizar la prueba del molde para comprobar si cumple los requisitos de diseño y fabricación, así como para averiguar los problemas existentes. La prueba del molde, en la mayoría de los casos, implica varios disparos en el molde y modificaciones posteriores para alinear el molde con los estándares de rendimiento y calidad deseables.

-

Preparación del juicio: Hay que prepararse para el ensayo, para lo cual se llevan a cabo procesos como la limpieza y lubricación del molde, la depuración de las máquinas de moldeo por inyección y la preparación de la materia prima para su uso. La preparación de la prueba garantiza la fluidez de los procesos y la precisión de los resultados.

-

Proceso judicial: Las inyecciones y ajustes realizados conforman varias etapas de una prueba, que permite comprobar el diseño y la fabricación del molde. A lo largo del periodo de prueba, debe documentarse el resultado de cada inyección para evaluar el rendimiento y la calidad, a fin de identificar y resolver los problemas hasta que el molde alcance el rendimiento y la calidad esperados.

-

Análisis de los resultados de los ensayos12: El análisis de los resultados del ensayo es un paso importante, que sirve de referencia para la confirmación del diseño y la fabricación del molde. Una evaluación de los resultados obtenidos de la prueba ayudará a revelar aquellos defectos que hubieran afectado a la calidad final del molde. El análisis debe incluir aspectos como las dimensiones del producto y su calidad estética, las condiciones de trabajo de los moldes, etc. , la durabilidad, etc.

Los moldes de inyección siempre están hechos de metal.Falso

Aunque se suele utilizar metal por su durabilidad, algunos moldes para producción de bajo volumen o prototipos pueden fabricarse con plásticos o silicona.

La precisión en el diseño del molde repercute en la calidad del producto final.Verdadero

Un diseño preciso del molde garantiza que las piezas se fabriquen con las dimensiones y tolerancias correctas, lo que da lugar a productos finales de alta calidad.

Conclusión

Los moldes de inyección desempeñan un papel importante en la producción actual. Porque la estructura de los moldes de inyección es muy compleja y los componentes principales también son diversos, moldes de inyección13 se han convertido en la clave del proceso de fabricación de piezas moldeadas por inyección de plástico.

Comprender los componentes de los moldes de inyección y sus funciones es más propicio para mejorar el nivel de diseño y fabricación de moldes y promover la modernización de la industria manufacturera. Creo que la introducción detallada de este artículo a los moldes de inyección y sus componentes será útil para los lectores.

-

Explorar el concepto de cavidad de molde mejorará su conocimiento de cómo se moldean y forman los productos de plástico. ↩

-

Comprender la máquina de moldeo por inyección es crucial para entender todo el proceso de moldeo por inyección y sus aplicaciones. ↩

-

Conocer el sistema de guías le ayudará a comprender cómo se mantienen la precisión y la alineación en el proceso de moldeo por inyección. ↩

-

Comprender los pasadores guía es crucial para garantizar una alineación precisa del molde y mejorar la calidad del producto en los procesos de moldeo por inyección. ↩

-

El conocimiento de los orificios de ventilación puede ayudar a evitar defectos en los productos moldeados al garantizar una liberación de gas adecuada durante el proceso de inyección. ↩

-

Explorar los canales de refrigeración puede ayudar a optimizar el control de la temperatura de los moldes y mejorar la calidad del producto y la eficacia de la producción. ↩

-

Comprender los pasadores eyectores es crucial para optimizar el proceso de eyección en el moldeo por inyección, garantizando la calidad y la eficacia del producto. ↩

-

Explorar el diseño del bastidor del molde puede mejorar sus conocimientos sobre estabilidad y rigidez en el moldeo por inyección, lo que se traducirá en mejores resultados del producto. ↩

-

Aprender sobre la selección de juntas tóricas puede mejorar significativamente el rendimiento y la durabilidad del sellado en sus procesos de moldeo por inyección. ↩

-

Explorar este recurso le proporcionará información sobre cómo elegir los materiales adecuados para obtener un rendimiento y una longevidad óptimos de los moldes. ↩

-

Comprender estos parámetros es crucial para garantizar que el diseño de su molde se ajusta a las capacidades de la máquina, mejorando la eficiencia de la producción. ↩

-

Este enlace le guiará a través de los pasos esenciales para evaluar los resultados de los ensayos, garantizando que su molde cumple las normas de calidad. ↩

-

Aprenda todo lo que necesita saber sobre los moldes de inyección de plástico : Los moldes de inyección de plástico dan forma al plástico inyectando material fundido en una cavidad del molde, donde se enfría y se solidifica en una pieza. ↩