Spritzgießwerkzeuge sind für die Herstellung von Kunststoffteilen unerlässlich. Sie bestehen aus mehreren Komponenten, die Produkte in zahlreichen Branchen formen und gestalten.

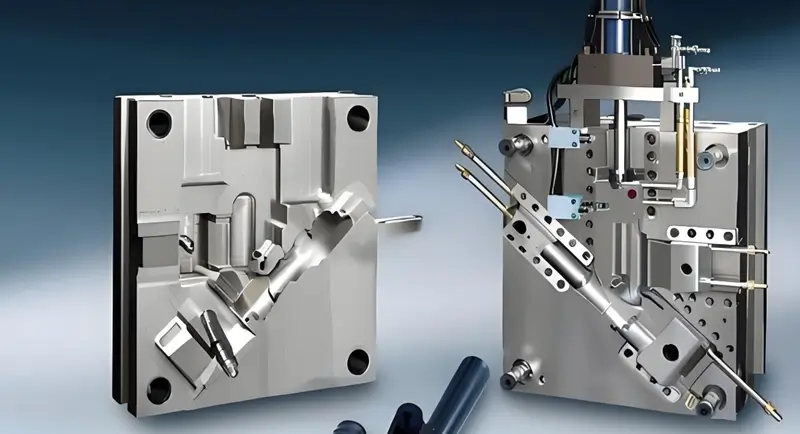

Eine Spritzgießform besteht aus Kern- und Kavitätenplatten, Anguss- und Angusssystemen, Kühlkanälen und Auswerferstiften, die zusammenwirken, um Kunststoffprodukte effizient zu formen, zu kühlen und zu entformen.

Während diese Zusammenfassung die grundlegenden Komponenten eines Spritzgießwerkzeugs umreißt, können tiefere Einblicke in ihre spezifischen Funktionen und Anwendungen Ihr Verständnis weiter verbessern. Lesen Sie weiter, um zu erfahren, wie jede Komponente zu effizienten Fertigungsprozessen beiträgt.

Für Spritzgussformen werden sowohl Kern- als auch Kavitätenplatten benötigt.Wahr

Kern- und Kavitätenplatten sind für die Formgebung des Formteils von entscheidender Bedeutung, da sie zusammen die Innen- und Außenflächen des Formteils bilden.

Alle Spritzgießwerkzeuge sind mit Heißkanalsystemen ausgestattet.Falsch

Nicht alle Formen sind mit Heißkanälen ausgestattet; einige verwenden Kaltkanäle, insbesondere bei weniger komplexen Produktionen oder geringen Stückzahlen.

Was ist eine Spritzgussform?

Spritzgussformen sind wichtige Werkzeuge in der Fertigung, die eine präzise und wiederholbare Produktion von Kunststoffteilen in verschiedenen Formen und Größen ermöglichen.

Spritzgussformen sind komplizierte Werkzeuge, mit denen Kunststoffe mit Präzision und Effizienz geformt werden können, was für Branchen wie die Automobil-, Elektronik- und Konsumgüterindustrie von entscheidender Bedeutung ist.

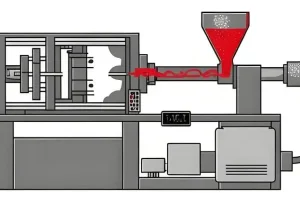

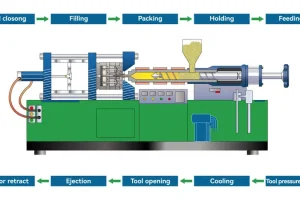

Eine Spritzgussform ist ein Werkzeug, mit dem Kunststofferzeugnisse durch Einspritzen von geschmolzenem Kunststoff in eine Form hergestellt werden. Formhohlraum1 mit Hilfe einer Spritzgießmaschine. Nachdem der Kunststoff abgekühlt und ausgehärtet ist, kann das gewünschte Kunststoffprodukt hergestellt werden. Ein Spritzgießwerkzeug besteht aus einer beweglichen Form und einer festen Form, die auf der beweglichen Formplatte und der festen Formplatte der Spritzgießmaschine installiert sind. Während des Kunststoffspritzgießens führen die bewegliche Form und die feste Form gemeinsam das Einspritzen, Abkühlen und Auswerfen des Kunststoffs durch.

Spritzgussformen gewährleisten eine hohe Präzision bei der Herstellung von Teilen.Wahr

Das Gießverfahren ermöglicht enge Toleranzen, gleichbleibende Qualität und weniger Materialabfall und gewährleistet eine präzise Teileproduktion.

Alle Spritzgussformen sind aus Stahl gefertigt.Falsch

Während viele Formen aus Gründen der Haltbarkeit aus Stahl gefertigt werden, können andere je nach Anwendung und Produktionsvolumen aus Aluminium oder anderen Materialien hergestellt werden.

Was sind die Hauptbestandteile einer Spritzgussform?

Spritzgussformen sind in der Fertigung unverzichtbar, da sie die Form und Funktion unzähliger Kunststoffprodukte durch eine präzise und wiederholbare Struktur bestimmen.

Eine Spritzgießform besteht aus einem Formboden, Führungsstiften, Kavitäten, Kernen, einem Auswerfersystem, Kühlkanälen und einem Angusssystem, die alle zusammenarbeiten, um die Formteile effizient zu formen, zu kühlen und auszuwerfen.

Fester Schimmel und beweglicher Schimmel

Die feste Form und die bewegliche Form sind zwei Teile (Formhälften) der Spritzgießform, die jeweils auf der festen und der beweglichen Formplatte der Spritzgießmaschine installiert sind. Während des Einspritzens werden die bewegliche Form und die feste Form miteinander verbunden, und in der Mitte entsteht ein Raum, der als Kavität bezeichnet wird. Der geschmolzene Kunststoff wird in den Hohlraum eingespritzt und abgekühlt, um ein Produkt zu formen.

-

Feste Form: Die feste Form wird auf der festen Platte der Spritzgießmaschine angebracht und verschiebt sich nicht, wenn die Maschine geöffnet und geschlossen wird. Dazu gehören die feste Formgrundplatte und der feste Formsockel sowie der feste Formkern. Der feste Formkern bildet zusammen mit dem beweglichen Formkern die Kavität.

-

Schimmel bewegen: Die bewegliche Form wird auf der beweglichen Platte des Spritzgießmaschine2. Die bewegliche Form besteht im Allgemeinen aus der beweglichen Formbasis, dem beweglichen Formsitz und dem beweglichen Formkern. Der bewegliche Formkern und der feste Formkern bilden den Formhohlraum.

Hohlraum und Kern

Die Kavität und der Kern werden als Hauptbestandteil der Spritzgussform bezeichnet, da sie die Form und Größe des endgültigen Kunststoffprodukts bestimmen.

-

Hohlraum:Die Kavität ist die Vertiefung auf der Innenseite der Form, die zusammen mit dem beweglichen Formkern die Form des Endprodukts bildet. Die Gestaltung der Kavität erfordert präzise Arbeit, damit die Abmessungen und das Aussehen des hergestellten Kunststoffprodukts zufriedenstellend sind.

-

Kern: Der Kern ist der hervorstehende Teil der Form, der zusammen mit dem festen Kern das Innere des Endprodukts bildet. Der Kern besteht aus mehreren Unterteilen, nämlich dem Hauptkern und dem Hilfskern, um komplexe Produktstrukturen aufnehmen zu können.

Leitsystem

Das Führungssystem stellt sicher, dass die bewegliche Form und die feste Form während des Öffnungs- und Schließvorgangs genau ausgerichtet sind, um ungenaue Endprodukte aufgrund einer falschen Ausrichtung der Form zu vermeiden. Die Führungssystem3 besteht hauptsächlich aus einem Hauptführungsstift und einer Führungshülse.

-

Führungsstifte4: Führungsstifte werden auf der beweglichen Formgrundplatte installiert, um die Öffnungs- und Schließbewegung der Formgrundplatte zu führen und sicherzustellen, dass die Form genau zentriert werden kann. Die Führungsstifte sind im Allgemeinen aus hochfestem Stahl gefertigt und werden präzise bearbeitet, um ihre Geradheit und Verschleißfestigkeit zu gewährleisten.

-

Führungsbuchsen: Die Führungshülsen werden auf der Grundplatte der festen Form installiert und in Verbindung mit dem Führungsstift verwendet. Die Anforderungen an die Koaxialität zwischen der Führungshülse und dem Führungsstift sind relativ hoch, und der Innendurchmesser der Führungshülse muss genau auf den Außendurchmesser des Führungsstifts abgestimmt sein.

Läufersystem

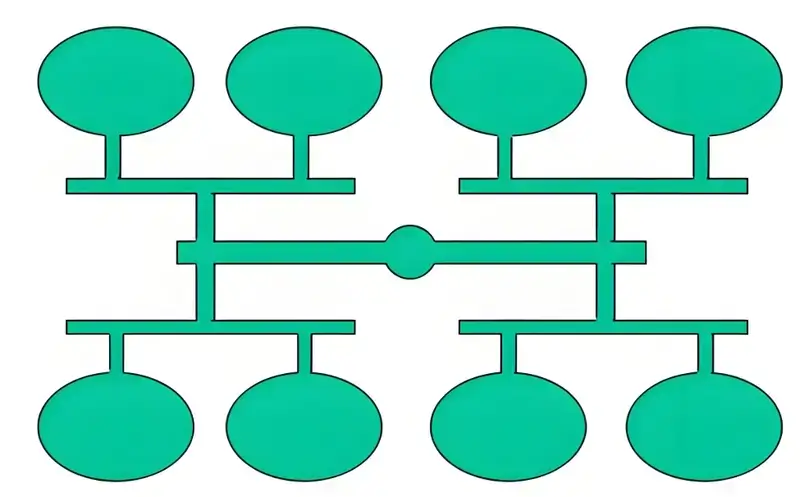

Das Angusssystem leitet den geschmolzenen Kunststoff in die Kavität des Kastens und besteht aus dem Hauptkanal, dem Unterkanal, dem Anschnitt und dem kalten Angussschacht.

-

Main Runner: Der Hauptkanal ist der Teil des Werkzeugs, über den der geschmolzene Kunststoff von der Düse der Spritzgießmaschine direkt in den Formhohlraum geleitet wird, und befindet sich vorzugsweise auf der festen Werkzeugseite. Die Konstruktion des Hauptkanals sollte einen gleichmäßigen Kunststofffluss gewährleisten und den Druckverlust minimieren.

-

Unter-Läufer: Der Unterkanal gibt den fließenden, geschmolzenen Kunststoff an jede Kavität ab und befindet sich in der Regel zwischen der beweglichen und der festen Form. Die Querschnittsform und -größe des Unterkanals muss gut konzipiert sein, um eine gleichmäßige Verteilung des Kunststoffs in jede Kavität zu gewährleisten.

-

Tor: Der Anschnitt ist das letzte Segment des Kanals, durch das der Kunststoff in die Kavität gelangt. Die Form und die Abmessungen des Anschnitts wirken sich auf die Qualität der Produkte aus, die er herstellt. Gängige Anschnittarten sind Nadelanschnitt, Kantenanschnitt und Unterwasseranschnitt.

-

Cold Slug Well: Der Kaltabfallschacht fängt das Abfallmaterial auf, das sich nach dem Abkühlen der Form bildet, um zu verhindern, dass es den nächsten Einspritzvorgang beeinträchtigt. Der Kaltabfallschacht befindet sich normalerweise am Ende des Unterkanals und muss in der Lage sein, kaltes Material effizient zu entfernen.

Entlüftungssystem

Die Funktion des Absaugsystems besteht darin, Luft und andere Gase aus dem Hohlraum abzusaugen, um die Bildung von Blasen oder Hohlräumen zu vermeiden, die die Produktqualität beeinträchtigen könnten. Das Entlüftungssystem kann aus Entlüftungsnuten, Entlüftungslöchern oder dem Raum zwischen den Trennflächen bestehen.

-

Entlüftungsrillen: Entlüftungsnuten sind dünne Längsräume an den Rändern des Formhohlraums, die normalerweise am dicksten Teil oder am weitesten vom Anschnitt entfernt sind. Die Parameter der Entlüftungsnuten müssen sehr genau definiert werden, um eine ordnungsgemäße Entlüftung zu gewährleisten und das Aussehen des Produkts nicht zu beeinträchtigen.

-

Entlüftungslöcher5: Die Entlüftungsöffnungen sind die dünnen Öffnungen an der Form, die das Entweichen von Gasen in der Kavität unterstützen. Die Entlüftungsöffnungen müssen so gestaltet und platziert werden, dass sie nicht leicht durch den geschmolzenen Kunststoff blockiert werden können.

Kühlsystem

Die Hauptfunktion des Kühlsystems besteht darin, die Temperatur der Form zu steuern, um sicherzustellen, dass das Kunststoffprodukt innerhalb einer angemessenen Zeit abkühlt und erstarrt. Das Kühlsystem besteht in der Regel aus Kühlwasserkanälen und Kühlmittel. Die Kühlwasserkanäle befinden sich in der Regel in der Nähe des Formhohlraums und des Kerns, und das zirkulierende Kühlmittel führt die Wärme der Form ab, um Produktqualität und Produktionseffizienz zu gewährleisten.

-

Kühlungskanäle6: Kühlkanäle sind Wasserzirkulationskanäle, die in die Form eingebracht werden und in der Regel durch Bohren oder einen Bearbeitungsvorgang entstehen. Die Verteilung eines Kühlkanals sollte vor allem für die richtige Kühlung der Form angemessen sein.

-

Kühlflüssigkeit: Als Kühlmedium für die Form wird eine Flüssigkeit, entweder Wasser oder Öl, verwendet, um die Wärme abzuführen. Die Geschwindigkeit, mit der die Kühlflüssigkeit fließt, und die Temperatur, bei der sie fließt, sind für den gesamten Prozess von großer Bedeutung und müssen daher in Abhängigkeit von den herzustellenden Produkten geregelt werden.

Auswurfsystem

Das Auswerfersystem entfernt das abgekühlte und verfestigte Kunststoffprodukt mit Hilfe von Auswerferstiften, Auswerferplatten und Auswerfersystem aus dem Formhohlraum.

-

Auswerferstifte7: Die Auswerferstifte sind ein wichtiger Bestandteil des Auswerfersystems. Sie bewegen sich unter der Wirkung der Auswerferplatte, um das Produkt aus der Kavität auszuwerfen. Die Art und Position des Auswerfers sollte entsprechend der Form und Größe des geformten Produkts gewählt werden, um eine gleichmäßige Auswerfkraft zu gewährleisten.

-

Auswerfer-Platten: Auswerferplatten sind Platten, in denen Auswerferstifte befestigt sind, die durch das Auswerfersystem betätigt werden. Die Auswerferplatten gleiten normalerweise gegen die bewegliche Werkzeuggrundplatte, so dass die Ausstoßvorgänge zusammenfallen.

-

Auswurfmechanismen: Die Ausstoßvorrichtung betätigt die Ausstoßplatten und Ausstoßstifte und erfolgt in der Regel durch Ausstoßzylinder oder hydraulische Ausstoßzylinder. Die Konstruktion der Ausstoßmechanismen sollte eine ausreichende Ausstoßkraft und einen reibungslosen Ablauf gewährleisten.

Unterstützungs- und Positionierungssystem

Das Stütz- und Positioniersystem ist für die Abstützung und Fixierung der Formbestandteile verantwortlich und sorgt für die Stabilität und Genauigkeit der Form während des Gebrauchs. In den meisten Fällen erfordert das System einen Formrahmen, Stützsäulen und Positionierstifte.

-

Formrahmen8: Der Formrahmen stützt die gesamte Formstruktur und besteht normalerweise aus Stahlmaterial. Mold Frame Design sollte in einer solchen Art und Weise, dass die Steifigkeit und Stabilität der Form für die Verwaltung der Kräfte für [Spritzgießen zu verwalten sein.

-

Stützsäulen: Stützsäulen stützen und fixieren die beweglichen und festen Formen. Normalerweise befinden sie sich an den Ecken und einigen Schlüsselpunkten der beweglichen und festen Formen. Das Design der Stützsäulen sollte von der Größe und dem Gewicht der Form abhängen, um die Stabilität der Struktur zu gewährleisten.

-

Positionierungsstifte:Positionierstifte werden verwendet, um die korrekte Positionierung der beweglichen und festen Formen zu gewährleisten. Diese Stifte befinden sich in der Regel auf der Trennebene. Die Konstruktion und die Verarbeitungsgenauigkeit der Positionierstifte bestimmen direkt die Positionszentrierung der Form.

Spritzgussformen bestehen aus mehreren Komponenten, die miteinander harmonieren.Wahr

Keine Erklärung verfügbar.

Das Auswerfersystem ist bei modernen Spritzgießwerkzeugen überflüssig.Falsch

Das Auswerfersystem ist entscheidend für die Entnahme der fertigen Teile aus dem Werkzeug, um Schäden zu vermeiden und einen reibungslosen Produktionsablauf zu gewährleisten.

Was sind die Hilfskomponenten einer Spritzgussform?

Hilfskomponenten sind entscheidend für die Verbesserung der Funktionalität und Effizienz von Spritzgießwerkzeugen und wirken sich auf verschiedene Herstellungsprozesse aus.

Hilfskomponenten in Spritzgießwerkzeugen, wie z. B. Formböden und Auswerferstifte, verbessern die Gießpräzision, die Kühleffizienz und den Teileauswurf, wodurch die Gesamtleistung optimiert wird.

Laufplatte

Die Angussplatte leitet den geschmolzenen Kunststoff in jede Kavität und befindet sich normalerweise auf der stationären Form. Die Struktur der Angussplatte, vor allem das Design und die Bearbeitungspräzision, haben einen großen Einfluss auf die Qualität der Kunststoffprodukte und die Stabilität des Einspritzvorgangs.

- Design der Laufplatte: Bei der Gestaltung der Angussplatte sollte überlegt werden, wie ein gleichmäßiger Fluss und eine gute Verteilung des geschmolzenen Kunststoffs erreicht werden kann. Die Querschnittsabmessungen der Angussplatte müssen so gewählt werden, dass der Strömungswiderstand und der Einspritzdruckabfall reduziert werden.

Einsätze

Einsätze bilden komplexe Strukturen oder spezielle Formen in der Form, die in der Regel so konzipiert sind, dass sie zur einfachen Wartung und zum Austausch herausgenommen werden können. Beim Entwurf von Einsätzen sollten die Montage und die spezifischen Bearbeitungsanforderungen berücksichtigt werden, damit das Endprodukt von hoher Qualität ist.

Siegel

Dichtungen verhindern das Austreten des bereits geformten geschmolzenen Kunststoffs oder der Kühlflüssigkeit und gewährleisten einen reibungslosen Einspritzvorgang. Übliche Dichtungselemente sind O-Ringe, Dichtungsringe usw., die an den wichtigsten Dichtungsabschnitten der Form angebracht werden sollten.

-

O-Ring: O-Ring9 ist eine weit verbreitete Dichtung, die in der Regel im Kühlwasserkreislauf und im Hydrauliksystem der Form verwendet wird. Das Material und die Größe des O-Rings sollten entsprechend den Einsatzbedingungen ausgewählt werden, um seine Dichtungsleistung und Haltbarkeit zu gewährleisten.

-

Dichtungsringe: Dichtungsringe werden an den Trennflächen und Führungssystemen der Form verwendet, um das Austreten von Kunststoffgranulat, geschmolzenem Material oder Kühlflüssigkeit zu verhindern. Die Auswahl der Dichtungsringe sollte so erfolgen, dass sie der Anwendungsumgebung entsprechen, um die beste Dichtungseffizienz und Haltbarkeit zu erzielen.

Federn und Puffer

Federn und Puffer tragen dazu bei, die Aufprallkraft beim Öffnen und Schließen der Form zu verringern und zu absorbieren, und helfen so, die Formen und die Spritzgießmaschine zu schützen. Die Spezifikationen und Parameter der Federn und Puffer müssen in Abhängigkeit von der Größe und dem Gewicht der Form gewählt werden, um die gewünschte Funktion und Haltbarkeit der Federn und Puffer zu gewährleisten.

-

Federn: Federn werden in Auswerfersystemen und Führungssystemen verwendet, um die elastische Kraft für den Auswerfer und die Führungssysteme bereitzustellen. Die Federn und ihre Spezifikationen und Parameter sollten entsprechend der Struktur und Verwendung der Form ausgewählt und ausgelegt werden.

-

Puffer: Der Puffer kann die Form und die Spritzgießmaschine bei Vorgängen wie dem Öffnen und Schließen der Form schützen. Der Puffer der Form muss die Stoßkraft entsprechend der Qualität der Form und der Schließgeschwindigkeit der Form effektiv verteilen.

Hilfskomponenten verbessern die Präzision von Spritzgießwerkzeugen.Wahr

Komponenten wie Führungsstifte und Auswerferstifte sind so konzipiert, dass sie Genauigkeit und Konsistenz gewährleisten, was zu präzisen Gussergebnissen führt.

Alle Spritzgießwerkzeuge benötigen die gleichen Hilfskomponenten.Falsch

Unterschiedliche Formen erfordern unterschiedliche Hilfskomponenten, abhängig von Faktoren wie der Komplexität der Konstruktion und den Produktionsanforderungen.

Wie wird eine Spritzgussform entworfen und hergestellt?

Der Entwurf und die Herstellung von Spritzgießwerkzeugen sind wichtige Prozesse für die Herstellung effizienter, hochwertiger Kunststoffteile für die Automobil- und Konsumgüterindustrie.

Bei der Konstruktion von Spritzgießwerkzeugen liegt der Schwerpunkt auf der Erstellung detaillierter Vorlagen für die präzise Formgebung von Kunststoffteilen. Zu den wesentlichen Elementen gehören die Konstruktion des Formhohlraums, die Materialauswahl und die Fertigungstechniken, die eine genaue Produktion und die Langlebigkeit der Form gewährleisten.

Formenbau

Das Werkzeugdesign ist ein entscheidender Faktor bei der Herstellung eines Spritzgießwerkzeugs, da es sowohl die Effizienz als auch die Haltbarkeit des Werkzeugs beeinflusst. Daher ist es notwendig, organisatorische und technologische Faktoren wie die Struktur und Größe eines Produkts, die Eigenschaften des Materials und seine Schwindung, die Spritzgießmaschine und die Prozessspezifikationen zu berücksichtigen, um die Rationalität und Herstellbarkeit des gewählten Werkzeugdesigns zu beurteilen.

-

Gestaltung der Produktstruktur: Die Struktur und die Abmessungen des Produkts sind der grundlegende Aspekt des Formenbaus, weshalb es genaue Anforderungen an die Größe und Form der Form gibt. Die Konstrukteure sollten eine angemessene Struktur und Größe entsprechend der Funktion des Produkts und der spezifischen Verarbeitungstechnik festlegen. Wichtige fertigungstechnische Aspekte des Entwurfs sollten die Herstellungsschwierigkeit und die Kosten der Form einschließen, wenn letztere die besten Ergebnisse bei der Herstellung liefern.

-

Auswahl des Materials10: Die Auswahl der Formwerkstoffe wirkt sich erheblich auf die Leistung und Langlebigkeit der Form aus. Gängige Formenmaterialien sind Stahl, Aluminiumlegierungen und technische Kunststoffe. Die Entscheidung über die Materialauswahl muss vom Produktmaterial, der Größe der Produktionscharge und der Verwendung der Formen abhängen.

-

Fließeigenschaften und Schrumpfung: Das Fließen des Kunststoffs und die Schrumpfung, die während des Formprozesses auftritt, wirken sich stark auf die Gestaltung der Form aus. Es wird vorgeschlagen, dass die Konstrukteure entsprechend dem Materialfluss und der Schrumpfungstendenz einen geeigneten Hohlraum und eine geeignete Kernstruktur wählen sollten, um die Maßhaltigkeit des Endprodukts und die Qualität des Aussehens zu verbessern.

-

Parameter der Spritzgießmaschine11: Die Parameter der Spritzgießmaschine stehen in engem Zusammenhang mit der Konstruktion und Herstellung der Form. Konstrukteure sollten eine angemessene Werkzeugstruktur und -größe auf der Grundlage von Parametern wie dem maximalen Einspritzvolumen, der Schließkraft und der Werkzeuggröße festlegen, um die Kompatibilität des Werkzeugs und die Produktionseffizienz sicherzustellen.

Formenbau

Der Formenbau umfasst die Materialauswahl und die anschließende Verarbeitung, Montage und Fehlersuche an den Teilen. Jede Formherstellung sollte den Konstruktionszeichnungen und dem Prozessablauf folgen, um die Genauigkeit und hohe Qualität der Form zu gewährleisten.

-

Materialverarbeitung: Bei der Herstellung von Formen geht es vor allem um die Materialbearbeitung, die das Schneiden, Bohren, Fräsen und die Wärmebehandlung umfasst. Im Wesentlichen beeinflussen die hohen Anforderungen an die Bearbeitungspräzision und die geeignete Materialbearbeitung die Form und deren Haltbarkeit entscheidend.

-

Teile Montage:Hierbei handelt es sich um den Prozess des Zusammenfügens einzelner Formkomponenten zu einer vollständigen Form. Bei der Montage muss jede Baugruppe die festgelegten Konstruktionsanforderungen erfüllen, um die Passgenauigkeit der einzelnen Teile und die Leistung der Form zu verbessern.

-

Werkzeug-Fehlersuche: Das Debugging ist der letzte Prozess nach der Herstellung der Form, bei dem es möglich ist, den Entwurf und die Herstellung der Form gemäß den Normen zu überprüfen und eventuelle Probleme zu beheben. Die Fehlersuche umfasst in der Regel mehrere Formeinspritzungen und Änderungen, bis die gewünschte Leistung und Qualität erreicht ist.

Schimmel-Probe

Nach der Herstellung der Spritzgießform sollte der Formtest durchgeführt werden, um zu prüfen, ob die Form den Konstruktions- und Fertigungsanforderungen entspricht, und um bestehende Probleme zu ermitteln. In den meisten Fällen umfasst die Formprüfung mehrere Schüsse in die Form und anschließende Änderungen, um die Form an die gewünschten Leistungs- und Qualitätsstandards anzupassen.

-

Vorbereitung auf den Prozess: Der Versuch muss vorbereitet werden, wobei Prozesse wie die Reinigung und Schmierung der Formen, die Fehlersuche an den Spritzgießmaschinen und die Vorbereitung des Rohmaterials für die Verwendung durchgeführt werden. Die Versuchsvorbereitung gewährleistet einen reibungslosen Versuchsablauf und genaue Versuchsergebnisse.

-

Gerichtsverfahren: Die durchgeführten Einspritzungen und Anpassungen bilden mehrere Phasen eines Versuchs, der die Überprüfung der Konstruktion und Herstellung der Form ermöglicht. Während des gesamten Versuchszeitraums sollte das Ergebnis jedes Einspritzvorgangs für die Leistungs- und Qualitätsbewertung dokumentiert werden, um Probleme zu erkennen und zu beheben, bis die Form die erwartete Leistung und Qualität erreicht.

-

Analyse der Versuchsergebnisse12: Die Analyse der Versuchsergebnisse ist ein wichtiger Schritt, der als Referenz für die Bestätigung der Konstruktion und Herstellung der Form dient. Die Auswertung der Versuchsergebnisse trägt dazu bei, solche Fehler aufzudecken, die die endgültige Qualität der Form beeinträchtigt hätten. Die Analyse sollte Aspekte wie die Abmessungen eines Produkts und seine optische Qualität, die Arbeitsbedingungen der Formen usw. umfassen. Haltbarkeit, usw.

Spritzgussformen werden immer aus Metall hergestellt.Falsch

Während aus Gründen der Langlebigkeit in der Regel Metall verwendet wird, können einige Formen für die Produktion von Kleinserien oder Prototypen auch aus Kunststoff oder Silikon hergestellt werden.

Die Präzision bei der Konstruktion von Formen wirkt sich auf die Qualität des Endprodukts aus.Wahr

Ein präziser Formenbau gewährleistet, dass die Teile mit den richtigen Abmessungen und Toleranzen hergestellt werden, was zu qualitativ hochwertigen Endprodukten führt.

Schlussfolgerung

Spritzgussformen spielen heute eine wichtige Rolle in der Produktion. Denn der Aufbau von Spritzgießwerkzeugen ist sehr komplex und auch die Hauptkomponenten sind vielfältig, Spritzgießformen13 sind zum Schlüssel für den Herstellungsprozess von Kunststoffspritzgussteilen geworden.

Das Verständnis der Komponenten von Spritzgießwerkzeugen und ihrer Funktionen trägt dazu bei, das Niveau der Werkzeugkonstruktion und -herstellung zu verbessern und die Modernisierung der Fertigungsindustrie zu fördern. Ich bin davon überzeugt, dass die ausführliche Einführung in Spritzgießwerkzeuge und ihre Komponenten in diesem Artikel für die Leser hilfreich sein wird.

-

Die Erforschung des Konzepts des Formhohlraums wird Ihr Wissen darüber erweitern, wie Kunststoffprodukte geformt und gestaltet werden. ↩

-

Das Verständnis der Spritzgießmaschine ist entscheidend für das Verständnis des gesamten Spritzgießprozesses und seiner Anwendungen. ↩

-

Wenn Sie sich mit dem Führungssystem vertraut machen, werden Sie verstehen, wie Präzision und Ausrichtung im Spritzgießprozess gewährleistet werden. ↩

-

Das Verständnis von Führungsstiften ist entscheidend für die genaue Ausrichtung der Form und die Verbesserung der Produktqualität bei Spritzgussverfahren. ↩

-

Das Wissen über Entlüftungsöffnungen kann dazu beitragen, Defekte an geformten Produkten zu vermeiden, indem eine ordnungsgemäße Gasabgabe während des Einspritzvorgangs sichergestellt wird. ↩

-

Die Erforschung von Kühlkanälen kann Einblicke in die Optimierung der Werkzeugtemperatursteuerung geben, was zu einer besseren Produktqualität und Produktionseffizienz führt. ↩

-

Das Verständnis von Auswerferstiften ist entscheidend für die Optimierung des Auswerfprozesses beim Spritzgießen und gewährleistet Produktqualität und Effizienz. ↩

-

Die Erforschung der Konstruktion von Formrahmen kann Ihr Wissen über Stabilität und Steifigkeit beim Spritzgießen erweitern, was zu besseren Produktergebnissen führt. ↩

-

Wenn Sie sich mit der Auswahl von O-Ringen vertraut machen, können Sie die Dichtungsleistung und Haltbarkeit Ihrer Spritzgießprozesse erheblich verbessern. ↩

-

Die Erforschung dieser Ressource bietet Einblicke in die Auswahl der richtigen Materialien für eine optimale Leistung und Langlebigkeit von Formen. ↩

-

Die Kenntnis dieser Parameter ist entscheidend, um sicherzustellen, dass Ihr Werkzeugdesign mit den Maschinenfähigkeiten übereinstimmt und die Produktionseffizienz verbessert wird. ↩

-

Dieser Link führt Sie durch die wichtigsten Schritte bei der Auswertung von Versuchsergebnissen, um sicherzustellen, dass Ihre Form den Qualitätsstandards entspricht. ↩

-

Erfahren Sie alles, was Sie über Kunststoff-Spritzgussformen wissen müssen: Kunststoff-Spritzgussformen formen Kunststoff, indem sie geschmolzenes Material in einen Formhohlraum spritzen, wo es abkühlt und zu einem Teil erstarrt. ↩