Giriş

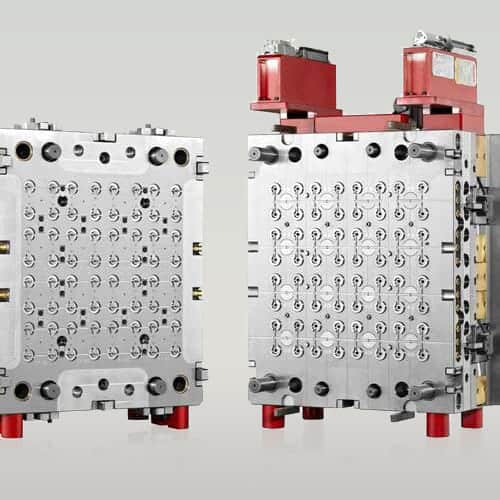

Sürekli gelişen imalat dünyasında enjeksiyon kalıplarının önemi muazzamdır. Bu hassas aletler, üretimin temel taşını oluşturur. plasti̇k enjeksi̇yon kaliplama sektörü, araç elemanlarından sağlık aparatlarına kadar sayısız ürünü kapsayan bir alan. Bu kalıpların ayırt edici özelliği, plastikleri olağanüstü bir ustalıkla karmaşık, tutarlı ve üstün kaliteli bileşenlere dönüştürme yeteneklerinden kaynaklanmaktadır. Rolleri sadece şekillendirmenin ötesindedir; yenilikçiliği teşvik etmede, üretim harcamalarını azaltmada ve ürünlerde tekdüzeliği artırmada etkilidirler.

Yine de, projenin etkinliği ve finansal uygulanabilirliği enjeksiyon kalıplama prosedürü bu kalıpların uzun ömürlülüğü ile yakından bağlantılıdır. Yüksek hassasiyete sahip herhangi bir cihaz gibi, yıpranma yaşarlar, termal basınçlarla karşılaşırlar ve sürekli kullanım nedeniyle bozulabilirler. Kalıbın doğruluğunu ve işlevselliğini koruma kapasitesi ne kadar uzun olursa, yatırım getirisi de o kadar önemli olur. Bu nedenle, enjeksiyon kalıplarının tam kalıp hizmet ömrünü artırma çabası yalnızca teknik bir arayış değil, aynı zamanda çok önemli bir mali husustur. Malzeme seçimi, hassas işçilik, titiz bakım ve uzman operasyonun karmaşık bir dengesini gerektirir.

Üreticiler, kalıpların dayanıklılığını artırmaya yönelik metodolojileri araştırıp uygulayarak masraflarda önemli ölçüde azalma sağlayabilir, yüksek üretim kalitesi standartlarını koruyabilir ve malzeme israfını ve enerji tüketimini azaltarak ekolojik etkileri hafifletebilir. Takip eden bölümlerde, bu amaca yönelik çeşitli boyutlar ve pragmatik yöntemler incelenecek ve üretimdeki bu vazgeçilmez aracın dayanıklılığı ve ekolojik sürdürülebilirliği teyit edilecektir.

II.Enjeksiyon Kalıbı Aşınma ve Yıpranmasını Anlama

Enjeksiyon kalıplarının dayanıklılığı ve operasyonel etkinliği, yıpranmayı hızlandıran çok sayıda unsurdan önemli ölçüde etkilenir. Bu unsurları kavramak, üreticilere enjeksiyon kalıplarının hizmet ömrünü uzatmak ve iyileştirmek ve plastik enjeksiyon kalıplarının kalibresini korumak için stratejiler geliştirme yetkisi verir.

Yıpranmayı Teşvik Eden Unsurlar Mekanik Zorlanma:

Sancılar içinde enjeksiyon kalıplama prosedürükalıplar sürekli mekanik zorlamaya maruz kalmaktadır. Bu, yüksek enjeksiyon basınçlarından ve kalıp boşluğunun tekrar tekrar açılıp kapanmasından kaynaklanır. Aşamalı olarak, bu zorlama çeşitli kalıp bileşenlerinde, bileşenlerinde ve kalıp yüzeyinde aşınmaya neden olabilir.

Termal Efor:

Enjeksiyon kalıpları, ısıtılmış, sıvılaştırılmış plastik eklendikçe ve daha sonra soğutuldukça sıcaklıkların hızla değiştiği salınımlı termal gerilimlere dayanır. Bu sürekli değişim, kalıp malzemesinin ömrü boyunca termal yorgunlukla sonuçlanabilir ve yapısal sağlamlığını etkileyebilir.

Kimyasal Erozyon:

Kullanılan bazı plastik maddeler enjeksiyon kalıplama korozif özellikler sergileyebilir. Bu maddeler kalıp yüzeyiyle etkileşime girdiğinde, özellikle de kalıp malzemesi korozyon direnci bakımından yetersizse, kimyasal erozyona neden olabilirler.

Aşındırıcı Erozyon:

Plastik malzemenin sürekli akışı, özellikle dolgu maddeleri veya takviyeler içerdiğinde, kalıp yüzeyinde aşındırıcı olabilir ve kademeli erozyona neden olabilir.

Yaygın Bozulma Türleri Korozyon:

Bu, aşağıdakiler arasındaki kimyasal etkileşimlerden kaynaklanır kalıp malzemesi ve plastikler veya kalıplama işleminin yan ürünleri. Uzun süreli korozyon kalıp yüzeyini bozarak kalıplanan parçaların kalitesini düşürebilir.

Aşınma:

Hareketli plastikle, özellikle de takviye maddeleri içeren malzemelerle sürekli temas aşındırıcı erozyona neden olabilir. Bu durum, özellikle akış hızının veya türbülansın yüksek olduğu bölgelerde kalıp yüzeyinde erozyon veya aşınma olarak kendini gösterir.

Termal Yorgunluk:

Tekrarlanan ısıtma ve soğutma nedeniyle kalıp malzemesinde mikro çatlaklar oluşarak kalıp yapısını zayıflatabilir. Bu durum, aşırı kalıp sıcaklıkları ve kalıp çeliğinin yetersiz ısıl işleme tabi tutulması gibi faktörlerle daha da kötüleşir.

Bu unsurların anlaşılması, bu hasarları azaltabilecek ve böylece kalıp ömrünü uzatabilecek etkili bakım rutinlerinin ve operasyonel metodolojilerin formüle edilmesinde çok önemlidir. Takip eden bölümlerde, kalıp ömrünü artırmada ve enjeksiyon kalıplarının uzun ömürlülüğünü korumada etkili olan malzeme seçimi, tasarım hususları ve bakım stratejileri incelenecektir.

III.Kalıp Uzun Ömürlülüğünü Artırmak için Malzeme Seçimi

Operasyonel sürenin artırılmasındaki en önemli husus enjeksi̇yon kaliplari malzemelerin mantıklı bir şekilde seçilmesinde yatmaktadır. Uygun seçim sadece enjeksiyon kalıbının ömrünü değil aynı zamanda aşınma, korozyon ve termal yorgunluğa dayanma yeterliliğini de etkiler.

Optimum Kalıp Malzemesi Seçiminin Önemi Dayanıklılık ve Aşınma Direnci:

Kalıbın malzemesi, yüksek basınçlara ve aşındırıcı plastik maddelere maruz kalma da dahil olmak üzere enjeksiyon kalıplama sürecinin yorucu koşullarına dayanacak esnekliği gerektirir.

Termal İletkenlik ve Denge:

Üstün termal iletkenlik, ısının eşit şekilde dağılmasını kolaylaştırarak termal yorgunluk olasılığını azaltır ve tutarlı kalıp sıcaklıklarını garanti eder.

Korozyon Direnci:

Bu özellik, korozif plastiklerle çalışan kalıplar için çok önemlidir ve kalıp yüzeyinin uzun süreli kullanımda korunmasını sağlar.

Çeşitli Kalıp Malzemelerinin Tanımlanması Kalıp Çeliği:

Sağlamlığı ve dayanıklılığı nedeniyle geleneksel olarak tercih edilir. Yüksek kalibreli kalıp çeliği, aşınma ve korozyona karşı direncini artırmak için tipik olarak benzersiz ısıl işlem yöntemlerine tabi tutulur. Uzun kalıp ömrü nedeniyle geniş hacimli veya uzun süreli üretim için örnek teşkil eder.

Yumuşak Alüminyum Kalıplar:

Bu kalıplar çeliğe kıyasla daha hafiftir ve üstün termal iletkenlik sergiler, bu da daha hızlı soğutma süreleri ve kısaltılmış döngü süreleri ile sonuçlanır. Bununla birlikte, dayanıklılıkları, özellikle yüksek hacimli üretim senaryolarında çeliğe rakip olmayabilir. Alüminyum kalıplar sıklıkla prototip geliştirmede veya kısa süreli üretimde kullanılır.

IV. Kalıp Ömrünü Uzatmak için Öncü Stratejiler

Alemin enjeksiyon kalıplama enjeksiyon kalıbı yaşam döngüsünün hem dayanıklılığını hem de etkinliğini artırmayı amaçlayan yeni metodolojilerin ve en son teknolojilerin akınıyla işaretlenen sürekli bir değişim halindedir. Stratejik bir avantaj elde etmek ve üretim becerilerini artırmak isteyen üreticiler için bu yenilikler hakkında bilgi sahibi olmak son derece önemlidir.

Enjeksiyon Kalıplamada Gelişmiş Teknolojileri Keşfetmek

Kalıp İmalatı için 3D Baskı: 3D baskı veya katmanlı üretimin kalıp işçiliği alanına girmesi, daha labirentimsi ve titiz kalıp tasarımlarının oluşturulmasını kolaylaştırıyor. Bu avangart teknik, ayrıntılı soğutma kanallarına sahip kalıplar üretebilir, termal düzenlemeyi geliştirebilir ve termal baskıyı azaltabilir.

Akıllı Kalıp Sensörleri: Sensörlerin kalıplara entegrasyonu, sıcaklık, basınç ve döngü sürelerine ilişkin çok önemli verilerin gerçek zamanlı olarak elde edilmesini sağlar. Bu tür içgörüler, kalıpların rafine edilmesinde kalıplama süreci ve erken kalıp bozulmasını hızlandırabilecek senaryoların önüne geçilmesi.

Otomatik Bakım Mekanizmaları: Robotik ve otomasyon alanındaki gelişmeler otomatik bakım sistemlerinin ortaya çıkmasını sağlamıştır. Bu araçlar temizlik, inceleme ve yağlama gibi görevleri benzersiz bir hassasiyet ve tekdüzelikle yerine getirebilmektedir.

Kalıp İmalat Süreci ve Malzeme Seçiminde İleriye Dönük Eğilimler

Kalıp Dış Yüzeyleri için Nano Kaplamalar: Kalıp yüzeylerine nano kaplamalar uygulamak, aşınmaya karşı dirençlerini büyük ölçüde artırabilir ve tekrarlayan bakım ihtiyacını azaltabilir. Bu kaplamalar aynı zamanda kalıbın parça çıkarma özelliğini artırarak parçanın çıkarılması sırasındaki mekanik gerilimi azaltır.

İleri Kompozit Malzemeler: Yeni kompozit malzemelerin araştırılması, kalıp oluşturma için hayırlı umutlar sunmaktadır. Bu malzemeler, metal ve polimerlerin erdemlerini bir araya getirerek müthiş güç-ağırlık oranları ve üstün termal özellikler sunmakta ve potansiyel olarak daha uzun ömürlü kalıplar ortaya çıkarmaktadır.

Ismarlama Alaşım Formülasyonu: Farklı kalıplama uygulamaları için özel olarak tasarlanmış özel alaşımların dövülmesi, kalıp üretim sürecini dönüştürebilir. Bu alaşımların benzersiz mukavemet, termal stabilite ve korozyon direnci sunması ve aşağıdakilerin özel gereksinimlerini karşılaması öngörülmektedir çeşitli enjeksiyon kalıplama prosedürler.

Sürdürülebilir Malzeme ve Yöntemler: Sektörün çevre duyarlılığına yönelmesiyle uyumlu olarak, kalıp imalatında çevreye duyarlı malzeme ve metodolojilerin kullanılmasına yönelik ilgi giderek artmaktadır. Bu, kalıp yapımı için geri dönüştürülmüş maddelerin kullanımını ve daha enerji verimli kalıplama tekniklerinin inovasyonunu kapsamaktadır.

V. Enjeksiyon Kalıplarının Bütünlüğünün Sürdürülmesi

Enjeksiyon kalıplarının uzun ömürlü olmasını sağlamak, titiz ve metodik bir bakım gerektiren ayrılmaz bir görevdir. Bu özenli bakım sadece enjeksiyon kalıplama makinesinin çalışma süresini artırmakla kalmaz, aynı zamanda üretimde tek tip bir kalibreyi de garanti eder. enjeksiyon kalıplama sıra.

Alışkanlık Haline Getirilmiş Bakımın Gerekliliği

Bozulmayı Engellemek: Alışılmış bakım, aşınma, oksidasyon veya yanlış hizalama gibi, müdahale edilmediği takdirde kalıbın bozulmasını hızlandıran komplikasyonların önceden fark edilmesini ve düzeltilmesini kolaylaştırır.

Tek Tip Küf Etkinliği: Düzenli bakım gören kalıplar, kalıp arızalarından kaynaklanan operasyonel kesinti olasılığını azaltırken üstün kalitede bileşenler üreterek sarsılmaz bir performans sergiler.

Maliyet-Etkililik: Proaktif kalıp bakımı, kalıp onarımı veya değiştirilmesi ile bağlantılı harcamalara kıyasla zaman içinde daha ekonomik bir strateji olarak ortaya çıkmaktadır.

Küf Temizleme ve Termal Düzenleme için Optimal Prosedürler

Periyodik Temizlik: Kalıp boşluklarında ve yüzeyinde korozyonu veya birikimi önlemek için rutin temizlik yapılması çok önemlidir. Bu, uygun olduğu şekilde hem mekanik hem de kimyasal yöntemleri kapsar.

Termal Yönetim: Termal aşınma ve gerginliği önlemek için kalıp sıcaklıklarını makul bir şekilde yönetmek zorunludur. Bu, kalıbın soğutma aparatının ömrü boyunca ideal soğutma sıvısı sıcaklıklarının ve akış hızlarının sürdürülmesini gerektirir.

Aşırı Aşınmayı Azaltmak için Taktikler

Yağlama: Sürtünmeyi ve buna bağlı aşınmayı azaltmak için ejektör pimleri ve kızaklar gibi hareket halindeki bileşenlerin özenle yağlanması şarttır.

Aşınma Plakalarının Kullanımı: Yüksek sürtünmeye maruz kalan alanlarda aşınma plakalarının uygulanması, aşınmanın eşit şekilde dağıtılmasına yardımcı olur ve kalıp onarımlarına kıyasla daha kolay değiştirmeye olanak tanır.

Yüzey Güçlendirme: Kalıp yüzeyine koruyucu katmanların uygulanması, özellikle kaba malzemelerle kullanılan kalıplar için aşınmaya karşı direncini artırır.

Ayrılma Çizgisi Aşınmasının Yönetimi

Düzenli Gözetim: Aşınma veya bozulma belirtilerine karşı ayırma çizgilerinin sık sık incelenmesi çok önemlidir. Kalıp yarımlarının birleştiği bu bölge, tekrarlayan açma ve kapama eylemleri nedeniyle aşınmaya karşı özellikle hassastır.

Doğru Hizalama: Her döngüde kalıp yarımlarının hassas bir şekilde hizalanmasını sağlamak, ayırma çizgisi aşınmasını azaltmak için hayati önem taşır.

Yüzey İyileştirme: Ayırma çizgisi bölgesine sertleştirme işlemleri veya kaplamalar uygulamak aşınma direncini artırabilir.

Sonuç olarak, enjeksiyon kalıpları için kapsamlı ve düzenli bakım protokollerinin benimsenmesi yalnızca sorun çözmenin ötesine geçmektedir. İşlevsel ömürlerini uzatmak için ileri görüşlü bir strateji içermektedir. Bu, rutin temizlik, sıcaklık kontrolü, yağlama ve aşınmaya dayanıklı malzemelerin ve kaplamaların stratejik olarak dahil edilmesinin bir karışımını içerir. enjeksiyon kalıbı ömrü, hepsi aşınmayı en aza indirmeye ve kalıplama işleminin kalitesini korumaya yöneliktir.

Sonuç

Özetlemek gerekirse, bir enjeksiyon kalıbının ömrünün uzatılması, malzeme bilimleri, mühendislik zekası, titiz bakım, yetkin kullanım ve kalıp ömrünü uzatan yenilikçi metodolojilerin sinerjisini kapsayan bütünleştirici bir çabadır. Bu yönlerin böylesine uyumlu bir orkestrasyonu, üreticilere kalıplarının dayanıklılığını ve operasyonel etkinliğini artırma gücü vererek, üretkenliği artırma, ekonomik ihtiyatlılık ve üretim alanında güçlendirilmiş bir duruşla sonuçlanır.