Enjeksiyon kalıplama tasarımı, çeşitli sektörlerde işlevselliği ve üretilebilirliği etkileyen yüksek kaliteli plastik parçalar üretmek için kritik öneme sahiptir.

Enjeksiyon kalıplama tasarımı, üretilebilirlik için malzeme seçimi, duvar kalınlığı ve çekim açılarına odaklanarak parça ve takım tasarımının optimize edilmesini içerir. Otomotiv, elektronik ve ambalaj endüstrilerinde yaygın olarak kullanılmaktadır.

Enjeksiyon kalıplama tasarımının inceliklerini anlamak, ürün kalitesini ve üretim verimliliğini önemli ölçüde artırabilir. Parça performansını ve üretim süreçlerini optimize eden stratejileri keşfetmek için daha derine inin.

Doğru enjeksiyon kalıplama tasarımı üretim hatalarını azaltır.Doğru

Yeterli çekim açıları ve tek tip duvar kalınlığı gibi etkili tasarım stratejileri, eğilme ve çökme izleri gibi kusurları en aza indirir.

Enjeksiyon kalıplama tasarımının üretim maliyetleri üzerinde hiçbir etkisi yoktur.Yanlış

Tasarım, malzeme kullanımını, döngü sürelerini ve takım ömrünü doğrudan etkiler ve bunların tümü toplam üretim maliyetine katkıda bulunur.

Neden Enjeksiyon Kalıplama için Tasarım?

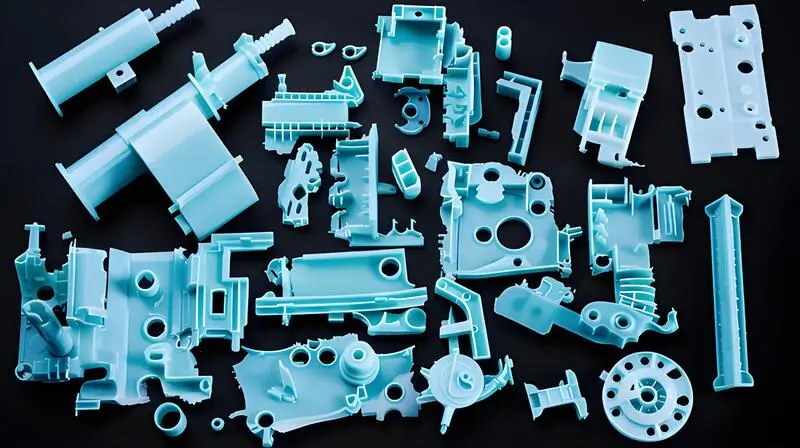

Enjeksiyon kalıplama için tasarım, otomotivden elektroniğe kadar çeşitli sektörlerde optimum üretim verimliliği, maliyet etkinliği ve yüksek kaliteli nihai ürünler sağlar.

Enjeksiyon kalıplama için tasarım, kalıp karmaşıklığını ve malzeme özelliklerini optimize ederek üretim maliyetlerini düşürür ve dayanıklılığı artırır. Avantajlar arasında otomotiv, tüketim malları ve elektronik endüstrileri için hayati önem taşıyan daha hızlı üretim, gelişmiş hassasiyet ve ölçeklenebilirlik yer alır.

Üretim Karmaşıklığını Belirleyin

Ürün tasarımcıları ve mühendisler tasarıma bakarak üretim sırasında nelerin yanlış gidebileceğini tahmin edebilirler. Tasarım onlara ne beklemeleri gerektiğini söyler, böylece ürünü üretmeye başlamadan önce belirsizliği azaltabilirler.

Ayrıca, ürünün ne kadar karmaşık olduğunu bilmek, kalıbın neye benzemesi gerektiğini anlamalarına yardımcı olabilir. Bu şekilde, yapmak istedikleri ürün için doğru kalıbı tasarlayabilir ve yapabilirler.

Üretim Fizibilitesini Sağlayın

Plastik parçalar tasarlarken ve üretirken, tasarladığınız parçanın üretilebilir olup olmadığını bilemezsiniz. Enjeksiyon kalıplama tasarımı, üretim yönteminin uygulanabilir olup olmadığını size söyleyebilir.

Böylece, parçanın kalıpta sıkıştığı üretim sorunları yaşayıp yaşamayacağınızı öğrenebilirsiniz. Daha da önemlisi, size zaman ve para kazandırır, böylece ürününüzü daha ucuza ve daha hızlı üretebilirsiniz.

Parça Arızalarının Önlenmesi

Enjeksiyon kalıplı parçalarınızı düzgün tasarlamazsanız, doğru çalışmazlar veya iyi görünmezler. Enjeksiyon kalıplama kusurları veya diğer mekanik arızalar nedeniyle yapmaları gerekeni yapmayabilirler. Enjeksiyon kalıplama tasarım kılavuzları1 doğru kalıplama parametrelerini seçmenize ve parçalarınızın çalışmamasına neden olacak büyük sorunlardan kaçınmanıza yardımcı olacaktır.

Enjeksiyon kalıplama için tasarım, üstün ürün tutarlılığı sağlar.Doğru

Malzeme akışı ve kalıp soğutması gibi tasarım unsurlarının ele alınması, üretim genelinde tekdüzeliği artırarak tutarlı ürün kalitesi sağlar.

Tüm ürünler kısıtlama olmaksızın enjeksiyon kalıplama için tasarlanabilir.Yanlış

Malzeme sınırlamaları ve parça karmaşıklığı nedeniyle tüm tasarımlar enjeksiyon kalıplama için uygun değildir ve özel tasarım hususları gerektirir.

Enjeksiyon Kalıplı Parça Tasarımında Dikkat Edilmesi Gerekenler Nelerdir?

Enjeksiyon kalıplı parça tasarımında dikkat edilmesi gereken hususlar, ürün işlevselliği, üretilebilirliği ve maliyet etkinliğini sağlamak için hayati önem taşır.

Enjeksiyon kalıplı parçalar için temel hususlar arasında malzeme seçimi, duvar kalınlığı, çekim açıları, kapı yerleşimi ve nervür tasarımı yer alır ve bunların tümü yapısal bütünlüğü, üretilebilirliği, ürün kalitesini ve maliyeti etkiler.

Oda Duvar Kalınlığı

Bu, enjeksiyon kalıplı bir parça tasarlarken düşünmeniz gereken en önemli şeylerden biridir. Duvar kalınlığı, bir parçanın nasıl çalıştığı, nasıl göründüğü ve ne kadara mal olduğu gibi pek çok şeyi etkiler.

Bu yüzden, doğru olanı bulmanız gerekiyor duvar kalınlığı2 Parçanın nasıl çalışması gerektiğine bağlı olarak. Yapabileceğiniz en ince duvarı bulmak için parçanın ne kadar stres alabileceğini ve ne kadar dayanması gerektiğini düşünmeniz gerekir.

Genel kural, enjeksiyon kalıplı parça boyunca duvar kalınlığını eşit tutmaktır. İdeal olarak, duvar kalınlığını 1,2 mm ile 3 mm arasında tutmak istersiniz. Duvarlar çok inceyse, yüksek plastik basınca ihtiyaç duyarsınız ve kavitasyona neden olursunuz. Duvarlar çok kalınsa, daha uzun döngü sürelerine sahip olursunuz ve daha fazla malzeme kullanırsınız, bu da size daha fazla paraya mal olur.

Et kalınlığı değişen bir parçanız olduğunda, parçalar arasında güzel bir geçiş olduğundan emin olmanız gerekir. Bunu açılı kenarlarınıza veya köşelerinize pahlar koyarak yapabilirsiniz. Benzer şekilde, filetolarınızda veya köşelerinizde fileto kullanmak, erimiş plastiğin kalıbı tamamen doldurmasını ve eşit şekilde soğumasını sağlayacaktır.

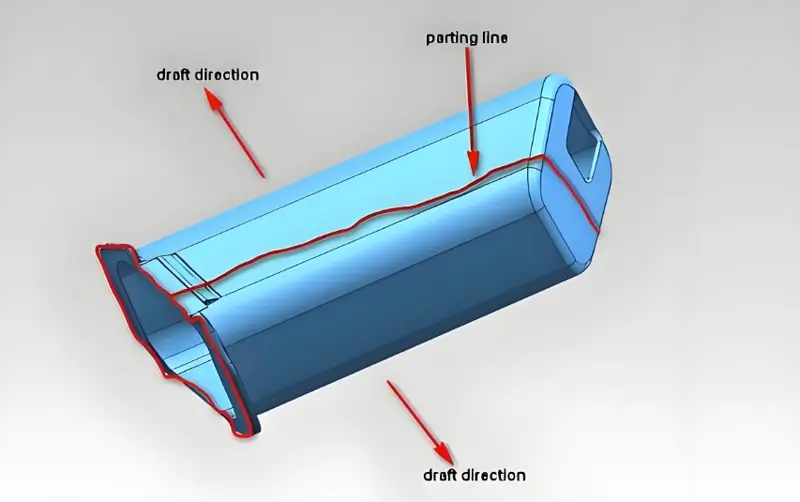

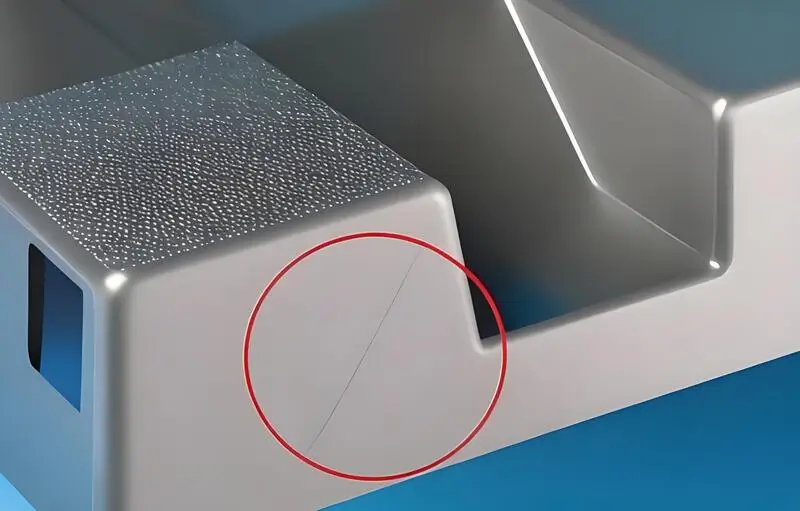

Ayrılık Hattı

Bu ayırma çizgisi3 kalıbın iki yarısının nihai ürünü oluşturmak için birleştiği yerdir. Ayırma çizgisi tasarımında herhangi bir uyumsuzluk veya yanlış hizalama varsa, kalıplanan parçada parlama kusurlarına neden olabilir. Bu nedenle, bu kusurları en aza indirmek için basit ve düz bir ayırma çizgisi tasarlamak önemlidir. Basit ayırma çizgilerinin yapımı daha kolaydır, daha az bakım gerektirir ve nihai ürüne daha iyi bir genel görünüm kazandırabilir.

Bir ayırma çizgisi tasarlarken, bunu yuvarlak bir yüzey yerine keskin bir kenar üzerine koymak genellikle en iyisidir. Bu, üretim maliyetlerinizi artırabilecek dar toleranslı kalıplar kullanmak zorunda kalmamanıza yardımcı olur. Ayrıca ayırma çizgisinin bitmiş ürün üzerinde nasıl görüneceğini de düşünmek istersiniz.

Mümkün olduğunca görünmez olacak ve metin veya logolar gibi kritik yüzeyler veya özellikler üzerinden geçmeyecek şekilde tasarlamak istersiniz. Bu, bitmiş ürününüzün istediğiniz şekilde göründüğünden emin olmanıza ve enjeksiyon kalıplama ile daha iyi parçalar yapmanıza yardımcı olacaktır.

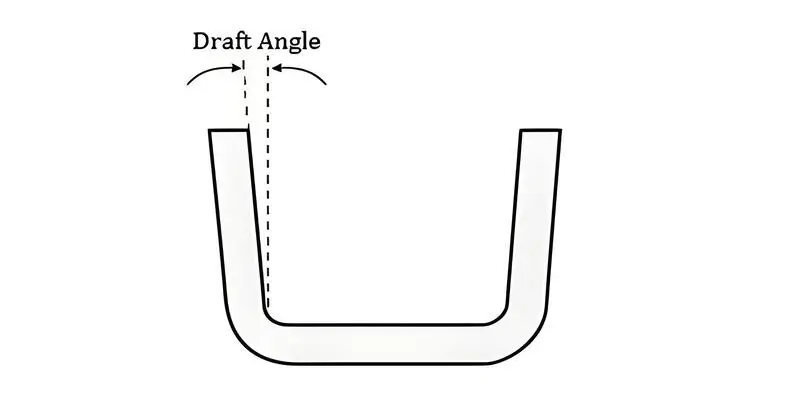

Taslak Açıları

Bu çekim açısı4 Enjeksiyonla kalıplanmış bir parçanın yüzeyindeki çekme açısı, kalıptan hasar görmeden kolayca çıkarılmasını sağlar. Gerekli çekim açısı, duvar kalınlığı, malzeme büzülmesi, işlem sonrası son işlem ihtiyaçları vb. faktörlere bağlıdır.

Ortalama çekim derinliği her inç derinlik için 1 derece artmalıdır, ancak çoğu parça için en az 1,5 ila 2 derece genellikle güvenlidir. Ağır dokular için inç başına 5 dereceye kadar derinlik gerekebilir. Yetersiz çekim, sürüklenme izleri gibi kozmetik kusurlara yol açabilir.

Bir CAD sistemi kullanarak enjeksiyon kalıplı parçalar tasarlarken taslak açıları ekleyebilirsiniz. Ancak, karmaşıklığı en aza indirmek için bunu tasarımın son aşamalarında yapmak en iyisidir.

Kaburgalar ve Patronlar

Kaburgalar, iki duvarın 90 derecelik bir açıyla birleştiği parçaların duvarlarını güçlendirmek için kullanılır. Parçanın daha güçlü olmasına ve daha fazla ağırlık taşıyabilmesine yardımcı olurlar. Patronlar, bir parça üzerinde diğer parçaları takmak ve hizalamak için kullanılan yükseltilmiş alanlardır. Ayrıca vida delikleri ve yuvalar gibi alanlarda parçayı daha güçlü hale getirirler.

Taban kalınlığı destek nervürleri5 bitişik duvar kalınlığının üçte ikisinden fazla olmamalıdır. Nervür yüksekliği nominal duvar kalınlığının 2,5 katını (2,5T) geçmemelidir. Büzülme dikkate alınmalıdır. Çökme izlerini önlemek için, başlığın kalınlığı toplam duvar kalınlığının 60%'sini geçmemelidir.

Kapı Konumları ve Tipleri

Enjeksiyon kalıplamadaki kapı, plastik parçaya doğrudan bağlı olan ve erimiş plastik reçinenin boşluğa akışını kontrol eden çok önemli bir parçadır. Kapının boyutu, şekli ve konumu bitmiş ürün üzerinde büyük bir etkiye sahiptir. Ne kadar güçlü olduğunu ve nasıl göründüğünü etkiler.

Farklı türdeki enjeksiyon kalıplarında kullanılan dört yaygın geçit tasarımı vardır: kenar, alt, sıcak uç ve yolluk. Adından da anlaşılacağı gibi, kenar kapakları düz bir parçanın kenarında bulunur ve ayırma çizgisinde bir iz bırakır.

Alt kapılar yaygındır ve muz kapıları, gülen yüz kapıları ve tünel kapıları gibi farklı varyasyonları vardır. Otomatik düzeltme için ejektör pimlerine ihtiyaç duyarlar ve daha iyi dolum için kapak konumunu ayırma çizgisinden uzaklaştırmaya yardımcı olurlar.

Sıcak uç kapıları sadece sıcak yolluklu enjeksiyon kalıpları için kullanılır. Genellikle yuvarlak veya konik geometriler için kalıbın üst kısmında bulunurlar. Öte yandan, geçitler büyük silindirik tek boşluklu kalıplar için idealdir. Genellikle temas noktalarında büyük izler bırakırlar ancak üretimi ve bakımı kolaydır.

Kullandığınız geçidin tasarımı ve türü parçanın tasarımına, seçtiğiniz malzemeye, ihtiyacınız olan boyutlara ve parçanın nasıl görünmesini istediğinize bağlıdır. Akılda tutulması gereken bir husus, kapıyı parçaya çok fazla stres veya hasar vermeyecek bir yere koymaktır.

Ayrıca parçayı yolluktan kesmek zorunda kalmaktan kaçınmak ve kapıyı parçanın en kalın kısmına yerleştirmek istersiniz, böylece iyi bir şekilde dolar. Bazen parçanın büyüklüğüne, şekline ve ne tür bir plastik kullandığınıza bağlı olarak birden fazla kapıya ihtiyacınız olabilir.

İtici Pimler

Bu, enjeksiyon kalıplama kurulumunun kritik bir parçasıdır ve parçanın yeterince soğuduktan sonra kalıptan dışarı itilmesine yardımcı olur. Genellikle parça üzerinde iz bırakırlar. Bu nedenle, bunları pim hareket yönüne dik bir düzlemde tasarlamanız gerekir.

Parça şekli, çekim açısı, waThe enjeksiyon kalıplamada kapı6 plastik parçaya doğrudan bağlı olan ve erimiş plastik reçinenin boşluğa akışını kontrol eden çok önemli bir parçadır. Kapının boyutu, şekli ve konumu bitmiş ürün üzerinde büyük bir etkiye sahiptir. Ne kadar güçlü olduğunu ve nasıl göründüğünü etkiler.

Örneğin, daha yapışkan bir reçine daha fazla kalıptan çıkarma kuvveti gerektirecektir. Aynı şekilde, daha yumuşak bir plastik polimer, kalıplama hatalarını önlemek için kalıptan çıkarma kuvvetini dağıtmaya yardımcı olmak üzere daha geniş veya daha fazla pim gerektirecektir.

Alt kesimler ve dişler

Alt kesimler ve dişler, plastik bir parçanın kalıptan tek bir çekme ile çıkarılmasını zorlaştıran girintili veya çıkıntılı özelliklerdir. Tasarım, parçanın tek, tek yönlü bir çekme ile çıkarılabilmesini sağlamalıdır. Bunu yapmak, parçanın enjeksiyon kalıplama7 maliyetleri düşüktür. Bu nedenle, enjeksiyon kalıplı parçalar tasarlanırken dişlerden ve alt kesimlerden kaçınmak önemlidir.

Alt kesimleri önlemek için, özellikleri çekme hattına paralel olarak yönlendirin ve kaldırıcıları ve kızakları tasarıma dahil edin. Kaldırıcılar, taslak olmadan iç alt kesimleri serbest bırakmaya yardımcı olur. Parça soğuduktan sonra, kaldırıcılar alt kesimleri kalıptan çıkarmak için bir açıyla yukarı doğru itebilir. Öte yandan kızaklar, dış alt kesimleri serbest bırakmak için çekirdek kalıba tutturulmuş açılı pimler kullanır.

Yuvarlatılmış Köşeler

Enjeksiyon kalıplamayı daha verimli ve daha kaliteli hale getirmek için tasarımcılar ve mühendisler keskin köşeler ve kenarlar yerine yuvarlatılmış özellikler kullanmalıdır. Keskin kenarların doldurulması için daha fazla basınç gerekir, bu da parçaya zarar verebilir ve çıkarılırken kusurlara neden olabilir. Yuvarlatılmış iç ve dış köşeler plastiğin daha iyi akmasına yardımcı olarak gerilimi ve çatlamayı azaltır.

İç köşe yarıçapı, bitişik duvar kalınlığının en az 50%'si olmalıdır. Dış köşeler ise bitişik duvar kalınlığının 150%'si kadar olmalıdır. Başlıklar ve geçmeler gibi dikey özellikler için taban yuvarlatılmalıdır. Başlık yarıçapı, minimum 0,015 inç (0,381 mm) yarıçap ile bitişik duvarın 25%'si olmalıdır.

Yüzey İşlemi

Plastik parçalar farklı yüzey işlemlerine sahip olabilir. Bu yüzeyler parçanın dokusunu, görünümünü ve verdiği hissi etkiler. Doğru yüzeyin seçilmesi tasarım aşamasında önemlidir. İhtiyaç duyulan alet ve malzemeleri belirler. Kaba yüzeyler daha yüksek çekim açılarına ihtiyaç duyar.

Bunlar aynı zamanda seçtiğiniz malzemeyi de etkiler. İstediğiniz finisajı elde etmek için kalıp yüzeyini hazırlamanız gerekebilir. Kalıp yüzeyindeki herhangi bir kusur parça üzerinde görünecektir. Parça kalıptan çıktıktan sonra ne kadar çok iş yapmanız gerekirse, maliyeti o kadar fazla olacak ve kalıbı yapmak o kadar uzun sürecektir.

Malzeme Seçimi

Enjeksiyon kalıplama, her biri kendine özgü fiziksel ve mekanik özelliklere sahip farklı plastik reçine türlerinin kullanılmasıyla ilgilidir. Seçtiğiniz malzeme, parçanızın amaçlanan ortamda nasıl performans göstereceğini belirleyecektir. Enjeksiyon kalıplama için bir malzeme seçerken, malzeme büzülmesi, uyum ve maliyet gibi şeyleri düşünmeniz gerekir.

Plastik büzülmesi her plastik türü ve işlenme şekli için farklıdır, bu da parçanın nasıl çalıştığını ve nasıl göründüğünü etkileyebilir. Ayrıca plastiğin vida ve kaynak gibi şeylerle ne kadar iyi bir şekilde bir araya getirilebileceğini de düşünmeniz gerekir.

Plastik için doğru özelliklere sahip olmak önemli olsa da, plastiği almanın, bir parça haline getirmenin ve bitirmenin ne kadara mal olacağını da düşünmeniz gerekir, böylece en az miktarda paraya yapabilirsiniz.

Enjeksiyon kalıplama tasarımında tek tip duvar kalınlığı çok önemlidir.Doğru

Tek tip duvar kalınlığı, gerilimi ve çarpılmayı en aza indirerek tutarlı ve yüksek kaliteli parça çıktısı sağlar.

Enjeksiyon kalıplama parçaları için çekim açıları gerekli değildir.Yanlış

Çekim açıları, parçanın kalıptan kolayca çıkmasını kolaylaştırarak çıkarma sırasında hasar riskini azaltır.

Enjeksiyon Kalıbı Tasarımı için Yönergeler Nelerdir?

Etkili enjeksiyon kalıbı tasarımı, çeşitli sektörlerde yüksek kaliteli plastik parçaların verimli ve tutarlı bir şekilde üretilmesi için çok önemlidir.

Enjeksiyon kalıbı tasarımı için temel yönergeler: uygun malzemelerin seçilmesi, etkili soğutma sistemlerinin sağlanması ve parça fırlatmanın optimize edilmesi. Bu uygulamalar verimliliği artırır, kusurları azaltır ve kalıplama sürecinde dayanıklılığı artırır.

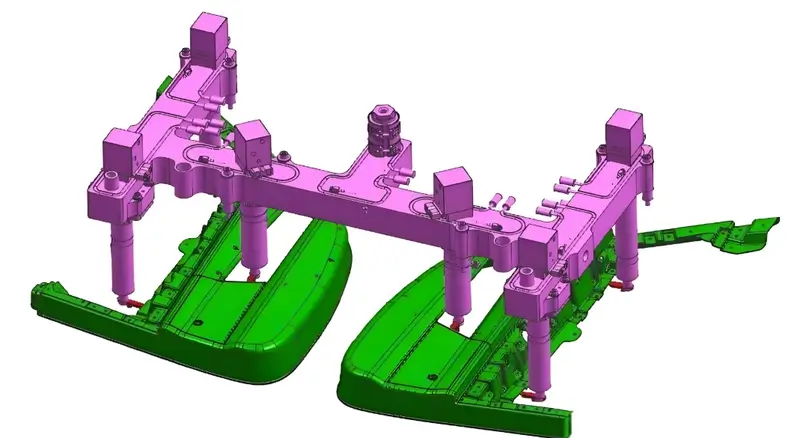

Kalıp Tabanı ve Boşluk Düzeni

Kalıp takımları bir kalıp tabanı, boşluk, maça ve diğer parçalardan oluşur. Kalıp tabanı kalıbın temelini oluştururken, boşluk ve maça parçası parçayı şekillendirir. Kalıp takımının tasarımı, kalıplama sürecinin ne kadar doğru ve tutarlı olduğunu etkiler. CNC işleme, karmaşık plastik enjeksiyon kalıplama kalıpları için gerekli olan hassas dikey dikey duvarlar elde eder.

Kalıp sağlam olmalı, bakımı kolay olmalı ve onarım ve bakım için kolayca sökülüp takılabilmelidir. Boşluk ve maçanın doğru hizalandığından emin olmak için kalıp takımının hassas bir şekilde yapılması gerekir. Kalıp çerçevesinin boşluk düzeni de kolay bakım ve onarım için boşluğa ve maça uçlarına ulaşmanıza izin vermelidir. Bu, kusurları azaltır ve parçaları daha iyi hale getirir.

Soğutma sistemi tasarımı

Soğutma sistemi, enjeksiyon kalıbı tasarımında büyük önem taşır. Kalıp boşluğunun ve plastik malzemenin sıcaklığını kontrol eder. Soğutma önemlidir çünkü plastiğin katılaşmasına ve büzülmenin kontrol edilmesine yardımcı olur.

Bu soğutma si̇stemi̇ tasarimi8 kalıp boşluğunun eşit şekilde soğutulmasını sağlamalıdır. Soğutma kanalları, kapı ve yolluk sistemine müdahale etmeyecek şekilde soğuması daha uzun süren alanlara yakın tasarlanmalıdır. Makinist ayrıca mümkün olan en kısa döngü süresini elde etmek için tasarımı optimize etmelidir.

Yolluk ve Kapı Tasarımı

Yolluk ve kapı sistemi, erimiş plastiğin kalıp boşluğuna nasıl aktığını kontrol eder. Kapı, plastiğin boşluğa girdiği yerdir ve yolluk sistemi plastiğin kapıya ulaşmasına yardımcı olur. Kapı ve yolluk sisteminin tasarımı, kalıplama sürecinin ne kadar iyi çalıştığını ve bitmiş ürünün ne kadar iyi olduğunu etkiler.

Kapı boyutu, konumu ve şekli malzeme akışını optimize etmeli, parça gerilimini en aza indirmeli ve parçada kusurları önlemelidir. Yolluk sistemi basınç düşüşünü en aza indirmeli, eşit malzeme dağılımı sağlamalı ve plastiğin birikebileceği ve kusurlara neden olabileceği ölü noktalardan kaçınmalıdır.

Fırlatma Sistemi Tasarımı

Bu ejektör sistemi9 parçayı kalıptan çıkaran şeydir. Ejektör sistemini tasarlarken parçanın şeklini, kaç tane alt kesimi olduğunu ve ne kadar güçlü olduğunu düşünmeniz gerekir. Parçayı çıkardığınızda dağılmadığından emin olmak için ejektör pimleri, manşonlar veya hidrolik ejektör sistemleri kullanabilirsiniz.

Ayrıca ejektör sistemini, parçayı kalıptan çıkarmak için ihtiyaç duyduğu kuvveti kaldırabilecek şekilde tasarlamanız gerekir. Ayrıca, itici sistemin kapı ve yolluk sistemiyle ilişkili olarak nereye gideceğini de düşünmeniz gerekir, böylece yolunuza çıkmaz.

Kalıp Malzemeleri ve Yüzey İşlemleri

Kalıbınız için kullandığınız malzeme ne kadar uzun süre dayandığını ve parçalarınızın ne kadar iyi göründüğünü etkileyecektir. Çok fazla ısı alabilen, ısıyı iyi yayan ve yıpranmayan bir malzeme istersiniz. Doğru malzemeyi seçmek, parçaları daha hızlı yapmanıza, kalıbınızın daha uzun süre dayanmasına ve daha iyi parçalar yapmanıza yardımcı olabilir.

Her kalıp farklıdır ve onu yaparken dikkatlice düşünülmesi gerekir. Kullandığınız malzemelerin doğru şekilde işlenmesi gerekir, böylece kalıpladığınız parçada görünecek yüzey kusurları oluşmaz.

Kumlama veya cilalama gibi daha fazla son işlem yaparak parmak frezenin kalıp yüzeyinde bıraktığı izlerden kurtulmanız gerekir. Ne kadar son işlem yapmanız gerektiği, maliyetin ne kadar olduğunu ve kalıbı yapmanın ne kadar sürdüğünü etkiler.

Enjeksiyon kalıbı tasarımı, kalıplanan parçanın soğuma süresini etkiler.Doğru

Uygun kalıp tasarımı, döngü sürelerini azaltan ve parça kalitesini artıran eşit soğutma sağlar.

Enjeksiyon kalıbı tasarımının ürün kalitesi üzerinde hiçbir etkisi yoktur.Yanlış

Dikkatli kalıp tasarımı, tutarlı malzeme akışı ve homojen soğutma sağlayarak parça kalitesini doğrudan etkiler.

Yaygın Enjeksiyon Kalıplama Tasarım Sorunları ve Çözümleri Nelerdir?

Enjeksiyon kalıplama, ürün kalitesini ve üretim verimliliğini etkileyebilecek çeşitli potansiyel tasarım zorluklarına sahip karmaşık bir süreçtir.

Ürün tutarlılığını artırmak ve kusurları azaltmak için kalıp sıcaklığı optimize edilerek, soğutma süresi ayarlanarak ve uygun havalandırma sağlanarak çarpılma, çökme izleri ve parlama gibi yaygın enjeksiyon kalıplama sorunları hafifletilebilir.

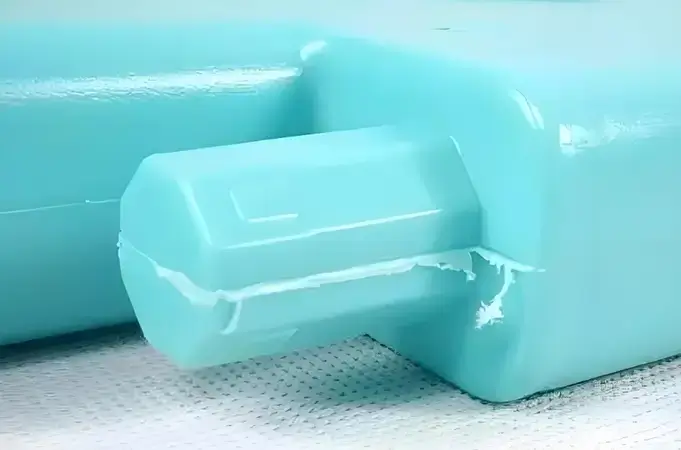

Flaş

Flaş, kalıp ayırma yüzeyindeki veya ejektör pimindeki ekstra plastiktir.

Flaşın Nedenleri

yeterli sıkıştırma kuvveti yok, kalıp sorunları, kötü kalıplama koşulları, egzoz sistemi tasarımı yanlış.

Çözümler

-

Kalıp tasarımı: Kalıbı, kelepçelendiğinde sıkıca kapanabilecek şekilde tasarlayın. Egzoz portunun boyutunu kontrol edin ve kalıp yüzeyini temizleyin.

-

Enjeksiyon kalıplama makinesi: Doğru tonajda bir enjeksiyon kalıplama makinesi ayarlayın.

-

Kalıplama işlemi: enjeksiyon süresini artırın, enjeksiyon hızını azaltın, kovan sıcaklığını ve nozul sıcaklığını azaltın, enjeksiyon basıncını ve tutma basıncını azaltın.

Gümüş Çizgiler

Gümüş çizgiler su, hava veya karbonize malzemenin parçanın yüzeyinde akış yönünde dağılmasıdır.

Gümüş Çizgilerin Nedenleri

Hammaddedeki nem içeriği çok yüksek, hammadde içinde hava sıkışmış, polimer bozulması: malzeme kirlenmiş; varil sıcaklığı çok yüksek; enjeksiyon hacmi yetersiz.

Çözümler

-

İçerik: Enjeksiyon kalıplamadan önce hammadde tedarikçisi tarafından sağlanan verilere göre hammaddeyi kurutun.

-

Kalıp tasarımı: Yeterli havalandırma deliği olduğundan emin olun.

-

Kalıplama işlemi: Doğru enjeksiyon kalıplama makinesini ve kalıbı seçin, malzeme değiştirirken eski malzemeyi namludan tamamen temizleyin, egzoz sistemini iyileştirin ve eriyik sıcaklığını, enjeksiyon basıncını veya enjeksiyon hızını düşürün.

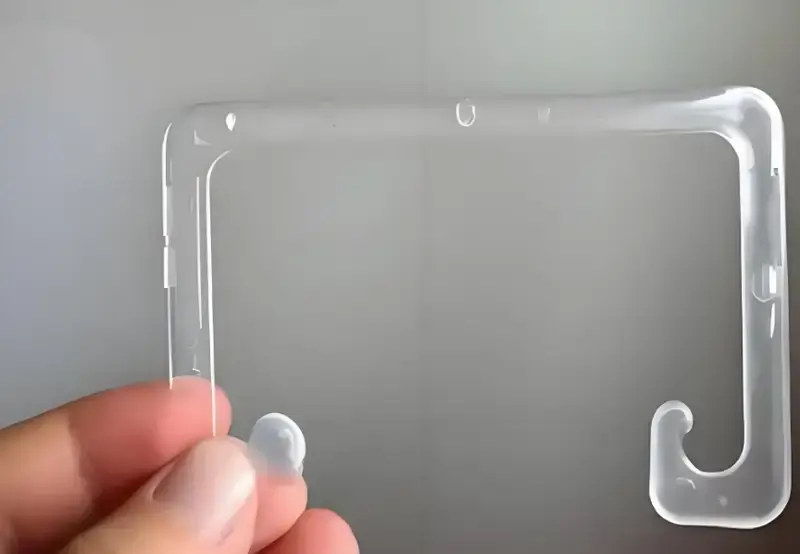

Dent

Göçük, parçanın yüzeyinin duvar kalınlığında içbükey olduğu durumdur.

Göçük Oluşumunun Nedenleri

Enjeksiyon basıncı veya tutma basıncı çok düşük, tutma süresi veya soğutma süresi çok kısa, eriyik sıcaklığı veya kalıp sıcaklığı çok yüksek ve parça yapısı tasarımı uygun değil.

Çözümler

-

Tasarım yapısı10: Göçmesi kolay yüzeyi oluklu hale getirin, parçanın kalın duvar boyutunu azaltın, kalınlık-çap oranını en aza indirin, bitişik duvar kalınlığı oranı 1,5 ~ 2'de kontrol edilmeli ve yumuşak bir geçiş yapmaya çalışın, takviye nervürlerinin, havşa deliklerinin ve köşe nervürlerinin kalınlığını yeniden tasarlayın ve kalınlıklarının genellikle temel duvar kalınlığının 40-80% olması önerilir.

-

Kalıplama süreci11: Enjeksiyon basıncını ve tutma basıncını artırın, kapak boyutunu artırın veya kapak konumunu değiştirin.

Kaynak İşareti

Kaynak izi, iki malzeme akışının bir araya gelip kaynak yapması ve yüzeyde bir kusura neden olmasıdır.

Kaynak İzinin Nedenleri

Parçada delikler, ekler veya çok kapılı enjeksiyon kalıplama modu varsa veya parçanın duvar kalınlığı eşit değilse, kaynak izleri oluşabilir.

Çözümler

-

Malzeme:Plastik eriyiğin daha iyi akmasını sağlayın.

-

Ürün tasarımı: Ürünün yapılış şeklini ve duvarlarının kalınlığını değiştirin.

-

Kalıp tasarımı: Plastiğin kalıba girdiği yeri hareket ettirin ve havanın çıkması için yerler ekleyin.

-

İşlem koşulları: Plastiği daha sıcak hale getirin ve kalıba yapışmasını önlemek için daha az malzeme kullanın. Kavurucu izler, kalıptaki hava yeterince hızlı çıkamadığında ve akış sonunda plastik yandığında oluşur.

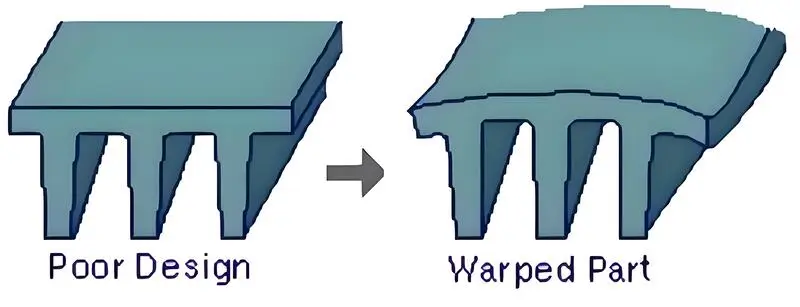

Çarpıtma ve Deformasyon

Çarpıtma deformasyonu, enjeksiyonla kalıplanan şeyin şeklinin tamamen bozulması ve düzensiz bir şekilde çarpıtılmasıdır, ki bu istediğiniz şey değildir. Enjeksiyon kalıpları ile bir şeyler yaparken yanlış gidebilecek şeylerden biridir.

Çarpılma Nedenleri

-

İyi olmayan malzeme özellikleri: Malzemenin sertliği, mukavemeti, tokluğu, stabilitesi ve diğer özellikleri ürünün eğrilmesi üzerinde büyük bir etkiye sahiptir. Malzemenin özellikleri iyi değilse veya gereksinimleri karşılamıyorsa, strese maruz kaldıktan sonra çarpılma meydana gelecektir.

-

Uygunsuz üretim süreci: Üretim sırasında ısıtma, soğutma, kesme, kaynak ve diğer işlemlerin sıcaklığını ve hızını kontrol etmezseniz, ürününüz eğrilecektir.

-

Uygunsuz tasarım: Eğer ürününüzü doğru tasarlamazsanız, eğrilecektir. Örneğin, ürününüz çok büyük veya çok karmaşıksa, eğrilecek ve deforme olacaktır.

Çözümler

Malzeme seçimi12: Doğru malzemelere sahip olduklarından emin olmak için iyi malzemeler seçin, özellikle önemli parçalar yaparken güçlü malzemeler kullanmanız gerekir.

-

İşleme teknolojisi: İşleri doğru şekilde ısıtmalı, soğutmalı, kesmeli ve kaynak yapmalısınız ve bunu kuralların söylediği şekilde yapmalısınız, böylece herhangi bir eğrilme olmaz.

-

Tasarım optimizasyonu: Bir ürün tasarlarken, malzemenin fiziksel özelliklerini göz önünde bulundurmalı ve bükülmeyi önlemek için basit bir yapıya ve makul bir boyuta sahip bir ürün çözümü seçmelisiniz.

-

İşleme sırasında stresi kontrol edin: Soğutma hızını, ısıtma süresini ve diğer yöntemleri azaltarak işleme sırasında gerilimi kontrol edin, bu da ürünün bükülmesini ve deformasyonunu etkili bir şekilde önleyebilir.

-

Sabit bir kalıp kullanın: Ürünü sabitlemek ve bükülme ve deformasyonu önlemek için sabit bir kalıp kullanın.

Kabarcıklar

Kabarcıkların (vakum kabarcıkları) içindeki gaz çok incedir ve vakum kabarcıklarına aittir. Genel olarak konuşursak, kalıp açılma anında kabarcıklar bulunursa, bu bir gaz girişim problemidir. Vakum kabarcıklarının oluşumu yetersiz plastik dolumundan veya düşük basınçtan kaynaklanmaktadır. Kalıbın hızlı soğuması altında, boşluğun köşesindeki yakıt çekilir ve hacim kaybına neden olur.

Baloncuk Nedenleri

-

ile ilgili sorunlar enjeksi̇yon kaliplama maki̇nesi̇13: Enjeksiyon kalıplama makinesinin sıcaklığını, basıncını, hızını ve diğer parametrelerini düzgün bir şekilde kontrol etmezseniz, enjeksiyonla kalıplanmış parçalarınızda kabarcıklar oluşur. Sıcaklık çok yüksek veya basınç çok düşükse, hammadde düzgün bir şekilde akmaz ve kabarcıklar oluşur. Hız çok hızlı veya çok yavaşsa, enjeksiyonla kalıplanmış parçalardaki gaz zamanında dışarı çıkamaz ve kabarcıklar oluşur. Ayrıca, eski enjeksiyon kalıplama makineleri kullanırsanız veya bakımlarını düzgün yapmazsanız, benzer sorunlar yaşarsınız.

-

Hammadde sorunları: Hammaddelerin kalitesi, nem içeriği ve karıştırma koşulları da enjeksiyon kalıplı parçaların kalitesini etkileyecektir. Hammadde çok fazla suya sahipse, enjeksiyon kalıplama işlemi sırasında hızla buharlaşacak ve kabarcıklar üretecektir. Hammadde kalitesi düşükse veya farklı hammadde türleri karıştırılırsa, kabarcıklar da üretilecektir. Bu nedenle, enjeksiyon kalıplı parçaların üretiminden önce, hammaddelerin tamamen test edilmesi ve taranması gerekir.

-

Küf problemleri: Enjeksiyon kalıplarının tasarımı, üretimi ve kullanımında da kabarcıklara neden olabilecek birçok sorun vardır. Örneğin, zayıf kalıp egzozu, uygun olmayan egzoz portu konumu, kalıp yüzeyindeki çizikler vb. enjeksiyonla kalıplanmış parçaların kalitesini etkileyecektir. Bu nedenle, enjeksiyon kalıplama üretimi için kalıbı kullanırken, tam olarak incelemek ve bakımını yapmak gerekir.

Çözümler

Ne zaman duvar kalınlığı 14büyükse, dış yüzey merkezden daha hızlı soğur. Soğutma ilerledikçe, merkezdeki reçine büzülür ve yüzeye doğru genişler, bu da merkezde yetersiz dolguya neden olur. Buna vakum kabarcıkları denir. Ana çözümler şunlardır: üniform duvar kalınlığına göre makul kapı ve yolluk boyutunu belirlemek.

Genel olarak, kapı yüksekliği, kapı kapatılana kadar ürün duvar kalınlığının 50% ila 60%'si kadar olmalı, belirli bir miktar ek enjeksiyon malzemesi bırakılmalı, enjeksiyon süresi kapı kapatma süresinden biraz daha uzun olmalı, enjeksiyon hızı azaltılmalı, enjeksiyon basıncı artırılmalı ve yüksek eriyik viskozite derecelerine sahip malzemeler kullanılmalıdır.

-

Uçucu gazların oluşumundan kaynaklanan kabarcıklara yönelik çözümler şunlardır: tamamen ön kurutma, reçine sıcaklığını düşürme ve ayrışma gazlarının oluşumunu önleme.

-

Zayıf akışkanlığın neden olduğu kabarcıklar enjeksiyon enerjisini artırabilir: Basınç, hız, zaman ve malzeme miktarını ayarlayın ve kalıbı dolu hale getirmek için geri basıncı artırın Akışı iyileştirmek için eriyik sıcaklığını yükseltin. Büzülmeyi azaltmak için eriyik sıcaklığını düşürün ve özellikle vakum kabarcıklarının oluştuğu yerlerde kalıp sıcaklığını yükseltin. Kapıyı parçanın en kalın kısmına yerleştirin, nozül, yolluk ve kapının akış koşullarını iyileştirin ve basınç düşüşünü azaltın. Kalıbın havalandırmasını iyileştirin.

Siyah Noktalar

Enjeksiyon kalıplı parçalar üzerindeki siyah noktalar, enjeksiyon kalıplama işlemi sırasında plastiğe karışan yabancı maddeler, yabancı maddeler veya bozunma ürünlerinden kaynaklanır. Bu da plastik parçanın yüzeyinde veya içinde siyah partiküller veya lekeler oluşmasına neden olur. Siyah noktaların boyutu, dağılımı ve yoğunluğu, safsızlıkların veya yabancı maddelerin niteliği ve miktarıyla ilgilidir.

Siyah Lekelerin Nedenleri

Enjeksiyon kalıplama makineleri yapılırken, ürünler üzerinde siyah noktalar olmasının birçok nedeni vardır. İşte bazı yaygın durumlar:

-

Aşırı ısınma: Enjeksiyon kalıplama makinesinde ayarlanan sıcaklık çok yüksekse, erimiş malzeme ısı nedeniyle ayrışacak ve oksitlenecek ve siyah şeyler üretilecektir.

-

Termal çatlama: Polimer malzemeler, alaşım bileşimindeki değişiklikler, hızlı soğutma ve kafadaki hava gibi faktörler nedeniyle çatlayabilir. Termal çatlamadan sonra malzemede siyah parçalar kalacaktır.

-

Ekstrüzyon hatası: Malzeme ekstrüzyon sırasında çok hızlı aktığında, kafanın yakınındaki kolloidin düzgün bir şekilde ekstrüde edilememesine ve siyah noktalar bırakmasına neden olabilir.

Çözüms

-

Sıcaklığı değiştirin: Aşırı ısınmayı önlemek için enjeksiyon kalıplama makinesinin ayarlanan sıcaklığını değiştirin.

-

Küfü kontrol edin: Aşırı ısınmayı önlemek için sıcaklığın düşürülüp düşürülemeyeceğini görmek için kalıbın soğutma etkisini kontrol edin.

-

Ayrışma önleyici madde ekleyin: Ayrışma önleyici madde eklemek, malzemenin ayrışmasını ve termal oksidasyonunu etkili bir şekilde azaltabilir.

-

Malzemeleri değiştirin: Süslü polimer malzemelerini değiştirin, kalıplar için çalışan malzemeleri değiştirin, vb. bu da termal çatlama ve kötü ekstrüzyon olasılığını azaltabilir.

Çarpılma, enjeksiyon kalıplamada yaygın bir sorundur.Doğru

Çarpılma, eşit olmayan soğutma nedeniyle meydana gelir ve parçaların deforme olmasına yol açar. Bu durum genellikle soğutma süreleri ve kalıp sıcaklıkları ayarlanarak giderilir.

Lavabo izleri ancak kalıbın yeniden tasarlanmasıyla giderilebilir.Yanlış

Kalıp tasarımı ayarlamalarının yanı sıra paketleme basıncı ve soğutma süresi gibi proses parametrelerinin ayarlanmasıyla da batma izleri azaltılabilir.

Sonuç

Enjeksiyon kalıplama, çok çeşitli endüstriler için yüksek kaliteli, özelleştirilmiş plastik parçalar üretmek için kullanılabilen çok yönlü ve verimli bir teknolojidir. Bununla birlikte, bir dizi enjeksiyon kalıplama tasarım yönergesi izlenmeden süreç tamamlanamaz.

Bu size neye ihtiyacınız olduğunu ve süreci nasıl tamamlayacağınızı ayrıntılı bir şekilde anlamanızı sağlayacaktır. Bu makalede ele alınan enjeksiyon kalıplama tasarım kuralları, süreci optimize etmenize, uygun maliyetli üretim sağlamanıza ve döngü sürelerini azaltmanıza yardımcı olacaktır.

-

Bu yönergeleri anlamak, etkili ve verimli enjeksiyon kalıplı parçalar oluşturmak, kaliteyi sağlamak ve maliyetleri düşürmek için çok önemlidir. ↩

-

Et kalınlığını anlamak parça performansını, maliyeti ve üretim verimliliğini optimize etmek için çok önemlidir. Ayrıntılı bilgiler için bu bağlantıyı inceleyin. ↩

-

Ayırma hattının tasarımı, kusurları en aza indirmek ve kaliteli bir finisaj sağlamak için hayati önem taşır. Etkili ayırma hattı stratejileri hakkında daha fazlasını keşfedin. ↩

-

Çekim açısı, kolay kalıp ayırma ve parça bütünlüğü için gereklidir. Enjeksiyon kalıplama tasarımındaki önemi hakkında daha fazla bilgi edinin. ↩

-

Destek nervürleri hakkında bilgi edinmek tasarım sürecinizi iyileştirebilir, parçaların güçlü ve dayanıklı olmasını sağlarken kusurları en aza indirir. ↩

-

Kapı türlerini keşfetmek, enjeksiyon kalıplı parçalarınız için en iyi tasarımı seçmenize yardımcı olarak kalite ve verimliliği etkileyebilir. ↩

-

Enjeksiyon kalıplama süreçlerini ve tasarımlarını optimize etmeye yönelik temel teknikleri ve ipuçlarını öğrenmek için bu bağlantıyı keşfedin. ↩

-

Soğutma sistemi tasarımını anlamak, kalıp performansını optimize etmek ve döngü sürelerini azaltmak için çok önemlidir. Uzman görüşleri için bu kaynağı keşfedin. ↩

-

Ejektör sistemi, enjeksiyon kalıplamada parça çıkarma işlemi için hayati önem taşır. Kalıplama sürecinizi geliştirmek için tasarımı ve işlevselliği hakkında daha fazla bilgi edinin. ↩

-

Tasarım yapısını anlamak, enjeksiyon kalıplı parçalardaki ezik gibi kusurları önemli ölçüde azaltarak daha iyi kalite ve performans sağlayabilir. ↩

-

Kalıplama sürecini optimize etmek, kaynak izlerini en aza indirerek daha kaliteli ürünler ve daha az atık elde etmek için çok önemlidir. ↩

-

Doğru malzeme seçimi, enjeksiyon kalıplı ürünlerinizde bükülmeyi önlemenin, dayanıklılığı ve işlevselliği sağlamanın anahtarıdır. ↩

-

Enjeksiyon kalıplama makinelerindeki yaygın sorunları anlamak, üretim sürecinizdeki hataları önlemenize yardımcı olabilir. ↩

-

Enjeksiyonla kalıplanmış bir bileşenin ideal duvar kalınlığı nedir? Enjeksiyonla kalıplanmış parçalar için malzeme özelliklerini, boyutunu ve şeklini dikkate almak ve karşılık gelen ideal duvar kalınlığını hesaplamak gerekir. ↩